冷轧废水站废水处理系统改造方案研究

冷轧废水处理

宝钢冷轧电镀锌废水处理摘要:冷轧厂电镀锌工艺的改造,引起废水中锌含量增大到800mg/L,需处理后排放。

采用中和—薄膜过滤技术相结合的工艺处理电镀锌废水,可使废水中锌含量达到国家排放标准,处理后的废水可回收利用。

关键词:电镀废水处理中和过滤3主要技术经济指标和处理效果3.1主要技术经济指标废水处理量:2880 m3/d工业消石灰:7.47t/d压缩空气耗量:35m3/min用电量:1800 kWh/d过滤水回用:200m3/d3.2处理效果实际处理水量与排水水质状况见表2;经环保部门随机抽样,均未发现Zn2+超标。

表2处理水量与水质内容运行平均值环抱标准值处理水量/(m3·h-1)100~120 Zn2+/(mg·L-1)2.13≤4pH8.5~96~9SS/(mg·L-1)<1<1503.3效益分析该工程投资约1300万元,投产后,避免了环保部门的巨额罚款和每月缴纳排污费20~30万元。

目前,由于过滤后清液水质较好,部分已代替原设计中制备石灰乳所用的工业水和作为杂用水,每天可节约工业水200 m3左右。

根据出水水质情况,处理后水质基本上可达到或接近宝钢工业水水质标准。

若对这部分水予以利用,估计一年可节约工业水约 1.0 Mm3,按工业水价格1.2元/m3计,折合人民币120万元。

4薄膜液体过滤应用中存在的问题4.1薄膜液体过滤的特点薄膜液体过滤器是将膨体聚四氟乙烯专利技术与全自动控制系统完美地结合在一起的固液分离设备。

其过滤方式独特,它是利用薄膜来进行表面过滤,使液体中的悬浮固体被全部阻挡在薄膜的表面,因而过滤效果好。

该滤膜具有表面摩擦系数低、单位膜面积成孔率高等特性,能始终保持较低过滤阻力和较高膜通量。

另外,膜材料具有较好的化学稳定性并能结合设备装置自动反清洗的特点,做到连续过滤,使得设备体积小,占地面积省。

4.2应用中存在问题宝钢冷轧厂电镀锌废水处理采用薄膜过滤技术,据了解国内外尚属首例,因而没有应用实绩和经验,在应用中尚存在一些问题,主要归纳如下:4.2.1当废水中pH较高(pH>5)时,投加中和剂Ca(OH)2的量就减少,使废水中的含固量较低,减少了良好的架桥物质,从而影响过滤效果和过滤器正常的反冲。

冷轧厂废水回用处理方案设计及经济分析

冷轧厂废水回用处理方案设计及经济分析徐淼;刘晓亮;冯海军;张金凤;余磊【摘要】根据天津市某冷轧厂废水实际情况,因地制宜,增设1套处理设施对其中部分废水进行处理,使处理出水回用于生产.该处理方案的实施既可减少原污水处理站的运行负荷,又能实现清洁生产,增加废水的回用率,从而实现经济效益和环境效益的统一.%Acorrding to the actual situation of wastewater in a cold rolling mill in Tianjin, actions that suit local circumstances were taken. A set of treatment equipment has been newly established for treating part of the wastewater, so as to reuse the effluent water for production. The implementation of the treatment project can reduce the original running burden of the wastewater treatment station, realize clean production and increase the wastewater reuse rate, achieving the unity of economic benefit and environment benefit.【期刊名称】《工业水处理》【年(卷),期】2012(032)003【总页数】3页(P82-84)【关键词】回用;清洁生产;微滤【作者】徐淼;刘晓亮;冯海军;张金凤;余磊【作者单位】天津市环境保护科学研究院,天津300191;天津市环境保护科学研究院,天津300191;天津市环境保护科学研究院,天津300191;天津市环境保护科学研究院,天津300191;天津市联合环保工程设计有限公司,天津300191【正文语种】中文【中图分类】X703我国资源总量丰富,但人均占有量稀缺。

冷轧含油废水处理方法探讨

冷轧含油废水处理方法探讨摘要:根据所查阅的资料,对大量的含油废水处理方法进行了研究对比,确定的方法是用NDA-1800树脂吸附冷轧废水中的油,出水含油量<5mg/L,符合中国工业循环冷却水的水质标准(GB50050--2007),而且去除的油还可以回收利用。

这样不但降低了油对环境的污染而且有效地利用了废物,提高了经济效益。

树脂吸附饱和后脱附剂选用工业乙醇。

关键词:大孔树脂,吸附,含油废水,废水处理Abstract: according to the source material, to a lot of oily wastewater treatment methods study compared, sure method is to use NDA-1800 resin absorption of cold rolling wastewater oil, water oil content < 5 mg/L, accord with China’s industrial cooling water circulation of water quality standards (GB50050-2007), and remove oil can also recycling. Such not only reduce the oil pollution to the environment and effective use of the waste, increase the economic benefit. Resin absorption after saturated with agent chooses the ethanol industry to take off.Keywords: macroporous resin, adsorption, oily wastewater, waste water treatment中图分类号:C29文献标识码:A 文章编号:1. 含油废水来源本文主要讨论冶金企业冷轧过程产生含油废水的处理。

冷轧含酸碱废水处理工艺优化与改进

冷轧含酸碱废水处理工艺优化与改进发表时间:2020-05-07T06:06:24.716Z 来源:《建设者》2020年3期作者:王雨[导读] 污泥回流的控制,并加强来水及处理过程水质监测,适时调整运行方式,不断摸索水质变化的特点,可有效保证出水水质达标。

邯钢集团衡水薄板有限责任公司河北衡水 053000摘要:钢铁企业冷轧废水由于其水种多,在处理时,需先期考虑进行分质处理,并加强预处理系统水质管理,运行过程中做好pH调整、悬浮物的去除等,在生化处理阶段,做好溶解氧的监控、污泥回流的控制,并加强来水及处理过程水质监测,适时调整运行方式,不断摸索水质变化的特点,可有效保证出水水质达标。

关键词:冷轧;含酸碱废水;处理工艺;优化;改进引言采用中和混凝+ 生物接触氧化工艺可有效去除酸碱废水中的SS、石油、CODCr 和氨氮,出水水质持续稳定达到《钢铁工业水污染物排放标准》GB13456-2012 中表 2 直接排放要求,出水作为厂区串接水全部回用于生产,具有良好的经济效益和社会效益。

1冷轧各类废水处理系统分析针对各类废水的特性及水量,将水处理站主要划分为酸碱废水处理系统、乳化液含油废水处理系统、电解脱脂废水处理系统、重金属废水处理系统及提标处理系统这几大类。

由于酸碱废水及重金属废水处理水质、水量相对较为稳定,因此预处理工艺不作改变,重点针对乳化液含油及电解脱脂废水进行预处理。

1.1乳化液及电解脱脂浓碱预处理系统因电解脱脂浓碱废水与乳化液废水水质相似,因此将该两股废水合并进行预处理,该废水处理的关键是除渣、破乳、除油,废水首先进入到除渣器从而将水中的油渣进行去除,而后进入到调节池再通过破乳、气浮降低废水中的油份及悬浮物等。

1.2电解脱脂废水预处理系统乳化液、电解脱脂浓碱废水经预处理后,其出水与电解脱脂稀碱废水、含油废水及重金属系统出水一并进入到电解脱脂调节池。

由于废水中油、铁、五水偏硅酸钠、pH 值含量较高,这些物质难以直接生化处理,需对其进行物化处理,首先调整 pH 值,将 pH 控制在6.5~9,然后除油,将废水中油含量降至 10mg/L 以下,其次除铁和洗涤剂,并用氧化法将二价铁离子氧化成三价铁离子后,用化学沉淀法去除,同时投加针对处理洗涤剂的混凝剂,使洗涤剂含量小于 0.5mg/L,经过上述处理后,使水质达到生化处理条件,以便后续生化处理。

冷轧废水零排放技术方案探讨

冷轧废水零排放技术方案探讨摘要:随着经济的发展,人们生活水平的提高,人们逐渐意识到可持续发展的重要。

钢铁行业是我国水资源利用的耗水大户,吨钢新水消耗、工业水的重复利用率等耗水指标将成为钢铁企业可持续发展的重要环境影响评价指标。

近年来,环保部门对钢铁企业排水指标提出了更严格的标准,并且对废水排放总量进行严格控制。

冷轧废水污染物种类繁多,处理难度大且处理后出水水质要求非常高,国内一线钢铁企业已开始摸索冷轧废水零排放技术方案,实现真正意义上的冷轧废水零排放。

本文就冷轧废水零排放技术方案展开探讨。

关键词:冷轧废水;零排放;软化;膜处理引言冷轧废水是钢铁企业冷轧厂生产过程产生的废水,其主要成分是含有含酸废水、乳化液及油类。

随着近年来水处理工艺的完善,冷轧废水实现了达标排放,但由于其水量大成分复杂,其回用及零排放技术仍未大量推广,即使少数项目对废水进行了回用,其回用率也不理想。

根据不同的地区的特点设置了诸多特殊的排放要求,近年来国家于水资源利用的新要求,尤其是对于排放水量的限制更是对生产企业的水利用率提出了严格的要求。

1冷轧硅钢废水处理现状目前,冷轧废水主要包括:含酸废水、含碱废水、含油废水、含铬废水、无铬涂层废水五类。

含酸废水采用的是两级中和絮凝沉淀工艺。

一般再生水指标pH 能控制在6~9,COD控制在60mg/L以下,总Fe控制在1mg/L以下。

含碱废水采取的工艺多为中和、混凝絮凝、气浮、接触生物氧化、沉淀、过滤工艺,或在此工艺基础上的改进。

再生水指标pH能控制在6~9,COD控制在60mg/L以下,石油类控制在1mg/L以下。

含油废水多数采用中和破乳、纸袋过滤、超滤工艺,或在此工艺基础上的改进。

出水指标一般可达到COD<2000mg/L,油分达200mg/L以下。

含铬废水系统采用两级中和、两级还原、絮凝沉淀、活性炭过滤器单元。

处理后的出水六价铬达0.05mg/L以下。

2废水零排放技术2.1碟管式反渗透(DTRO)碟管式反渗透属于特种反渗透膜元件,专门用来处理污染物浓度较高的废水,最早使用于垃圾渗滤液。

4冷轧生产过程中废水的处理

4冷轧生产过程中废水的处理在冷轧生产过程中,废水的处理是非常重要的环节。

冷轧生产过程中产生的废水主要包括冷卷废水、酸洗废水和轧辊冷却废水等。

这些废水中含有大量的重金属、有机物和悬浮物等污染物,如果不进行有效的处理,将对环境造成严重的污染。

针对冷卷废水的处理,可以采用物理、化学和生物处理相结合的方法。

首先,可以通过筛网、沉淀池等物理方法去除废水中的悬浮物。

其次,可以通过添加化学试剂如聚合氯化铝、生态石灰等进行化学沉淀,将废水中的重金属等污染物沉淀下来。

最后,可以通过生物处理如活性污泥法进行生物降解,降解有机物。

对于酸洗废水的处理,可以采用酸碱中和、絮凝、沉淀和脱除重金属等方法。

首先,在酸洗废水中加入碱性物质如氢氧化钠或氢氧化钙中和废水中的酸性物质,使其酸碱度达到中性。

然后,可以添加絮凝剂如聚合氯化铝、聚乙烯胺等,通过絮凝使废水中的细小悬浮物凝聚成较大的团聚体。

接下来,可以利用沉淀池或沉淀槽将细小的悬浮物沉淀下来。

最后,可以通过离子交换树脂或电析去除废水中的重金属离子。

轧辊冷却废水也是冷轧生产中产生的废水之一、轧辊冷却废水主要含有高温和高浓度的油脂和金属离子。

对于轧辊冷却废水的处理,可以采用物理和化学方法相结合的方式。

首先,可以通过油水分离器将废水中的油脂分离出来。

然后,可以采用化学氧化、化学沉淀等方法去除废水中的油脂和金属离子。

最后,可以通过活性炭吸附等方法进一步去除废水中的有机物和重金属。

此外,对于冷轧生产过程中产生的废水,还可以采用先进的膜分离技术如超滤、反渗透等进行处理。

膜分离技术可以有效去除废水中的悬浮物、重金属和有机物等污染物。

同时,膜分离技术还具有操作简便、处理效果稳定等优点。

总的来说,冷轧生产过程中废水的处理是一项复杂的工程,需要采用多种处理方法相结合,以确保废水经过处理后的排放符合环保要求。

随着环保要求的提高和技术的进步,废水处理技术也在不断创新和发展,为冷轧生产提供更加环保和可持续的解决方案。

冷轧废水处置方案

冷轧废水处置方案

一、冷轧废水处置原则

1、方案应符合规定的排放标准及处置要求,并充分考虑行业经营的特殊性;

2、结合实际情况,确定最佳的处理技术方案,采用经济、实际、可行的技术,综合考虑投资收益、运营成本和科技含量;

3、要考虑改造技术方案的投资成本、设备运行成本、维护成本及对流域环境的影响;

4、尽可能采用符合国家发展经济社会和环境保护的技术方案,最大限度地实现节约资源、污染减排。

二、冷轧废水处置技术方案

1、混凝沉淀法:混凝沉淀法是冷轧废水处理中最常用的方法,是利用混凝剂对废水中的悬浮物、沉淀物、有机质和乳化物进行凝聚、沉淀而达到净化废水的目的。

混凝剂可以是固体的,也可以是液体的,主要包括磷酸钙、氯化钙等。

2、生物处理法:生物处理是一种利用微生物对废水中有机物进行分解的一种技术方法,是目前最发达的冷轧废水处理方法。

这种工艺一般配合混凝、絮凝等技术以提高处理的效率,这种技术一般采用生物滤池、曝气池、塔式生物反应器、流化床反应器等方法。

3、集聚沉淀法:集聚颗粒沉淀是一种对废水中的悬浮物进行处理的技术方法。

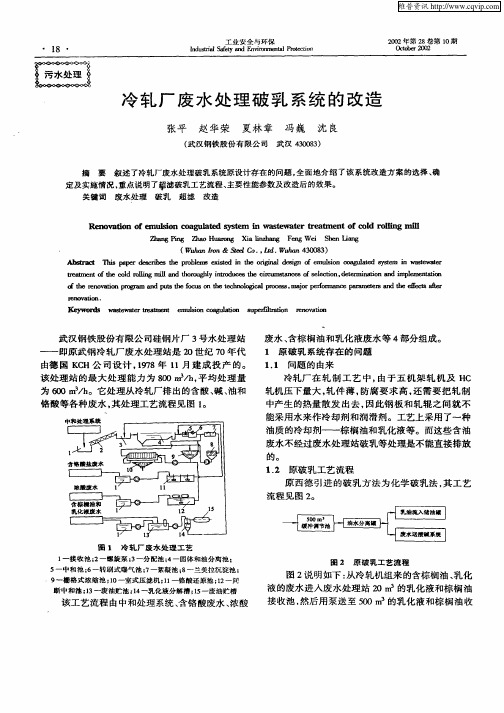

冷轧厂废水处理破乳系统的改造

断中 和池; 一 贮池; _} 分 1 废油 3 1 L 4 化液 解槽; 一废 贮 1 5 油 槽 该工艺流程 由中和处 理系统 、 含铬酸废水 、 浓酸

维普资讯

・

1 ・ 9

集 池 。在 50m3 中 , 水 经 加 热 至 5  ̄ 通 过 2 0 池 废 0C并 台 带 式 撇 油 机 去 除 部 分 浮 油 , 化 液 废 水 用 泵 送 到 乳 3座 约 为 3 的 乳 化 液 分 解 槽 , 此 分 解 槽 中 , o 在 经

Pr ig I a Ir n Xi n o m ao g ah 妇 唔 F n e S e n e gW i h n Ha g

( ‘ / n& Se o , . 【 t o t C . ‘ l a

Ah t ̄ sr T i a e e c 曲 t e p o l ms e it n t e o g ̄ hs p p r d s田 荡 h rb e xse i h n i d

4 08 ) 3 0 3

e l o o g lt d s se i s ’ 【 mus n c a ua e y tm n wa t ’ i eI

d sg ein

t a  ̄ t fh o r l n t cl en o e d

̄ n v to o a i n.

m la dt0 ld it d cstecr ms ne sl  ̄ n dt mi t nadi l et i i n h_ g y nr ue h i u t cs e c o ,ee ni n mp m nao l 姒 } o c a e r ao e tn

Ke w r s w s ̄ ae e t n e l o O g lt n s p r t f n r n v t n y o d a t w trt ame t mus n C a uai u ef r i e o ai b r i o l f ao o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧废水站废水处理系统改造方案研究攀枝花钢钒有限公司能源动力中心四川美立方环保科技有限公司二零一一年八月目录一、冷轧废水处理站现状概述 (2)1.1处理水量 (2)1.2现有处理工艺流程及装置 (3)1.3冷轧废水站各工段废水处理效果现状 (4)二、冷轧废水站技术改造研究的必要性 (5)三、研究目的及方案设计 (6)1、总体目标 (6)2、分项目标 (6)3、研究方案设计 (7)四、研究方案主要设备材料表(明确所用设备、材料、药剂数量).. 16五、预期目标 (17)冷轧废水站技术改造研究方案一、冷轧废水处理站现状概述1.1处理水量各类废水排放量见表1:表1 各类废水排放量排放种类小时排放量m3/h 日排放量m3排放制度酸性乳化液废水20 间断排放碱性含磷废水3~4 72~96 间断排放含油含锌废水40 960 连续排放废碱液15~20 360~480 连续排放废酸液25~30 600~720 连续排放合计83~95 2012~2276污水处理站每小时处理水量约90m3/h。

日处理水量为2160m3。

主要处理含油废水、含酸废水、磷酸冲洗废水、冲地废水及乳化液处理后的废水。

1.2现有处理工艺流程及装置冷轧废水处理工艺流程图乳化液处理系统工艺流程图深度处理流程图1.3冷轧废水站各工段废水处理效果现状根据冷轧废水处理站2011年6月至7月废水处理监测结果见表2、表3:表2 2011年6、7月生产水理化分析统计表(取样点:检测井)取样PH(6-9)悬浮物(mg/l)Cl-(mg/l)电导率CODcr(mg/l)油(mg/l)达标值≤100mg/l μs/cm〈150 〈10 最大值8.98 86.8 6550.00 25350 467.26 7.89 最小值6.24 8.0 335.00 1370 45.37 0.28 平均值8.06 34.1 1444.82 5305 170.32 2.77 合格率100% 100% 24% 100%表3 2011年6、7月生产水理化分析统计表(取样点:纳滤出水)取样PH(6-9)电导率CODcr(mg/l)达标值μs/cm〈150 最大值8.90 8080 185.03最小值 6.30 910 27.08平均值7.87 3322 95.42合格率100% 97%二、冷轧废水站技术改造研究的必要性从水质化验结果看通过纳滤处理后的废水基本能达到回用水要求,目前暴露比较严重的是:冷轧废水处理站现有超滤系统运行过程中难以达到设计(120m3/h)的通水效果,现阶段实际的通过量为50m3/h,仅为设计通量的40%,且处理效果差,清洗次数过多,现阶段平均2天清洗一次,每次清洗时间4小时,造成系统处理能力不足,制约纳滤系统的正常生产,同时部分未经深度处理的水直接回用造成产水水质不达标等问题,严重时影响整个新水系统的水质。

我们分析由于Ca2+富集造成结垢、CODcr较高和污水浊度高等几个方面共同作用造成超滤膜的污堵,影响通水量。

同时膜的选型及工艺配置上会影响膜的运行周期及通量。

1、由于预处理采用石灰乳进行PH调节,造成水中含钙离子较多,容易形成结垢,造成膜的清洗困难,简单的扩容,不仅增加成本,而且增大了膜清洗废水的处理。

2、从表2中分析可以看出:中和沉淀系统CODcr的去除效果不佳,不能稳定达标,合格率仅为24%。

我们分析CODcr超标的主要原因为乳化液处理后出水中带来的可溶性有机物。

乳化液废水每天排放为20m³,废水站处理量每天约为2400m³。

乳化液废水占综合废水处理量的不到1%,但乳化液系统运行中造成中和废水CODcr平均提高50mg/l左右,当乳化液系统投入运行期间CODcr平均提高100mg/l左右。

3、预处理产水的悬浮物较高,同时废水中油含量较高造成深度处理系统过滤器滤料污染严重,污染物去除率较低,影响后端膜处理效率。

4、现有膜选用的为50nm孔径无机陶瓷膜,为该类膜中孔径最小的一种,同时在清洗工艺较国内其他膜系统工艺不完善,是影响膜产水量的另一原因。

三、研究目的及方案设计1、总体目标找到有效解决现有处理系统存在的技术问题,提出有针对性的解决方案,提高现有废水处理系统的运行效率,为现有废水处理系统进行技术、工程改造提供参考依据。

2、分项目标2.1 废水预处理阶段:探索有效降低CODcr、油、浊度的方法,大幅度减轻预处理废水对深度处理系统的冲击。

2.2 深度处理阶段:通过预处理阶段的处理效果,寻求能够适用于冷轧废水处理的超滤膜、纳滤膜的类型、孔径大小和膜的分布,在确保过滤效果的同时,能够大幅度提高膜的通透能力。

通过实验研究确定深度处理的工艺,超滤膜、纳滤膜的有效清洗方法,膜通量维持时间短等问题。

2.3提出后期整改意见:根据中试结果结合生产实际状况提出后续工作整改意见。

3、研究方案设计3.2预处理研究方案设计针对混合废水,为减少钙离子富集造成超滤膜堵塞,在废水处理系统采用NaOH进行PH调节,同时研究较为高效絮凝剂配方,找到在使用NaOH 调节条件下达到废水预处理效果絮凝剂。

通过对冷轧废水进行实验室静态试验,本公司研发的高效絮凝剂配方能够有效降低冷轧废水中的CODcr及悬浮物。

冷轧废水进行实验室实验结果见表4:表4 2011年8月12日冷轧废水实验室实验数据(劳研所)名称CODcr 油PH 去除率平流池出水495 6.30 3.32 20.4%平流池处理394 3.25 9.76乳化液原水6095 188 8.26 90%乳化液处理609 24.0 10.48本药剂为纳米级别药剂,药剂的纳米反应原理产生强大表面积和吸附性能,与溶液中CODcr及悬浮物在碱性条件下通过共沉淀。

物化反应的本质使反应快速实现快速沉淀,从源头上消除钙离子含量,同时有效降低CODcr,降低后续深度处理的难度。

3.3 深度处理研究方案设计通过对多种规格无机陶瓷膜的进行试验,对产水水质、运行成本和使用寿命等方面进行比较研究,找到适用于冷轧废水处理最优膜产品。

3.4实验的实施3.4.1 预处理阶段在中和废水处理系统上进行中试预处理阶段,在中和沉淀系统的一级中和池增设NaOH投加药箱及工艺管道。

投加NaOH进行PH调节,调节后水进入曝气池充分曝气,当污水中的Fe2+离子基本被氧化成Fe3+后进入二级中和池,在二级中和池增设PH调节在线检测仪器,监测PH在10-10.5范围内出水进入絮凝池(由于絮凝剂呈酸性,絮凝池出水PH在6-9范围内)。

在絮凝池中,利用加药设备投放我公司研制的高效絮凝剂进行絮凝沉淀,药剂投加量根据矾花形成效果进行调整,以目测大颗粒矾花为宜。

需增设不锈钢加药装置1套。

根据工厂实际产水量为2400立方米每天,药剂使用量从小试结果初步设定为污水使用药剂0.3kg/m3,具体使用量在中试过程中调整,实验过程中投药量通过计量泵进行计量并记录。

药剂量预计为2400*0.3=720kg,实验时间为30天,因药剂使用量会酌情调整,混凝剂使用量为10吨。

对本实验平均每8小时一次进出水水质检测,根据水质检测结果调整药剂投加量,并做好试验记录。

预处理工艺中需要增设加药装置一套及配套管路、电缆、控制柜、操作箱等,在二级中和池增设一套PH在线检测装置。

通过实验调整絮凝剂配方,研究合理的投加浓度。

根据实验结果形成冷轧废水水处理方案,并完成下步工艺改造方案。

3.4.2 深度处理阶段以目前正在使用的超滤膜为对照,采用对比实验的方法,确定新选择的膜的应用效果。

技术路线是:选用不同膜(50nm 、200nm 、500nm )进行对比实验,深度处理部分中试装置产水量为2m 3/h 。

预处理产水经水泵提升后进入活性炭过滤装置之后进入超滤装置(内循环方式),超滤装置设置内循环泵进行错流过滤,浓水可设置连续或定期排放。

无机陶瓷膜孔径选择50nm 、200nm 、500nm 三组进行现场实验。

实验用无机陶瓷膜元件主要工艺流程如下:检测井原水箱活性炭过滤器超滤装置中间水池浓水池膜清洗方式:系统共设一套由CPI 罐进行清洗装置,清洗方式和药剂可以与攀钢现有清洗方式相同,清洗过程分漂洗、碱洗、酸洗。

在整个清洗过程中,清洗泵和循环泵均投入工作。

清洗时,先漂洗一段时间,而后自动投入酸洗和碱洗工作。

正常清洗采用碱性清洗液清洗,并定期加用酸性清洗液清洗,以提高清洗质量。

清洗后达到的效果以在清洗过程中超滤净水量的增量为指标,由流量传感器计算机数模转换CRT 显示并参与控制,清洗结束后即可重新投入超滤运行。

中试工艺图如下:内循环泵超滤产水超滤膜浓水池预处理产水反洗水源正洗水源超滤装置实验工艺图中试实验过程中需要记录比较的参数如下: (1)陶瓷膜通量/设备产水能力; (2)优化运行条件:跨膜压力优选(0.20、0.25、0.30、0.40Mpa 等TMP 的比较优选)可通过膜浓液出口调节阀进行调节;⏹膜面流速优选(2、3、4 m/s比较),可通过对循环泵变频进行调节;⏹反洗周期优选(10min,20min,30min,50min);⏹浓液排放周期优选(连续排放,固定周期间歇排放);(3)膜进、出水水质(pH、COD、SS、浊度、油含量等)(4)料液温度;(5)清洗/膜通量恢复情况;(6)设备的运行能耗;【膜面积计算】膜支数=(产水量÷平均通量) ÷单支膜面积⑴50nm 膜系统的纯水通量为500 L/m2·h,考虑到反冲过程是利用系统所产滤液,需要消耗约10%的滤液量,则产水量共需:2×(1+10%)=2.2m3=2200L,考虑纯水与污水区别考虑扩大系数为2,则计算式如下:膜支数=(产水量÷平均通量) ÷单支膜面积*扩大系数=(2200÷500)÷0.5*2=18支。

⑵200nm 膜系统的纯水通量为800 L/m2·h,考虑到反冲过程是利用系统所产滤液,需要消耗约10%的滤液量,则产水量共需:2×(1+10%)=2.2m3=2200L,考虑纯水与污水区别考虑扩大系数为2,则计算式如下:膜支数=(产水量÷平均通量) ÷单支膜面积*扩大系数=(2200÷800)÷0.5*2=12支。

⑶500nm 膜系统的纯水通量为1200 L/m2·h,考虑到反冲过程是利用系统所产滤液,需要消耗约10%的滤液量,则产水量共需:2×(1+10%)=2.2m3=2200L,考虑纯水与污水区别考虑扩大系数为2,则计算式如下:膜支数=(产水量÷平均通量) ÷单支膜面积*扩大系数=(2200÷1200)÷0.5*2=8支。