马鹿塘二期大坝料场方案变更对项目施工影响的分析与评价

马鹿塘水电站二期工程地下厂房工程水文地质条件评价及其应对处理措施的建议

马鹿塘水电站二期工程地下厂房工程水文地质条件评价及其应对处理措施的建议周华冰1何树明2(中国水电顾问集团昆明勘测设计研究院,云南昆明650051)摘要:马鹿塘水电站二期工程地下厂房埋藏较深,工程规模较大,围岩完整性好,地下水径、排通道不畅通,相对于厂房洞室的地下水外水压力水头较高,较大的地下水压力长期作用于洞室开挖岩壁将对洞室围岩的长期稳定性产生不利因素。

为主要确保厂房围岩的长期稳定和电站长期安全运行,本文根据厂区施工开挖揭露的水文地质工程地质情况并结合前期地质勘测成果,对厂区水文地质条件进行客观评价并建议出应对处理措施。

关键词:地下厂房;地下水;地质条件;围岩稳定;评价;处理措施建议Appraisal and recommended corresponding treatment measure on hydrological condition of the underground powerhouse for Phase II project of Malutang Hydropower StationZHOU Hua-bing1HE Shu-ming2(Kunming Hydropower Investigation,Design and Research Institute,CHECC,Kunming 650051)Abstract: The underground powerhouse for Phase II project of Malutang Hydropower Station is hidden deeper,bigger scale,and the surrounding rock integrity is good。

The passage for the underground water are non-smooth is impeded。

The external water pressure head of groundwater relativing to the project is higher, and the bigger groundwater pressure act on palisades for a long time,which will produce unfavourable factors to the long-time stabilization of the surronding rock. Be to ensure the long-time stabilization of the surronding rock of underground powerhouse and the long-time safe operation of the hydroelectric station , the article objectively evaluate the hydrological condition of the underground powerhouse and suggest the corresponding treatment measure,accoding to the excavation revealed geological conditions during the construction phase and the advance Geological exploration Results.Key words:underground powerhouse;groundwater ;geological condition;surronding rock stability;appraisal;recommended treatment measure1 地下厂房工程概况马鹿塘水电站位于云南省文山州麻栗坡县境内的盘龙河上,采用混合式开发。

马鹿塘水电站二期工程高转速机组问题及解决

动的固有频率加地以上,在机组额定转速及1.5

倍过速时不会产生谐振。会议确定机组改造按以下

万方数据

吴剑峰马鹿塘水电站二期工程高转速机组问题及解决

具体方案实施: 1)挡风板。发电机下挡风板采用非磁性材料

l Crl8 Ni9

目前,经过改造后的2号机组可带85 MW负荷 安全运行,1号机组可带额定负荷100 MW安全运 行,机组甩额定负荷转速139.14%111",各部轴承油

更换过程中,发现三台机组拉紧螺杆都发生变形,通

过实践,2号机在不退出磁轭大键更换拉紧螺杆,螺 杆在拔出过程中被拉断,只能拆除磁轭冲片,工期较 长;而l号机和3号机吸取2号机的经验,直接退出 磁轭大键再更换螺杆所需工期大大缩短。

5结束语

马鹿塘水电站二期工程采用大容量、高转速发 电机。由于制造厂家设计、制造经验不足,造成机组 在满足合同要求投产发电日期延误半年之久,现场 多次对机组转子吊出进行机组改造,增加了现场施 工量,改造过程处理问题认识不足,2号机组还需进

在进行2号机机组过速时,转速从129%nr开始到 141%nr机组振动明显增大,由于机组振动过大,导 致机械过速装置动作事故停机。现场明显感到地面 震动异常,机组上导油盆油位计晃动剧烈,机组下游 侧盘柜因晃动发出明显声响。过速过程中振摆监测 数据:上机架水平振动1.3 mm,上导最大摆度1.44 iTa'n,下机架水平振动I.44 ITaTI,下导最大摆动值2.39 ITiln,水导摆度0.83 mill。停机后立即进行检查,发 现转子上、下磁轭压板有移动现象,部分磁极下部本 体铁芯与线圈有分离痕迹,上部磁轭键与键槽部分 存在3 Innl左右楔形间隙,用0.03 mm塞尺检查深 度,上磁轭压板带30 wan左右高的磁轭铁片向外侧

文山马鹿塘水电站二期工程大坝面板浇筑完工

文山马鹿塘水电站二期工程大坝面板浇筑完工

佚名

【期刊名称】《云南水力发电》

【年(卷),期】2009(025)B09

【摘要】日前,由水电十四局有限公司曲靖分公司承担施工的云南文山马鹿塘水电站二期工程大坝面板混凝土浇筑顺利结束,标志着该大坝面板完工。

该面板分为两期浇筑,一期浇筑于去年5月9日结束。

二期浇筑从今年4月27日开浇,在45d的施工中进展顺利,各项控制指标达到要求。

【总页数】1页(P79)

【正文语种】中文

【中图分类】TV223.6

【相关文献】

1.马鹿塘水电站二期工程大坝面板水下检查 [J], 赵磊

2.马鹿塘水电站二期工程大坝渗水成因浅析 [J], 赵磊

3.马鹿塘水电站二期工程大坝位移监测设计及成果分析 [J], 王建英;黄德武

4.马鹿塘水电站二期工程进水塔砼浇筑施工方案 [J], 宋立新

5.马鹿塘水电站二期工程蓄水初期混凝土面板堆石坝监测 [J], 刘伟; 覃珊珊

因版权原因,仅展示原文概要,查看原文内容请购买。

马鹿塘二期工程混凝土面板堆石坝施工综述

浇筑部位挤压成型 , 该设备设计成型速度 4 5 l 0 0H / h施工中控制边墙挤压机平行于坝轴线方向行走 , ,

行走 速度 与混凝 土供 料速度 相适 应 。挤压边墙 混凝

土施 工方法 见 图 2 。

2 3 2 大坝填 筑 ..

m, 渡 区水 平宽 40m, 过 . 下游 坡 面干砌 石厚 12m。 .

坝 体填筑 施 工控 制指 标见 表 1 。

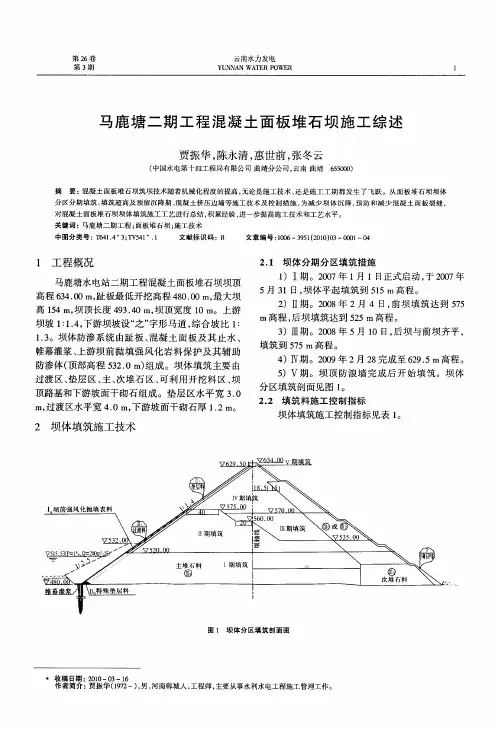

2 坝体填筑施工技术

图 1 坝体分区填筑剖面图

收稿 日期 : 00—0 —1 21 3 6 作者简介 : 贾振华 (92 , , 1 一) 男 河南郸城人 。 师 , 7 工程 主要从事水利水 电工程施工管理工作 。

高程 640 趾 板 最低 开挖 高程 400 最 大坝 3 .0m, 8 .0m,

高 14m, 5 坝顶 长度 4 3 4 坝 顶宽 度 1 。 上游 9 .0m, 0m

坝坡 114下 游坝 坡设 “ ” :., 之 字形 马 道 , 综合 坡 比 1 : 13 .。坝体 防渗 系 统 由趾 板 、 凝 土 面 板

马鹿塘 水 电站 二期工 程 混凝 土 面板堆 石坝 坝顶

2 1 坝 体 分期 分 区填筑 措 施 . 1 工 。20 ) 期 07年 1 1日正式启 动 , 20 月 于 07年 5月 3 1日, 坝体平 起 填筑 到 55m高程 。 1

2 )Ⅱ期 。20 0 8年 2月 4日 , 坝填 筑达 到 55 前 7

2

云南水力发电 表 1 坝料填筑参数表

21 00年第 3期

23 施工技 术特 点 .

2 3 1 挤 压 式边墙 ..

谈云南马鹿塘水电站二期工程地下厂房洞室开挖施工与管理

谈云南马鹿塘水电站二期工程地下厂房洞室开挖施工与管理作者:农定明来源:《现代装饰·理论》2012年第05期摘要:云南马鹿塘水电站二期工程地下厂房规模大,开挖层数多,开挖工程量巨大。

针对其开挖施工方案,着重分析了其难点和重点以及特殊情况,提出了相应的处理对策。

关键词:地下厂房;开挖;施工管理1.工程概况马鹿塘水电站二期工程地下厂房位于猛洞河口上游0.28km处的盘龙河右岸山体内,厂址区山体雄厚,地形完整,仅在上、下游发育有小冲沟,自然山坡稳定。

厂址区岩性为眼球状花岗质黑云混合片麻岩夹少量白岗岩,公路以下陡坡上基岩多裸露。

地下主、副厂房埋深约150m~160m,围岩为新鲜岩体,构造、节理不发育。

仅在厂房顶拱处推测有一条属Ⅲ级结构面断层通过,断层角较陡,且埋深位置较大,断层规模较小,估计影响范围极为有限。

洞室围岩节理面平粗多闭合,具块状~整体结构,属Ⅰ类围岩。

主副厂房开挖支护主要工程量如下表1。

2.开挖措施地下厂房共分为六层进行开挖,Ⅰ层:从厂顶1#施工支洞进入,为顶拱开挖,轮廓开挖质量要求高,喷锚支护和观测仪器埋设量大,结合施工通道及设备的能力,开挖高度定为6.991m。

Ⅱ层:从1#施工支洞进入,该层是岩壁吊车梁所在的部位,开挖施工质量要求较高,是地下厂房施工的难点,为方便岩壁吊车梁施工,开挖高度定为7.4m。

Ⅲ层:从进厂交通洞进入,为了保护已经浇筑完毕的岩锚梁砼,采用预先进行边墙预裂,梯段开挖的施工方式,层高定为6.0m。

Ⅳ层:从进厂交通洞降12%下去进行开挖,然后退挖,根据液压反铲可以退挖4m 深,其碴料可以完全通过交通洞进行运输,层高定为8.0m。

Ⅴ层:利用引水隧洞进行出碴,层高为5.4m,如引水隧洞受其标段影响无法利用时,则利用3#施工支洞进行出碴,从3#施工支洞升坡12%上来进行开挖。

Ⅵ层:利用3#施工支洞进行出碴,层高为8.5m,其中底部预留1.5m作为保护层开挖。

严格控制开挖质量是确保厂房系统围岩稳定的重要保证。

220kV老山变~马鹿塘二期电站输电线路工程施工项目部全基准风险分析表

拉线收放失误或绑扎不牢

物体打击

低风险

升降抱杆必须有人统一指挥,四侧拉线应均匀收放及绑扎应由技工操作。

18

下托绳绑扎错误位置

物体打击

低风险

承托绳应绑扎在节点上方,且紧靠节点处。

19

主要受力工器具不合格

物体打击

中等风险

严格按施工技术措施要求选用合格工器具。

20

受力锚桩不按规定布置

物体打击

中等风险

严格按施工技术措施要求布置受力锚桩。

3

特殊的作业环境无措施

摔绊

低风险

路滑或无路情况下,应小心慢走,通过沟、崖、坑、墙、涧时,应采取防护措施。

4

无证上岗

灼(烫)伤

中等风险

从事焊接操作人员,应经专业培训,取证上岗,且经身体检查,合格后才允许参加该工作。

5

作业过程未使用防护用品

灼(烫)伤

中等风险

进行焊接作业人员应穿工作服,穿绝缘鞋,使用专用防护手套等符合专业防护要求的劳动保护用品。

续表

序号

危害名称

风险种类

风险等级

风险控制措施

7

拉线收放控制失误

物体打击

中等风险

起立抱杆必须有人统一指挥,四侧临时拉线应均匀收放并由技工操作。

8

构件失稳致登高坠落

坠落

中等风险

1.高处作业人员必须使用安全带。

2.抱杆四周拉线绑扎工作应由技工担任,未绑扎固定前不得登高。

9

场地不平整,塔片垫物失稳或塔片滑动

序号

风险名称

风险种类

风险等级

风险控制措施

1

机械开挖时钩、臂转动伤人

碰撞

低风险

作业时,严禁任何人在伸臂及挖斗下面通过或逗留,严禁在挖土机的回转半径内进行各种辅助工作。

马鹿塘水电站二期工程大坝面板水下检查

2 1 大坝 渗水 情况 .

3 面板水下检查 的内容

水下 检查方 案及 内容 主要利 用面板 水上 检查 的

电站 蓄水 发 电后 , 布设 于坝 址下 游 的量水 堰 实 测过 流 量与库 水 位 的涨 落 相 关 性较 为 明显 , 当库 区 水 位 蓄至高 程 55m以上 时坝脚 浆砌石 排 水渠 上 游 9 ( 程 46m) 高 8 出现 集 中渗 水 点 , 随 着 库 水 位 的 上 且

混凝 土面 板堆石 坝 坝 顶 高 程 64 0 趾板 最 3 .0m,

自坝脚浆砌石排水渠上游出现集 中渗水点后 , 进 行 了高程 53m 以上 大 坝 面板 的水 上 检 查 , 查 6 检 发现面板总体较为完好 、 平整 , 面板无裂缝 , 面板 间

接 缝部 位无 明显 的剪切 、 错动 现象 , 间接 缝保 护罩 板 总体规 整 , 内粉 煤 灰 填 料密 实 。检 查 发 现 位 于最 罩 大坝 高附近 压性缝 分布 区域板 间接缝 部位 混凝 土有

4 监控系统 : ) 水下摄像机 ; 水上监视系统 ; 刻录

机;

5 水 下测 量定 位 系 统 : 深 表 ; 板 尺 ; L ) 测 钢 4n n r

铁 丝 ( 度 5 m) 长 0c 。

4 2 检 查 方法 .

4 2 1 面板 及板 间垂 直缝检 查 方法 ..

容为: 混凝土表面有无隆起 、 塌陷、 剥落 、 掉块 、 疏松 、

现的部位 、 高程 、 数量 等, 对每一条裂缝应说明裂缝 产状 ( 向、 向及 倾 角 )缝 面 状 态 ( 滑 、 糙 、 走 倾 、 光 粗 平 直 、 折等 )缝 隙状 态 ( 空 、 分 填 充 及 其填 充 物 转 、 全 部 等)渗水情况等。对 于影 响结构整体性 、 、 强度及防 渗性 能 的裂缝 , 查 明裂 缝 开度 变化及 其 与温度 、 应 承

马鹿塘二期工程混凝土面板堆石坝施工管理概要

1 概 况

1 1 工程概 况 .

要有三要素 : 、 、 , 料 机 路 其中料源是基础 , 机械设备 是关键 , 道路状况是保证 。围绕上述大坝填筑三要

素, 马鹿 塘项 目经 理 部 在 借 鉴 其 它 类 似工 程 施 工经 验 的基 础上 , 结合 工程 实 情 , 断摸 索 、 不 勇于挑 战 , 走 自己的 创新 之路 。

表 1 大 坝 工 程 主 要 合 同 项 目及 工 程 量 表

不论何时、 何地 , 施工人员组织的核心内容不外 乎两 个字 : 、 。这 里 的 “ ” 优 适 优 当然 是 指 优 秀 的人

才; “ ” 而 适 包含 的是 适 宜 、 应 等 意 思 , 就是 说 使 适 也

用 的人才 不仅 要专 业 对 口 、 适宜 实 际施工需 要 , 这是 客观 上 的要 求 。 另外 则 是 人 才 本 身对 工 作 环 境 、 内 容 的适 应程 度 , 一层 意思 更 多 地 体 现 在人 才 本 身 这 的主 观意愿 或 愿 望 上 。 以当 前 管 理模 式 而 言 , 员 人

作者简介 : 陈香荣 (92 ) 女 , 1 一 , 河南新乡人 , 7 工程师 , 主要从事水 电工程项 目 管理工作 。

l6 3

云南水力发电

21 年第 3 00 期

员推 行 “ 人员 轮 岗制 ”不 定 期 对 主要 管 理人 员 的 岗 ,

机 动性 , 能很好地 适应 快速施 工 的要 求 。

1 2 主 要合 同工期 . 面板 堆石 坝 , 这些 项 目培 养 出不 少优 秀 的施 工管 理

根据 合 同 规定 , 马鹿 塘 二 期 电站 大 坝开 工 时 间 为 20 06年 5月 1日进 点 开工 , 工 时 间为 2 1 完 00年 3 月3 1日, 工 总 工 期 4 月 。其 中 坝基 开挖 时段 施 7个 为 20 年 5月 至 l 06 2月 , 均 开挖 强 度 1 .4Xl' 平 6 8 O r/ ; 坝 主 体 填 筑 施 工 时 段 为 20 n月 大 3 07年 1月 至 20 09年 5月 , 平均 填筑 强 度 2 .7×l4n/ 。 07 O 3月 r

马鹿塘水电站二期工程水文地质评价及处理措施

向 山外 偏 上游 。厂 址 区断 裂构 造 较 发 育 , 分 布 有 多 条断层 、 挤 压带 等 。其 中 , 有 7条横 河 分布 的 Ⅲ级 结

构面 ( 陡 倾 角 断层 ) , 破碎 带 宽 0 . 3 ~1 . 0 r n , 走 向为

1 6 0  ̄1 8 0 m, 轴线走向 S 1 7 。 E, 其中主副厂房总体开 挖尺寸 9 7 . 4 mX1 8 . 2 mX4 1 . 1 m( 长 ×宽 ×高 ) , 主

电站 地下 厂房 工程 位于 猛洞 河 口上游 0 . 2 8 k m

图 1 厂 区 枢 纽 布 I 图

处 的盘龙 河 右 岸 山体 内 , 厂址 区山体雄厚 , 地 形 完 整, 仅在 上 、 下游 发 育 有小 冲沟 , 自然 山坡 稳 定 。厂 址 自然 山坡 陡 峻 , 在 3 3 0 m 高程 附 近有 国防 公路 通

过 。公 路 至河 边 为高 达 7 0 r n的基 岩 陡坡 , 坡 度 达

2 水文地质条件

2 . 1 基本 地质 条件 厂址 区 岩 性 为 眼 球 状 花 岗质 黑 云混 合 片 麻 岩

5 0 。 ~6 O 。 ; 公 路 以上地 形渐 缓 , 为3 0 。 ~3 5 。 的斜 坡 。

属年 调节 水库 ; 混凝 土 面板堆 石 坝最 大 坝 高 1 5 4 m, 坝顶 长 4 9 4 m; 引水 隧洞 长 约 3 . 2 k m。主 副 厂房 和

进行混凝土浇筑和部分机电设备安装。

升压站布置在下游右岸 山体 内, 为地下厂房 , 电站初

拟装 机 3 0 5 MW( 不 含一期 装 机 1 0 MW ) , 由 3台机 组组 成 , 属 Ⅱ等大 ( 2 ) 型工程 。

马鹿塘水电站二期工程大坝位移监测设计及成果分析

1 5

L 6

l l 7 . 2

1 7 0 . 3

5 6 5

5 2 2

2

2

5

4

下游坝坡

下游坝坡

收稿 日期:2 0 1 2 - 0 8 - 0 8

作者简介: 王建英( 1 9 7 9 一 ) , 女, 河南商丘人 , 工程 师, 讲师, 工学硕士 , 主要从事测量、 建筑材料教学、 变形监测数据分析及研究工作, E - m a i l

1 工 程 概 况

马鹿塘水 电站二期工程位于云南省文 山州麻栗 坡县境内最大的河流盘龙河上 ,以发 电为主要开发 目的, 采用混合式开发。 工程正常蓄水位 6 2 7 I l l , 总库 容5 . 3 6 亿n l 。 , 电站装机容量 2 4 0 M W, 水库具有年调 节能力 。 工程枢纽建筑物主要由混凝土面板堆石坝、 左岸岸边溢洪道 、 左岸放空隧洞 、 右岸引水隧洞 、 调

1 3

1 4

王建英 , 黄德武 : 马鹿塘水 电站 二期工程大坝位移监测设计及成果分析

图3 L 3 视准线横 向位移一 库水 位曲线 图

图4 L 3 视 准 线 沉 降一 库 水 位 曲 线 图

表3 L 2 一 L 3视准线沉降特征值统计表

沉

点 名 mi l l

降

4 9 3 . 4 0 I n , 坝顶宽度 1 0 I n 。 上游坝坡 1 : 1 . 4 , 下游坝坡 设“ 之” 字形马道 , 综合坡 比 l : 1 . 4 。 坝体分为垫层 区、 过 渡 区 、主堆 石 区及下 游次 堆石 区 ,并在 面板 上游 5 3 2 . 0 0 m高程以下设前覆盖料。 水库于 2 0 0 9年 1 0月 1 0日开 始蓄 水 ,截 至 2 0 1 2 年 3月 3 1日,水库蓄水最高高程为 6 2 3 . 4 m, 离 正 常蓄 水位 6 2 7 m还有 3 . 6 m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

马鹿塘二期大坝料场方案调整对项目施工影响的分析与评价邓仁杰杨立峰马炜(中国水利水电第十四工程局有限公司曲靖分公司 655000)【摘要】马鹿塘二期大坝采用混凝土面板堆石坝坝型,于2010年完建,最大坝高154m,总填筑方量超过615万m3,是云南省内最高的当地材料坝。

项目规划及实施期间,通过对料场开采条件、料源质量等的综合分析比较,最终实施的料场选址方案相对于招标设计发生了重大调整,并因此导致取料开挖、大坝施工等一系列组织方案的相应调整,本文从技术及经济角度对料场调整带来的主要影响进行分析与评价,希望对后续项目的施工组织有所借鉴。

【关键词】面板堆石坝料场变更影响分析评价1、工程概况马鹿塘二期水电站坐落在云南省文山州麻栗坡境内的盘龙河上,工程等别为Ⅱ等大(2)型,装机容量300MW,工程枢纽建筑物之一的大坝采用混凝土面板堆石坝坝型,为1级建筑物,最大填筑坝高154m、总填筑方量超过615万m3。

本工程枢纽区域主要为花岗岩地质,筑坝材料选用花岗岩料,规划采料场位于坝址下游1.0~2.5km处左岸山坡,根据地形地貌、地质条件及地理区位分布条件,分为四个独立采区(Ⅰ~Ⅳ采区),招标文件拟定的主选料场为第Ⅲ采区,辅选料场为第Ⅳ采区,两个采料区的地质地形特征及开采特性见表1。

2、规划方案与实施方案对比根据招标文件规划,大坝填筑料源的首选方案为花山料场第Ⅲ采区,然工程开工后,建设单位出于多方面原因的考虑,最终选择了第Ⅳ采区取料方案(开采至EL580.0m后又调整扩大了开采范围)。

根据项目开工前已经探明的地质资料及周边地形环境等条件进行对比,不难总结两个采区规划方案各有如下优点和不足之处。

2.1 第Ⅲ采区的优劣性分析2.1.1 第Ⅲ采区的优点(1)距坝址较近,上坝运输成本低,有利于工程成本的控制。

(2)地势平缓,有利于现场道路等施工布置,也利于现场的水土保持和环境保护。

(3)采区规划面积大、采料高度小,适于采用大型设备组织流水式施工,有利于工效提高和成本控制。

2.1.2 第Ⅲ采区的不足(1)弃料剥离量大且分布范围广,不利于现场组织及成本控制。

(2)采区上部风化程度高、料源品质较差,不利于坝体填筑质量控制。

(3)采区距离施工生活区较近,施工生产与生活办公之间会产生一定的干扰。

2.2 第Ⅳ采区的优劣性分析2.2.1 第Ⅳ采区的优点(1)采区远离现场民房、耕地及施工临建设施等,施工所带来的负面影响小。

(2)采区范围基岩埋深小,弃料剥离量小,有利于降低成本并缩短工期。

(3)采区内的岩体风化程度弱,料源品质高,有利于大坝填筑质量的保证。

(4)采区临近弃渣场布置,有利于前期工作的开展并对后期工程的组织形成良性推动。

2.2.2 第Ⅳ采区的不足(1)采区至坝基距离相对较远,势必导致上坝运输成本的增加。

(2)采区内地形较陡,采区内临时道路的布置难度及费用增加,采料时需加强开挖料的防滚落保护措施。

3、对取料开挖方案的影响招投标阶段,根据对招标文件的理解及现场踏勘收集的信息,基于Ⅲ采区开采平台宽大的优势条件,承建单位计划采用在同一平台多区平行作业、开挖平台逐层整体下降的方案开挖,钻爆方案为钻孔孔径100~150mm、台阶高度15m的梯段钻爆,料场边坡每15m设置一条2m宽马道,即每级边坡作一层开挖。

Ⅳ采区的平面形状为狭长条带状,料场方案调整后,投标规划的平面分区的采料方式不再适用,承建单位因此对采料方案进行了必要的调整,采用平面单向推进、立面多台阶平行作业的组织方案,并将钻爆方案调整为钻孔孔径70~110mm、台阶高度10m的梯段钻爆,料场后边坡每20m设置一条马道,即每级边坡分两层取料。

4、对设备选型方案的影响项目招投标阶段,根据招标设计文件的料场规划方案,承建单位从施工成本控制的角度出发,通过对部分完建和在建同类项目的类比和综合,确定了“电动正铲集装为主、履带式反铲集装为辅”的装车方案,主要挖装设备选择沃尔沃WD400A型电动正铲(斗容4.0m3)及利泊海尔R954反铲(斗容2.7m3)等大型集、装车设备;与之相匹配的料场运输车辆为25T自卸车、高峰配置30台;主要钻孔设备为阿特拉斯ROC460等4台履带式潜孔钻机(钻孔孔径90~150mm)。

采料方案调整到Ⅲ采区后,根据采区特性及规划钻爆方案,承建单位将设备方案调整为单一的反铲装车方案,主要挖装设备采用日立EX330、小松PC400等反铲(斗容1.4~1.8m3),料场运输车辆调整为15~20 T自卸车的混合车队、高峰配置54台;主要钻孔设备为古河HCR1200等5台履带式潜孔钻机(钻孔孔径70~110mm)。

5、对坝体分期方案的影响料场规划方案调整在一定程度上直接导致了坝料开采准备工作的延后,而且第Ⅳ采区开挖体呈上薄下厚的格局,决定了其上部可供开挖料较少,亦即前期采料时,开挖强度难以满足较大的填筑强度需求。

承建单位结合第Ⅳ采区的特征,调整了大坝填筑施工的前期强度,并对坝体填筑分期方案进行了必要的调整,调整前后的坝体填筑分期方案见图1及图2所示,主要施工特性对比见表2。

图1 料场调整前的坝体填筑分期方案(投标方案)表2 调整前后坝体填筑分期方案特性对比关系表根据以上图表对比可知,为了适应调整之后料场前期开采强度下降的变化,承建单位对Ⅰ~Ⅲ期的坝体填筑方案进行了如下针对性的调整:降低Ⅰ期填筑强度,并提升后续Ⅱ期及Ⅲ期的填筑强度,以实现2008年汛期的防洪度汛安全对大坝填筑形象的强制性要求。

6、其它相关影响6.1 对工期安排的影响从表2可知,料场方案的调整对坝体填筑强度的直接影响一共持续了17个月,此期间,在项目施工资源总配置方案基本维持不变的前提下,由于料场及大坝施工资源分配的调整,势必引起其它平行组织施工的分部项目占用资源的变化,从而必然引起这些项目实际进度和工期的调整,实际上,同属一个标段施工范围的溢洪道等项目实际工期安排也确实较合同工期发生了很大的变化。

就大坝施工标段总体而言,一方面是基于建设单位对项目总工期的调整要求,一方面也得益于承建单位对“快速施工法”及其它先进工艺、方法的使用和推行,使得标段工程中的坝工部分较合同控制工期提前6.7个月完成,当中促成工期提前的原因固然是多方面的,但因料场变更而带来的积极影响显然不容忽视。

6.2 对道路方案的影响在主标合同开工前,本项目工程的场内主干道已已经建设完成,均为泥结石路面,坝基与四个采区之间布置有L2及L5两条主干道,若采用第Ⅲ采区取料方案,仅需自L5干道布置5条支线道路即可满足采料及运输要求,新布置的支线道路总长约1.6km;取料方案调整至第Ⅳ采区后,因取料区高差增加且地形较陡,实际布置了1条机械便道(约1.3km,毛路,开采区范围内布置)、1条干线(约0.85km,碾压混凝土路面)及5条支线(泥结石路面),新布置的干线及支线道路总长约2.8km。

6.3 对坝料分区的影响坝体填筑的主供采料区方案调整后,为适应坝料品质的变化,同时也出于成本及质量控制等其它多方面因素的考虑,设计单位对坝体填筑料的分区方案进行重大调整,调整前后的填筑分区对比情况见图3,调整后的次堆石料填筑量由115万m 3增加到269万m 3(主堆石料工程量相应减少,其它坝料工程量不变)。

图3 调整前后坝体坝料分区方案对比图次堆石料强风化干砌石护坡图中:1—坝前盖重料;2—垫层料; 3—特殊垫层料;4—过渡料; 5—主堆石料; 6—强风化料; 7—次堆石料; 8—干砌块石7、相关技术经济分析综合上面的说明,就料场方案变更导致几个实施方案调整,可对施工期间直接形成的主要技术与经济变化作如下简略分析。

7.1 坝料开采钻爆成本对比投标设计及施工资料,可知导致钻爆破成本变化的因素主要有两个方面。

7.1.1 钻孔成本的变化投标设计方案针对第Ⅲ采区的平均爆破钻孔指数约为12m 3/m 、第Ⅳ采区实施方案的平均爆破钻孔指数约为9.5m 3/m ,按500万m 3的规划开采量计算,调整后的总钻孔长度增加约为500÷9.5-500÷12≈11.0万m ;若每个炮孔的超深钻孔长度按1m 计,采料分层方案调整后增加超深钻孔长度约为500÷9.5÷10-500÷12÷15≈2.5万m 。

由此可见,取料钻爆方案调整后,致使爆破钻孔深度增加约13.5万m ,不仅导致了钻孔成本的增加,亦导致了钻孔设备使用费的增加。

7.1.2 爆破成本的变化爆破成本的变化主要源于两个方面:其一,钻孔数量的增加及爆破方案的变更引起雷管等火工材料消耗量的变化;其二,调整前后两个采料区的岩性、岩层特征变化导致火工材料耗用率的变化。

对于方案调整前后爆破成本的变化,通过比较投标期间0.47kg/m 3的预期炸药单耗与施工期间0.56 kg/m 3的平均实际炸药单耗,应该可以很简单地给出结论,虽然爆破成本的增加,也可能由于其它一些技术或人为因素所致。

7.2 机械设备使用成本除爆破钻孔设备的使用成本变化外,比较调整前后的设备配置方案,可知机械设备使用成本变化还来自于如下两个方面。

7.2.1 动力成本的变化设备运行动力成本的变化,一是因反铲装车方案替代电动正铲装车方案而来,根据合同规定及材料时价,施工用电价格较低且为固定价,而燃油时价浮动、施工期间的平均价格亦高出签订合同时的价格许多;二是因为运距的增加而导致单位上坝料的平均运输油耗增加。

7.2.2 耗材及工资成本的变化一方面由于坝料开采及运输方案调整后,设备配置数量增加,致使设备零配件等耗材用量的增加及设备维修保养费的增加;再一方面是设备增加后,设备操作及维修保养人员均相应增加,不仅直接加大了工资付出,也导致了相应管理成本的提升。

7.3 道路修建及运行成本7.3.1 修建成本的变化根据新建取料道路的变更方案对比,可知料场变更后的取料道路修建工程量增加(约1.2km),以及为保证新建道路运行安全需要而进行的主干道路面硬化处理(约0.85km),这些都导致了直接工程成本的增加。

7.3.2 运行维护成本的变化在本项目工程施工成本预算中,虽然道路运行成本不是主要的组成部分,但取料运距的增减,毫无疑问会对施工期间的道路维护、维修成本形成直接的影响。

7.4 弃料开挖及运输成本7.4.1 开挖成本的变化对比第Ⅲ、Ⅳ两个采区规划方案,可知第Ⅲ采区的弃料开挖量约135万m3,而第Ⅳ采区的弃料开挖量约为57万m3,调整后的弃料开挖量减少约78万m3,方案调整带来的直接经济效益巨大,这应该是建设单位最终决定采用料场调整的重要因素之一。

7.4.2 运输成本的变化从采区规划及布置方案来看,第Ⅲ采区至弃渣场的平均运距约为1.4km,第Ⅳ采区至弃渣场的平均运距约为0.65km,在单位运输成本固定的条件下,结合两个规划采料区的弃料开挖量及单位运费比较,很容易计算得到料场方案调整所能带来的直接经济效益。