304不锈钢管确认检验报告

设计确认DQ(验证文件模版)

5.

参考

➢ GAMP 5 优良自动化生产规范 ➢ 纯化水制备系统技术要求

6.

附件

➢ 附件 1:《设计文件/图纸确认表》 ➢ 附件 2:《施工程序确认表》 ➢ 附件 3:《系统功能确认表》 ➢ 附件 4:《设计确认偏差分析、处理记录》 ➢ 附件 5:《设计确认偏差统计表》

4word 格式支持编辑,如有帮助欢迎下载支持。

3word 格式支持编辑,如有帮助欢迎下载支持。

文档从互联网中收集,已重新修正排版,word 格式支持编辑,如有帮助欢迎下载支持。

量、等工艺参数进行检测控制,记录完整的生产工艺数据,配合模拟控制屏,显示工艺流程中阀 门、电机的运行状况;可选择自动,手动两种控制方式。在手动方式下,通过模拟屏上的各个控 制按钮控制;在自动方式下,由 PLC 实施全过程自动控制。 6.在自动运行过程中,如果出现意外情况,如泵、阀门故障,管道故障等等,可通过按下急停按 钮来中止运行过程。 7. 操作界面为西门子 12“人机界面(HMI),用于监测数据,更改参数和报警点。主控盘包含声 音报警。当报警清单所列报警条件存在时,报警器报警。 8.控制系统配备横河的有纸记录仪。 9.所有传感器带校正的选项。

控制功能: 1.供应商要提供整个自动控制过程的工艺描述和功能标准和操作的详细说明。 2.自动控制需符合 GAMP5 要求。 3.具备超压超温报警功能。 4.屏幕操作为可视化操作,易于现场操作,并且能直观地显示工艺流程及各种控制参数。各种参 数设定和存贮方便。 5.按照工艺流程要求,对系统生产工艺过程中各开关阀、调节阀等设备及温度、压力、液位、流

8.3. 系统功能的确认.................................................................. 错误!未定义书签。

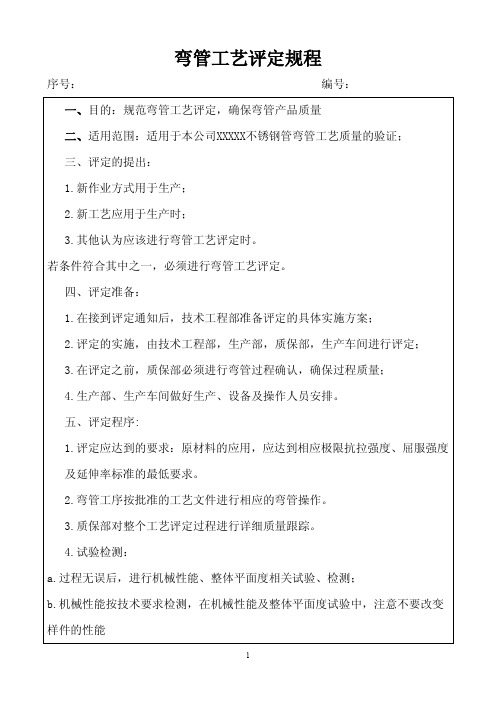

弯管工艺规程及评定报告

式中:D:弯管直管段外径; Dmax:弯管横截面上的最大外径; Dmin:弯管横截面上的最小外径, 三、波浪度要求: 弯曲部分波浪度应符合设计要求,弯管表面不允许有明显褶皱,内弧侧波 浪度 h 应不大于 1.32mm,且波浪间距 f 与波浪度 h 之比(f/h)应大于 150. 四、减薄率要求: 弯曲外弧侧最大减薄率应不大于 9%。 五、弯曲角要求: 弯管弯曲角度最大偏差为±0.5°。 六、弯管平面度要求: 弯管公称直径 DN≤20mm 时,平面度 a 1mm 。 弯管公称直径 DN 大于 20mm 时,平面度 a 2mm 。 七、弯管的弯曲半径(R)允许偏差为: 弯曲半径 R 不大于 30mm 时,弯管弧的弯曲半径 R 的最大偏差为 2mm;

1

c.按规定进行试验并出具试验报告。 六、评定结果处理: 1.技术工程部组织相关专业人员对评定数据进行综合判定; a.当重复评定能够达到要求时,可视为评定有效。 b.当评定结果与首次评定结果又差异时,要识别是正常的波动还是异常波动, 必要时进行第三次评定,以重复验证评定结果。 2.评定结果不满足评定要求的,应查找原因,重新制定评定方案并实施。 3.评定结果符合要求的,由技术工程部负责收集整理评定资料并保存。

编制:XXX

审核:

批准:

2

弯管工艺评定报告

序号:

项目名称 设备规格/型号 评定名称 XXXXX 半自动单头弯管机 弯管工艺评定 时间 地点 评定原因 XX车间 新工艺生产

编号:

评定目的

规范弯管工艺评定,确保弯管产品质量

原材料机械性能: 屈服强度 牌号 304 弯管指导工艺规范: 1.母管表面处理; 2.设备检查; 3.调整曲率半径; 4.上机定位; 5.弯管操作; 6.下机; 7.割取弯管; 205

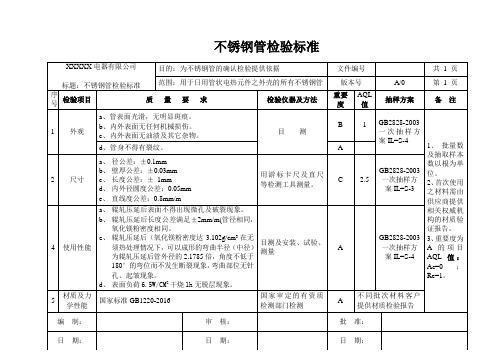

不锈钢管检验标准

标题:不锈钢管检验标准

目的:为不锈钢管的确认检验提供依据

文件编号

共1页

范围:用于日用管状电热元件之外壳的所有不锈钢管

版本号

A/0

第1页

序号

检验项目

质量要求

检验仪器及方法

重要度

AQL值

抽样方案

备注

1

外观

a、管表面光滑,无明显斑痕。

b、内外表面无任何机械损伤。

c、内外表面无油渍及其它杂物。

d、内外径圆度公差:0.05mm

e、直线度公差:0.8mm/m

用游标卡尺及直尺等检测工具测量。

C

2.5

GB2828-2003一次抽样方案IL=S-3

4

使用性能

a、辊轧压延后表面不得出现微孔及破裂现象。

b、辊轧压延后长度公差满足±2mm/m(管径相同,氧化镁粉密度相同。

c、辊轧压延后(氧化镁粉密度达3.102g/cm3在无须热处理情况下,可以成形的弯曲半径(中径)为辊轧压延后管外径的2.1785倍,角度不低于180°的弯位而不发生断裂现象,弯曲部位无针孔、起皱现象。

目测

B

1

GB2828-2003一次抽样方案IL=S-4

1、批量数及抽取样本数以根为单位。

2、首次使用之材料需由供应商提供相关权威机构的材质验证报告。

3、重要度为A的项目AQL值:Ac=0;Re=1。

d、管身不得有裂纹。

A

2

尺寸

a、径公差:±0.1mm

b、壁厚公差:±0.03mm

c、长度公差:±1mm

d、表面负荷6.5W/CM2干烧1h无脱层现象。

目测及安装、试验、测量

A

GB2828-2003一次抽样方案IL=S-4

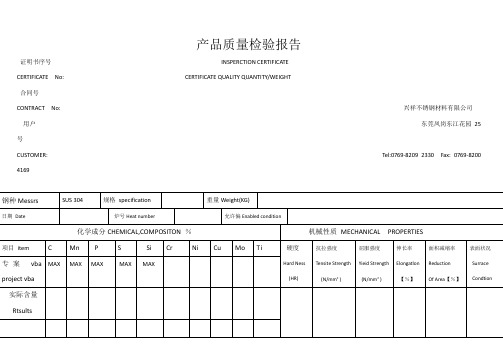

304L不锈钢材料检测报告书

证明书序号INSPERCTION CERTIFICATE

CERTIFICATE No:CERTIFICATE QUALITY QUANTITY/WEIGHT

合同号

CONTRACT No:兴祥不锈钢材料769-8209 2330 Fax: 0769-8200 4169

MAX

MAX

MAX

MAX

实际含量

Rtsults

兹证明表所列产品均依材料规格制造及实验并符合规格要求

WE HERELY CERTJIFY TMAT THE MATEROAL DESCROBED

HETEIN HAS BEES MANUFACTCRED NND TESTED WITH

SAPISFACTORY RESULIS IN ACCORDANCH WITH THB

钢种Messrs

SUS304

规格specification

重量Weight(KG)

日期Date

炉号Heat number

允许偏Enabled condition

化学成分CHEMICAL,COMPOSITON %

机械性质 MECHANICAL PROPERTIES

项目item

C

Mn

P

S

Si

Cr

Ni

Cu

扩口实验 ★─V,Nb,Al:x100 B,N,O:x10000 合格

品质主管签核 MANAGER OF QUALTY ASSURANCE DEPARTMENT

备注Remark:化学成分引自原质保书

REQUOREMESDOF THN ABOWH HATEUAL SPECIFICATIOK

Nots:HRB,HRC─Hardness 硬度实验 EDT─Eddying Test 涡流探伤 UT─Ultrasound Test 超声探伤 HP─Hydraul

压缩空气系统验证报告

福建太平洋制药有限公司GMP 文件文件名称 压缩空气系统验证报告文件编码 STP(R)-YZ-01-001-00 页 码第1页,共10页起草 人 审 核 人 QA 审核起草日期 审核日期审核日期批 准 人 颁发部门 质量管理部 执行部门各职能部门批准日期颁发日期生效日期分发部门 验证小组、质量管理部1 概述本压缩空气系统由预处理系统连接管路至车间各用气点构成。

预处理系统位于制剂大楼二楼空调机房内,主要有LS16-75H 固定式螺杆空压机、储气罐、主管路过滤器、冷冻式压缩空气干燥机、压缩空气精密过滤器等设施,这些设施于2011年5月采购,2011年10月进行安装;连接管路及阀门全部采用304L 不锈钢材质,并且双面抛光。

系统为工艺生产气动设备及仪表的使用而提供无油无水的干燥空气,空压机排出的压缩空气,首先经过主管路过滤器,过滤粒径为1µm ,然后经过冷冻式压缩空气干燥机除去水份,最后分别再经过二台0.01µm 的压缩空气精密过滤器,保证了压缩空气质量满足GMP 生产要求。

验证小组根据验证方案中法规要求和风险分析结论,对压缩空气系统进行了设计确认(DQ )、安装确认(IQ )运行确认(OQ )、性能确认(PQ )。

现对验证过程中所取得的数据进行收集和整理报告如下: 2 验证范围检查并确认验证范围包括(1)压缩空气系统的设计确认(DQ ) (2)压缩空气系统的安装确认(IQ ) (3)压缩空气系统的运行确认(OQ ) (4)压缩空气系统的性能确认(PQ )3 验证目的3.1 检查并确认该系统所有设备所用材质、设计、制造及制造厂家符合GMP 和本公司生产工艺的要求。

3.2 检查该系统的文件资料齐全且符合GMP 要求;检查并确认设备的安装符合生产要求,公用工程系统配套齐全且符合设计要求;确认该设备的各种仪器、仪表经过校正且合格。

3.3 调查设备的运行性能,确认该设备在空载运行时,能稳定运行;检查标准操作规程是否符合设备的实际操作。

材料合格证与检验报告

DN100

法兰闸阀 不锈钢

DN80

法兰闸阀 不锈钢

DN65

法兰闸阀 不锈钢

DN50

全铜截止阀

DN32

全铜截止阀

DN20

自动排气阀

DN20

角钢

50*5

角钢

40*4

PPR管 冷水管

Φ50 PN1.25

PPR管 热水管

Φ50 PN1.6

PPR管 冷水管

Φ50 PN1.25

PPR管 热水管

Φ50 PN2.0

钢塑管管件 大小头

DN65×50

钢塑管管件 大小头

DN65×25

钢塑管管件 大小头

DN50×40

钢塑管管件 大小头

DN50×32

钢塑管管件 大小头

DN40×32

钢塑管管件 大小头

DN32×25

钢塑管管件 90°弯头

DN150

钢塑管管件 90°弯头

DN100

钢塑管管件 90°弯头

DN80

钢塑管管件 90°弯头

DN65×32

钢塑管管件 三通

DN65×25

钢塑管管件 三通

DN65×20

钢塑管管件 三通

DN50×40

钢塑管管件 三通

DN50×32

钢塑管管件 三通

DN50×25

钢塑管管件 三通

DN50×20

钢塑管管件 三通

DN40×40

钢塑管管件 三通

DN40×32

钢塑管管件 三通

DN40×25

钢塑管管件 三通

钢塑管(热水)

DN150

钢塑管(热水)

DN100

钢塑管(热水)

DN80

钢塑管(热水)

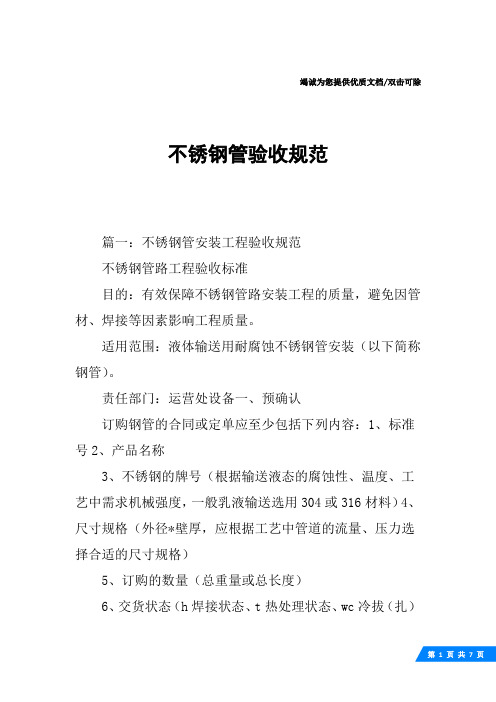

不锈钢管验收规范

竭诚为您提供优质文档/双击可除不锈钢管验收规范篇一:不锈钢管安装工程验收规范不锈钢管路工程验收标准目的:有效保障不锈钢管路安装工程的质量,避免因管材、焊接等因素影响工程质量。

适用范围:液体输送用耐腐蚀不锈钢管安装(以下简称钢管)。

责任部门:运营处设备一、预确认订购钢管的合同或定单应至少包括下列内容:1、标准号2、产品名称3、不锈钢的牌号(根据输送液态的腐蚀性、温度、工艺中需求机械强度,一般乳液输送选用304或316材料)4、尺寸规格(外径*壁厚,应根据工艺中管道的流量、压力选择合适的尺寸规格)5、订购的数量(总重量或总长度)6、交货状态(h焊接状态、t热处理状态、wc冷拔(扎)状态、磨光状态)7、制造类别(见注解)8、其他特殊要求(如有特殊要求应在合同中明确注明,未注明的按照国标执行。

(1)非标外径和壁厚钢管的外径(d)壁厚根据需方要求,经供需方协商,可供应其他外径和壁厚的钢管。

(2)外径和壁厚的允许偏差根据需方的要求,经供需双方协商,并在合同中注明,可供应表1和表2规定以外尺寸允许偏差的钢管。

当合同未注明钢管尺寸允许偏差级别时,钢管外径和壁厚的允许偏差按普通级交货。

(3)不圆度钢管的不圆度应不超过外径允许公差,对于薄壁管(薄壁管是指壁厚与外径之比不大于3%的钢管)任一截面上实测外径的最大值与最小值之差不超过公称外径的1.5%。

(4)弯曲度钢管的弯曲度应符合表3的规定。

(5)长度钢管的通常长度为3000mm—9000mm根据需方要求,经供需双方协商,并在合同中注明,钢管可按定尺长度或倍尺长度交货。

钢管的定尺长度或倍尺长度应在充通常范围内,其全长允许偏差为±200mm,每个倍尺长度应留5mm-10mm的切口余量。

(6)端头外形钢管的两端面应与钢管轴线垂直,切口毛刺应予消除。

根据需方要求,经供需双方协商,并在合同注明,钢管两端可加工坡口,坡口角度按协议执行。

(7)表面质量钢管的内外表面应光滑,不允许有分层、裂纹、折叠、重皮、扭曲、过酸洗、残留氧化铁皮及其他防碍使用的缺陷。

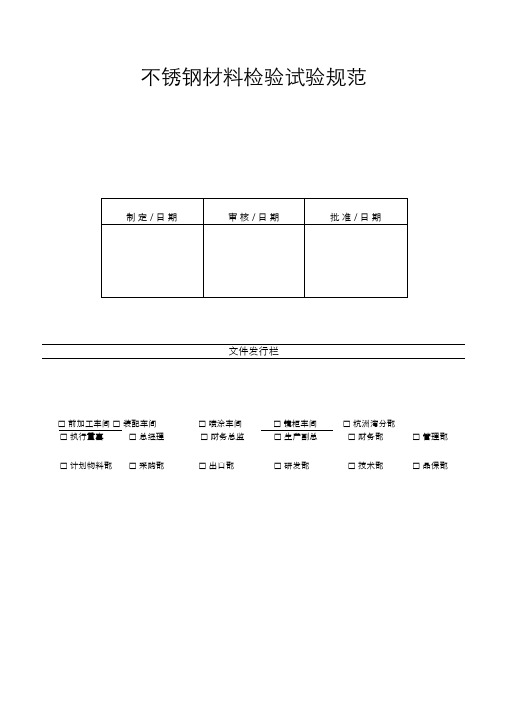

不锈钢材料检验试验规范

不锈钢材料检验试验规范文件发行栏□ 前加工车间□ 装配车间□ 喷涂车间□ 镜柜车间□ 杭洲湾分部□ 执行董事□ 总经理□ 财务总监□ 生产副总□ 财务部□ 管理部□ 计划物料部□ 采购部□ 出口部□ 研发部□ 技术部□ 品保部0.11、目的:为了保证不锈钢材料的来料质量和满足制程中各项工艺技术要求,特制定本规范。

2、范围:2.1本规范规定了不锈钢材料的技术要求、检验方法、试验方法,检验标准。

2.2本规范适用于本公司外购的所有的不锈钢材料。

2.3本规范规定的原材料外形尺寸和表面质量为正常检查项目,化学成分和力学分析为特殊检查项目。

3、职责:3.1品质部:负责原材料来料检验,此规范的执行;3.2工程技术中心:负责新工艺、新材料的试验,本规范的制定和修改;3.3采购部:负责联系与原材料供应商之间信息反馈及品质要求,此规范的执行;3.4生产部:根据此检验规范进行生产作业;4、内容:4.1、外形尺寸测量工具:4.2不锈钢管材及其制成品:技术要求中除技术部门提供的图纸资料中有特殊要求,否则按GB/T14976-2002 一般用途加工不锈钢管尺寸及允许偏差执行(见表1)。

表1 不锈钢管外径允许偏差表2 不锈钢管壁厚允许偏差mm4.2.1不锈钢管材制成品的规格尺寸按技术部门提供的图纸资料执行,允许偏差参考表1 和表24.2.2 不锈钢管材的不圆度和壁厚的不均匀,不超出外径和壁厚的允许偏差。

4.2.3 不锈钢管材全长的弯曲度不大于钢管总长的 0.15% (每米弯曲度不大于 1.5mm ) 4.3不锈钢棒材及其制成品:技术要求中除技术部门提供的图纸资料中有特殊要求,否则按 GB/T4423-1992 执行见表 3)表 3 用不锈钢棒材尺寸及允许偏差 (mm)4.3.1 不锈钢棒材制成品的规格尺寸按技术部门提供的图纸资料执行,允许偏差参考表 3 4.3.2 拉制不锈钢棒材的弯曲度(见表 4)表 4 拉制不锈钢棒弯曲度 (mm)5、不锈钢表面质量要求 不锈钢管材、棒材,板材和型材表面无破损、凹陷、沙孔、杂质等。