Pd_C催化剂失活原因分析与改进措施

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

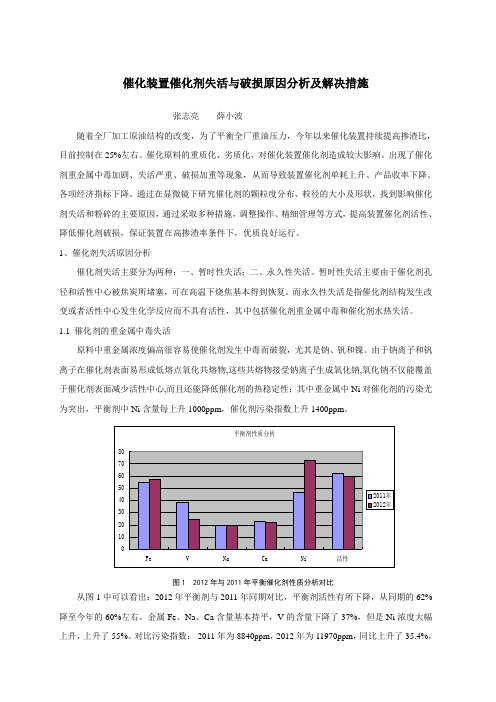

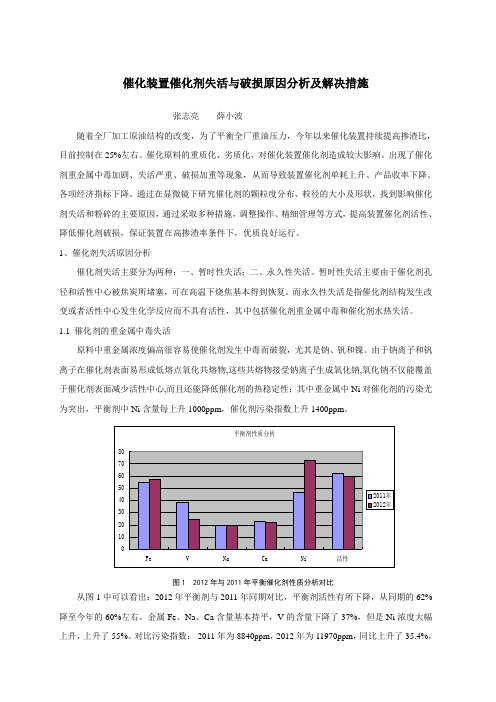

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

化学工程中的催化剂失活方法

化学工程中的催化剂失活方法催化剂是化学工程中常用的一种材料,能够加速化学反应速率而不被反应消耗。

然而,随着时间的推移,催化剂会逐渐失去其活性,这被称为催化剂的失活。

催化剂失活对化学工程的效率和经济性有重要影响。

本文将探讨化学工程中常见的催化剂失活方法,并提供相应的解决方案。

1. 催化剂中的积碳催化剂在某些反应中可能发生积碳现象,导致催化剂活性降低或完全失活。

积碳会堵塞催化剂表面上的活性位点,降低催化剂的反应活性。

为解决这一问题,可以采取以下措施:- 改变反应条件:调整反应温度、压力等条件,以减少积碳的发生。

- 催化剂再生:将受积碳影响的催化剂进行再生,通常会采用高温氧化或酸洗等方法,将积碳物质从催化剂表面清除。

2. 中毒催化剂可能会受到来自原料或反应产物的中毒物质的影响,导致活性降低或失活。

这些中毒物质可能会与催化剂表面发生不可逆的反应,降低催化剂的反应活性。

解决方法如下:- 原料预处理:对原料进行预处理,去除或减少中毒物质的含量。

- 催化剂改良:通过改变催化剂的成分或结构,使其对中毒物质的敏感性降低。

3. 硫化催化剂常常受到硫化物的影响,从而降低其活性。

硫化物可以与催化剂表面产生硫化物覆盖层,阻碍催化剂与反应物之间的接触。

解决方法如下:- 氧化:使用氧化剂将硫化物氧化为易于去除的形式。

- 催化剂再生:通过高温氧化或酸洗等方法,将硫化物从催化剂表面清除。

4. 机械磨损催化剂在使用过程中会受到机械磨损的影响,导致催化剂活性降低。

机械磨损可能来自于颗粒间的碰撞或流体中的剪切力。

为解决这一问题,可以采用以下方法:- 增加催化剂的强度:制备更坚硬或更耐磨损的催化剂材料,以延长其使用寿命。

- 优化反应系统设计:通过改变反应系统的结构、流动路径等,减少机械磨损的发生。

总结催化剂在化学工程中扮演着重要的角色,但失活是催化剂使用过程中常见的问题。

本文介绍了常见的催化剂失活方法,并提供了相应的解决方案。

通过了解催化剂失活问题的成因和解决方法,可以改善化学工程的效率和经济性,推动相关行业的发展。

铂碳催化剂的碳失活原因

铂碳催化剂的碳失活原因全文共四篇示例,供读者参考第一篇示例:铂碳催化剂是一种用于催化氧化还原反应的重要材料,具有较高的催化活性和稳定性。

随着催化剂在反应中不断使用,往往会出现碳失活的现象,导致催化剂的活性降低甚至失效。

碳失活是铂碳催化剂在实际应用中面临的重要问题之一,其主要原因包括碳物种的积聚、氧化还原反应中生成的碳尖晶石结构、金属颗粒的改性等。

本文将从以上几个方面对铂碳催化剂的碳失活问题进行分析,并探讨可能的解决方法,以期为该领域的研究和应用提供有益参考。

1. 碳物种的积聚在氧化还原反应中,碳物种会不可避免地在铂碳催化剂表面积聚,形成碳层覆盖的现象。

这些碳物种可能来源于反应物的不完全裂解、副反应产生的碳氢化合物等。

碳层的存在将阻碍活性位点与反应物之间的相互作用,导致催化活性的降低。

碳层还可能通过质子迁移、电子传输等方式影响催化剂表面的电子结构,进一步影响其催化性能。

为了减轻碳物种的积聚对催化活性的影响,可通过提高反应温度,增加氧化剂浓度等方式促进碳物种的氧化还原,使其解吸至气相;也可以通过优化催化剂的结构和组成,提高其抗碳沉积的能力。

采用合适的载体材料和制备方法,可有效抑制碳物种的积聚,延长催化剂的使用寿命。

2. 氧化还原反应中生成的碳尖晶石结构在氧化还原反应中,碳物种经过一系列复杂的催化和氧化过程,最终转化为稳定的碳尖晶石结构。

碳尖晶石结构的生成将使活性位点被遮蔽,降低对反应物的吸附和转化能力,进而导致催化活性的降低。

为了减轻碳尖晶石结构对催化活性的影响,可通过调控反应条件,控制碳物种的聚合和转化过程;也可以设计多孔结构的载体材料,增加活性位点的暴露程度,减少碳尖晶石的形成。

有研究表明,添加适量的金属氧化物、碱金属盐等助催化剂,有助于阻断碳尖晶石结构的形成,提高催化活性。

3. 金属颗粒的改性在实际应用中,铂碳催化剂的金属颗粒可能受到外界环境、反应条件等因素的影响,发生形貌变化、析出物的生成等现象,从而损害其催化活性。

工业生产中Pd_C催化剂失活原因研究

第9卷第5期2001年9月 工业催化I NDU STR I AL CA TAL YS ISV o l19N o15 Sep t2001石油化工与催化工业生产中Pd C催化剂失活原因研究Ξ曾宪春1,王 昱2(1.仪征化纤股份公司产品技术开发中心,江苏仪征 211900;2.仪征化纤股份公司化工厂,江苏仪征 211900)摘 要:采用I CP、XRD、SE M、EDX比表面测定、S含量测定等测试手段对仪征化纤公司化工厂1997年2月至1999年9月使用的4批加氢催化剂进行了全面的分析,找出了4批催化剂失活原因分别为Pd流失、S中毒、催化剂破碎。

并根据具体情况提出了延长Pd C催化剂使用寿命的方法及措施。

关键词:Pd C催化剂;精对苯二甲酸;失活中图分类号:T E62419+3 文献标识码:A 文章编号:100821143(2001)0520017206I nvestiga tion on causes for deactiva tion of Pd C ca ta lysti n comm erc i a l opera tionZ EN G X ian2chun1,W A N G Y u2(1.P roduct and T echno logy D evelopm en t Cen tre of Y izheng Chem ical F iber Co.L td.,J iangsu Y izheng211900,Ch ina;2.PTA Facto ry of Y izheng Chem ical F iber Co.L td., J iangsu Y izheng211900,Ch ina)Abstract:A tho rough analysis w as done by m ean s of I CP,XRD,SE M,EDX and su rface area deter m inati on on sam p les from fou r batches of catalyst u sed by PTA p lan t of Y izheng Chem ical F iber Co.L td.from Feb ruary1997to Sep tem ber1999.T he resu lts show that cau ses fo r deactivati on of the catalysts are lo ss of p alladium,po ison ing by su lfu r and co llap se of the catalyst.M ethods and m easu res to be taken to p ro long service life of Pd C catalyst are p ropo sed.Key words:Pd C catalyst;PTA deactivati on;analysisCLC nu m ber:T E62419+3 D ocu m en t code:A Article I D:1008-1143(2001)05-0017-06 含Pd0148%~0152%的Pd C催化剂是PTA(精对苯二甲酸)生产装置中精制TA的加氢催化剂。

钯碳催化剂失活原因及对策

钯碳催化剂失活原因及对策2016-04-25 12:34来源:内江洛伯尔材料科技有限公司作者:研发部钯碳在PTA生产装置中,加氢反应器为固定床反应器,片状的把碳催化剂充填在反应器的中、下部,床层上部至反应器顶部有较大的空间,CTA水溶液从反应器上部进人,通过一个分布器向下均匀喷淋,将把碳催化剂床层完全浸没在CTA水溶液中。

反应器底部装有筛网管,筛网的规格约为12目,用于支撑催化剂和防止细碳颗粒通过。

钯碳催化剂失活分为:钯碳催化剂的磨损流失,钯碳催化剂的结垢,钯碳催化剂中毒,钯碳催化荆的烧结,加氮反应条件等几个方面的影响。

金属把微晶一般分布在活性炭靠近表面的微孔内,任何磨擦都会导致催化剂磨损,产生细小的活性炭颗粒,造成活性组分金属把流失,从而导致催化剂的活性下降;氧化反应的副反应会生成一些高分子有机物以及金属腐蚀产物,这些副产物的粘性较大,会随CTA进人加氢反应器,吸附在催化剂表面和微孔内,覆盖了一部分催化剂活性中心,阻碍了加氢反应。

在氧化单元开、停车时,CTA中这些粘性物质的含量更高,会导致催化剂失活;原料中的CO、Cl-以及一些有机杂质等造成的催化剂暂时失活,称为暂时性中毒, 硫会造成催化剂永久性中毒。

硫化物(如HZS、硫酸盐等)随原料和辅料进人反应系统后,与把反应生成硫化二钯(dPZS)或硫化四钯(dP4)S〔’〕,这两种反应产物又被HZ 还原成大晶粒的金属单质钯,这种大晶粒把的活性比高度分散状态下的微晶把(新鲜催化剂中,70%左右的把晶粒尺寸在2.5nm以下,称为微晶钯)低得多。

由于微晶钯的浓度降低,把碳催化剂的活性随之降低,甚至严重失活,这种失活是不可逆的;烧结分为热力学烧结和化学烧结:反应温度过高、反应温度不稳定和催化剂床层局部过热会加速晶粒的迁移,增加晶粒之间相遇而被俘获的几率,由此引起的烧结为热力学烧结;Cr3+、Fe,3+、CO2+、Cu2+等金属离子和Cl-、Br-等非金属离子会与把反应,由此引起的烧结为化学烧结,催化剂的热力学烧结表现为金属钯微晶成长和载体活性炭微孔结构的改变,催化剂载体活性炭的烧结则表现为比表面积减少,孔容、孔径重新分布,平均孔径增大和总孔隙率降低,导致活性中心微晶把比例减少。

钯碳催化剂的应用和失活原因及再生

钯碳催化剂的应用和失活原因及再生摘要:对钯碳催化剂在精细化工中加氢的应用、催化剂失活的多种原因和再生进行了分析,把催化剂的失活原因归纳为活性组分流失、中毒、堵塞、烧结四大类,文章提出了对催化剂的再生,利用甲醛溶液还原可以有效再生失活钯碳催化剂。

关键词:钯碳催化剂加氢应用催化剂失活再生钯碳催化剂是一种常用的加氢催化剂,广泛应用双键加氢、硝基和亚硝基加氢、芳香族化合物加氢等领域。

钯碳催化剂的制备一般采用浸渍法,一般包括载体碱化预处理,活性金属通常是氯化钯溶液或醋酸钯溶液浸渍、还原、蒸馏水洗去杂质离子、真空密封包装等步骤,还原过程一般采用氢气、肼、甲醛溶液、次磷酸纳,硼氢化纳还原。

一、钯炭催化剂在精细化工中加氢主要有如下应用1.双键加氢双键加氢在石油化工及精细化工中很常见。

收率依据不同的分子有些不同,一般收率多在90%以上,有的收率会在99%,双键加氢的实例有:甲基顺丁烯二酸加氢声成甲基丁二酸,顺T烯二酸酮:加氢生成丁二酸,3一烯基一2一甲氧基一苯酚加氖生成二氖丁香酚。

以及在VE生产巾的中间品法尼基丙酮加氢。

王碧玉[1]等人研究使用钯炭催化剂加氖还原一蒎烯工艺,文献显示在采用钯炭为催化剂,常压,120℃条件下,蒎烯经3 h反应,蒎烷的收率为98%以上。

2.硝基加氢绝大多数芳胺来自相应的硝基化合物,主要芳胺工业制法有三种,①铁粉、硫化碱或水合肼还原:②磺化氨基反应;③催化加氖还原。

,周尽花等[2]人详细研究了5一硝基一1.10一邻菲罗啉还原合成5一氨基一l,l0一邻菲罗啉的化学还原丁岂和用钯炭催化剂氢化还原T岂的区别,其中氯化亚锡一盐酸还原产率为l0.8%,使用铁粉一硫酸还原的收率为36.9%,使用5%钯炭一水合肼的相转移加氢还原的收率为90.2%,收率得到了极大的提高。

3.芳香族化合物加氢芳香族加氢包括苯环加氢以及稠环加氢,其中包括芳香族加氢生成环烷,芳香族化合物部分加氢,上成部分加氢芳香族化合物,毗啶加氢生成哌啶。

化学催化剂的失活机理与再生技术

化学催化剂的失活机理与再生技术催化剂是化学反应中起到促进作用的物质,但随着反应进行,催化剂往往会逐渐失活,降低其催化活性。

因此,研究催化剂的失活机理并发展相应的再生技术对于提高催化剂的使用寿命和效率具有重要意义。

一、催化剂的失活机理催化剂失活主要可分为物理失活和化学失活两类。

物理失活主要是由于表面积的降低、催化剂结构的破坏或积碳等原因导致催化剂活性降低。

化学失活则是由于催化剂表面出现剧烈的吸附反应、活性位点的毒化或物质的堵塞等原因造成的。

1. 物理失活物理失活主要是由于催化剂表面积的降低引起的。

随着反应的进行,催化剂表面会逐渐出现各种碳氢化合物和氧化物的沉积,形成固体残渣。

这些残渣会堵塞催化剂的活性位点,导致催化剂表面积减少,从而减少了催化剂与反应物接触的机会,催化活性降低。

2. 化学失活化学失活主要是由于催化剂表面出现吸附反应、毒化和堵塞等现象造成的。

吸附反应是指反应物物质在催化剂表面被吸附并发生反应,从而引起催化剂活性位点的失活。

毒化是指反应物中的某些成分吸附在催化剂表面,阻碍其他反应物与催化剂表面接触和反应。

堵塞是指反应物在催化剂表面形成不溶性沉淀或凝胶,堵塞了催化剂的活性位点。

二、催化剂的再生技术为了延长催化剂的使用寿命,科学家们开展了大量的研究,发展了多种催化剂的再生技术。

以下列举几种常见的再生技术。

1. 热处理再生热处理是最常见也最简单的催化剂再生技术之一。

通过加热催化剂,可以使附着在催化剂表面的沉积物燃烧或脱附,从而恢复催化剂的活性。

热处理再生技术具有操作简便、成本低廉等优点,但对于某些催化剂来说,高温处理可能会导致结构破坏,降低催化剂的性能。

2. 溶液再生溶液再生主要是将失活的催化剂浸泡在特定的溶液中,通过与溶液中的化学物质反应,去除催化剂表面的沉积物或恢复被堵塞的活性位点。

这种方法操作简便,适用于一些对温度敏感的催化剂。

3. 气体再生气体再生是利用气体流动对催化剂进行再生的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第18卷第3期化学反应工程与工艺V o l 18,N o 32002年9月Chem ical R eacti on Engineering and T echno logy Sep , 2002文章编号:1001-7631(2002)03-0275-04研究简报收稿日期:2002-05-09;修订日期:2002-05-31作者简介:陈筱金(1958-),男,高级工程师。

Pd C 催化剂失活原因分析与改进措施陈筱金(上海石化股份公司涤纶事业部, 上海 200540)摘要: 在精对苯二甲酸(PTA )的生产中,有多种原因会导致Pd C 催化剂失活,影响其使用寿命。

根据多年生产经验及有关测试数据,分析了催化剂失活的机理与原因,并提出了预防与改进的具体措施。

关键词:钯炭催化剂; 失活; 分析; 改进中图分类号:TQ 032 文献标识码:A1 概 述精对苯二甲酸(PTA )生产技术,最早是由美国Am oco 公司开发成功并实现工业化应用的,即Am oco 2PTA 制造专利。

其主要工艺过程为:原料对二甲苯(PX )在乙酸介质中,通入空气液相催化氧化,制成PTA 粗制品(CTA ),CTA 中的对甲基苯甲酸(P 2TA )和对羧基苯甲醛(42CBA )中间产物会影响聚酯的酯化反应、缩聚反应和聚酯产品的色相,必须设法除去。

1964年,美国Am oco 公司与En 2gelhard 公司合作,开发成功了在钯炭催化剂上通过加氢精制粗TA 的方法,将CTA 中的42CBA 中间产物,在280℃、8M P 的反应条件下加氢还原成较易溶于水的对甲基苯甲酸(P 2TA ),P 2TA 在水中的溶解度远比TA 大,在150℃热水中通过离心分离,能较易从产品中分离,得到PTA 产品,其中42CBA 质量分数≤25×10-6[1]。

工业生产中钯炭催化剂的失活是个严重的问题,失活导致催化剂损耗成本增加,产品中杂质增多,生产能力下降。

为此,根据生产与技改的经验,分析催化剂失活的原因并提出相应的改进措施。

2 钯炭催化剂的催化与失活机理分析钯炭催化剂上的42CBA 加氢精制有右图所示4种反应路径[2]。

其中,由42CBA 到对甲基苯甲酸的路径为主要反应,其宏观反应速度可表示为[3]-d c CBA d t=k c c ΑCBA ・c ΒH 2式中:c CBA ——反应系统中42CBA 的瞬时浓度m o l L ;c H 2——反应液中溶解氢的浓度m o l L 。

上述反应遵循以下机理[5] 3标记的原子为吸附在Pd 上被活化的原子。

Pd C 催化剂是微晶型催化剂,金属Pd 以微晶方式分布在椰壳活性炭微孔表面,溶解于反应液中的H 2吸附在Pd 微晶表面并形成Pd 2H 键,H 2H 被活化,对羧基苯甲醛(42CBA )的C =O 键也在Pd 微晶表面被活化,然后活化的H 32H 3与对羧基苯甲醛(42CBA )活化的C 3=O 3键反应,将对羧基苯甲醛(42CBA )加氢还原成对甲基苯甲酸(P 2TA )。

决定加氢反应速率的主要因素为H 2和52HC =O 到达活性炭微孔Pd 微晶表面的吸附速率,理论上Pd 微晶数量愈多愈好,但Pd 的晶粒过小,金属粒子与载体的作用太强,则52HC =O 和H 2难以与Pd 微晶形成Pd 2H 3和52HC 3=O 3键,从而失去催化活性。

新鲜Pd C 催化剂Pd 的晶粒平均40~65∼,Pd 微晶含量约占70%(微晶含量以≤25∼的晶粒量占Pd 含量比例计),当Pd 微晶因各种原因而烧结成长到晶粒平均150∼以上,则几乎失去了加氢催化活性。

下表为典型的工业催化剂Pd 微晶分析数据[4]表1 X 光衍射测得的Pd 晶体大小及微晶含量Table 1 Pd Crysta l size and the m icrocrysta llite con ten t m ea sured by XR D样 品微晶含量,%最大粒径 ∼平均粒径 ∼A 样品7913132134711B 样品7010150106215失活样品12101911415610根据多年的工业应用经验,总结出钯炭催化剂的失活主要有以下几种原因与类型:1)金属钯的流失:为了保证加氢反应速率满足生产需要,金属钯微晶一般分布在活性炭靠近表面的微孔内,任何颗粒的直接摩擦都会引起磨损,产生炭粉细粒。

据有关资料介绍[2],钯炭催化剂的细炭粉中平均Pd 含量可高达7%,而Pd C 催化剂的平均Pd 含量仅015%。

2)钯晶粒的长大:烧结可引起Pd 微晶的成长,微晶的颗粒越大则活性越差,当晶粒径平均达到150∼以上即基本失去活性,烧结可分为热力学的和化学的。

反应温度的不平稳和催化剂床层的局部过热会引起热力学烧结;许多金属(如C r ,Fe ,N i ,Co ,Cu ,A l ,Zn ,N a 等)和非金属(如B r ,C l ,P ,N H 3672 化学反应工程与工艺 2002年等)均会与钯反应而发生化学烧结。

3)毒化作用:有害杂质对催化剂的毒化作用,是Pd C 催化剂突然失活的主要原因,主要有害杂质有S 、C l -、CO 等,其中以S 危害最甚,S 与Pd 生成硫化二钯(Pd 2S )和硫化四钯(Pd 4S ),从而使Pd微晶失去活性,且此失活为不可逆过程无法再生;C l -、CO 也与Pd 形成C l 2Pd 、O =C 2Pd 键而失活,但此类失活为暂时性失活,在一定条件下,通过氢化作用可以恢复催化活性。

4)沉积物掩盖:氧化反应产物CTA 中除了有中间产品外,还有二羧基、三羧基苯甲酮、联苯、芴酮和蒽醌的高分子有机物,这些高分子有机物和一些金属杂质可掩盖(覆盖)在催化剂表面,与钯形成低活性或无活性的复合物,或在活性炭表面形成局部结块,使炭和钯的活性表面积减少,从而降低其催化活性。

5)载体的磨损和破碎:正常操作条件下,载体的磨损和破碎很小,据文献介绍约为1%~2%,但是如果操作条件不正常如仪表故障、压力波动过大,使载体的粉碎现象变得十分严重。

炭粉随产品从反应器中流出,既造成了金属钯流失又污染了产品。

工业加氢反应器是一固定床反应器,反应物粗TA 水溶液与氢气从上部加压进入,经过床层反应后从底部排出。

在多年的Pd C 催化剂应用中,发现在使用一段时间后,催化剂床层的残留活性各层有明显差异。

经剖析发现,催化剂床层的上部Pd 微晶成长较快,下部Pd 微晶成长较慢,对使用后的旧催化剂分析得知,上层催化剂平均Pd 微晶粒径达到180∼,微晶含量仅余不足10%,而下层催化剂平均Pd 微晶粒径为130∼,微晶含量余20%以上;但对于Pd 的金属流失量则下层部分流失多,上层催化剂Pd 含量约为0142%,下层Pd 含量则降为0138%以下。

对失活催化剂的剖析测试结果与上述催化剂失活机理的分析相一致。

根据这一机理,床层上部因反应强烈且受有害毒物毒化机会较多,Pd 微晶成长较快;床层下部则受流体压差大、冲击较大,易发生床层位移引起磨损,Pd 金属流失量较多。

因此,前3种因素是引起钯炭催化剂直接失活且难以恢复的主要原因,应极力予以避免和预防。

3 钯炭催化剂的失活预防与改进措施在操作方面,应采取以下措施:1)保持生产工况的平稳运行。

尽量减少流量和压力的波动以减少床层移动;控制反应温度平稳以避免催化剂床层的局部过热引起Pd 微晶的烧结成长;在催化剂储运和装填过程中应尽量避免颗粒直接摩擦产生炭粉细粒。

2)严格控制进料中的杂质含量。

应严格控制原料PX 、乙酸(HA c )、H 2、纯水(D I W )、空气(A I R )的杂质含量和减少反应系统腐蚀产生金属,防止金属和非金属与钯反应而发生化学烧结,导致Pd 微晶的成长失活。

另外,钯炭催化剂的主要毒物是硫,精制进料中硫的质量分数为1400×10-6时,可在3d 内使床层中毒而完全失活,制氢装置脱硫系统的短暂故障可使催化剂迅速失活,而氧化吸入的空气中含硫过高可使催化剂很快失活。

生产中的硫主要来源于纯水(D I W )、氢气(H 2)和大气中,因此应采取必要措施严格控制各个硫的来源。

3)优化氧化反应条件。

减少产物CTA 中的副产物——高分子有机物,是延长钯炭催化剂使用寿命的一个重要手段;此外,适当提高加氢反应温度,可减少高分子有机物在催化剂表面的沉积,近几年新建PTA 装置反应温度已从280℃提高到288℃;另据有关专利介绍[6],一旦判断系统发生有机物覆盖失活,可通过碱洗使催化活性得到恢复,但碱浓度和碱洗温度等工艺条件都需要严格控制,以防止设备腐蚀、催化剂被氧化和被氯污染。

4)因催化剂床层Pd 微晶粒径和Pd 金属流失量的差异,经过一段时间使用后,催化剂的综合催化活性中层最强,上层与下层相对较弱。

为了充分发挥催化剂的催化活性能力,通过对催化剂床层进行位置和表面更新,可延长催化剂使用寿命。

772第3期陈筱金1 Pd C 催化剂失活原因分析与改进措施872 化学反应工程与工艺 2002年在催化剂制备方面,宜进行以下改进:1)改善催化剂的强度与耐磨性能。

应选择足够强度和耐磨性能的活性炭作为载体。

例如,以成型的炭载体替代椰壳颗粒炭,可确保催化剂载体的强度、比表面积的均匀性和制备原料供应,成型的炭载体其比表面积的有效利用率更高,制成催化剂的活性将更强,磨耗更低。

另外,对催化剂进行特殊的表面处理,可得到低粉尘型催化剂,使Pd磨耗损失更少,寿命更长。

2)探索开发其它新型加氢催化剂,高选择地将42CBA加氢还原成对甲醇基苯甲酸(42HM BA)而不是对甲基苯甲酸(P2TA)。

因42HM BA更易溶于溶剂水中而易于分离,有利于提高产品的质量、降低操作费用和能源消耗。

4 结 论钯炭催化剂的失活主要有3种原因即,活性炭载体的破碎引起的金属钯流失;物理与化学烧结引起的钯微晶体的生长;硫等杂质引起的中毒。

主要改进措施是保持工况平稳,控制杂质含量,开发强度高、耐磨性好的新催化剂载体。

参考文献:[1] L ee F M.M ethod and A pparatus fo r P reparing Purified T ereph thalic A cid[P].U S,U S5767311.1998.[2] 美国Engelhard公司1PTA2Pd C催化剂技术交流资料[C]11982.[3] 沈吕宁1TA催化剂的研制1上海石化催化所交流资料[C]11998.[4] 张永福1Pd C催化剂失活原因的XPS分析[J]1金山油化纤,1994(4).[5] 穆芳姝,吕家庞1TA精制催化剂的失活机理[A]1全国第四届石油化工催化学术会议论文集[C].19871[6] W arrenville H S.M ethod fo r R eactivating a Group N oble M etal Catalyst fo r U se in T ereph thalic A cid[P].U S,U S4808751,1989.Ana lysis of Pd C Ca ta lyst D eactiva tion M echan is m s andI m provem en tM ea sures for CTA Hydrogena tion ProcessCH EN X iao2jin(Shanghai Petrochem ical Co,L TD,Po lyester D ivisi on,Shanghai200540,Ch ina)Abstract: Pd C is a hydrogenati on catalyst u sed in hydrogenated p u rificati on of crude terep h thalic acid.T he catalyst deactivati on is a seri ou s p rob lem in indu strial p rocess.In th is p ap er the deactiva2 ti on m echan is m s w as analyzed and it cou ld be catego rized as Pd m icrocrystal grow th,activated car2 bon crash and catalyst po ison ing.T he m easu res fo r i m p rovem en t of p rocess op erati on and catalyst developm en t w ere p ropo sed acco rding to the indu strial exp erience. Key words:Pd C catalyst;deactivati on;analysis;i m p rovem en t。