滑动轴承

合集下载

第十三章 滑动轴承

2、磨料磨损

定义及机理:

从外部进入摩擦面间的游离硬颗粒或金属表 面较硬的微峰在较软材料的表面上犁刨出很 多沟纹,使金属表面材料脱落,脱落下来的 部分金属粉末又成为新的游离颗粒,这样的 微切削过程就叫磨料磨损。

影响磨损的因素:

材料的硬度和磨粒的尺寸与硬度。

(一般情况下,材料的硬度越高,耐磨性越好;金属 的磨损量随磨粒平均尺寸的增加而增大,随磨粒硬 度的增高而加大。)

4、腐蚀磨损

摩擦副受到空气中的酸或润滑油、燃油 中残存的少量无机酸(如硫酸)及水份 的化学作用或电化学作用,在相对运动 中造成表面材料的损失叫做腐蚀磨损。

三、润滑剂

润滑剂的作用:

在相对运动的表面间加入润滑剂,可以 降低摩擦,减少磨损,提高效率,延长 机体寿命,同时还有冷却、防腐、密封 等作用。

粘温特性与粘压特性

影响润滑油粘度的主要因素是温度 和压力,其中温度的影响最显著;

一般温度越高,粘度越小;压力增 大,粘度增大(5000kPa)。

2 油性:

润滑油在金属表面上的吸附能力。油 性好的润滑油,其油膜吸附力大且不 易破。 3 极压性能: 润滑油中的活性分子与摩擦表面形成 抗磨损和耐高压的化学反应膜称为极 压性能。

根据摩擦表面间存在润滑剂的情况,摩擦 又分为: 干摩擦; 边界摩擦; 液体摩擦; 混

干摩擦是指表面间无任何润滑剂或保护膜的纯金属 接触时的摩擦。此时,摩擦系数最大,f>0.3,伴 随有大量的摩擦功损耗和严重的磨损,在滑动轴承 中表现为强烈的升温,甚至把轴瓦烧毁。所以在滑 动轴承中不允许出现干摩擦。

3、固体润滑剂

常用固体润滑剂:

无机化合物、有机化合物、金属以及金属 化合物等。如石磨、二硫化钼、聚四氟乙 烯、酚醛树脂等。

滑动轴承

机械设计

第十章 滑动轴承 第九章

31

四、承载能力和索氏数S0

β— 轴承包角,轴瓦连续包围轴颈所对应的角度。(P221)

φ— 从 OO 起至任意 膜厚处的油膜角。

α1+α2— 承载油膜角

φ1— 油膜起始角 φ2— 油膜终止角 p=pmax处:h=h0,φ=φ0

机械设计

第十章 滑动轴承 第九章

32

(P222 式10-19)

流出 流入

Δt— 油温升 Δt = t2-t1

1 1 t m (t 1 t 2 ) t 1 t 75C 平均温度: 2 2

33

积分一次得任意φ处的油膜压力pφ:

p dp

1

6

2

1

(cos cos0 ) d 3 (1 cos )

在φ1至φ2区间内,沿外载荷方向单位宽度的油膜力为:

F1 p cos[180 ( )]rd

1 2

对有限宽轴承,若不计端泄,油膜承载力F为:

p 0 x

,油压为增函数;

可见,对收敛形油楔,油楔内各处油压大

于入口、出口处油压→正压力→承载。

e e

e e

e e

h>h0 p>0 x

p x =0

h<h0 p x <0

p 静止件 x =0 p=0

e e

机械设计 ※若二板平行:

p x

第十章 滑动轴承 第九章

26

任何截面处h=h0, =0 ,不能产生高于出口、入口处的 油压→不能承载。 v

8

2、推力轴承(方法同径向轴承)(自学) 结构:空心、实心、单环、多环

实心式:

滑动轴承名词解释 -回复

滑动轴承名词解释-回复

滑动轴承是一种机械部件,它的主要功能是支撑旋转轴或摆动轴,并承受其负载。

与滚动轴承不同,滑动轴承的运转方式是通过轴和轴承之间的相对滑动运动来实现的。

在滑动轴承中,通常有一個光滑的轴颈和一个相对应的轴承座,两者之间存在一层薄薄的润滑膜。

这个润滑膜可以是由润滑油、润滑脂或者其他固体润滑材料形成的,其主要作用是减少轴和轴承之间的摩擦和磨损,同时也能帮助散热和防止锈蚀。

滑动轴承广泛应用于各种机械设备中,如电机、泵、压缩机、船舶推进器等。

它们具有承载能力强、抗冲击和振动性能好、能在重载和高速下稳定运行等优点,但同时也需要定期维护和更换润滑剂以保证其正常工作。

第15章滑动轴承.知识讲解

缺点: 导热性差,膨胀系数大,容易变形。

应用范围: 一般用于温度不高、载荷不大的 场合。

三、轴瓦结构 整体式

整体轴套

卷制轴套结构

剖分式 剖分式 轴瓦

剖分式

油孔 油沟

油孔 油沟

油沟形状 油沟

轴向油沟

油沟布置不当降低油膜承载能力

普通油室

轴瓦的固定

第四节 润滑剂三、限制滑动速度v

v≤[v] (m/s) (15–4) 式中 [v]––––滑动速度的许用值,

由表15–1查取。

润滑油 润滑脂

固体润滑剂

1、润滑油的选择

选择时应考虑轴承压力、滑动速 度、摩擦表面状况、润滑方法等条件。

润滑油选择的一般原则为:

1)在压力大或冲击、变载等工作条件下, 应选用粘度高一些的油;

2)滑动速度高时,容易形成油膜,为了 减少摩擦功耗,减小温升,应选用粘度低 一些的油; 3)加工粗糙或未经磨合的表面,应选用 粘度高一些的油;

下轴瓦

对开式径向滑动轴承

特点

优点: 装拆方便,可以用减少剖分面处的垫

片厚度来调整轴承间隙。

缺点: 结构复杂,制造费用较高。

应用: 应用广泛。

三、调心式径向滑动轴承

轴承盖 轴瓦

轴承座 B

调心式径向滑动轴承

四、调隙式径向滑动轴承

应用: 常用于一般用途的机床主轴上。

第三节 轴瓦的材料和结构

一、失效形式及轴瓦材料 1、轴瓦的主要失效形式: 磨损 胶合

润滑脂只能间歇供应。 滑动轴承的润滑方法可根据系数k选定

k pv3

式中 p–––平均压强(MPa),p=F/Bd; F–––轴承所受的径向载荷 ( v–N)–; –轴颈的圆周速度(m/s)。

应用范围: 一般用于温度不高、载荷不大的 场合。

三、轴瓦结构 整体式

整体轴套

卷制轴套结构

剖分式 剖分式 轴瓦

剖分式

油孔 油沟

油孔 油沟

油沟形状 油沟

轴向油沟

油沟布置不当降低油膜承载能力

普通油室

轴瓦的固定

第四节 润滑剂三、限制滑动速度v

v≤[v] (m/s) (15–4) 式中 [v]––––滑动速度的许用值,

由表15–1查取。

润滑油 润滑脂

固体润滑剂

1、润滑油的选择

选择时应考虑轴承压力、滑动速 度、摩擦表面状况、润滑方法等条件。

润滑油选择的一般原则为:

1)在压力大或冲击、变载等工作条件下, 应选用粘度高一些的油;

2)滑动速度高时,容易形成油膜,为了 减少摩擦功耗,减小温升,应选用粘度低 一些的油; 3)加工粗糙或未经磨合的表面,应选用 粘度高一些的油;

下轴瓦

对开式径向滑动轴承

特点

优点: 装拆方便,可以用减少剖分面处的垫

片厚度来调整轴承间隙。

缺点: 结构复杂,制造费用较高。

应用: 应用广泛。

三、调心式径向滑动轴承

轴承盖 轴瓦

轴承座 B

调心式径向滑动轴承

四、调隙式径向滑动轴承

应用: 常用于一般用途的机床主轴上。

第三节 轴瓦的材料和结构

一、失效形式及轴瓦材料 1、轴瓦的主要失效形式: 磨损 胶合

润滑脂只能间歇供应。 滑动轴承的润滑方法可根据系数k选定

k pv3

式中 p–––平均压强(MPa),p=F/Bd; F–––轴承所受的径向载荷 ( v–N)–; –轴颈的圆周速度(m/s)。

机械设计8—滑动轴承

3. 许用油膜厚度[h] ] 在其他条件不变的情况下, 在其他条件不变的情况下,外载荷 F↑,动压润滑轴承的 ↑ hmin↓ ,轴承、轴颈表面的微观凸峰可能直接接触,而不能实现 轴承、轴颈表面的微观凸峰可能直接接触, 液体润滑。 液体润滑。 显然,要想实现液体润滑,应满足如下条件: 显然,要想实现液体润滑,应满足如下条件: hmin ≥ [h]= S ( Rz1 + Rz2 ) ] 式中: 式中: S — 安全因数 , S ≥2,一般可取 S=2 一般可取 RZ1,RZ2 —轴颈和轴承孔表面粗糙度,µm 轴颈和轴承孔表面粗糙度, 轴颈和轴承孔表面粗糙度

特点

应用

2.极大型的、极微型的、极简单的场合;如自动化办公设备等。 极大型的、极微型的、极简单的场合;如自动化办公设备等。 极大型的 3.结构上要求剖分的场合;如曲轴用轴承。 结构上要求剖分的场合; 结构上要求剖分的场合 如曲轴用轴承。 4.受冲击与振动的场合;如轧钢机。 受冲击与振动的场合;如轧钢机。 受冲击与振动的场合

ψ = δ /r → δ = ψ . r =0.001x60 = 0.06mm x χ = 1-[h]/δ = 1 -9.6x10-3/0.06 = 0.84 - ] x

查表12-7,B/d = 108/120=0.9 得到 , / 查表 /

χ

Cp

0.80 3.067

0.85 4.459

插值计算:Cp = 4.181

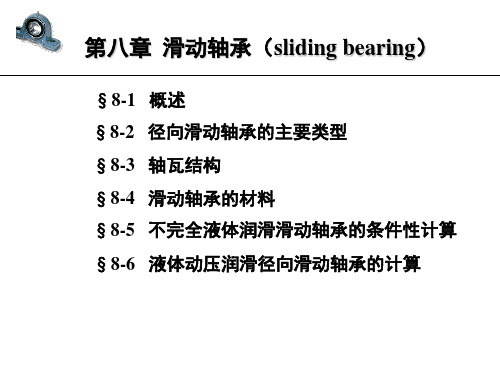

§8-2 径向滑动轴承的主要类型

一、整体式 结构简单,成本低, 间隙无法 结构简单,成本低,但间隙无法 补偿,且只能从轴端装入, 补偿,且只能从轴端装入,适用 低速、轻载或间歇工作的场合。 低速、轻载或间歇工作的场合。 无法用于曲轴。 无法用于曲轴。 二、对开式(剖分式) 对开式(剖分式)

第12章滑动轴承

二、滑动轴承的分类

按承载 方向分 径向轴承 ——承受径向载荷 止推轴承 ——承受轴向载荷

分

类

按润滑 状态分 按承载 机理分

液体润滑滑动轴承 不完全液体润滑滑动轴承 自润滑滑动轴承 液体动压润滑轴承和结构的设计;轴瓦的结构设计和 轴承材料的选取;轴承的结构参数的确定;润

滑剂的选取及其供应;轴承的工作能力及热平

衡计算。

§12-2 滑动轴承的主要结构形式

一、 整体式径向滑动轴承 组成: 整体轴承座和由减摩材料 制成的整体轴瓦。 特点: 1) 结构简单,成本低廉。 2) 因磨损而造成的间隙无法调整。 3) 只能沿轴向装拆。

油杯孔

轴承座

轴承

应用场合:低速、轻载或间歇性工作的机器中。

厚壁轴瓦

具有足够的强度和刚 度,可降低对轴承座 孔的加工精度要求。

强度足够的材料可

单一材料

以直接作成轴瓦,

如黄铜,灰铸铁。

轴瓦强度不足,故 两种材料 采用多种材料制作

轴瓦。

铸造轴瓦

铸造工艺性好,单件、 大批生产均可,适用 于厚壁轴瓦。

只适用于薄壁轴瓦,

卷制轴套

具有很高的生产率。

二、轴瓦的定位方法 目的:防止轴瓦与轴承座之间产生轴向和周向的相 对移动。 轴向 定位

<0.1 0.1~0.3 0.3~0.6 0.3~1.2 1.2~2.0

平均压力 p< (3~7.5) Mpa

L-AN150 L-AN100、150 L-AN100 L-AN68、100 L-AN68

注: 1)表中润滑油是以40℃时的运动粘度为基础的牌号 2)不完全液体润滑,工作温度<60℃

三、固体润滑剂及其选择 特点:可在滑动表面形成固体膜。 适用场合:用于一些有特殊要求的场合。 使用方式:

滑动轴承

2、径向滑动轴承的计算

已知:轴承所受径向载荷Fr、轴颈转速n及轴颈直径。 设计内容:确定轴承结构、材料等,验算工作能力。

设计步骤

① 根据工作条件和使用要求,确定轴承的结构型式,选择轴 承材料; ② 确定宽径比(B/d,B为轴承宽度); B/d太小:油易从两端流失,使轴瓦过快磨损; B/d过大:散热差,温升高,易引起轴瓦边缘的局部磨损。 一般取B/d≈0.5~1.5。 根据宽径比B/d和d,可确定轴承宽度B,在确定轴承宽度时, 还应考虑到机器结构尺寸的限制。

轴承模型

(2)剖分式径向滑动轴承 组成、特点与用途

2) 剖分式滑动轴承 图13 - 2所示为典型的剖分式滑动轴 承, 由轴承座、 轴承盖、 对开轴瓦、螺栓 等组成。轴瓦和轴承座均为剖分式结构, 在 轴承盖与轴承座的剖分面上制有阶梯形定 位口, 便于安装时定心。 轴瓦直接支承轴 颈, 因而轴承盖应适度压紧轴瓦, 以使轴瓦 不能在轴承孔中转动。 轴承盖顶端制有螺 纹孔, 以便安装油杯或油管。

6.3

径向滑动轴承形成液体动力润滑的过程

a)静止

b)启动

c)稳定运转

6.4 径向滑动轴承的几何关系和承载量系数

1.几何关系 (1)建立坐标系 o为极点,oo1为极轴 Φa : Φ1 :h1 : Φ2 :h2 : Φ0 :h0 Φ:h

(2)基本概念 ①直径间隙:Δ=D-d ②半径间隙:δ=R-r=Δ/2 ③相对间隙:ψ=Δ/d=δ/r ④偏心距:e ⑤偏心率:χ=e/δ ⑥任意极角φ的油膜厚度h: h=δ+ecosφ=δ(1+χcosφ) ⑦最小油膜厚度: hmin=δ-e=δ(1-χ)=rψ(1-χ) ⑧压力最大处的油膜厚度h0: h0=δ(1+χcosφ0) ⑨包角α:入油口到出油口间所包轴 颈的夹角。

第十二章滑动轴承

二、摩擦状态 1.干摩擦 固体表面直接接触,因而 →功耗↑ 磨损↑ 不许出现干摩擦! 2.边界摩擦 运动副表面有一层厚度<1 μ m 的薄油膜, 不足以将两金属表面分开,其表面微观高峰 部分仍将相互搓削。

vv

温度↑ →烧毁轴瓦

v

比干摩擦的磨损轻, f ≈ 0.1~0.3 3.液体摩擦 有一层压力油膜将两金属表面隔开,彼此不 直接接触。 摩擦和磨损极轻, f ≈ 0.001~0.01

v

在一般机器中,处于以上情况的混合状态。 边界摩擦

f

混合摩擦 液体摩擦

o

摩擦特性曲线

η n/p

称无量纲参数η n/p 为轴承特性数η -动力粘度, p-压强, n-每秒转数。

三、磨损 典型的磨损过程 1、磨合磨损过程 在一定载荷作用下形成一 个稳定的表面粗糙度,且在以 后过程中,此粗糙度不会继续 改变,所占时间比率较小。

二、轴瓦的结构

厚壁轴瓦 卷制轴套 薄壁轴瓦 轴瓦非承载区内表面开有进油口和油沟,以利于润滑油均匀分布 在整个轴径上。 进油孔 油沟 F

整体轴套

油沟形式

d

宽径比 B/d----轴瓦宽度与轴径直径之比, 是重要参数。 液体润滑摩擦的滑动轴承: 非液体润滑摩擦的滑动轴承: B/d=0.5~1 B/d=0.8~1.5

常采用自动调心式轴承,一般 B/d=0.5~1.5。

2、止推(推力)滑动轴承 作用:用来承受轴向载荷 结构特点:由轴承座和止推轴颈组成

a)实心式

b)空心式

c)单环式

d)多环式

§12-2

滑动轴承的失效形式、轴(轴承衬)瓦材料、结构 和轴承润滑

一、失效形式: 1、磨粒磨损 2、刮伤 3、胶合 4、疲劳剥落 5、腐蚀

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、验算轴承的平均压力p(MPa)

p

F dB

p

2、验算轴承的pv值(MPa·m/s)

pv

F Bd

dn 601000

Fn 19100B

pv

3、验算滑动速度v(m/s)

v v

12-6 不完全液体润滑轴承设计计算(续)

(一)止推滑动轴承的计算 已知:轴向载荷F(N)、轴转速n (r/min)、轴环直径d1、d2(mm)。

故:

油膜内任意点在x方向上的流速

对y积分得:

根据边界条件:y=h,u=0;y=0,u=v, 得积分常数:

(一) 流体动力润滑的基本方程(续) 即油膜内任意点在x方向上的流速为:

润滑油在单位时间内沿x方向流过任意截 面(单位宽度)的流量为:

uh

(一) 流体动力润滑的基本方程(续)

当无侧漏(z方向无流动),且假设流体不可压缩, 流量连续 ,则任何截面上的q都是常数,即:

s

p 3.21MPa F

2

d 2

sin

60200

50000

2

90 2

sin

60200

pv 3.21 2.25 7.22MPa M / s

解:

例2:有一电动机的转子,用滑动轴承支承,已知额定转速

n=970 r/min,额定功率P=13kW,转子重量W=3000N,皮带 的压轴力Q=6000N,轴的材料为45号钢,轴承材料为 ZCuSn10P1,润滑油摩擦系数f=0.006。试确定轴径尺寸,并计 算消耗的功率。

(二)轴承(轴瓦和轴承衬)材料(续)

6、非金属轴瓦材料 以塑料用得最多,其优点是

摩擦系数小,耐腐性、耐磨性、 抗胶合性等都较好,但导热性不 好,吸水性大,线膨胀系数大, 易变形,尺寸稳定性不好,适用 于速度不高或散热条件好的地方。

橡胶轴承弹性大,能减轻振 动,使运转平稳,可以用水润滑, 常用于离心水泵,水轮机等场合。

(二)轴承(轴瓦和轴承衬)材料

▪ 对材料的要求:

1、有良好的减摩耐磨性和抗咬 粘性;

2、有良好的顺应性、嵌入性和 跑合性;

3、有足够的强度; 4、有足够的抗腐蚀能力; 5、有良好的导热性、工艺性、

经济性。

(二)轴承(轴瓦和轴承衬)材料(续)

1、轴承合金 又称巴氏合金或白合金,其金相组织是在 锡或铅的软基体中夹着锑、铜等硬合金颗粒。最好的 减摩性、抗胶合性和耐腐蚀性(锡基),也很容易和 轴颈跑合。价贵,用于高速重载下的重要轴承。但强 度比青铜、铸铁等低很多,一般只用作轴承衬的材料。

12-2 滑动轴承的主要结构型式

(一)、整体式径向滑动轴承

轴套压装在轴承座中或机 体孔中。润滑油通过轴套上的 油孔和内表面上的油沟进入摩 擦面。

结构简单、制造方便、间 隙无法调整、轴颈只能沿轴向 装入。用于轴不大、低速、轻 载、间歇转动的机械。参考标 准JB/T2560-91进行设计。

油杯孔 轴套

轴静止时

轴起动时 正常工作时

(三)径向滑动轴承的几何关系和承载量系数(续)

▪ 轴承孔半径和轴颈半径: R、 r

▪ 半径间隙 δ= R - r

▪ 相对间隙 ψ= δ/ r

▪ 偏心距 e oo1

▪

偏心率

e

e Rr

▪ 最小油膜厚度

hmin e r 1

一般 : 0.5 ~ 0.95

(三)径向滑动轴承几何关系和承载量系数(续)

在航空发动机附件、仪表、金属切削机床、内燃 机、铁路机车及车辆、轧钢机、雷达、卫星通信地面 站及天文望远镜等方面的应用很广泛。

类型:

F

一、按承载方向不同分类 1、径向滑动轴承 承受径向载荷; 2、止推滑动轴承 承受轴向载荷。 二、按轴承工作时的润滑(摩擦)状态分类

1、液体润滑(摩擦)滑动轴承

2、不完全液体润滑(摩擦)滑动轴承 3、无润滑滑动轴承 三、按润滑油膜形成原理的不同分类 1、流体动力润滑滑动轴承(简称动压轴承) 2、流体静力润滑滑动轴承(简称静压轴承)

12-7 液体动力润滑径向滑动轴承的设计计算

液体动力润滑状态

依靠轴颈与轴瓦 的相对运动而建立起 压力油膜将两滑动表 面完全隔开,由油膜 产生的压力来平衡外 载荷。

(一) 流体动力润滑的基本方程

研究采用的力学模型:互不平行的两刚体(平板) 被润滑油隔开,上板以速度v移动,下板静止不 动。上层油随上板发生沿x轴方向的流动。

轴承座 油沟

12-2 滑动轴承的联主接要螺结柱 构型式(续油)杯螺孔

(二)对开式径向滑动

轴承

由轴承盖、底座、剖 轴承盖 分轴瓦、双头螺柱等组成。

盖和座的剖分面上作 出阶梯形的榫口,保证准 确定位。润滑油通过油孔 和油沟润滑摩擦面。轴安 装方便、间隙可调整。多 数轴承为水平剖分,也可 斜剖分以适应载荷方向。

生产成本低,石墨有自润作用,不耐冲击。

(二)轴承(轴瓦和轴承衬)材料(续)

5、多孔质金属材料 将不同的金属粉末经压制烧结而成的多孔结构材料,称为粉末

冶金材料,其孔隙约占体积的10 % ~35%,可贮存润滑油,故 又称为含油轴承。运转时,轴瓦温度升高,因油的膨胀系数比金属 大,从而自动进入摩擦表面润滑轴承。停车时,因毛细管作用润滑 油又被吸回孔隙中。含油轴承不补充油便可工作相当长时间,若能 定期加油,则效果更好。韧性差,宜用于载荷平稳、中低速场合。

12-4 轴瓦的结构(续)

轴向油槽 单轴向油槽 液体动压径向轴承 周向油槽 双轴向油槽

1、润滑油应从油膜压力最小处输入轴承; 2、油槽开在非承载区,否则会降低油膜的承载能力; 3、油槽轴向不能开通,以免油从油槽端部大量流失; 4、水平安装轴承油槽开半周,不要延伸到承载区,全周油槽应开在靠近 轴承端部处。

径向载荷

F

dB 2

Cp

承载量系数Cp含三重积分,用数值计算方法计 算,并做成表。

(1)油的粘度 η 增加,承载力增加; (2)相对速度 ω 增加,承载力增加; (3)相对间隙 ψ 减小,承载力增加; (4)承载量系数Cp增加,承载力增加。

Cp (,B /d)

(三)径向滑动轴承几何关系和承载量系数(续)

(一) 流体动力润滑的基本方程(续)

从油膜中取出一微元体dx×dz×dy。 设:单位面积

上的油膜压力为p,p沿x轴方向的变化率为:

。

τ为润滑油的内摩擦力,τ沿y轴方向的变化率为:

/ y ,则微元体x方向的力平衡条件为:

x

z y

(一) 流体动力润滑的基本方程(续)

整理后得:

h

牛顿液体有物理方程:

值/单位 W=200um L=15mm H=50um N=30个 Δθ=68.4° θi=225° θA=2.28°

补充:滑动轴承摩擦减阻

1.工程科学计算与数值仿真

h

➢ 微造型hmin摩擦减,收敛区(液膜最薄点至高压半区)液膜压力产生正 压力,而发散区(液膜最薄点至低压半区)的液膜压力产 生负压,压力分布呈斜对称

整理后得:

而若设: 常数,可得:

=0时,油膜的厚度h=h0,则根据q为

(一) 流体动力润滑的基本方程(续)

一 维 雷 诺 方 程 若油大口流向小口(收敛油 楔) ,能建立起大于大气压的 油膜压力; 若油小口流向大口(发散油 楔) ,建立的是负油压; 当油从平行间隙流过时(平行 油楔) ,油压等于大气压,即 不能建立起油膜压力;

轴承间隙c

C=100um

姿态角φ

φ=45°

偏心率ε

ε=0.7

润滑油密度ρ

Ρ=880kg/m^3

润滑油动力粘度η0 η0=0.04Pa·s

比定压热容C

C=1.88J/g·k

流体动压径向轴承(有限宽、光滑;n=1000~5000r/min)

无微造型+含微造型

含微造型轴承

几何结构参数 宽度W 长度L 深度H 单位个数N 覆盖角度Δθ 起始角θi 角间距θA

剖分轴瓦 轴承座

榫口

12-2 滑动轴承的主要结构型式(续)

自动调心式滑动轴承 轴瓦可在轴承座

的球面内摆动,自动 适应轴的偏斜,避免 边缘接触。

12-2 滑动轴承的主要结构型式(续)

(三)止推滑动轴承 由止推轴瓦和轴承座组成。

12-3 滑动轴承的失效形式及常用材料

(一)滑动轴承的失效形式

1、磨粒磨损;2、刮伤;3、咬粘(胶 合);4、疲劳剥落;5、腐蚀。

(表12-7)

例1:如图所示的车辆的轴颈与滑动轴承轴瓦,已知 径直向径载为荷10为00Fmmaxm=,50求K轴N,承最的大pv车值速。为25m/s,车轮

200

F

v 解:

dn

1000n

601000 601000

120º

n

2560

477.5r

/ min

v

90477.5

601000

2.25m

/

2、铜合金 锡青铜、铅青铜和铝青铜三种。

锡青铜减摩耐磨性最好,但跑合性不如轴承合金, 适用于中速重载;铅青铜抗胶合性能好,可用于高速 重载;铝青铜强度硬度高,最适合于低速重载。

(二)轴承(轴瓦和轴承衬)材料(续)

3、铝基轴承合金 铝基轴承合金具有质量轻、强度高、导热性

能好等许多优良的性能,是一类正在迅速发展的 新型轴承合金。 4、灰铸铁及耐磨铸铁

注:这里,横坐标X是序列点的序号 系列1表示:各序列点所对应的X坐标值 系列2表示:各序列点所对应的压力值

雷诺边界条件下计算的压力分布[1]

系列2和系列1一一对应

h’

Ref:[1] Bharat Bhushan. Introduction to Tribology (ISBN 0-471-15893-3), 2002, New York

▪ 滑动轴承:工作在滑动摩 擦状态下的轴承。