Ansys 第31例 冲击动力学分析实例——车辆受

ANSYS典型动力学分析的方法和步骤

第19页/共33页

4.观察结果

Main Menu>General Postproc>Read Results>First Set Main Menu>General Postproc>Plot Results>Deformed Shape

第20页/共33页

4.观察结果

Main Menu>General Postproc>Read Results>Next Set

第14页/共33页

3.扩展模态

(1) 再次进入ANSYS求解器。 (2) 激活扩展处理及相关选项。

第15页/共33页

3.扩展模态

振型扩展的阶数 频率范围 计算单元结果

扩展模态后重新计算 Main Menu>Solution>Solve>Current LS

第16页/共33页

扩展模态合并

7种模态提取的方法

ANSYS分析典型的动力学问题

(一)模态分析 (二)谐响应分析 (三)瞬态动力学分析

第1页/共33页

(一)模态分析

定义:模态分析用于确定设计中的结构或机器部件 的振动特性(固有频率和振型)

模态分析的步骤: 1. 建模; 2. 加载及求解; 3. 扩展模态; 4. 检查结果。

第2页/共33页

1. 建模

第9页/共33页

2. 加载及求解

3) 定义主自由度

主自由度能够描述结构动力学特性的重要的自由度, 只有采用Reduced模态提取法时才有效。

设置Block Lanczos法或Subspace法后

设置Reduced法后

第10页/共33页

2. 加载及求解

ANSYS对中国汽车工业的解决方案

ANSYS对中国汽车工业的解决方案2005-3-21美国ANSYS股份有限公司一、中国汽车工业现状中国汽车特别是轿车工业有了巨大发展,到2000全年整车产量达206.9万辆,车型由单一品种发展到客货并重、大中小系列产品的可喜局面。

但是,和市场要求比,产品技术水平差距还很大。

在国内外汽车市场激烈竞争的局面下,产品技术质量已成为各厂家的第一生命线。

国外名厂已进入我国汽车业,合资产品已大批量投产。

但是基本上还是走“散件装车-引进消化图纸-逐步国产化”的道路。

造成了“产品批量生产之时即是市场淘汰之日”被动的局面,实践证明这种CKD(Complete knock down)方式是装不出自己的汽车工业的。

中国汽车的一个重要战略制高点-自主的产品开发能力尚未形成。

“中国汽车必须建立自主的产品开发能力!”已是政府和企业的共识。

CAE 技术可以在提高产品质量和建立产品开发能力方面,对汽车企业提供极大帮助。

ANSYS是最早通过ISO9001质量认证的设计分析软件,其全面的分析功能涉及结构、疲劳、热、流体、电磁场、碰撞、板金成形等汽车行业所需的各种分析仿真功能,产品应用的深度、广度、解算结果的高精度及其图形界面的易学易用,已经使之成为汽车产品开发必不可少的伙伴。

国际上,在广泛应用ANSYS进行产品开发的企业中,有限元分析已是设计链中必须的常规,没有有限元分析的设计不能进入下一个技术流程。

新车开发中的疲劳、寿命、振动、噪声等强度和刚度问题,可成熟地在设计阶段解决,大幅度提高了设计质量,缩短了产品开发周期,节省大量开发费用,同时避免了产品投放市场初期常常出现的质量问题而影响新产品的声誉。

这就可以使得企业集中力量于汽车的环保、节能和安全等现代汽车设计主题研究。

可以说,没有CAE应用,则没有产品的高质量,没有CAE则没有自主的产品开发能力。

二、现代汽车设计的新特点现代汽车向清洁、节能、安全和智能方向发展。

夹在质量和成本间的汽车设计数据空间越来越少。

ANSYS动力学分析的几个入门例子

ANSYS动力学分析的几个入门例子问题一:悬臂梁受重力作用发生大变形,求其固有频率。

图片附件: 1.jpg ( 4.85 K )基本过程:1、建模2、静力分析NLGEOM,ONSTRES,ON3、求静力解4、开始新的求解:modalSTRES,ONUPCOORD,1,ON 修正坐标SOLVE...5、扩展模态解6、察看结果/PREP7ET,1,BEAM189 !使用beam189梁单元MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,1,,210e9MPDATA,PRXY,1,,0.3MPDATA,DENS,1,,7850SECTYPE, 1, BEAM, RECT, secA, 0 !定义梁截面secASECOFFSET, CENTSECDATA,0.005,0.01,0,0,0,0,0,0,0,0K, ,,,, !建模与分网K, ,2,,,K, ,2,1,,LSTR, 1, 2LATT,1, ,1, , 3, ,1LESIZE,1, , ,20, , , , ,1LMESH, 1FINISH/SOL !静力大变形求解ANTYPE,0NLGEOM,1PSTRES,ON !计及预应力效果DK,1, , , ,0,ALL, , , , , ,ACEL,0,9.8,0, !只考虑重力作用TIME,1AUTOTS,1NSUBST,20, , ,1KBC,0SOLVEFINISH/SOLUTIONANTYPE,2 !进行模态求解MSA VE,0MODOPT,LANB,10MXPAND,10, , ,0 !取前十阶模态PSTRES,1 !打开预应力效应MODOPT,LANB,10,0,0, ,OFFUPCOORD,1,ON !修正坐标以得到正确的应力PSOLVE,TRIANG !三角化矩阵PSOLVE,EIGLANB !提取特征值和特征向量FINISH/SOLUEXPASS,1 !扩展模态解PSOLVE,EIGEXPFINISH/POST1SET,LIST !观察结果FINISH问题二:循环对称结构模态分析这是ANSYS HELP里的例子,但那个命令流似乎有些问题,下面是整理过的命令流。

ANSYS动力分析谱分析实例

ANSYS动力分析谱分析实例谱分析是一种常用的动力学分析方法,可以将时间域上的信号转化为频率域上的信号。

在ANSYS中,可以使用各种功能和工具进行谱分析。

接下来,我将为您介绍一个使用ANSYS进行动力学谱分析的实例。

假设我们有一个简单的悬臂梁结构,在悬臂梁的一端施加一个脉冲载荷,并且希望分析结构在这个载荷作用下的振动响应。

首先,在ANSYS中创建一个新的工作文件,并选择适当的分析类型。

对于动力学分析,我们可以选择"Transient Dynamic" (瞬态动力学)分析。

接下来,为悬臂梁结构设置适当的材料属性、几何尺寸和约束条件。

在本例中,我们选择一个简单的材料模型,例如线弹性材料。

我们还需要定义悬臂梁的几何尺寸和任何约束条件,例如固支或自由端。

然后,我们需要定义载荷。

在本例中,我们施加一个脉冲载荷,来模拟突然施加在结构上的外力。

脉冲载荷可以是一个正弦波、高斯函数或斯特朗函数。

在ANSYS中,我们可以使用一个时间函数来定义这个载荷。

现在,我们可以开始进行分析。

在动力学分析中,我们通常需要定义一个时间步长和总计算时间。

时间步长决定了计算的精确性和计算时间,通常需要根据结构的特性进行调整。

计算完成后,我们可以通过结果查看器或报告生成器来查看和分析结果。

对于动力学分析,我们通常关注的是结构的位移、速度和加速度等振动响应。

这些结果可以以时间序列图或频谱图的形式呈现。

对于谱分析,我们可以使用ANSYS中的频谱分析工具来进一步分析结果。

通过应用傅里叶变换,可以将时间域上的信号转换为频率域上的信号。

在ANSYS中,我们可以选择不同的频谱方法,如快速傅里叶变换、峰值谱分析和传递函数法。

通过进行谱分析,我们可以获得结构在不同频率下的振动响应信息。

这些信息可以帮助我们了解结构的固有频率、共振情况和模态形态,从而指导结构的设计和优化。

在这个实例中,我们演示了如何使用ANSYS进行动力学谱分析。

通过使用ANSYS的各种功能和工具,工程师可以预测和评估结构的振动响应,并进行结构的动态性能分析和优化。

ANSYS动力分析谱分析实例

A N S Y S动力分析-谱分析实例?? 谱分析实例- 工作台的响应谱分析说明:确定一个工作台在如下加速度谱作用下的位移和应力:操作指南:1. 清除数据库,读入文件table.inp 以创建模型的几何和网格。

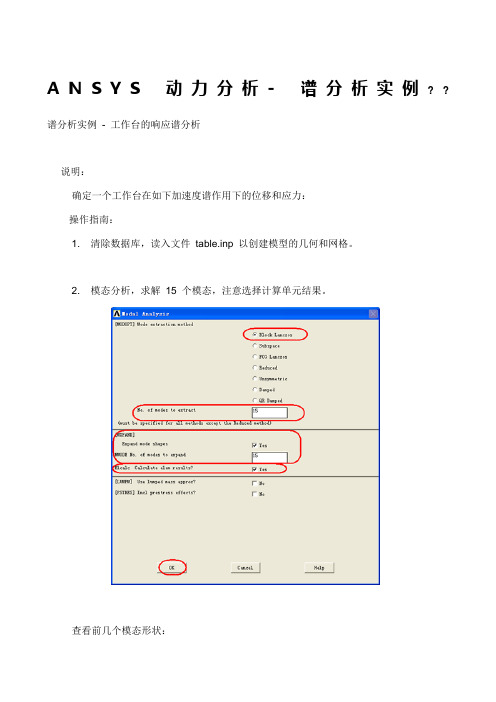

2. 模态分析,求解15 个模态,注意选择计算单元结果。

查看前几个模态形状:3. 返回/Solution,选择新分析- 谱分析:设置求解选项,选择单点谱分析,使用所有15 个模态:设置常数阻尼比0.01。

设置激励为X 方向的加速度谱:定义加速度谱:首先定义频率表:然后定义各频率点的谱值(加速度值):定义阻尼比为0.02,然后输入个频率点的加速度值:使用Show States 可以查看设置结果:选择模态组合方法:使用SRSS 方法进行模态叠加,输出类型为位移。

其中的有效门限值(significance threshold) 使得在模态组合时只包含主要的模态,模态的有效门限值是模态系数与最大模态系数的比值。

要在组合时包含所有模态,使用0 值作为门限值。

点击Solve -> Current LS 进行求解:进入POST1,首先读入 .mcom 文件(File -> Input File From ...),执行模态组合,然后查看桌子的位移,注意它的组号为9999:显示工作台的Mises 应力:注意:–大多数组合方法包含平方运算,这会导致应力分量正负号的丢失。

因此,从这些无正负号的应力分量导出的等效应力和主应力是非保守和不正确的;–如果对等效应力/ 应变和主应力/ 应变感兴趣,应该在读入jobname.mcom 文件前执行SUMTYPE, PRIN ( General Postprocessor > Load Case > Calc Options > Stress Option …) 命令。

从而会直接计算导出值,得到更为保守的结果。

设置如下,选择Comb Principals:从新读入 .mcom 文件,执行模态组合,然后查看桌子的应力,比前面Comb Conponent 略大一点:5. 如果有兴趣,自己可以分别在Y 和Z 方向施加加速度谱,重复这一分析。

Ansys动力学分析

(3)施加载荷与约束

为模型的端面添加固定约束,并施加力载荷(Force) ,大小为108N

.

– 模态分析 在outline中的Modal选项中右击,在弹出的快捷菜单中选 择Solve命令,进行求解 – 后处理 在outline中的Solution选项中右击,在弹出的快捷菜单中 选择Equivalent All Results 命令,进行求解 在outline中的Solution中选择Total Deformation(总变形) ,会显示一阶模态总变形分析云图,下图为模型的六阶 模态总变形分析云图

2 0

k12m12

2 0

0

k22m22

2 0

0 2[M ][K]0 特征方程

上述方程可求得两个根 01 、02

对于 01

可求得

A 11 A 21

,

对于 02

可求得

A 12 A 22

.

3.多自由度无阻尼线性系统

系统运动方程: M x K x 0 xRn

方程解为: x A si 0 n t ()

n 自由度系统: 0 i 一一对应 i 1~ n

0 i 特征值 (模态频率)

A(i)

A(i)

A(i) 1

R n1

An(i)

{ A (i) } 特征向量 (模态向量) 振动的形状

A(i) 描述了系统做第 i 阶主振动时具有的振动形态,称为第 i 阶主振型,或第 i 阶模态。

系统在各个坐标上都将以第 i 阶模态频率 0 i 做简谐振动,并且同时通过静平衡位置。

将上式两端同除以质量 m :

& x& (t)cx & (t)kx(t)Fcost

mm m

令:

ANSYS环境中的船舶推进轴系冲击动力学仿真计算

ANSYS环境中的船舶推进轴系冲击动力学仿真计算许庆新1沈荣瀛1臧述升2(1. 上海交通大学振动冲击噪声国家重点实验室,上海,200030,2.上海交通大学动力机械与工程实验室,上海,200030)摘要:本文提出了一种基于ANSYS环境的船舶推进轴系冲击动力学计算的方法。

首先采用有限元方法,把连续轴系离散成由二维梁单元构成的离散质量系统,轴承座处理成弹性约束的边界条件,螺旋桨简化为集中质量,求得轴系弯曲振动的固有频率和固有振型。

然后在垂向加速度冲击输入条件下,求解轴系任意点处的位移响应,以及轴承支承处的冲击应力。

通过一个工程计算实例,说明该方法的适用性。

关键词:推进轴系、冲击响应、仿真计算Simulation of Shock Dynamics of Ship Propulsive Shafting UsingANSYSXU Qingxin1 SHEN Rongying1 ZANG Shusheng2(1.Shanghai Jiaotong University State Key Laboratory of Vibration Shock Noise, Shanghai,200030 2.Shanghai Jiaotong University Power Mechanical Engineering Laboratory,Shanghai, 200030)Abstract : This paper discusses the method of simulation of shock dynamics of ship propulsive shafting by use of ANSYS. According to Finite Element Method, continuous shafting is considered as a discrete mass system in terms of 2D beam element, bearing block is considered as elastic constraint condition, and the propeller is simplified lumped mass, so the natural frequency and natural mode of flexural vibration of shafting can be calculated. Then, shock response of propulsive shafting and shock stress of bearing block under vertical acceleration shock can be computed. Finally, the practical engineering calculation example illustrates the availability of the proposed method.Keywords : propulsive shafting, shock response, simulation computing1 前言:船舶推进轴系是船舶动力系统的一个重要组成部分,它包括从主机输出端推力轴承直到螺旋桨之间的传动轴及轴上附件。

货车车轮踏面损伤ansys

货车车轮踏面损伤温度场与应力场的有限元分析XXXX 专业XX 班XXXX 学号 姓名摘 要:在铁路运输不断提速及重载的情况下,采用踏面制动方式制动的货车车轮承受着强摩擦、高热载荷及大轮轨作用力的恶劣条件,在反复制动时,车轮将产生热疲劳损伤而造成车轮的失效破坏。

本文根据货车的实际工作条件,对21t 轴重、速度为120 km/h 的货车车轮在一次紧急制动过程中的温度场和应力场分布进行了有限元模拟,分析了温度场和应力场的分布与货车车轮踏面损伤之间的关系。

研究结果表明,在整个制动过程中,温度与热应力的最高点都集中在闸瓦与车轮的接触摩擦面部位,且随着制动过程的温度不断上升,达到峰值后又缓缓降低;车轮的温度是由踏面向轮轴位置逐渐降低的,越靠近轮轴,温度与热应力值越低;制动结束后,车轮内部的温度高于踏面的温度,最大应力产生在车轮踏面之下。

关键词:货车车轮;温度场;应力场;有限元模拟;热疲劳损伤FEA of Temperature and Stress Field Distribution on the Touching Areaof Freight Train Wheel1引言提速和重载是提高铁路运输能力的有效措施,已成为铁路货车发展的趋势。

我国货车目前制动方式仍然是踏面制动,列车车轮在强摩擦、高热负荷以及大轮轨作用力等恶劣条件下工作。

列车在制动过程中,动能逐渐转变为制动装置产生的热能,对于采用踏面制动的高速重载铁路货车,这样的制动过程非常严苛,由此产生的热疲劳损伤已成为车轮失效的主要形式之一。

车轮经过多次制动后,会在车轮与铁轨的接触踏面上产生均匀分布的横向裂纹,周围会伴随剥离、掉块等现象。

因此,在国家倡导货运列车提速的前提下,现有的踏面制动正面临的严峻的挑战,也对车轮的抗热损伤能力和疲劳寿命提出了更高的要求。

由于热损伤和疲劳损伤都与车轮在紧急制动过程中的温度场和应力场分布有密切的关系,本文以21t 轴重、120km/h 的货运列车车轮为研究对象,拟结合具体货车车轮的结构,利用建模软件对其建模,通过有限元模拟其紧急制动过程中的温度场和应力场分布,并针对实际踏面损伤情况对其模拟准确性给予评估,为进一步研究车轮的热疲劳损伤提供技术参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第31例冲击动力学分析实例——车辆受起伏路面激励的响应分析本例用ANSYS LS-DYNA分析了车辆受起伏路面激励的响应,研究了创建车辆和负载模型的方法,研究了模拟和施加起伏路面激励载荷的方法。

31.1问题描述为了分析车辆受起伏路面激励的响应,可以建立如图31-1所示的简化模型。

由于矿石的冲击只作用于车辆底板,所以忽略车辆其余部分,车辆悬挂系统用弹簧阻尼系统模拟。

在弹簧阻尼系统的端部施加随时间变化的位移载荷,以模拟起伏路面对车辆的激励。

本例各物理量单位如下:长度为mm;力为N;时间为s;质量为t;应力及材料弹性模量均为MPa;密度为t/m3;加速度为mm/s2。

31.2分析步骤31.2.1 运行AN5YSJLS-LIYNA用ANSYS产品启动器(图31-1)运行ANSYS LS-DYNA:开始→程序→ANSYS13.0→Mechanical APDL Product launch→选择Simulation Environment(分析环境)为ANSYS,选择License(授权)为ANSYS Multiphysics/LS-DYNA,设置Working Directory(工作目录)和Initial Jobname(初始任务名)等→Run。

图31-2ANSYS产品启动器31. 2.2定义任务名拾取菜单Utility Menu→File→Change Jobname,弹出如图31-3所示的对话框,在“[/FILNAM]”文本框中输入EXAMPLE31,单击“OK”按钮。

图31-3定义任务名对话框31.2.3选择单元类型拾取菜单Main Menu→Preprocessor→Element Type→Add/Edit/Delete,弹出如图31-4所示的对话框,单击“Add…”按钮;弹出如图31-5所示的对话框,在左侧列表中选"LS-DYNA Explicit",在右侧列表中选“3D Solid 164”,单击“Apply”按钮:再在右侧列表中选“Thin Shell163”,单击“Apply”按钮;再在右侧列表中选“Sprng-Dampr 165”单击“OK”按钮。

最后关闭如图31-4所示的对话框。

图31-4单元类型对话框图31-5单元类型库对话框31.2.4定义实常数拾取菜单Main Menu→Preprocessor→Real Constants,单击“Real Constants”对话框的“Add…”按钮,在“Element Typefor Real Constants”的列表中选择“Type 2SHELL163”,单击“OK”按钮:再单击“Real Constants Set Number 1,for THINSHELL163”对话框中的“OK”按钮,弹出如图31-6所示的对话框,在“SHRF”文本框中输入5/6(剪切因子),在“NIP”文本框中输入3(沿壳厚度方向的积分点数),在“T1”文本框中输入12(壳厚度),单击“OK”按钮。

再次单击“Real Constants”对话框的“Add…”按钮,在“Element Type for Real Constants”的列表中选择“Type 3 COMBI165”,单击“OK”按钮;再单击“Real Constants Set Number 2,for COMBI165”对话框中的“OK”按钮。

最后单击“Real Constants”对话框中的“Close”按钮。

图31-6设置实常数对话框31.2.5 定义材料模型拾取菜单Main Menu->Preprocessor→Material Props→Material Models,弹出如图31-7所示的对话框,在右侧列表中依次拾取“LS-DYNA”、“Linear”、“Elastic”、"Isotropic ",弹出如图31-8所示的)对话框,在“DENS”、“EX”、“NUXY”文本框中分别输入7.8e-9(密度)、2e5(弹性模量)、0.3(泊松比),单击“OK”按钮。

单击如图31-7所示对话框的菜单项Material→New Model,然后单击弹出的“Define Material ID”对话框中的“OK”按钮。

在右侧列表中依次拾取“LS-DYNA”、“Rigid Material”,弹出如图31.-9所示的对话框,在“DENS”、“Ⅸ”、“NUXY”文本框中分别输入2.5e-9、0.28e5、0.4,选择“Translational Constraint Parameter”(平动约束)下拉列表框选择"RotationalConstraint Parameter“All rotations”,单击“OK.”按钮。

图31-7材料类型对话框图31-8材料特性对话框图31-9材料特性对话框单击如图31-7所示对话框中的菜单项Material→New Model,然后单击弹出的“Define Material ID”对话框中的“OK”按钮。

在右侧列表中依次拾取" LS-DYNA"、" Discrete Element Properties"、“Spring”、“Linear Elastic”,弹出如图31-10所示的对话框,在“Spring Constant”文本框中输入200(弹簧刚度),单击“OK”按钮。

单击如图31-7所示对话中框的菜单项Material→New Model,然后单击弹出的“Define Material ID”对话框中的“OK”按钮。

在右侧列表中依次拾取"LS-DYNA"、“Discrete Element Properties”、"Damper"、“Linear Viscosity”,弹出如图31-11所示的对话框,在“Damping Constant”文本框中输入0.06(阻尼系数),单击“OK”按钮。

最后关闭如图31-7所示的对话框。

图31-10材料特性对话框图31-11材料特性对话框31.2.6创建关键点拾取菜单Main Menu→Preprocessor→Modeling→Create→Keypoints→In Active CS,弹出如图31-12所示的对话框,在“NPT”文本框中输入1,在“X,Y,Z”文本框中分别输入-800,0,-1500,单击“Apply”按钮。

按同样的步骤创建关键点2(-800,0,1500)、3(800,0,1500), 4(800,0,-1500),最后单击“OK”按钮。

图31-12创建关键点对话框31.2.7改变视点单击图形窗口右侧显示控制工具条上的剧按钮31.2.8由关键点创建面拾取菜单Main Menu→Preprocessor→Modeling-Create →Areas→Arbitrary→Through KPs,弹出拾取窗口,依次拾取关键点1、2、3、4,单击“OK”按钮。

31.2.9创建块拾取菜单Main Menu→Preprocessor →Modeling→Create→Volumes→Block→By Dimension,弹出如图31-13所示的对话框,在“X1,X2”文本框中分别输入-100,100,在“Y1,Y2”文本框中分别输入0,200,在“Z1,Z2”文本框中分别输入-100,100,单击“OK”按钮。

图31-13创建块对话框31.2.10显示面拾取菜单Utility Menu→Plot→Areas。

31.2.11划分单元拾取菜单Main Menu→Preprocessor→Meshing→MeshTool,弹出如图31-14所示的对话框,本步骤的所有操作均在此对话框下进行。

(1)对面划分单元。

选择"Element Attributes"下拉列表框为“Areas”,单击下拉列表框后面的“Set”按钮,弹出拾取窗口,选择矩形面1,单击"OK"按钮,弹出如图31-15所示的对话框,选择“MAT”下拉列表框为1,选择“REAL”下拉列表框为1,选择“TYPE”下拉列表框为2 SHELL163,单击“OK”按钮;单击如图3-14所示“Size Controls”区域中“Global”后面的“Set”按钮,弹出如图31-16所示的对话框,在“SIZE”文本框中输入180,单击“OK”按钮;在如图31-14所示对话框的“Mesh”区域,选择“Mesh”下拉列表框为Areas,选择单元形状为“Quad”(四边形),选择划分单元的方法为“Mapped”(映射);单击“Mesh”按钮,弹出拾取窗口,拾取矩形面1,单击“OK”按钮。

(2)显示面。

拾取菜单Utility Menu→Plot→Areas。

(3)对体划分单元。

选择"Element Attributes"下拉列表框为“Volumes”,单击下拉列表框后面的“Set”按钮,弹出拾取窗口,选择六面体1,单击“OK”按钮,弹出类似如图31-15所示的对话框,选择" MAT"下拉列表框为2,选择" TYPE"下拉列表框为1SOLID164,单击“OK”按钮;单击“Size Controls”区域中“Global”后面的“Set”按钮,弹出如图31-16所示的对话框,在“SIZE”文本框中输入100,单击“OK”按钮;在如图31-14所示对话框的“Mesh”区域选择“Mesh”下拉列表框为Volumes,选择单元形状为“Hex”(六面体),选择划分单元的方法为“Mapped";单击“Mesh”按钮,弹出拾取窗口,拾取六面体1,单击“OK”按钮。

单击“Close”按钮关闭如图31-14所示的对话框。

图31-14单元工具对话框图31-15面属性对话框图31-16单元尺寸对话框31.2.12创建节点拾取菜单Main Menu→Preprocessor→Modeling→Created Nodes→In Active CS,弹出如图31-17所示的对话框,在“NODE”文本框中输入980,在“x,Y,Z”文本框中分别输入-8,-1500,单击“Apply”按钮;在“NODE”文本框中输入981,在“X,Y,Z”文本框中分别输入800,-500,-1500,单击“Apply”按钮;在“NODE”文本框中输入982,在“x,Y,Z”文本框中分别输入800,-500,1500,单击“apply”按钮;在“NODE”文本框中输入983,在“X,Y,Z”文本框中分别输入-800,-500,1500,单击“OK”按钮。