乙醇-水分离过程连续精馏塔的设计

乙醇和水的精馏塔设计

乙醇和水的精馏塔设计精馏是一种分离液体混合物中组分的常用方法,可通过蒸馏分离甲醇和水的混合物。

对于乙醇和水的精馏塔设计,需要考虑一系列参数和流程,包括进料组成、操作压力、图形塔塔板、冷凝器设计、降低能量消耗等。

以下是一个基本的乙醇和水的精馏塔设计方案。

1.塔板设计在乙醇和水的精馏塔设计中,决定了塔板数的重要参数是所需的乙醇纯度。

一般来说,纯度要求越高,所需的塔板数就越多。

可使用的常用塔板设计方法有McCabe-Thiele方法和Ponchon-Savarit方法。

2.冷凝器设计冷凝器用于冷凝乙醇蒸汽,使其凝结成液体后下降到下部分的收集器中。

冷凝器设计需要考虑的重要参数包括进料温度、出料温度、乙醇和水的蒸汽压力和流量等。

一般来说,选择多管冷凝器比单管冷凝器更适合于高效的冷凝过程。

3.降低能量消耗乙醇和水的精馏过程中,能量消耗是一个重要的考虑因素。

为了降低能量消耗,可以引入热回收系统,如热交换器,将高温的废气中的热能回收使用。

此外,也可以考虑采用较低的操作压力,通过降低汽化温度来减少所需的加热能量。

4.控制塔板温度在乙醇和水的精馏塔设计中,控制各个塔板的温度非常重要,以确保塔板能够正常工作。

一种常见的温度控制方法是在塔板上设置温度传感器,并通过自动化控制系统调节冷凝器的冷却剂流量来控制塔板温度。

5.回流比的选择回流比是决定乙醇和水精馏塔效率的重要因素。

回流比的选择应根据塔板的数量、损失和乙醇纯度等因素来合理决定。

一般来说,较高的回流比可以提高纯度,但同时也会增加能源消耗。

6.热平衡以上是一个基本的乙醇和水的精馏塔设计方案。

根据实际情况和具体需求,还需要根据实际的进料组成、产量、纯度和环境要求等因素进行调整。

分离乙醇水精馏塔设计(含经典工艺流程图和塔设备图)

分离⼄醇⽔精馏塔设计(含经典⼯艺流程图和塔设备图)分离⼄醇-⽔的精馏塔设计设计⼈员:所在班级:化学⼯程与⼯艺成绩:指导⽼师:⽇期:12化⼯原理课程设计任务书⼀、设计题⽬:⼄醇---⽔连续精馏塔的设计⼆、设计任务及操作条件(1)进精馏塔的料液含⼄醇35%(质量分数,下同),其余为⽔;(2)产品的⼄醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)⽣产能⼒为50000吨/年90%的⼄醇产品;(5)每年按330天计,每天24⼩时连续运⾏。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态⾃选c)回流⽐⾃选d)加热蒸汽压⼒低压蒸汽(或⾃选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:31、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的⼯艺条件及有关物性数据的计算;4)精馏塔的塔体⼯艺尺⼨计算;5)塔板主要⼯艺尺⼨的计算;6)塔板的流体⼒学验算;7)塔板负荷性能图;8)精馏塔接管尺⼨计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制⽣产⼯艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下⼄醇---⽔体系的t-x-y 数据;2.⼄醇的密度、粘度、表⾯张⼒等物性参数。

4⼀、设计题⽬:⼄醇---⽔连续精馏塔的设计⼆、设计任务及操作条件:进精馏塔的料液含⼄醇35%(质量分数,下同),其余为⽔;产品的⼄醇含量不得低于90%;塔顶易挥发组分回收率为99%,⽣产能⼒为50000吨/年90%的⼄醇产品;每年按330天计,每天24⼩时连续运⾏。

塔顶压强4kPa (表压)进料热状态⾃选回流⽐⾃选加热蒸汽压⼒低压蒸汽(或⾃选)单板压降≤0.7kPa。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料⼄醇的组成 xF==0.1740原料⼄醇组成 xD0.7788塔顶易挥发组分回收率90%平均摩尔质量 MF =由于⽣产能⼒50000吨/年,.则 qn,F所以,qn,D562)塔板数的确定:甲醇—⽔属⾮理想体系,但可采⽤逐板计算求理论板数,本设计中理论塔板数的计算采⽤图解法。

乙醇水连续精馏塔的设计

乙醇—水连续精馏塔的设计目的:通过课程设计进一步巩固课本所学的容,培养学生运用所学理论知识进行化工单元过程设计的初步能力,使所学的知识系统化,通过本次设计,应了解设计的容,方法及步骤,使学生具有调节技术资料,自行确定设计方案,进行设计计算,并绘制设备条件图、编写设计说明书。

在常压连续精馏塔中精馏分离含乙醇20%的乙醇—水混合液,分离后塔顶馏出液中含乙醇量不小于94%,塔底釜液中含乙醇不高于4%(均为质量分数)。

已知参数:(1)设计任务●进料乙醇 X = 20 %(质量分数,下同)●生产能力 Q = 80 t/d●塔顶产品组成 > 94 %●塔底产品组成 < 0.1 %(2)操作条件●操作压强:常压●精馏塔塔顶压强:Z = 4 KPa●进料热状态:泡点进料●回流比:自定待测●冷却水: 20 ℃●加热蒸汽:低压蒸汽,0.2 MPa●单板压强:≤ 0.7●全塔效率:E T = 52 %●建厂地址:地区●塔顶为全凝器,中间泡点进料,筛板式连续精馏设计容:(1)设计方案的确定及流程说明(2)塔的工艺计算(3)塔和塔板主要工艺尺寸的计算(a、塔高、塔径及塔板结构尺寸的确定;b、塔板的流体力学验算;c、塔板的负荷性能图)(4)设计结果概要或设计一览表(5)精馏塔工艺条件图(6)对本设计的评论或有关问题的分析讨论目录一、精馏流程的确定 (3)二、课程设计报告容 (4)1.塔的物料计算 (4)1.1 料液及塔顶、塔底产品含乙醇摩尔分数 (4)1.2 平均摩尔质量 (4)1.3 物料衡算 (4)2.塔板数的确定 (5)2.1 理论塔板数的求取 (5)2.2 全塔效率 (7)2.3 实际塔板数 (7)3.塔点工艺条件及物性数据计算 (7)3.1 操作压强 (7)3.2 温度 (7)3.3 平均摩尔质量 (8)3.4 平均密度 (8)3.5 液体表面力 (10)3.6 液体黏度 (10)4.精馏段气液负荷计算 (11)5.塔和塔板主要工艺尺寸计算 (12)5.1 塔径 (12)5.2 溢流装置 (13)5.3 塔板布置 (16)5.4 筛孔数与开孔率 (16)5.5 塔的有效高度(精馏段) (17)5.6 塔高计算 (17)6.筛板的流体力学验算 (17)6.1 气体通过筛板压强降相当的液柱高度 (17)6.2 雾沫夹带量的验算 (19)6.3 漏液的验算 (19)6.4 液泛验算 (19)7.塔板负荷性能图 (20)7.1 雾沫夹带线(1) (20)7.2 液泛线(2) (21)7.3 液相负荷上限线(3) (22)7.4 漏液线(气相负荷下限线)(4) (22)7.5 液相负荷下限线(5) (23)8.筛板塔的工艺设计计算结果总表 (24)9.精馏塔的附属设备及接管尺寸 (25)三、设计小结 (26)四、主要参考文献 (26)一、精馏流程的确定乙醇—水混合液经原料预热器加热至泡点后,送入精馏塔。

化工原理水-乙醇连续精馏塔设计

【设计计算】(一)设计方案的确定本设计任务为分离乙醇和水的混合物。

对于二元混合物的分离,应采用常压下的连续精馏装置。

本设计采用泡点进料,将原料液经过预热器加热至泡点后送入精馏塔内,塔顶上升蒸汽采用全凝气冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器后送入储罐。

该物系属不易分离物系,最小回流比较小,故操作回流比取最小回流比的1.6倍,塔釜采用直接加热蒸汽加热,塔底产品经冷却后送至储罐。

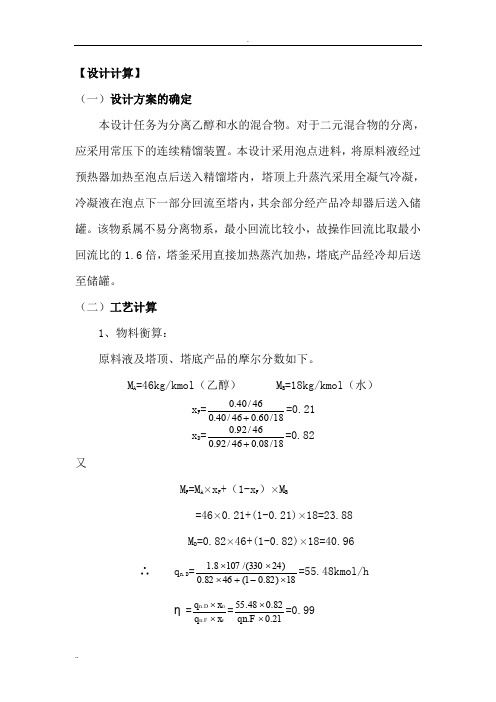

(二)工艺计算1、物料衡算:原料液及塔顶、塔底产品的摩尔分数如下。

M A =46kg/kmol (乙醇) M B =18kg/kmol (水)x F =18/60.046/40.046/40.0+=0.21x D =18/08.046/92.046/92.0+=0.82又M F =M A ×x F +(1-x F )×M B=46×0.21+(1-0.21)×18=23.88 M D =0.82×46+(1-0.82)×18=40.96 ∴ q n.D =18)82.01(4682.0)24330/(1078.1⨯-+⨯⨯⨯=55.48kmol/hη=F D x q x q F n D n ⨯⨯..=21.0.82.048.55⨯⨯F qn =0.99∴ q n.F =218.82kmol/hq n.D /q n.F =(x F -x W )/(x D -x W )即 55.48/218.82=wwx x --82.021.0∴ x w =0.00295q n.F ×x F =q n.D +q n.w ×x w218.82×0.21=55.48×0.82+q n.w ×0.00295 ∴ q n.w =155.46kmol2、R min 的确定0.000.050.100.150.200.250.300.350.400.450.500.550.600.650.700.750.800.850.900.951.000.000.050.100.150.200.250.300.350.400.450.500.550.600.650.700.750.800.850.900.951.00yx24610246810图1乙醇—水体系为非理想体系,其平衡曲线有下凹部分,当操作线与q 线的交点尚未落在平衡线上之前,操作线已与平衡线相切,如图1。

乙醇水连续精馏塔的设计

乙醇—水连续精馏塔的设计目的:通过课程设计进一步巩固课本所学的容,培养学生运用所学理论知识进行化工单元过程设计的初步能力,使所学的知识系统化,通过本次设计,应了解设计的容,方法及步骤,使学生具有调节技术资料,自行确定设计方案,进行设计计算,并绘制设备条件图、编写设计说明书。

在常压连续精馏塔中精馏分离含乙醇20%的乙醇—水混合液,分离后塔顶馏出液中含乙醇量不小于94%,塔底釜液中含乙醇不高于4%(均为质量分数)。

已知参数:(1)设计任务●进料乙醇 X = 20 %(质量分数,下同)●生产能力 Q = 80 t/d●塔顶产品组成 > 94 %●塔底产品组成 < 0.1 %(2)操作条件●操作压强:常压●精馏塔塔顶压强:Z = 4 KPa●进料热状态:泡点进料●回流比:自定待测●冷却水: 20 ℃●加热蒸汽:低压蒸汽,0.2 MPa●单板压强:≤ 0.7●全塔效率:E T = 52 %●建厂地址:天津地区●塔顶为全凝器,中间泡点进料,筛板式连续精馏设计容:(1)设计方案的确定及流程说明(2)塔的工艺计算(3)塔和塔板主要工艺尺寸的计算(a、塔高、塔径及塔板结构尺寸的确定;b、塔板的流体力学验算;c、塔板的负荷性能图)(4)设计结果概要或设计一览表(5)精馏塔工艺条件图(6)对本设计的评论或有关问题的分析讨论目录一、精馏流程的确定 (3)二、课程设计报告容 (3)1.塔的物料计算 (3)1.1 料液及塔顶、塔底产品含乙醇摩尔分数 (3)1.2 平均摩尔质量 (3)1.3 物料衡算 (3)2.塔板数的确定 (4)2.1 理论塔板数的求取 (4)2.2 全塔效率 (6)2.3 实际塔板数 (6)3.塔点工艺条件及物性数据计算 (6)3.1 操作压强 (6)3.2 温度 (6)3.3 平均摩尔质量 (7)3.4 平均密度 (7)3.5 液体表面力 (9)3.6 液体黏度 (9)4.精馏段气液负荷计算 (10)5.塔和塔板主要工艺尺寸计算 (11)5.1 塔径 (11)5.2 溢流装置 (12)5.3 塔板布置 (15)5.4 筛孔数与开孔率 (15)5.5 塔的有效高度(精馏段) (16)5.6 塔高计算 (16)6.筛板的流体力学验算 (16)6.1 气体通过筛板压强降相当的液柱高度 (16)6.2 雾沫夹带量的验算 (18)6.3 漏液的验算 (18)6.4 液泛验算 (18)7.塔板负荷性能图 (19)7.1 雾沫夹带线(1) (19)7.2 液泛线(2) (20)7.3 液相负荷上限线(3) (21)7.4 漏液线(气相负荷下限线)(4) (21)7.5 液相负荷下限线(5) (22)8.筛板塔的工艺设计计算结果总表 (23)9.精馏塔的附属设备及接管尺寸 (24)三、设计小结 (25)四、主要参考文献 (25)一、精馏流程的确定乙醇—水混合液经原料预热器加热至泡点后,送入精馏塔。

分离乙醇水精馏塔设计含工艺流程图和塔设备图

分离乙醇水精馏塔设计含工艺流程图和塔设备图集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]分离乙醇-水的精馏塔设计设计人员:所在班级:化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇---水体系的t-x-y 数据;2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。

塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料乙醇的组成 xF==原料乙醇组成塔顶易挥发组分回收率90%平均摩尔质量 MF =由于生产能力50000吨/年,.则 qn,F所以,qn,D2)塔板数的确定:甲醇—水属非理想体系,但可采用逐板计算求理论板数,本设计中理论塔板数的计算采用图解法。

分离乙醇水精馏塔设计(含经典实用工艺流程图和塔设备图)

分离乙醇-水的精馏塔设计设计人员:所在班级:化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇---水体系的t-x-y 数据;2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。

塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤0.7kPa。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料乙醇的组成 xF==0.1740原料乙醇组成 xD0.7788塔顶易挥发组分回收率90%平均摩尔质量 MF =由于生产能力50000吨/年,.则 qn,F所以,qn,D2)塔板数的确定:甲醇—水属非理想体系,但可采用逐板计算求理论板数,本设计中理论塔板数的计算采用图解法。

分离乙醇水的精馏塔设计

分离乙醇水的精馏塔设计乙醇水精馏塔是一种用于分离乙醇和水的设备。

在这种精馏塔中,乙醇和水的混合物被加热,使其沸点降低,然后通过不同的沸点将两种液体分离出来。

下面是一个简单的乙醇水精馏塔设计:1. 塔体设计:精馏塔通常由一个垂直的圆柱形塔体和内部填料组成。

塔体内部通常分为若干个段,每个段都有一个或多个塔板或填料层。

通过管道,将混合物从底部引入,加热蒸发,然后从顶部输出。

2. 加热系统:乙醇水混合物在精馏塔中被加热,使其沸点降低。

通常采用蒸汽或热水来加热塔体,通过外部加热交换器将能量传递给塔体内的混合物。

3. 分离原理:乙醇和水的沸点不同,所以在塔体内加热时,乙醇和水会分别蒸发,并在不同的段或填料层分离。

乙醇的沸点比水低,所以乙醇首先蒸发,然后在塔体内向上升,水则在更低的位置蒸发,形成乙醇和水的分离。

4. 冷凝系统:在塔体的顶部设置冷凝器,将上升的蒸汽冷凝成液体,分离出乙醇和水。

分离后的乙醇和水分别通过不同的管道送出。

5. 控制系统:精馏塔需要一个精确的控制系统来控制加热和冷却过程,以确保分离效果达到最佳状态。

总的来说,乙醇水精馏塔通过加热和冷凝的过程,利用乙醇和水的沸点差异,将两种液体有效分离。

这种精馏塔设计可以在工业生产中用于大规模分离乙醇和水,满足不同领域的需求。

很高兴继续为您介绍乙醇水精馏塔的相关内容。

6. 塔板或填料层设计:精馏塔内部通常设置有塔板或填料层,用于增加表面积,促进蒸汽和液体的接触,从而促进分离。

常用的塔板类型包括泡沫塔板和穿孔塔板,填料层则可以选择球状或鼓形填料等。

这些设计可有效提高乙醇和水的分离效率。

7. 操作方法:在精馏过程中,需要注意控制加热温度、冷却温度、流速等参数,以保证所得到的乙醇和水的纯度和分离效率。

为此,通常采用自动化控制系统,监测和调整各项参数,提高操作的稳定性和效率。

8. 安全措施:在乙醇水精馏过程中,需要注意防止乙醇的挥发和着火,避免发生危险。

因此,需要设置相应的通风排气系统,并且保证设备的密封性良好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《化工原理》课程设计标题:乙醇-水分离过程连续精馏塔的设计学院医药化工学院专业应用化学班级 10化妆品(1)班姓名沈梓锋学号 1015512115指导教师朱继芳、龙春霞2012年 12 月 21日目录1.设计方案的确定 (1)2.操作条件和基础数据 (1)3.精馏塔的物料衡算 (1)3.1 原料液及塔顶、塔底产品的摩尔分率 (1)3.2 原料液及塔顶、塔底产品的平均摩尔质量 (2)3.3 物料衡算 (2)4.塔板数的确定 (2)4.1 理论板层数N T的求取 (2)4.1.1 求最小回流比及操作回流比 (2)4.1.2 求精馏塔的气、液相负荷 (4)4.1.3 求操作线方程 (4)4.1.4 图解法求理论板层数 (5)4.2 塔板效率的求取 (6)4.3 实际板层数的求取 (7)5.精馏塔的工艺条件及有关物性数据的计算 (6)5.1 操作压力计算 (7)5.2 操作温度计算 (7)5.3 平均摩尔质量的计算 (8)5.4 平均密度的计算 (8)5.4.1 气相平均密度计算 (8)5.4.2 液相平均密度计算 (8)5.5 液体平均表面张力计算 (9)5.6 液体平均粘度计算 (10)6.精馏塔的塔体工艺尺寸计算 (10)6.1 塔径的计算 (10)6.1.1 精馏段塔径的计算 (10)6.1.2 提馏段塔径的计算 (11)6.2 精馏塔有效高度的计算 (12)6.3 精馏塔(板式塔)的高度计算 (12)7.塔板主要工艺尺寸的计算 (13)7.1 溢流装置计算 (13)7.1.1 堰长l W (13)7.1.2 溢流堰高度h W (13)7.1.3 弓形降液管宽度W d和截面积A f (13)7.1.4 降液管底隙高度h o (14)7.2 塔板布置 (14)7.2.1 塔板的分块 (14)7.2.2 边缘区宽度确定 (14)7.2.3 开孔区面积计算 (14)7.2.4 筛孔计算及其排列 (14)8.筛板的流体力学验算 (15)8.1 塔板降 (15)8.1.1 干板阻力h c计算 (15)8.1.2 气体通过液层的阻力h l计算 (15)8.1.3 液体表面张力的阻力hσ计算 (16)8.2 液面落差 (16)8.3 液沫夹带 (16)8.4 漏液 (16)8.5 液泛 (17)9.塔板负荷性能图 (17)9.1 漏液线 (17)9.2 液沫夹带线 (18)9.3 液相负荷下限线 (19)9.4 液相负荷上线线 (19)9.5 液泛线 (19)10.主要工艺接管尺寸的计算和选取 (22)10.1 蒸汽出口管的管径计算 (22)10.2 回流液管的管径计算 (22)10.3 进料液管的管径计算 (23)10.4 釜液排出管的管径计算 (23)10.5 人孔相关尺寸的选取 (24)11.塔板主要结构参数表 (24)12.设计过程的评述及有关问题的讨论 (25)13参考文献 (26)14. 主要符号说明 (27)15. 附图(工艺流程简图、主体设备设计条件图) (29)1.设计方案的确定本设计任务为分离乙醇—水混合物提纯乙醇,采用连续精馏塔提纯流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,回流比较大,故操作回流比取最小回流比的1.1倍。

塔釜采用直接蒸汽加热,塔底产品经冷却后送至储罐。

2.操作条件和基础数据进料中乙醇含量(质量分数) w f =0.30; 产品中乙醇含量(质量分数) w d =0.90; 塔釜中乙醇含量(质量分数) w W =0.006; 生产能力 D'=10吨/年; 塔顶操作压力 4kPa (表压)操作; 进料热状况 泡点进料; 根据上述工艺条件作出筛板塔的设计计算如下。

3.精馏塔的物料衡算3.1 原料液及塔顶、塔底产品的摩尔分率 乙醇的摩尔质量 kmol kg M A /07.46= 水的摩尔质量 kmol kg M B /02.18=410*836.702.18/998.007.46/002.007.46/002.0818.002.18/08.007.46/92.007.46/92.0144.002.18/70.007.46/30.007.46/30.0-=+==+==+=W D F x x x3.2 原料液及塔顶、塔底产品的平均摩尔质量 M F =0.144×46+(1-0.144)×18=22.032M D =0.818×46+(1-0.818)×18=40.904M W =0.0007836×46+(1-0.00007836)×18=18.022 3.3 物料衡算每年300天,每天工作24小时,其产量为20500吨/年故塔顶产品流量为 h kmol D /607.69904.40)24300/(10205003=⨯⨯=总物料衡算 W W D F +=+=607.69乙醇的物料衡算 W F 410*836.7723.57*818.0144.0-+=⨯ 联立解得 h kmol F /372.397=h kmol W /765.327=4.塔板数的确定4.1 理论板层数N T 的求取4.1.1求最小回流比及操作回流比乙醇-水是非理想物系,先根据乙醇-水平衡数据(见下表1)【1】,绘出平衡线,如图(a )所示,然后由a (0.818,0.818)点出发作平衡线的切线,由于是泡点进料,此切线与q 线交于d 点,d 点坐标为(q q y x ,)。

表1 乙醇-水平衡数据液相中乙醇摩尔分数 气相中乙醇摩尔分数液相中乙醇摩尔分数气相中乙醇摩尔分数0.0 0.0 0.25 0.551 0.01 0.11 0.30 0.575 0.02 0.175 0.40 0.614 0.04 0.273 0.50 0.657 0.06 0.34 0.60 .0698 0.08 0.392 0.70 0.755 0.10 0.43 0.80 0.82 0.14 0.482 0.894 0.894 0.18 0.513 0.95 0.942 0.200.5251.01.0因为0.144q F x x ==,在图上读出0.442q y = 于是 min 0.8180.4421.2690.4420.144D q q qx y R y x --===--取操作回流比为2,则905.1269.15.15.1min =⨯==R R 4.1.2 求精馏塔的气、液相负荷hkmol V V h kmol F L L h kmol D R V hkmol RD L /822.135/478.407378.329099.78/822.135723.57)1353.1()1(/099.78723.57353.1''===+=+==⨯+=+==⨯==4.1.3 求操作线方程 精馏段操作线方程为 348.0575.0818.0822.135723.57822.135099.78+=⨯+=+=x x x V D x V L y D 提馏段操作线方程为00157.0000.310*836.7822.135655.271822.135478.407'4''''''-=⨯-=-=-x x x VW x V L y W4.1.4 图解法求理论塔板数采用图解法求理论板层数,如图(b )所示。

(图B)求解结果为:总理论塔板数)N(20包括再沸器T进料板位置第16 块板4.2 塔板效率的求取操作温度计算: ASA由乙醇—水的气液两相平衡图【1】可查得组成分别为⎪⎩⎪⎨⎧===-410*836.7144.0818.0WF D x x x 的泡点温度:⎪⎩⎪⎨⎧︒=︒=︒=Ct C t C t W F D 0.995.846.78塔釜温度:进料板温度:塔顶温度: 由乙醇—水的气液两相平衡图可查得:塔顶和塔釜的气液两相组成为: ⎪⎪⎩⎪⎪⎨⎧⎩⎨⎧==⎩⎨⎧==-030.010*836.7822.0818.04A A A A y x y x 塔釜:塔顶:查化工物性算图手册得:⎩⎨⎧==06.15023.1底顶αα则塔内相对挥发度:925.306.15*023.1==⋅=底顶αααm 全塔液体平均粘度的计算:液相平均粘度的计算,即 i i Lm x μμlg lg ∑= 塔顶液相平均粘度的计算 由C 3.78︒=D t ,查手册【2】得:s m P a A ⋅=46.0μ s m P a B ⋅=35.0μ )35.0lg(182.0)46.0(818.0lg +=g LD m μ 解出 s m P a L D m ⋅=438.0μ 塔底液相平均粘度的计算030.0=A y 塔釜由C 0.99︒=W t ,查手册【3】得:s mP A ⋅=36.0μ s m P a B ⋅=26.0μ 【1】)26.0lg()10*836.71()36.0lg(10*836.7lg 44---+=LWm μ解出 s m P a L W m ⋅=27.0μ则全塔液相平均粘度为s mP Lm ⋅=+=353.02)267.0438.0(μ故 s mP Lm ⋅==386.1353.0*925.3m μα查奥康内尔(o' con ne ll )关联图【1】得: %460=E因为筛板塔全塔效率相对值为1.1【1】,故精馏塔的全塔效率为%6.50%461.11.10=⨯=⨯=E E4.3 实际板层数的求取精馏段实际板层数 32506.016==精N提馏段实际板层数 8506.0/4==提N5.精馏塔的工艺条件及有关物性数据的计算以精馏段为例进行计算。

5.1 操作压力计算塔顶操作压力 k P a P D 3.1053.1014=+=每层塔板压降 k P a P 7.0=∆进料板压力 k P a P F 7.127327.03.105=⨯+=精馏段平均压力 k P a P m 5.1162)7.1273.105(=+=5.2 操作温度计算从乙醇—水溶液的气液相平衡图【1】查得各点的泡点温度(近似看作是操作温度)为:塔顶温度 C 3.78︒=D t进料板温度 C 6.84︒=F t 精馏段平均温度为:C 5.812)6.843.78(︒=+=m t5.3 平均摩尔质量计算塔顶平均摩尔质量计算由818.01==y x D ,查平衡曲线(见图(b )),得kmolkg M kmol kg M x LDm VDm /306.4002.18)656.01(07.46795.0/904.4002.18)818.01(07.46818.0795.01=⨯-+⨯==⨯-+⨯==进料板平均摩尔质量计算由图解理论板(见图(b )),得454.0=F y查平衡曲线(见图(b )),得133.0=F x k m o lkg M VFm /755.3002.18)454.01(07.46454.0=⨯-+⨯= k m ol kg M LFm /750.2102.18)133.01(07.46133.0=⨯-+⨯= 精馏段平均摩尔质量k m o lkg M Vm /829.352)755.30904.40(=+= k m o lkg M Lm /028.312)750.21306.40(=+= 5.4 平均密度计算5.4.1 气相平均密度计算由理想气体状态方程计算,即3/593.1)15.2735.81(314.8829.35200.131m kg RT M P m Vm m Vm =+⨯⨯==ρ 5.4.2 液相平均密度计算液相平均密度依下式计算,即i i Lm a ρρ∑=1塔顶液相平均密度的计算由C 6.78︒=D t ,查手册【2】得3/5.611m kg A =ρ 3/5.973m kg B =ρ塔顶液相的质量分率920.002.18818.0-107.46818.007.46818.0=⨯+⨯⨯=)(A a 3/8.6245.973920.0-15.611920.01m kg LDm =+=)(ρ 进料板液相平均密度的计算由C 5.84︒=F t ,查手册【2】得3/5.606m kg A =ρ 3/0.967m kg B =ρ进料板液相的质量分率301.002.18144.0-107.46144.007.46144.0=⨯+⨯⨯=)(A a 3/576.8230.967301.0-15.606301.01m kg LFm =+=)(ρ 精馏段液相平均密度为3/672.7262)576.823767.629(m kg Lm =+=ρ5.5 液体平均表面张力计算液相平均表面张力依下式计算,即∑=i i Lm x σσ塔顶液相平均表面张力的计算由C 6.78︒=D t ,查手册【2】得m mN A /5.17=σ m mN B /0.63=σm mN LD m /905.250.63818.0-15.17818.0=⨯+⨯=)(σ进料板液相平均表面张力的计算由C 5.84︒=F t ,查手册得m mN A /2.17=σ m mN B /5.61=σm mN LD m /893.545.61)144.01(2.17144.0=⨯-+⨯=σ精馏段液相平均表面张力为m mN Lm /409.402)893.54905.25(=+=σ5.6 液体平均粘度计算液相平均粘度依下式计算,即i i Lm x μμlg lg ∑=塔顶液相平均粘度的计算由C 6.78︒=D t ,查手册【2】得:s m P a A ⋅=45.0μ s m P a B ⋅=35.0μ)35.0lg()818.01()45.0lg(818.0lg -+=LD m μ解出 s mPa LD m ⋅=426.0μ进料板液相平均粘度的计算由C 5.84︒=F t ,查手册【3】得:s mP A ⋅=41.0μ s m P a B ⋅=32.0μ 【1】)32.0lg()144.01()41.0lg(144.0lg -+=LFm μ解出 s m P a L W m ⋅=328.0μ精馏段液相平均粘度为s m P a Lm ⋅=+=377.02)328.0426.0(μ6.精馏塔的塔体工艺尺寸计算6.1 塔径的计算6.1.1 精馏段的塔径计算精馏段的气、液相体积流率为s m VM V Vm Vm s /968.0593.13600904.40822.13536003=⨯⨯==ρ s m LM L Lm Lm s /10399.18.6243600306.40099.78360033-⨯=⨯⨯==ρ 由 V V L Cu ρρρ-=m a x式中C 由式2.02020⎪⎭⎫ ⎝⎛=L C C σ计算,式中C 20由图(史密斯关系图)【4】查得,图的横坐标为0308.0593.1672.7263600968.0360010399.1213-21=⎪⎭⎫ ⎝⎛⨯⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛V L h h V L ρρ 取板间距m H T 40.0=,板上液层高度m h L 06.0=,则m h H L T 34.006.040.0=-=-查图(史密斯关系图)【4】得 075.020=C 086.020409.40075.0202.02.020=⎪⎭⎫ ⎝⎛=⎪⎭⎫ ⎝⎛=L C C σ s m u /701.1593.1593.18.624086.0m a x =-= 取安全系数为0.7,则空塔气速为m u V D sm u u s 02.119.1968.044/19.1701.17.07.0max =⨯⨯===⨯==ππ6.1.2 提馏段的塔径计算提馏段塔径计算,所需数据可从相关手册【1,2,4】查得,计算方法同精馏段。