Vtech公司 SQE-IQC-生产各环节流程图SMT和WS的问题以及原因分析Flow chart

SMT车间生产工艺流程图

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)车间是电子制造过程中的重要环节,它涉及到电子产品的组装和制造。

为了确保生产过程的高效性和质量可控性,制定一份详细的SMT 车间生产工艺流程图是必不可少的。

本文将详细描述SMT车间生产工艺流程图的标准格式,并以一个虚拟的电子产品制造过程为例进行说明。

二、SMT车间生产工艺流程图标准格式1. 标题:在文档的顶部居中位置,以粗体字显示,标明"SMT车间生产工艺流程图"。

2. 介绍:在标题下方,简要介绍SMT车间的作用和重要性,以及本文将要描述的电子产品制造过程。

3. 流程图:在介绍下方,开始绘制SMT车间生产工艺流程图。

流程图应该包括以下几个基本元素:a. 节点:每个节点代表一个具体的生产环节,节点应该以方框的形式显示,并在方框内写明环节的名称。

b. 箭头:箭头连接不同的节点,表示生产过程的流动方向。

箭头应该从上到下,从左到右进行连接。

c. 说明文字:在箭头的上方或下方,对每个生产环节进行简要的文字说明,包括该环节的作用、所需材料和工具等。

4. 说明文字:在流程图的右侧,对整个SMT车间生产工艺流程进行详细的文字说明。

说明文字应该包括以下内容:a. 车间布局:描述SMT车间的布局和设备摆放情况,包括生产线的位置和工作台的布置等。

b. 生产环节:逐个描述每个生产环节的具体操作步骤和注意事项,包括材料准备、设备调试和操作流程等。

c. 质量控制:说明每个生产环节中的质量控制点和检测方法,以确保产品质量的可控性。

d. 人员分工:描述每个生产环节中各个岗位的职责和工作内容,以及人员之间的协作关系。

e. 安全措施:列举在SMT车间生产过程中需要注意的安全事项和防护措施,以确保员工的人身安全。

三、示例:虚拟电子产品制造过程以下是一个虚拟的电子产品制造过程的SMT车间生产工艺流程图的标准格式示例:[图]说明文字:1. 车间布局:SMT车间由三条生产线组成,每条生产线包括设备摆放区、材料准备区和成品检测区。

smt流程图

smt流程图SMT流程图。

SMT(Surface Mount Technology)是一种表面贴装技术,它是一种在电子元器件表面直接焊接到印刷电路板上的技术。

SMT流程图是用来描述SMT工艺流程的图表,下面将详细介绍SMT流程图的相关内容。

首先,SMT流程图的第一步是原材料准备。

在SMT生产过程中,需要准备各种原材料,包括电子元器件、PCB板、焊膏、清洁剂等。

这些原材料的质量和准备工作直接影响到整个SMT生产过程的质量和效率。

接下来,SMT流程图的第二步是PCB板的制作。

PCB板是SMT生产的基础,它需要经过设计、制版、印刷、固化等一系列工艺流程。

在这个阶段,需要严格控制PCB板的质量,确保其符合设计要求。

第三步是贴片。

在SMT流程图中,贴片是一个非常关键的环节。

在这个阶段,需要使用贴片机将各种电子元器件精准地贴片到PCB板上。

贴片的精准度和质量直接影响到整个产品的性能和可靠性。

紧接着是焊接。

焊接是SMT流程图中的另一个关键环节。

在这个阶段,需要使用回流炉将焊膏熔化,将电子元器件牢固地焊接到PCB板上。

焊接工艺的稳定性和可靠性对产品的质量和性能有着重要影响。

最后是清洗和检测。

在SMT生产过程中,清洗和检测是非常重要的环节。

清洗可以去除焊接过程中产生的残留物,确保产品的外观和性能;而检测则可以发现潜在的质量问题,保证产品的可靠性和稳定性。

总的来说,SMT流程图是SMT生产过程中的重要参考,它可以帮助生产人员清晰地了解整个生产过程,确保每个环节都能够得到严格控制和管理。

只有在严格按照SMT流程图的要求进行生产,才能生产出高质量、高可靠性的SMT产品。

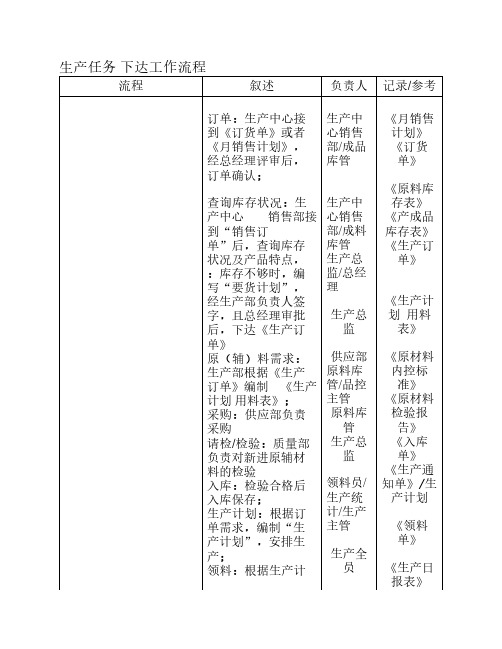

生产、质量部工作流程图

生产任务下达工作流程流程叙述负责人记录/参考订单:生产中心接到《订货单》或者《月销售计划》,经总经理评审后,订单确认;查询库存状况:生产中心 销售部接到“销售订单”后,查询库存状况及产品特点,:库存不够时,编写“要货计划”,经生产部负责人签字,且总经理审批后,下达《生产订单》原(辅)料需求:生产部根据《生产订单》编制《生产计划用料表》;采购:供应部负责采购请检/检验:质量部负责对新进原辅材料的检验入库:检验合格后入库保存;生产计划:根据订单需求,编制“生产计划”,安排生产;领料:根据生产计生产中心销售部/成品库管生产中心销售部/成料库管生产总监/总经理生产总监供应部原料库管/品控主管原料库管生产总监领料员/生产统计/生产主管生产全员《月销售计划》《订货单》《原料库存表》《产成品库存表》《生产订单》《生产计划 用料表》《原材料内控标准》《原材料检验报告》《入库单》《生产通知单》/生产计划《领料单》《生产日报表》划填写“领料单”,到原料仓领取相关原料;投产:准备就绪,正式开始安排人员开始生产;订单交付:按双方约定日期保质保量交货生产总监/厂销售部入库手续办理完毕销售订单查询库存状况原料需求生产排程订单交付生产订单领料采购请检/检验入库生产质量管理流程质量管理产品实现管理职责质量管理体系管理监测过程管理生产和服务过程采购管理管理与顾客有关的过程策划产品实现过程确保质量管理体系的持续性开展管理评审活动建立质量目标并策划实现过程建立质量方针以顾客为中心管理承诺要求质量管理体系建立质量手册控制文件和记录设计和开发质量管理流程质量管理资源管理监视和测量顾客满意度过程和产品控制不合格品进行数据分析和改进采取纠正和预防措施持续改进工管环境管理基础设施管理人力资源管理提供质量管理的资源测量、分析和改进进料工作流程图(品管)流程叙述负责人记录/参考进料:收到仓库的送检通知单,准备验收;仓管员/检验员检验员《送检通知单》《产品检查看产品的检验报告:要求供应商提供产品检验报告;判定:检查产品检验报告上的各指标是否符合要求;合格:报告合格再抽样检验;不合格:通知品管主管;知会仓库,退货:在送检通知单填写不合格;交予仓库,退货处理;知会采购部:与采购部沟通该供应商提供该批次产品的问题;抽检合格:抽检合格,填写送检单,交予仓库;入仓:仓库接到送检单,安排入仓;存档:所有文件检验记录存档检验员检验员品管主管检验员/仓管员品管主管/供应部检验员/仓管员仓管员检验员验报告》《产品检验报告》《原材料内控标准》《送检通知单》《质量内部联络单》《供应商每批供应记录表》《送检通知书》《原材料检验报告》《每月原材料质量统计》知会采购部知会仓库,退货通知主管NO查看产品检验报告入仓存档合格抽检合格判定进料原(辅)料领用、退库工作流程流程叙述产前检验:对新领入的原辅材料协助生人员进行产前检查;保证原料符合生产要求;生产领用/办理手续:根据当班(日)生产任务,进行领用;交接班时办理领用手续。

smt生产线生产流程图

smt生产线生产流程图在SMT生产线生产流程图中,我们将详细介绍SMT生产线的整个生产流程,包括各个环节的具体操作和关键步骤。

SMT生产线是表面贴装技术的简称,是一种电子元器件的表面粘贴技术,广泛应用于电子产品的制造中。

下面我们将逐步介绍SMT生产线的生产流程图。

首先,SMT生产线的第一步是PCB板的贴片。

在这个环节,首先需要准备好PCB板和各种SMT贴片元器件,然后通过贴片机将元器件精确地贴片到PCB板上。

这个过程需要高精度的机器设备和精密的操作技术,以确保贴片的准确性和稳定性。

接下来是回流焊接。

在这个环节,已经完成贴片的PCB板需要进行回流焊接,以确保贴片元器件与PCB板的牢固连接。

回流焊接需要将PCB板送入回流焊炉中,通过高温回流焊接炉对PCB板进行加热,使焊膏熔化并与贴片元器件和PCB板形成牢固的焊接连接。

然后是AOI检测。

在回流焊接完成后,需要对PCB板进行自动光学检测(AOI),以检查焊接质量和元器件的安装情况。

AOI检测设备会自动扫描PCB板表面,对焊接点、元器件位置等进行检测,以确保没有焊接缺陷和元器件安装错误。

接着是功能测试。

在AOI检测完成后,需要对已经焊接完成的PCB板进行功能测试,以验证电路连接和元器件的正常工作。

功能测试通常包括电气测试和功能性测试,通过测试仪器对PCB板进行各种电气信号的检测和功能操作,以确保PCB板的正常工作。

最后是包装出货。

经过功能测试合格的PCB板需要进行包装,以便于运输和存储。

包装通常包括防静电包装和外包装,以确保PCB板在运输过程中不受损坏,并便于客户使用和存储。

以上就是SMT生产线的生产流程图,通过这个流程图我们可以清晰地了解SMT生产线的整个生产过程。

希望这个生产流程图能够对大家有所帮助,谢谢!。

SMT工艺流程及各流程分析介绍

SMT工艺流程及各流程分析介绍摘要SMT(Surface Mounted Technology)是一项综合的系统工程技术,其涉及范围包括基板、设计、设备、元器件、组装工艺、生产辅料和管理等。

随着SMT 技术的产生、发展,SMT在90年代得到迅速普及,并成为电子装联技术的主流。

其密度化,高速化,标准化等特点在电路组装技术领域占了绝对的优势。

对于推动当代信息产业的发展起了重要的作用,并成为制造现代电子产品必不可少的技术之一。

本论文以具体实践岗位为基础,详细讨论了SMT技术的工艺流程以及各流程的分析等相关内容。

它大大节省了材料、能源、设备、人力、时间等,不仅降低了成本,还提高了产品性能和生产效率,还给人们的生活带来了越来越多的便捷和享受。

关键词:SMT技术工艺流程介绍分析AbstractSMT(Surface Mounted Technology)technology is a synthetic system .It involves ranges have substrate,devise,equipment,component, packaging technology, Production Auxiliary Materials and management .Along with the SMT technology generation and development, SMT obtains the news fast development and the popularization in the 90s, and becomes the electronic attire to unite technical the mainstream. Its density, the high speed, characteristics and so on standardization have occupied the absolute superiority in the electric circuit packaging technique domain. Regarding the impetus message of today industry's development vital role, and became one of manufacture modern electronic products essential technologies. At present, it already soaked each profession, each domain, the application is very widespread.The present paper take the concrete practice post as a foundation, discussed the SMT technology technical process in detail and the process analysis and so on related content.It has saved the material, the energy, the equipment, the manpower, the time greatly and so on, not only reduced the cost, but also enhanced the product performance and the production efficiency, gave back to people's life to bring more and more convenient and enjoys.Key words:SMT technology,Technical process,introduce and analysis. (1).流程框图:(2).SMT流程介绍:由于SMA有单面安装和双面安装,元器件有全部表面安装及表面安装与通孔插装的混合安装;焊接方式可以是再流焊、波峰焊、或两种方法混合使用,目前采用的方式有几十种之多,下面仅介绍通常采用的几种形式。

生产过程中品质控制流程图

仓库

品质部

NG 首件检验

OK

生产部

生产部 工程部 OK 品质部 生产返工 NG

量产

品质部

FQC检验

1.按产品检验标准进行检验,2.发现异常及时向生产组长 QC检验报告 及IPQC反应.3.品质状态标识要清楚 1.IPQC人员对生产拉上各工位所用物料进行确认,2.发现 异常及时向生产组长反应并跟踪处理结果.3.检查产品外 观、功能测试和相关的可靠性测试。

生产部

产品检验标 准

品质部

IPQC检验 OK

IPQC巡检日报 表.纠正与预防 生产部 措施报告

品质控制流程图 输入 生产计划\生 产订单\客户 订单要求 生产计划\生 产订单客户 订单要求 生产计划\生 产订单\客户 订单要求 产品检验标 准 权责 流程 作业要点 1.按生产计划\生产订单\客户订单要求生产.2.有QC标识 OK品才能领用. 输出

物料送检单

品质部

依据对应物料的《来料检验标准》、 产品图纸、样品、订单 BOM表、工程承认书、订单资料、AQL允收标准等资料。

仓库

OK QC标签 生产计划\生 产订单\客户 订单要求 生产计划\生 产订单\客户 订单要求 生产计划\生 产订单\客户 订单要求 产品检验标 准 仓库 OK 仓库入库

领用生产

品质部

FQC检验

1.按产品检验标准进行检验,2.发现异常及时向生产组长 QC检验报告 及IPQC反应.3.品质状态标识要清楚 1.IPQC人员对生产拉上各工位所用物料进行确认,2.发现 异常及时向生产组长反应并跟踪处理结果.3.检查产品外 观、功能测试和相关的可靠性测试。 IPQC巡检日报 表.纠正与预防 措施报告

生产过程品质控制流程图

输入 PMC物料申 请 权责 采购部 PMC NG NG NG 申请特采

SMT作业详细流程图

监督生产线按作业指导书执行

3

SMT品质控制流程

品质部 IPQC在线工艺监督、物料/首件确认

IQC来料异常跟踪处理

OQC外观、 功能抽检

Y

N

贴PASS贴或签名

填写返工通知单

SMT出货

SMT返工

SMT部

PCB外观检查

N

Y

PCB安装检查

N 网印效果检查

Y

N

炉前贴片效果检查

设置正确回流参数并测试

N 炉后QC外观(AOI)检查

品质部

N

IPQC审核程 序与BOM一

致性

Y

审核者签名

将程序导入生产线 工程人员确认

在线调试程序

5

SMT转机工作准备流程

按PMC计划或接上级转机通知 熟悉工艺指导卡及生产注意事项 生产资料、物料、辅料、工具准备

资料准备

程序/排列表 /BOM/位置图

检查是否正 确、有效

钢网准 备

检查钢 网版本/ 状态/是 否与PCB

B=50~330mm

A=50~250mm

E>5mm

D<8mm

G< 0.5mm E>5mm

F<1.2mm

C>5mm

20

SMT生产上对PCB的要求

2.识别点(Mark)的要求: A. Mark的形状:标准圆形、正方形、三角形; B. Mark的大小;0.8~1.5mm; C. Mark的材质:镀金、镀锡、铜铂; D. Mark的表面要求:表面平整、光滑、无氧化、无污物; E. Mark的周围要求:周围1mm内不能有绿油或其它障碍物,与Mark颜色有明显差异; F. Mark的位置:距离板边5mm以上,周围5mm内不能有类似Mark的过孔、测试点等; G.为避免生产时进板方向错误,PCB左右两边Mark与板缘的位置差别应在10mm以上。

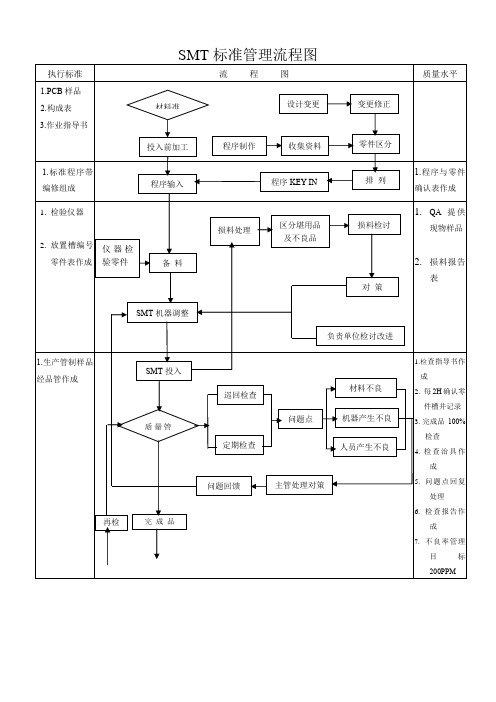

SMT工厂常规流程框图

排列 损料检讨

对策

负责单位检讨改进

1.生产管制样品 经品管作成

SMT 投入

质量管 理

巡回检查 定期检查

问题点

材料不良 机器产生不良 人员产生不良

再检

完成品

问题回馈

主管处理对策

质量水平

1.程序与零件 确认表作成

1. QA 提 供

现物样品

2. 损料报告

表

1.检查指导书作 成

2. 每 2H 确认零 件槽并记录

NG QA 拔取

OK 移交

1.QA 拔 取以 AQL0.4 标准抽验

半成品制造流程

领料 样品确认

首件试作

OK

效果确认

NG

零件加工 标准作业指导书制作

插件

改善对策

对策无物

不良原因分析

目视 锡炉

制订防止再发生对策

修正 NG

主管确认

FQC 报表

补焊

NG ICT 测试

NG 功能测试

外观检查

NG

修理

QA 报表

问题点

材料不良 机器产生不良 人员产生不良

再检

完成品

问题回馈

主管处理对策

质量水平

1. 程 序 与 零件确认 表作成 1.QA 提 供现物样 品

2. 损 料 报 告表

1.检查指导 书作成 2.每 2H 确 认零件槽 并记录 3. 完 成 品 100%检查 4.检查治具 作成 5.问题点回 复处理 6.检查报告 作成 7.不良率管 理目标 200PPM

4. 检验仪器

材料准 备

投入前加工

程序输入

5. 放置 槽编 号零 仪 器 检

件表作成

验零件

备料

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Incoming Material Inspection Flow

1 > 当收到 单时 根据 单上的 当收到RT单时 根据RT单上的 单时, 单上的P/N在Q卡柜內寻找相对应的 卡柜內寻找相对应的Q 在 卡柜內寻找相对应的 卡,SAMPLE&SPEC. 2 > 跟据 跟据SPEC要求核对制造商和 要求核 制造商和Ordering number是否符合要求,检查 是否符合要求, 要求 是否符合要求 是否完好。 按照抽樣计划进行抽样 计划进行抽样。 包装是否完好。 按照抽樣计划进行抽样。 3 > 将所抽样品放在正确位置进行检查 将所抽样品放在正确位置进行检查(ROHS与NON ROHS物料要分开 与 物料要分开 检查). 检查 3 .1 > 对于一些电子免检物料 IQC仅检查它的 对于一些电子免检物料, 仅检查它的Ordering. No是否符合 仅检查它的 是否符合 SPEC要求 外观和功能不作检测 要求, 要求 外观和功能不作检测, 3 . 2 > “25(ART), 90-98, 30, 31”字头 部检查的物料 IQC也将免去外 字头VC部检查的物料 字头 部检查的物料, 也将免去外 尺寸检查, 由貨仓直接入仓. 观、尺寸检查 由貨仓直接入仓 4 > 对于一些新建的料号或客提供的物料 则要跟据 卡要求正常检查 如 对于一些新建的料号或客提供的物料,则要跟据 卡要求正常检查. 则要跟据Q卡要求正常检查 验货时沒有SPEC,APP, FORM或样板,则要追 DE 部提供相关资 或样板, 验货时沒有 , 或样板 料。 5 > 依照 卡上资料确定所需的仪器或设备,并按照 卡上的要求进行检 依照Q卡上资料确定所需的仪器或设备 并按照Q卡上的要求进行检 卡上资料确定所需的仪器或设备, 有关仪器或设备在使用前要确认运行正常后方可使用。 查。 有关仪器或设备在使用前要确认运行正常后方可使用。

Pass

Fail

Result

Return to Vendor

Deliver to VTech / CMS

End

பைடு நூலகம்

CMS Source Inspection Process flow chart 或管理层决定对Vendor实行 当Vtech/CMS SQM或管理层决定对 或管理层决定对 实行 Source Inspection时,SQM填写达 填写达S.I.N表,经SQM 时 填写达 表 及采购部部门负责人或其授权人批准后, 及采购部部门负责人或其授权人批准后,将此表提前 Copy给相关部门,原件留 给相关部门, 存档, 给相关部门 原件留SQM存档,类似地,当需要 存档 类似地, 停止对Vendor实行 实行Source Inspection时,也以此通知 停止对 实行 时 相关部门。 相关部门。 2> 当对某 当对某Vendor 实行 Source Inspection后, Vendor应 后 应 将贴有Vendor OQA Passed 标记 的待检物料放于指 将贴有 定地点, 同时将送检清单交与S.I.Team负责人 负责人, 定地点, 同时将送检清单交与S.I.Team负责人, 送检清 单应注明 Model, P/N, Part Description, QTY,箱数等 箱数等 资料﹒ 资料﹒ 3> 驻厂 负责人收到 驻厂SI负责人收到 负责人收到Vendor的送检清单后 检查员根据此 的送检清单后,检查员根据此 的送检清单后 单上的数据, 找出相应的检查指引数据(如 单上的数据 找出相应的检查指引数据 如WI, Sample, Drawing, Approval Form等). 并确认是否有 等 并确认是否有Rohs statement; 4> S.I.检查员依据 检查员依据VTECH CMS / IQC所采用的 所采用的AQL水平 检查员依据 所采用的 水平 (参照 参照CMS产品抽样计划 对送检物料进行随机抽样﹒ 产品抽样计划),对送检物料进行随机抽样 参照 产品抽样计划 对送检物料进行随机抽样﹒

组长, 组长 技术员复核

Certificate OF Conformance( C OF C)的主要内容的介绍与注意 的介绍与注意 1> Vtech P/N 2> P/O# 3> Qty 4> 物料描述 5> 材質 ( B5 IQC 经常发现材質对不上 尤其 经常发现材質对不上,尤其 尤其PCB物料 物料) 物料 6> UL 要求 7> 是否符合 是否符合ROHS 要求 8> 公司法定人簽名及公司印章 如属于海外的物料料有公 司负责人签名 公司法定人簽名及公司印章(如属于海外的物料料有公 也可认可) 也可认可 9> 格式要符合 格式要符合VTECH要求 要求 Remark: 每个P/N第一次收 c of c时必须要有工程师核对并签名确认作为样本订 每个 第一次收 时必须要有工程师核对并签名确认作为样本订 在Q卡上 . 卡上 RT : Receiving Ticket (收货单 收货单); 收货单 P/N: Part Number (零件编号 零件编号); 零件编号 Q卡: Incoming Material Inspection Instruction (物料检查指导书 物料检查指导书). 卡 物料检查指导书

CMS Source Inspection Process flow chart 8> Vtech将Source Inspection Passed 之物料或 中 之物料或6.7中 将 所指物料开出送货清单送与Vtech/CMS,交货后,S.I 所指物料开出送货清单送与 ,交货后, Passed物料及 物料及I.I.R物料不得相混。 物料不得相混。 物料及 物料不得相混 9> 当Vtech/CMS SQM开始对某一 开始对某一Vendor/物料实行 开始对某一 物料实行 Source Inspection后,从S.I.N生效日开始,S.I.N上 生效日开始, 后 生效日开始 上 所指明物料均盖有S.I. ACC Chop或贴有 或贴有I.I.R Label,收 所指明物料均盖有 或贴有 收 货部凭Chop和Label收货。 收货。 货部凭 和 收货 10> IQC凭RT单核对 单核对Source Inspection Label上的 上的P/N, 凭 单核对 上的 , 数量,名称,规格等是否正确, 数量,名称,规格等是否正确,并将有关来料信息简要 记录在RT单上 单上。 记录在 单上。 11> 如果 如果IQC收到 收到I.I.R Label的物料,应按正常程序 的物料, 收到 的物料 (W5QA-)检查,记录,标识,检查完毕后,将I.I.R )检查,记录,标识,检查完毕后, Label撕下,换上相应的 撕下, 撕下 换上相应的Pass Chop 或Reject Label. 12> IQC检查员填写完 单后,由管理员确认结果后, 检查员填写完RT单后 检查员填写完 单后,由管理员确认结果后, 将过单给货仓。 将过单给货仓。

VTECH CMS Communications Ltd.

B6 Department Dec 2009 John Bin

目錄

一﹒ SI IQC Flow

二 . IQC Flow

三﹒ SMT Flow 四 . Bonding Flow 五 . W/S Flow 六 . T/U Flow 七 . QA Flow

CMS Bonding Process flow chart

清洁金手指

点银胶

摆Dice

烤银胶

封黑胶

QA半成品 半成品 功能测试

半成品功能测试

邦线

报废

拉力 测试

NG

NG 烤黑胶 QA成品 成品 外观检查 功能测试 成品功能 测试 成品 外观检查 M/I

Bonding 注意事项

1.0> 金手指必须要用橡皮胶擦金手指和铜泊 2.0> 银胶在使用前要确认在保质期内才可以用于生产 下面为银胶的使 用条件 银胶在使用前要确认在保质期内才可以用于生产.下面为银胶的使 和保存措施. 和保存措施 2.1> 在-10°c ~0°c温度条件下 从生产日期起保质期为 个月 温度条件下,从生产日期起保质期为 个月. ° ° 温度条件下 从生产日期起保质期为4个月 2.2> 未开封在常温下放置超过 天即报废处理. 未开封在常温下放置超过15天即报废处理 天即报废处理. 2.3> 己开封在常温下放置超过7天即报废处理 己开封在常温下放置超过7天即报废处理. 2.4> 银胶解冻时间要求在常温下不低于 小时 银胶解冻时间要求在常温下不低于4小时 小时. 3.0> 吸嘴清洁要求 次/1小时 吸嘴清洁要求1次 小时 小时. 4.0> 烤银胶在 烤银胶在150度温度烤 分钟 度温度烤50分钟 度温度烤 分钟. 5.0> 帮顶 开封真空包装后在 ℃70%RH条件以下 小时内尽快用 完,否 帮顶IC开封真空包装后在 开封真空包装后在30℃ 条件以下12小时内尽快用 条件以下 则需在125℃焗20-24小时 小时. 则需在 ℃ 小时 6.0> 烤黑胶先在 烤黑胶先在100度烘烤 小时,再在 度烘烤1小时 度温度烘烤1.5小时 度烘烤 小时,再在150度温度烘烤 小时 度温度烘烤 小时. 7.0> 待焗炉的板放置在空气中不超过 小时为宜. 待焗炉的板放置在空气中不超过3小时为宜 小时为宜.

Incoming Material Inspection Flow

6 >验货完毕, 当發現有不良品时,需经组长以上人员确认。 验货完毕, 验货完毕 当發現有不良品时,需经组长以上人员确认。 6 .1 > 如不良品数量未超出 AQL, 则接受此批货但须拒收不良品。 则接受此批货但须拒收不良品。 6 .2 > 当不良品数量超出 AQL,则要开来料检查异常报告(IIDR),由 ,则要开来料检查异常报告 , MRB (物料研论会商讨最终处理方案 主要由IQC,PMC, PUR&DE 組 物料研论会商讨最终处理方案(主要由 物料研论会商讨最终处理方案 主要由 成). 7 > 将已签齐名的 将已签齐名的IIDR单上的所有资料清楚地填写在 上,然后输入电脑 单上的所有资料清楚地填写在RT上 然后输入电脑 然后输入电脑, 单上的所有资料清楚地填写在 不可有错。 不可有错。 8 > 将样板放回原来的位置 (指抽样检查的位置 抽样过的物料要特别留 指抽样检查的位置),抽样过的物料要特别留 指抽样检查的位置 意数量是否正确. 意数量是否正确 9 > 将相对应的印章 对应的印章 的印章(ACC、UAI、REWORD、SCREEN 或 REJECTED) 、 、 、 盖于物料箱上 每箱/每包 物料箱上(每箱 每包), 过单给货仓。 盖于物料箱上 每箱 每包 并过单给货仓。