滚珠丝杠设计计算

滚珠丝杠的设计与计算

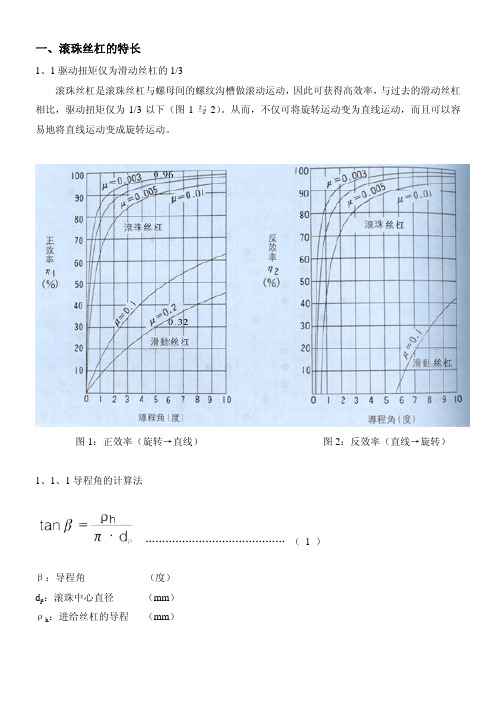

一、滚珠丝杠的特长1、1驱动扭矩仅为滑动丝杠的1/3滚珠丝杠是滚珠丝杠与螺母间的螺纹沟槽做滚动运动,因此可获得高效率,与过去的滑动丝杠相比,驱动扭矩仅为1/3以下(图1与2)。

从而,不仅可将旋转运动变为直线运动,而且可以容易地将直线运动变成旋转运动。

图1:正效率(旋转→直线)图2:反效率(直线→旋转)1、1、1导程角的计算法……………………………………( 1 )β:导程角(度)d p:滚珠中心直径(mm)ρh:进给丝杠的导程(mm)1、12推力与扭矩的关系当施加推力或扭矩时,所产生的扭矩或推力可用(2)~(4)式计算。

(1)获得所需推力的驱动扭矩T:驱动扭矩Fa:导向面的摩擦阻力Fa=μ×mgμ:导向面的摩擦系数g:重力加速度( 9.8m/s2)m:运送物的质量( kg )ρh:进给丝杠的导程( mm )η:进给丝杠的正效率(图1)(2)施加扭矩时产生的推力Fa:产生的推力( N )T:驱动扭矩(N mm )ρh:进给丝杠的导程( mm )η:进给丝杠的正效率(图1)(3)施加推力时产生的扭矩T:驱动扭矩(N mm )Fa:产生的推力( N )ρh:进给丝杠的导程( mm )η:进给丝杠的正效率(图2)1、1、3驱动扭矩的计算例用有效直径是:32mm,导程:10mm(导程角:5O41’的丝杠,运送质量为500Kg的物体,其所需的扭矩如下(1)滚动导向(μ=0.003)滚珠丝杠及(μ=0.003,效率η=0.96)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩(2)滚动导向(μ=0.003)滚珠丝杠及(μ=0.2,效率η=0.32)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩1、2保证高精度雄联滚珠丝杠,在被恒温控制的工场里,用最高水平的机械设备进行研磨,直到组装,检查,实行彻底的品质管理体系,以保证其精度。

行星滚珠丝杆选型计算公式

行星滚珠丝杆选型计算公式引言。

行星滚珠丝杆是一种常见的传动元件,广泛应用于机械设备中,如数控机床、自动化设备、工业机器人等。

在选型时,需要根据具体的工作条件和要求进行计算,以确保其能够满足工作要求并具有较长的使用寿命。

本文将介绍行星滚珠丝杆的选型计算公式及其应用。

一、行星滚珠丝杆的基本结构。

行星滚珠丝杆由丝杆、螺母和滚珠组成。

其中,滚珠通过螺母与丝杆相连,当丝杆旋转时,滚珠在螺母的导轨上滚动,从而带动螺母沿着丝杆移动。

行星滚珠丝杆具有传动效率高、精度高、刚性好等优点,因此在工业领域得到广泛应用。

二、行星滚珠丝杆的选型计算公式。

在进行行星滚珠丝杆的选型计算时,需要考虑多个因素,如负载大小、工作速度、传动效率、丝杆直径等。

下面将介绍行星滚珠丝杆选型计算的基本公式。

1. 计算负载。

首先需要计算行星滚珠丝杆所承受的负载。

负载的计算公式为:F = P / (π d η)。

其中,F为负载,P为所需的动力,d为丝杆直径,η为传动效率。

2. 计算速度。

接下来需要计算行星滚珠丝杆的工作速度。

速度的计算公式为:V = (π d n) / 1000。

其中,V为速度,d为丝杆直径,n为转速。

3. 计算动力。

根据负载和速度的计算结果,可以计算所需的动力。

动力的计算公式为:P = F V η。

其中,P为所需的动力,F为负载,V为速度,η为传动效率。

4. 计算丝杆直径。

最后需要根据所需的动力和速度计算出合适的丝杆直径。

丝杆直径的计算公式为:d = (P / (F V)) 1000 / π。

其中,d为丝杆直径,P为所需的动力,F为负载,V为速度。

三、行星滚珠丝杆选型计算的应用。

在实际的工程应用中,可以根据以上的计算公式,结合具体的工作条件和要求,来选择合适的行星滚珠丝杆。

以一个数控机床为例,如果需要进行X、Y、Z三个方向的定位和移动,就需要分别计算出每个方向上的负载、速度、动力和丝杆直径,然后选择合适的行星滚珠丝杆型号。

此外,还需要考虑行星滚珠丝杆的工作寿命、刚度、精度等因素。

(完整版)TBI滚珠丝杠选型计算举例讲解

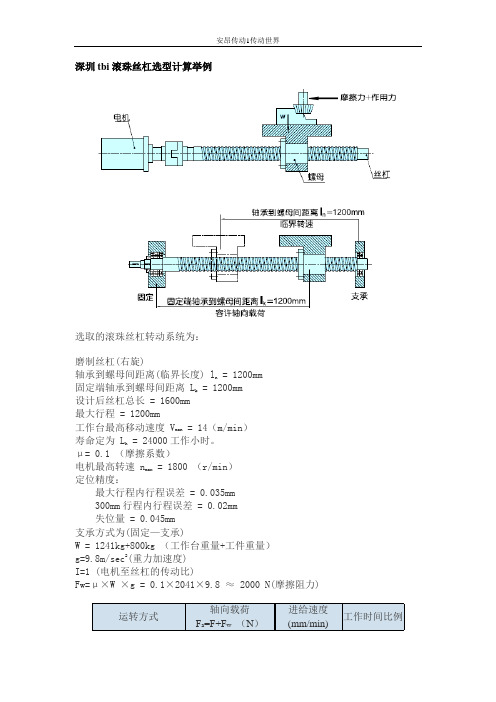

深圳tbi滚珠丝杠选型计算举例选取的滚珠丝杠转动系统为:磨制丝杠(右旋)轴承到螺母间距离(临界长度) ln= 1200mm固定端轴承到螺母间距离 Lk= 1200mm设计后丝杠总长 = 1600mm最大行程 = 1200mm工作台最高移动速度 Vman= 14(m/min)寿命定为 Lh= 24000工作小时。

μ= 0.1 (摩擦系数)电机最高转速 nmax= 1800 (r/min)定位精度:最大行程内行程误差 = 0.035mm300mm行程内行程误差 = 0.02mm失位量 = 0.045mm支承方式为(固定—支承)W = 1241kg+800kg (工作台重量+工件重量)g=9.8m/sec2(重力加速度)I=1 (电机至丝杠的传动比)Fw=μ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻力)运转方式轴向载荷F a=F+F w(N)进给速度(mm/min)工作时间比例无切削F1=2000V1=14000q1=15轻切削F2=4000V2=1000q2=25普通切削F3=7000V3=600q3=50重切削F4=11000V4=120q4=10F a --- 轴向载荷(N) F --- 切削阻力(N) Fw--- 摩擦阻力(N)从已知条件得丝杠编号:此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰式双螺磨制丝杠)从定位精度得出精度精度不得小于P5级丝杠FDG_-_X_R-_-P5-1600X____计算选定编号导程= 14000/18000≈7.7mm在此为了安全性考虑:P =10(mm)运转方式进给速度(mm/min)进给转速(r/min)无切削V1=14000n1=1400轻切削V2=1000n2=100普通切削V3=600n2=60重切削V4=120n2=12平均转速平均载荷时间寿命与回转寿命=24000×266×60=383040000转次额定动载荷以普通运动时确定fw取 1.4得:额定动载荷 Ca≥39673N以Ca值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:公称直径: d0=40mm 丝杠底径: d=33.9mm 导程:Pho=10mm 循环圈数:4.5额定动载荷为:48244N。

滚珠丝杠行程长度

滚珠丝杠行程长度滚珠丝杠行程长度是指滚珠丝杠在工作过程中能够实现的线性位移范围。

滚珠丝杠是一种常用的传动装置,广泛应用于机械设备中。

它通过滚珠在螺纹轴和螺纹套之间的滚动来实现转动运动转化为直线运动。

滚珠丝杠行程长度的确定对于机械设计和工作效率有着重要的影响。

下面将从滚珠丝杠行程长度的定义、影响因素、确定方法以及应用举例等方面进行探讨。

一、滚珠丝杠行程长度的定义滚珠丝杠行程长度是指滚珠丝杠在工作过程中能够实现的最大位移范围。

它与滚珠丝杠的工作长度、导程等参数密切相关。

一般来说,行程长度越大,滚珠丝杠所能承受的负载越大。

1. 螺纹轴长度:螺纹轴长度决定了滚珠丝杠的行程长度,较长的螺纹轴可以提供更大的行程长度。

2. 滚珠丝杠导程:导程是指螺纹轴上单位长度内的螺纹数量,导程越大,滚珠丝杠的行程长度也越大。

3. 滚珠丝杠的结构设计:滚珠丝杠的结构设计对行程长度有一定影响,例如滚珠丝杠的滚珠直径、螺纹轴和螺纹套的匹配度等。

三、滚珠丝杠行程长度的确定方法确定滚珠丝杠行程长度需要综合考虑机械设备的需求和滚珠丝杠的性能参数。

一般来说,可以通过以下方法进行确定:1. 根据机械设备的工作需求确定行程长度范围。

2. 参考滚珠丝杠的参数手册,选择合适的滚珠丝杠型号。

3. 根据滚珠丝杠的导程和螺纹轴长度计算出行程长度。

四、滚珠丝杠行程长度的应用举例滚珠丝杠广泛应用于各种机械设备中,以下是几个应用举例:1. 机床:滚珠丝杠用于机床的进给系统,通过调节行程长度来控制工件的加工精度和速度。

2. 机器人:滚珠丝杠用于机器人的关节传动系统,通过控制行程长度来实现机器人的运动。

3. 自动化设备:滚珠丝杠用于各种自动化设备中的传动系统,如输送带、组装线等。

总结:滚珠丝杠行程长度是滚珠丝杠的重要参数之一,它决定了滚珠丝杠的工作能力和应用范围。

在机械设计中,确定滚珠丝杠行程长度需要综合考虑机械设备的需求和滚珠丝杠的性能参数。

通过合理选择滚珠丝杠的型号和参数,可以满足机械设备的工作要求,提高工作效率和精度。

滚珠丝杠设计(升降运动)

将旋转力转化为轴向力时的扭矩 T(N·cm)

轴向外部负载 P(N)

滑动面的摩擦系数 μ

工作台与工件的重量 W(kg)

滚珠丝杠的螺矩 L(cm)

滚珠丝杠传动的螺矩η

预压引起的摩擦扭矩 Tp(N·cm)

内部摩擦系数 K

tanβ(β:螺旋升角,单位 °)

滚珠丝杠公称直径 d(cm) 预压负载 Pι(N)

滚珠丝杠的惯性矩 J3(kg·cm2) 圆柱体的外径 D3(cm) 圆柱体的长度 l3(cm) 材料的比重γ(kg/cm3)

移动物体的惯性矩 J4(kg·cm2)

驱动马达转子的惯性矩 J马达(kg·cm2) 马达轴的转速 N(r/min) 加速时间 t(s)

施加在马达输出轴上的总扭矩 T(N·cm)

参数及计算公式

PL/(2πη) 980.00 0.02 100 1 0.9

KPιL/2π 0.05(tanβ)-1/2

L/πd 2 10

{T+Tp[(3Pι-P)/(3Pι)]}(Z1/Z2) 20 40

JMω=JM[2πN/(60t)]×10-3 J1+J马达+(Z1/Z2)2[J2+J3+J4]

施加在马达输出轴上的匀速扭矩 T1(N·cm) 主动齿轮的齿数 Z1 从动齿轮的齿数 Z2

施加在马达输出轴上的加速扭矩 T2(N·cm) 施加在马达输出轴上的惯性矩 JM(kg·cm2)

主动齿轮的惯性矩 J1(kg·cm2) 圆柱体的外径 D1(cm) 圆柱体的长度 l1(cm)

从动齿轮的惯性矩 J2(kg·cm2) 圆柱体的外径 D2(cm) 圆柱体的长度 l2(cm)

(πγ/32)D14l1 3 2

(πγ/32)D24l2 3 2

滚珠丝杆推力与扭矩计算公式

滚珠丝杆推力与扭矩计算公式

滚珠丝杆推力与扭矩计算公式是一种重要的计算公式,可以用来计算滚珠丝杆所受推力和扭矩。

它是由机械工程师依据滚珠丝杆的特性,通过计算机软件编制而成的。

滚珠丝杆推力与扭矩计算公式的基本原理是:滚珠丝杆的推力取决于其施加的外力和丝杆的长度,而扭矩则取决于施加的外力和丝杆的直径。

因此,滚珠丝杆推力与扭矩的计算公式可以表达为:

推力(P)=外力(F)× 丝杆长度(L)

扭矩(M)=外力(F)× 丝杆直径(D)

例如,假设一个滚珠丝杆施加了一个外力F,丝杆长度L为1m,丝杆直径D为0.1m,则滚珠丝杆的推力为P=F×L=F×1m;扭矩为M=F×D=F×0.1m。

滚珠丝杆推力与扭矩计算公式被广泛应用于机械工程中,例如机床制造、设备制造、机器人等领域。

此外,它还可用于传动系统的设计,例如传动轴的设计等。

滚珠丝杆推力与扭矩计算公式是一种重要的机械计算工具,它可以提供精确的计算结果,其准确性和可靠性得到了广泛认可。

然而,在使用该公式时,必须正确输入参数,以获得正确的计算结果。

总之,滚珠丝杆推力与扭矩计算公式是一种重要的机械工程计算工具,它可以用来准确计算滚珠丝杆的推力和扭矩,为机械工程领域的设计和制造提供重要的参考及指导。

滚珠丝杠计算

X方向1500mm,Y方向1100mm,Z方向1200mm,水平旋转+-360度;最大负载重量为125KG,额定负载重量为100KG;层与层间成90度交叉排放。

每垛9层,最高1000mm。

最快码垛速度为1000mm/s,平均速度为500mm/s选取的滚珠丝杠转动系统为:磨制丝杠(右旋)轴承到螺母间距离(临界长度) ln= 1500mm固定端轴承到螺母间距离 Lk= 1500mm设计后丝杠总长 = 1900mm最大行程 = 1500mm工作台最高移动速度 Vman= 60(m/min)寿命定为 Lh= 24000工作小时。

μ= 0.1 (摩擦系数)电机最高转速 nmax= 6000 (r/min)定位精度:最大行程内行程误差 = 0.035mm300mm行程内行程误差 = 0.02mm失位量 = 0.045mm支承方式为(固定—支承)W = 150kg (工作台重量+载物重量)g=9.8m/sec2(重力加速度)I=1 (电机至丝杠的传动比)Fw=μ×W ×g = 0.1×150×9.8 ≈ 147N(摩擦阻力)F a --- 轴向载荷(N) F --- 切削阻力(N) Fw--- 摩擦阻力(N)从已知条件得丝杠编号:此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰式双螺磨制丝杠)计算选定编号导程= 60000/6000=10mm在此为了安全性考虑:P ho =12(mm) 平均转速Nm=500mm/s时间寿命与回转寿命=24000×2500×60 =3600000000转次额定动载荷以普通运动时确定fw 取 1.4Ca =F m ∗f w ∗√L 1063=147∗1.4∗√360000000010000003=3154.125N得:额定动载荷 C a ≥4205.5N以C a 值从FDG 系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为: 公称直径: d 0=40mm 丝杠底径: d 0=38mm 导程:P ho =12mm 循环圈数:3 额定动载荷为:32700N 。

机械设计转动惯量计算公式

1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量)82MD J =对于钢材:341032-⨯⨯=gLrD J π)(1078.0264s cm kgf L D ⋅⋅⨯-M-圆柱体质量(kg); D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。

2. 丝杠折算到马达轴上的转动惯量:2i Js J =(kgf·c m·s 2) J s (kgf·c m·s 2); i-降速比,12z z i =3. 工作台折算到丝杠上的转动惯量gw22⎪⎭⎫ ⎝⎛⋅=n v J π g w 2s 2⎪⎭⎫ ⎝⎛=π (kgf·c m·s 2) v -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf);g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:())s cm (kgf 2g w 122221⋅⋅⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+++=πs J J iJ J S tJ 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf ·cm ·s 2);J s -丝杠转动惯量(kgf ·cm ·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量2gw R J =(kgf ·c m·s 2)R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量⎪⎪⎭⎫⎝⎛++=2221g w 1R J i J J tJ 1,J 2-分别为Ⅰ轴,Ⅱ轴上齿轮的转动惯量(kgf ·c m·s 2);R-齿轮z 分度圆半径(cm); w-工件及工作台重量(kgf)。

滚珠丝杠的设计计算与选用

滚珠丝杠的设计与计算已知条件:工作台重量1W =80KG=800N ,工件及夹具最大重量2W =200N ,工作台最大行程L K=950mm ,工作台导轨的摩擦系数为u=0.1,快速进给速度 max V=4m/min ,定位精度为20um/300mm ,全行程25um,重复定位精度为10um ,要求寿命为10000小时(单班制工作十年)。

各种切削方式的纵向切削力Fa ,速度V 和时间比例q 及其他见下表。

表1各种切削方式的纵向切削力Fa,速度V 和时间比例q图1 进给用滚珠丝杠装配图1. 确定滚珠丝杠副的导程max *maxVP h i nmaxV :工作台最高移动速度; maxn :电机最高转速; I :传动比;电机与丝杠间为齿轮连接式,i=4(取一级减速齿轮)。

由上表查得1W =4m/min ,max n =1500r/min代入得P h0.67mm查《现代机床设计手册》取P h 5mm 。

2. 确定当量转速与当量载荷1) 各种切削方式下,丝杠转速Vin i ph由上表查的1v =0.6,2v =0.8, 3v =1, P h =4代入得1n 120,2n 160,3n 200,4n 8002) 各种切削方式下,丝杠轴向载荷12()/10i xi zi F p w w piF :丝杠轴向载荷,xip :纵向切削力,zip :垂向切削力由上表得xi p (i=1,2,3,4)分别为2000 N ,1000N ,500N ,0N zip (i=1,2,3,4)分别为1200N ,500N ,200N ,0N已知1w =800 N ,2w =200 N代入得iF (i=1,2,3,4)分别为2200N ,1150N ,620N ,1000N3) 当量转速m n m n 1*n 1t /100+2*n 2t /100+3*n 3t /100+4*n 4t /100,数据代入得m n 240r/min4) 当量载荷m F =带入数据得mF =1057N3. 初选滚珠丝杠副由公式《现代机床设计手册》(3.7-24)知 63***10*(*60a t h a k h m m wc f f f f L n F f查《现代机床设计手册》表(3.7-51)——表(3.7-54) 得tf =1,hf =1,af =1,kf =0.53,wf =1.3,hL =10000h代入数据可求得a c =13589N=13.58KN 4. 确定允许的最小螺纹底径 1) 估算丝杠允许的最大轴向变形量 ①m (1/3—1/4)重复定位精度 ②m (1/4—1/5 )定位精度m :最大轴向变形量m已知重复定位精度10m 定位精度25m①m =3m ,②m =6m取两种结果最小值m =3m 2) 估算最小螺纹底径丝杠要求预拉伸,取两端固定的支承形式2m d2m d :最小螺纹底径mm L =(1.1~1.2)行程+(10~14) P h静摩擦力0F =01W已知行程950mm ,1W =800N, 0 =0.2 代入数据得L=1110mm ,0F =160N, 2m d =9.5mm 5. 确定滚珠丝杠副得规格代号6. 选内循环浮动式法兰,直筒螺母型垫片预紧形式7. 由计算出的P h ,am c ,2m d 在《现代机床设计手册》中选取相应规格的滚珠丝杠副FFZD4005-5P h=5, a c =22000N>am c =13589N。

滚珠丝杠副的设计计算

FC K F K H K AFm

1.2 1.0 1.0 3800 4560(N )

• (2) 根据寿命条件计算额定动载荷 Ca'

Ca'

FC

3

nm Lh 1.67 104

100 15000 4560 3 1.67 104

20422(N )

(3)按照满足Ca≥ C'a旳原则选择丝杠副尺寸,查表得 如下规格:

规格型号

D0

公称导 程

p

丝杠外 径

d

钢球直 径

d0

丝杠内 径

d1

循环圈 数

动负荷 Ca(KN)

FFZD3210-3 32 10

32.5 7.144 27.3

-

25.7

FFZD5006-5 50

6

48.9 3.969 45.76

-

26.4

• 考虑多种原因,选FFZD5006-5,其中:

•

公称直径:D0=50mm

FFZD5006-5 50

6

48.9 3.969 45.76

-

26.4

• (4) 稳定性验算 • ①因为一端轴向固定旳长丝杠在工作时可能发生失稳,

所以在设计时应验算其安全系数S,其值应不小于[S]。

• 丝杠不会发生失稳旳最大载荷称为临界载荷 Fcr

Fcr

2EIa ( l)2

• 式中:E—丝杠旳弹性模量,对钢 E 206GPa

I a —丝杠危险截面旳轴惯性矩

Ia

d14

64

0.045764 64

2.15107 m4

—长度系数,双推-简支时, 2 / 3

Fcr

2 EIa ( l ) 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HJG-S系列滚珠丝杠副的主要性能选择

1 、轴向载荷、寿命

(1)、额定动载荷 Ca

一批相同的滚珠丝杠副 , 在轴向载荷 Fa 的作用力以较高的速度运转 10 ° 转 , 其 90% 的滚珠丝杠副不产生疲劳剥伤 , 此时的轴向载荷 Fa 称为该规格的额定动载荷 (Ca), 此值可在 HJG-S 具体尺寸规格表中查得。

(2)、额定静载荷 Cao

Cao 系指滚珠丝杠副在静止(或转速较低)状态下,承受最大接触应力的滚珠和滚道接触面的塑性变形量之和为钢球直径的万分之一时的轴向载荷,此值可在 HJG-S 具体尺寸规格表中查得。

(3)、回转寿命 L

式中: L---- 加转命令: Ca---- 额定动载荷( N ): Fa---- 轴向载荷( N ): Fw---- 载荷系数。

无冲击载荷平滑运动时 Fw=1.0-1.2

普通运动时 Fw=1.2-1.5

冲击振动时 Fw=1.-2.5

(4) 、时间寿命 Lh

式中: Lh---- 时间寿命; L---- 回转寿命; n---- 转速(转 / 分)

2 、按预期工作时间确定预期额定动载荷 Cam

式中: Lh---- 预期工作时间(小时)见表 a ; fa---- 精度系数见表 b ; fc---- 可靠性系数一般 fc=1 ; fw---- 负荷系数见表 c 。

---- 当量转速(转 / 分)

Fm---- 表示当量载荷( N )

表 a 各类机械预期工作时间 Lh (小时)

机械类型 工作时间

普通机床 5000—10000

普通机床 10000—15000

数控机床 20000

精密机床 20000

测试机床 15000

航空机械 1000

表b

精度系数 1.2.3 4.5 7 10

fa 1.0 0.9 0.8 0.8

表c

负荷系数 无冲击、平稳 轻微冲击 伴有冲击、振动

fw 1—1.2 1.2—1.5 1.5—2

3、滚珠丝杠副的预加负荷

(1)、滚珠丝杠、螺母间的预加负荷FP

为了消除轴向间隙,增加滚珠丝杠副的刚性和定位精度,在丝杠螺母间加以预加负荷FP。

过大的FP值将引起滚珠丝杠副寿命下降及摩擦力矩增大,而FP过小,会出现轴向间隙,影响定位精度,因此在一般情况下:

取 Fp=Fm/3 试中:Fp---预加载荷;Fm---当量载荷(N);当轴向载荷不能确定时取Fp=Ca/(8-10) (2)、对预拉但滚珠丝杠副的行程补偿值C和预拉伸力FPL

为补偿因工作温度升高而引起的丝杠伸长,保证滚珠丝杠在正常使用时的定位精度和滚珠丝杠的系统刚度要求较高的高精度滚珠丝杠副,其丝杠轴需进行预加负荷拉伸。

一般下列方法实现。

1 )、滚珠丝杠轴在制造时,可提出目标行程的行程补偿值 C

C=a. △ t.Lu=11.8 △ tLu.

式中: C ---- 行程补尝值( um );△ t ---- 温度变化值。

一般取 2 ℃—3℃;Lu----滚珠丝杠副的有效行程(mm);

a----丝杠的线膨胀系数11.8× /度

2)、滚珠丝杠副安装时丝杠的拉伸力Fpl

式中:Fpl----预拉伸力(N);△ t ----滚珠丝杠的温升,一般为2-3;d2----滚珠丝杠螺纹底径(mm);

E----杨氏弹性模量:2.1x105N/mm2

4、滚珠丝杠副的极限转速与允许转速

滚珠丝杠副的极限转速主要是指滚珠丝杠副在高速运转时,避免产生共振现象,使滚珠丝杠副正常运转。

式中:----极限转速(转速/分);K----安全系数,一般取0.8;Lb----安装间距;

式中:A----丝杠横截面积;----滚珠丝杠螺纹底径;

式中:I----丝杠最小截面惯性距;E----杨氏弹性模量;

----材料密度钢的密度为

表示与支承形式多样有关的系数

固定----自由=1.875 f=3.4

支持----支持=3.142 f=9.7

固定----支持=33927 f=15.1

固定----固定=4.703 f=21.9

滚珠丝杠副的允许转速从滚珠丝杠副的极限转速和Dn值中求得:

式中:D----滚珠丝杠的公称直径(mm);----滚珠丝杠副的允许转速(转/分)。

5.电机选择:

(1)、外部载荷所产生的摩擦力距Tp

式中: Tp----外部载荷所产生的扭力矩(N.M);Fa----轴向载荷(N);

;F----切削力(N);W----工作台总量+工件重量(N); ----摩擦系数(滑动或滚动);L----导程(m);----效率(0.85-0.9)。

(2) 、预紧力产生的摩擦力距

式中:----- 预紧力产生的摩擦力距 (N .m) ; Fp---- 预紧力 (N) ; L---- 导程( m );---- 预紧滚珠丝杠副的效率( 0.85-0.9 )

(3) 、支承轴承产生的摩擦力距查阅轴承样本 Tb

(4) 、加速度产生的负荷扭矩 Tj

当电机转速从升至时:

当电机从静止升至时:

式中: j---- 加在电机上的惯性矩; n---- 电机转速(转速 / 分);---- 电机最高转速(转速 / 分); ta---- 加速时间(秒)

( 5 )、电机总扭距

通常将 Tp+ 限制在电机输出功率的 10-30% 左右,尤其是选用小电机时更要注意

6 、进给系统的刚度 K 计算:

滚珠丝杠副的防尘与润滑

为防止灰尘、污物、铁屑等杂物进入丝杠螺母内,在丝杠轴上应安装防护装置,如螺旋式弹簧,如螺旋式弹簧保护套,折叠式保护套等,避免丝杠损坏,HJG-S已在螺母两端安装防尘圈。

为保证滚珠丝杠副的正常工作,延长使用寿命,对滚珠丝杠副必须考虑分润滑,HJG-S已在螺母法兰外圆上考虑了润滑油孔,供顾客使用。

对于中载,中速滚珠丝杠副,可采用锂基润滑脂,20号,30号机油润滑。

对于重载高速滚珠丝杠副,可采用NBU15高速润滑油,90号,180号透平油。

对于温升要求较严的场合,可采用喷雾润滑。

对于高温,高寒使用的滚珠丝杠副,可采用高温、高寒润滑油,以保证滚珠丝杠副在特殊情况下的正常使用。

滚珠丝杠副的使用注意事项

1、在安装FC1、FC1(Z)、FC1B、FYC1D、FC

2、FC2(Z)、FC2B、FYC2D系列外循环滚珠丝杠副时,严禁敲击和拆御导管,以免造成钢球堵塞,运动不流畅。

2、在安装和使用时,要防止螺母脱离丝杠表面,因为螺母一旦脱离滚珠将散落,此时滚珠丝杠副不能正常工作,严重时会引起设备事故,因此在主机上必须配置防止螺母脱出的超程保护装置,尤其是在高速运转的场合。

3、在安装滚珠丝杠副时,两端支承座孔与螺母座孔要调整到"三点同心"的最佳状态,不允许在不同心的状态下强迫安装。

4、由于滚珠丝杠副的传动效率在90%以上,不能自锁,在需要自锁的场合,必须在丝杠轴上配置相应的自锁装置。

5、为了使滚珠丝杠副运转灵活,延长使用寿命,必须考虑充足的润滑条件。

6、除滚珠丝杠副本身防尘圈外,外露的丝杠上也应安装防护装置,以免灰尘,杂物进入丝杠副。

7、在N型系列滚珠丝杠副中,当必须将螺母脱出时,可在丝杠轴径上装一个辅助套筒,其外径略小于丝杠螺母纹滚道小径,以便在旋出螺母时,滚珠不致于散落。

8、在N型系列滚珠丝杠副中,当螺母安装外圆与螺母座孔为非配合尺寸时,应向HJG-S制造厂提出,以便增加外圆保护套,以防止在使用过程度中反向装置移位,造成事故。

9、滚珠丝杠副应由专业人员装配、维修,用户在必要时应向HJG-S厂联系。