叉车起升油缸防爆阀的设计

柴油叉车起升系统的设计

柴油叉车起升系统的设计柴油叉车是一种常见的工业设备,起升系统是它的重要部件之一。

起升系统的设计直接关系到叉车的性能和安全性。

本文将从柴油叉车起升系统的设计原理、关键部件和设计要点等方面进行详细阐述。

一、起升系统的设计原理柴油叉车的起升系统是通过液压原理实现的。

其工作原理是叉车的液压系统通过液压泵将液压油压缩送入液压缸,从而产生顺着液压缸活塞的作用力,实现叉臂的上下移动。

液压缸在一个液压系统内具有单向运动功能,即当液压油由液压泵注入液压缸时,液压缸可以收缩;当液压泵停止工作时,液压缸内的液压油通过阀门控制排出,液压缸才能伸长。

这一原理是叉车起升系统能够实现上升和下降的基础。

二、起升系统的关键部件1. 液压泵:液压泵是柴油叉车液压系统的动力来源,它负责将机器的液压油从油箱中吸入,并将其输出到液压缸中。

液压泵的工作效率和质量,直接影响到叉车的起升性能。

2. 液压缸:液压缸是主要的执行部件,通过压缩液压油产生作用力,从而实现叉臂的上下移动。

液压缸的结构设计和材料选用决定了其承载能力和使用寿命。

3. 液压阀门:液压阀门负责控制液压油的流动方向和流量,从而控制叉臂的上升和下降速度。

优质的液压阀门可以确保叉车的起升操作平稳可靠。

5. 控制台:叉车的操作员通过控制台操纵起升系统的升降,因此控制台的设计和操作性对提升效率和安全性至关重要。

1. 承载能力:柴油叉车在工作时需要搬运不同重量的货物,因此起升系统的承载能力是一个重要的设计指标。

一台叉车需要能够稳定地承载一定重量的货物,并且在升降过程中保持平稳。

2. 升降速度:叉车在作业时需要根据实际情况进行快速或者慢速的上升和下降。

起升系统的升降速度需要能够满足操作员的需求,保证叉车作业的效率。

3. 系统稳定性:液压起升系统需要保持稳定的工作状态,不应该出现卡滞、漏油或者其他故障。

这需要对液压系统的设计和制造工艺有一定的要求。

4. 操作性能和安全性:起升系统的控制台需要设计成易操作的结构,并且应该具备相应的安全保护措施,以避免操作员在起升过程中出现意外伤害。

柴油叉车起升系统的设计

柴油叉车起升系统的设计随着物流行业的不断发展,叉车作为重要的物流机械设备,已经被广泛运用到各个领域。

相比于其他动力方式,柴油叉车因其良好的动力性能、稳定性以及高效率得到越来越多的应用。

在柴油叉车中,起升系统是重要的组成部分,本文主要针对柴油叉车起升系统的结构设计和工作原理进行探讨。

1. 结构设计柴油叉车的起升系统结构分为两部分,分别是液压系统和提升装置。

液压系统主要包括油泵、液压缸、油管、油位计以及控制阀等组成,通过控制阀控制液体的流动,从而实现对液压缸的控制,保证整个系统的正常运行。

提升装置主要包括起升链条、铰链式支架、起升叉臂以及顶杆等组成,通过这些部件,将货物提升到所需要的高度并完成货物的放卸。

液压系统中液压缸的设计是关键,其结构通常采用双作用缸,其中活塞在两个方向上都能接受液压力,从而实现叉车的升降作业。

液压缸的活塞杆与起升链条相连,通过链条的拉动实现升降。

液压缸相对于提升装置的位置也是需要注意的一个细节,一般来说,液压缸的安装位置在叉臂的后部中央,这样可以确保提升装置的平衡性,同时也能够充分地发挥液压缸的作用。

2. 工作原理柴油叉车的起升系统的工作原理主要是将发动机所产生的动力通过油泵输送到液压缸中,从而推动活塞杆,拉动起升链条,实现货物的升降。

在起升过程中,需要对液体的压力进行调整,以确保升降的正确性。

具体在使用时,需要将控制杆操纵到相应的位置,启动发动机,使油泵开始供油,同时控制阀开始工作,调整液体的流动方向和速度。

液体在进入液压缸后,通过液压缸的动作将叉臂拉升到相应的高度,以完成货物的升降。

在同步提升多个货物时,需要通过制动器保证起升链条的同步性,确保所有的货物都能够升降到相应的高度。

除了液压系统的控制外,还需要对提升装置进行完善的设计,例如需要考虑叉臂的长度、宽度以及承载能力等因素,不同的起升高度也需要相应的调整。

同时,还需要注意提升装置的稳定性、耐久性和安全性,确保在运行过程中不会发生意外。

叉车起升油缸安全阀的设计

液压 气动 与 密封/ 2 0 1 4年 第 0 9期

d o i : l O . 3 9 6 9 ] j . i s s n . 1 0 0 8 - 0 8 1 3 . 2 0 1 4 . 0 9 . 0 0 4

叉车起升油缸安全 阀的设计

磨秋 莹 , 胡云 波 , 赵 永霞 , 刘 杰

2 安 全 阀设 计 计 算

2 _ 1 已知 条件

r

2 . 3 阀芯 孔 口过流 面积计 算

A 2 = j +

41 T D

发 生 暴 裂 时重 物 下落 时 间 限速 阀流 量 作 为安 全 阀 匹 式中 A 厂

的 伤 害 。该 文 主 要 对 如何 对起 升油 缸 安 全 阀设 计 与试 验 进 行 总 结 , 以期 对 叉 车 安 全性 的提 高起 到积 极 推 动 作 用 。

关键词 : 安全 阀; 设计 ; 叉车起升油缸 ; 试 验 中图分类号 : T H1 3 7 文献标识码 : A 文章 编 号 : 1 0 0 8 — 0 8 1 3 ( 2 0 1 4 ) 0 9 — 0 0 0 8 — 0 3

De s i g n o f S a f e t y Va l v e f o r Fo r k Tr u c k Li  ̄i n g Cy l i n d e r MO Q i u - y i n g , HU Y u n — b o , Z H A0 Y o n g - x i a , L I U

柴油叉车起升系统的设计

柴油叉车起升系统的设计柴油叉车起升系统是指柴油叉车上的起重部分,用于将货物从地面或货架上抬起,实现货物的运输和堆放。

起升系统设计的好坏直接影响到叉车的稳定性和整体工作效率。

本文将从柴油叉车起升系统的设计原理、结构、工作过程和注意事项等方面进行介绍。

一、设计原理柴油叉车起升系统的设计原理主要依靠液压原理来实现。

液压系统主要由液压泵、液压缸、控制阀和液压油箱等组成。

当叉车司机操作起升按钮时,液压泵开始工作,将液体从油箱抽取并推送到液压缸中。

液压缸受到压力后,力量传递至起升装置上,从而达到抬升货物的目的。

设计原理中,重要的是液压系统的设计,包括泵的选择、液压缸的尺寸和液压油的选用等。

液压系统的设计需要考虑到叉车的额定载重、起升高度、速度和稳定性等因素,以确保叉车在工作中能够高效、安全地完成起升任务。

二、结构叉车起升系统的结构设计需要考虑到叉车的整体结构和工作环境等因素,以确保系统能够稳定、安全地工作。

结构设计中,需要考虑到各个部件的选材、尺寸和连接方式等,以满足叉车的起升要求。

三、工作过程工作过程中,叉车司机需要根据货物的重量和高度等情况来调整起升系统的工作,以确保货物的安全抬升和放下。

四、注意事项在柴油叉车起升系统的设计和使用中,需要注意以下几个方面:1. 系统稳定性:液压系统的设计需要考虑到叉车的额定载重和起升高度等因素,以确保系统的稳定性和安全性。

2. 防护装置:起升装置需要设置防护装置,以防止货物在抬升过程中滑落或损坏叉车结构。

3. 液压油选择:液压系统需要选择合适的液压油,以确保系统的工作稳定和持久。

4. 操作规范:叉车司机需要严格按照操作规范来操作起升系统,避免因操作不当而造成事故发生。

5. 定期检查:起升系统需要定期进行检查和维护,确保系统的正常工作和寿命。

柴油叉车起升系统的设计是叉车设计中的重要部分,直接关系到叉车的工作效率和安全性。

设计人员需要根据叉车的工作要求和工作环境等因素,全面考虑液压系统的设计和选择等方面,以确保叉车起升系统的稳定、安全和高效工作。

叉车起升油缸安全阀的设计

叉车起升油缸安全阀的设计安全阀是叉车起升油缸的重要部分,保证了叉车升降货物过程中,发生管路失效时,货物不因迅速下降而导致货物与操作人员的伤害。

该文主要对如何对起升油缸安全阀设计与试验进行总结,以期对叉车安全性的提高起到积极推动作用。

引言叉车起升油缸一般为单作用油缸,靠油液作用于无杆腔活塞实现提升功能;下降则靠活塞杆、活塞和负载的重力作用,下降时限速阀控制活塞下降速度。

在叉车升降货物过程中,若起升油缸管路发生暴裂失效,货物受重力作用迅速下落,会导致货物摔坏,危及操作者和周边工作人员的人身安全。

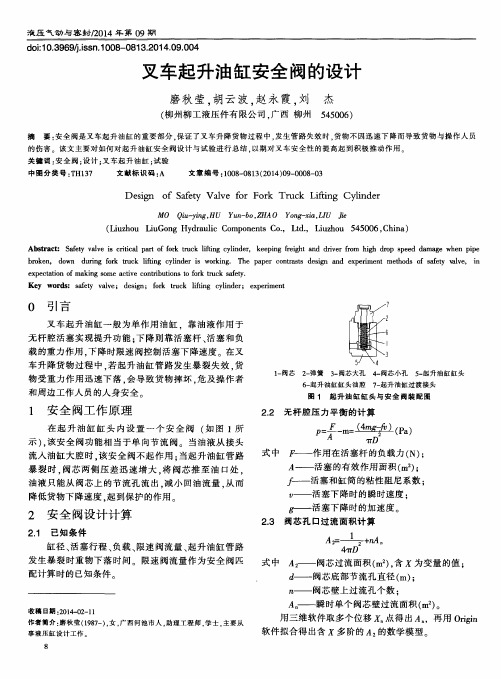

1、安全阀工作原理在起升油缸缸头内设置一个安全阀(如1 所示),该安全阀功能相当于单向节流阀。

当油液从接头流入油缸大腔时,该安全阀不起作用;当起升油缸管路暴裂时,阀芯两侧压差迅速增大,将阀芯推至油口处,油液只能从阀芯上的节流孔流出,减小回油流量,从而降低货物下降速度,起到保护的作用。

2、安全阀设计计算2.1、已知条件缸径、活塞行程、负载、限速阀流量、起升油缸管路发生暴裂时重物下落时间。

限速阀流量作为安全阀匹配计算时的已知条件。

1-阀芯2-弹簧3-阀芯大孔4-阀芯小孔5-起升油缸缸头6-起升油缸缸头油腔7-起升油缸过渡接头1 起升油缸缸头与安全阀装配3、安全阀的试验方法3.1、性能试验依据叉车起升油缸的实际工况,确立基本试验条件。

将安全阀装入叉车起升油缸中,按4 在液压试验台上连接好各管路;控制电磁换向阀7 让油缸自然伸缩3 次,确保无卡死或漏油现象。

使油缸活塞杆伸出最长,关闭电磁阀,给油缸小腔加与负载相应的压力,真空技术网(http://.chvacuumxx/)认为当小腔压力达到预定压力时,打开电磁阀,保持小腔压力基本不变,活塞杆向内收回,记录油缸活塞杆收回整个过程的有杆腔与无杆腔的压力、油缸油口流量、活塞杆收回的时间。

活塞杆收回的时间至少为10s 以上。

3.2、整机试验整机试验时应完成以下3 种工况试验。

柴油叉车起升系统的设计

柴油叉车起升系统的设计柴油叉车的起升系统主要由液压缸、液压泵、储油罐、油管、油箱、控制电路等组成。

其中液压缸是叉车起升的关键零部件,起升功率主要取决于液压缸何时扩展或缩回。

液压缸是一种能将液压能转化成机械能的装置,其结构简单,操作方便,起升力大,因此得到了广泛应用。

液压泵是叉车液压系统的心脏,是叉车起升系统中的动力源,可以提供液压系统所需要的压力和流量。

储油罐、油罐、油管是叉车起升系统中的贮油和传输油液的关键构件,起到储油和传输油液的作用。

柴油叉车起升系统的设计主要考虑以下几个因素:首先是叉车的承载能力和安全性,其次是叉车的升降高度和速度,最后是叉车的操作方便性和稳定性。

为此,要在以下几个方面进行设计:1、液压缸的选择,液压缸要具有承载能力强、耐磨性好、操作稳定性好等特点。

同时,为了提高液压缸的使用寿命,要在液压缸的加工和表面处理上下功夫,确保其表面光滑度和精度。

2、液压泵的选择,液压泵是叉车液压系统的核心,其性能直接影响到叉车起升系统的升降能力。

因此,在选择液压泵时,需要考虑其压力、流量、转速等指标,并根据叉车的重量和升降高度来决定液压泵的规格。

3、油箱的设计,油箱是叉车起升系统中一个非常重要的组件,其作用是存储油液,并使其保持在一定的温度和压力下。

为此,油箱的设计要考虑油液的含量和油液的温度控制,同时要注意油箱的密封性和泄漏问题。

4、控制电路的设计,控制电路是叉车起升系统中至关重要的一部分,其作用是控制液压泵和液压缸的工作。

在设计控制电路时,需要考虑控制电路的灵敏度和稳定性,并在控制电路中加入安全保护措施,如过载保护和故障诊断等。

综上,柴油叉车起升系统的设计关系到叉车的升降能力和稳定性,需要考虑多个因素并进行综合设计。

在设计过程中,需要根据叉车的使用情况和要求来选择合适的液压泵、液压缸、油箱等构件,并设计出稳定、灵敏、安全、易操作的控制电路,使其能够满足生产和物流工作的要求。

同时,为了确保叉车起升系统的正常工作,需要对其进行定期检查和维护,并注意油液的更换和添加。

叉车工作装置液压系统设计

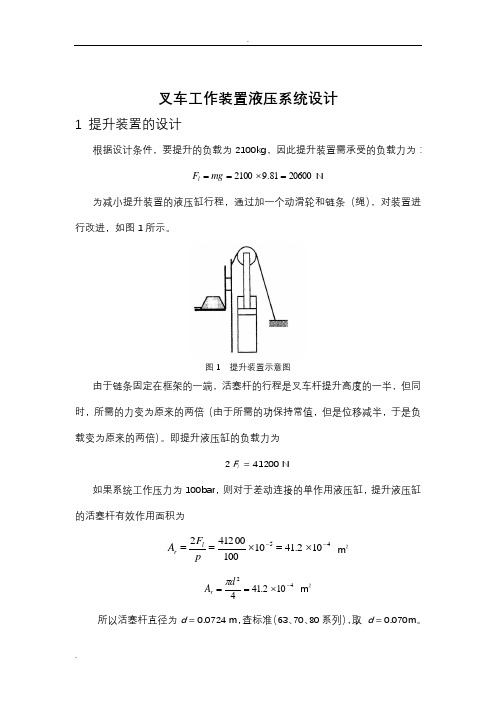

叉车工作装置液压系统设计1 提升装置的设计根据设计条件,要提升的负载为2100kg ,因此提升装置需承受的负载力为:2060081.92100=⨯==mg F l N为减小提升装置的液压缸行程,通过加一个动滑轮和链条(绳),对装置进行改进,如图1所示。

图1 提升装置示意图由于链条固定在框架的一端,活塞杆的行程是叉车杆提升高度的一半,但同时,所需的力变为原来的两倍(由于所需的功保持常值,但是位移减半,于是负载变为原来的两倍)。

即提升液压缸的负载力为2 F l = 41200 N如果系统工作压力为100bar ,则对于差动连接的单作用液压缸,提升液压缸的活塞杆有效作用面积为451041.210100004122--⨯=⨯==p F A l r m 2421041.24-⨯==d A r π m 2所以活塞杆直径为d = 0.0724 m ,查标准(63、70、80系列),取 d = 0.070m 。

根据液压缸的最大长径比20:1,液压缸的最大行程可达到1.40 m ,即叉车杆的最大提升高度为2.80 m ,能够满足设计要求的2 m 提升高度。

因此,提升液压缸行程为1m ,活塞杆和活塞直径为70/100mm (速比2)或70/125mm (速比1.46)。

因此活塞杆的有效作用面积为4221038.540.0704-⨯=⨯==ππd A r m 2bar A F P r l S 107105.38412004=⨯==- 当工作压力在允许范围内时,提升装置最大流量由装置的最大速度决定。

在该动滑轮系统中,提升液压缸的活塞杆速度是叉车杆速度(已知为0.2m/s)的一半,于是提升过程中液压缸所需最大流量为:1.01038.54max ⨯⨯==-v A q r m 3/s23.1max ==v A q r l/min2 系统工作压力的确定系统最大压力可以确定为大约在110bar 左右,如果考虑压力损失的话,可以再稍高一些。

防爆阀设计方案

防爆阀设计方案

防爆阀是一种用于管道系统中的装置,主要用于防止管道内部压力超过允许范围从而引发爆炸的情况。

防爆阀的设计方案需要考虑多个因素,包括安全性、可靠性和易维护性等。

首先,在设计防爆阀时需要考虑管道系统的工作压力和温度。

根据管道系统的工作条件,选择合适的材料和结构。

防爆阀的材料需要具有良好的耐腐蚀性、抗磨损性和高温性能,以确保长时间的可靠工作。

其次,防爆阀的结构设计需要考虑其防爆功能。

防爆阀通常采用弹簧负载式结构,当管道内部压力超过阀门设定的压力范围时,阀门会打开释放压力,防止管道爆炸。

阀门的活动部件需要精确设计和加工,以确保其灵活性和密封性。

此外,阀门还需要具有压力回位功能,以确保在压力释放后能够迅速恢复到正常工作状态。

除了考虑防爆功能,防爆阀的设计还需要考虑其易维护性。

阀门结构应该简单,易于拆装和清洗。

阀门的各个部件也需要易于更换,以便在发生故障时能够及时修理或更换。

此外,防爆阀的设计还需要考虑其操作方式。

根据实际需求,可以选择手动、气动或电动操作方式。

手动操作方式适用于小型管道系统,操作简单,成本较低。

气动操作方式适用于中小型管道系统,能够实现远程控制,并具有较高的灵活性。

电动操作方式适用于大型管道系统,能够实现精密控制和远程监控。

总之,防爆阀的设计方案需要综合考虑安全性、可靠性和易维护性等多个因素。

在设计过程中,需要根据管道系统的工作条件选择合适的材料和结构,确保防爆阀能够在压力超过设定范围时及时进行压力释放,防止管道爆炸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Hydraulics Pneumatics &Seals/No.09.2017

doi:10.3969/j.issn.1008-0813.2017.09.022

收稿日期:2016-11-30

作者简介:宋西华(1984-),男,河南周口人,工程师,硕士,从事液压技术方面的研究。

0引言

叉车起升油缸一般为单作用起升油缸,它是利用

液压力克服负载力实现油缸的起升功能,利用负载力实现油缸的下降功能[1-2]。

叉车在满载的工作过程中,若起升油缸的管路发生破裂时,货物在重力的作用下会瞬间下落,导致货物损坏,同时还会威胁到人的安全[3]。

目前世界上著名的叉车公司对叉车使用的防爆阀进行了分析研究,如意大利叉车公司开发了螺纹式防爆阀,其结构紧凑、功能强大,但是该结构的防爆阀不稳定,叉车在正常的状态下会产生抱死的现象;宝骊叉车的移动式防爆阀,结构简单,但是有时起不到防爆的效果;国内对叉车使用的防爆阀进行了相关的分析研究[4-5],目前还没有具体的相关产品进行应用。

本文设计的叉车油缸防爆阀结构紧凑,安装方便,切断的流量和切断的时间稳定等特点。

1防爆阀的工作原理

将防爆阀(如图1所示)安装在油缸的缸底,在叉车

正常工作时,防爆阀的功能相当于接头。

当油缸起升时,油液从阀体到阀芯最后到油缸的大腔,下降时油液从阀芯到阀体最后到油箱。

当叉车的油管破裂时,防爆阀的两端的压差瞬间增大,压力差克服弹簧的预紧力,将阀芯推到阀体内部,油液从阀芯底部的节流孔流出,油缸缓慢下降,

保护货物不受损坏。

1-阀体2-弹簧3-O 形圈4-弹簧销5-过流孔6-节流孔

图1防爆阀工程图

2防爆阀的设计计算

防爆阀的设计已知参数:叉车的负载,油缸的流

量、叉车管路破裂时货物下降的时间。

叉车起升油缸防爆阀的设计

宋西华,岳亚军,刘强强

(蚌埠液力机械有限公司,安徽蚌埠233000)

摘要:叉车在工作过程中出现油管破裂时,防爆阀能够使叉车上的货物缓慢下落。

因此防爆阀是叉车重要的组成部分。

世界上著名叉车公司都在分析研究防爆阀,如意大利的螺纹防爆阀,宝骊的移动式防爆阀。

国内叉车公司也对防爆阀进行了分析研究。

论文利用叉车的工作原理及液压的理论知识设计了一种防爆阀,通过对防爆阀实物的测试实验,该防爆阀的性能能够满足设计的要求,后续根据客户的反馈,也能够满足用户的使用要求。

同时也为今后对叉车防爆阀的研究提供了理论和依据。

关键词:油缸防爆阀;过流面积;实验数据;设计中图分类号:TH137

文献标志码:A

文章编号:1008-0813(2017)09-0079-02

Design of Explosion Proof Valve for Forklift Lifting Cylinder

SONG Xi-hua ,YUE Ya-jun ,LIU Qiang-qiang

(Bengbu Hydraulic Machinery Co.,Ltd.,Bengbu 233000,China)

Abstract :Forklift appeared pipe burst in the work process;the valve can make the forklift goods fall slowly.Therefore,the explosion-proof valve is an important part of the forklift.The world famous forklift companies are analyzed such as explosion-proof valve,explosion-proof valve thread of Italy mobile,Baoli anti explosion valve.The domestic forklifts company also the analysis and Research of the explosion-proof valve.This paper designs a kind of explosion-proof valve is the use of theoretical knowledge and working principle of the hydraulic forklift,through the test of the performance of this kind of explosion-proof valve,explosion-proof valve can meet the design requirements,follow-up according to customer feedback,but also to meet the demands of users.At the same time also provided the theoretical basis for fu-ture research on forklift and explosion-proof valve.

Key words :cylinder explosion proof valve;flow area;experimental data;design

79

液压气动与密封/2017年第09期

根据油缸的流量确定阀体的内径的尺寸

d=

(1)

式中Q n—m2/s;

V0——为油缸的正常流速,m/s。

阀芯孔口的过流面积的计算

A114πD2+4A(2)式中A1——为阀芯的过流面积,m2;

d——为阀芯上节流孔的直径,m;

A——为阀芯上单个过流面积,m2。

阀芯孔口流量计算

q v=C d A

(3)

式中q v—2/s;

C d——为孔口的流量系数;

Δp——为孔口前后的压差,m2;

ρ——为油液的密度,kg/m3。

在防爆阀工作时,油液从阀芯的底部的小节流孔流出,此时的油缸缓慢下落,防爆阀的压差Δp保持不变。

油缸下降的流量取决于底部小节流孔的直径。

节流孔的直径越小,油缸下降的速度越小,反之越慢。

节流孔的直径过大时,油缸的下降速度很快,此时防爆阀起不了防爆作用。

防爆阀的压力平衡计算

Δp=p1-p2(4)当ΔpA2<F1时,弹簧处于预紧状态,阀芯无法向阀体内部移动;

当ΔpA2=F1时,弹簧处于临界状态,阀芯仍无法向阀体内部移动;

当ΔpA2>F1时,弹簧开始被压缩,阀芯移向阀体内部,防爆阀开始工作。

所以阀芯的平衡公式:

ΔpA2=F1+KX(5)式中p1——为阀芯入口的压力,MPa;

p2——为阀芯入口的压力,MPa;

A2——为阀芯底部的有效作用面积,m2;

F1——为弹簧的预紧力,N;

K——为弹簧的刚度,N/mm;

X——为阀芯移动,mm。

弹簧的预紧压缩量为阀芯位移量的3~4倍,根据条件和标准算出弹簧的参数[6]。

3防爆阀的试验数据

通过分析与计算,设计出图2所示的防爆阀实物图,按照叉车使用的工况和标准放在实验台上进行性能测试,测试的参数如图3

所示。

图2

防爆阀实物图

图3防爆阀实验测试数据图

通过图3显示的数据可以看出:①防爆阀的实际切断流量为84.12L/min;②防爆阀在切断的状态下,

10MPa时的切断流量为10L/min;③防爆阀的切断时间为1.2s;④切断后的压力损失为0.01MPa。

4结论

此种结构的防爆阀是根据叉车的结构及使用的情况进行设计,目前该型号的防爆阀已经广泛地应用在合力、柳工和台励福等车型上。

目前能够满足客户的使用要求,也取得了良好的经济效益。

参考文献

[1]许贤良.液压缸及其设计[M].北京.国防工业出版社,2011.

[2]周长城.液压缸技术基础[M].北京:机械工业出版社,2014.

[3]秋莹,胡云波,赵永霞,等.叉车起升油缸安全阀的设计[J].液

压气动与密封,2014,(9):8-10.

[4]梁华,方学锋.安全阀在线校验技术的应用与分析[J].化工机

械,2010,37(6).

[5]陈殿京,刘殿坤.安全阀流场数值模拟研究[J].流体机械, 2008,36(10).

[6]闻邦椿.机械设计手册[M].北京:机械工业出版社,2015.

[7]芦新莉.数控锤锤杆断裂后的安全屏障——安全阀[J].锻压

装备与制造技术,2016,(1).

[8]何雪浤,鲁文佳,殷其阵,等.剪叉升降平台液压缸的安装位

置优化研究[J].机电工程,2016,(10).

[9]陈烨,李爱峰,李光,等.大型液压挖掘机斗杆挖掘阻力的离

散元素法研究[J].机电工程,2015,(6).

[10]陈伟,李郝林.剪叉式钢卷小车升降机构的分析与优化研究[J].机电工程,2016,(9).

80。