HDI镭射成孔技术与讨论

最新HDI微孔技术研究-程

四、HDI的电子测试技术

HDI测试设备的ET设备基本要求:

1、2~4mil(50-100μm)精细节距的能力(线或阵列); 2、盘没有损伤(非接触或柔软接触); 3、适用欧姆定律测试(100%电测试)或类似测试; 4、<10欧姆的连通性测试,>10兆欧绝缘性测试(250V); 5、无夹具(低的NRE成本); 6、批量生产能力:每小时大于2平方米或每秒测试200到400个点。 7、高频测试能力:控制阻抗和串扰。

夹具等离子体放电探头测试设备可以测试精细节距(250微料以下)。 4、控制电子迁移(Controlled Electron Migration)

控制电子迁移是利用光电效应激发被测试基板线条上网格上的电子,在高频激光 束的脉冲下电子被发射和测量。可进行超细节距(75微米)测试。控制电子迁移测试 开路的门槛值较低(1千欧)。

测试区域被划分成2“X2”的小片,电子束用来扫描整个表面并对准标靶。当不同 电 子束在同一盘的电位转换速度与电容的关系来确定开路及短路。用于超精细节距(小 于25微米)测试,缺点是开路门槛值较低(将近10兆欧),要求高的真空系统。

3、等离子体放电测试设备(Plasma Discharge Tester) 采用在一个基板上的两个位置激发局部等离子体,使接触两个相应的测试点。无

7.SLC : Surface Laminar Circuit 8.自动布线程序列 : Auto-routers 9.环氧树脂微导通孔工艺品 : Plasma Etched Redistribution Layers 10.铜蒸汽激光 :Copper Vapor Laser

11.Nd:YAG(Neodymium doped yttrium-aluminum-garnet)钕:钇铝石榴石.YAG激光受激 光介质晶体。 12.Nd:YLF(Neodymium doped yttrium-lithium-fluoride)钕:钇锂氟化物.YLF激光受激光 介质晶体。 13.DFM:Design for Manufacturability 可制造性设计 14.光化学烧蚀(photo-chemical ablation)有机物被除去,其中分子内的键被高能量的光 子击断. 15.热烧蚀切除(photo-thermal ablation)由于受热或气化造成有机材料被除去的过程. 16.远心透镜(Telecentric lens):一种特别设计的透镜,其输出光束永远与工件表面垂直. 17.准分了激光(Excimer laser):由氟化氩,氯化氙等二聚物气体产生等离子体发出的紫 外激光. 18.CO2激光:由一氧化碳,二氧化碳,氦气,氮气等混合气体产生的等离子体发出的激光, 首通讯输出在红外光谱段,波长位于9300纳米与10600纳米之间. 19.UV:YAG:频率成倍(两倍或三倍)增长的YAG激光,波长为355纳米或266纳米,在紫 外光谱区. 20. YAG激光(YAG laser):初级输出在红外光区,波长为1064纳米,由Nd:YAG固态晶体 产生.

hdi多层板镭射盲孔对位方法

hdi多层板镭射盲孔对位方法在HD多层板制造过程中,镭射盲孔对位是一项非常重要的工艺。

它用于保证多层板上的内部连线与外部的过孔准确对位,确保电路板的正常运行。

而如何正确进行镭射盲孔对位呢?下面将结合具体实例,给大家介绍一下相关的方法和步骤。

首先,进行镭射盲孔对位前,我们需要准备一些必要的设备,包括镭射对位仪、双面胶纸、多层板等。

然后,我们需要将多层板放置在平整的工作台上,确保其表面完整,没有凹凸不平的问题。

接下来,我们要将镭射对位仪固定在多层板上,并将其调整到合适的位置。

这一步骤非常关键,因为它将直接影响到后续的对位结果。

我们可以使用双面胶纸将镭射对位仪固定在多层板上,保证其稳定性和准确性。

完成上述准备工作后,我们可以开始进行镭射盲孔对位了。

首先,我们需要将镭射对位仪的镭射光束对准多层板上的目标盲孔位置。

这时,我们需要通过观察镭射光束在盲孔周围的反射情况,来判断是否对位准确。

如果光束能够完全穿过盲孔,且没有任何偏移,那么就说明对位成功了。

反之,如果光束无法穿过或者出现明显的偏移,就需要进行调整。

为了更加准确地进行调整,我们可以使用镭射对位仪上的微调功能。

通过微调,我们可以使镭射光束在盲孔周围形成一个最小的交叉点,从而达到最佳的对位效果。

在微调过程中,我们需要细心观察光束的移动情况,以及盲孔周围的反射情况,及时做出调整,直到达到理想的对位效果为止。

在整个镭射盲孔对位过程中,我们需要注意一些细节。

首先,要保证工作环境的光线充足,以方便观察光束和盲孔的情况。

其次,要保持操作的稳定性,避免因为手颤抖等原因导致对位误差。

最后,对于较大的多层板,可能需要使用多个镭射对位仪进行对位,以提高对位的准确性和效率。

总的来说,镭射盲孔对位是一项非常重要的工艺,对于保证多层板的质量和性能起着至关重要的作用。

通过正确的方法和步骤进行对位,可以确保多层板上的内部连线与外部过孔准确对位,从而提高电路板的可靠性和稳定性。

希望以上内容能对大家进行一定的指导和帮助。

HDI知识及制作流程

HDI基本知识制作流程随着电子行业日新月异的变化,电子产品向着轻、薄、短、小型化发展,相应的印制板也面临高精度、细线化、高密度的挑战。

全球市场印制板的趋势是在高密度互连产品中引入盲、埋孔,从而更有效的节省空间,使线宽、线间距更细更窄。

一.HDI定义HDI:high Density interconnection的简称,高密度互连,非机械钻孔,微盲孔孔环在6mil以下,内外层层间布线线宽/线隙在4mil以下,焊盘直径不大于0.35mm的增层法多层板制作方式称之为HDI板。

盲孔:Blind via的简称,实现内层与外层之间的连接导通埋孔:Buried via的简称,实现内层与内层之间的连接导通盲埋孔大都是直径为0.05mm~0.15mm的小孔,埋孔在內層薄板上按正常雙面板製作,而盲孔成孔方式有激光成孔,等离子蚀孔和光致成孔,通常采用激光成孔,而激光成孔又分为CO2和YAG紫外激光机(UV)。

二.HDI板板料1.HDI板板料有RCC, FR4,LD PP1)RCC:Resin coated copper的简称,涂树脂铜箔。

RCC是由表面经粗化、耐热、防氧化等处理的铜箔和树脂组成的,其结构如下图所示:(我司要求樹脂厚度需>4mil时才使用RCC)RCC的树脂层,具备与FR一4粘结片(Prepreg)相同的工艺性。

此外还要满足积层法多层板的有关性能要求,如:(1)高绝缘可靠性和微导通孔可靠性;(2)高玻璃化转变温度(Tg);膨脹係數CTE較大(3)低介电常数和低吸水率;(4)对铜箔有较高的粘和强度;但其peel strenth較差(5)固化后绝缘层厚度均匀同时,因为RCC是一种无玻璃纤维的新型产品,有利于激光、等离子体的蚀孔处理,有利于多层板的轻量化和薄型化。

另外,涂树脂铜箔具有9um,12um,18um等薄铜箔,容易加工。

2)FR4板料:我司要求樹脂厚度<=4mil时需使用FR4。

使用PP时一般采用1080, 尽量不要使用到2116的PP3)LD PP:一種可激光鑽孔的粘結片2. 铜箔要求:当客户无要求时,基板上铜箔在传统PCB内层优先采用1 OZ,HDI板优先使用HOZ,内外电镀层铜箔优先使用1/3 OZ。

HDI流程(laser 盲孔和通孔顺序)及通孔补偿控制

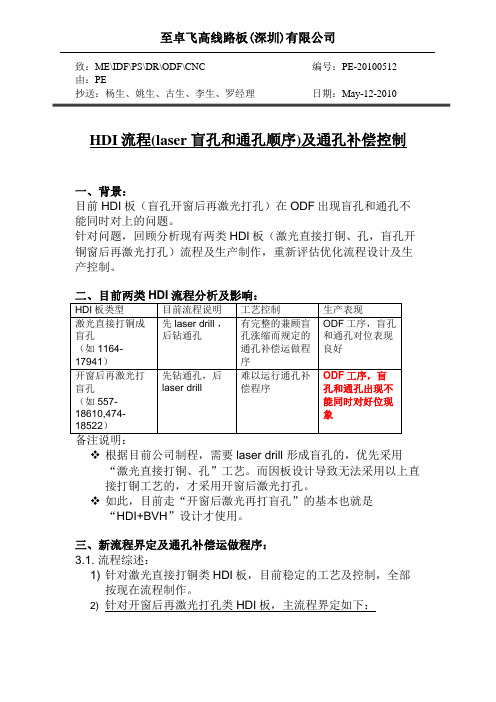

HDI流程(laser 盲孔和通孔顺序)及通孔补偿控制一、背景:目前HDI板(盲孔开窗后再激光打孔)在ODF出现盲孔和通孔不能同时对上的问题。

针对问题,回顾分析现有两类HDI板(激光直接打铜、孔,盲孔开铜窗后再激光打孔)流程及生产制作,重新评估优化流程设计及生产控制。

❖根据目前公司制程,需要laser drill 形成盲孔的,优先采用“激光直接打铜、孔”工艺。

而因板设计导致无法采用以上直接打铜工艺的,才采用开窗后激光打孔。

❖如此,目前走“开窗后激光再打盲孔”的基本也就是“HDI+BVH”设计才使用。

三、新流程界定及通孔补偿运做程序:3.1. 流程综述:1) 针对激光直接打铜类HDI板,目前稳定的工艺及控制,全部按现在流程制作。

2) 针对开窗后再激光打孔类HDI板,主流程界定如下:•压板→钻孔(锣板边,及钻内层LDI盲孔开窗用的对位孔)→板面除胶→内层干膜(盲孔开窗)→内层蚀板→内层蚀检→激光钻孔→钻孔(钻通孔)→沉铜→正常流程•而针对“板面除胶”工艺环节按以下选择调整:选择条件流程设计副流程机械盲孔采用“VOP塞孔”--板面除胶--副流程机械盲孔采用“VOP塞孔”,依据副流程铜厚,在主流程有减铜需求--板面除胶→减铜(减铜到xxx mil)副流程机械盲孔采用“压板树脂填孔”--沉铜(板面除胶,沉铜检查)--副流程机械盲孔采用“压板树脂填孔”依据副流程铜厚,在主流程有减铜需求--沉铜(板面除胶,沉铜检查)→减铜(减铜到xxx mil)--其它/3.2.通孔补偿运做控制要求:HDI板类型流程说明通孔补偿运做控制程序激光直接打铜成盲孔先laser drill,后钻通孔开窗后再激光打盲孔先laser drill,后钻通孔。

设计成功的HDI PCB的3个关键

环测威官网:/ HDI是高密度互连的缩写,是一种在20世纪末开始发展的印刷电路板技术。

对于传统的PCB 板,使用机械钻孔,其中一些缺点包括孔径为0.15mm的高成本以及由于钻孔工具的影响而难以改进。

然而,对于HDI PCB,激光钻孔被利用,并且一旦它被引入,它就受到了广泛的欢迎。

HDI板也称为激光板,其孔径通常在3.0-6.0mil(0.076-0.152mm)和线宽3.0-4.0mil(0.076-0.10mm)的范围内,这导致垫尺寸可以是大幅减少,以便在每个单位区域内安排更多布局。

HDI技术现在适应并推动了PCB产业的发展HDI电路板已广泛应用于各种设备中。

在电路板设计方面,与普通PCB相比,本质区别在于HDI PCB通过盲孔和埋孔而不是通孔获得互连。

此外,在HDI PCB设计中使用更细的线宽和更小的间距,从而可以充分利用布局和轨道的空间。

因此,HDI设计新手必须知道如何安排元件空间,如何切换盲孔,埋孔和通孔的应用,以及如何为信号线分配空间。

然而,第一个也是最重要的工作是了解HDI PCB制造过程中的相应工艺参数。

制造过程•光圈在通孔和盲孔/埋孔设计中必须考虑孔径比。

对于普通PCB使用的传统机械钻孔,通孔孔径应大于0.15mm,板厚与孔径比大于8:1(在某些特殊情况下,此参数可为12:1或更大)。

然而,对于激光钻孔,激光孔的孔径应在3至6mil的范围内,其中建议4mil,并且镀层填充孔的深度与孔径比最多应为1:1。

电路板越厚,光圈越小。

在电镀过程中,化学溶液难以进入钻孔深度。

虽然电路电镀装置通过振荡或压制将溶液压到钻孔中心,但是浓度梯度使得中心电镀相对较薄,这导致钻孔层上的微小电路开口。

更糟糕的是,当电压升高或电路板在恶劣环境中受到影响时,缺陷会变得更加明显,最终会导致电路断路和电路板故障。

因此,PCB设计人员必须事先充分了解PCB制造商的技术能力,否则将增加PCB制造难度,提高废品率,甚至制造失败。

HDI产品之激光钻孔工艺介绍及常见问题解决

HDI产品之激光钻孔工艺介绍及常见问题解决随着微电子技术的飞速发展,大规模和超大规模集成电路的广泛应用,微组装技术的进步,使印制电路板的制造向着积层化、多功能化方向发展,使印制电路图形导线细、微孔化窄间距化,加工中所采用的机械方式钻孔工艺技术已不能满足要求而迅速发展起来的一种新型的微孔加工方式即激光钻孔技术。

一激光成孔的原理激光是当“射线”受到外来的刺激而增加能量下所激发的一种强力光束,其中红外光和可见光具有热能,紫外光另具有光学能。

此种类型的光射到工件的表面时会发生三种现象即反射、吸收和穿透。

透过光学另件击打在基材上激光光点,其组成有多种模式,与被照点会产生三种反应。

激光钻孔的主要作用就是能够很快地除去所要加工的基板材料,它主要靠光热烧蚀和光化学烧蚀或称之谓切除。

(1)光热烧蚀:指被加工的材料吸收高能量的激光,在极短的时间加热到熔化并被蒸发掉的成孔原理。

此种工艺方法在基板材料受到高能量的作用下,在所形成的孔壁上有烧黑的炭化残渣,孔化前必须进行清理。

(2)光化学烧蚀:是指紫外线区所具有的高光子能量(超过2eV电子伏特)、激光波长超过400纳米的高能量光子起作用的结果。

而这种高能量的光子能破坏有机材料的长分子链,成为更小的微粒,而其能量大于原分子,极力从中逸出,在外力的掐吸情况之下,使基板材料被快速除去而形成微孔。

因此种类型的工艺方法,不含有热烧,也就不会产生炭化现象。

所以,孔化前清理就非常简单。

以上就是激光成孔的基本原理。

目前最常用的有两种激光钻孔方式:印制电路板钻孔用的激光器主要有RF激发的CO2气体激光器和UV固态Nd:YAG激光器。

(3)关于基板吸光度:激光成功率的高低与基板材料的吸光率有着直接的关系。

印制电路板是由铜箔与玻璃布和树脂组合而成,此三种材料的吸光度也因波长不同有所不同但其中铜箔与玻璃布在紫外光0.3mμ以下区域的吸收率较高,但进入可见光与IR后却大幅度滑落。

有机树脂材料则在三段光谱中,都能维持相当高的吸收率。

hdi工艺技术

hdi工艺技术HDI(High Density Interconnect)工艺技术是一种高密度互连技术,用于制造高性能、高可靠性的印制电路板(PCB)。

它采用了一系列复杂的制造过程,以在有限的空间内提高电路板上的互连密度。

下面将详细介绍HDI工艺技术的主要过程和优势。

首先,HDI工艺技术主要包括了堆叠微孔填充、盲孔、埋孔和多层交叉等关键步骤。

在堆叠微孔填充过程中,通过多层电镀和堆叠,使得传统双面电路板上的空余空间被利用起来,从而实现互连线的堆叠。

盲孔是指从板子的一侧钻孔,并通过化学和机械加工来形成孔状结构,从而实现不同层之间的互连。

埋孔是在表面层和内部层之间形成金属插孔,用于传递电信号和电气能量。

多层交叉则是利用互连板和内部层之间的金属线路来实现电路信号的传输。

HDI工艺技术相比传统的PCB制造方法有许多优势。

首先,它可以大大提高电路板的互连密度。

由于堆叠微孔填充和盲孔的使用,HDI工艺技术能够提供更多的互连通道,从而在有限的空间内实现更多的电路信号传输。

其次,HDI工艺技术可以减小电路板的尺寸。

通过堆叠和埋孔的设计,HDI工艺技术能够将电路板的厚度降低到几乎是传统PCB的一半,使得设备更加紧凑。

第三,HDI工艺技术可以提升电路板的性能和可靠性。

多层交叉和埋孔的应用能够降低电路板的电阻和电抗,从而提高信号传输的速度和质量。

此外,通过减少电路板尺寸和增加互连密度,HDI工艺技术可以减少电路板上控制信号和电源信号的传输路径,从而降低信号干扰的概率,提高系统的可靠性。

总的来说,HDI工艺技术是一种先进的PCB制造技术,能够实现更高的互连密度、更小尺寸的电路板以及更高性能和可靠性的电路设计。

随着电子产品的发展和需求的不断增加,HDI 工艺技术也将得到广泛的应用。

在未来,我们可以预见,HDI 工艺技术将继续发展,为电子设备带来更多的创新和突破。

镭射钻孔工作总结

镭射钻孔工作总结

镭射钻孔是一种高精度、高效率的加工工艺,广泛应用于航空航天、汽车制造、电子设备等领域。

在镭射钻孔工作中,通过激光束的高能量和高密度,可以实现对各种材料的精密加工,包括金属、陶瓷、塑料等。

在实际工作中,镭射钻孔具有许多优点,但也存在一些挑战和需要改进的地方。

首先,镭射钻孔具有高精度和高效率的特点。

激光束的直径可以达到微米级别,可以实现对微小孔径的加工,而且加工速度快,生产效率高。

这使得镭射钻孔在精密零部件加工领域具有重要的应用前景。

其次,镭射钻孔可以实现对各种材料的加工。

无论是金属、陶瓷还是塑料,镭

射钻孔都可以轻松应对,而且不会产生热变形或者材料损伤,保证了加工件的质量。

然而,镭射钻孔也存在一些挑战。

首先,激光设备和加工工艺的成本较高,需

要投入大量资金。

其次,镭射钻孔对加工环境要求较高,需要保证工作场所的清洁度和稳定性。

另外,镭射钻孔的应用范围受到一定的限制,对于大型工件或者复杂结构的零部件加工还存在一定的难度。

为了克服这些挑战,我们需要不断改进镭射钻孔技术,降低设备和加工成本,

提高工作效率和加工质量。

同时,还需要加强镭射钻孔工艺的研究和应用,拓展其在更多领域的应用范围。

总的来说,镭射钻孔作为一种高精度、高效率的加工工艺,在工业生产中具有

重要的地位和应用前景。

随着科技的不断进步和工艺的不断改进,相信镭射钻孔将会在更多领域展现出其巨大的潜力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

雷射成孔技术介绍与讨论

雷射成孔的商用机器,市场上大体可分为:紫外线的Nd:YAG雷射机(主要供应者为美商ESI公司);红外线的CO2雷射机(最先为Lumonics,现有日立、三菱、住友等);以及兼具UV/IR之变头机种(如Eecellon之2002型)等三类。

前者对3mil以下的微孔很有利,但成孔速度却较慢。

次者对4~8mil 的微盲孔制作最方便,量产速度约为YAG机的十倍,后者是先用YAG头烧掉全数孔位的铜皮,再用CO2头烧掉基材而成孔。

若就行动电话的机手机板而言,CO2雷射对欲烧制4~6mil的微盲孔最为适合,症均量产每分钟单面可烧出6000孔左右。

至於速度较的YAG雷射机,因UV光束之能量强且又集中故可直接打穿铜箔,在无需“开铜窗”(Conformal Mask)之下,能同时烧掉铜箔与基材而成孔,一般常用在各式“对装载板”(Package Substrste)

4mil以下的微孔,若用於手机板的4~6mil微孔似乎就不太经济了。

以下即就雷射成孔做进一进步的介绍与讨论。

1.雷射成孔的原理

雷射光是当:“射线”受到外来的刺激,而增大能量下所激发的一种强力光束,其中红外光或可见光者拥有热能,紫外光则另具有化学能。

射到工作物表面时会发生反射(Refliction)吸收(Absorption)及穿透(Transmission)等三种现象,其中只有被吸收者才会发生作用。

而其对板材所产生的作用又分为热与光化两种不同的反应,现分述於下:

1.1 光热烧蚀Photothermal Ablation

是指某雷射光束在其红外光与可见光中所夹帮的热能,被板材吸收后出现熔融、气化与气浆等分解物,而将之去除成孔的原理,称为“光热烧蚀”。

此烧蚀的副作用是在孔壁上的有被烧黑的炭化残渣渣(甚至孔缘铜箔上也会出现一圈高熟造成的黑氧化铜屑),需经后制程Desmear清除,才可完成牢固的盲孔铜壁。

1.2 光化裂蚀Photochemical Ablation

是指紫外领域所具有的高光子能量(Photon Energy),可将长键状高分子有机物的化学键(Chemical Bond)予以打断,於是在众多碎粒造成体积增大与外力抽吸之下,使板材被快速移除而成孔。

本反应是不含熟烧的“冷作”(Cold Process),故孔壁上不至产生炭化残渣。

1.3 板材吸光度

由上可知雷射成孔效率的高低,与板材的吸光率有直接关系。

电路板板材中铜皮、玻织布与树脂三者的吸收度,民因波长而有所不同。

前二者在UV 0.3mu以下区域的吸收率颇高,但进入可见光与IR后即大幅滑落。

至於有机树脂则在三段光谱中,都能维持於相当不错的高吸收率。

1.4 脉冲能量

实用的雷射成孔技术,是利用断续式(Q-switch)光束而进行的加工,让每一段光敕(以微秒us计量)以其式(Pulse)能量打击板材,此等每个Pulse(可俗称为一枪)所拥有的能量,又有多种模式(Mode),如单光束所成光点的GEMOO单束光点的能量较易聚焦集中故多用於钻孔。

多束光点不但还需均匀化且又不易集中成为小光点,一般常用於雷射直接成像技术(LDI)或密贴光罩(Contact Mask)等制程。

1.5 精确定位系统

1.5.1 小管区式定位

以“日立微孔机械”公司(Hitachi via Machine,最近由“日立精工”而改名)之RF/CO2钻孔机为例,其定位法是采“电流计式反射镜”(Galvanometer and Mirro)本身的X.Y.定位,加上机种台之XY台面(XY Table)定位等两种系统合作而成。

后者是将大板面划分成许多小“管区”(最大为50mm见方,一般为精确起见多采用30mm见方),工作中可XY移动台面以交换管区。

前者是在单一管区内,以两具Galvanometer的XY微动,将光点打到板面上所欲对准的靶位而成孔。

当管区内的微孔全部钻妥后,即快速移往下一个管区再继续钻孔。

所谓的Galvanometer是一种可精确微动±20°以下的铁制品,磁铁或线圈式所组合的直流马达,再装配上镜面即可做小角度的转动反射,而将雷射光束加以快速(2~4ms)折射而定位。

但此种系统也有一些缺点,如:①所打在板面上的光束不一定都很垂直,多少会呈现一些斜角,因此还需再加一种“远心透镜”(Telecentric Lense)来改正斜光,使尽可能的垂直於孔位;②电流计式反射镜系统所能涵盖的区域不大,最多只能管到

50mm*50mm,故还须靠XY Table来移换管区。

其管区越小当然定位就越精准,但相对的也就牺牲了量产的时间;③大板面上管区的交接无法达到完全的天衣无缝,免不了会出现间隙或重叠等“接坏错误”(Abutment Errors),对高密度布孔的板子可能会发生漏钻孔或位失准等故障。

此时可加装自动校正系统以改善管区的更换,或按布孔的密度而机动自行调整管区的大小与外形。

1.5.2 全板面定位

除了上述的“Galvo XY”与“小管区移换”式的定位外,还可将Galvo XY之镜面另装在一组“线性马达(Liner Motor)上,令其中做全板面的X向移动。

别将台面加装线性马达而只做Y移动,如此将可免除接坏错误。

此法与传统机械钻孔机的钻轴X左右移动,加上台面Y前后动的定位方式相同。

此法可用於UV/YAG光束能较强者之定位,对线外线CO2光束能较弱者,则因其路径太长能量不易集中而反倒不宜。

2.二氧化碳CO2雷射成孔的不同制程

2.1 开铜窗法Conformal Mask

是在内层Core板上先压RCC然后开铜窗,再以雷射光烧除窗内的基材即可完成微盲孔。

详情是先做FR-4的内层核心板,使其两面具有已黑化的线路与底垫(Target Pad),然后再各压贴一张“背胶铜箔”(RCC)。

此种RCC (Resin Coated Copper Foil)中之铜箔为0.5 OZ,胶层厚约80~100um

(3~4mil)。

可全做成B-stage,也可分别做成B-stage与C-stage等两层。

后者於压贴时其底垫上(Garget Pad)的介质层厚度较易控制,但成本却较贵。

然后利用CO2雷射光,根据蚀铜底片的座标程式去烧掉窗内的要树脂,即可挖空到底垫而成微盲孔。

此法原为“日立制作所”的专利,一般业者若要出货到日本市场时,可能要小心法律问题。

2.2 开大铜窗法Large Conformal mask

上述之成孔孔径与铜窗口径相同,故一旦窗口位置有所偏差时,即将带领盲孔走位而对底垫造成失准(Misregistration)的问题。

此等铜窗的偏差可能来自板材涨缩与影像转移之底片问题,大板面上不太容易彻底解决。

所谓“开大窗法”是将口径扩大到比底垫还大约2mil左右。

一般若孔径为6mil时,底垫应在10miL左右,其大窗口可开到12mil。

然后将内层板底垫的座标资料交给雷射使用,即可烧出位置精确对准底垫的微盲孔。

也就是在大窗口备有余地下,让孔位获得较多的弹性空间。

於是雷射光是得以另按内层底垫的程式去成孔,而不必完全追随窗位去烧制明知已走位的孔。

2.3 树脂表面直接成孔法

本法又可细分为几种不同的途径,现简述如下:

2.3.1 按前述RCC+Core的做法进行,但却不开铜窗而将全部铜箔咬光,若就制程本身而言此法反倒便宜。

之后可用CO2雷射在裸露的树脂表面直接烧孔,再做PTH与化铜电铜以完孔与成线。

由於树脂上已有铜箔积而所踩出的众多微坑,故其后续成垫成线之铜层抗撕强度(Peel Strength),应该比感光成孔(Photo Via)板类靠高锰酸钾对树脂的粗化要好得很多。

但此种牺牲铜皮而粗麻树脂表面的做法,仍不知真正铜箔来得更为抓地牢靠。

本法优点虽可避开影像转移的成本与工程问题,但却必须在高锰酸钾“除胶渣”方面解决更多的难题,最大的危机仍是在焊垫附著可靠度的不足。

2.3.2 其他尚有采用:① FR-4胶片与铜箔代替RCC的类似做法;②感光树脂涂布后压著牺牲性铜箔的做法;③干膜介质层与牺牲性铜箔的压贴法;

④其他湿膜树脂涂布与牺牲性铜箔法等,皆可全部蚀铜得到坑面后再直接烧

孔。

2.4 超薄铜皮直接烧穿法

内层核心板两面压贴背胶铜箔后,可采“半蚀法”(Half Etching)将其原来0.5OZ(17um)的铜皮咬薄到只剩5um左右,然后再去做黑氧化层与直接成孔。

因在黑面强烈吸光与超薄铜层,以及提高CO2雷射的光束能量下,将可如YAG 雷射般直接穿铜与基材而成孔,不过要做到良好的“半蚀”并不容易。

於是已有铜箔业者在此可观的商机下,提供特殊的“背铜式超薄铜皮”(如日本三井之可撕性UTC)。

其做法是将UTC棱面压贴在核心板外的两面胶层上,再撕掉厚支持用的“背铜层‘,即可得到具有超薄铜皮(UTC)的HDI半成品。

随即在续做黑化的铜面上完成雷射盲孔,并还可洗耳恭听掉黑化层进行PTH 化铜与电铜。

此法不但可直接完成微孔,而且在细线制作方面,也因基铜之超薄而大幅提升其良率,当然这种背铜式可撕性的UTC,其价格一定不会便宜。

(关闭本窗口)。