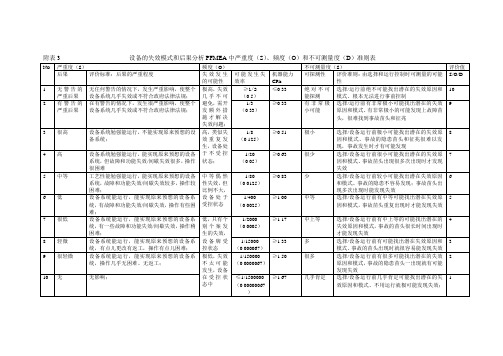

FMEA严重度 S 频度 O 发现难度 D 标准

FMEA打分标准

9

3

很高

设备系统勉强能运行,不能实现原来预想的设备系统;

高,类似失效重复发生,设备处于不受控状态;

1/8

(0.125)

≥0.51

极小

选择/设备运行前极小可能找出潜在的失效原因和模式、事故的隐患苗头和征兆很难以发现,事故发生时才有可能发现

中等

选择/设备运行前有中等可能找出潜在失效原因和模式,事故苗头重复出现时才能发现失效

5

7

很低

设备系统能运行,能实现原来预想的设备系统,有一些故障和功能失效/间歇失效,操作稍困难;

低,只有个别个案发生的失效,设备牌受控状态

1/2000

(0.0005)

≥1.17

中上等

选择/设备运行前有中上等的可能找出潜在的失效原因和模式,事故的苗头很长时间出现时才能发现失效

1/150000

(0.0000067)

≥1.50

很多

选择/设备运行前有很多可能找出潜在的失效原因和模式,事故的隐患苗头一出现就有可能发现失效

2

10

无

无影响;

≤1/1500000

(0.00000067)

≥1.67

几乎肯定

选择/设备运行前几乎肯定可能找出潜在的失效原因和模式、不用运行就极可能发现失效;

1

极高,失效几乎不可避免,需开发额外措施才解决失效问题;

≥1/2

(0.5)

≤0.33

绝对不可能探测

选择/运行前绝不可能找出潜在的失效原因和模式、根本无法进行事前控制

10

2

有警告的严重后果

在有警告的情况下,发生很严重影响,使整个设备系统几乎失效或不符合政府法律法规;

FMEA用严重度(S)、频度(O)、发现难度(D)评价标准

很 轻 外观/噪声项目不舒服。有辨识力顾 或部分(小于 100%)产品可能需要返

微 客(25%以下)能发觉缺陷。

2 工,无报废,在生产线上其它工位返工。

无 无可辨别的影响

或对操作或操作者而言有轻微的不方 1

便或无影响。

可能性

表 5.PFMEA 潜在失效模式发生频度(O)评价标准 可能的失效率

很高:失效持续发生

有警告的严 这是一种非常严重的失效形式,是在具有失效预兆的前提下所发生

9

重危害

的,影响到用户安全或不符合政府的法规。

很高

产品/项目不能运行(丧失基本功能)

8

高

产品/项目可运行,但性能下降,顾客非常不满意

7

中等

产品/项目可运行,但方便性项目不能运行,顾客不满意。

6

低

产品/项目可运行,但方便性项目的性能下降,顾客有些不满意。 5

10

能

探测

很微小

控制方法可能探 测不出来

X 只能通过间接或随机检查来实现控制

9

控制有很少的机

微小

X 只通过目测检查来实现控制

8

会能探测出

控制有很少的机

很小

X 只通过双重目测检查来实现控制

7

会能探测出

控制可能能探测

用制图的方法,如 SPC(统计过程控

小

XX

6

出

制)来实现控制。

中等

控制基于零件离开工位后的计量测

危害

常高

或 100%的产品可能需要报废,或者产

很高 产品/项目不能工作(丧失基本功能) 品/项目需在返修部门返修 1 个小时以 8

上

或产品需要进行分检、一部分(小于

FMEA问题等级评分标准

探测性

准则

探测方法的推荐范围

ABC

设计控制将不能和/或不可能找出潜在的起因/机理及后 续的失效模式,或根本没有设计控制

10

几乎不可能 绝对肯定不可能探测

不能探测或没有检查

X

设计控制只有很极少的机会能找出潜在的起因/机理及后 续的失效模式

9

很微小 控制方法可能探测不出来

只能通过间接或随机检查来实现控制

高

车辆/项目可运行但性能水平下降。 顾客非常不满意。

或产品需要进行分检、一部分(小于100%)需 报废,或车辆/项目在返修部门进行返修的时 间在0.5-1小时之间。

车辆/系统可运行,但舒适性/方便性项目不能运行,顾 客不满意。

6

中等

车辆/项目可运行但舒适性/便利性项目不能运 或一部分(小于100%)产品可能需要报废,不

车辆/项目可运行但舒适性/便利性项目性能水 或100%的产品可能需要返工或者车辆/项目在

平有所下降。

线下返修,不需送往返修部门处理

配合和外观/尖响和卡嗒项目不舒服。多数 或产品可能需要分检,无需报废,但部分产品

(75%以上)顾客能发觉缺陷

(小不100%)需返工。

配合和外观/尖响和卡嗒项目不舒服。50%的顾 或部分(小于100%)产品可能需要返工,无需

级低:失效不 太可能发生

≤0.01个 每1000件

1-10

可探测度 D

10 几乎不可能 9 很微小 8 微小 7 很小 6小 5 中等 4 中上 3高 2 很高 1 很高,肯定能检出

.推荐的DFMEA探测度评价准则

.推荐的PFMEA探测度评价准则

检查类别

准则:设计控制可能探测出来的可能性

探测度定 级

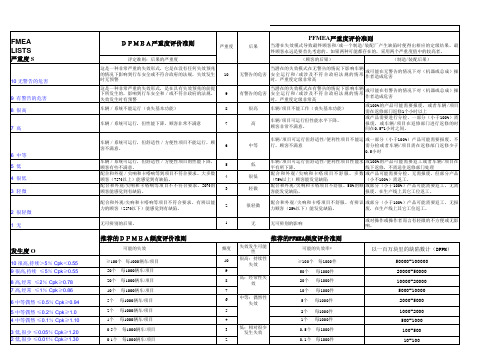

FMEA评价准则(第四版)

FMEA评价准则(第四版)设计失效模式与后果分析(DFMEA)分析对象:以系统、子系统或零部件为分析对象;典型的设计失效模式有:裂纹、变形、松动、泄漏、粘结、短路(电器)、氧化、断裂等。

潜在失效模式要使用规范化、专业性术语;典型的设计失效后果有:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等。

失效后果是下一道工序或客户的感受;DFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,并计算RPN风险顺序数,RPN值高的定义要明确。

严重度评估分1—10个等级,严重度评价准则如下表:从上表可以看出:如果是10级,它是一种无警告的严重危害,是一种非常严重的失效形式,是在没有任何失效预兆的情况下影响到行车安全或/和不符合政府的法规;如果是8级,那么车辆(或系统)不能运行,丧失基本功能;如果是3级,就会有配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷。

频度是失效起因/机理发生的频率。

分为1—10级,频度评价准则如下:从上表可看出:如果频度是10级,那么失效可能性很高几乎是不可避免的,每1000辆车或项目的失效可能大于100个;如果是6级,那么失效可能性中等,只是偶尔发生失效,每1000辆车或项目失效可能大于5;如果是2级,那么失效可能性低,相对很少发生失效,可能的失效率是千分之0.01。

探测度是指在零部件、子系统或系统投产之前,用现行设计控制方法来探测潜在失效起因/机理(设计薄弱部分)的能力评价指标,分1—10级:探测从上表可以看出:如果是10级,那么探测性是绝对不肯定。

也就是用现行的设计控制将不能或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制;如果是6级,那么用现行设计控制有较少的机会能找出潜在起因/机理及后续的失效模式。

三、过程失效模式与后果分析(PFMEA)分析对象:以加工工艺过程的每道工序为分析对象;典型的过程失效模式有:弯曲、粘合、毛刺、转运损坏、断裂、变形脏污、安装调试不当、接地、开路、短路、工具磨损等;过程的失效后果分两种:对最终使用者而言:有噪声、工作不正常、不起作用、不稳定、牵引动力、外观不良、粗糙、费力、异味、工作减弱、间歇性工作、车辆控制减弱等。

FMEA的严重度分级

缺陷频率

失效概率或CP值

10

1/10

没有已知的控制方法能找出失效模式

9

1/20

现行控制方法找出失效模式的可能性很微小

8

1/50

现行控制方法找出失效模式的可能性微小

7

1/100

现行控制方法找出失效模式的可能性很小

6

1/200

现行控制方法找出失效模式的可能性小

5

1/500

现行控制方法找出失效模式的可能性中等

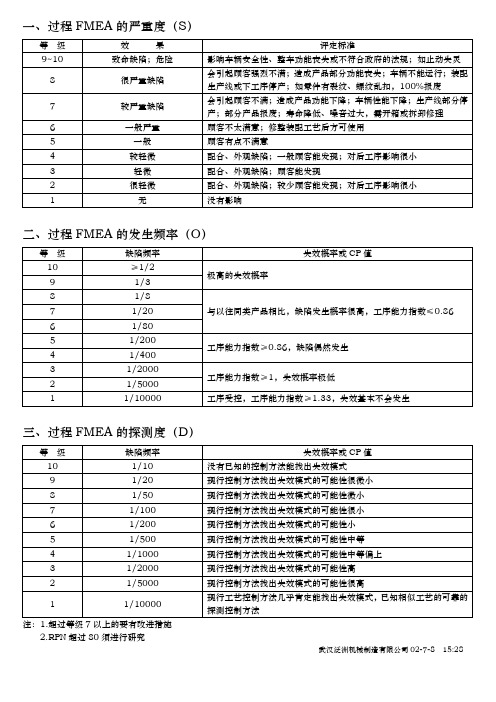

一、过程FMEA的严重度(S)

等 级

效 果

评定标准

9~10

致命缺陷;危险

影响车辆安全性、整车功能丧失或不符合政府的法规;如止动失灵

8

很严重缺陷

会引起顾客强烈不满;造成产品部分功能丧失;车辆不能运行;装配生产线或下工序停产;如零件有裂纹、螺纹乱扣,100%报废

7

较严重缺陷

会引起顾客不满;造成产品功能下降;车辆性能下降;生产线部分停产;部分产品报废;寿命降低、噪音过大,需开箱或拆卸修理

9

1/3

8

1/8

与以往同类产品相比,缺陷发生概率很高,工序能力指数≤0.86

7

1/20

6

1/80

5

1/200

工序能力指数≥0.86,缺陷偶然发生

4

1/400

3

1/2000

工序能力指数≥1,失效概率极低

2

1/5000

1

1/10000

工序受控,工序能力指数≥1.33,失效基本不会发生

三、过程FMEA的探测度(D)

武汉泛洲机械制造有限公司02-7-8 15:28

6

一般严重

顾客不太满意;修整装配工艺后方可使用

fmea的风险度打分标准

fmea的风险度打分标准

FMEA的风险度打分标准通常采用严重度(S)、频度(O)和探测度(D)三个指标进行评估。

1.严重度(Severity, S)评估失效影响的严重程度,其打分标准可以根据具体情况进行制定,例如,严重度评级可以分为1-10分制,其中10代表最高风险。

2.频度(Occurrence, O)评估失效起因的发生频率,也可以根据具体情况制定打分标准。

3.探测度(Detection, D)评估已发生的失效起因和/或失效模式的可探测程度,其打分标准同样需要结合具体的产品和过程特点进行制定。

在评估FMEA的风险度时,需要综合考虑严重度、频度和探测度三个指标,以确定风险的级别。

例如,如果一个失效模式的风险严重度较高,但频度和探测度都较低,那么其风险级别可能并不高;相反,如果一个失效模式的风险严重度较低,但频度和探测度都较高,那么其风险级别可能较高。

因此,在进行FMEA分析时,需要综合考虑以上三个因素,以得出准确的评估结果。

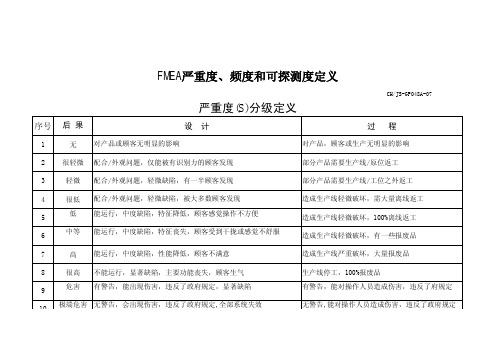

FMEA严重度、频度和可探测度

已证实的类似应用

4

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

5

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

6

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

7

反复出现 设计人员很少的经验和/或能 相似过程经常出现失效

Cpk

≤1/1.5M ≥ 1.67

1/150K ≥ 1.50

1/15K

≥ 1.33

1/2K

≥ 1.17

一季度中有一次 1/400

≥ 1.00

一个月中有一次 1/80

≥ 0.83

一个星期中有一次; 1/20 20-40个中有一次 10-20个中有一次 1/8

≥ 0.67 ≥ 0.51

3-8个中有一次

1/3

5 中等

现行控制可能探测出失效模式.

>60%

6低

现行控制可能探测出失效模式

>50%

7 很低

现行控制可能探测出失效模式

>40%

8 微小

现行控制不太可能探测出失效模式

<40% 分析方法未经证实

9 很微小

现行控制不太可能探测出失效模式

<25% 分析方法未经证实

10 几乎不可能 无现行控制.分析方法未经证实,顾客发

造成生产线严重破坏,大量报废品

8

很高 不能运行,显著缺陷,主要功能丧失,顾客生气

9

危害 有警告,能出现伤害,违反了政府规定,显著缺陷

10 极端危害 无警告,会出现伤害,违反了政府规定,全部系统失效

FMEA中SOD评估标准

20000到150000中出现一次

≤1/150000

≥1.50

3

低

设计人员有足够的经验和/或能已证实的 类似应用

相似过程有很少的几次失败

4000到15000中出现一次

1/15000

≥1.33

4

设计人员有一定的经验和/或能参考已证 实的类似应用

相似过程偶尔出现失效,但比例不大

一年中有一次

1/2000

≥1.17

FMEA严重度(S)

等级 后果 顾客后果 制造组装后果 后果 标准 举例 无警告的严重危害 潜在失效模式影响车辆安全运行 (可能危及作业 或包含不符合政府法规情形,失 员) 效发生时无警告 有警告的严重危害 潜在失效模式影响车辆安全运行 (可能危及作业 或包含不符合政功能(汽车不能运行不 须要100%丢弃,生 影响汽车安全运行) 产线停止

4

中等破坏(很低)

可运行,配合和外观/噪音等项目不 生产运行100%需要在其运行前进 舒服,75%以上的顾客能感觉到有缺 行生产线的工站上返工 陷 可运行,配合和外观/噪音等项目不 生产运行的一部分需要在其运行 舒服,50%以上的顾客能感觉到有缺 前进行生产线的工站上返工 陷 可运行,配合和外观/噪音等项目不 舒服,有辨识能力的顾客(25%以 下)能感觉到有缺陷

8

微小

控制检测机会少

×

只能通过目视检测来控制

7

很小

检测缺陷及防止漏波机会少

×

只能通过双重目视检测来控制

6

小

控制可能检测出

×

用控制图方法控制(如SPC)

5

普通

控制可能检测出

×

在产品进入下工序后进行抽样测量来控制缺陷或在产 品进入下工序后对产品百分百测量/不测量来控制缺 陷

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PFMEA 潜在失效后果严重程度(S)评价标准

后果评定准则:后果的严重度 当潜在失效

模式导致最终顾客和 /或一个制造/装配厂

产生缺陷时便得出相应的定级结果。

最终

顾客永远是要首先考虑的。

如果两种可能

都存在的,采用两个严重度值中的较高者。

(顾客的后果)

评定准则:后果的严重度当潜在失效模式导致最终顾客和 /或

一个制造/装配厂产生缺陷时便得出相应的定级结果。

最终顾

客永远是要首先考虑的。

如果两种可能都存在的,采用两个

严重度值中的较高者。

(制造/装配后果)

严重度

级别

无警告的危害当潜在的失效模式在无警告的情况下影响

产品安全运行和/或涉及不符合政府法规的

情形时,严重度定级非常高

或可能在无警告的情况下对(机器或总成)操作者造成危害10

有警告的危害当潜在的失效模式在有警告的情况下影响

产品安全运行和/或涉及不符合政府法规的

情形时,严重度定级非常高

或可能在有警告的情况下对(机器或总成)操作者造成危害9

很高产品/项目不能工作(丧失基本功能)或 100%的产品可能需要报废,或者产品/项目需在返修部门

返修 1 个小时以上

8

高产品/项目可运行,但性能水平下降。

顾客

非常不满意。

或产品需要进行分检、一部分(小于100%)需报废,或产品

/项目在返修部门进行返修的时间在 0.5-1 小时之间。

7

中等产品/项目可运行,但舒适性/便利性项目

不能运行。

顾客不满意

或一部分(小于 100%)产品可能需要报废,不需分检或者

产品/项目需在返修部门返修少于 0.5 小时

6

低产品/项目可运行,但舒适性/便利性项目

性能水平有所下降。

或 100%的产品可能需要返工或者产品 /项目在线返修,不需

送往返修部门处理

5

很低外观/噪声项目不舒服。

多数(75%以

上)顾客能发觉缺陷

或产品可能需要分检,无需报废,但部分产品(小于

100%)需返工。

4

轻微外观/噪声项目不舒服。

50%的顾客能发

觉缺陷。

或部分(小于 100%)产品可能需要返工,无需报废,在生

产线上其它工位返工。

3

很 轻微外观/噪声项目不舒服。

有辨识力顾客

(25%以下)能发觉缺陷。

或部分(小于 100%)产品可能需要返工,无报废,在生产

线上其它工位返工。

2

无无可辨别的影响或对操作或操作者而言有轻微的不方便或无影响。

1 PFMEA 潜在失效模式发生频度(O)评价标准

可能性可能的失效率频度

很高:失效持续发生≥100 / 1000件10 50 / 1000件9

高:失效经常发生20 / 1000件8 10 / 1000件7

中等:失效偶尔发生5 / 1000件 6 2 / 1000件 5 1 / 1000件 4

低:失效较少发生0.5 / 1000件 3 0.1 / 1000件 2

极低:失效不大可能发生≤0.01 / 1000件 1 PFMEA潜在失效模式发现难度(D)评价标准

检验类别: A.防错措施 B.量具 C.人工检验。