tooling qualification flow chart模具承认流程

产品材料的可靠性鉴定之管制程序 -中英文对照

TITLE : CORPORATE PROCEDURE FOR PRODUCT / MATERIAL RELIABILITY QUALIFICATION产品/材料的可靠性鉴定之管制程序Document No.: RA20001 Rev. No. : A00 Page 1 of 28Revision HistoryREV DCN # INITIATEDBYEFFECTIVEDATE(MM/DD/YY)DESCRIPTIONA00 D142527 WilliamMagramo6/21/14 Initial ReleaseApproved DCN on File in Document ControlAPPROVED BY Motoaki Wakui AUTHORIZED BY SK LamCONFIDENTIALPROPERTY OF ZHONGSHAN SUNMING OPTICAL TECHNOLOGIES LIMITEDThis document, and the information it contains, are the property of Zhongshan Sunming Optical Technologies Limited and are protected by law. Both must be held in strict confidence at all times. No license expressed or implied, under any patent, copyright or other intellectual property right is granted or implied by the provision or possession of this document. No part of this document may be reproduced, transmitted, transcribed, stored in a retrieval system, translated into any language or computer language, in any form or by any means, whatsoever,without the prior written consent ofZhongshan Sunming Optical Technologies Limited.©2014 ZHONGSHAN SUNMING OPTICAL TECHNOLOGIES LIMITED1.0 PURPOSE 目的1.1 This procedure describes the 此程序描述了:1.1.1 Recommended practices for the qualification of new products, processes,materials and facilities.新产品,制程,材料及设施鉴定的建议措施。

Tooling Management工装管理程序(中英文)

1.0 PURPOSE 目的1.1 The procedure defines the management of tooling to ensure smooth production and operation.定义工艺装备(简称工装)的规范管理,使其处于良好的技术状态,保证安全生产和工装正常运行。

2.1 SCOPE 范围2.1 Apply to design, manufacture, using, maintenance and control for production instruments,fixtures, moulds, measuring instruments and etc.适用于生产用夹具、刀具、模具、生产用检具等工装的设计、制造、使用、维护保养、报废等管理。

2.2 DEFINITIONS 定义3.1 Mould: Tools for making parts from metal or non-metal materials in the stamping and punchingmachine.模具:在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力把金属材料或非金属材料制出所需形状的零件或制品,这种专用工具统称为模具。

3.2 Fixture: Tools for fixing parts to keep them in the right location.夹具:夹具是加工时用来迅速紧固工件,使机床、刀具和工件保持正确相对位置的工艺装置。

3.3 Cutting tool: Tools for cutting metal materials.刀具:机械制造中使用的刀具基本上都用于切削金属材料,一般为金属切削刀具。

3.4 Inspection tool: Tools for inspection.检具:生产中检验所用的工具。

4.0 REFERENCE DOCUMENTS 参考文件4.1 PD-S4-01 Facility and Equipment Management Procedure 设备设施管理程序5.0 RECORDS 记录5.1 FN-MA-005 Tooling Trail Run Report 设备/资产验收报告5.2 FN-TR-001 Tooling List 工装管理台帐5.3 FN-TR-002 Tooling History Record 工装履历表5.4 FN-MA-004 Equipment Repair Request 设备维修单5.5 FN-AC-001 Equipment/Asset Scrap Request 固定资产停用/报废单5.6 FN-MA-007 List of spare parts 备品一览表5.7 Consumable tooling replacement plan 易损工装更换计划6.0 RESPONSIBILITY 职责6.1 Tooling departments take charge of design, manufacture and verification for tooling. Developingfor supplier of tooling parts.模具部负责工装的设计,制造和验证及模具零配件供应商的开发。

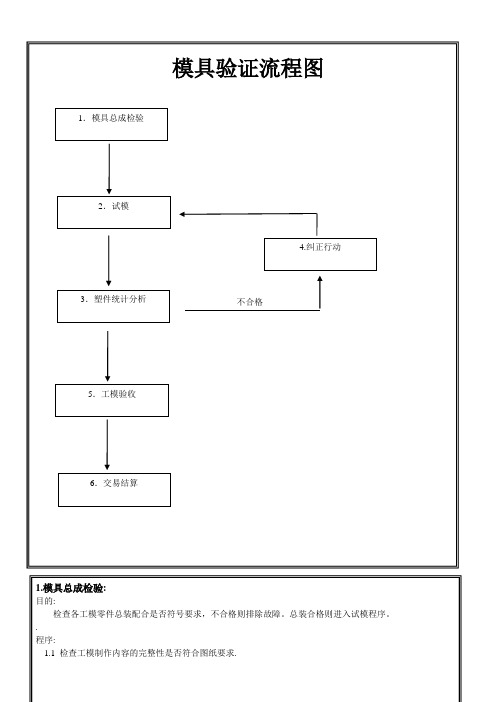

模具验证流程图

模具验证流程图不合格1.模具总成检验:目的:检查各工模零件总装配合是否符号要求,不合格则排除故障。

总装合格则进入试模程序。

.程序:1.1 检查工模制作内容的完整性是否符合图纸要求.1.模具总成检验 2.试模 3.塑件统计分析 4.纠正行动5.工模验收6.交易结算1.2 检查工模零件主要的形状尺寸和位置尺寸.1.3 检查工模行位运行情况,斜顶运行情况.1.4 检查工模FIT模分型面各处碰穿和插穿.1.5 检查工模开合模,顶出和复位运行.1.6 检查工模油缸,油缸附件,行程开关运行.1.7 检查工模浇口入水和排气槽.1.8 检查工模冷却系统是否漏水以及运水压力和流量数据.1.9 检查工模铭牌编号和试模及运输所需的安全装置,以及与注塑机配合码模螺孔尺寸.1.10 各工模零件总装完整性和正确性,避免零件错装漏装以及装配不当等缺陷.1.11 检查成形零件表面的省模光洁度.1.12 填写工模总装检查报告(TABLE 1).2. 试模:2.1 目的:通过试模找出所有试模过程中所遇到的问题,来评估模具是否满足注塑生产要求,以进一步决定对模具作出相应修改.2.2 内容:2.2.1 根据模具设计任务书,选择相应注塑机.2.2.2 试调校空运行,检查模具运行状态,如有必要及时送制作组维修.2.2.3 根据模腔大小,调节合适的射胶压力、速度,以第一模走满约70%左右(不允许第一模爆棚),逐步加压加速.2.2.4 对于多型腔的模,通过SHORT SHOT试验,对比各腔进胶速度的快慢,加大填充进胶较慢的型腔流道,使各型腔保持平衡入水.2.2.5 试调校不同之注塑参数(设置不同的温度、速度、压力、模温之组合)各成型200~300啤,并对成型工艺条件作详细的记录,分类填写试模报告.(TABLE 2)2.2.6 进行尺寸检测收集数据资料,进行塑件统计分析.3. 塑件统计分析:3.1 目的:通过数据收集,进行统计分析,从而掌握零件尺寸的波动情况,判断产品优劣.3.2 方法:3.2.1 每25啤抽出5PCS连续啤塑的产品,使用相应仪器(CMM,投影仪,千分尺,百分表等)读出要求测量的尺寸,并记录。

模具评审流程

-26-

六、模具精加工评审

6.1、产品版本数据:确认用于模具设计的最终版本数据(产品数据用错,严重后果可能 会导致A、B板钢料报废)损失模具成本,同时也影响到模具开发周期。

-27-

6.2、缩水率:再次核对用于模具设计的缩水 率(防止中途缩水更改,模具没有更改到位 或信息传递不到位,导致缩水放错,整套模 具报废)

注塑模具评审流程介绍

一、模具评审目的 二、设计流程、评审阶段 三、参会人员 四、订料评审

评

审 五、模具粗加工评审

内 容

六、模具精加工评审

-1-

一、模具评审目的 1.1、提升产品品质 1.2、提高生产效率 1.3、提高模具寿命 1.4、避免或减少在生产过程中出现的模具异常

-2-

三、参会人员

3.1、主机厂:质保工程师、产品开发工程师、模具专家 3.2、零件生产厂供应商:模具专家、生产负责人员 3.3、模具供应商:设计师或设计主管、项目工程师参加

气道要引至分型面外 15MM

-33-

流道 排气槽

-34-

6.5、分型面避空:检查模具是否设计避空,保险杠、仪表板等 大型模要求封胶保留 35~50MM以外全部设计避空。

型腔 型芯

绿色为分型面 黄色为避空面

-35-

6.6、分型面保护:检查模具周圈是否设计承压 块与止口耐磨片,排布是否合理。

10KG/MM2承压力进行计算

-3-

四、订料评审

4.1、产品版本数据:确认用于模具设计的版本数据(产品数据用错,严重后果可能会导 致A、B板钢料报废)损失模具成本,同时也影响到模具开发周期。

-4-

4.2、缩水率:检查用于模具设计的缩水率 (防止缩水错误,导致整套模具报废)

制造业常用英语大全

driller

立式钻床 Vertical driller

倒角 chamfer

键 Key

键槽 keyway

间距 pitch

快速成型模 Rapid prototype tool ( RPT )

四、品管

SPC statistic process control

注射压力 injection pressure

保压时间 holding time

闭模时间 closing time

电加工设备 Electron Discharge Machining

数控加工中心 CNC machine center

万能铁床 Universal milling machine

平面磨床 Surface grinding machine

装配车间 Assembly workshop

总经理 General manager (GM)

经理 manager

XX 部门经理 Manager of XX department

原料库 Raw material warehouse

半成品库 Semi-finished product warehouse

装配 Assembly

平均库存 Average Inventory

批号 Batch Number

批量生产 Mass Production

提货单 Bill of Lading

物料清单 Bill of Material

采购员 Buyer

检查点 Check Point

有效日期 Date Available

成品库 Finished product warehouse

OTS认可流程

OTS认可流程1 目的确保整车零部件满足产品设计文件和规范要求。

2 适用范围适用于公司新开发的所有零部件。

3 定义3.1 工装样件工装样件指用批量生产的工装模具制造出来的样件,满足台架试验标准要求,英文为OFF TOOL SAMPLE,英文缩写为OTS。

3.2 标准样件供应商必须至少保存一件标准样件,与生产件批准记录保存的时间相同,或a)直到本公司批准而生产出一个用于相同零件号的新标准样件为止;或b)在设计记录、控制计划或检验准则要求有标准样件的地方,作为一个基准或标准使用。

必须对标准样件进行标识,并在样件上标出本公司批准的日期。

对于多腔冲模、铸模、工具或模型,除非公司另有规定,否则供应商必须各保留一件标准样件。

3.3 材料封样特殊情况为可能出现的试验仲裁而留存的材料样条或材料粒料等,塑料粒料一般封样5kg,有效期6个月;金属样条样块为6块,有效期6个月;油品为4L,有效期两年,其它材料或其他要求另行协商。

必须对材料封样进行必要的防护、明确标识,标明材料名称、材料牌号、送样供应商,封样时间,失效时间等。

3.4 外观封样样件外观达到公司要求后,供应商提供与做认可的样件同一批次的样件三套,供外观封样使用。

封样件经供应商和公司双方签字后成为外观标准样件,其中一套返还供应商,一套由公司保存,另一套给制造公司质量部保存。

保存期限视使用情况而定。

3.5 全尺寸检查对设计记录上显示的所有产品尺寸进行完整的测量。

3.5.1 A类零件:安全/法规/关键功能件。

3.5.2 B类零件:主要外观可视/一般功能件。

4 职责4.1 供应商负责提交材料样快、材料试验报告、OTS样件、尺寸检验报告、性能试验报告等。

4.2 产品技术部负责零部件DVP的编制与重点件性能试验地点的确认;负责OTS件外观检验和尺寸检验,并出具认可报告;负责零部件的 OTS认可;负责性能试验跟踪与试验报告认可;负责设计变更、图纸发放以及是否做 OTS决定;负责编制整车DVP,编制相关系统性能认可报告;负责OTS认可资料的存档、下发。

某新产品开发流程概述

产品开发依不同时期的任务,共分为七个阶段:DR1﹕开发可行性评估 (Feasibility)DR2﹕设计规划与细部设计 (Planning & Design)DR3﹕产品功能验证 (EVT)DR4﹕设计验证 (DVT)DR5﹕产试行验证 (PVT)DR6﹕量产 (Mass Production)DR7﹕顾客回馈 (Customer Feedback)

DR2 Planning & Design (主导单位: RD)8.IP Survey & IP Application (Owner: IP)9.Engineering Spec. Preparation (Owner: EE)EE 整合ID, ME, EE, F/W, DQA, EMC/Safety, PE等单位所提出的产品工程规格草案,制作第一版的[Engineering Spec.],并透过DCC发行。IP人员依据新产品外观设计,展开专利可行性分析 (参考[豪恩专利管制作业办法])Engineering Spec.:A. Operation SpecificationsB. Electrical and Optical Characteristics and PerformanceC. Input / Output Signal SpecificationsD. Function SpecificationsE. Reliability SpecificationsF. MechanicalG. PackageH. Marking and Identification

模具及注塑评定过程

6/5/2023

若中英版有冲突,所有决定以英文版为准,谢谢!

1 / 11

TITLE: Tool and Molding Process Qualification Procedure 标题:模具及注塑过程评定程序

which includes: 这是一个包含所有关于某模具及其注塑过程的评定记录的文件包,它是科学注 塑分析的结果,它包括: 3.8.1. Mold Information Sheet 模具信息 3.8.2. Injection molding process setup checklist 注塑成型过程设置检查表 3.8.3. Hold Time Study Report 保压时间研究报告 3.8.4. Part Weight Study Report 产品重量分析报告 3.8.5. Cavity Balance Study Report 型腔平衡性分析报告 3.8.6. FAI Report FAI 报告 3.8.7. Molding Condition Form 注塑成型条件表 3.8.8. Short –term Cpk Report 短期 Cpk 报告 3.8.9. Long-term Cpk Report 长期 Cpk 报告 3.9. Test Shot 试模 It is also the production trial run for molding process, which includes qualification of mold or