脱氮除磷活性污泥法计算

脱氮除磷活性污泥法计算

3247.6 m3/h 10 m/s

管径d= 4 Q v

0.339 m

取DN=

350 mm

10、缺氧池设备选 择 缺氧池分三格串 联,每格内设一台 机械搅拌器。所需 功率按

每个缺氧池有效容 积V单缺=

混合全池污水所需 功率N= 11、污泥回流设备 选择 污泥回流比R=

污泥回流量QR=

设回流污泥泵房1 座,内设

座缺氧 池,每 2 座容积V 单= V/n=

8、进出水口设计

(1)进水管。两

组反应池合建,进

水与回流污泥进入

进水竖井,经混合

后经配水渠、

进水潜孔进入缺氧

池。

单组反应池进水管

设计流量Q1=

(

mb

q

2g

)

2

/

3

进水管设计流速

v1=

0.347 m3/s 0.8 m/s

3725.96 m3

4m 931.49 m2

=

混合液悬浮固体浓 度X(MLSS)=

污泥回流比R=X/ (XR-X)=

(2)混合液回流 比R内计算

总氮率ηN=(进水 TN-出水TN)/进水

TN=

混合液回流比R内=

η/(1η)=

6、剩余污泥量 (1)生物污泥产 量

8000

mg/L(r为考虑污泥在沉淀池中停留时间、池深、污 泥厚度等因素的系数,取

1.2

4000 mg/L

100%

(一般取50 ~100%)

62.50% 167%

PX

YQ(S0 S) 1 Kdc

(2)非生物污泥量PS

PS=Q(X1-Xe)=

(3)剩余污泥量ΔX

ΔX=PX+PS=

脱氮除磷活性污泥法工艺

提高水质:脱氮除磷活性污泥法可以有效去除废水中的氮、磷等污染物,提高水质。

促进水生态平衡:通过脱氮除磷活性污泥法处理废水,可以减少废水对水生态平衡的破坏。

降低环境污染:脱氮除磷活性污泥法可以减少废水中的污染物排放,降低环境污染。

促进可持续发展:脱氮除磷活性污泥法是一种可持续发展的污水处理技术,具有很好的经济效 益、社会效益和环境效益。

工艺流程:简单,易于操作 脱氮除磷效果显著 去除有机物效率高 适应性强,可处理各种类型的污水

适用于处理城 市污水、工业 废水和自然水

体

在不同的脱氮 除磷活性污泥 法工艺中,适 用范围和条件

也不同

一般情况下, 脱氮除磷活性 污泥法适用于 处理低浓度、 大水量的废水 或处理高浓度、 高负荷的废水

处理效果受水 质、水量、温 度、pH值等因

脱氮除磷活性污泥法的基本 原理

脱氮除磷活性污泥法的工艺 特点

脱氮除磷活性污泥法的应用 范围

曝气池:将活性污泥与废水混合,进行好氧反应 缺氧池:进行反硝化反应,去除硝酸盐和亚硝酸盐 沉淀池:分离固体和液体,去除污泥中的污染物 回流泵:将部分污泥回流到曝气池,维持污泥浓度和活性 出水:经过处理后的废水达标排放

起源:20世纪80年代

背景:为了解决水体富营应用领域:污水处理、水体修 复等领域

起源:20世纪 80年代

应用领域:污水 处理领域

发展趋势:逐渐 被广泛应用

技术突破:近年 来技术不断得到 改进和完善

当前应用广泛,技术成熟 未来发展方向:提高脱氮除磷效率、减少污泥产生、降低成本 技术创新:开发新型脱氮除磷工艺,提高处理效率 政策支持:政府加大对脱氮除磷技术的支持力度

素影响较大

城市污水处理厂: 去除氮、磷等污 染物,提高水质

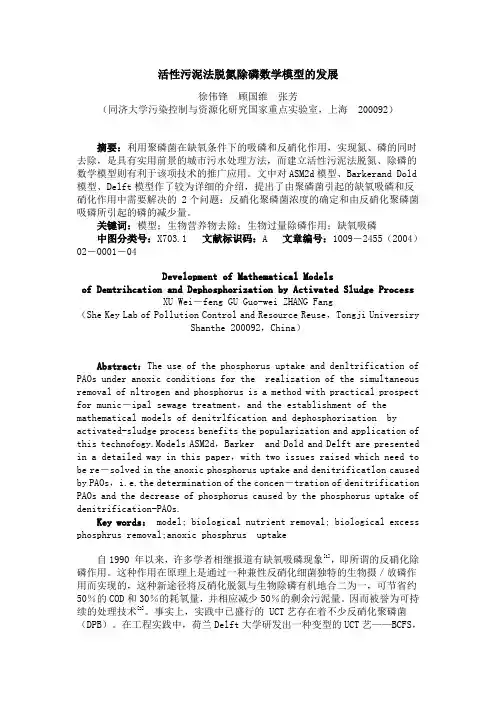

活性污泥法脱氮除磷数学模型的发展

活性污泥法脱氮除磷数学模型的发展徐伟锋顾国维张芳(同济大学污染控制与资源化研究国家重点实验室,上海200092)摘要:利用聚磷菌在缺氧条件下的吸磷和反硝化作用,实现氮、磷的同时去除,是具有实用前景的城市污水处理方法,而建立活性污泥法脱氮、除磷的数学模型则有利于该项技术的推广应用。

文中对ASM2d模型、Barkerand Dold 模型、Delft模型作了较为详细的介绍,提出了由聚磷菌引起的缺氧吸磷和反硝化作用中需要解决的 2个问题:反硝化聚磷菌浓度的确定和由反硝化聚磷菌吸磷所引起的磷的减少量。

关键词:模型;生物营养物去除;生物过量除磷作用;缺氧吸磷中图分类号:X703.1 文献标识码:A 文章编号:1009-2455(2004)02-0001-04Development of Mathematical Modelsof Demtrihcation and Dephosphorization by Activated Sludge ProcessXU Wei-feng GU Guo-wei ZHANG Fang(She Key Lab of Pollution Control and Resource Reuse,Tongji UniversiryShanthe 200092,China)Abstract:The use of the phosphorus uptake and denltrification of PAOs under anoxic conditions for the realization of the simultaneous removal of nltrogen and phosphorus is a method with practical prospect for munic-ipal sewage treatment,and the establishment of the mathematical models of denitrlfication and dephosphorization by activated-sludge process benefits the popularization and application of this technofogy.Models ASM2d,Barker and Dold and Delft are presented in a detailed way in this paper,with two issues raised which need to be re-solved in the anoxic phosphorus uptake and denitrificatlon caused by PAOs,i.e.the determination of the concen-tration of denitrification PAOs and the decrease of phosphorus caused by the phosphorus uptake of denitrification-PAOs.Key words: model; biological nutrient removal; biological excess phosphrus removal;anoxic phosphrus uptake自1990 年以来,许多学者相继报道有缺氧吸磷现象[1],即所谓的反硝化除磷作用。

生物处理2(活性污泥法、厌氧、脱氮除磷)

利用聚磷菌在好氧条件下过量摄取磷, 并在缺氧条件下释放磷的原理,通过 排放富磷污泥达到除磷目的。

同步脱氮除磷技术

A2/O工艺

即厌氧-缺氧-好氧工艺,是最典型的同步脱氮除磷工艺。在厌氧区,聚磷菌释放磷并摄取有机物;在 缺氧区,反硝化菌将硝酸盐还原为氮气;在好氧区,聚磷菌过量摄取磷,同时硝化菌将氨氮氧化为硝 酸盐。

脱氮原理及方法

氨化作用

01

将有机氮转化为氨氮。

硝化作用

02

在好氧条件下,通过亚硝酸盐菌和硝酸盐菌的作用,将氨氮氧

化为亚硝酸盐氮和硝酸盐氮。

反硝化作用

03

在缺氧条件下,反硝化菌将硝酸盐氮和亚硝酸盐氮还原为氮气,

达到脱氮目的。

除磷原理及方法

化学沉淀法

通过投加化学药剂,使磷酸根离子与 钙、镁等离子反应生成难溶性的磷酸 钙、磷酸镁等沉淀物,从而去除磷。

02

生物强化技术

通过投加特效菌种或基因工程菌,提)

结合活性污泥法和生物膜法的优点,具有高效、节能、占地面积小等优

点。

生物处理与膜技术结合

膜生物反应器(MBR)

将膜分离技术与生物处理相结合,实现高效固液分离,提高出水水质。

动态膜生物反应器(DMBR)

采用动态膜代替静态膜,降低膜污染,提高膜通量和使用寿命。

影响因素及优化措施

影响因素

包括污泥浓度、曝气量、污水水质、 温度等。

优化措施

通过合理控制污泥回流量和剩余污泥 排放量,调整曝气量,提高污水水质 稳定性等措施来优化活性污泥法的运 行效果。

应用实例

城市污水处理

活性污泥法广泛应用于城市污水处理中,可有效去除污水中的有机污染物和营 养盐,提高出水水质。

活性污泥法AAO计算

活性污泥法AAO计算活性污泥法(Activated Sludge Process,简称ASP)是一种常见的废水处理方法,它是通过将废水与富含微生物的活性污泥进行接触和反应,以去除废水中的有机物、氮、磷等污染物。

ASP通常由一系列的处理单元组成,包括曝气池、絮凝池、二沉池等。

为了更好地了解ASP的运行情况和效果,计算AAO(Ammonia Assimilation Oxygen)是一种常用的方法。

AAO是指水中氨氮(NH3-N)利用氧的效率,是用于衡量活性污泥法除氨氮能力的一个重要参数。

AAO的计算公式为:AAO = (Q_in * S_in - Q_out * S_out)/ DO其中,Q_in和Q_out分别表示进水和出水的流量(m³/d),S_in和S_out表示进水和出水的氨氮浓度(mg/L),DO表示曝气池内的溶解氧含量(mg/L)。

AAO的数值越高,表示ASP处理废水的效率越好。

为了提高AAO的数值,可以采取以下措施:1.提高曝气池中的溶解氧含量:增加曝气设备的投入,加大氧气供应,以提供更多的溶解氧供活性污泥进行氧化反应。

2.控制进水氨氮浓度:通过事先对进水进行预处理,如通过调节pH 值、加入化学药剂等方法,来降低进水中的氨氮浓度。

3.提高活性污泥的浓度:增加曝气池内的活性污泥浓度,可以加强废水与活性污泥的接触和反应,提高氨氮的去除效率。

4.加强中后升气管的曝气功能:对升气管进行优化设计,提高曝气效果,增加溶解氧的输入量。

5.控制污泥的回流比例:适当增加回流比例,可以提高活性污泥的接触时间,增加降解能力,有利于降低废水中的氨氮浓度。

通过计算AAO并采取相应的措施,可以更好地监测和改进ASP的运行效果,提高废水处理系统的处理能力和废水的净化效果。

同时,需要注意与其他废水处理指标相互协调,综合考虑废水的性质和环境要求,实现经济性、可持续性的废水处理。

活性污泥法过程设计计算

• 例12-1 • (3)计算曝气池水力停留时间 • 停留时间:

H

20

§12-5 活性污泥法过程设计

• 例12-1 • (4) 计算每天排除的剩余活性污泥量 • ①按表观污泥产率计算:

• 系统排除的以挥发性悬浮固体计的干污泥量(12-67式)

• 计算总排泥量MLVSS/MLSS=80%:

H

21

§12-5 活性污泥法过程设计

• 一、曝气池容积设计计算 • 3. 池容积设计计算 • ②容积负荷法 • 容积负荷:单位容积曝气区单位时间内所能承受的BOD5

量,即:

• 曝气池容积:

• Q、 S0 已知,X、LS、LV 参考规范

H

6

§12-5 活性污泥法过程设计

• 一、曝气池容积设计计算 • 3. 池容积设计计算 • (2)污泥龄法

H

28

感谢下 载

H

29

• ④确定生物处理后要求的出水溶解性BOD5,即Se: • Se+7.5mg/L ≤ 20mg /L,Se ≤ 12.5mg/L

H

17

§12-5 活性污泥法过程设计

• 例12-1 • (2)计算曝气池的体积 • ①按污泥负荷计算 • 参考表12-1(p118),污泥负荷取

0.25kg(BOD5)/kg(MLSS)·d,按平均流量计算:

• 例12-1 • (4) 计算每天排除的剩余活性污泥量 • ② 按污泥泥龄计算(12-63式)

好氧活性污泥法脱氮除磷技术

调节系统。

⑶反硝化

• 反硝化反应是指在无氧的条件下,反硝化 菌将硝酸盐氮(NO3-)和亚硝酸盐氮(NO2-)还 原为氮气的过程。

反硝化菌

• 属异养兼性厌氧菌,有氧存在时,以O2为电子受 体进行呼吸;在无氧而有NO3-或NO2-时,则以 NO3-或NO2-为电子受体,以有机碳为电子供体和 营养源进行反硝化。

➢温度

➢硝化反应的适宜温度是20-30℃,15℃以下,硝化 反应速度下降,5℃时完全停止。低温对硝酸菌的抑 制作用更为强烈,在低温12~14℃时常出现亚硝酸 盐的积累。在30~35℃较高温度下,亚硝酸菌的最 小倍增时间要小于硝酸菌,因此,通过控制温度和 污泥龄,可控制反应器中亚硝酸菌的绝对优势。 ➢ 温度对硝化菌的影响比反硝化菌大。反硝化反应 的最适宜温度是20-40℃,低于15℃反硝化反应速率 降低。

缺点:处理设备多,造价高,管理麻烦

⑵两级活性污泥法脱氮工艺

• 该工艺是将其中的前两级曝气池合并成一个曝气 池,使废水在其中同时实现氨化和硝化反应,因 此只是在形式上减少了一个曝气池,并无本质上 的改变。

两级生物脱氮工艺: BOD去除和硝化两个反应过程放在一起

⑶缺氧-好氧活性污泥法脱氮系统(A-O工艺)

表2 反硝化反应中氮的转化

–Ⅲ

–Ⅱ

氮 –Ⅰ 的 氧0

化 +Ⅰ

还 原

+Ⅱ

态 +Ⅲ

+Ⅳ

+Ⅴ

氨离子NH4+ 羟胺NH2OH 硝酰基NOH 亚硝酸根NO2— 硝酸根NO3—

–Ⅲ

–Ⅱ

氮 的

–Ⅰ

氧0

化 +Ⅰ

氮磷的去除

反硝化过程的影响因素:

(c)溶解氧浓度:反硝化菌属异养兼性厌氧菌,在无分子 氧同时存在硝酸根离子和亚硝酸根离子的条件下,它们能够 利用这些离子中的氧进行呼吸,使硝酸盐还原。另一方面, 反硝化菌体内的某些酶系统组分,只有在有氧条件下,才能 够合成。这样,反硝化反应宜于在缺氧、好氧条件交替的条 件下进行,溶解氧应控制在0.5 mg/L以下。

外加碳源,多用甲醇 内源呼吸碳源——细菌体内的原 生物质及其贮存的有机物

(2) 生物脱氮工艺

(a)三段生物脱氮工艺:

将有机物氧化、硝化以及反硝化段独立开来,每 一部分都有其自己的沉淀池和各自独立的污泥回流系 统。

(b)Bardenpho生物脱氮工艺:

设立两个缺氧段,第一段利用原水中的有机物 为碳源和第一好氧池中回流的含有硝态氮的混合液 进行反硝化反应。

为进一步提高脱氮效率,废水进入第二段反硝 化反应器,利用内源呼吸碳源进行反硝化。

曝气池用于吹脱废水中的氮气,提高污泥的沉 降性能,防止在二沉池发生污泥上浮现象。

(c)缺氧——好氧生物脱氮工艺: 该工艺将反硝化段设置在系统的前面,又称前

置式反硝化生物脱氮系统。 反硝化反应以水中的有机物为碳源,曝气池中

(3) 离子交换法:

常用天然的离子交换剂,如沸石等。

与合成树脂相比,天然离子交换剂价格便宜且 可用石灰再生。

2. 生物法脱氮

(1) 生物脱氮机理

同化作用去除的氮依运行条件和水质而定,如果 微生物细胞中氮含量以12.5%计算,同化氮去除占原 污水BOD的2%~5%,氮去除率在8%~20%。

生物脱氮是在微生物的作用下,将有机氮和氨态 氮转化为N2和NxO气体的过程。其中包括硝化和反硝 化两个反应过程。

活性污泥法之AO与A2O工艺

活性污泥法之AO与A2O工艺AO(Anoxic Oxic)工艺法:也叫厌氧好氧工艺法,A(Anaerobic)是厌氧段,用于脱氮除磷;O(Oxic)是好氧段,用于除水中的有机物。

它的优越性是除了使有机污染物得到降解之外,还具有一定的脱氮除磷功能,是将厌氧水解技术用为活性污泥的前处理,所以AO法是改进的活性污泥法。

A段DO:不大于0.2mg/LO段DO:2~4mg/L分解为:小分子有机物A/O法脱氮工艺的特点(a)流程简单,无需外加碳源与后曝气池,以原污水为碳源,建设和运行费用较低;(b)反硝化在前,硝化在后,设内循环,以原污水中的有机底物作为碳源,效果好,反硝化反应充分;(c)曝气池在后,使反硝化残留物得以进一步去除,提高了处理水水质;O段的前段采用强曝气,后段减少气量,使内循环液的DO含量降低,以保证A段的缺氧状态。

(d)A段搅拌,只起使污泥悬浮,而避免DO的增加。

A/O法脱氮工艺的优点①系统简单,运行费低,占地小;②以原污水中的含碳有机物和内源代谢产物为碳源,节省了投加外碳源的费用;③好氧池在后,可进一步去除有机物;④缺氧池在先,由于反硝化消耗了部分碳源有机物,可减轻好氧池负荷;⑤反硝化产生的碱度可补偿硝化过程对碱度的消耗。

A/O法存在的问题1、由于没有独立的污泥回流系统,从而不能培养出具有独特功能的污泥,难降解物质的降解率较低;2、若要提高脱氮效率,必须加大内循环比,因而加大运行费用。

此外,内循环液来自曝气池,含有一定的DO,使A段难以保持理想的缺氧状态,影响反硝化效果,脱氮率很难达到90%影响因素水力停留时间(硝化>6h,反硝化<2h)污泥浓度MLSS(>3000mg/L)污泥龄(>30d)N/MLSS负荷率(<0.03)进水总氮浓度(<30mg/L)。

背景知识常见污水处理工艺介绍:(1)按城市污水处理及污染防治技术政策推荐,日处理能力在20万立方米以上(不包括20万立方米/日)的污水处理设施,一般采用常规活性污泥法。

污水处理AO工艺脱氮

污水处理A/O工艺脱氮除磷一般的活性污泥法以去除污水中可降解有机物和悬浮物为主要目的,对污水中氮、磷的去除有限。

随着对水体环境质量要求的提高,对污水处理厂出水的氮、磷有控制也越来越严格,因此有必要采取脱氮除磷的措施。

一般来说,对污水中氮、磷的处理有物化法和生物法,而生物法脱氮除磷具有高效低成本的优势,目前出现了许多采用生物脱氮除磷的新工艺。

一、生物脱氮除磷工艺的选择按生物脱氮除磷的要求不同,生物脱氮除磷分为以下五个层次:(1)去除有机氮和氨氮;(2)去除总氮;(3)去除磷;(4)去除氨氮和磷;(5)去除总氮和磷。

对于不同的脱氮除磷要求,需要不同的处理工艺来完成,下表列出了生物脱氮除磷5个层次对工艺的选择。

生物脱氮除磷5个层次对工艺的选择对于不同的TN出水水质要求,需要选择不同的脱氮工艺,不同的TN出水水质要求与脱氮工艺的选择见下表。

不同TN出水水质要求对脱氮工艺的选择生物除磷工艺所需B0D5或COD与TP之间有一定的比例要求,生物除磷工艺所需BOD5或COD与T比例P的要求见下表。

生物除磷工艺所需BOD5或COD与TP的比例要求二、A/O工艺生物脱氮工艺(一)工艺流程A/0工艺以除氮为主时,基本工艺流程如下图1。

图1 缺氧/好氧工艺流程A/O工艺有分建式和合建式工艺两种,分别见图2、图3。

分建式即硝化、反硝化与BOD 的去除分别在两座不同的反应器内进行;合建式则在同一座反应器内进行。

更多污水处理技术文章参考易净水网合建式反应器节省了基建和运行费用以及容易满足处理工程对碳源和碱度等条件的要求,但受以下闲素影响:溶解氧(0.5~1.5mg/L)、污泥负荷[0. 1~ 0.15kgBOD5/ (kgMLVSS•d)]、C/N 比(6 -7)、pH值( 7. 5~8.0) ,而不易控制。

对于pH值,分建式A/O工艺中,硝化液一部分回流至反硝化池,池内的反硝化脱氮菌以原污水中的有机物作碳源,以硝化液中NOx-N中的氧作为电子受体,将NOz-N还原成N2 ,不需外加碳源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

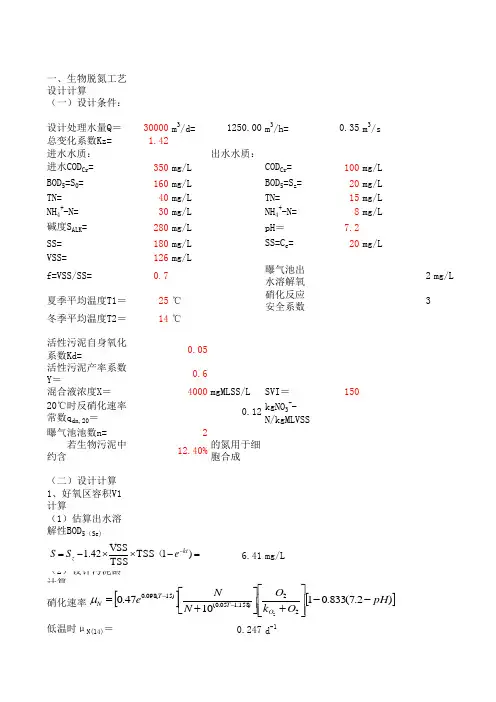

一、生物脱氮工艺设计计算(一)设计条件:设计处理水量Q=30000m 3/d=1250.00m 3/h=0.35m 3/s总变化系数Kz= 1.42进水水质:出水水质:进水COD Cr =350mg/L COD Cr =100mg/L BOD 5=S 0=160mg/L BOD 5=S z =20mg/L TN=40mg/L TN=15mg/L NH 4+-N=30mg/L NH 4+-N=8mg/L 碱度S ALK =280mg/L pH=7.2SS=180mg/L SS=C e =20mg/LVSS=126mg/L f=VSS/SS=0.7曝气池出水溶解氧浓度2mg/L 夏季平均温度T1=25℃硝化反应安全系数K=3冬季平均温度T2=14℃活性污泥自身氧化系数Kd=0.05活性污泥产率系数Y=0.6混合液浓度X=4000mgMLSS/L SVI=15020℃时反硝化速率常数q dn,20=0.12kgNO 3--N/kgMLVSS 曝气池池数n=2 若生物污泥中约含12.40%的氮用于细胞合成(二)设计计算1、好氧区容积V1计算(1)估算出水溶解性BOD 5(Se)6.41mg/L(2)设计污泥龄计算硝化速率低温时μN(14)=0.247d -1硝化反应所需的最小泥龄θcm =4.041d 设计污泥龄θc =12.122d(3)好氧区容积V 1=7451.9m 3好氧区水力停留时间t 1=5.96h=-⨯⨯-=-)1TSS TSSVSS42.1kt z e S S ([][])2.7(833.011047.022)158.105.0()15(098.02pH O k O N N e O T T N --⎥⎥⎦⎤⎢⎢⎣⎡+⎥⎦⎤⎢⎣⎡+=--μ)1()(01c d V c K X S S Q Y V θθ+-=2、缺氧区容积V 2(1)需还原的硝酸盐氮量计算微生物同化作用去除的总氮=7.11mg/L被氧化的氨氮=进水总氮量-出水氨氮量-用于合成的总氮量=24.89mg/L 所需脱硝量=进水总氮量-出水总氮量-用于合成的总氮量=17.89mg/L 需还原的硝酸盐氮量N T =536.56kg/d (2)反硝化速率q dn,T =q dn,20θT-20=(θ为温度系数,取1.08)0.076kgNO 3--N/kgMLVSS(3)缺氧区容积V 2=2534.1m 3缺氧区水力停留时间t 2=V 2/Q=2.03h3、曝气池总容积V=V 1+V 2=9986.0m 3系统总污泥龄=好氧污泥龄+缺氧池泥龄=16.24d4、碱度校核每氧化1mgNH 4+-N需消耗7.14mg碱度;去除1mgBOD 5产生0.1mg碱度;每还原1mgNO 3--N产生3.57mg碱度;剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化产生碱度+去除BOD 5产生碱度=181.53mg/L>100mg/L(以 CaCO 3计)5、污泥回流比及混合液回流比(1)污泥回流比R计算=8000 1.2混合液悬浮固体浓度X(MLSS)=4000mg/L 污泥回流比R=X/(X R -X)=100%(一般取50~100%)(2)混合液回流比R 内计算总氮率ηN =(进水TN-出水TN)/进水TN=62.50%混合液回流比R 内=η/(1-η)=167%6、剩余污泥量(1)生物污泥产量1525.5kg/d(2)非生物污泥量P SP S =Q(X 1-X e )=1020kg/d (3)剩余污泥量ΔX ΔX=P X +P S =2545.5kg/d 设剩余污泥含水率按99.20%计算mg/L (r为考虑污泥在沉淀池中停留时间、池深、污泥厚度等因素的系数,取VT dn T X q N V ,21000⨯=)1()(124.00c d W K S S Y N θ+-=rSVIX R 610==+-=c d X K S S YQ P θ1)(07、反应池主要尺寸计算(1)好氧反应池设2座曝气池,每座容积V 单=V/n=3725.96m 3曝气池有效水深h=4m 曝气池单座有效面积A 单=V 单/h=931.49m 2采用3廊道,廊道宽b=6m 曝气池长度L=A 单/B=51.7m 校核宽深比b/h= 1.50校核长宽比L/b=8.62曝气池超高取1m,曝气池总高度H=5m (2)缺氧池尺寸设2座缺氧池,每座容积V 单=V/n=1267.05m 3缺氧池有效水深h=4.1m 缺氧池单座有效面积A 单=V 单/h=309.04m 2缺氧池长度L=好氧池宽度=18.0m 缺氧池宽度B=A/L=17.2m8、进出水口设计(1)进水管。

两组反应池合建,进水与回流污泥进入进水竖井,经混合后经配水渠、进水潜孔进入缺氧池。

单组反应池进水管设计流量Q 1=0.347m 3/s 进水管设计流速v1=0.8m/s进水管管径d 1=0.743m 取d 1=0.7m校核管道流速v=Q/A =0.902m/s (2)回流污泥入口:设计流量Q 2=Q=0.347m 3/s污泥回流渠道设计流速v 2=0.7m/s渠道断面积A=Q R /v 2=0.496m 2渠道断面b×h=1×0.5m校核流速v=0.694m/s(3)进水竖井进水孔过流量:Q'=(1+R)×Q/n=0.347m 3/s孔口流速v'=0.6m/s孔口过水断面积A'=Q'/v'=0.579m 2(4)出水堰及出水竖井矩形堰流量公式:出水流量Q 3=0.347m 3/s堰宽b=6m 堰上水头H=0.099m=πv Q142/3233H 866.1242.0⨯⨯==b H gb Q出水孔孔口流速v 3=0.6m/s 孔口过水断面积A 3=0.579m 2(5)出水管。

管道流速v 4=0.8ms/管道过水断面积A 4=0.434m 2出水管管径d 4=0.743m 取d 4=0.7m校核管道流速v=0.902m/s9、设计需氧量AOR=碳化需氧量+硝化需氧量-反硝化脱氮产氧量=(去除BOD需氧量-剩余污泥中BOD氧当量)+(氨氮硝化需氧量-剩余污泥中氨氮的氧当量)-反硝化脱氮产氧量(1)碳化需氧量D1:4576.27kgO 2/d (2)硝化需氧量D 2=4.6Q(N 0-N e )-4.6×12.4%×P X =3834.19kgO 2/d (3)反硝化脱氮产生的氧量D 3=2.86N T =1534.57kgO 2/d (4)总需氧量AOR=D 1+D 2-D 3=6875.89kgO 2/d=286.50kgO 2/h (5)最大需氧量AOR max =K z AOR=9754.96kgO 2/d=406.46kgO 2/h去除1kgBOD的需氧量= 1.64kgO 2/kgBOD 5(6)标准需氧量氧总转移系数α=0.85氧在污水中饱和溶解度修正系数β=0.95曝气池内平均溶解氧浓度C=2mg/L 所在地区大气压力p=101300Pa 因海拔高度不高引起的压力系数ρ=p/101300= 1.00曝气池水深H=4m 曝气头距池底距离0.2m 曝气头淹没深度= 3.8m 曝气头处绝对压力p b =p+9800H=138540Pa曝气头氧转移效率E A =20%气泡离开水面时含氧量Qt=17.54%夏季清水氧饱和度C S(25)=8.38mg/L C s(20)=9.17mg/L 冬季清水氧饱和度C s(10)=11.33mg/L曝气池内平均溶解氧饱和度9.12mg/L=πv Q 44)20()()20(024.1)(C -⨯-⨯=t T sb s C C AOR SOR βρα=-+)1(2179)E -21(1A A E =⎪⎪⎭⎫⎝⎛+⨯42O 10066.2C 5)25()25(t bs sb p C ==---=-X kte P eS S Q D 42.11)(01夏季平均标准需氧量SOR (25)=412.04kg/h 最大时标准需氧量SOR max =584.56kg/h 夏季平均空气用量Q F(25)=SOR (25)/0.3/E A =6867.28m 3/h=114.45m 3/min 最大空气用量Q max =9742.75m 3/h=162.38m 3/min(7)所需空气压力p(相对压力)p=h1+h2+h3+h4+Δh h1:供风管道沿程阻力0.001MPa H2:供风管道局部阻力0.001MPa h3:曝气器淹没水头0.038MPa h4:曝气器阻力,取0.004MPa Δh:富余水头取0.005MPa p=0.049MPa=49Kpa(8)曝气器数量计算A、按供氧能力计算曝气器供氧能力q c :0.14kgO 2/(h·个)曝气器数量n1=SOR max /q c =4175个B、以曝气器服务面积校核单个曝气器服务面积f=F/n1=0.598m 2<0.75m 2(9)供风管道计算A、干管。

供风干管采用环状布置流速v=10m/s 管径d=0.415m 取DN=400mmB、支管。

单侧供气支管(布气横管)(向单侧廊道供气)支管空气流量Q=1623.8m 3/h 流速v=10m/s 管径d=0.240m 取DN=250mm双侧供气(向两侧廊道供气)支管空气流量Q=3247.6m 3/h 流速v=10m/s 管径d=0.339m 取DN=350mm10、缺氧池设备选择缺氧池分三格串联,每格内设一台机械搅拌器。

所需功率按5W/m 3污水计算。

每个缺氧池有效容积V 单缺=1267.05m 3混合全池污水所需功率N=6335W 11、污泥回流设备选择污泥回流比R=100%污泥回流量Q R =1250m 3/h 设回流污泥泵房1座,内设3台回流潜污泵,2用1备=πv Q 4=πv Q 4=πv Q 4单泵流量Q R单=625m3/h。