大中口径直缝焊管的排辊成型工艺

直缝焊接钢管的生产工艺

直缝焊接钢管的生产工艺1. 材料准备直缝焊接钢管的生产过程首先需要准备好钢板。

选择合适的钢板是保证产品质量的基础。

一般采用冷轧、热轧或电解锌钢板作为原材料。

在选择钢板时,要考虑钢板厚度、化学成分、强度等因素。

2. 钢板开卷在钢板开卷时,需要注意保证钢板的平整度和无变形。

在开卷机中,将绕着钢板的外圈钢带切割后,用卷板机将钢板从卷筒中卷取下来,用控制设备控制开卷速度和开卷张力,确保钢板不变形。

3. 钢板预处理对开卷后的钢板进行预处理,包括除锈、刨边、切割等。

首先通过钢丝刷和刮刀等除去钢板表面的氧化物和污垢,然后用刨床削除钢板边缘的毛刺。

接着将钢板切成所需长度。

4. 辊压成型经过预处理后的钢板,在直缝焊管机上进行滚压成型。

在辊压成型的过程中,钢板经过多次弯曲和拉伸,从而成为圆形钢管的前身。

其中辊模的准确性和平整度对最终产品的质量至关重要。

5. 焊接经过辊压成型后的钢板转移到焊接机上,进行直缝焊接。

根据工艺要求分为高频焊接和埋弧焊接两种方式。

钢管的焊接质量及焊缝内外观的美观度对钢管的质量和使用寿命有很大的影响。

6. 焊后处理焊后处理包括切割成型、焊接缝校直、直管的端面平整度加工、外表面喷漆等。

在切割成型过程中,要确保切割长度准确,切割面平整光滑。

校直时需注意防止拉伸过量。

直管的端面平整度加工可以选择钢球压制或加磨机器磨平。

7. 包装运输最后,在对产品进行质量检测,确认无误后,完成包装和装运。

通常使用塑料薄膜、编织袋、钢盘等包装物,以确保钢管在运输过程中的安全和防潮。

总之,直缝焊接钢管的生产工艺,需要注意各个环节的细节,保证产品质量和生产效率。

经过不断的改进和完善,直缝焊接钢管已成为现代工业中不可缺少的一种材料。

直缝焊接钢管的生产工艺

直缝焊接钢管的生产工艺

直缝焊接钢管是一种常见的钢管制造工艺,它的生产过程主要包括下列步骤:首先,钢板经过切割和矫直处理,然后进入钢管生产线进行冷轧或热轧加工,经过成形、焊接、校直、水压测试等工序后,最终形成直缝焊接钢管。

在生产过程中,焊接是一个关键的环节。

焊接分为长焊缝和短焊缝两种方式,采用高频电阻焊接或亚弧气体保护焊接。

在焊接过程中,需要保证焊接接头的质量,避免产生焊接缺陷,如焊接裂纹、夹渣、气孔等。

校直是直缝焊接钢管生产中的另一个重要步骤。

校直的目的是消除钢管内部和外部的应力,使钢管形成一定的弯曲程度,保证钢管的尺寸和形状符合要求,同时提高钢管的强度和韧性。

最后,直缝焊接钢管需要进行水压测试,以确保钢管的质量和性能符合标准要求。

水压测试时,将钢管内充满水,在高压下进行测试,检测钢管是否存在泄漏、扭曲等问题。

综上所述,直缝焊接钢管生产工艺需要经过多个工序,其中焊接、校直和水压测试是关键环节,生产过程中需要注意控制质量和避免缺陷的产生,以确保生产出符合标准要求的优质钢管。

- 1 -。

中小直径直缝焊管三点弯曲辊式成型工艺及应用

减 小了对带钢 中部的约束, 减轻 了轧制磨损 , 有利于提高钢管的成型质量。

关 键词 :直缝 焊管 ;成 型 ;三 点 弯 曲辊 式成 型 ( P ) T F ;轧 辊 配置

中图分类号 :T 32 2 文献标识码 :B 文章编号 :10 — 9 8 20 ) 3 05 - 4 G 3 . 0 1 33 (0 6 0 — 0 3 0

维普资讯

焊管 ・ 2 第 9卷第 3期 ・ 0 6年 5月 20

・ 3・ 5

中小 直 径 直 缝 焊 管 三点 弯 曲辊 式

成 型 工艺 及 应 用

高清军 ,刘 峰岭

( 新乡市凯迪轧辊有限公司 ,河南 新乡 4 30 ) 50 0 摘 要 :根据直缝焊管变形规律 , 索设计 出了一套三点弯曲辊式成型( r F成型) 摸 即I ' P 工艺设

计方法。该方法采用分部成型法 , 第一道 采用“ 成型弯 曲带钢边缘 ; W” 第二道 水平辊 弯曲带 钢 中部使 带钢为“ ” 第三道水平辊弯曲“ ” U 形; U 形的两直线边 , 使其接近双半径截 面并送入 立

辊 组 对带钢 进行 三 点式 弯 曲。该 方法采 用 多半径 组 合 轧辊 片 , 辊 共 用 性 强 ; 用 三 点 弯 曲 , 轧 采

焊

管

20 06年 5月

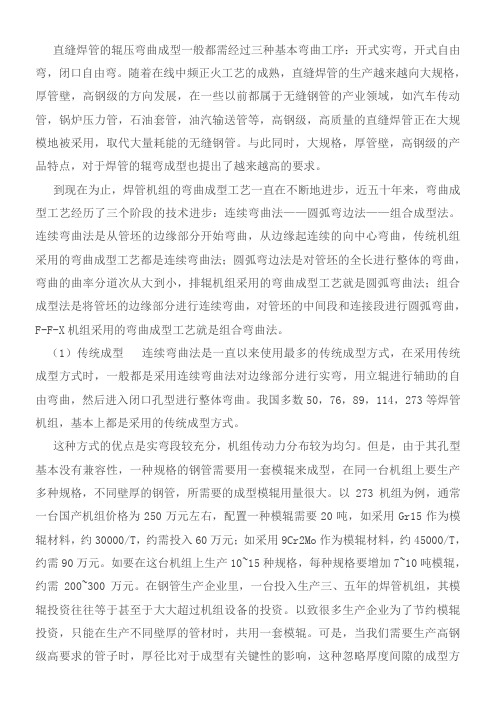

圆形。但是 中问成 型形状并不一定必须为双半径 或圆弧 , 也可 以是其它 曲线 和直线组成 的形状 。 例如排辊成型的 中间成型段形状 是 “ ” , . u 形 FF 成型的中间成型段形状接近渐开线 。这两者在成 型过程 中弯曲比较平滑 , 属于 自然成型法。所以, 在中间成型段采用连续曲面组成 闭式型腔并非可 取, 中间成型段宜采用如图 2 所示的三点弯曲。

直缝钢管卷管工艺流程

直缝钢管卷管工艺流程英文回答:The process of coil pipe production for straight seam steel pipes involves several steps. Here is a detailed explanation of the process:1. Material Preparation: The first step is to prepare the raw materials. High-quality steel strips are selected, which are usually made from hot-rolled coils or cold-rolled coils. These coils are then unwound and straightened.2. Edge Milling: The edges of the steel strips need to be milled to ensure a smooth and precise joint. This is done using a milling machine that removes any burrs or irregularities from the edges.3. Forming: In this step, the steel strips are formed into a circular shape. This is achieved by passing the strips through a series of rollers in a forming machine.The rollers gradually bend the strips into the desired shape.4. Welding: The formed steel strips are then welded together to create a continuous pipe. This can be doneusing various welding methods, such as high-frequency induction welding or submerged arc welding. The welding process ensures a strong and durable joint.5. Sizing: After welding, the pipe undergoes a sizing process to achieve the desired dimensions. This is done by passing the pipe through a series of sizing rollers that gradually reduce its diameter and adjust its wall thickness.6. Cutting: Once the pipe reaches the required length,it is cut into individual pieces. This can be done using a cutting machine or a saw. The cut ends of the pipe are then deburred and smoothed to ensure a clean finish.7. Inspection: Quality control is an essential part of the production process. The pipes are thoroughly inspected for any defects, such as cracks, surface imperfections, ordimensional inaccuracies. This ensures that only high-quality pipes are delivered to customers.8. Coiling: Finally, the straight seam steel pipes are coiled into large coils for storage and transportation. This is done using a coiling machine that winds the pipes into a tight coil. The coils are then securely strapped and ready for shipment.中文回答:直缝钢管卷管的工艺流程包括以下几个步骤:1. 材料准备,首先要准备原材料。

直缝焊管的辊压弯曲成型一般都需经过三种基本弯曲工序

直缝焊管的辊压弯曲成型一般都需经过三种基本弯曲工序:开式实弯,开式自由弯,闭口自由弯。

随着在线中频正火工艺的成熟,直缝焊管的生产越来越向大规格,厚管壁,高钢级的方向发展,在一些以前都属于无缝钢管的产业领域,如汽车传动管,锅炉压力管,石油套管,油汽输送管等,高钢级,高质量的直缝焊管正在大规模地被采用,取代大量耗能的无缝钢管。

与此同时,大规格,厚管壁,高钢级的产品特点,对于焊管的辊弯成型也提出了越来越高的要求。

到现在为止,焊管机组的弯曲成型工艺一直在不断地进步,近五十年来,弯曲成型工艺经历了三个阶段的技术进步:连续弯曲法——圆弧弯边法——组合成型法。

连续弯曲法是从管坯的边缘部分开始弯曲,从边缘起连续的向中心弯曲,传统机组采用的弯曲成型工艺都是连续弯曲法;圆弧弯边法是对管坯的全长进行整体的弯曲,弯曲的曲率分道次从大到小,排辊机组采用的弯曲成型工艺就是圆弧弯曲法;组合成型法是将管坯的边缘部分进行连续弯曲,对管坯的中间段和连接段进行圆弧弯曲,F-F-X机组采用的弯曲成型工艺就是组合弯曲法。

(1)传统成型连续弯曲法是一直以来使用最多的传统成型方式,在采用传统成型方式时,一般都是采用连续弯曲法对边缘部分进行实弯,用立辊进行辅助的自由弯曲,然后进入闭口孔型进行整体弯曲。

我国多数50,76,89,114,273等焊管机组,基本上都是采用的传统成型方式。

这种方式的优点是实弯段较充分,机组传动力分布较为均匀。

但是,由于其孔型基本没有兼容性,一种规格的钢管需要用一套模辊来成型,在同一台机组上要生产多种规格,不同壁厚的钢管,所需要的成型模辊用量很大。

以273机组为例,通常一台国产机组价格为250万元左右,配置一种模辊需要20吨,如采用Gr15作为模辊材料,约30000/T,约需投入60万元;如采用9Cr2Mo作为模辊材料,约45000/T,约需90万元。

如要在这台机组上生产10~15种规格,每种规格要增加7~10吨模辊,约需200~300万元。

直缝焊管生产工艺流程

直缝焊管生产工艺流程

1.原材料准备:选用符合生产标准的优质热轧卷板、冷轧卷板或钢带作为焊管的原材料。

2.钢板切割:将原材料卷板经过水压剪板机或火焰切割机进行切割,根据生产要求裁剪成合适的尺寸。

3.辊压成型:将切割好的钢板通过辊式成型机进行冷轧或热轧成型,使其形成管状。

4.焊接:将成型后的钢板通过焊接机焊接成直缝焊管,焊接方法包括高频焊、电阻焊、气压焊等。

5.校直修型:通过校直机对焊接后的管进行校直和修型,以使管子的直径和外形满足要求。

6.非破坏性检测:对焊接后的焊管进行无损检测,包括超声波探伤、涡流探伤等,以确保焊缝质量。

7.初期检验:对焊管的尺寸、表面质量、管端平直度和外观质量等进行初步检验,确保各项指标符合要求。

8.表面处理:通过酸洗、喷丸除锈等方法对焊管表面进行处理,去除铁锈和污垢。

9.涂层喷涂:根据客户的要求,在焊管表面进行防腐涂层喷涂,常用的涂层有防锈漆、环氧树脂涂层等。

10.终期检验:对焊管进行最终的检验,包括尺寸、物理性能、化学成分、外观质量等方面,以保证产品质量。

11.封头制作:根据焊管的要求,制作封头,并进行封头的焊接和校直。

12.包装和出厂检验:对成品焊管进行包装,包括打捆、打托等,然

后进行出厂检验,确保产品符合交货要求。

以上是直缝焊管生产工艺流程的主要环节,通过这些环节的有序进行,可以生产出高质量的直缝焊管。

值得注意的是,在每个环节都要严格控制

质量,确保产品达到设计要求和客户需求。

直缝焊管制作工艺

工程1110006—大口径直缝焊管制作工艺工程概要:本工程大口径厚壁锥管共以下规格∮661-∮900×25×2030;∮629-∮900×25×6570;∮766-∮900×25×7520;∮780-∮900×25×2030;∮872-∮1100×45×10170;∮892-∮1100×45×2530,各16支,共128支;所有钢管要求按照GB11345-89 II 100% 检验;直径偏差0-4mm;直线度偏差不大于总长度的1/1500,制作工艺如下:一、大口径直缝焊管制作工艺:采用直缝焊管“JCO”成型制作工艺。

1、加工工艺流程:2、原材料检验:对入库的钢板、焊材的出厂材质单、理化实验报告进行检查、核对;对钢板、焊材的外观、尺寸进行检验,以上合格即可办理入库。

2.1、根据工件的特点设计出相应的加工工艺;编制工件加工工艺卡;编制焊接作业指导书。

2.2、气割下料:采用火焰切割机下料首先依据工艺卡尺寸试割,尺寸合格后再气割。

直到检测无误后方可进行下一步操作。

纵向坡口的加工:对接焊缝坡口尺寸见图(1)及加工要求。

2.3、预弯:采用1800吨端头弯曲机压制,预弯压力调为20-23Mpa.根据规格选择∮600、∮700、∮900的预弯模具,压制接头应均匀平直,不得产生急弯,t=25mm的钢板预弯宽度不得小于150mm, t=40mm的钢板预弯宽度不得小于10mm, t=45mm的钢板预弯宽度不得小于250mm,示图如下:2.4、数控折弯:采用3200吨数控制管液压机,单机折弯,压力调为1450.根据钢板规格和弯曲半径设置折弯参数,t=25mm的钢板,折弯模具开口宽度320mm, t=40mm的钢板,折弯模具开口宽度不得小于400mm, t=45mm的钢板折弯模具开口宽度不得小于500mm折弯过程示意图如下:检验:成型过程中用标准样板检测弧度是否合格,前几刀要检测钢板弯曲部位的直线度,压制完成每一根后,由质检员检测外圆直线并符合如下标准:圆弧:±D/1002.5、合缝:采用大功率液压合缝机将对称的两部分组合(1)组装示意图如下:(2)检验:操作工在第一根合缝时,检验端头周长是否合格.周长偏差1至4mm.中间每2米检测一次周长,控制错边量不得大于钢板厚度的1/10,且不大于2mm。

直缝钢管的加工工艺过程

直缝钢管的加工工艺过程直缝钢管是一种常见的钢管类型,其加工工艺过程涉及多个步骤,包括原材料准备、切割、成型、焊接、校直和表面处理等环节。

下面将详细介绍直缝钢管的加工工艺过程。

1. 原材料准备直缝钢管的原材料一般为热轧钢板或冷轧钢板。

在加工过程中,首先需要将钢板进行切割,以得到符合要求尺寸的长条状钢板。

2. 切割切割是指将钢板按照设计要求切割成所需长度的过程。

常用的切割方法有火焰切割、等离子切割、锯切和剪切等。

切割后的钢板称为板坯。

3. 成型成型是将切割后的板坯通过成型机进行成型,使其呈现圆形或方形截面。

成型机一般采用冷弯成型或热轧成型的方式。

在冷弯成型中,板坯通过辊轧机逐渐形成圆形或方形截面;在热轧成型中,板坯通过加热和辊轧机进行成型。

4. 焊接成型后的钢板需要进行焊接,以形成直缝钢管。

焊接方法主要有电焊和埋弧焊两种。

电焊是通过电流将钢板加热至熔化状态,然后通过焊接电极进行焊接;埋弧焊是在焊缝中引入焊丝和焊剂,通过电弧加热使其熔化并与母材熔合。

焊接完成后,焊缝需要进行除渣处理。

5. 校直校直是为了使焊接后的直缝钢管达到规定的形状和尺寸要求。

校直机通过多组辊轮对钢管进行连续的校直作用,使其达到规定的弯曲度要求。

6. 表面处理表面处理是为了提高直缝钢管的表面质量和耐腐蚀性能。

常用的表面处理方法有喷砂、喷漆、热镀锌和冷镀锌等。

喷砂是通过高压风机将磨料喷射到钢管表面,去除氧化皮和污垢;喷漆是将防锈漆喷涂在钢管表面,形成一层保护膜;热镀锌是将钢管浸入熔融的锌液中,形成一层锌铁合金层;冷镀锌是将钢管浸入含锌溶液中,通过电化学反应在钢管表面形成一层锌层。

通过以上步骤,直缝钢管的加工工艺过程就完成了。

这些步骤保证了直缝钢管的质量和性能,使其能够被广泛应用于建筑、桥梁、输送管道等领域。

在实际生产中,还可以根据具体需求进行特殊处理,如热处理、冷却处理和控制淬火等,以进一步提高直缝钢管的性能和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

道 上 选 用 螺 旋埋 弧 焊 管 ,因 而 一些 工 业 发 达 国家 的螺旋 埋弧 焊 管机 组 有 的被拆 除改 造 为直 缝 焊 管 机 组 ,有 的 则被 限制 只 能 生 产 打桩 管 或输 水 管 等

I Gu d ng Zh n o j o e . a g Ha

( i h g8 iio,BoogI SD s nIst e hn3 ru ,Q nh aga 60 0 hn Qn  ̄na,Dv i g 0 s n at & ei ntu ,Z og,Go p isund00 60 ,C i n g it e a

n h u r t s u t ft e me i m/ ag a d t e c r n i ain o h d u l re—s e ed d p p n fc u ig cr l s T e l ie a d t i o l e t o i d w le i ma u a tr i e h y as g v e al c n— z e n c o d e

维普资讯

大 中口径直缝焊管的排辊成型工艺

李 国栋 .张 浩

中冶集团包头钢铁设计研究总院秦皇岛分部 ,河北 秦皇岛 06 0 600

摘

要 :简要介绍 了我 国管道运输概况 ,大中口径焊管的市场需求及其制造业现状。较详细地 比较分 析了当

夸几种大缝埋弧焊管机组时排 辊成型工艺是可以推 荐的机

工业 中发展迅 速 。

焊管与无缝 管相 比具有壁厚精度高 、成材率高 、 单 位 产 品投 资少 、产 品 成 本低 等 特 点 ,因 此在 管

道 选 材 上焊 管 已经 显 现 出明 显 的优 势 。而 直缝 埋 弧 焊 管逐渐 替 代 螺旋 埋 弧焊 管 的趋势 , 自 2 纪 0世 7 代后便 已十分 明朗 ,进 入 9 O年 O年代 后 .世界 上

0概

述

了建设项 目, 还带 动 了冶金行 业 和制管业 的发 展 。 发 展 管道 运 输 业 离 不 开 钢 管 ,干 线 管道 一 般 可 采 用 无 缝 钢 管 、直 缝 电 阻 焊 管 、螺 旋 埋 弧 焊 管 、直缝 埋 弧 焊 管 以及 其 他 特殊 结 构 钢 管 。 由于

型 方案 之 一 。

关键词 :大中 口径直缝焊管 :成型工艺 ;排辊成型 ;比较

中图 分 类 号 :T—l G 4 文 献标 识码 :^ 文 章 编 号 :10 — 3 12 0 )2— 0 3— 7 ;T 4 0 1 2 1 f0 2 0 0 4 0

Ara e —r l F r ig P o e s f rMe i m /L r ry d o l o m n r c s o d u a ge—sz d ie S r i h e d d Pi e ta g tW l e p s

许 多石 油公 司及 管 道 公 司 已经 不允 许 在 油 、气 管

在我 国 ,作 为新 兴 运输 产 业 的管道 运 输 自 2 0 世纪 7 O年代 起 呈现 出 波浪 式发 展 的突 出特 点 ,如 7 代的东北 管 网 、8 O年 O年代 的东 部管 网 、9 o年代 的西部 管道 建 设 ,都 带有 工 作 量 相 对 集 中在 短 短 几 年 内的高 峰 性 质 每 次管 道 建 设 高 峰 不仅 完 成

管 道 运 输 是 当今 综 合运 输 体 系 的主 要 组 成 部 分 ,与铁 路 、公路 、水 运 、航 空 一起 构 成 社 会 经 济 发展 的基 础 产业 。 管道 运 输 较其 他 运 输 方 式 具 有经 济 、安 全 、高教 、不 间断 及无 污染 等 优 点 , 被广 泛 用 于 输 送石 油 、天 然 气 、煤 浆 、矿 浆 、粮 食 及其 他大 宗 物 料 .尤 其 在 全 世 界 石 油 、天然 气

ty r

Ke y wor s: d

Me i m /lr e— sz d sri twede i s F m ,n o e s Ar e — o nn n ; Co d u a g ・ ie tagh l d pp ; o i gprc s ; e my d ・rl h i g t mpaio rs n

Absr c : ta t

Th o— a h r re e g n a iu to fdo si i ei e Ia s r i t sr , a d n d e e n o ec uto sb ift e erlstain o me tc p p ln r n p t t u ty n m  ̄td ma d t h e u

rl fr n o e s i n ft p n o ul i g u w d m m /l e SAW tag twe d pp i s i he cln ol omi g prc s s o e o he o e s fr b id n p ne me  ̄ sr ih led ie m l n t  ̄L — l i

pr o e ensv r r ig rcse r t ih w le i s e gc r n y m l e , n gr a te r yd— a snb t e eea f m n o ess o s a t ed pp i ur t po d a dr adt t h r e i w l o p f rg d e bn el e y e h aa