钢筋电渣焊施工技术交底

基础工程钢筋电渣压力焊技术交底单2

广西建工集团第二建筑工程有限责任公司

施工技术交底会签表 KJ-14

技术交底单

技术交底的内容:(1)分部分项工程概况及图纸的特殊要求(2)施工准备(3)操作方法(4)质量验收标准(5)注意事项。

技术交底单

技术交底的内容:(1)分部分项工程概况及图纸的特殊要求(2)施工准备(3)操作方法(4)质量验收标准(5)注意事项。

技术交底单

技术交底的内容:(1)分部分项工程概况及图纸的特殊要求(2)施工准备(3)操作方法(4)质量验收标准(5)注意事项。

技术交底单

技术交底的内容:(1)分部分项工程概况及图纸的特殊要求(2)施工准备(3)操作方法(4)质量验收标准(5)注意事项。

技术交底单

技术交底的内容:(1)分部分项工程概况及图纸的特殊要求(2)施工准备(3)操作方法(4)质量验收标准(5)注意事项。

技术交底单

技术交底的内容:(1)分部分项工程概况及图纸的特殊要求(2)施工准备(3)操作方法(4)质量验收标准(5)注意事项。

技术交底单

技术交底的内容:(1)分部分项工程概况及图纸的特殊要求(2)施工准备(3)操作方法(4)质量验收标准(5)注意事项。

电渣压力焊安全技术交底

电渣压力焊安全技术交底在进行电渣压力焊作业时,必须严格遵守安全操作规程,采取相应的安全措施,以防止发生危险事故,保障人身和设备安全。

本文将介绍电渣压力焊作业中需要注意的安全问题和应注意事项。

一、电渣压力焊作业的安全问题1.灼伤电渣压力焊时需要使用高温设备,因此需要特别注意防止灼伤。

工作人员应佩戴符合保护标准的防护器具,如手套、护腿、头盔等,特别是接触高温部分的工人,要穿戴符合标准的隔热服。

2.触电电渣压力焊时需要使用大功率电源,因此容易发生触电事故。

为了避免触电事故的发生,应该建立和遵守符合标准的电气安全控制措施,如绝缘、接地、避雷等。

另外还要注意不要用湿手和带导电物体接触高电压设备。

3.眼睛受伤电渣压力焊时使用的弧光和火花可能会导致火花、碎片等物质飞溅,造成眼睛受伤。

为了防止这种事故的发生,应该佩戴符合安全标准的防护眼镜或面罩,特别是焊接时需要朝向电弧这一方向的工作人员。

4.化学灼伤电渣压力焊作业过程中还需要使用液态焊剂,这种液体会剧烈腐蚀皮肤和呼吸道,造成化学灼伤。

为了防止这种危险事故的发生,应当佩戴符合标准的化学安全防护服、防护手套、口罩等。

二、电渣压力焊作业应注意事项1.焊接场所焊接场所的准备和安排是焊接作业的关键。

一般来说,需要注意以下几个方面:•焊接场地必须符合场地安全要求。

•焊接场地应具备良好的采光和通风条件,避免因为氧气不足或者二氧化碳过量而影响焊接效果和工人健康。

•焊接场地应清理干净,避免易燃、易爆等危险物品杂乱放置。

•在焊接过程中,要注意周围的安全情况,切勿向周围洒弧光,避免影响其他工作人员的安全。

2.设备和材料电渣压力焊需要使用多种设备和材料,因此需要注意合理选材以及维护保养。

在这个方面要注意以下几个方面:•要定期检查和维护设备,确保设备安全可靠。

•所选用的焊接材料必须符合相关技术标准,并且显式的标识在元器件上,以确保其品质。

•焊接材料一定要干燥,不然会影响焊接质量和安全性。

钢筋电渣压力焊技术交底记录环球村

塔机供电电源为三相五线制,采用接地保护,零线不接塔身,接地电阻不得大于4Ω。塔式起重机避雷针的接地和保护接地必须按图规定制作,此接地材料、安装、维护均由用户负责,接地装置必须符合下列要求:

1、接地体宜采用角钢、钢管或光面圆管,不能采用螺纹钢和铝制导体;

总指挥:吴强

技术负责:柯义华

安全负责:王磊

安装队长:王磊(负责塔吊安装工作)

安装人员:梁云理李伟丁红波

代全雨李清龙赵齐玉高全辉(负责塔吊安装施工)

第一天:待装塔机部(配)件清点确认,落实工(机)具等。组织参与安装作业人员学习安装施工方案,进行技术、安全交底。项目部向租赁公司提供塔机基础施工和验收的合格资料。同时安装负责人应组织现场勘察,熟悉场地情况和进场路线,对基础的水平度(水平度1/1000)进行测量。确认已具备安装条件。

117m

3

6

TC7525-16D(60m)

33.5m

123m

4

塔机选用汽车吊做辅助吊装设备,具体程序如下:

安装时必须对前一道程序进行检查,经检查无误后方可进行下一道安装程序,并在安装过程中进行认真检查。

基础的调平以基础承重板或基础节上口水平面为准,其水平偏差应控制在1.5/1000之内,调平(垫铁板)之后将基础节与预埋支腿连接。项目部负责测量。

2、塔吊基础由项目部施工完成并验收符合安装要求。

3、安装和拆除前必须设立好现场作业安全警戒区。(50m×50m)

4、电源供给必须到塔身下方,每台塔机一个独立的末端配电箱,配电系统严格按TN-S系统,每台塔机基础处设立一重复接地点。保证塔机的使用电压在380V±10﹪的范围内。

1、塔吊用电遵循三项基本原则:1)必需采用TN-S接地、接零保护系统;2)必需采用三级配电系统;3)必需采用二级漏电保护系统。

电渣压力焊作业安全技术交底

针对性交底:

1.焊机应设在干燥地方,平稳牢固,有可靠接地装置,导电绝缘良好,接地处是否有防护罩,外壳是否有接零保护,确认无问题后方可使用。

2.动火作业前必须到安全室开具动火证。

总包单位

交底审核人

专业工长专Βιβλιοθήκη 安全员交底时间分包单位

交底人

班组长

安全员

交底时间

操作工人签名:

安全技术交底表

表ZT-AQ-437

编号

工程名称

分包类型

劳务分包

队伍

主体

交底部位

交底提要

电渣压力焊作业安全注意事项

交 底 内 容:

一般规定

1.焊机应设在干燥地方,平稳牢固,有可靠接地装置,导电绝缘良好,接地处是否有防护罩,外壳是否有接零保护,确认无问题后方可使用。

2.电渣焊工必须持证上岗,操作前必须有动火证,备好消防器材或备水,清除附近的易燃易爆物品,焊机设专用开关箱,不准把焊机放在手推车上使用。

注:1、本表适用于总包单位、分包单位对操作人员进行的安全技术交底;

2、分包类型为劳务分包时,交底由总包技术人员编制并下发;分包类型为专业分包时,交底由专业分包技术人员编制,并下发到操作工人,之后交总包技术室备案;

3、无论劳务分包或专业分包,签字栏涉及到的人员必须签字齐全。

3.焊接前,应根据钢筋截面调整电压,发现焊头漏电,应立即更换,禁止使用。

4.焊接时,操作人员必须戴绝缘手套,穿绝缘鞋或站在橡胶板木板上,工作棚要用防火材料搭设。

5.对焊机断路的接触点,电极(铜头)要定期检查、修理,冷却水管保持畅通,不得漏水和超过规定温度。

6.工作结束后,切断电源,检查操作地点确无引起火灾危险方可离开。

海河杯工程-电渣压力焊技术交底

3、焊剂:焊剂要有出厂合格证,性能满足规范要求,并存放在干燥的地点,使用前应经250℃-300℃高温烘焙2小时。

4、焊接电源:宜采用次级空载电压较高,750以上的交流或直流,容量为400-500A的焊接电源。

三、作业条件

四、操作工艺

1、工艺流程:

焊机必须接地,对于焊机导线及焊钳接线处,都应可靠的绝缘,以保证操作人员安全。

技术负责人:

交底人:

接交人:

钢筋端面力求平整

填装焊剂尽量均匀

延长焊接时间,适当增加熔化量

气孔

按规定要求烘焙焊剂

清除钢筋焊接部位的铁锈

确保接缝在焊剂中合适埋入深度

烧伤

钢筋导电部位除尽铁锈

尽量夹紧钢筋

焊包下淌

彻底封堵焊剂筒的漏孔

避免焊后过快回收焊剂

六、质量检查与验收

1、以每一层的施工段中300个同级别的钢筋接头作为一批,每批接头随机切取3个试件做拉伸试验。

(mm)

焊接电流

(A)

焊接电压(V)

焊接通电时间(S)

电弧过程

μ2.1

电渣过程

μ2.2

电弧过程

t1

电渣过程

t2

14

200-220

35-45

22-27

12

3

16

200-250

14

4

18

250-300

15

5

5、安装焊接夹具和钢筋:夹具的下钳口夹紧于下钢筋端部的适当位置,为1/2焊剂盒高度偏下5-10mm,确保焊接处的淹埋深度。上钢筋放入夹具钳口后,调准动夹头的起始点,使上下钢筋同轴,才能夹固钢筋,夹紧后的钢筋严禁晃动,避免上下钢筋的错位及夹具变形,然后安装焊剂盒,填装焊剂。

电渣压力焊技术交底

年月日

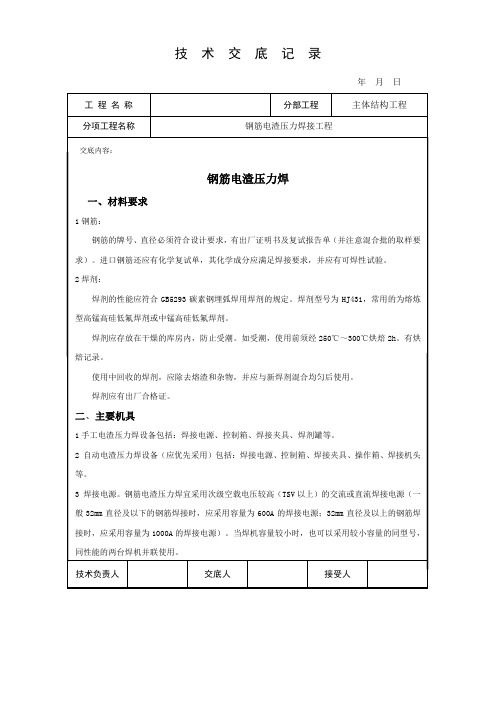

年月日工程名称分部工程主体结构工程

分项工程名称钢筋电渣压力焊接工程

交底内容:

4 无齿锯切割机:用于切割钢筋。

三、作业条件

1 焊工必须持有的焊工考试合格证。

2 设备应符合要求。

焊接夹具应有足够的刚度,在最大允许荷载下应移动灵活,操作方便。

焊剂罐的直径与所焊钢筋直径相适应,不致在焊接过程中烧坏。

电压表、时间显示器应配备齐全,以便操作者准确掌握各项焊接参数。

3 电源应符合要求。

当电源电压降大于5%时,不宜进行焊接。

4 作业场地应有安全防护措施,制定和执行安全技术措施,加强焊工的劳动保护,防止发生烧伤、触电、火灾、爆炸以及烧坏机器等事故。

5 注意接头位置,注意同一区段内有接头钢筋截面面积的百分比,不符合《混凝土结构工程施工质量验收规范》有关条款的规定时,要调整接头位置后才能施焊。

6 钢筋端头已用无齿锯切割,且端头要平;第一组接头距楼地面≥500mm;第一、二组接头相互错开≥35d,且≥500mm。

四、操作工艺

(一) 工艺流程:

技术负责人交底人接受人

年月日

年月日

年月日

年月日

年月日

年月日。

电渣压力焊施工技术交底

2、装焊剂时,力求钢筋四周均匀一致。防止焊剂局部泄露。

交底人:

项目技术负责人:

项目经理

接受交底负责人:

资料员签章:×××省工程质量监督总站编制(版权所有不准翻印)

(5)渣池形成一定深度后,将上钢筋缓缓插入渣池中。由于电流直接通过渣池,产生大量的电阻热,使渣池温度升到近2000℃,将钢筋端头迅速而均匀地溶化。

(6)在停止供电的瞬间,对钢筋施加挤压力,把焊口部分熔化的金属、熔渣及氧化物等杂质全部挤出结合面。完成挤压过程。

(7)将熔渣清理干净。

八、应注意的质量问题

5、熟悉图纸。

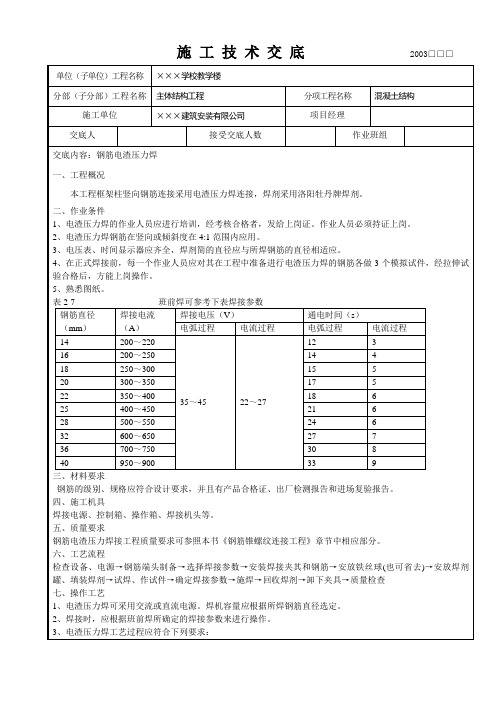

表2-7班前焊可参考下表焊接参数

钢筋直径

(mm)

焊接电流

(A)

焊接电压(V)

通电时间(s)

电弧过程

电流过程

电弧过程

电流过程

14

200~220

35~45

22~27

12

3

16

200~250

14

4

18

250~300

15

5

20

300~350

17

5

22

350~400

18

6

25

400~450

21

6

六、工艺流程

检查设备、电源→钢筋端头制备→选择焊接参数→安装焊接夹其和钢筋→安放铁丝球(也可省去)→安放焊剂罐、填装焊剂→试焊、作试件→确定焊接参数→施焊→回收焊剂→卸下夹具→质量检查

七、操作工艺

1、电渣压力焊可采用交流或直流电源。焊机容量应根据所焊钢筋直径选定。

2、焊接时,应根据班前焊所确定的焊接参数来进行操作。

电渣压力焊安全技术交底

电渣压力焊安全技术交底1.背景电渣压力焊是一种高温高压焊接方式,采用电子束或者激光器照射在焊缝处,利用熔化的金属来实现焊接。

这种焊接方式的优点在于能够将两种或者多种材料焊接在一起,比传统的焊接技术更为精细和高效。

但是,由于操作过程中涉及到高温、高压和高电流,若安全操作不当,将会对人员的生命和身体造成严重威胁。

因此,对于电渣压力焊的安全操作,我们需要进行技术交底。

2.安全操作规范2.1.使用前的准备在使用电渣压力焊之前,需要进行严格的准备工作以确保人员和设备的安全。

首先应该检查设备是否处于好的工作状态,如果发现出现故障或者异常,则应该进行及时修理。

使用前还要检查温度计和压力表来确保它们的准确性。

同时还需检查氧化锆棒的状态,如果发现有损坏或者已过期,就需要进行更换。

2.2.操作过程中的注意事项在操作过程中,需要保持设备清洁与干燥。

当人员进行电渣压力焊之前,要先穿戴好适宜的防护设备。

在进行焊接前,还需确保适当的灯光和照明设备,以便于看清焊接区域,同时,在高温工作条件下容易失水,因此要确保人员摄取足够的水分补充体液量。

2.3.安全事故的应急处置如果发生了安全事故,应该及时采取措施以保证人员的生命与身体安全。

如果人员被电击,应迅速切断电源。

如果出现火灾,应利用灭火器或者适当的消防器材进行扑救。

如果发生爆炸,应将人员迅速撤离现场,并进行适当的处理和治疗。

在事故后,应进行认真的分析,以避免类似事故再次发生。

3.注意事项3.1.操作过程的协调和管理在进行电渣压力焊时,需要严格遵守操作规范,并进行有效的管理和监督,以确保安全的焊接操作。

在操作过程中,应该严格控制焊接区域的温度,并严格遵守防爆规定。

对于未经培训或不熟悉焊接操作的人员,不要让其操作设备。

3.2.安全教育与培训对于电渣压力焊的安全操作,需要进行相应的教育与培训,以使人员能够正确、有效地实施安全操作。

这项工作应该结合企业实际情况,以确保人员能够掌握安全技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢筋电渣焊施工技术交底 一、施工准备 (一)作业条件 1、电渣压力焊作业人员必须持证上岗。 2、 电渣压力焊钢筋在竖向或倾斜度在4:1范围内应用。 3、电压表、时间显示器应齐全,焊剂简的直径应与所焊钢筋的直径相适应。 4、在正式焊接前,每一个作业人员应对其在工程中准备进行电渣压力焊的钢筋各做3个模拟试件,经拉伸试验合格后,方能上岗操作。 5、 熟悉图纸。 (二)材料要求 钢筋的级别、规格应符合设计要求,并且有产品合格证、出厂检测报告和进场复验报告。 (三)施工机具 焊接电源、控制箱、操作箱、焊接机头等。 二、质量要求 (一)验收要求 1、电渣压力焊接头应逐个进行外观检查。当进行力学性能试验时,应从每批接头中原位取样对比相对表观质量较差3个试件(以确保该批焊接的整体质量)做拉伸试验。 2、在现浇钢筋混凝土结构中,应以每一楼层或施工区段中300个同级别钢筋接头作为一批,不足300个接头仍应作为一批,在钢筋焊接原位取样记录中表明该批接头的详细数量,送检数量按实际报写,不可按上限填报,并现场留有影像资料。 3、四周焊包均匀凸出钢筋表面的高度应大于或等于4mm。 4、钢筋与电极接触处,应无烧伤缺陷。 5、接头处的弯折角不大于4度。 6、接头处的轴线偏移不得大于钢筋直径的0.1倍,且不得大于2mm。 7、外观检查不合格的接头应切除重焊,或采取补强焊接措施。 (二)试验检测评定 1、三个钢筋接头试件的抗拉强度均不小于该牌号钢筋规定的抗拉强度 2、至少应有2个试件断于焊缝之外,并应呈延性断裂。 当达到上述2项要求时,应判定该批接头为抗拉强度合格。 当试验结果有2个试件抗拉强度小于钢筋规定的抗拉强度,或3个试件均在焊缝或热影响区发生脆性断裂时,则一次性判定该批接头未不合格品。 其中1个试件抗拉强度不合格,可采用双倍复试,双倍复试中仍有1个试件的抗拉强度小于规定值,应确认该批接头为不合格。 三、工艺流程 检查设备、电源→钢筋端头制备→选择焊接参数→安装焊接夹其和钢筋→安放铁丝球(也可省去)→安放焊剂罐、填装焊剂→试焊、作试件→确定焊接参数→施焊→回收焊剂→卸下夹具→质量检查 四、操作工艺 (一)电渣压力焊可采用交流或直流电源。焊机容量应根据所焊钢筋直径选定。 (二)焊接时,应根据确定的焊接参数来进行操作。 (三)电渣压力焊工艺过程应符合下列要求: 1、焊接夹具的上下钳日应夹紧于上下钢筋上,不得晃动。 2、引弧宜采用铁丝圈或焊条头引弧法,亦可采用直接引弧法。铁丝圈引弧法是将铁丝圈放在上下钢筋端头之间,电流通过铁丝圈与上下钢筋端面的接触点形成短路引弧。铁丝圈采用直径0.5~1.0mm退火铁丝,圈径不小于10mm。当焊接电流较小,钢筋端面较平整或引弧距离不易控制时,宜采用此法。 3、直接引弧法是在通电后迅速将上钢筋提起,使两端头之问的距离为2~4mm引弧。这种过程很短。当钢筋端头夹杂不导电物质或端头过于平滑造成引弧困难时,可以多次把上钢筋移下与下钢筋短接后再提起,达到引弧目的。 4、引燃电弧后,靠电弧的高温作用,将钢筋端头凸出部分不断烧化,同时将接口周围的焊剂充分熔化,形成一定深度的渣池。 5、渣池形成一定深度后,将上钢筋缓缓插入渣池中。由于电流直接通过渣池,产生大量的电阻热,使渣池温度升到近2000℃,将钢筋端头迅速而均匀地溶化。 6、在停止供电的瞬间,对钢筋施加挤压力,把焊口部分熔化的金属、熔渣及氧化物等杂质全部挤出结合面。完成挤压过程。 7、将熔渣清理干净。

电渣压力焊焊接参数 钢筋直径 (mm) 焊接电流 (A) 焊接电压(V) 通电时间(s)

电弧过程 电流过程 电弧过程 电流过程 14 200~220 35~45 22~27 12 3 16 200~250 14 4 18 250~300 15 5 20 300~350 17 5 22 350~400 18 6 25 400~450 21 6 28 500~550 24 6 32 600~650 27 7 36 700~750 30 8 40 950~900 33 9 五、电渣压力焊接头质量缺陷分析及预防措施

1、上下轴线偏移 产生原因;焊接钢筋端部有扭曲变形现象或夹具安装不正确,没有夹好钢筋;夹具挤压力过大,造成钢筋错位。焊前晃动已夹好的钢筋,使上下钢筋错位,夹具本身已变形或扭曲。 预防措施;焊前应先检查钢筋端头,不顺直的部分应切除或矫正,安装夹具要正确,持上下钢筋同心后,上下夹钳才能同时均匀夹紧钢筋;夹紧钢筋后严禁晃动钢筋,以免上下钢筋错位或夹具变形,扭曲,操作前先检查夹具是否变形及夹钳是否紧固,不能用的夹具,夹钳应及时更换或修理。 2、接头处弯折 产生原因;焊接后夹具折卸过早,接头处溶融金属没有完全固化,接头的强度和刚度都还很小,不能支撑上部的钢筋。焊接时未注意扶持上部的钢筋,在焊接或卸夹具时,上部钢筋晃动而造成接头处弯折。 预防措施;一套电渣压力焊机应配臵5~6套夹具,目的是保证接头焊接完毕后停歇30S以上再拆卸接头夹具,这不仅便于焊接工具周转,接头降温缓慢,同时也可使接头在拆卸夹具时增加一定强度和刚度,避免上部钢筋向下歪斜,另外,焊接时工卸夹具时应用手扶持好上部钢筋,以免上部钢筋晃动,造成接头弯折。 3、焊包薄而大 产生原因;挤压过程中,挤压速度过快且压力过大,把熔融的金属液体过快的挤向四周。焊接电流过大或挤压过程的时间过长,使钢筋熔融的金属液体过多,从而造成挤压后焊包薄而大。 预防措施;挤压时应逐渐下送钢筋,使上部钢筋把熔融的金属液均匀的挤压到钢筋周围,形成薄厚均匀,大小适中的焊包。因电渣压力焊的热效率较高,其焊接电流比闪光对焊的电流小一半,宜按钢筋端头的的截面面积确定焊接电流(一般取0.8~0.9A/mm2)。如果电流过大,会造成钢筋熔化过快金属熔液过多,所经以要选好焊接电流,另外,焊接过程中要控制好时间参数,一般焊接16mm的钢筋,焊接时间为18S;钢筋直径每增加2mm,焊接时间相应延长2S。如果焊接时间过长,也会导至钢筋熔化过量,造成焊包过大。 4、接头结合不良,焊包过小或无包 产生原因:焊接前没有调整好夹头的起始点,使上部钢筋不能完全下送到位,与接头处不能完全结合,下部钢筋伸出钳口的长度过短,使熔融金属液体不能受到焊剂的正常依托,焊剂盒下部堵塞不严,使焊剂部分泄漏,金属液体流失,焊接时间短,焊接电流过小,顶压前过早断电,都会造成钢筋熔融量过小,使钢筋不能完全结合,有效排渣,从而不能形成正常的焊包。 预防措施;焊接前调整好夹头的起始点,保证上部钢筋能完全下送到位,安装夹具时,下部钢筋出钳口的长度不不于70mm,保证伸出焊剂盒不小于60mm,使熔融金属液体有足够的焊剂托裹,使上下钢筋能够正常结合;填装焊剂前焊剂盒底部要用布堵塞严实,以免焊剂从缝隙泄漏,焊前选好焊接电流,并控制好焊接时间,应在挤压过程开始的同时截断电流,保证钢筋能足够熔化。 5、焊包不匀,偏包或无包 产生原因;钢筋端面不平整,在挤压时不能把熔融金属液体均匀向四周排挤;焊剂填装不均匀或焊剂有杂质,不能形成均匀的渣池,电弧电压过高,产生偏弧现象,使钢筋的端面不均匀熔化,没有呈微凸形,钢筋熔液一侧偏少或偏多,焊接时间短,钢筋熔化不完全,部分钢筋端面熔化量不足,焊剂盒堵塞不严,熔化金属流失,形成焊包不匀,偏包或无包现象。 预防措施;施焊前检查钢筋端面是否平整,不平整的应切除或矫正,安装焊剂盒时应保持钢筋居于焊剂盒中心,钢筋周围均匀填装焊剂,对回收的焊剂应除净杂质后再用;焊前选择好合适的焊接参数,控制好焊机电弧电压,一般在进入电弧稳定燃烧过程时,电压为40~45V,当进入造渣过程时,电压为22~27V;掌握好焊接时间,使钢筋完全熔化,填装焊剂前,要把焊剂盒底部与钢筋之间的缝隙堵严,以免焊剂和金属熔液流失。 6、焊包有气孔,夹渣 产生原因;焊剂受潮,焊接时从焊剂中排出的气体进入金属熔液形成气孔。挤压过程时间长,上部钢筋面不能呈微凸形,端面上不能形成由液态向固态转化的薄层,挤压过程不能顺利排渣,焊接过程结束时没能及时进行顶压,造成部分钢筋熔液固化,使焊渣不能排出,焊接部位埋入焊剂的深度不够,使焊渣不能通过焊剂顺利排出,并且金属液体与空气接触易形成气孔。 预防措施:焊接前应把焊剂烘干,掌握好焊接断电和挤压时间,断电应与挤压同时开始,此时上部钢筋端面上形成一层介于固态和液态之间的薄层,通过挤压排出焊渣其它杂质,填装焊剂时应把焊剂盒装满,以使焊接部位进埋入焊接深度满足要求,(一般不小于60mm)。 7、焊包下淌 产生原因;焊剂盒底部缝隙堵塞不严,致使钢筋熔液顺缝流下,焊后回收焊剂过早,熔液还未完全固化形成焊包。 预防措施:装焊剂前应把焊剂盒底部缝隙堵严,每个接头焊完后应停歇20~30S(寒冷地区可适当延长),待熔液稍微冷却固化后再回收焊剂。 8、钢筋(电极钳与钢筋接触处)烧伤 产生原因:电极钳没有夹紧钢筋,接触不良,电极钳与钢筋接触处已锈蚀或有泥污,导电不良。 预防措施:焊接前应检查电极钳是否夹紧钢筋,发现没有夹紧的应夹好,夹电极钳前应先把钢筋上的锈和泥污除净。 焊接操作人员必须经过严格的考核,取得有效的焊工上岗合格证并能熟练操作,焊接夹具应有足够的刚度,在最大允许荷载下移动灵活,操作方便,所选焊剂要合格,一般应采用431型焊剂,因该焊剂含锰,高硅与低氟成分,除起隔绝,保温及稳定电弧作用外,还能起补充焊渣,脱氧及添加合金元素的作用,使焊缝金属合金化。