连铸结晶器温度场和应力场的有限元分析

有限元法在冶金机械中的应用

有限元法在冶金机械中的应用一、有限元法概述有限元单元法,简称有限元法,是伴随着电子计算机技术的进步而发展起来的一种新兴数值分析方法,是力学、应用数学与现代计算技术相结合的产物。

实际上,有限元法是一种对问题控制方程进行近似求解的数值分析求解法,在数学上对其适定性、收敛性等都有较严密的推理和证明。

有限元法是一种高效能、常用的计算方法。

有限元法是将结构物看成由有限个划分的单元组成的整体,以单元结点的位移或结点力作为基本未知量求解。

由于单元能按不同的联接方式进行组合,且单元本身又可以有不同的形状,因此可以模型化几何形状复杂的求解区域。

有限元法广泛地应用于以拉普拉斯方程和泊松方程所描述的各类物理场中(这类场与泛函的极值问题有着紧密的联系)。

自从1969年以来,某些学者在流体力学中应用加权余数法中的Galerkin法或最小二乘法等同样获得了有限元方程,因而有限元法可应用于以任何微分方程所描述的各类物理场中,而不再要求这类物理场和泛函的极值问题有所联系。

二、有限元法基本思想有限元方法与其他求解边值问题近似方法的根本区别在于它的近似性仅限于相对小的子域中。

有限元方法(FEM)的基础是变分原理和加权余量法,其基本求解思想是把计算域划分为有限个互不重叠的单元,在每个单元内,选择一些合适的节点作为求解函数的插值点,将微分方程中的变量改写成由各变量或其导数的节点值与所选用的插值函数组成的线性表达式,借助于变分原理或加权余量法,将微分方程离散求解。

采用不同的权函数和插值函数形式,便构成不同的有限元方法。

在有限元方法中,把计算域离散剖分为有限个互不重叠且相互连接的单元,在每个单元内选择基函数,用单元基函数的线形组合来逼近单元中的真解,整个计算域上总体的基函数可以看为由每个单元基函数组成的,则整个计算域内的解可以看作是由所有单元上的近似解构成。

常见的有限元计算方法是由变分法和加权余量法发展而来的里兹法、伽辽金法和最小二乘法等。

有限元在冶金铸造、机械领域的分析与应用

冶金设备作为冶金技术的载体,本身具有大型、重载、高速、连续、自动化、精密化等特点,而且往往工作在高温、重载、高粉尘、大冲击等恶劣条件下,许多性能无法采用实物试验的方法获得。

近年的很多关键技术集中表现处要解决的关键问题是结构设计及力学问题,包括强度问题、运动学及动力学问题和传热及热应力问题,因此CAE技术在冶金设备的设计研究上也得到了广泛的应用。

炼铁CAE技术目前在炼铁生产中取得的主要成果有:采用有限元法建立高炉复杂料面及中心装焦条件下的煤气流场和压力场解析模型、高炉固态炉料流场和势函数解析模型,分析高炉中心装焦条件下的高炉状况。

利用CAE技术计算分析高炉冷却水的稳定性、流速、冷却水管与冷却壁本体的间隙及冷却的高度对长寿高效高炉冷却壁寿命的影响。

采用有限元法对高炉炉体结构进行应力分析等。

炼钢CAE 技术目前在炼钢生产中取得的主要成果有:溅渣护炉状态下转炉温度场的模拟分析;废钢预热电炉内部的温度场分析;吹氩钢包内钢液的流动状态计算和实际测定;中间包的热状态的模拟计算;结晶器内连铸坯热弹塑性应力有限元数学模型的建立;连铸小方坯凝固传热与应力分析耦合数学模型的建立;坯壳与结晶器壁间气隙的大小和分布有限元分析;结晶器磨损对坯壳凝固行为和力学行为的影响分析;连铸弯月面区域凝固传热有限元模型的建立等。

轧钢目前钢铁工业中 CAE技术运用最广泛的领域就是轧钢生产。

随着计算机技术和软件水平的不断提高, CAE模拟已成功地代替了大部分轧制物理模拟,人们采用有限元数值模拟技术已成功地对各种轧制过程进行了三维解析与模拟,有效地用于参数优化、产品质量预报和设备设计,判断变形过程是否可行或合理,并由轧件尺寸形状预报和力学模拟转到金属组织性能预报和控制。

浇注系统浇注系统的关键是模具设计,模具的工艺参数直接影响着铸件品质和性能。

通过CAE 模拟可迅速的改进模具参数,降低各类生产成本,缩短产品生产、研发周期,提高效率。

* 浇注钢水流速、混合浓度分析* 浇注钢水温度、固化温度、内应力分析* 浇注凝固过程缩孔缩松缺陷预测分析模型导入充型固化数值模拟和优化,是铸造工艺不可或缺的流程环节,在最为经济的条件下,以最优的设计方案,提高铸件的质量,降低废品率,指导实际生产,降低铸体的生产成本。

混凝土结构温度场和温度应力的有限元分析的开题报告

混凝土结构温度场和温度应力的有限元分析的开题报告1. 研究背景混凝土结构作为一种常见的建筑材料,其温度场和温度应力的研究对建筑工程具有重要意义。

在混凝土的生产、运输、安装和使用过程中,其受到外界温度影响,温度的变化会影响混凝土结构的稳定性和安全性。

因此,在混凝土结构的设计和工程监测中,温度场和温度应力的研究是必要的。

2. 研究目的本研究旨在探讨混凝土结构温度场和温度应力的有限元分析方法,通过建立数值模型,模拟混凝土结构在不同温度下的变形和破坏过程。

同时,通过对温度场和温度应力的分析,揭示混凝土结构受温度影响的规律,为混凝土结构的设计和工程监测提供理论依据。

3. 研究内容(1)混凝土结构的基本性质与温度特性分析。

(2)建立混凝土结构温度场和温度应力的有限元分析模型。

(3)分析混凝土结构在不同温度下的变形和破坏过程,研究温度场和温度应力的分布。

(4)分析不同参数对混凝土结构温度场和温度应力的影响。

(5)通过实例分析验证建立的有限元分析模型的准确性和可靠性。

4. 研究方法和技术路线本研究采用有限元方法进行数值模拟,通过建立混凝土结构的有限元模型,利用ANSYS软件对温度场和温度应力进行分析。

具体的技术路线如下:(1)建立数值模型:对混凝土结构进行设计,绘制结构图并建立有限元模型。

(2)设置边界条件:确定温度载荷并设置结构的固定边界和自由边界条件。

(3)进行有限元分析计算:通过ANSYS软件进行温度场和温度应力的分析计算。

(4)分析模拟结果:对模拟结果进行分析,在不同温度下分析混凝土结构的变形和破坏过程,研究温度场和温度应力的分布规律。

(5)验证模拟结果:通过实验或现场监测验证模拟结果的准确性和可靠性。

5. 预期成果本研究的预期成果包括以下方面:(1)建立混凝土结构温度场和温度应力的有限元分析模型。

(2)分析不同参数对混凝土结构温度场和温度应力的影响。

(3)研究混凝土结构在不同温度下的变形和破坏过程,揭示温度场和温度应力的分布规律。

结晶器基本参数

材料

摄氏温度

(℃)

弹性模量(Pa)

材料密度

(Kg/m³)

泊松比

传热系数:

(W/(m.℃))

线膨胀系数

(m/(m.℃))

比热容

(Jபைடு நூலகம்(kg.℃))

铜

30

1.03E11

8900

0.3

3.93

1.66E-5

385

500

0.84E11

1000

0.23E11

1500

0.02E11

2000

0.002E11

AZ31镁合金连续铸造冷凝阶段温度场分布及应力场分布

1、初始条件:

有一用于连续铸造工字型的结晶器,其横截面积形状如图所示,已知AZ31镁合金充满型腔后其初始温度为670℃,结晶器初始温度为250℃,铸造速度为1mm/s,周围空气和冷却水的温度为25℃,结晶器(铜)AZ31的性能参数见表1与表2.换热系数为454.5W/m2.k求连续铸造过程中温度场分布与应力场分布。

1020

1020

1100

1150

1220

1400

1400

AZ31其他性能参数

密度

弹性模量(MPa)

泊松比

线膨胀系数

(1/℃)

1780kg/m³

45000

0.35

26.8E-6

AZ31镁合金不同温度下的导热系数

温度(℃)

20

100

200

300

400

425

500

566

600

630

700

800

导热系数(W/(M.K))

77

87

97

107

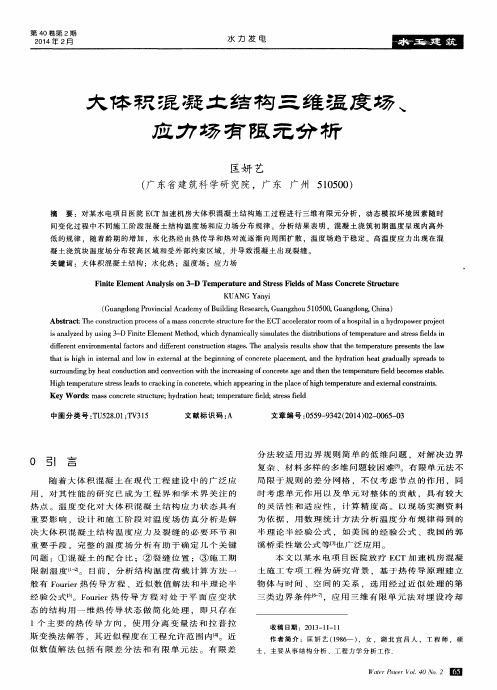

大体积混凝土结构三维温度场、应力场有限元分析

Hi g h t e mp e r a t u r e s t r e s s l e a d s t o c r a c k i n g i n c o n c r e t e , wh i c h a p p e a i r n g i n t h e p l a c e o f h i g h t e mp e r a t u r e a n d e x t e r n a l c o n s t r a i n t s . Ke y Wo r s: d ma s s c o n c r e t e s t r u c t u r e ; h y d r a t i o n h e a t ; t e mp e r a t u r e f i e l d ; s t r e s s i f et e n v i r o n me n t a l f a c t o r s a n d d i f f e r e n t c o n s t r u c t i o n s t a g e s . T h e a n a l y s i s r e s u l t s s h o w t h a t t h e t e mp e r a t u r e p r e s e n t s t h e l a w t h a t i s h i g h i n i n t e r n a l a n d l o w i n e x t e r n a l a t t h e b e g i n n i n g o f c o n c r e t e p l a c e me n t , a n d t h e h y d r a t i o n h e a t g r a d u a l l y s p r e a d s t o

铸造模型的温度场有限元分析

铸造模型的温度场有限元分析概述铸造是一种工程制造方法,将液态金属或其他物质浇铸到一个模具中,让其冷却并形成所需形状。

在铸造过程中,温度场是非常重要的因素。

温度场决定了物体的热胀冷缩、形变、质量等方面,因此对温度场进行分析和优化是铸造中非常关键的步骤。

有限元分析是一种数值分析方法,广泛应用于工程领域中的物理模拟和优化。

它通过将复杂的物理系统划分成离散的小单元,然后进行数值计算,求解问题的数值解。

因为铸造模型具有复杂的结构和几何形状,因此需要使用有限元分析方法对其温度场进行建模和分析。

建模铸造模型的温度场建模通常采用有限元法。

首先需要将模型划分为许多小单元,然后对每个小单元进行分析。

对于铸造模型,一般采用三维有限元建模。

建模首先需要构建模型几何结构,通常可以使用CAD软件进行建模,并将建模结果导入有限元分析软件中。

此外,还需要确定材料属性如热传导系数、比热容等物理参数。

这些参数可以通过实验或者文献数据获得。

模型建立后,需要进行网格划分。

网格划分是将模型划分为许多小单元的过程。

划分应该既能保证精度,又不能花费过多的计算资源。

常用的有限元网格包括四面体网格和六面体网格。

求解一旦建立了有限元模型并完成了网格划分,就可以求解铸造模型的温度场了。

求解需要根据材料性质、边界条件和初值条件设置方程组。

为此,通常会考虑以下因素:•材料参数:包括材料的比热容、密度、热传导系数等。

•边界条件:包括模型的外表面或锥度面进行空气自流冷却,穴道内部注射的铸造材料温度,模型的初值等。

•时间步长:需要选用适当的时间步长来求解模型。

通过建立方程组,使用求解器对其进行求解。

有限元分析通常可以获得模型的温度分布、热流量、热应力等结果。

结果分析求解完成后,可以对求解结果进行分析和优化。

通常采用后处理软件进行结果可视化,比如ParaView、Tecplot等软件。

常用的分析方式包括对温度场进行动态展示、温度场的等高线图、热流分布图等。

这些可视化结果可以帮助研究人员更好地了解模型温度分布的规律,并进行优化改进。

板坯连铸机结晶器内三维流场和温度场的有限元分析的开题报告

板坯连铸机结晶器内三维流场和温度场的有限元分析的开题报告1. 研究背景板坯连铸技术在冶金工业中广泛应用,其中结晶器是板坯连铸机的一个重要部件,决定了板坯的质量和直径。

为了进一步提高板坯连铸机生产效率和产品质量,需要对结晶器内部的流场和温度场进行深入研究。

2. 研究内容本研究旨在通过有限元分析方法,对板坯连铸机结晶器内的三维流场和温度场进行分析,探究结晶器内局部的流动规律和热传递特性,为优化连铸机结构和操作参数提供理论支持。

具体研究内容包括:(1)建立板坯连铸机结晶器的三维模型,包括结晶器下部、侧壁和顶部的几何形状和结构特点等。

(2)采用FLUENT软件对结晶器内部的三维流场进行模拟和计算,考虑板坯连续坯流动、自由液面、宽度变化等实际工况因素,研究结晶器内局部流动规律。

(3)基于ANSYS软件对结晶器内的三维温度场进行模拟和计算,分析板坯在连铸过程中的温度分布情况,并研究热传递特性对板坯成形质量的影响。

3. 研究意义通过对板坯连铸机结晶器内部流场和温度场的有限元分析,可以更加深入地了解结晶器的结构特点和板坯成形过程中关键参数的影响规律,为优化连铸机的生产效率和产品质量提供参考和优化建议。

研究成果可为铸造工艺的科学发展提供重要理论支持。

4. 研究方法本研究主要采用有限元分析方法,包括建立结晶器的三维几何模型、采用FLUENT软件模拟结晶器内的三维流场、采用ANSYS软件模拟结晶器内的三维温度场等。

5. 预期成果经过对板坯连铸机结晶器流场和温度场的有限元分析,本研究将得到以下预期成果:(1)结晶器内部的流场和温度场分布规律图;(2)不同结构和操作参数对流场和温度场的影响规律;(3)结晶器内不同部位的流动规律和温度特性分析和优化建议。

6. 研究进度和计划目前,本研究正在进行模型建立和初步模拟,预计在6个月内完成有限元分析计算和数据处理,整理成篇有关结晶器内的流场和温度场分析的研究论文。

具体研究计划如下:(1)第1-2个月:建立板坯连铸机结晶器的三维模型;(2)第3-4个月:采用FLUENT软件模拟结晶器内的三维流场;(3)第5-6个月:采用ANSYS软件模拟结晶器内的三维温度场,并对数据进行分析和处理;(4)第7个月:编写研究论文并进行修改、定稿及提交。

板坯连铸结晶器内热状态的有限元分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第12卷第6期2005年12月塑性工程学报J OU RNAL OF PL ASTICIT Y EN GIN EERIN GVol 112 No 16Dec 1 2005连铸结晶器温度场和应力场的有限元分析(上海交通大学模具CAD 国家工程研究中心,上海 200030) 谢延敏于沪平阮雪榆(内蒙古科技大学,包头 014010) 王宝峰麻永林摘 要:在高效连铸过程中,结晶器的传热效率起着至关重要的作用。

根据小方坯结晶器的传热特点,利用六面体八节点单元,建立了三维非稳态有限元传热数学模型,并用FOR TRAN 开发了相应的程序,对小方坯结晶器在浇注过程中的温度进行了模拟,获得结晶器温度场分布及变化情况;同时建立结晶器相应的三维应力模型,利用小方坯结晶器温度场的计算结果,模拟了不同结晶器铜板厚度的应力和铜板的变形。

结果表明,结晶器壁越薄,变形越严重,应力越大;多锥度结晶器更适合结晶器的变形特点。

关键词:结晶器;连铸;有限元;温度场;应力场中图分类号:TF77713 文献标识码:A 文章编号:100722012(2005)0620103206谢延敏 E 2mail :xie _yanmin @sjtu 1edu 1cn作者简介:谢延敏,男,1975年生,四川安岳人,上海交通大学模具CAD 国家工程研究中心博士生,主要从事先进塑性加工技术仿真和稳健设计等方面的研究收稿日期:2005201209;修订日期:20052072191 前 言结晶器是连铸机的“心脏”,钢水在结晶器内的凝固实质上是把钢水热量通过结晶器传给冷却水的过程。

连铸坯大多数的表面缺陷在结晶器内开始形成,并在二冷区扩张。

从理论和实践上研究小方坯结晶器铜壁温度的分布规律及影响因素,准确掌握结晶器在工作中的应力变形,对优化结晶器的结构设计,提高其铸坯质量和寿命有重要意义[1~4]。

目前,国外连铸机的拉速已高达7m/s 以上,同时适应连铸坯变形规律的自适应也已用于生产实践。

利用有限元对方坯结晶器铜壁的热应力和变形进行计算,在国外已开展了这方面的工作[5];Bri 2macombe 和他的同事们的研究包括从结晶器的热力耦合分析到振动的分析和预测[6~7];Thomas 及他的同事对该领域的研究也很深入[8]。

在国内,北京钢铁研究总院的陈栋梁博士和干勇博士研究了连铸弯月面区域和两相区铸坯的凝固传热情况[9];鞍山钢铁公司的王恩刚博士研究了铸坯角部形状和气隙对坯壳凝固行为的影响[10],但他们主要是对铸坯的研究,对结晶器的相关研究报道很少。

本文利用三维立体单元,对结晶器的传热作了理论分析,建立了温度场和应力场模型,用有限元法对传热和应力进行了数值模拟,定量分析了工艺参数对结晶器的影响。

2温度场数学模型211基本假设为了描述结晶器传热过程,忽略对温度影响较小的因素,假设:①弧形结晶器简化为直形;②铜板材料各向同性;③材料性质如导热系数、密度、比热容等取常数;④忽略结晶器的振动和钢水的波动对传热的影响;⑤冷却水属于强制对流。

212基本数学模型在以上假定基础上,结晶器的三维模型如图1所示。

图1 结晶器三维模型(1/4)Fig 11 A three 2dimension model of mould (one forth )and a hexahedron of random shape图中:平面A B CD 为结晶器的上表面,曲面FG H CIB 为热面,平面A B F E 为对称面,A E 和B F为冷面和热面的对称中心线,曲面G H CI为热面角部区域。

其传热方程为55x k x 5T5x+55y k y5T5y+55z k z 5T5z=ρc5T5t(1)式中 T———物体的瞬时温度,℃t———过程进行的时间,sk———材料的热导率,kW/(m・℃)ρ———材料的密度,kg/m3c———材料的比热容,kJ/(kg・℃)x,y,z──直角坐标,m213初始条件t=0时,结晶器铜板初始温度为均热、无热应力时的温度,即T=T c(x≥0,y≥0,z≥0,t=0)。

214边界条件1)结晶器中心结晶器中心面两边为对称传热,即-λ5T5x x=0=0; -λ5T5y y=0=0(2) 2)结晶器内表面热流-λ5T5x x=A=q s (kW/m2)(3)-λ5T5y y=A=q s (kW/m2)(4)式中 A———方坯连铸坯的半宽度,m3)结晶器外表面[11]-λ5T5x x=A+B=h f(T w-T b)(5)-λ5Ty y=A+B=h f(T w-T b)(6)h f D f k f =01023D f V fρfμf018Cfμfk f014(7)式中 A———方坯的半宽度,mB———结晶器铜板的厚度,mT b———冷却水的温度,℃T w———结晶器铜板的温度,℃h f———冷却水与铜壁间的对流传热系数,kW/(m2・℃)k f———冷却水的热导率,kW/(m2・℃)D f———水缝的当量直径,mV f———水流速,m/sρf———冷却水密度,kg/m3μf———冷却水的粘度,Pa・sC f———冷却水的比热容,kJ/(kg・℃)4)结晶器的上下表面结晶器的上下表面为辐射传热。

-λ5T5z z=0=εσb[(T w+273)4-(T a+273)4] (kW/m2)(8) -λ5T5z z=780=εσb[(T w+273)4-(T a+273)4](9)式中 ε———铜板的黑度σb———黑体的辐射常数,5167×10-8(W/m2K4)T a———空气的温度,℃T w———结晶器铜板的温度,℃215计算参数考虑到结晶器的对称性,取结晶器的1/4部分作为研究对象,采用六面体八节点等参单元编制有限元程序。

将计算域离散为21840个单元27318个节点。

工艺参数如表1:表1 连铸结晶器的工艺参数Tab11 Process parameters of the continuous casting mould 结晶器材质纯铜铸坯尺寸150mm×150mm 结晶器长度780mm铸坯拉速2140m/min圆角半径6mm水缝宽度4mm弯月面距离135mm开浇温度1510℃结晶器厚度10mm,13mm,15mm冷却水流速7m/s,10m/s,12m/s 浇注钢种奥氏体不锈钢216 模型验证在铸坯拉速为2140m/min,冷却水流速为10m/s,结晶器铜板厚度为10mm的工艺参数下,对温度计算结果进行验证,该计算结果是利用现场测得的结晶器热面热流密度计算得到的,得到的结晶器热面中心计算温度与实测温度如表2。

表2 热面中心计算温度与实测温度的对比Tab12 Comparison between calculated and measuredtemperature on hot surface位置温度结晶器顶部结晶器弯月面处结晶器出口处计算温度(℃)61198421214111341554实测温度(℃)60194125相对误差(%)312817711从上述数据可知,数学模型与实际情况吻合,可为生产现场提供理论依据。

401塑性工程学报第12卷3应力场模型铸坯通过结晶器的过程不仅是一个传热的过程,同时还伴随着结晶器的热变形过程,结晶器的传热过程与其热变形过程是一个动态的相互作用过程。

结晶器的应力状态主要决定于结晶器温度场的均匀性和结晶器的外载荷。

利用结晶器温度场的计算结果计算热应力,仍取结晶器的1/4作为研究对象,模型结构见图1。

311 热应力本构方程物体由于热膨胀只产生线应变,剪切应变为零[12],所以将物体温升的热应变补加在各个方向上,即三维变温条件下的广义虎克定律为:σx =λe +2G εx -E αT 1-2μσy =λe +2G εy -E αT 1-2μσz =λe +2G εz -EαT 1-2μτy z =G γyz τz x =Gγzx τx y =Gγxy (10)式中 λ=μE(1+μ)(1-2μ)e =εx +εy +εz εx ,εy ,εz ,γyz ,γzx ,v xy ———应变分量σx ,σy ,σz ,τyz ,τzx ,τxy ———应力分量(M Pa )G ———剪切模量,M Pa E ———弹性模量,M Pa μ———泊松比α———线膨胀系数,1/℃T ———温度,℃变温等效节点载荷:[F]eε0=∫∫∫[B ]T [D]{ε0}d x d y d z(11)式中 [D ]———弹性矩阵[B ]———几何矩阵{ε0}———热应变向量对节点I 而言,用局部坐标代入后为[F i ]eε0=∫1-1∫1-1∫1-1E α1-2μT [J ]-15N i 5ξ5N i5η5N i 5ξ|J |d ξd ηdζ(i =1,2 (8)(12)式中 [J ]-1———雅克比矩阵的逆阵|J |———雅克比行列式N i ———形函数ξ,η,ζ———局部坐标312 计算参数应力模型模拟的结晶器的材质为磷脱氧铜,内壁镀铬层0106~0108mm ,铸坯尺寸为150mm ×150mm ,所需参数取值如表3[13~14]。

表3 结晶器的计算参数Tab 13 Calculated parameters of the continuous casting mould参数弹性模量线膨胀系数泊松比数值大小1200(MPa )1515×10-6(1/℃)0128313 高温强度[15]不同温度下结晶器壁的屈服应力由表4给出。

表4 结晶器壁的屈服应力Tab 14 Y ield stress of the mould wall温度(℃)25100200300400δ012(MPa )187138183149166169141117119140314 模型验证在铸坯拉速为2140m/min ,冷却水流速为10m/s ,结晶器厚度为10mm 的工艺参数下,对结晶器应力计算结果进行验证,得到结晶器热面对称中心的计算变形与实测变形[16]如表5。

表5 结晶器计算变形与实测变形的对比Tab 15 Comparison between calculated distortion andmeasured value of the mould离顶部距离(mm )变形190350490600780计算变形(mm )0140001315012650121501190实测变形(mm )0134701303012740123001262相对误差(%)13123183136152710从上述数据可知,应力数学模型与实际情况较吻合,可以用于结晶器应力场的模拟和研究,为生产现场提供理论依据。

4 计算结果及其讨论411温度场计算结果铸坯拉速为2140m/min ,冷却水流速为10m/s501 第6期谢延敏等:连铸结晶器温度场和应力场的有限元分析时,不同铜板厚度时结晶器不同断面处的温度分布:1)不同厚度结晶器热面对称中心处的温度分布从图2中可以看出,结晶器热面对称中心温度在顶部比较低,在接近液面处温度急剧升高,在弯月面下35mm ~50mm 处,也就是距结晶器顶部170mm ~185mm 处达到最大值,而后又急剧下降,中间部分温度出现起伏现象,在出口处温度降得比较低。