基于逆向工程的汽车后视镜的再设计研究

基于逆向工程和SLS技术的摩托车后视镜模型制作

基于逆向工程和SLS技术的摩托车后视镜模型制作采用逆向工程技术获得实物产品的数据模型,然后通过软件对获得的模型进行修改、处理,再运用激光选区烧结技术在快速成型机上烧结成型,烧结产品进行后处理强化后即可获得满足使用要求的功能件。

逆向工程技术和SLS技术的应用为新产品开发、试制和文物修复及复制等提供了一条有效的途径。

标签:逆向工程;激光选区烧结;模型;后处理Abstract:The data model of physical product is obtained by reverse engineering technology,and then the obtained model is modified and processed by software,and then the laser selective sintering technology is used to sinter and shape the product on the rapid prototyping machine. After the sintering products are processed and strengthened,the functional parts that meet the requirements of use can be obtained. The application of reverse engineering technology and SLS technology provides an effective way for the development of new products,trial production,restoration and replication of cultural relics and so on.Keywords:reverse engineering;selective laser sintering;model;post-processing逆向工程技术(Reverse Engineering,RE)也称为反求工程,是根据已有的产品模型或者实物,反向推出产品设计数据的过程。

(建筑工程设计)汽车车身逆向工程设计关键技术及应用

汽车车身逆向工程设计关键技术及应用逆向工程设计方法是汽车车身设计过程中的一个重要环节,也是一种快速设计的工程方法。

逆向工程设计主要包括如下过程:三维测量获得点云数据、数据处理、特征的提取、曲面重构和曲面评价等。

逆向设计并不是简单地复制,而是要在逆向过程中增加一些特征要素,设计出工艺性更好,质量更高的产品的过程。

该文主要探讨汽车车身逆向设计的关键技术和技术特点。

在汽车的整体设计中,车身占整车总成本的40%以上。

汽车更新的速度主要体现在车身方面,人们对汽车的关注首先就是汽车的外观质量。

因此车身设计是轿车开发的关键技术之一。

日益成熟的CAD/CAE/CAM一体化产品开发技术在汽车车身设计领域得到广泛应用。

随着三维测量技术逐渐成熟,逆向工程设计技术能够快速将车身油泥模型或其他实物模型,快速地转变为三维曲面等数模,从而可以快速地进行模具设计,快速地生产车身,极大地缩短了车身的设计周期。

同时该方法也可以快速地吸收国内外汽车车身设计的先进技术,然后经过我们的再设计,快速响应市场,达到事半功倍的效果。

逆向设计的核心思想是将实物模型转化为计算机能够表达的三维数模的一种过程。

简单地说就是从实物到图样的过程。

逆向工程设计的核心思想是以实物模型为参考,增加我们自己的创新知识,设计出符合要求,又要高于原来实物的设计过程。

这就相当于我们过去常讲的类比设计。

其实任何设计都是在一定的参考基础之上,逐步发展完善的过程。

在从事逆向工程设计的过程中,人们可能会发现,虽然同是一个模型,但是不同的人,设计的效率和质量可能有比较大的差别。

本文就是基于这样的目的,探讨逆向工程设计的关键技术。

一、车身模型的测量车身的测量根据测头与车身模型是否接触分为接触式测量与非接触式测量。

接触式测量主要采用三坐标测量机,非接触式测量又包括激光测量和结构光测量。

接触式测量优点是精度高,缺点是效率比较低。

测头的大小与接触力的大小对测量的精度都有影响。

非接触式测量优点是效率高,缺点是精度低一些。

汽车零部件逆向设计中的参数化建模方法研究

汽车零部件逆向设计中的参数化建模方法研究作者:於旭来源:《时代汽车》2023年第23期摘要:由于受工作任务繁重以及CATIA软件逆向设计功能有限等现实因素的限制,致使新车研发阶段的竞争车型分析环节无法依据现实条件建立相应的参数化模型。

同样,在对其他汽车零部件的逆向设计中也受到此方面限制。

为此,汽车行业专门研究出了一套能够支持曲面拟合的自动化操作模式,能够通过对汽车零件的逆向设计来获取高精度的汽车零件参数,从而为三维模型的制作提供必要条件。

这种方式便是联合了Geomagic Studio与CATIA V5软件所实现,具体采用了EXAScan激光扫描仪对零件进行了扫描。

由此便可获取到建立参数化模型所需的相关数据,就以国内某汽车轻型发动机的汽缸盖罩逆向三维设计为例。

结合上文所述,利用激光扫描仪EXAScan对零件进行扫描,将获取到的三维数据传输至Geomagic Studio之中,经过Geomagic Studio对点云的前处理与曲面拟合,将处理结果导入到CATIA V5之中,由此便可完整整个曲面加工过程。

最后,依据前期获取到了高精度数据,结合经验提出优化建设。

此方式被广泛运用到了汽车零部件的设计之中,且大量的实践还表明了该方式能够为新产品的研发提供巨大便利。

因此也备受汽车研发领域的高度关注。

关键词:汽车零部件逆向设计参数化建模随着我国计算机与汽车行业的蓬勃发展,逆向工鞥技术也被广泛运用到了汽车产品开发领域中。

而所谓的逆向工程,即一种依据已经存在的产品实物模型,利用三维扫描对数据模型的形成过程予以重构,如此既能让产品的设计周期得以大幅缩短,又能对工艺产品进行改良,从而让开发设计过程变得更加高效且便捷。

基于上文所述,目前,逆向工程被广泛运用到了汽车产品的设计领域之中,且该技术对汽车新产品的研发有着极为突出的作用,尤其是在设计外车身与内饰等具有自由曲面特征的汽车零部件时,如今的解决方案已然是以遵循A级曲面标准的逆向设计为标准。

浅谈逆向工程技术在汽车造型设计方面的应用

浅谈逆向工程技术在汽车造型设计方面的应用作者:张倩颖路有来源:《时代汽车》2021年第23期摘要:當今社会,随着先进制造技术的迅速发展,很多的产品都需要一体化的解决方案,这一过程就是从样品—数据—产品的过程,通过逆向工程技术可以将异形曲面转变为数字建模,使得新产品面世速度加快,产品外观复杂性、新颖性及制造的精度提升,与此同时,也使得产品研发成本极大降低。

逆向工程是一种重构手段,它更新了加工制造业的加工方法,并且变得更加高效,实现了将实际物体转变成几何模型这一过程,当今此技术已是现代企业更新开发新产品设计的重要手段。

当今,利用计算机进行三维造型这一技术,特别是利用逆向工程技术,这一技术在汽车造型设计上已得到广泛的应用。

为了解决汽车在造型方面上的难题,本文主要是借助三维扫描仪这一工具通过逆向工程对汽车进行造型设计,并介绍了逆向工程的定义、应用等。

主要讲述了逆向工程在汽车造型设计方面的应用,使人们更加深刻认识与了解逆向工程的具体流程,同时更加全面的了解逆向工程的应用。

本文利用光学扫描仪的非接触测量进行数据采集,获得汽车外形表面点云数据,利用Geomagic软件对点云数据进行处理,并进行汽车造型表面构造,实现汽车的曲面重构,得到汽车外形的三维实体模型和二维图。

这种过程与传统正向设计的方法相比较,提高了设计人员的工作效率,缩短了新产品的开发周期。

关键词:逆向工程数字建模点云造型设计Discussion about the Application of Reverse Engineering Technology in Automobile Modeling DesignZhang Qianying,Lu YouAbstract:Today, with the rapid development of advanced manufacturing technology, many products require integrated solutions. This process is a process from sample to data to product. Through reverse engineering technology, the special-shaped surface can be transformed into digital construction. The mold speeds up the launch of new products, improves the appearance complexity, novelty and manufacturing precision of products, and at the same time, greatly reduces the cost of product research and development. Reverse engineering is a reconstruction method. It updates the processing methods of the manufacturing industry and becomes more efficient. It realizes the process of transforming actual objects into geometric models. Today, this technology is an important means that updates and develops new product designs. Nowadays, the technology of using computers to carry out three-dimensional modeling, especially the use of reverse engineering technology, has been widely used in automobile modeling design. In order to solve the problem ofautomobile modeling, this article mainly uses the tool of 3D scanner to design automobile modeling through reverse engineering, and introduces the definition and application of reverse engineering. It mainly describes the application of reverse engineering in automobile styling design, so that people have a deeper understanding of the specific process of reverse engineering, and a more comprehensive understanding of the application of reverse engineering. In this paper, the non-contact measurement of the optical scanner is used for data collection to obtain the point cloud data of the car shape surface, and the Geomagic software is used to process the point cloud data, and the car shape surface structure is carried out to realize the surface reconstruction of the car and obtain the three-dimensional shape of the car. Compared with the traditional design method, this process improves the work efficiency of designers and shortens the development cycle of new products.Key words:reverse engineering, digital modeling, point cloud, modeling design1 引言在传统设计中,大多都是根据市场的需求,通过工程师创造性的设计劳动,设计总体及零部件结构,并且制订加工工艺和进行夹具的设计,加工完成后进行装配,最终检验产品和测试其性能,将头脑中的设计理念变成真实的产品。

工业设计中的逆向工程技术

工业设计中的逆向工程技术随着工业技术水平及人们生活质量、教育水平、审美水平的提高,互联网的普及,普通消费者对产品的质量要求、品味也在不断地提高,人们已不仅仅满足于产品的基本功能,对产品的使用性能和外观的要求也逐年提高,这些因素决定着产品在市场上的销售曲线。

如何快速有效地适应市场的变化,设计出具有优美形态的产品,逆向工程技术的出现,无疑为工业设计注入了新的方法和技术支持。

一逆向工程及其应用概述传统的产品设计开发流程通常是从概念设计到工程图,再制造出产品,我们称之为正向工程(或正向设计),而产品的逆向工程是根据已有的实物(或零件或模型)生成工程图,再制造产品。

根据逆向对象的不同,逆向工程可分为实物逆向、软件逆向、影像逆向三个类别。

在工业设计领域中逆向工程的实际应用主要有以下几个方面:(1)新产品的设计开发,主要用于新产品的创新设计或改型设计;(2)已有产品的复制,再现原产品的设计意图;(3)损坏或磨损产品的还原;(4)复杂产品的特征断面设计提取;(5)数字化模型的检测,如可以检测产品的形变、焊接质量等以及进行模型的比较;(6)在美学与工程设计同等重要的领域,如交通工具设计领域,广泛采用真实比例的模型来评估产品的美学和工程是否适合批量生产,此时逆向工程起到了关键性的作用。

逆向工程也称为反求工程、反向工程、三坐标点测绘、三坐标的造型、抄数等。

它是由已有产品或实物模型通过关键设备精准测绘,认真剖析其设计意图并构建其CAD模型,从而较快地实施产品设计方案的先进技术手段。

二逆向工程实施的硬件条件和软件条件1.逆向工程硬件条件在应用逆向工程技术设计时,需将设计对象(模型或零件)进行三维数据的采集。

因此,硬件检测设备是逆向工程的核心硬件。

目前的测量技术常用的有坐标测量法、激光线结构光扫描、层切图像法、投影光栅法。

常见的物体三维几何形状的测量方法分为接触式测量与非接触式两大类。

接触式是传统的测量方式,测量过程中探头与模型表面接触,其典型代表为机械三坐标测量仪(CMM)。

基于CATIA的逆向工程在汽车车身设计中的应用

基于CATIA的逆向工程在汽车车身设计中的应用姚泽胜;曹勇【摘要】逆向工程是在现代计算机技术基础之上产生的一种新的产品设计和开发方法,通过对逆向工程概念的介绍及在汽车车身设计上的实例演示,探讨基于CATIA 的逆向设计的一般流程.【期刊名称】《汽车零部件》【年(卷),期】2011(000)004【总页数】4页(P66-69)【关键词】逆向上程;点云;曲面拟合;车身设计【作者】姚泽胜;曹勇【作者单位】武汉理工大学汽车工程学院,湖北,武汉,430070;武汉理工大学汽车工程学院,湖北,武汉,430070【正文语种】中文0 引言在汽车工业不断发展的今天,计算机新技术的不断应用及人们消费需求的不断变更,促使汽车产业界要努力缩短产品生命周期,不断推陈出新,这就对汽车车身及各零部件的设计工作提出了更高的要求。

现今汽车零部件具有功能日趋多样化,外观造型复杂化,成型质量高等特点 (尤其是汽车覆盖件)。

然而在传统开发中,工业产品均是循着序列严谨的研发流程,从功能与规格的预期目标确定开始,构思产品的零组件需求,再由各个组件的设计、制造以及检验零组件组装、检验整机组装、性能测试等程序来完成。

每个组件都保留有原始的设计图,现在已用电子的CAD图档来保存。

这样的开发模式称为预定模式,此类开发工程亦通称为顺向工程。

显然它已经很难适应现今的产品规格要求以及多变的市场机制。

顺向设计已突显其耗时、耗力、产品生命周期长、成本高昂的缺点。

在这样的背景下,逆向工程应运而生。

1 逆向工程的基本内容及工作流程逆向工程也称反求工程,它是相对传统设计而言的。

传统的产品实现通常是从概念设计到图样,再制造出产品,称之为正向工程,而产品的逆向工程是从一个存在的零件或原型入手,利用3D数字化测量仪器,准确、快速地测量轮廓坐标,并经建构曲面、编辑及修改后,传送至一般的CAD/CAM系统作进一步的设计,再由CAM所确定的NC加工路径送至CNC,加工机制作所需模具,或者送到快速成型机将样品模型制作出来。

基于Imageware的逆向工程在汽车模型上的应用研究

基于Imageware的逆向工程在汽车模型上的应用研究作者:王娟来源:《山东工业技术》2019年第02期摘要:逆向工程理论是先进的快速建模理论,它是利用扫描设备从现有的模型或产品中获得数据信息,以计算机为载体运用曲面重构理论进行模型的修复和重建,最终获得产品的CAD模型。

逆向工程理论适用于设计结构复杂的产品,以实现模型的快速设计和仿形。

本文通过研究汽车模型的逆向,总结了整个汽车模型外形的逆向方法,利用三维激光扫描仪采集汽车模型的外表面数据,基于曲面重构理论并利用逆向软件Imageware重构汽车外形的CAD模型。

关键词:Imageware;逆向工程;汽车模型;曲面重构DOI:10.16640/ki.37-1222/t.2019.02.1331 引言随着计算机技术的发展,汽车车身外形形态各异,曲面越来越复杂,流线越来越优美,传统的汽车车身设计是从油泥模型到实物成型,这种设计方法有着很大的局限性,用一般的CAD设计方法难以在计算机中构造出复杂的几何结构。

然而科学技术的巨大进步带来的各种设计方法也在不断的发展创新,特别是在计算机辅助设计飞速发展的今天,逆向工程技术已经非常发达和成熟。

逆向工程是一种先进的设计理论,在对复杂车身几何外形的研发方面有着重要的意义。

2 逆向工程所谓逆向工程(Reverse Engineering,RE),是把已有的产品模型(实物模型)或者影像资料等信息作为研究对象,运用现代先进设计理论、计算机技术和各个科学领域的相关知识以及一系列分析方法等,通过对产品生产过程的解剖和制造特点的分析深化,对关键技术的掌握以及对设计理念的探究,再设计开发出更为优化的同类产品的过程,也称为反求工程。

图1完整的给出了从实物模型到新产品利用反求工程开发的过程,清楚地给出了反求工程的设计过程。

3 汽车模型的逆向工程过程(1)采用三维激光扫描仪对汽车模型进行扫描,经过若干次的扫描得到汽车模型各个面的坐标数据的“点云”,如图2。

逆向工程在汽车零部件设计中的应用

逆向工程在汽车零部件设计中的应用逆向工程也称反求工程,通常所说的逆向工程是指实物逆向,即指用一定的测量手段对实物或模型进行测量,根据测量数据通过三维几何模型建模方法重构实物的CAD模型的过程。

随着我国汽车工业“十二五”发展规划从汽车整车制造向汽车零部件设计与制造转型,汽车零部件的创新设计与制造成为各地方汽车工业发展的重点,而逆向工程作为最佳的8消化、吸收、引进先进技术,实现新产品快速开发的重要技术手段,在汽车零部件制造中得到了越来越广泛的应用。

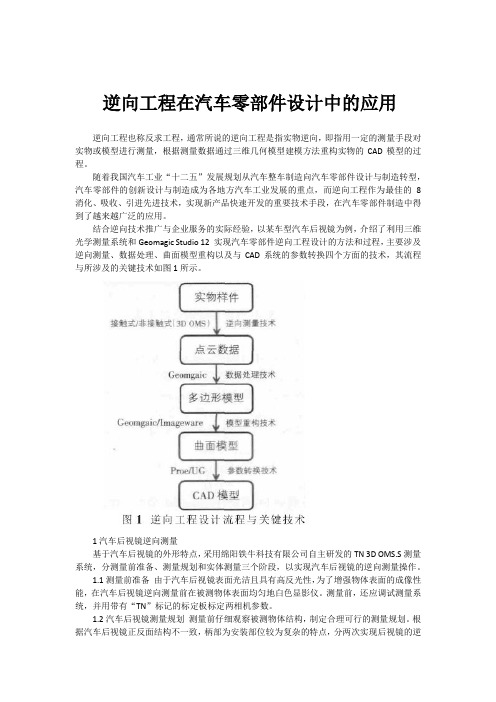

结合逆向技术推广与企业服务的实际经验,以某车型汽车后视镜为例,介绍了利用三维光学测量系统和Geomagic Studio 12 实现汽车零部件逆向工程设计的方法和过程,主要涉及逆向测量、数据处理、曲面模型重构以及与CAD系统的参数转换四个方面的技术,其流程与所涉及的关键技术如图1所示。

1汽车后视镜逆向测量基于汽车后视镜的外形特点,采用绵阳铁牛科技有限公司自主研发的TN 3D OMS.S测量系统,分测量前准备、测量规划和实体测量三个阶段,以实现汽车后视镜的逆向测量操作。

1.1测量前准备由于汽车后视镜表面光洁且具有高反光性,为了增强物体表面的成像性能,在汽车后视镜逆向测量前在被测物体表面均匀地白色显影仪。

测量前,还应调试测量系统,并用带有“TN”标记的标定板标定两相机参数。

1.2汽车后视镜测量规划测量前仔细观察被测物体结构,制定合理可行的测量规划。

根据汽车后视镜正反面结构不一致,柄部为安装部位较为复杂的特点,分两次实现后视镜的逆向测量。

第一次主体测量,在汽车正后视镜正反面的物体表面上粘贴足够的编码点作为TN 3D OMS.S 系统多视拼合的依据,并利用体外编码块实现测量过程中的正反面过渡;第二次测量重点在补齐后视镜柄部测量数据。

1.3汽车后视镜实体测量采用TN 3D OMS.S 系统测量时,利用光栅投射器将特定的结构光投射到汽车后视镜表面,利用标定好的两相机同步采集相应图像,然后对图像进行解码和相位计算,并利用立体匹配技术、三角测量原理计算出两相机公共区域内汽车后视镜表面的三维坐标值,最终实现汽车后视镜三维轮廓的精确测量和三维数字化建模。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于逆向工程的汽车后视镜的再设计研究

通过研究和讨论逆向工程的理论和方法,提出汽车后视镜再设计中需要解决的主要问题。

利用ATOSII三维光学扫描测量系统对汽车后视镜进行了反求测量实验;利用Pro/E 软件进行了实体模型的萤构;用UG进行了关键点的选取,再通过ANSYS对汽车后视镜壳体进行了受力分析,在UG中经过改进,最终得到受力更加合理的三维CAD模型。

逆向工程是一门开拓性、综合性和实用性很强的技术,运用逆向工程技术可大幅度缩短新产品开发周期和增强企业竞争能力,所以推广实施逆向工程技术是我国工业、企业发展的必由之路。

随着计算机图形学、计算机辅助几何设计和高性能计算等相关技术的发展,三维CAD技术已在制造业中被广泛使用,产品的三维CAD模型已成为现代产品开发、制造、改型和使用维护的基础和平台。

逆向工程技术主要应用于新产品的设计研制与开发,对已有产品的剖析和再设计、零件制造精度检测、医学康复研究。

因此,逆向工程的着眼点在于对原有实物进行修改和再设计,制造出新的产品。

结构光的测量技术在商化的光学测量系统中最为流行,ATOSII测量系统是其中非常有代表性的一种,并在工业实践中被广泛使用。

随着产品及技术的交流日益频繁,其生命周期变得越来越短,各部门纷纷采用新技术来满足市场需求,其中在产品设计领域中广泛采用了快速原型制造和逆向工程。

针对产品的外形,研究和探讨一些精确快速的数据获取、数据处理和模型重构及再设计的方法,使得重构模型不但能够满足实际精度要求,而且在受力上更加合理。

1 汽车后视镜再设计需要解决的主要问题

1.1数据采集

利用对物体的三维集合形状进行三维离散数字化处理,ATOSII三维光学扫描测量系统采用的是非接触式测量,不接触待测物体的表面,测量速度快,因而可以相当密集地对产品表面进行测量,形成所谓的“点云”数据。

1.2数据处理

将获得的外形点云数据进行CAD模型重建以前必须进行格式的转化,如转化成STL格式,利用ATOS II系统对经过数据采集设备获得的杂点及噪声进行滤除、平滑、对齐、归并等处理,达到有利于后续的建模工作。

1.3 曲面重构

一般情况下,曲面的重构是依据密集点云恢复曲面形状建立CAD模型的。

在数据分割的

基础上,首先辨明不同的点云数据类型,然后根据不同类型的点云模型选择不同的曲面构建方法。

1.4再设计

利用Pro/E和UG软件系统对实物模型或样件进行重构曲面,利用ANSYS对模型进行气体动力学仿真实验,找到相对更加理想的实物模型,即逆向工程再设计环节。

重建的模型充分体现出较原型的理想性,即把正向设计和反求工程有机结合起来进行优化再设计。

这一结果是达到逆向工程的最终目的的必然要求。

2 汽车后视镜的三维CAD模型的重构和再设计实例

通过ATOSII系统对汽车后视镜壳体进行点云数据的采集,然后综合运用Pro/E、ANSYS 和UG这3种软件的强大功能对汽车后视镜壳体模型进行点云数据处理、再设计和三维CAD 模型重构等。

运用ANSYS软件对汽车后视镜进行有限元分析。

在分析过程中如果模型出现问题也可以返回Pro/E中及时进行修改,在UG中对模型进行改进,并重新生成3D模型。

2.1 利用ATOSII系统进行汽车后视镜壳体模型点云数据的获取

ATOSII系统是一种在逆向工程和工业检测中被广泛使用的光学测量设备,它综合了光学三角化、条纹投影和相位移动等原理对实物样件进行非接触高速测量。

使用ATOSII系统对样件进行光学扫描,在扫描过程中获取样件的表面数据以及根据参考网格对齐从不同视角测量时所获得的多个点云。

使用ATOSII系统测量时,需要用未编码的点作为参考点集,参考点以矩形网格模式按一定的间距均匀放置在样件的表面,使得从任一个视角进行测母时都能保证在视场中至少有3个参考点。

通过筛选和划分得到比较精确的数据点云,使用ATOSII 对汽车后视镜壳体进行扫描得到的数据点云,如图1所示。

图1 汽车后视镜壳体数据点云

2.2 利用Pro/E软件对汽车后视镜壳体模型进行重构

利用Pro/E软件,读取通过ATOSII三维光学扫描仪测量系统对汽车后视镜扫描获取的

数据点云,进行点云数据的处理,编辑成曲线、蒙面,构造出该汽车后视镜壳体的模型。

过程如下:从图1中提取能代表该汽车后视镜壳体的数据点,然后通过Pro/E软件中的Scan Tool模块进行连线得到具有代表性的壳体的轮廓线,利用create→Suface→Advanced→Boundaries创建Boundaries曲面,利用Create→surface→Flat创建Flat平底面,将所创建的曲面和平底面合并曲面,用Protrusion→Use Quilt→Solid将合并完成的曲面转为模型,如图2所示为通过Pro/E建模得到的模型。

图2 通过Pro/E建模得到的模型

2.3 汽车后视镜壳体模型的再设计

ANSYS的几何建模功能相对较强,是集结构、磁?场、流体分析于一体的大型有限元分析软件,具有与Pro/E、AutoCAD等多数CAD软件的数据接口,成功地实现了与Pro/E的数据共享和交换。

ANSYS具有强大的网格划分功能、加载求解能力和后处理能力。

2.3.1 利用ANSYS对汽车后视镜壳体模型进行受力分析

将汽车后视镜壳体模型导入到ANSYS软件中,通过定义各种属性和网格划分转化为有限元模型,结合ANSYS软件的具体功能,选用与该壳体分析相匹配的Quad 4node42单元,并选用Brick 8node45实体单元,其横截面由直线和样条曲线组成,一端固定在汽车上,另一端悬空的自由度,选取具有代表性的截面,通过ANSYS有限元分析显示壳体的模态自由度。

汽车后视镜壳体的材料为一般耐热的工程塑料XC-180,泊松比为u=0.3;弹性模量为E=2 300MPa;密度为P=1.08×103kg/m3。

在分析过程需要经过定义标题和设置参数、定义单元类型、定义材料性质、创建关键点,在UG软件中进行操作,将关键点显示出来,创建关键点后创建关键线,得到关键线后创建横截面,再定义网格密度并进行网格划分等。

图3 受力分析

在分析过程中,将坐标进行简化,受力分析采用如图3所示的形式,得到如图4所示的受力分析结果图,依图中数据分析可知,曲率小的形式的受力分析效果不如曲率大的形式的受力分析效果好,所以最终采用曲率大的截面形式。

(a) 改进前的受力分析结果图

(b) 改进后日可受力分析图

图4 受力分析结果图

2.3.2 使用UG改进模型

确定了截面形式后,在UG中按曲率大的截面形式将各个坐标改进后得到实体模型哺o,如图5所示为改进后的汽车后视镜三维CAD模型。

图5 改进后的汽车后视镜三维CAD模型

3 结束语

(1)通过对CAD模型在产品全生命周期中作用的分析,提出通过逆向工程从逆向获取CAD 模型的必要性。

在逆向工程的实际应用中,可以利用ATOSII三维光学扫描仪测量系统对研究对象进行测量,将结果转化为STL、IGES或DXF等格式,直接导入到通用CAD软件如UG、Pro/E中进行数据处理和模型重构,利用ANSYS对模型进行受力分析。

(2)将理论研究应用于某汽车后视镜壳模型的再设计,利用Pro/E对模型进行了点云数据的处理,利用ANSYS对模型进行受力分析,得出曲率小的截面形式的受力分析效果不如曲率大的截面形式的受力分析效果好,并采用UG软件系统进行了后视镜壳体模型的再设计,最终得到的模型在受力上更加合理。