融合区在铝晶粒细化通过磁合金焊接电弧振荡及其对拉伸行为的影响

磁搅拌对铝铜合金MIG焊缝形状、组织及性能影响

第27卷 第2期2007年4月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o.l 27,N o .2 A pril 2007磁搅拌对铝铜合金M I G 焊缝形状、组织及性能影响国旭明1, 杨成刚2(1.沈阳航空工业学院材料系,沈阳110034;2.南昌航空工业学院材料系,南昌330034)摘要:研究电磁搅拌对2219铝铜合金脉冲M I G 焊焊缝形状、组织及性能的影响。

实验结果表明,电磁搅拌使M I G 焊缝由指状熔深变为椭圆形熔深,改善焊缝成形。

电磁搅拌通过增加焊缝中非均质形核核心,降低固液前沿液相的温度梯度,促进粗大柱状晶和枝晶转变为细小等轴晶,提高焊缝金属的强度和塑性。

关键词:电磁搅拌;铝铜合金;焊缝组织;细化中图分类号:TG444.7;TG 113 文献标识码:A 文章编号:1005-5053(2007)02-0018-04收稿日期:2006-02-26;修订日期:2006-08-22基金项目:国家863计划项目(2002AA 305402)作者简介:国旭明(1965)),男,博士,教授,(E-m a il)guoxu m i ng @sohu .com 。

高强铝铜合金也称硬铝合金,可热处理强化,具有高的室温强度及良好的高温和超低温性能[1],广泛用作航空、航天及其他运载工具的结构材料。

然而高强铝铜合金熔化焊时,焊缝金属不仅容易产生热裂纹,而且焊缝强度低、塑性差,影响高强铝铜合金作为焊接结构件的推广应用。

改善焊缝金属抗裂性能,提高焊缝强度、塑性的重要措施就是细化焊缝的晶粒组织。

目前在焊接过程中细化焊缝组织的方法主要有:电磁搅拌、脉冲焊接、表面强冷以及孕育处理[2]。

电磁搅拌是70年代兴起的一种焊接技术。

B r own 等[3]最早尝试将电磁搅拌用于钢、钛合金的钨极氩弧焊(T I G )焊接,细化焊缝宏观组织,降低焊缝气孔率。

此后,电磁搅拌技术逐渐引起大家的重视。

《2024年3003铝合金搅拌摩擦焊组织与性能研究》范文

《3003铝合金搅拌摩擦焊组织与性能研究》篇一一、引言随着现代工业的快速发展,铝合金因其轻质、高强、耐腐蚀等优点,在航空、汽车、船舶等行业中得到广泛应用。

而搅拌摩擦焊作为一种新型的焊接工艺,其焊接过程不会产生飞溅和烟尘,焊缝强度高且连接效果好,成为铝合金连接领域的一种重要工艺。

3003铝合金作为铝锰合金的典型代表,具有优良的加工性能和焊接性能,因此对其搅拌摩擦焊的组织与性能进行研究具有重要意义。

二、3003铝合金搅拌摩擦焊的组织研究2.1 焊接过程与组织变化在搅拌摩擦焊过程中,由于摩擦热和塑性变形的作用,焊缝区发生显著的微观组织变化。

在焊缝的初始阶段,材料受热并发生塑性变形,随着温度的升高和变形的加剧,金属的晶粒结构逐渐细化。

此外,焊接过程中还伴随着晶界处合金元素的扩散和流动,使得晶界形态发生改变。

2.2 焊接组织的结构特征在焊缝组织中,我们可以观察到细化的晶粒、丰富的位错结构和微量的残余空隙等特征。

其中,细化的晶粒结构能够有效地提高材料的强度和韧性。

同时,适量的位错结构也有助于提高材料的塑性变形能力。

此外,焊接过程中应尽量避免残余空隙的产生,因为这将对材料的性能产生不利影响。

三、3003铝合金搅拌摩擦焊的性能研究3.1 力学性能通过拉伸试验和硬度测试等方法,我们可以对3003铝合金搅拌摩擦焊的力学性能进行评估。

结果表明,经过搅拌摩擦焊后,焊缝的强度和硬度均有所提高。

这主要是由于焊接过程中组织的细化、晶界强化和合金元素的重排等因素所引起的。

此外,焊接后的韧性也有所改善,提高了材料对裂纹等外部应力的抵抗能力。

3.2 耐腐蚀性能铝合金在特定环境下易发生腐蚀现象,因此耐腐蚀性能也是评价其性能的重要指标之一。

研究表明,经过搅拌摩擦焊后,焊缝的耐腐蚀性能得到提高。

这可能是由于焊接过程中合金元素的重新分布和晶界结构的改变所引起的。

此外,焊缝表面光滑度的提高也有助于提高其耐腐蚀性能。

四、结论通过对3003铝合金搅拌摩擦焊的组织与性能进行研究,我们发现焊接过程能够有效地改善材料的组织和性能。

机械振动对电弧增材制造2319铝合金微观组织与机械性能的影响

机械振动对电弧增材制造2319铝合金微观组织与机械性能的影响作者:张亮卞文卓卢佳豪刘江平来源:《河北科技大学学报》2024年第02期摘要:为了解决电弧增材制造试样晶粒粗大、机械性能较差等问题,在电弧增材制造2319铝合金过程中施加机械振动,分析了机械振动频率和幅度对试样微观组织和机械性能的影响。

结果显示:机械振动使熔池流动性提高,熔池更加铺展,层宽增加,层高降低;振动破碎了生长过程中的枝晶,使INZ晶粒尺寸减小14.49 μm,ITZ晶粒尺寸减小4.68 μm;枝晶间隙处的溶质元素含量降低,晶界析出相变得断续且细小,PLC效应间隔增加,材料延伸率顯著提高;机械振动频率和机械振动幅度改变时纵向和横向延伸率分别提升了38.2%,15.7%和29.3%,52.5%,而强度变化并不显著。

采用机械振动辅助电弧增材制造能够在不影响强度的前提下显著提高试样的塑性,可为机械振动在增材制造领域的广泛应用提供技术参考。

关键词:焊接工艺与设备;电弧增材制造;机械振动;微观组织;机械性能中图分类号:TG444 文献标识码:A 文章编号:1008-1542(2024)02-0189-09Effect of mechanical vibration on microstructure and mechanical properties of wire arc additively manufactured 2319 aluminum alloyZHANG Liang1, BIAN Wenzhuo1, LU Jiahao1, LIU Jiangping2(1.School of Materials Science and Engineering, Hebei University of Science and Technology,Shijiazhuang, Hebei 050018,China;2.Department of Precision Manufacturing and Engineering, Suzhou Vocational Institute of Industrial Technology, Suzhou, Jiangsu 215104,China)Abstract:In order to solve the problems of coarse grain and poor mechanical properties of wire arc additive manufacturing specimens, mechanical vibration was applied in the process of wire arc additive for manufacturing 2319 aluminum alloy, and the effects of mechanical vibration frequency and amplitude on the microstructure and mechanical properties of specimens were analyzed. The results show that the mechanical vibration improves the fluidity of the molten pool, making it more spread out, while the layer width increases and the layer height decreases. Vibration breaks the dendrites during the growth process,which refines the INZ grains by 14.49 μm and the ITZ grains by 4.68 μm. The content of solute elements at dendrites gap decreases, so that the precipitated phase becomes intermittent and fine, so that the intervals of PLC phenomenon increases, which significantly improves the elongation of the material. The longitudinal and transverse elongation increase by 38.2%, 15.7% and 29.3%, 52.5%, respectively, when the mechanical vibration frequency and mechanical vibration amplitude change, while the strength of specimen does not change significantly. It is found that the use of mechanical vibration-assisted arc additive manufacturing can significantly improve the plasticity of the specimen without affecting the strength, which provides theoretical basis and technical reference for its wide application.Keywords:welding process and equipment; wire arc additive manufacturing; mechanical vibration; microstructure; mechanical properties电弧增材制造技术(WAAM)因其在制造过程中具有几何自由度高、可定制化程度高、材料浪费少等优点,引起了行业内的广泛关注[1-2]。

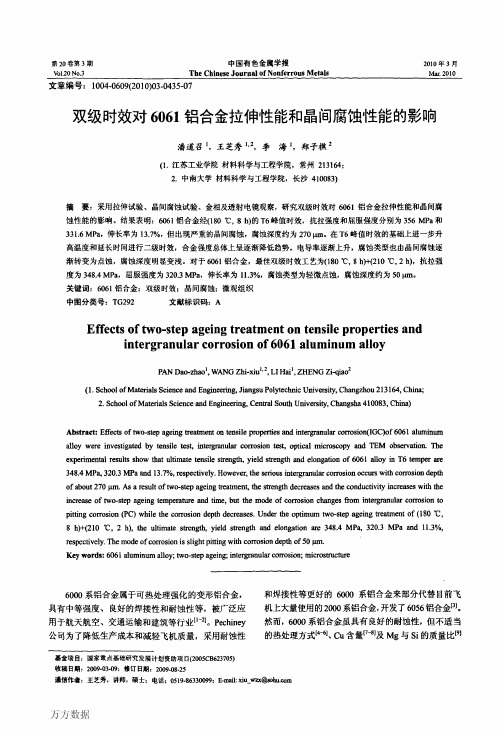

6061铝合金拉伸性能和晶间腐蚀性能的影响

图3不同热处理I-6061铝合金的晶问腐蚀形貌rig.3Intergranularcorrosionmicrographsof6061alloyafterdifferentheattreatments:(a)T6;(b)T6+(190℃,2h);(C)T6+(210℃,2h);(d)T6+(230℃,2”表26061合金在不同热处理条件下的晶间腐蚀行为Table2Intergranularcorrosionbehaviorsof6061alloyafterdifferentheattreatmentsTemperCorrosionbehaviorAveragedepth//amTemperCorrosionbehaviorAveragedepth/p.mT6(180℃,8h)IGC270T6+(210℃,8h)PC40T6+(190℃,0.5h)IGC230T6-H220℃,0.5h)PC90T6+(190℃,1h)IGC160T6+(220℃,1h)PC75T6+(190℃,2h)IGC150T6+(220℃,2h)PC60T6+(190℃,4h)IGC150T6+(220℃,4h)PC50州190℃,8h)IGC140T6+(220℃,8h)PC35T6+(200℃,0.5h)IGC150T6+(230℃,0.5h)PC50T6+200℃,lh)IGC100T6+(230℃,lh)PC45T6+(200℃,2h)IGC85T6+(230℃,2h)PC30T6+(200℃,4h)IGC70T6+(230℃,4”PC30T6+(200℃,8h)PC60T6+(230℃,8h)PC25T6+(210℃,0.5h)IGC100T6+(240℃,0.5h)PC45T6+(210℃,lh)PC80T6+(240℃,lh)PC40州210℃,2h)PC.50T6+(240℃,2h)PC30T6+(210℃,4h)PC40后,晶内析出相主要为球状的GP区和极少量的∥相(图荆),而晶界上则是呈连续分布的粗大条状声平衡相,(见图4(b))。

焊缝融合区热影响区

焊缝融合区热影响区

焊缝融合区和热影响区是焊接过程中两个重要的区域,它们对焊接接头的性能和质量有着至关重要的影响。

1.融合区:是指焊缝与母材交接的过渡区域,即熔化的金属凝固成铸态组织,而未熔

化的金属因加热温度过高而成为过热粗晶的区域。

在低碳钢焊接接头中,融合区强度、塑形和韧性下降,此处接头断面变化,易引起应力集中。

因此,融合区在很大程度上决定了焊接接头的性能。

2.热影响区:是指焊接过程中,母材因受热的影响(但未熔化)而发生金相组织和力

学性能变化的区域。

热影响区可分为过热区、正火区和部分相变区等。

其中,过热区由于晶粒粗大,塑性、韧性差,易产生裂纹和脆断;正火区受热后重结晶时由于冷却速度相对较快,晶粒可细化,性能较好;部分相变区的晶粒大小不均匀,性能因而也不均匀。

热影响区中熔合线区和过热区的性能总要比母材焊接前为差。

加上焊接热影响区还要承受较大的焊接残余应力,因此热影响区易产生焊接裂纹,有些情况下还易形成与介质有关的应力腐蚀裂纹。

为了改善热影响区的状态,可以采取焊前预热、焊后保温或焊后消除应力退火等措施。

这些措施有助于减少焊接残余应力,改善热影响区的组织和性能,从而提高焊接接头的整体质量。

总的来说,焊缝融合区和热影响区是焊接过程中需要特别关注的区域,它们的性能和质量直接影响到整个焊接接头的性能和质量。

因此,在焊接过程中需要采取适当的措施来控制这两个区域的组织和性能变化,以确保焊接接头的整体质量和使用性能。

铸造A356铝合金的拉伸性能及其断口分析

摘要:研究了铸造A356-T6铝合金板不同位置处的拉伸性能。

采用扫描电子显微镜和光学显微镜对拉伸断口及断口纵剖面的组织形貌进行了观察分析。

试验结果表明,铸造A356一T6铝合金的拉伸屈服强度随离浇道口平面距离的增加而减小,断裂强度则是先减小然后再增大,而延伸率随高度变化不明显。

铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为2l6.64 MPa,224 MPa,1.086%和0.194%。

断口分析表明拉伸断口的表面分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷,断口表面也存在开裂的由碳、氧、铁、镁、铝和硅元素形成的复合粒子。

铸造A356-T6铝合金在拉伸过程中,裂纹萌生于共晶硅粒子与基体结合处,并沿枝晶胞之间的共晶区域进行扩展,当前进的裂纹遇到取向不一致的共晶硅粒子时,裂纹将截断共晶硅粒子。

铸造A356-T6铝合金拉伸断裂方式为沿胞(即穿晶)断裂的准解理断。

关键词:铸造A356铝合金:A1-7%Si-0.4Mg;拉伸性能;断裂机制:断口形貌1 前言铸造铝合金由于具有优异的铸造性能,良好的耐腐蚀性,高的强重比和铸件制造成本低,能够近终成型等特点,在汽车和航空工业上得到了日益广泛的应用[1-4],其中A1.Si7.Mg(A356)铸造铝合金通常用来制备汽车气缸盖及发动机滑块构件[5]。

铸造铝合金构件的主要问题是存在孔隙、氧化物和非金属夹杂物等缺陷[4],这些缺陷强烈影响构件的服役性能。

铸造A356铝合金的力学性能取决于构件中相的特性及其分布,缺陷的性质、数量和尺寸。

尽管铸造A356铝合金的力学性能及其疲劳性能得到了广泛的研究[4-9],但仍然有一些问题有待于进一步研究予以澄清,比如,铸造铝合金在拉伸过程中裂纹的萌生及其扩展的定量分析有待进一步的建立。

在疲劳载荷加载中,短裂纹扩展行为取决于应力状态和组织结构特征,比如,硅粒子和α-Al形态、分布及其大小,缺陷的性质、分布、数量及其大小。

焊接热源对铝合金工程材料热影响区的影响

焊接热源对铝合金工程材料热影响区的影响铝合金作为一种重要的工程材料,广泛应用于航空航天、汽车制造、建筑等领域。

在铝合金的加工过程中,焊接是常用的连接方法之一。

然而,焊接过程中产生的热源会对铝合金工程材料的热影响区产生一系列的影响。

本文将探讨焊接热源对铝合金工程材料热影响区的影响,并分析其原因和可能的解决方法。

焊接热源对铝合金工程材料热影响区的影响主要表现为热影响区的显微组织改变、力学性能变化以及应力和变形的产生。

首先,焊接过程中高温热源的作用会导致铝合金工程材料的显微组织发生改变。

例如,晶粒尺寸的增大、晶格缺陷的形成以及相变的发生等。

这些显微组织的改变会直接影响到铝合金的力学性能。

其次,焊接过程中产生的高温热源会引起铝合金工程材料的力学性能变化。

热影响区的硬度、强度、韧性等性能可能会发生变化,这对于工程结构的可靠性和安全性产生重要影响。

最后,焊接热源会引起应力和变形的产生。

焊接过程中,高温热源的作用会导致热应力和残余应力的产生,这可能会引起铝合金工程材料的变形和开裂。

那么,焊接热源对铝合金工程材料热影响区的影响是如何产生的呢?首先,焊接过程中高温热源的作用会导致铝合金工程材料的局部加热和快速冷却。

这种温度梯度的形成会引起显微组织的变化。

其次,焊接过程中产生的高温热源会引起铝合金工程材料的相变。

相变过程中的晶格结构的变化会导致力学性能的变化。

最后,焊接热源的作用会引起应力和变形的产生。

高温热源的作用会导致热膨胀和冷却收缩,从而引起应力和变形的产生。

为了减小焊接热源对铝合金工程材料热影响区的影响,可以采取一系列的措施。

首先,可以通过控制焊接过程中的热输入和热输出来减小热影响区的大小。

例如,可以采用预热和后热处理等方法来控制焊接温度梯度。

其次,可以通过优化焊接工艺参数来减小焊接热源的影响。

例如,可以调整焊接电流、焊接速度和焊接角度等参数来控制焊接热源的大小和分布。

最后,可以通过选择合适的焊接材料和填充材料来减小焊接热源的影响。

AlTiB和AlTiBRe对铝合金晶粒细化的影响水丽

分析研究后, 针对 AlT iB 和 AlT iBRe 两种细化剂进

行对比实验, 将其分别加入到铝合金熔体中, 通过对 晶态组织的检测实验, 研究了它们对组织细化的影 响及其细化机理, 并分析了各自的细化特性。

细化效果试验

1. 制取试样

用 陶 瓷 坩 锅 在 电 阻 炉 内 于 725℃熔 化 Al-

后所形成的组织, 包括各种相的晶粒形状、大小和分 布等, 将极大地影响到金属的加工性能和制成品的 使用性能。显然, 晶粒越细, 金属材料的强度、塑性和 韧性等综合机械性能就越好。因此, 对于在较低温度 下使用的金属材料, 一般总是希望获得较细小的晶 粒。而控制其组织和性能的主要目的是熔铸出细小

均匀的铸态晶粒组织。 铝的晶粒细化, 最初 采用的细化剂为 AlT i 二

5 40mm ×30mm 。将样品从正中间垂直锯开, 并以此

锯切面为观察面制备金相样品, 在金相显微镜上观

察合金的显微组织。

表 1 ZL 104 合金的

Mn

含量/ %

8. 0~10. 5 0. 17~0. 3 0. 3~0. 7

杂质成分 含量/ %

Fe < 0. 2

Cu < 0. 1

元合 金, T i 是过渡 族元 素, AlT i 二元 合金相 图显 示, 具有包晶反应, 在包晶生成相 a-Al 凝固之前, 于 合金中出现大量先包晶相, 即 A l3T i 的微小晶体, 提 供大批非均质形核基底。经研究发现向其中加入 B 元素能使细化效果显著提高。研究硼在 AlT iB 中的 作用及 Al T iB 组织时发现, 与无硼的 AlT i 组织相 比, 块 状 Al3T i 中存在一些硼 化物质点, 此理论表 明, 正是由于这些硼化物质点诱发 A l3T i, 使得这种 高效 形核剂在 熔体中的 数量大 大增 加, 从而 导致 AlT iB 的细化效果优于 Al T i 中间合金。然而 Al T iB 的操作稳定性不理想, 或是抗高温性不好, 或是抗时 间衰减性不好[ 1] 。一些对细化要求高的产品, 不得不 使用进口的细化剂。1986 年德国的 Reif 教授等人又 研制出了 AlT iC 晶粒细化剂, 该细化剂对 AlT iB 所 存在的缺点有所改善和弥补, 但由于碳的难溶性问 题, 制 约 了 AlT iC 的 发 展。 近 年 来 人 们 试 图 向 AlT iB 中添加 稀土元素来进一步改善 它的细化效 果, 研制出了 AlT iBRe 中间合金细化剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Keys, grain refinement, welding

1. Introduction

The formation of fine equiaxed grains in weld fusion zones helps in reducing solidification cracking and in improving the mechanical properties of the weld metal including ductility, fracture toughness, and fatigue life (Ref 1, 2). While in relation to castings, grain refinement techniques are seldom practiced in the welding industry, many methods for controlling the grain structure in weld metals have been reported in literature. These include inoculation by the use of grain refining agents, vibration of the welding torch, current pulsation, and magnetic arc oscillation (Ref 2). If the natural convection existing in the weld pool could be enhanced by artificial agitation, advantages in terms of grain refinement could be realized. One method of inducing such disturbance is to cause the welding arc to oscillate by using an alternating external magnetic field. It is well known that the interaction of the arc current and its own magnetic field leads to Lorentz forces that cause fluid flow and a self-induced stirring effect, particularly when the current density is large. Reinforcing the natural flow with an external magnetic field enhances this effect. The forces on the arc due to the external field depend on their relative orientation. If the field is coaxial with the arc, the induced forces will be perpendicular to both the magnetic field and the radial component of the diverging current through the arc. This will result in the rotation of the arc and in an annular flow of the molten metal in the weld pool. The flow will be reversed periodically if an alternating magnetic field is used, thus leading to electromagnetic stirring (EMS). In the situation where the external magnetic field is oriented parallel to the welding direction, the interaction of this alternating field with

G.D. Janaki Ram, R. Murugesan, and S. Sundaresan, Department of Metallurgical Engineering, Indian Institute of Technology, Madras 600 036, India. Contact S. Sundaresan at e-mail: sandy@iitm.ernet.in.

the axial component of the diverging arc current results in an oscillation of the arc in the plane of the sheet transverse to the welding direction, referred to hereafter as magnetic arc oscillation (MAO). Brown et al. (Ref 3) were among the earliest to investigate the effects of EMS and to observe grain refinement in stainless steels, titanium, and aluminum alloys. Early Russian work demonstrated the usefulness of applied magnetic fields and, indeed, equipment appears to have been developed for industrial application (Ref 4). Tseng and Savage (Ref 5) refined the solidification substructure and decreased hot cracking tendency in high tensile steel weld metal. The effectiveness of applied magnetic fields in reducing weld metal grain size has been demonstrated in several materials, for example, austenitic stainless steel (Ref 6), titanium alloys (Ref 7, 8), tantalum (Ref 9), and iridium (Ref 10). Following early work by Garland (Ref 11), who observed grain refinement in aluminum-magnesium alloy gas tungsten arc welds (GTAWs) through vibration of the welding torch, many reports have appeared concerning the effect of external magnetic fields on aluminum alloy welds. Matsuda et al. (Ref 12, 13) have extensively studied the effects of EMS in various aluminum alloys. They found that, at optimum frequency and amplitude, EMS significantly refines the solidification structure, reduces the occurrence of defects, and homogenizes the composition of the weld metal. According to their research, the effectiveness of grain refinement is most marked in alloys of long freezing range. Similarly, MAO has been successfully used to induce grain refinement and improve weld metal properties in an aluminum-lithium alloy (Ref 14) and in an aluminum-magnesium alloy (Ref 15). The combined treatment of heterogeneous nucleation and EMS has been used by many investigators to obtain significant grain refinement in various aluminum alloys (Ref 1, 16). Though many previous studies have thus addressed the problem, the reported effects of arc oscillation on weld metal grain refinement have not been consistent. For example, Boldyrev (Ref 7) found that, while EMS refines titanium alloy

G.D. Janaki Ram, R. Murugesan, and S. Sundaresan

(Submitted 11 September 1998; in revised form 6 April 1999) Grain size reduction in weld fusion zones confers the advantages of an increased resistance to solidification cracking and an improvement in mechanical properties. Oscillation of the welding arc through an imposed alternating magnetic field is one of several approaches to modify weld solidification structures. In this study, gas tungsten arc welds were produced in two high strength, age hardenable aluminum alloys with and without an external magnetic field. Metallographic characterization revealed the degree of structural refinement produced by magnetic arc oscillation. The decrease in grain size was found to increase tensile elongation, while the effect on strength and age hardening response was only meager. The improvement in ductility was partially maintained in the peak aged condition also.