用于铝合金晶粒细化的中间合金研究现状与分析

浅议铝合金晶粒细化剂的研究及发展趋势

浅议铝合金晶粒细化剂的研究及发展趋势作者:徐晓光来源:《科学与信息化》2018年第14期摘要本文分析了铝合金晶粒细化剂的研究及发展趋势,为铝合金晶粒细化剂的研究走持续、稳定及健康的发展道路提供了一定的见解。

关键词铝合金;晶粒细化剂;研究;发展趋势引言如何有效地利用资源、减少污染、提高铝合金材料加工的技术水平是材料行业面临的重要课题。

高品质铝钛硼细化剂、A1-Ti-C-Re、Al-Ti-B-Re能够满足国内铝加工行业对细化效果与质量越来越高的要求。

但高品质铝钛硼细化剂对原料纯净度及生产过程控制提出更高的要求。

多元相A1-Ti-C-Re、Al-Ti-B-Re还未得到应用。

其需要相关人员在物理本质和基本规律上做深入研究,以突破制备及应用的关键技术。

1 对铝合金晶粒细化剂研究现状的分析与认识目前,铝合金品粒细化有凝固细晶和变质细晶两个方向。

1.1 铝合金晶粒细化应用现状(1)凝固细晶:主要有快速凝固细晶、机械场凝固细晶、磁场凝固细晶、电场凝固细晶、超声凝固细晶等五种。

(2)变质细化:变质细化包括磷及磷化物变质细化、钠盐变质细化、铝锶中间合金细化、铝锑中间合金细化、A1-Ti-B细化、A1-Ti-C细化等(3)细化剂的制备:包括Al-Ti-B的制备和A1-Ti-C的制备,其中A1-Ti-C的制备有熔铸-原位反应法、液态搅拌法、半固态复合铸造法、自蔓延复合技术、XD法、喷射共沉积法、粉末冶金法等。

2 依靠技术进步,以促进铝合金晶粒细化剂研究的可持续发展2.1 铝合金晶粒细化的发展趋势变质细化中的磷或磷化物、钠盐、铝锑中间合金、铝锶中间合金等的变质细化对细化温度及加入方式要求严格。

其加入后容易产生大量气体,污染环境,使铝液吸气严重。

同时其容易在铸件中形成针孔等缺陷,细化工艺过程复杂,且劳动强度大。

随着人们对包括了铝及铝合金板、带、箔、管、棒、型材及铸件生产过程认识的深化,明确了在铝熔体中添加晶粒细化剂进行细化是目前铝加工行业中最实用最有效的晶粒细化方法。

关于6061铝合金圆铸棒晶粒细化问题探讨

关于 6061铝合金圆铸棒晶粒细化问题探讨摘要:本文分别从6061铝合金铸棒的化学成分份,炉料组成,熔炼过程的温度控制,熔体在炉内的保温时间,人工播晶种,以及铸造过程工艺参数等方面阐述了对铸棒晶粒的影响,提出了晶粒细化的一些方法。

关键词:6061铝合金铝棒晶粒细化晶粒度在铝合金熔铸生产中,晶粒度一直是大家关注的热门话题。

尤其是变形铝合金中的圆铸棒晶粒度,它不仅关系到铸棒在铸造环节能否顺利进行,更关系到后续进一步压力加工,以及最终产品的力学性能,以至于使用性能。

影响6061铝合金圆铸棒晶粒有多方面因素,主要有1.化学成分因素合金元素对铝合金基体金属纯铝来说是外来质点。

他们的熔点、金晶结构与纯铝有一定差别,特别是形成金属化合物以后,对合金结晶有一定影响。

6061铝合金主要合金元素有Si、Mg、Cu,还有对合金工艺性能有一定影响的Fe、Mn、Cr、Ti等元素。

这些元素约占合金含量的2.5%(Wt)左右。

其形成的金属化合物有的熔点与基体金属有差别,有的结晶结构与基体金属有一定的相似性。

在合金结晶时,会产生先后期结晶,先期结晶对后序结晶形核有产生促进作用。

另外占合金总量的2.5%(Wt)的合金元素在合金铸造时,会产生成分过冷,对细化合金组织也有一定促进作用。

2.炉料组成因素铝合金铸棒生产企业,根据原料,特别是基体金属纯铝来源,以及废旧金属形状,多少都有各自的配料方案。

本文研究的配料方案是重熔原铝锭,以及本企业加工生产的厚度≥15mm边角废料和铸造后切除棒头、棒尾的工艺废料,作为回炉料配入炉料中。

在6061合金中炉料中还要加入相应合金元素的中间合金如Al-Fe、Al-Cu、Al-Cr等。

在炉料中,加或不加回炉料对合金晶粒度有一定影响。

产生上述晶粒度差异原因,据分析:相同重量的回炉料与相同重量的原铝锭比较,其表面积相差悬殊,前者是后者的数倍,甚至上百倍,也就是说前者的氧化物数量比后者大很多。

铝的氧化物在结晶体结构上与原铝相似,而其熔点近2050℃,这种高熔点质点能起到异质晶核作用,促进晶粒细化。

铝合金管材晶粒度的细化研究

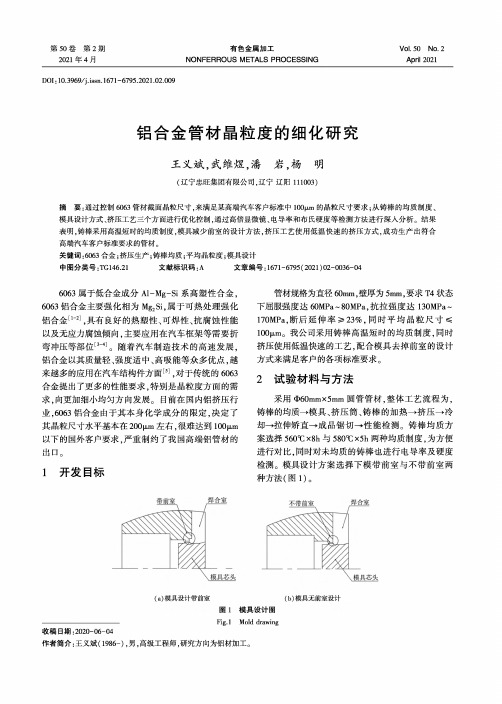

第50卷第2期2021年4月有色金属加工NONFERROUS METALS PROCESSINGVol. 50 No. 2April 2021D01:10.3969/j.issn,1671-6795.2021.02.009铝合金管材晶粒度的细化研究王义斌,武维煜,潘岩,杨明(辽宁忠旺集团有限公司,辽宁辽阳111003)摘 要:通过控制6063管材截面晶粒尺寸,来满足某高端汽车客户标准中lOOpLm 的晶粒尺寸要求;从铸棒的均质制度、模具设计方式、挤压工艺三个方面进行优化控制,通过高倍显微镜、电导率和布氏硬度等检测方法进行深入分析。

结果 表明,铸棒采用高温短时的均质制度,模具减少前室的设计方法,挤压工艺使用低温快速的挤压方式,成功生产出符合高端汽车客户标准要求的管材。

关键词:6063合金;挤压生产;铸棒均质;平均晶粒度;模具设计中图分类号:TG146.21 文献标识码:A 文章编号:1671-6795( 2021 )02-0036-046063属于低合金成分Al-Mg-Si 系高塑性合金, 6063铝合金主要强化相为M g2Si,属于可热处理强化铝合金*2],具有良好的热塑性、可焊性、抗腐蚀性能 以及无应力腐蚀倾向,主要应用在汽车框架等需要折弯冲压等部位[一]。

随着汽车制造技术的高速发展,铝合金以其质量轻、强度适中、高吸能等众多优点,越来越多的应用在汽车结构件方面⑴,对于传统的6063 合金提出了更多的性能要求,特别是晶粒度方面的需求,向更加细小均匀方向发展。

目前在国内铝挤压行业,6063铝合金由于其本身化学成分的限定,决定了其晶粒尺寸水平基本在200|xm 左右,很难达到100|JLm以下的国外客户要求,严重制约了我国高端铝管材的出口。

1开发目标管材规格为直径60mm,壁厚为5mm,要求T4状态下屈服强度达60MPa~80MPa,抗拉强度达130MPa~170MPa,断后延伸率M23%,同时平均晶粒尺寸WlOOrun 。

铸造铝合金晶粒细化技术与发展

铸造铝合金晶粒细化技术与发展摘要:Al-T-B作为铝合金的异质晶粒细化剂已长达40年了。

已经证明,AlI-Ti-B的使用是铝合金获得有益冶金和力学性能实际有效的方法。

但是,由于二硼化物粒子聚集牵涉到的许多质量问题至今不能解决,所以铝业界长期以来希望找到一种代替品。

介绍了AI-T-C晶粒细化剂的最新进展和国产Al-Ti-C的研制开发。

晶粒细化试验结果证明,国产Al-Ti-C的细化效果比进口Al-Ti-B的好。

在工业纯铝铸轧板的初步试用中获得了较好的结果,在A3S6合金中已获得了工业应用。

关键词:铝合金;Al-Ti-B晶粒细化剂;AI-Ti-C晶粒细化剂铸锭是变形加工产品多段加工的第一步。

铸锭质量影响加工产品最终的性能。

晶粒细化能大改善铸锭的均匀性,提高力学性能和铸造速度,防止铸锭裂纹和产生羽毛状晶。

工业实践中使用最广的晶粒细化剂Al-Ti-B,至今它虽然仍是铝工业中优先选用的细化剂,但是硼化物粒子聚集带来的一些难以克服的缺点也困扰了铝工业几十年。

为此,铝工业长期以来希望找到一种AlI-Ti-B的代替品,Al-T-C便是其中的选择之一。

一、铝晶粒细化剂的发展实践证明,钛能在铝中产生很好的晶粒细化作用,但是在亚包晶成分下钛细化作用很弱。

进一步得知加入硼时钛的细化作用大大提高,使用Al-Ti-1B加入0.005%Ti 便能起到很好的晶粒细化作用。

Al-5Ti-1B由于存在大的TiBz聚集物、KAIF、氧化物和其他非金属夹杂是不令人满意的。

为此,作为折衷开发了含低硼的Al-5Ti-0.2B,其优点是:没有大的TiB:聚集物;二硼化物粒子尺寸小(~1μm);非金属夹杂少;较好的晶粒细化性能。

在此期间也开发了低T/B比的Al-3Ti-1B合金,并于1985年首次应用。

由于铝加工产品质量的不断提高,铝工业要求不含TiB的中间合金,20世纪80年代,英AB(Anglo-Blackwells )公司开发了Al-6%Ti-0.02%C合金。

铝合金细化剂的研究现状及其中共晶硅的变质研究现状

铝合金细化剂的研究现状及其中共晶硅的变质研究现状目前人们已经对铝合金有了较多的认识甚至是较深入的了解,通常人们为了提高铝合金的力学性能,通常要对铸铝中的初生硅相经行处理,晶粒细化剂是铝合金生产中常用的添加剂之一能显著提高铝合金的力学性能和机械加工性能对铝合金的生产具有十分重要的意义。

根据Hall-Petch公式可知材料的屈服强度和材料的晶粒大小成反比,细小的晶粒尺寸可以有效地提高材料的强度和韧性,同时改善合金的机械加工性能对于铝在各行业的应用均具有重要的意义。

目前,细化铝合金晶粒的方法主要包括以下4种方法:1、控制金属凝固时的冷却速度; 2、机械物理细化法包括机械振动机械搅拌等物理场细化法; 3、如电场磁场超声波处理等; 4、化学细化法,向合金中加入各种晶粒细化剂促进铝及合金的形核或抑制晶核长大。

在工业生产中细化晶粒尺寸最常用的方法是化学细化法即在熔融的铝液中加入晶粒细化剂起到异质形核的作用进而细化晶粒尺寸。

20世纪四五十年代,晶粒细化剂起源于英国的Cibula金属研究协会,这时的细化剂主要是Ti、B盐块剂。

20世纪60年代由于无芯感应炉的应用中间合金的生产及应用取得飞速发展相继出现了Al-Ti-B锭华夫锭等相关产品,20世纪70年代是铝合金晶粒细化剂Al-Ti-B丝有效提高了晶粒细化效果降低了细化剂的加入量,同时改善了TiB2在炉内的团聚现象。

在20世纪七八十年代晶粒细化剂生产工业的研究方向主要是通过改善Ti/B配比优化细化效果。

20世纪90年代细化剂的生产开始采用ISO9002为基准的技术措施大大提高了Al-Ti-B的细化效果,同时由于硼化物仍然存在一定的团聚现象,影响细化剂的使用效果,从而采用一定量的石墨代替细化剂中的B制得的Al-Ti-B中间合金不仅具有较好的细化效果同时避免了硼元素的团聚现象。

现在常用的细化剂有Al-Ti-B中间合金、Al-Ti-B-RE、Al-5Ti-1C中间合金。

目前工业生产中使用的晶粒细化剂主要为Al-Ti-B,这种细化剂制备工艺较为成熟质量日益提高具有较好的细化效果,但存在TiB2团聚等问题仍需要不断改进作为改善Al-Ti-B细化效果,作为改善Al-Ti-B细化效果的Al-Ti-C和Al-Ti-B-RE细化剂也逐渐进入铝合金生产企业的视野,但是Al-Ti-C的制备过程复杂成本较高在现有条件下并不适合大规模工业生产,而Al-Ti-B-RE中由于加入了RE 元素导致其细化机理和工艺复杂化。

铝及铝合金的熔体净化及晶粒细化

铝及铝合金的熔体净化和晶粒细化摘要:综述了铝合金熔体净化的技术特点,重点分析了气泡浮游法、过滤法、熔剂法等几种常见的熔体吸附净化方法的工作原理和工艺改进,介绍了新型的旋转脉冲喷吹工艺、超声波净化工艺和电磁净化工艺,并展望了熔体净化工艺研究发展的趋势;综述了晶粒细化剂的发展历史及细化剂的细化机理和各种细化剂的比较,并着重介绍了新一代的Al-Ti-C晶粒细化剂。

关键词:铝合金;熔体净化;细化剂;细化机理1综述近年来铝合金材料大致向两个方向发展:一是发展高强高韧等高性能铝合金新材料,以满足航空航天等军事工业和特殊工业部门的需要;二是发展一系列可以满足各种条件用途的民用铝合金新材料。

与国外相比,我国铝合金研究的整体水平还比较落后,基础理论研究和技术装备水平及其完善程度都与国外的差距很大。

目前,铝合金研究的重点之一是研究和采用各种先进的熔体净化与变质处理方法,去除铝液中的气体和夹杂物,降低杂质含量,提高铝熔体的纯度,细化铝的晶粒从而改善铝合金的性能。

这也是可持续发展战略中废铝回收亟待解决的技术难题。

熔体净化是保证铝合金材料冶金质量的关键技术,引起企业界的广泛关注。

铝合金熔体净化的目的,主要是降低熔体中的含气量和非金属夹杂物含量。

对熔体纯洁度的要求,一般铝合金制品的含气量应小于0.15ml/100gAl,特殊的航空材料要求在0.10ml/100gAl以下;钠含量应在5ppm以下;非金属夹杂物不允许有1~5Lm尺寸的颗粒和聚集物,夹杂物含量越低越好。

可见,对铝合金熔体的纯洁度要求是非常严格的。

要达到上述要求,需采用各种先进的净化处理技术。

铝及其合金组织的微细化,可显著提高铝材的力学性能和加工工艺性能。

晶粒细化处理是使铝及其合金组织微细化,获取优质铝锭,改善铝材质量的重要途径。

铝加工工业的迅速发展促进了各种铝晶粒细化剂的开发与生产。

本文将在初步总结和分析国内外熔体净化和晶粒细化剂生产实践及文献资料的基础上,较全面地讨论各种铝合金熔体净化技术及其发展趋势,讨论各种晶粒细化剂及发展趋势。

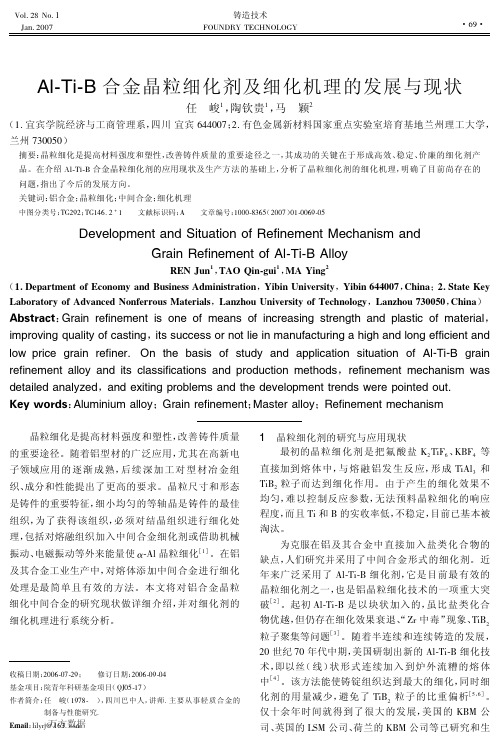

Al-Ti-B合金晶粒细化剂及细化机理的发展与现状

·:9·

! "#$%&’( )*+,%#-#.(

/012 34 %02 5 6782 399:

产出线状 ;1<)=<> 细 化 剂。在 国 际 上 常 用 的 成 分 为 ;1<?)=<5>。

随后,晶粒细化剂的研究致力于改善 ;5<)=<> 的 细化效 果,开 发 了 一 系 列 产 品:;5<?)=<>,;5<@)=<>, ;5<?)=<92 3>,;5<)=<92 A>,;5<)=<92 3> 以及 ;5<59)=< 92 3>( BCD )。它们的共同特点是 )=:> 大于 )=>3 的 组成 比 32 33,且 含 有 )=;1@ 颗 粒 和 )=>3 颗 粒[:]。 5E4A 年东北工学院在国内首先研制成功国产 ;1<)=< > 细化剂,开创了应用国产 ;1<)=<> 的新局面[4]。但 在相同使用条件下,细化结果 总 低 于 国 外 相 同 成 分 产品,而且 质 量 不 稳 定,尤 其 是 冶 金 质 量 较 差。因 此,我国目前使用的 ;1<)=<> 细化剂多数仍由英国和 荷兰生产[E]。此外,虽然 ;1<)=<> 细化剂具有优异的 细 化 晶 粒 能 力 ,但 其 抗 衰 减 性 能 仍 不 能 令 人 满 意 ,因 为 )=>3 相仍易聚集沉淀,而且 )=>3 易受 FG,+G 等原 子的毒化而失去 细 化 晶 粒 的 作 用 等。为 此,人 们 一 直在寻找研究更有效的细化剂及其处理技术[ 。 H,A]

Al-Ti-C-Ce对铝合金晶粒细化剂机理研究

Al-Ti-C-Ce对铝合金晶粒细化剂机理研究摘要:铝合金作为当今社会中常见的金属材料之一被广泛的应用在交通、建筑、航空航天、航海、电力、医疗、装饰等各个领域。

将晶粒细化剂参入铝合金熔炼,使得铝熔体在凝固过程中获得足够的异质晶核,从而细化金属晶粒的尺寸来提升铝材性能已经成为如今工业生产中最为普遍且经济实用的方法。

关键词:晶粒细化剂;晶粒细化;形核;晶粒本文通过在Al-Ti-C制备过程中引入稀土元素Ce来改善碳源与铝液的润湿性,从而提高TiC粒子的形成率。

而TiC粒子作为铝熔体中的形核核心,增加了形核数量,Ce元素不仅可以促进TiC粒子的生成,也可以提升细化剂的抗衰性Al-Ti-C-Ce中间合金之所以细化能力高于Al-Ti-C中间合金,不单单因为Ce原子的加入提升了TiC粒子的含量,而且在细化过程中,Ce原子会富集在铝合金晶界处抑制铝合金晶粒继续长大。

1.引言铝及铝合金作为当今社会不可替代的金属材料之一在当今社会被广泛的应用于交通、建筑、航空航天、航海、电力、医疗、装饰、食品包装等各个领域。

改善铝材品质的方法工艺有很多,对于绝大部分金属,其晶粒尺寸被细化,直接提升了晶界的总面积,则其金属材料强度、硬度、塑性、韧性会伴随细化的强弱而有所提升。

将金属晶粒细化剂在金属熔炼过程中添加到熔体中,使得金属在凝固过程中获得足够的异质晶核,从而细化金属晶粒的尺寸来提升金属性能已经成为当今铝材加工生产中最为普遍且最为经济实用的方法。

目前在工业铝合金熔炼中使用率最高的晶粒细化剂是Al-Ti-B、Al-Ti-C,然而将Al-Ti-B添加到铝液之后TiB2粒子容易被团聚,而且易被Cr、Zr、Mn等元素毒化从而使得细化剂失去作用。

而Al-Ti-C细化剂在制备过程中存在碳源与铝液润湿性极差,进入铝液的碳源很难与铝液中的Ti原子结合产生足够的TiC粒子。

因此Al-Ti-C细化剂在工业生产中也遭到极大的限制。

本文通过在Al-Ti-C制备过程中引入稀土元素铈来改善碳源与铝液的润湿性,从而提高TiC粒子的形成率。