回收丙酮(含甲醇)精馏实验

化工原理之废丙酮溶媒回收过程填料精馏塔设计

设计题目:废丙酮溶媒回收过程填料精馏塔设计学 院:__________________________ 班 级:_________________________ 指导教师:__________________________ 学生姓名:__________________________成 绩:__________________________药学院 制药工程102 郭莉 顾薇《化工原理》课程设计任务书一、设计题目废丙酮溶媒回收过程填料精馏塔设计本设计项目是根据生产实际情况提出的二、设计任务及条件1、原料液组成组分组成(质量%)丙酮75水252、分离要求产品中水分含量≤0.2%(质量%)残液中丙酮含量≤0.5%(质量%)3、处理能力8.5废丙酮溶媒处理量___________吨/天(每天按24小时计)4、设计条件操作方式:连续精馏操作压力:常压进料状态:饱和液体进料回流比:根据设计经验自行确定塔填料:金属环聚鞍填料,填料规格自选塔顶冷凝器:全凝器三、设计计算内容1、物料衡算2、填料精馏塔计算⑴操作条件的确定⑵塔径的确定⑶填料层高度的确定⑷填料层压降的计算⑸液体分布器设计计算⑹接管管径的计算3、冷凝器和再沸器的计算与选型4、填料精馏塔设计图5、废丙酮溶媒回收过程工艺流程图目录一、前言1.项目来源及开发意义2.精馏塔的选择依据2.1塔型2.2填料类型二、工艺设计要求三、工艺过程设计计算1.物料衡算2.填料精馏塔计算3.冷凝器和再废器计算与选择四、问题讨论五、求塔板数图六、生产工艺流程图七、填料精馏塔设计条件图八、液体分布器图参考文献前言在制药化工生产中,常采用精馏的方式对液体混合物进行分离和提纯。

精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法。

丙酮~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

丙酮甲醇混合物萃取精馏分离过程

丙酮甲醇混合物萃取精馏分离过程作者:员建飞白宇杰楚莎莎来源:《名城绘》2019年第01期摘要:丙酮和甲醇也是制药工业中常用的有机溶剂。

而制药过程中也经常涉及丙酮与甲醇的混合溶液的分离回收再利用的问题。

由于甲醇(沸点64.7℃)与丙酮(沸点56.5℃)的沸点相近,容易形成共沸物,因此采用一般精馏的方法很难将其分离。

萃取精馏作为常用的分离共沸物的方法而被广泛使用,因此萃取剂的选择便成为了萃取精馏的重中之重。

关键词:丙酮;甲醇;精馏分离一、引言化工生产中所使用的原料、产生的中间产物以及粗产品几乎都是由各种不同组分组成的混合物,并且他们当中大部分都是均相物系。

在生产过程中经常需要将这些混合物分离,从而获得较纯净或者几乎纯态的物质或者组分。

要想达到分离效果,只有通过改变均相物系,创造一个两相物系的环境,才能将均相混合物进行分离,并根据物系中不同组分间的某种物性的差异,使其中某些组分或某个组分从一相向另外一相转移,以达到分离。

通常把这种物质在相间的转移过程称分离操作或传质过程。

常见的传质过程分为蒸镏、吸收、萃取及干燥等单元操作。

就像制药生产工艺中所产生的甲醇和丙酮混合液一样,两种物质为均相混合共沸物,若想将两种物质分离,得到纯度较高的丙酮和甲醇,需经过萃取精馏这一分离操作。

1.精馏原理精馏是进行多次部分气化和部分冷凝的过程,可使混合液几乎完全的分离。

多次进行部分汽化或部分冷凝以后,最终可以在汽相中得到较纯的易挥发组分,而在液相中得到较纯的难挥发组分。

2. 精馏过程简介精馏一般分为连续精馏和间歇精馏。

连续精馏过程中料液从塔中部适当位置连续地加入精馏塔内,塔顶设有冷凝器将塔顶蒸汽冷凝为液体。

冷凝液的一部分回到塔顶,称为回流液,其余作为塔顶产品即馏出液连续排出。

在加料位置以上的塔内上半部上升蒸汽和回流液体之间进行着逆流接触和物质传递。

塔底装有再沸器(蒸馏釜)用来加热液体产生蒸汽,蒸汽沿塔上升,与下降的液体逆流接触并进行物质传递,塔底连续排出部分液体作为塔底产品。

丙酮溶媒回收过程填料精馏塔设计

(封面)XXXXXXX学院废丙酮溶媒回收过程填料精馏塔设计报告题目:院(系):专业班级:学生姓名:指导老师:一.前言1.1课题来源及意义1.2精馏塔的选择依据二.工艺设计要求2.1 进料要求2.2 分离要求2.3 物料衡算2.4 操作条件2.5 塔径计算2.6精馏段与提馏段物性参数三.工艺过程设计计算3.1泛点率3.2喷淋密度核算3.3塔高计算3.4 压降计算3.5液体分布器计算3.6布液器设计3.7 接管管径计算四.冷凝器和再沸器选型4.1 冷凝器计算选型4.2再沸器计算选型五.分析与讨论前言1.1 课题来源及意义药物生产的过程中经常会用到结晶的操作以提高产物的纯度,但是结晶操作中的洗涤步骤却需要使用大量的溶媒,这些溶媒的处理问题就成为了工艺设计过程中一个需要重点考量的问题。

例如,在盐酸四环素药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其主要含大量丙酮和少量水。

废丙酮溶媒的来源如下图示:图1-1 盐酸四环素生产流程示意图废液中由于含有大量丙酮,不能直接排放到环境中,如果进行丙酮回收,既可以降低生产费用,又能使废水排放达到生产要求。

因此,将废丙酮回收,降低排放废水中的丙酮含量,从而产生社会效益和经济效益,是一个很重要的课题。

化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。

在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。

本课程设计的主要任务是对废丙酮溶媒回收中的回收塔系统进行初步的工艺计算,并且给出工艺设计图。

1.2 精馏塔的选择依据1.2.1 填料塔选择依据塔设备按其结构形式基本上可以分为两类:板式塔和填料塔。

板式塔为逐板接触式汽液传质设备,它具有结构简单、安装方便、压降低,操作弹性大,持液量小等优点。

连续复合精馏法回收丙酮的研究_曹宇锋_樊冬娌_单佳慧

塔顶出料速度 控制塔釜温度为 101. 3 ~ 102. 6 ℃ , 塔顶温度 为 48 ~ 51. 3 ℃ , 理论塔板数为 41 块, 进料位置为

式结构。塔釜采用蛇形盘管加热, 加热介质可以 。 是电阻丝或导热油 1. 3 分析方法 采用鲁南瑞虹化工仪器有限公 司 SP6800A 型气相色谱仪对原料、 塔顶及塔釜样品进行分析。

50

ADVANCES IN FINE PETROCHEMICALS

第 14 卷第 6 期

±ûͪÖÊÁ¿·ÖÊý/%

96 93 90 87 84 ÖÊÁ¿·ÖÊýÄ£ÄâÖµ ÖÊÁ¿·ÖÊýʵÑéÖµ ÊÕÂÊÄ£ÄâÖµ ÊÕÂÊʵÑéÖµ 8 12 16 20 24 28 32 36 40 ½øÁÏλÖÃ/¿é

Research on Acetone Recovery by Continuous Composite Distillation

Cao Yufeng Fan Dongli Shan Jiahui

( School of Chemistry and Chemical Engineering of Nantong University,Nantong 226019 ,Jiangsu,China)

[9 ]

。 由于丙酮用途广泛, 若

能将其回收, 不仅可实现资源化利用, 节约生产成 , 。 本 而且还可避免废液对环境的污染 目前国内 外关于丙酮的分离方法主要有萃取精馏法 盐效萃取法 法回收丙酮 1 1. 1

[4 - 5 ] [2 - 3 ]

、

和渗透气化法

[6 ]

等, 针对本文涉

及的丙酮、 醋酸和水体系, 笔者采用连续复合精馏

加盐萃取精馏分离甲醇-丙酮共沸体系

[ 2 ] 姜斌 , 吴 菲 甲醇一 丙 酮共沸物分 离 的研 究进展 [ J ] . 化工进

展2 0 1 0 , 2 9 ( 3 ) : 3 9 8 — 4 0 2 .

因此选 用 醋酸 钾。从 实验 数据 看 , 随 着盐 的 较 敏感 , 常选 用 常压塔 与加 压塔 联立 的流 程 , 所 得产 品分 别是 氯 化钠 和氯 化钙 , 精馏 所用 时 间缩 短 , 丙 酮 质量提 高 , 从 成本考 虑 , 盐 用 常 压塔 底 9 9 . 5 %的 甲醇 , 加压 塔 底 9 9 . 4 %的丙 酮 。但该 方 法运 量加 大 , 量 不可能 太大 , 通过 实验分 别验证 了不 同比例的盐对 回收率 的 行 能耗较高 , 且需 要专 门的 高压 设备 , 投资较大 。

2 . 5结 果与讨论 2 . 5 . 1 萃 取剂 的选择 和用 量 , 通过 实验 , 二 甲亚砜 的效果 要 数据看 , 水 的用量约为 母液的 1 . 5 - 2 . 0 倍, 水 的用量少 , 得到 的丙 酮 纯度 和质 量 明显降低 , 而 当水 的用量 增大 , 虽然 丙 酮收率 有 所 增大 , 但相 比于能耗 的增加 , 可 忽略 , 因此 将水 的用量定为 母

甲醇 丙酮 混合 物 , ( 该混 合 物 为车 间生 产 母液 , 丙 酮 含量 约 为

8 0 %) , 升温 , 待 塔顶有 回流时 , 按 一定 的流速加 入萃 取剂 , 全 回

பைடு நூலகம்

甲醇和 丙酮均 是重 要的化工 原料 , 在 医药 、 化工 、 农 药等行 流 , 塔 顶丙酮 合格 后 , 采 出丙酮成 品 ; 当塔顶 丙酮达不 到工艺 要

1 . 2萃 取精馏 影响, 当盐 的 用量 大于 5 %后 , 丙酮 的 回收率 变化 明显 不大 , 因 盐 的用 量定为 5 %. 萃取 精馏是 在 被分 离的二 元混 合液 中加入 第三 组分, 提高 此 , 2 . 5 - 3回流 比的选 择 , 通过 实验对 比 , 精 馏过程 中的 回流 比 了原组 分的相 对挥 发度 , 从 而达 到分 离 的 目的。所添加 的第三

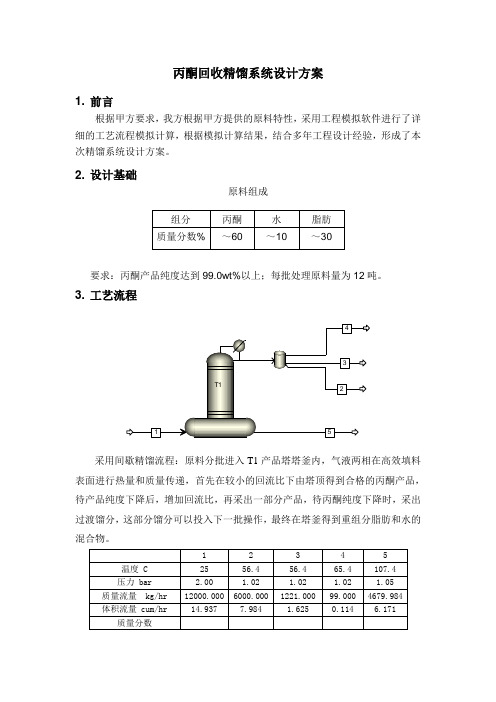

丙酮回收精馏系统设计方案

丙酮回收精馏系统设计方案

1. 前言

根据甲方要求,我方根据甲方提供的原料特性,采用工程模拟软件进行了详细的工艺流程模拟计算,根据模拟计算结果,结合多年工程设计经验,形成了本次精馏系统设计方案。

2. 设计基础

原料组成

要求:丙酮产品纯度达到99.0wt%以上;每批处理原料量为12吨。

3. 工艺流程

采用间歇精馏流程:原料分批进入T1产品塔塔釜内,气液两相在高效填料表面进行热量和质量传递,首先在较小的回流比下由塔顶得到合格的丙酮产品,待产品纯度下降后,增加回流比,再采出一部分产品,待丙酮纯度下降时,采出过渡馏分,这部分馏分可以投入下一批操作,最终在塔釜得到重组分脂肪和水的混合物。

4. 结构说明

T1产品塔采用常压操作,设计塔径为φ800mm,采用高效TJHR-Ⅲ型填料,填料高度为11000mm,共分成两段,各段高度分别为5500mm、5500mm。

塔顶和填料段间采用高弹性的液体分布器,填料段之间配置高效液体收集器。

塔顶热负荷为253183.3kcal/hr,塔顶温度为56.2℃,使用30℃循环水进行冷凝,一级冷凝器换热面积约为60m2,二级捕集冷凝器换热面积约为20m2;

塔底热负荷为299484.9kcal/hr,塔釜温度为107.7℃,采用5kgf/cm2蒸汽进行加热,降膜蒸发器换热面积约为30m2,U形管加热器面积约为10m2。

塔釜容积18.0方,底部设有夹套加热。

天津大学废丙酮溶媒回收过程填料精馏塔设计

《化工原理》课程设计报告废丙酮溶媒回收过程填料精馏塔设计学院专业班级学号姓名指导教师目录一、课题的来源及意义1.1课题的来源 (2)1.2课题的意义 (2)1.3方法的依据 (2)二、工艺设计要求 (3)三、工艺过程设计计算3.1物料衡算 (3)3.2精馏塔设计计算3.2.1操作条件的确定 (4)3.2.2塔径计算 (11)3.2.3填料层高度计算 (16)3.2.4 填料层压降计算 (18)3.2.5液体分布器计算 (18)3.2.6接管管径计算 (19)3.3冷凝器与再沸器计算与选型3.3.1冷凝器的计算与选型 (20)3.3.2再沸器的计算与选型 (21)四、问题讨论 (23)五、生产工艺流程简图(附图) (27)六、填料精馏塔设计条件图(附图) (28)一、课题的来源及意义1.1课题的来源废丙酮溶媒来自于抗生素类药物“盐酸四环素”的生产过程。

1.2课题的意义:1)回收废丙酮溶媒母液中的丙酮循环利用可以降低生产成本,具有很高的经济效益。

2)回收废丙酮溶媒可以减少环境污染,具有一定的社会效益。

1.3方法的选择:丙酮和水二元物系,在常压下水的沸点100℃,丙酮沸点56.2℃,其沸点相差43.8℃。

由于沸点相差较大,故可以选用精馏操作。

为了提高生产能力,降低操作费用,宜选用连续精馏的操作方式。

精馏塔可以分为板式塔和填料塔。

与板式塔相比,填料塔具有如下特点:1)生产能力大;2)分离效率高;3)压力降小;4)持液量小;5)操作弹性大。

故选用填料塔进行分离。

丙酮—水物系分离的难易程度适中,气液负荷适中,设计中选用金属环矩鞍填料。

丙酮在常压下的沸点为56.2℃,故可采用常压操作,用30℃的循环水进行冷凝。

塔顶蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流,一部分经产品冷却器冷凝后送至储槽。

塔釜选用再沸器进行间接加热。

综上,此任务选择在填料塔中进行,采用常压连续精馏的方法完成。

原料发酵四环素碱溶解、洗涤丁醇结晶、过滤 晶体溶解、洗涤丙酮结晶、过滤母液 废丁醇溶媒晶体 盐酸四环素母液 废丙酮溶媒水 25% 丙酮溶媒丙酮 99.8%水 0.2%精制丙酮 75%废丙酮溶媒回收丙酮的流程是:二、工艺设计要求2.1原料液组成:2.2分离要求:产品中水分含量 ≤ 0.2% (质量%) 釜残液中丙酮含量 ≤ 0.5%2.3处理能力:废丙酮溶媒处理量14吨 / 天(每天按24小时计)。

萃取精馏法分离丙酮—甲醇混合物

ANYANG INSTITUTE OF TECHNOLOGY 本科课程设计萃取精馏法分离丙酮—甲醇混合物系(院)名称:化学与环境工程专业班级:化学工程与工艺11-2学生姓名:***指导教师姓名:樊晓芳2014年11月目录摘要 (1)关键词 (1)前言 (2)第一章概述 (2)1.1设计题目:萃取精馏分离丙酮和甲醇混合物 (2)1.2设计任务: (2)1.2.1.原料名称 (2)1.2.2.原料组成 (2)1.2.3.萃取精馏塔和溶剂回收塔的设计参数 (2)1.3精馏塔操作对塔设备的要求和类型 (2)1.3.1对塔设备的要求 (2)1.3.2塔设备类型 (3)第二章.工艺计算 (4)2.1物料衡算 (4)2.2热量衡算 (6)结论 (7)致谢 (7)参考文献 (8)萃取精馏法分离丙酮—甲醇混合物摘要:萃取精馏在近沸点物系和共沸物的分离方面是很有潜力的操作过程,向精馏塔顶连续加入高沸点添加剂,改变料液中被分离组分间的相对挥发度,使普通精馏难以分离的液体混合物变得易于分离的一种特殊精馏方法。

本次课程设计以分离丙酮和甲醇的混合物为例来进一步加强对萃取精馏的理解。

关键词:萃取精馏相对挥发度丙酮甲醇精馏塔回收塔前言在化工生产中常常会遇到被分离组分之间的相对挥发度接近与1或形成共沸物的情况。

应用普通精馏的分离这种系统在经济上是不合算的,或是在技术上是不可能的。

如果向这种系统中加入一个新的组分,改变了它们之间的相对挥发度,使系统变得易于分离,这类加入质量分离剂的精馏过程称之为特殊精馏。

下面主要介绍萃取精馏。

第一章概述1.1设计题目:萃取精馏分离丙酮和甲醇混合物1.2设计任务:1.2.1.原料名称丙酮和甲醇体系.1.2.2.原料组成共沸组成(丙酮80%,甲醇20%).1.2.3.萃取精馏塔和溶剂回收塔的设计参数.1.3精馏塔操作对塔设备的要求和类型1.3.1对塔设备的要求精馏所进行的是气(汽)、液两相之间的传质,而作为气(汽)、液两相传质所用的塔设备,首先必须要能使气(汽)、液两相得到充分的接触,以达到较高的传质效率。