啤酒生产各物料衡算

年产8万吨易拉罐啤酒厂工艺设计的物料衡算

年产8万吨易拉罐啤酒厂工艺设计的物料衡算原料加工处理;啤酒酿造需要四种原料:大麦、酒花、水和酵母。

(3)大米耗用量为:16.29-12.39=4.13(kg)(4)酒花耗用量:目前国内苦味较淡的啤酒普遍受欢迎特别是深受年轻人的喜爱。

所以对浅色啤酒热麦汁中加入的酒花量为0.13 %,故为:(689/605.37)×100×0.13%=0.148(kg)(5)热麦汁量为:(689/605.37)×100=113.81 (L)(6)冷麦汁量为:(637.33/605.37)×100=105.28(L)(7)湿糖化糟量设湿麦芽糟水分含量为80%,则湿麦芽糟量为:[12.39×0.958×(1-0.06)×(1-0.75)]/(1-0.8)=14.34(kg)(原料利用率0.958,麦芽水分含量0.06,无水麦芽浸出率0.75)湿大米糟量为:[4.13×0.985×(1-0.13)×(1-0.92)]/(1-0.8)=1.42 (kg)(大米水分0.13,大米无水浸出率0.92)故湿糖化糟量为:14.34+1.42=16.09(kg)(8)酒花糟量设麦汁煮沸过程干酒花浸出率为40%,且酒花糟水分含量为80%,则酒花糟量为:[0.148×(1-0.4)]/(1-0.8)=0.44(kg)(9)发酵液量为:113.81×(1-0.016)=97.384 (L)(10)过滤酒量为:97.384×(1-0.015)=95.83(L)(11)成品啤酒量为: 95.83×(1-0.02)=94.39 (L)糖化一次定额量(1)由以上设计中可得出100kg原料可得成品啤酒605.37L,10°啤酒的密度为ρ=1012kg/m3,605.37L啤酒的质量M=605.37×1.012=612.63kg,由此可得出年产8万吨的啤酒所需要的量为:80000000×100/612.63=1.31×107kg年产8万吨啤酒所需的麦芽质量:1.31×107×0.75=9.83×106kg年产8万吨啤酒所需的大米质量:1.31×107-0.983×107=3.27×106kg生产的时间定为:4—9月为生产的旺季,每天糖化8次,每个月生产28天,3—10月为生产的淡季,每天糖化5次,每个月生产22天则全年的总糖化次数为:8×28×6+5×22×6=2004次(2)每次糖化物料衡算:每次糖化投料1.31×107/2004=6536.92kg每次麦芽投料6536.92×0.75=4902.69kg每次大米投料6536.92×0.25=1634.23kg每次热麦汁收得率为(71.79/10)×6536.92=46928.55kg﹤1﹥热麦汁量46928.55/1.024=45828.66L﹤2﹥冷麦汁量45828.66×(1-0.075)=42391.51L﹤3﹥发酵液量42391.551×(1-0.016)=41713.25L﹤4﹥过滤酒量41713.25×(1-0.015)=41087.55L﹤5﹥成品酒量41087.55×(1-0.020)=40625.80L﹤6﹥湿麦糟量[(1-0.06)×(100-75)/(100-80)]×4902.69=5760.66kg ﹤7﹥湿米糟量[(1-0.13)×(100-92)/(100-80)]×1634.23=497.62kg ﹤8﹥总麦糟量5760.66+497.62=6258.28kg﹤9﹥酒花量为热麦汁的0.2%,46928.55×0.2%=93.86kg﹤10﹥酒花糟量(100-40)/(100-80)×93.86=295.08kg。

年产18万吨啤酒厂物料衡算知识讲解

年产18万吨啤酒厂物料衡算物料衡算1.糖化车间工艺流程流程示意图如图水、蒸汽↓↓麦芽、大米→粉碎→糊化→糖化→过滤→麦汁煮沸锅→↓麦糟酒花渣分离器→回旋沉淀槽→薄板冷却器→到发酵车间↓↓↓酒花糟热凝固物冷凝固物啤酒厂糖化车间工艺流程示意图2.工艺技术指标及基础数据根据我国啤酒生产现况,有关生产原料配比、工艺指标及生产过程的损失等数据如表啤酒生产基础数据3.100kg原料(75%麦芽,25%大米)生产12°淡色啤酒的物料衡算(1)热麦汁量据表可得到原料收率分别为100-6麦芽收率为: 0.75× =70.5 %100100-13大米收率为: 0.92× =80.04 %100混合原料收得率为:(0.75×70.5 % + 0.24×80.04 %)×98.5 % = 71.79 % 由上述可得100kg 混合原料可制得的12°热麦汁量为:71.79×100 =598.3(kg)12又知12°麦汁在20℃时的相对密度为1.084,而100℃热麦汁比20℃时的麦汁体积增加1.04倍,故热麦汁(100℃)体积为:598.3×1.04 =574(L)1.084(2)冷麦汁量为: 574×(1-0.03)=556.8(L)(3)发酵液量为: 556.8×(1-0.01)=551.2(L)(4)过滤酒量为: 551.2×(1-0.01)=545.7(L)(5)成品啤酒量为: 545.7×(1-0.01)=540.2(L)4.生产1000L 12°淡色啤酒的物料衡算根据上述衡算结果知,100kg混合原料可生产12°成品啤酒540.2L,故可得出下述结果:(1)生产1000L 12°淡色啤酒需耗混合原料量为:1000×100 =185.1(kg)540.2(2)麦芽耗用量为: 185.1×75 %=138.8(kg)(3)大米耗用量为: 185.1-138.8=46.3(kg)(4)酒花耗用量对浅色啤酒,热麦汁中加入的酒花量为0.2 %,故酒花耗用量为:574×1000×0.2 %=2.13(kg)540.2574(5)热麦汁量为:×1000 =1063(L)540.2556.8(6)冷麦汁量为:×1000 =1031(L)540.2(7)湿糖化糟量设排出的湿麦糟水分含量为80%,则湿麦糟量为:(1-0.06)×(100-75)×138.8 =163.1(kg)100-80而湿大米糟量为:(1-0.13)×(100-72)×46.3 =16.11(kg)100-80故湿糖化糟量为: 163.1+16.11 =179.2(kg)(8)酒花糟量设麦汁煮沸过程干酒花浸出率为40 %,且酒花糟水分含量为80%,则酒花糟量为:100-40×2.13 =6.39(kg)100-805.180 000t/a 12°淡色啤酒糖化车间的物料衡算设生产每天糖化6次,每年总糖化次数为1800次。

啤酒工艺计算

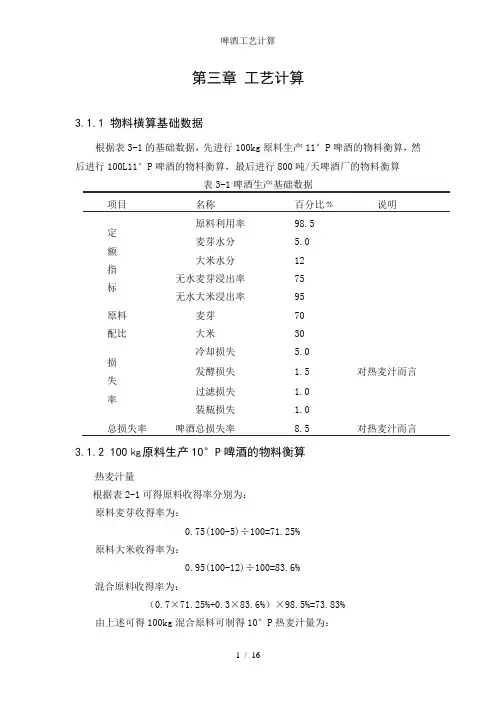

第三章工艺计算3.1.1 物料横算基础数据根据表3-1的基础数据,先进行100kg原料生产11°P啤酒的物料衡算,然后进行100L11°P啤酒的物料衡算,最后进行800吨/天啤酒厂的物料衡算表3-1啤酒生产基础数据项目名称百分比﹪说明定额指标原料利用率98.5麦芽水分 5.0大米水分12 无水麦芽浸出率75 无水大米浸出率95原料配比麦芽70 大米30损失率冷却损失 5.0发酵损失 1.5 对热麦汁而言过滤损失 1.0装瓶损失 1.0总损失率啤酒总损失率8.5 对热麦汁而言3.1.2 100㎏原料生产10°P啤酒的物料衡算热麦汁量根据表2-1可得原料收得率分别为:原料麦芽收得率为:0.75(100-5)÷100=71.25%原料大米收得率为:0.95(100-12)÷100=83.6%混合原料收得率为:(0.7×71.25%+0.3×83.6%)×98.5%=73.83%由上述可得100kg混合原料可制得10°P热麦汁量为:(73.83÷10)×100=738.3(kg)查《啤酒工业手册》得10°P麦汁在20°C的密度为1.04kg/L。

而100°C 热麦汁比20°C时的麦汁体积增加1.04倍。

故,1.热麦汁(100°C)体积为:738.3÷1.04×1.04=738.3(L)2.冷麦汁量为:738.3×(1-0.05)=701.38(L)3.发酵液量为:701.38×(1-0.015)=690.86(L)4.过滤酒量为:690.86×(1-0.01)=683.95(L)5.成品啤酒量:683.95×(1-0.01)=677.11(L)3.1.3生产100L 10°P啤酒的物料衡算根据上述衡算结果知,100kg混合原料可生产10°P淡色啤酒约677.11L,故可得下述结果:1.生产100L 10°P淡色啤酒需耗混合原料量为:100÷677.11×100=14.77(kg)2.麦芽耗用量:14.77×70%=10.34(kg)3.大米耗用量:14.77×30%=4.43(kg)4.酒花耗用量:对浅色啤酒,热麦汁中加入的酒花量为0.2%,故酒花耗用量为:738.3÷677.11×100×0.2%=0.218(kg)同理,100kg原料耗酒花:677.11÷100×0.218=1.48(kg)5.热麦汁量:738.3÷677.11×100=109.04(L)6.冷麦汁量:701.38÷677.11×100=103.58(L)7.发酵液量:690.86÷677.11×100=102.03(L )8.滤过酒量:683.95÷677.11×100=101.01(L)9.成品酒量:677.11÷677.11×100=100(L )10.湿糖化糟量:设排出的湿麦糟含水分80% 湿麦芽糟量:[(1-0.05)(100-75)/(100-80)] ×10.34=12.28(kg )湿大米糟量:[(1-0.12)(100-95)/(100-80)] ×4.43=0.97(kg)故湿糖化糟量:12.28+0.97= 13.25(kg ) 同理,100kg 原料产生湿糖化糟:677.11÷100×13.25=89.72(kg)11.酒花糟量:设酒花在麦汁中的浸出率为40%,酒花糟含水分以80%计,则酒花糟量为:kg654.0100)80100(100)40100(218.0=⨯-⨯-⨯同理,100kg 原料产生湿酒花糟:677.11÷100×0.654=4.43(kg )12.酵母量(以商品干酵母计)生产100L 啤酒可得2kg 湿酵母泥,其中一半作生产接种用,一半作商品酵母用,即为1kg 。

年产30万吨啤酒厂工艺设计和物料衡算

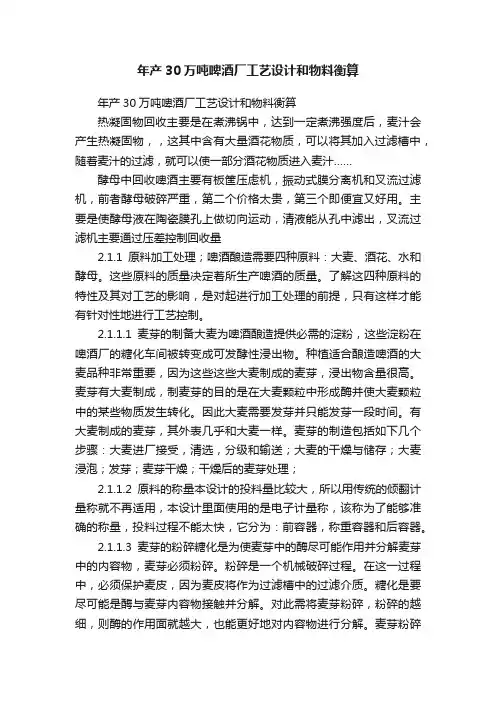

年产30万吨啤酒厂工艺设计和物料衡算年产30万吨啤酒厂工艺设计和物料衡算热凝固物回收主要是在煮沸锅中,达到一定煮沸强度后,麦汁会产生热凝固物,,这其中含有大量酒花物质,可以将其加入过滤槽中,随着麦汁的过滤,就可以使一部分酒花物质进入麦汁……酵母中回收啤酒主要有板筐压虑机,振动式膜分离机和叉流过滤机,前者酵母破碎严重,第二个价格太贵,第三个即便宜又好用。

主要是使酵母液在陶瓷膜孔上做切向运动,清液能从孔中滤出,叉流过滤机主要通过压差控制回收量2.1.1原料加工处理;啤酒酿造需要四种原料:大麦、酒花、水和酵母。

这些原料的质量决定着所生产啤酒的质量。

了解这四种原料的特性及其对工艺的影响,是对起进行加工处理的前提,只有这样才能有针对性地进行工艺控制。

2.1.1.1麦芽的制备大麦为啤酒酿造提供必需的淀粉,这些淀粉在啤酒厂的糖化车间被转变成可发酵性浸出物。

种植适合酿造啤酒的大麦品种非常重要,因为这些这些大麦制成的麦芽,浸出物含量很高。

麦芽有大麦制成,制麦芽的目的是在大麦颗粒中形成酶并使大麦颗粒中的某些物质发生转化。

因此大麦需要发芽并只能发芽一段时间。

有大麦制成的麦芽,其外表几乎和大麦一样。

麦芽的制造包括如下几个步骤:大麦进厂接受,清选,分级和输送;大麦的干燥与储存;大麦浸泡;发芽;麦芽干燥;干燥后的麦芽处理;2.1.1.2原料的称量本设计的投料量比较大,所以用传统的倾翻计量称就不再适用,本设计里面使用的是电子计量称,该称为了能够准确的称量,投料过程不能太快,它分为:前容器,称重容器和后容器。

2.1.1.3麦芽的粉碎糖化是为使麦芽中的酶尽可能作用并分解麦芽中的内容物,麦芽必须粉碎。

粉碎是一个机械破碎过程。

在这一过程中,必须保护麦皮,因为麦皮将作为过滤槽中的过滤介质。

糖化是要尽可能是酶与麦芽内容物接触并分解。

对此需将麦芽粉碎,粉碎的越细,则酶的作用面就越大,也能更好地对内容物进行分解。

麦芽粉碎越细,麦糟体积就越小;麦芽粉碎越细,麦糟层的渗透性就越差,麦糟就越快被吸紧,过滤时间就越长。

啤酒生产各物料衡算

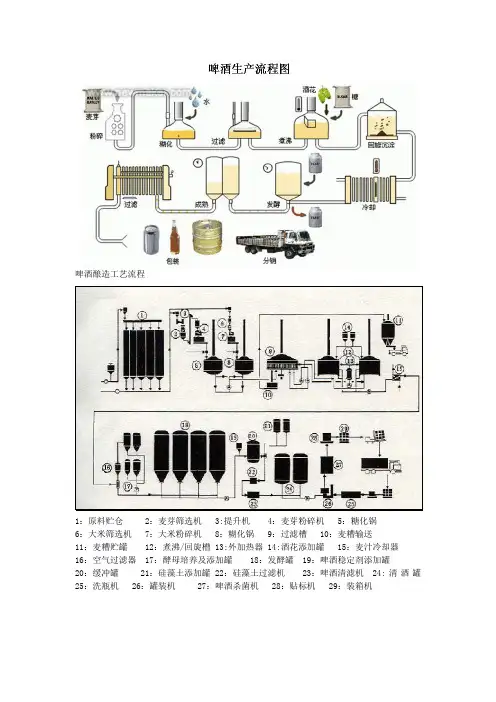

啤酒酿造工艺流程1:原料贮仓 2:麦芽筛选机3:提升机4:麦芽粉碎机5:糖化锅6:大米筛选机7:大米粉碎机8:糊化锅9:过滤槽10:麦糟输送11:麦糟贮罐12:煮沸/回旋槽 13:外加热器 14:酒花添加罐15:麦汁冷却器16:空气过滤器17:酵母培养及添加罐18:发酵罐19:啤酒稳定剂添加罐20:缓冲罐 21:硅藻土添加罐 22:硅藻土过滤机23:啤酒清滤机24:清酒罐25:洗瓶机 26:罐装机27:啤酒杀菌机 28:贴标机 29:装箱机啤酒生产工艺流程示意图啤酒生产工艺过程主要包括原料粉碎、糊化、糖化、过滤、发酵和包装等。

其工艺流程示意图见图下图。

2 原料的制备2。

1 粗选、分选a、粗选供生产啤酒用的大麦,由于含有泥土、砂石、草屑、杂谷或金属等杂质物,所以在浸麦前要采用粗选机将大麦进行清理。

大麦粗选机多为振动筛式,筛体往复运动的振幅大小,可调节偏重块的重量来达到。

物料中的轻杂质由前后风道排出.由于物料在筛上面运动,砂石及其他杂质按其形状的不同分级清理出来,使被加工谷物达到整洁。

b、分选分选目的是进一步清除大麦中的灰尘、麦芒、杂谷、碎麦等夹杂物,并将大麦按麦粒度进行分级。

2.2 浸麦、发芽a、浸麦浸麦是将经精选后的大麦置于浸麦槽中浸渍.精选大麦在用水浸渍过程中,由于浸渍水的循环置换及通入压缩空气,使大麦得到进一步清洗,并排除二氧化碳。

大麦的含水量由原来的13%左右增加至43%~48%,同时麦粒因得到通风而增强了发芽的活力。

b、发芽大麦是酿造啤酒的主要原料,但首先必须将其制成麦芽方能用于酿酒。

大麦在人工控制和外界条件下发芽,大麦发芽后成为绿麦芽.2.3 干燥、除根a、干燥大麦经过粗选、分选、浸渍、发芽后制成的绿麦芽还必须经过干燥将它制成干麦芽,以利于长期贮藏.干燥的目的是使麦芽的含水量从45%左右降至3.5%左右,并通过烘焙而增加麦芽特有的色、香、味,同时使麦根容易脱落。

b、除根经干燥后的干麦芽不能马上用于酿酒,因麦根中含有其它杂质,而且苦味,会破坏啤酒的味道和改变啤酒的色泽,所以必须用除根机除去已干燥的麦根,并利用风力清除其它杂质。

啤酒的物料衡算

啤酒的物料衡算啤酒的物料衡算是啤酒生产过程中一个重要的环节,它涉及到啤酒的生产工艺、原料消耗、能源消耗以及啤酒品质等多个方面。

下面将对啤酒的物料衡算进行详细的阐述。

一、啤酒生产工艺流程啤酒的生产工艺流程主要包括以下几个步骤:1.原料准备:包括麦芽、啤酒花、水、酵母等原料的准备。

2.糖化:将麦芽经过加热、糖化、过滤等过程,制成糖浆。

3.发酵:将糖浆和酵母混合,进行发酵,生成啤酒。

4.过滤:将啤酒进行过滤,去除其中的杂质。

5.包装:将过滤后的啤酒进行包装,完成整个生产过程。

二、啤酒的物料衡算在啤酒的生产过程中,物料的衡算是非常重要的一个环节。

它涉及到各种原料的消耗、能源的消耗以及啤酒品质等多个方面。

下面将对啤酒的物料衡算进行详细的阐述。

1.原料消耗在啤酒的生产过程中,需要消耗大量的原料,其中主要包括麦芽、啤酒花、酵母和水等。

这些原料的消耗量需要进行精确的计量和计算,以确保生产的顺利进行和成本的合理控制。

例如,每生产1t啤酒,大约需要消耗200-300kg的麦芽,30-50kg的啤酒花,以及20-30kg的酵母。

这些原料的消耗量会因不同的生产工艺和产品品质而有所不同。

此外,还需要消耗大量的水,用于清洗、冷却等过程。

2.能源消耗在啤酒的生产过程中,还需要消耗大量的能源,主要包括热能和电能等。

这些能源的消耗量也需要进行精确的计算和控制,以确保生产的效率和成本的合理控制。

例如,每生产1t啤酒,大约需要消耗20-30GJ的能源,其中大部分是热能和电能。

这些能源的消耗量会因不同的生产工艺和设备而有所不同。

3.啤酒品质啤酒的品质是啤酒生产过程中最重要的一个方面。

为了确保啤酒的品质,需要对各种原料和生产工艺进行严格的控制和管理。

例如,麦芽的品质和用量、啤酒花的种类和用量、酵母的种类和活性等都会对啤酒的品质产生影响。

此外,生产工艺的温度、压力、时间等参数也需要进行精确的控制和管理。

三、总结啤酒的物料衡算是啤酒生产过程中一个重要的环节,它涉及到各种原料的消耗、能源的消耗以及啤酒品质等多个方面。

年产30万吨啤酒厂工艺设计和物料衡算

年产30万吨啤酒厂工艺设计和物料衡算热凝固物回收主要是在煮沸锅中,达到一定煮沸强度后,麦汁会产生热凝固物,,这其中含有大量酒花物质,可以将其加入过滤槽中,随着麦汁的过滤,就可以使一部分酒花物质进入麦汁……酵母中回收啤酒主要有板筐压虑机,振动式膜分离机和叉流过滤机,前者酵母破碎严重,第二个价格太贵,第三个即便宜又好用。

主要是使酵母液在陶瓷膜孔上做切向运动,清液能从孔中滤出,叉流过滤机主要通过压差控制回收量2.1.1原料加工处理;啤酒酿造需要四种原料:大麦、酒花、水和酵母。

这些原料的质量决定着所生产啤酒的质量。

了解这四种原料的特性及其对工艺的影响,是对起进行加工处理的前提,只有这样才能有针对性地进行工艺控制。

2.1.1.1麦芽的制备大麦为啤酒酿造提供必需的淀粉,这些淀粉在啤酒厂的糖化车间被转变成可发酵性浸出物。

种植适合酿造啤酒的大麦品种非常重要,因为这些这些大麦制成的麦芽,浸出物含量很高。

麦芽有大麦制成,制麦芽的目的是在大麦颗粒中形成酶并使大麦颗粒中的某些物质发生转化。

因此大麦需要发芽并只能发芽一段时间。

有大麦制成的麦芽,其外表几乎和大麦一样。

麦芽的制造包括如下几个步骤:大麦进厂接受,清选,分级和输送;大麦的干燥与储存;大麦浸泡;发芽;麦芽干燥;干燥后的麦芽处理;2.1.1.2原料的称量本设计的投料量比较大,所以用传统的倾翻计量称就不再适用,本设计里面使用的是电子计量称,该称为了能够准确的称量,投料过程不能太快,它分为:前容器,称重容器和后容器。

2.1.1.3麦芽的粉碎糖化是为使麦芽中的酶尽可能作用并分解麦芽中的内容物,麦芽必须粉碎。

粉碎是一个机械破碎过程。

在这一过程中,必须保护麦皮,因为麦皮将作为过滤槽中的过滤介质。

糖化是要尽可能是酶与麦芽内容物接触并分解。

对此需将麦芽粉碎,粉碎的越细,则酶的作用面就越大,也能更好地对内容物进行分解。

麦芽粉碎越细,麦糟体积就越小;麦芽粉碎越细,麦糟层的渗透性就越差,麦糟就越快被吸紧,过滤时间就越长。

啤酒生产物料平衡图

啤酒生产工艺流程图

啤酒生产过程主要分为制麦、糖化、发酵、灌装四个部分。

(1)原料处理:

麦芽

旋流沉淀槽

冰水----- 麦汁冷却器 ------ 热水----- 热水罐

冷麦汁

(3)发酵、滤酒

酵母培养系统酵母种

大米

麦芽投料坑大米投料坑

麦芽输送机大米输送机

麦芽贮箱大米贮箱

比重去石机比重去石机

除铁器除铁器

麦芽定量秤大米定量秤

麦芽料箱大米料箱

麦芽湿粉碎机大米湿粉碎机

糖化锅糊化锅

(2)糖化:麦芽粉浆大米粉浆

糖化锅* *糊化锅

热水----- *过滤槽"麦糟暂贮箱4麦糟贮箱酒花----- k煮沸锅*能源回收系统

CO回收系统—CO 2 一锥形发酵罐酵母种贮存罐1_►至各用气点J_►冷媒

烛式硅藻土过滤机

捕集过滤器

高浓稀释设备脱氧水

j 制备装置

冷媒------ 清酒罐-------- 冷媒

包装

(4)包装:污瓶箱成品库

A

卸箱机洗箱机 --------- *装箱机

1 r

洗瓶机贴标机

啤酒------ 装酒压盖机---------------- 杀菌机

物料平衡比例:。

年产5000t啤酒物料衡算啤酒工业手册

第二章工艺计算及车间设备布置第一节工艺计算一、物料衡算(一)麦芽生产1、基础数据(见表7-2-1)(精选大麦为经过粗选,分级工序后的大麦)(1)浸渍大麦大麦的干物质含量=(100-W1)=(100-13)=87(公斤)浸渍总损失=n+t=(1+0.8)%=1.8%大麦浸渍后含干物质量=87×(1-1.8%) =85.43(公斤)浸渍大麦重量=4510010043.85210010043.85-⨯-⨯=W=155.3(公斤) 浸渍大麦容重以660公斤/3米计算浸渍大麦容积=660100032.155⨯=235.3(升) (2)绿麦芽精选大麦浸麦,发芽过程的总损失为 n+t+m=(1+0.8+7)%=8.8%100公斤精选大麦发芽后,绿麦芽的干物质含量: 87×(1-8.8%)=79.34(公斤)绿麦芽质量等于=2-10010034.79W ⨯=4310010034.79-⨯ =139.2(公斤) 绿麦芽的容量以410公斤/3米计算:绿麦芽容积=4102.139×1000=339.5(升) 精选大麦容重以635公斤/3米计算:则 精选大麦容量=635100×1000=157.5(升)由精选大麦制成半成品绿麦芽的容积增加倍数为:5.1575.339=2.16(倍)附:100公斤精选大麦(G1)的呼吸损失,发芽室水分蒸发和发芽过程二氧化碳释出量:① 发芽呼吸损失:S=G1×1001100W -×100m=100×10013-100×1007=6.09(公斤) ② 发芽室水分蒸发W=S (0.55+31003W W -)=6.09(0.55+43-10043)=7.94(公斤)式中 0.55—每公斤淀粉燃烧时所蒸发的水分③ 发芽过程二氧化碳释出量 C=1.63×S=1.63×6.09=9.927(公斤) 式中 1.63—每公斤淀粉燃烧释出的CO2,(3)成品麦芽根据基础数据,干麦芽(成品麦芽)含水分为3.5% 除根损失 q=4%则100公斤精选大麦得麦芽根量: 87×4%=3.48(公斤) 除根后成品麦芽干物质量为: 79.34-3.48=75.86(公斤)则100公斤精选大麦制成成品麦芽的重量为:5.3-10086.75×100=78.6(公斤)或100×5.3-10013-100×100478.01-100)(+++ =78.6(公斤)成品麦芽容重以500公斤/3米计算成品麦芽容积=5006.78×1000=157.2(升)(4)原大麦根据基础数据:清麦及杂谷分离损失 P=10% 分级损失 R=5% 则100公斤精选大麦,需原大麦(即商品大麦)量为:)(510-100100 ×100=117.6(公斤)原大麦容重为650公斤/3米原大麦容积为=6506.117×1000=181(升)或分级前大麦重量为:10-100100×100=111.1(公斤)大麦精选率%=原大麦量(公斤)精选大麦量(公斤)×100%=6.117100×100%=85%麦芽生成率%=精选大麦量(公斤)除根后麦芽量(公斤)×100%=1006.78×100%=78.6%成品麦芽对原大麦的生成率为:6.1176.78×100%=66.8%生产100公斤成品麦芽需用原大麦量为:6,796.117×100=149.7(公斤)生产100公斤成品麦芽需用精选大麦量为:6.78100×100=127.2(公斤)(5)浮麦基础数据浮麦损失n=1%则100公斤精选大麦中,浮麦为87×1%=0.87(公斤) 浮麦含水分35%则浮麦重量=35-10087.0×100=1.34(公斤)设浮麦在空气中干燥后,其水分为13%则干浮麦重量=13-10087.0×100=1(公斤)干浮麦容重以500公斤/3米计算 则100公斤精选大麦得浮麦容积为:500t×1000=2(升)(6)麦根从(3)得麦根量3.48公斤 设麦根含水分10%100公斤精选大麦的麦根量为10-10048.3×100=3.87(公斤)麦根容重以350公斤/3米计,其容积为:35087.3×1000=11.06(升)(7)精选大麦100公斤精选大麦容积为:635100×1000=157.5(升)3、麦芽生产物料衡算表(表7-2-2)表7-2-2 麦芽生产物料衡算表* 指干燥浮麦含水分13%计。

毕业设计-80000吨年12度啤酒工厂设计

50000吨/年啤酒工厂糖化设计基础数据:生产规模: 80,000吨/年产品规格: 12度淡色啤酒生产天数: 300天/年原料配比:麦芽:大米=70:30原料利用率: 98%麦芽水分: 6%;大米水分: 12%无水麦芽浸出率78%;无水大米浸出率:90%啤酒损失率(对热麦汁):冷却损失:7%;发酵损失:1.5%;过滤损失:1.5%:装瓶损失:2%;总损失: 12%糖化次数:生产旺季(150天) 8次/天生产淡季(150天) 4次/天设计内容: 1.根据以上设计任务,查阅有关资料、文献,搜集必要的技术资料,工艺参数与数据,进行生产方法的选择,工艺流程与工艺条件的确定与论证。

2.工艺计算:全厂的物料衡算;糖化车间的热量衡算(即蒸汽耗量的计算);糖化用水量的计算;发酵车间耗冷量计算。

3.糖化车间、发酵车间设备的选型计算:包括设备的容积、型号、主要尺寸。

设计要求: 1.根据以上设计内容,书写设计任务说明书50000吨/年啤酒工厂设计摘要:啤酒既是一种食品饮料,又是一种内涵丰富的文化用品。

饮酒不仅是一种饮食行为,又是一种文化交际活动。

啤酒作为食品饮料产品不仅代表生产力和微生物科学技术,饮酒活动又是世界各民族独特传统文化重要组成部分。

啤酒虽不是人类生存的必需品,但在社会生活中具有无法替代的功能。

如今,啤酒的产量在我国酿造酒生产中产量最高,已超过3000万吨仅次于美国。

啤酒的主要原料是大麦,大米,玉米等。

而中国是一个粮食大国,它为啤酒厂的建立提供了良好的原料来源。

本设计中把产品定位为市场比较普遍的淡色啤酒,年产量5万吨。

根据设计任务书,设计生产工艺流程并进行工艺计算并对重点设备和能量消耗进行计算。

产品的广阔市场为工厂的生存和发展提供了良好的保证。

关键词:啤酒原料设计工艺计算设备选型80000TONS PER YEAR BEER FACTORY DESIGNAbstract:The beer not only is one kind of food drink,also is one kind of connotation rich cultural item. Drinks wine not only is one kind of eating behavior,also is one kind of cultural human relations activity. The beer not only represents the productive forces and the microorganism science and technology as food drink product. Drinks wine to move also is the world various nationalities unique traditional culture important constituent. The beer although is not the human survival essential item, but has the function in the social life which is unable to substitute. Now, the beer output ferments in brewbeer the production in our country the output tobe highest, has surpassed 30 million tons to be only inferior in US.The beer main raw material is the barley, the rice, the corn and so on. China is a grain great nation, it has provided the good raw material origin for the brewery establishment. In this design product localization for market quite unive rsal Pale Beers, annual output 80,000 tons. The product broad market has provided the good guarantee for the factory survival and the development.Key words:beer raw material design目录第一章绪论 (5)第一节设计的任务要求和依据第二节设计的原则、特点第三节设计的目的、可行性第二章厂址的选择 (7)第三章啤酒厂总平面设计 (9)第一节总平面设计原则第二节啤酒厂组成第三节占地面积估算第四节厂区交通运输第四章产品方案确定及论证 (10)第一节产品方案制定依据第二节产品方案论证第五章啤酒生产糖化工艺流程 (12)第六章物料衡算 (17)第一节数据准备第二节各类产品衡算第七章各类产品生产设备选择 (30)第一节选择设备原则第二节设备选择第八章重点设备计算 (37)第一节基础设备计算第二节外形结构设计第九章啤酒生产卫生问题 (42)第十章三废处理方案 (43)第一节废水和节水技术第二节废气处理第三节垃圾处理绪论第一节设计的任务要求和依据一、设计的任务及要求本设计是年产量为8万吨的8°淡色啤酒的啤酒厂,重点是产品的物料衡算,热量衡算,同时工艺流程及设备选型等设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

啤酒酿造工艺流程1:原料贮仓 2:麦芽筛选机3:提升机4:麦芽粉碎机5:糖化锅6:大米筛选机7:大米粉碎机8:糊化锅9:过滤槽10:麦糟输送11:麦糟贮罐12:煮沸/回旋槽 13:外加热器14:酒花添加罐15:麦汁冷却器16:空气过滤器17:酵母培养及添加罐18:发酵罐19:啤酒稳定剂添加罐20:缓冲罐 21:硅藻土添加罐 22:硅藻土过滤机23:啤酒清滤机24:清酒罐25:洗瓶机 26:罐装机27:啤酒杀菌机 28:贴标机 29:装箱机啤酒生产工艺流程示意图啤酒生产工艺过程主要包括原料粉碎、糊化、糖化、过滤、发酵和包装等。

其工艺流程示意图见图下图。

2 原料的制备2.1 粗选、分选a、粗选供生产啤酒用的大麦,由于含有泥土、砂石、草屑、杂谷或金属等杂质物,所以在浸麦前要采用粗选机将大麦进行清理。

大麦粗选机多为振动筛式,筛体往复运动的振幅大小,可调节偏重块的重量来达到。

物料中的轻杂质由前后风道排出。

由于物料在筛上面运动,砂石及其他杂质按其形状的不同分级清理出来,使被加工谷物达到整洁。

b、分选分选目的是进一步清除大麦中的灰尘、麦芒、杂谷、碎麦等夹杂物,并将大麦按麦粒度进行分级。

2.2 浸麦、发芽a、浸麦浸麦是将经精选后的大麦置于浸麦槽中浸渍。

精选大麦在用水浸渍过程中,由于浸渍水的循环置换及通入压缩空气,使大麦得到进一步清洗,并排除二氧化碳。

大麦的含水量由原来的13%左右增加至43%~48%,同时麦粒因得到通风而增强了发芽的活力。

b、发芽大麦是酿造啤酒的主要原料,但首先必须将其制成麦芽方能用于酿酒。

大麦在人工控制和外界条件下发芽,大麦发芽后成为绿麦芽。

2.3 干燥、除根a、干燥大麦经过粗选、分选、浸渍、发芽后制成的绿麦芽还必须经过干燥将它制成干麦芽,以利于长期贮藏。

干燥的目的是使麦芽的含水量从45%左右降至3.5%左右,并通过烘焙而增加麦芽特有的色、香、味,同时使麦根容易脱落。

b、除根经干燥后的干麦芽不能马上用于酿酒,因麦根中含有其它杂质,而且苦味,会破坏啤酒的味道和改变啤酒的色泽,所以必须用除根机除去已干燥的麦根,并利用风力清除其它杂质。

3 麦芽的糖化3.1 糊化、糖化a、糊化淀粉在常温下不溶于水,但当水温至53℃以上时,淀粉的物理性能发生明显变化。

淀粉在高温下溶胀、分裂形成均匀糊状溶液的特性,称为淀粉的糊化。

糊化后的产物又叫糊精。

b、糖化糖化是利用糖化酶将糊化产物糊精或低聚糖进一步水解转化为麦芽糖的过程。

混合醪被泵入煮沸锅之前需先在过滤槽中去除其中的麦芽皮壳,并加入酒花再二次煮沸。

3.2 过滤过滤是产品分离的一中方法,在啤酒生产过程中多次用到过滤技术,其主要原理是根据各种物质分子或颗粒的大小、形状、酸碱性和其他物化性质的不同进行分离产物的技术。

3.3 煮沸、冷却a、煮沸在煮沸锅中,混合醪被煮沸以吸取酒花的味道,并起色和消毒。

在煮沸后,加入酒花的麦芽汁被泵入回旋沉淀槽以去处不需要的酒花剩余物和不溶性的蛋白质。

b、冷却洁净的麦芽汁从回旋沉淀槽中泵出后,被送入薄板换热器冷却,冷却至主发酵温度6℃。

随后,麦芽汁中被加入酵母,开始进入发酵的程序。

4 麦芽汁的发酵广义的发酵是指利用生物体(包括微生物、植物细胞、酵母菌等)的代谢功能,使有机物分解的生物化学反应过程。

狭义的发酵是指微生物通过无氧氧化将糖类转变成乙醇的过程。

发酵分为有氧发酵和无氧(厌氧)发酵。

啤酒发酵属于无氧发酵。

在啤酒发酵的过程中,人工培养的酵母将麦芽汁中可发酵的糖份转化为酒精和二氧化碳,生产出啤酒。

发酵在八个小时内发生并以加快的速度进行,积聚一种被称作“皱沫”的高密度泡沫。

这种泡沫在第3或第4天达到它的最高阶段。

从第5天开始,发酵的速度有所减慢,皱沫开始散布在麦芽汁表面,必须将它撇掉。

酵母在发酵完麦芽汁中所有可供发酵的物质后,就开始在容器底部形成一层稠状的沉淀物。

随之温度逐渐降低,在6~10天后主发酵就完全结束了。

整个过程中,需要对温度和压力做严格的控制。

主发酵结束以后,绝大部分酵母沉淀于罐底。

将这部分酵母回收起来以供下一罐使用。

除去酵母后,生成物嫩啤酒继续在此锥形罐内培养,即后发酵。

在此,剩余的酵母和不溶性蛋白质进一步沉淀下来,使啤酒的风格逐渐成熟。

成熟的时间随啤酒品种的不同而异,一般在7~21天。

5 成熟啤酒的过滤经过后发酵的成熟酒,大部分蛋白质颗粒和酵母已经沉淀,少量悬浮于酒中,须滤除方能包装。

对啤酒的分离要求是:产量大,质量高(透明度高),劳动条件好,CO2损失小,不易污染,不影响风味,啤酒不吸收氧。

实际上不论何种方法要达到十全十美的效果很困难的。

成熟啤酒的过滤多采用硅藻土过滤法。

其特点:可以不断地添加助滤剂,使过滤性能得到更新、补充,所以,过滤能力强,可以过滤很浑浊的酒,没有象棉饼那样洗棉和拆卸的劳动,省气省水省工,酒损失也低。

硅藻土过滤机型号很多,其设计的特点在于体积小,过滤能力强,操作自动化。

本设计采用板框式硅藻土过滤机:结构简单,活动部件少,维修方便。

6 包装包装是啤酒生产过程的最后一步,包装要求在无菌的环境下进行。

常用的包装类型有瓶装、罐装和桶装等。

二.35000t/a啤酒厂糖化车间的物料衡算啤酒厂糖化车间的物料平衡计算主要项目为原料(麦芽、大米)和酒花用量,热麦汁和冷麦汁量,废渣量(糖化槽和酒花槽)等。

2.1 糖化车间工艺流程示意图根据我国啤酒生产现况,有关生产原料配比、工艺指标及生产过程的损失等数据如表1所示。

图2 啤酒厂糖化车间工程流程示意图2.2 工艺技术指标及基础数据根据表1的基础数据,首先进行100kg原料生产12°淡色啤酒的物料计算,然后进行100L 12°淡色啤酒的物料衡算,最后进行35000t/a啤酒厂糖化车间的物料平衡计算。

表1 啤酒生产基础数据(1)热麦计算根据表1可得到原料收率分别为:麦芽收率为: 75%×(100-6) %=70.5%大米收率为: 92%×(100-13) %=80.04%混合原料收得率为:(0.75×70.5%+0.25×80.04%)98%=71.79%由上述可得100kg混合料原料可制得的12°热麦汁量为:(71.79%×100)÷12%=598.3又知12°麦汁在20℃时的相对密度为1.084,而100℃热麦汁比20℃时的麦汁体积增加1.04倍,故热麦汁(100℃)体积为:598.3÷(1.084×1000)×1000×1.04=574(L)(2)冷麦汁量为:574×(1-0.075)=531(L)(3)发酵液量为:531×(1-0.016)=522.5(L)(4)过滤酒量为:522.5×(1-0.015)=514.7(L)(5)成品啤酒量为:514.7×(1-0.02)=5.4.4(L)2.4 生产100L12°淡色啤酒的物料衡算根据上述衡算结果知,100kg混合原料可生产12°淡色成品啤酒504.4L,故可得以下结果:(1)生产100L12°淡色啤酒需耗混合原料量为:(100/5.4.4)×100=19.83 (kg)(2)麦芽耗用量为:19.83×75%=14.87(kg)(3)大米耗用量为:19.83-14.87=4.96(kg)(4)酒花耗用量:对浅色啤酒,热麦汁中加入的酒花量为0.2%,故为:(100/504.4) ×574×0.2%=0.228(kg)(5)热麦汁量为:(574/504.4)×100=113.8(L)(6)冷麦汁量为:(531/504.4)×100=105.3(L)(7)湿糖化糟量设热电厂出的湿麦芽糟水分含量为80%,则湿麦芽糟量为:[(1-0.06)(100-75)/(100-80)]×14.87=17.47(kg)而湿大米糟量为:[(1-0.13)(100-92)/(100-80)]×4.96=1.73kg)故湿糖化糟量为:17.47+1.73=19.2(kg)(8)酒花糟量设麦汁煮沸过程干酒花浸出率为40%,且酒花糟水分含量为80%,则酒花糟量为:[(100-40)/(100-80)]×0.228=0.684(kg)2.5 35000t/a 12°淡色啤酒酿造车间物料衡算表设生产旺季每天糖化8次,而淡季则糖化4次,每年总糖化次数为1800次。

由此可计算出每次投料量及其他项目的物料平衡。

把述的有关啤酒厂酿造车间的三项物料衡算计算结果,整理成物料衡算表,如表2所示。

表2 啤酒厂酿造车间物料衡算表(1)每次糖化的原料量为:混合原料: (35000000/1800)×(100/504.4) = 3854.965(kg) 504.4为100kg 原料可生产出成品啤酒的量 大麦: 3854.965×0.75=2891.224(kg) 大米: 3854.965×0.25=963.741 (kg) (2) 热麦汁量: (576/100)×3854.965=22204.60(L) (3) 冷麦汁量: (531/100)×3854.965=20469.864(L) (4) 酒花用量: (0.228/19.83) ×3854.965=44.32 (kg) (5) 湿糖化糟量: (19.2/19.83)×3854.965=3732.49 (kg) (6) 湿酒花糟量: (0.684/19.83) ×3854.965=132.97(kg) (7) 发酵量:20469.864×(1-0.016)=20142.346(L ) (8) 过滤量: 20142.346×(1-0.015)=19840.21(L ) (9)成品量: 19840.21×(1-0.02)=19443.41(L )三、 35000t/a 啤酒厂糖化车间的热量衡算自来水18℃4.5 热水50℃90℃,20min 100℃过滤 糖化结束 78麦芽 煮沸锅90min 回旋沉淀槽 薄板冷却器 发酵罐 酒花图3 啤酒厂糖化工艺流程图12min7min二次煮出糖化法是啤酒常用的糖化工艺,下面就以为基准进行糖化车间的势量衡算。

工程流程示意图如图2所示,其中的投料量为糖化一次的用料量(计算参表2)3.1糖化用水耗热量Q1根据工艺,糊化锅加水量为:G1=(963.741+192.75)×4.5=5204.21(kg)式中,963.741kg为糊化一次大米粉量,192.75kg为糊化锅加入的麦芽粉量(为大米量的20%)而糖化锅加水量为: G2=2698.744×3.5=9445.604(kg)式中,2698.744kg为糖化一次糖化锅投入的麦芽粉量,即2891.224-192.75=2698.744 (kg)而2891.224为糖化一次麦芽定额量。