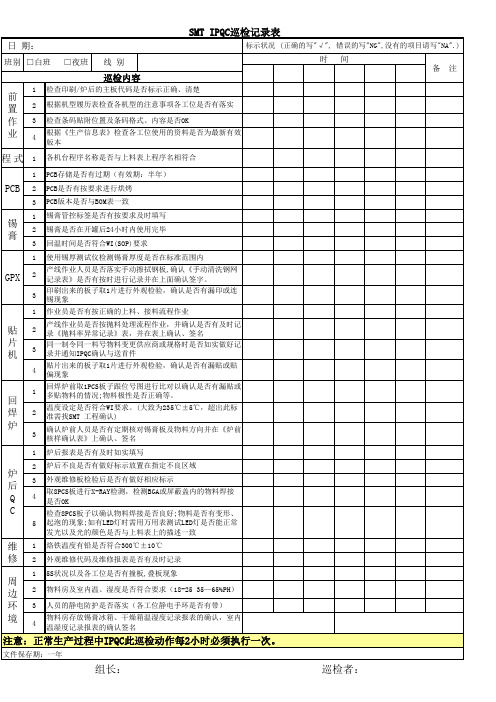

IPQC巡检记录表

合集下载

IPQC巡检记录表

2

温度设定是否符合WI要求。(大致为235℃±5℃,超出此标 准需找SMT 工程确认)

3

确认炉前人员是否有定期核对锡膏板及物料方向并在《炉前 核样确认表》上确认、签名

1 炉后报表是否有及时如实填写

2 炉后不良是否有做好标示放置在指定不良区域

炉 后

3 外观维修板检验后是否有做好相应标示

Q

4

取8PCS板进行X-RAY检测,检测BGA或屏蔽盖内的物料焊接 是否OK

环 3 人员的静电防护是否落实(各工位静电手环是否有带)

境

4

物料房存放锡膏冰箱、干燥箱温湿度记录报表的确认,室内 温湿度记录报表的确认签名

注意:正常生产过程中IPQC此巡检动作每2小时必须执行一次。

文件保存期:一年

组长:

巡检者:

3 回温时间是否符合WI(SOP)要求

1 使用锡厚测试仪检测锡膏厚度是否在标准范围内

GPX

贴 片 机

回 焊 炉

2

产线作业人员是否落实手动擦拭钢板,确认《手动清洗钢网 记录表》是否有按时进行记录并在上面确认签字。

3

印刷出来的板子取1片进行外观检验,确认是否有漏印或连 锡现象

1 作业员是否有按正确的上料、接料流程作业

2

产线作业员是否按抛料处理流程作业,并确认是否有及时记 录《抛料率异常记录》表,并在表上确认、签名

3

同一制令同一料号物料变更供应商或规格时是否如实做好记 录并通知IPQC确认与送首件

4

贴片出来的板子取1片进行外观检验,确认是否有漏贴或贴 偏现象

1

回焊炉前取1PCS板子跟位号图进行比对以确认是否有漏贴或 多贴物料的情况;物料极性是否正确等。

业

4

根据《生产信息表》检查各工位使用的资料是否为最新有效 版本

IPQC巡检报表 (1)

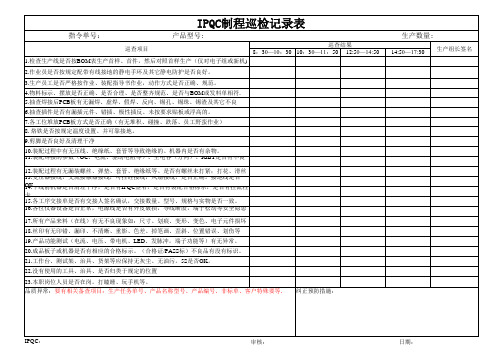

IPQC制程巡检记录表

指令单号:

巡查项目 1.检查生产线是否按BOM表生产首样、首件,然后对照首样生产(仅对电子组或新 机) 2.作业员是否按规定配带有线接地的静电手环及其它静电防护是否良好。 3.生产员工是否严格按作业、装配指导书作业,动作方式是否正确、规范。 4.物料标示、摆放是否正确、是否合理、是否整齐规范、是否与BOM或发料单相符. 5.抽查焊接后PCB板有无漏焊、虚焊、假焊、反向、锡孔、锡珠、锡渣及其它不良 6.抽查插件是否有漏插元件、错插、极性插反、未按要求贴板或浮高的。 7.各工位堆放PCB板方式是否正确(有无堆积、碰撞、跌落、员工野蛮作业) 8.烙铁是否按规定温度设置、并可靠接地。 9.剪脚是否良好及清理干净 10.装配过程中有无压线、绝缘纸、套管等导致绝缘的。机器内是否有杂物。 11.装配焊接的参数(OC、电流、驱动电阻等)、主电容(方向)、IGBT是否有不良 。 12.装配过程有无漏装螺丝、弹垫、套管、绝缘纸等。是否有螺丝未打紧;打花、滑 丝 13.变压器接线,交流接触器接线,可控硅接线,风扇接线,是否正确。接地线是否 OK 14.下线前机器是否清理干净,是否有IPQC签名,是否有装配合格标示,是否有挂流 程卡 15.各工序交接单是否有交接人签名确认,交接数量、型号、规格与实物是否一致。 16.各位仪器设备是否正常,电源线是否有外皮破损,导线断股,端子松动等安全隐 患。 17.所有产品来料(在线)有无不良现象如:尺寸、划痕、变形、变色、电子元件损 坏 18.丝印有无印错、漏印、不清晰、重影、色差、掉笔画、歪斜、位置错误、划伤等 19.产品功能测试(电流、电压、带电机、LED、发脉冲,端子功能等)有无异常。 20.成品板子或机器是否有相应的合格标示。(合格证/PASS标)不良品有没有标识。 21.工作台、测试架、治具、货架等应保持无灰尘、无油污。5S是否OK。 22.没有使用的工具、治具、是否归类于规定的位置 23.本职岗位人员是否在岗。打瞌睡、玩手机等。 品质异常:要有相关备查项目:生产任务单号、产品名称型号、产品编号、非标单、客户特殊要等. 纠正预防措施:

指令单号:

巡查项目 1.检查生产线是否按BOM表生产首样、首件,然后对照首样生产(仅对电子组或新 机) 2.作业员是否按规定配带有线接地的静电手环及其它静电防护是否良好。 3.生产员工是否严格按作业、装配指导书作业,动作方式是否正确、规范。 4.物料标示、摆放是否正确、是否合理、是否整齐规范、是否与BOM或发料单相符. 5.抽查焊接后PCB板有无漏焊、虚焊、假焊、反向、锡孔、锡珠、锡渣及其它不良 6.抽查插件是否有漏插元件、错插、极性插反、未按要求贴板或浮高的。 7.各工位堆放PCB板方式是否正确(有无堆积、碰撞、跌落、员工野蛮作业) 8.烙铁是否按规定温度设置、并可靠接地。 9.剪脚是否良好及清理干净 10.装配过程中有无压线、绝缘纸、套管等导致绝缘的。机器内是否有杂物。 11.装配焊接的参数(OC、电流、驱动电阻等)、主电容(方向)、IGBT是否有不良 。 12.装配过程有无漏装螺丝、弹垫、套管、绝缘纸等。是否有螺丝未打紧;打花、滑 丝 13.变压器接线,交流接触器接线,可控硅接线,风扇接线,是否正确。接地线是否 OK 14.下线前机器是否清理干净,是否有IPQC签名,是否有装配合格标示,是否有挂流 程卡 15.各工序交接单是否有交接人签名确认,交接数量、型号、规格与实物是否一致。 16.各位仪器设备是否正常,电源线是否有外皮破损,导线断股,端子松动等安全隐 患。 17.所有产品来料(在线)有无不良现象如:尺寸、划痕、变形、变色、电子元件损 坏 18.丝印有无印错、漏印、不清晰、重影、色差、掉笔画、歪斜、位置错误、划伤等 19.产品功能测试(电流、电压、带电机、LED、发脉冲,端子功能等)有无异常。 20.成品板子或机器是否有相应的合格标示。(合格证/PASS标)不良品有没有标识。 21.工作台、测试架、治具、货架等应保持无灰尘、无油污。5S是否OK。 22.没有使用的工具、治具、是否归类于规定的位置 23.本职岗位人员是否在岗。打瞌睡、玩手机等。 品质异常:要有相关备查项目:生产任务单号、产品名称型号、产品编号、非标单、客户特殊要等. 纠正预防措施:

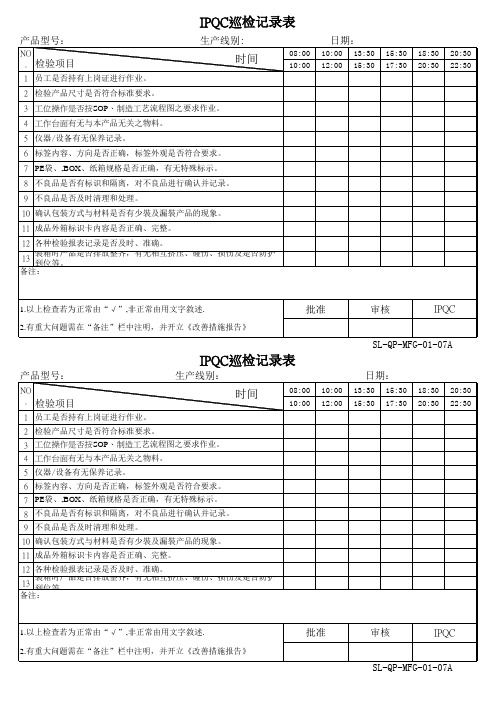

IPQC巡检记录表

18:30 20来自3020:30 22:30

1.以上检查若为正常由“√”,非正常由用文字敘述. 2.有重大问题需在“备注”栏中注明,并开立《改善措施报告》

批准

审核

IPQC

SL-QP-MFG-01-07A

IPQC巡检记录表

产品型号:

生产线别:

NO

. 检验项目

时间

1 员工是否持有上岗证进行作业。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

08:00 10:00

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。 7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。

7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

8 不良品是否有标识和隔离,对不良品进行确认并记录。

9 不良品是否及时清理和处理。

10 确认包装方式与材料是否有少裝及漏裝产品的现象。

11 成品外箱标识卡内容是否正确、完整。

12 各种检验报表记录是否及时、准确。

13

装箱时产品是否排放整齐,有无相互挤压、碰伤、损伤及是否防护 到位等。

备注:

10:00 12:00

SL-QP-MFG-01-07A

日期:

13:30 15:30 15:30 17:30

15:30 17:30

18:30 20:30

1.以上检查若为正常由“√”,非正常由用文字敘述. 2.有重大问题需在“备注”栏中注明,并开立《改善措施报告》

批准

审核

IPQC

SL-QP-MFG-01-07A

IPQC巡检记录表

产品型号:

生产线别:

NO

. 检验项目

时间

1 员工是否持有上岗证进行作业。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

08:00 10:00

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。 7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。

7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

8 不良品是否有标识和隔离,对不良品进行确认并记录。

9 不良品是否及时清理和处理。

10 确认包装方式与材料是否有少裝及漏裝产品的现象。

11 成品外箱标识卡内容是否正确、完整。

12 各种检验报表记录是否及时、准确。

13

装箱时产品是否排放整齐,有无相互挤压、碰伤、损伤及是否防护 到位等。

备注:

10:00 12:00

SL-QP-MFG-01-07A

日期:

13:30 15:30 15:30 17:30

15:30 17:30

18:30 20:30

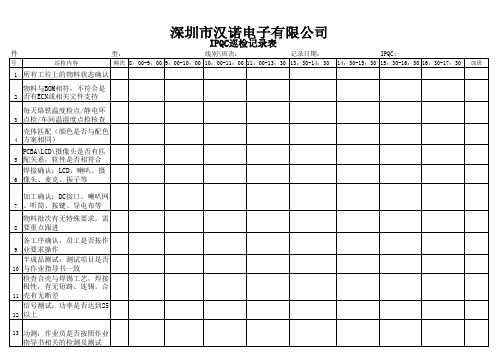

IPQC巡检报表

各工序或质量控制点单项不

16

良比率达30%以上要求开品 质异常单要求工程分析,并

跟进改善效果

现场5S核查,物料摆放、主

17 板、整机有无叠放。不同的

机型物料有无乱放。垃圾摆

18 检测升级软件版本是否与最 新的软件版本相符

备 注

检查合壳与焊锡工艺,焊接 极性,有无短路、连锡。合 11 壳有无断差 信号测试:功率是否达到25 12 以上

13 功测:作业员是否按照作业 指导书相关的检测及测试

FQA检测:依手机检验标准 14 进行。功能依客户要求做选

项测试

物料员更换物料及时确认, 15 出现混料错料及时通知拉长

及作业员挑选或换料

壳体匹配(颜色是否与配色 4 方案相同)

PCBA\LCD\摄像头是否有匹 5 配关系,软件是否相符合

焊接确认:LCD、喇叭、摄 6 像头、麦克、振子等

加工确认:DC接口、喇叭网 7 、听筒、按键、导电布等

物料批次有无特殊要求,需 8 要重点跟进

各工序确认,员工是否按作 9 业要求操作

半成品测试:测试项目是否 10 与作业指导书一致

巡检内容

频次 8:00-9:00 9:00-10:00 10:00-11:00 11:00-13:30 13:30-14:30 14:30-15:30 15:30-16:30 16:30-17:30 加班

1 所有工位上的物料状态确认

物料与BOM相符,不符合是 2 否有ECN或相关文件支持

每天烙铁温度检点/静电环 3 点检/车间温湿度点检核查

功能依客户要求做选项测试物料员更换物料及时确认出现混料错料及时通知拉长及作业员挑选或换料各工序或质量控制点单项不良比率达30以上要求开品质异常单要求工程分析并跟进改善效果1718现场5s核查物料摆放主板整机有无叠放

IPQC制程巡检表

IPQC巡检表——制程

记 录 人: 记录时间:

审 核 人: 审核时间:

线别:

日期:

月

日

机型/颜色/投产数量:

类别 人

机

项目 编号

控制项目及要求

频率

稽核结果 8:00-10:00 10:00-12:30 13:30-15:30

1.1 各工位员工是否具有上岗证;

1.2

作业员是否穿戴好ESD防护符合指导书要求(工衣,静电衣服,静电 环);

2.3 打印机、电子称当天保养记录有填写且使用无异常;

次/班

2.4 洁净栅是否按要求执行,帘子不能拉起;

次/2H

2.5 CMU 综测仪器是否按要求保养维护;

次/班

2.6 耦合工位线损是否点检并确认;

2.7

电脑信息核对工厂: 卡数:

机型:

颜色:

日期:

次/班 次/班

2.8

次/班

3.1 生产作业区域、操作台无在制工单外的物料存放;

次/H 次/H

首件

标签

样品核 对

抽检 质控点

7.1 首件是否按文件要求频率确认;

即时

7.2 首件确认结果是否正常;

即时

7.3 首件是否挂在线上固定位置;

即时

8.1

条码打印格式、内容是否正常(特别是格式、字母的大小写,相似数字 与字母);

次/2H

8.2 标签、条码明暗码扫描确认是否一致;

次/2H

8.3 并将确认合格的标签贴到首件表背面,签名;

4.5

耦合位配置参数是否正确;IMEI写码工位配置参数是否正确(特别是 IMEI号码段、版本、机型颜色的设定)

次/4H

环

不良率 监控

记 录 人: 记录时间:

审 核 人: 审核时间:

线别:

日期:

月

日

机型/颜色/投产数量:

类别 人

机

项目 编号

控制项目及要求

频率

稽核结果 8:00-10:00 10:00-12:30 13:30-15:30

1.1 各工位员工是否具有上岗证;

1.2

作业员是否穿戴好ESD防护符合指导书要求(工衣,静电衣服,静电 环);

2.3 打印机、电子称当天保养记录有填写且使用无异常;

次/班

2.4 洁净栅是否按要求执行,帘子不能拉起;

次/2H

2.5 CMU 综测仪器是否按要求保养维护;

次/班

2.6 耦合工位线损是否点检并确认;

2.7

电脑信息核对工厂: 卡数:

机型:

颜色:

日期:

次/班 次/班

2.8

次/班

3.1 生产作业区域、操作台无在制工单外的物料存放;

次/H 次/H

首件

标签

样品核 对

抽检 质控点

7.1 首件是否按文件要求频率确认;

即时

7.2 首件确认结果是否正常;

即时

7.3 首件是否挂在线上固定位置;

即时

8.1

条码打印格式、内容是否正常(特别是格式、字母的大小写,相似数字 与字母);

次/2H

8.2 标签、条码明暗码扫描确认是否一致;

次/2H

8.3 并将确认合格的标签贴到首件表背面,签名;

4.5

耦合位配置参数是否正确;IMEI写码工位配置参数是否正确(特别是 IMEI号码段、版本、机型颜色的设定)

次/4H

环

不良率 监控

IPQC巡检记录表

0-12:00 12:00-14:00 14:00-16:00 16:00-18:00 18:00-20:00 20:00-22:00 22:00-24:00 00:00-02:00 02:00-04:00 04:00-06:00 06:00-08:00 合 计

有限公司 客户 产品名称 产品品番

时间

内容

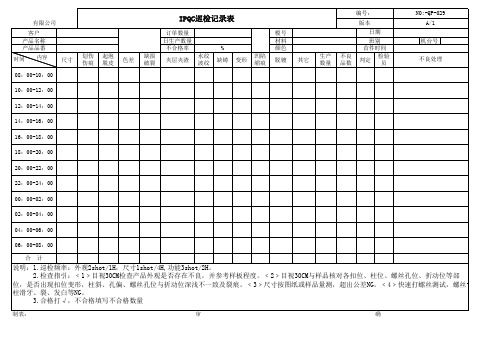

IPQC巡检记录表

订单数量 日生产数量 不合格率 尺寸 划伤 伤痕 起泡 脱皮 色差 缺损 破裂 夹层夹渣 水纹 波纹 模号 材料 颜色 变形 凹陷 缩痕 脱镀 其它 生产 数量 不良 品数

编号: 版本 日期 班别 首件时间 检验 判定 员

NO:-QP-029 A/1 机台号 不良处理

制表: 审核: 确认:

说明:1.巡检频率:外观2shot/1H,尺寸1shot/4H,功能3shot/2H。 2.检查指引:﹤1﹥目视30CM检查产品外观是否存在不良,并参考样板程度。﹤2﹥目视30CM与样品核对各扣位、柱位、螺丝孔位、折动位等部 位,是否出现扣位变形,柱斜、孔偏、螺丝孔位与折动位深浅不一致及裂痕。﹤3﹥尺寸按图纸或样品量测,超出公差NG。﹤4﹥快速打螺丝测试,螺丝 柱滑牙、裂、发白等NG。 3.合格打√,不合格填写不合格数量

有限公司 客户 产品名称 产品品番

时间

内容

IPQC巡检记录表

订单数量 日生产数量 不合格率 尺寸 划伤 伤痕 起泡 脱皮 色差 缺损 破裂 夹层夹渣 水纹 波纹 模号 材料 颜色 变形 凹陷 缩痕 脱镀 其它 生产 数量 不良 品数

编号: 版本 日期 班别 首件时间 检验 判定 员

NO:-QP-029 A/1 机台号 不良处理

制表: 审核: 确认:

说明:1.巡检频率:外观2shot/1H,尺寸1shot/4H,功能3shot/2H。 2.检查指引:﹤1﹥目视30CM检查产品外观是否存在不良,并参考样板程度。﹤2﹥目视30CM与样品核对各扣位、柱位、螺丝孔位、折动位等部 位,是否出现扣位变形,柱斜、孔偏、螺丝孔位与折动位深浅不一致及裂痕。﹤3﹥尺寸按图纸或样品量测,超出公差NG。﹤4﹥快速打螺丝测试,螺丝 柱滑牙、裂、发白等NG。 3.合格打√,不合格填写不合格数量

研磨机巡检记录表IPQC(全零件)

3.杯子:无划伤/无料花/无气泡/无缩水/杯口无披锋

1.贴纸内容正确、无漏贴、无多贴、位置正确、杯子与刀座不可磨粉;

打冰刀刀座贴警告贴、 2.刀座密封圈、垫片、贴纸无缺失

30

配杯子、贴杯子警告贴 、入胶袋

3.杯子:无划伤/无料花/无气泡/无缩水/杯口无披锋

4.胶袋:印字单双面正确/透气孔数量正确/印字语言正确/无破裂

子弹头矮杯装2/3水,配一字刀座(杯子及刀座每次更换); 子弹头高杯装2/3水,配打冰刀座(杯子共用十字刀座测试,刀座每次更 换); 工 2.三作个方开式关:位三置个都位能置保测持试通通电点;情况,最后一个位置连续运转10s;

3.功率:120-160W;

4.电机无异味、无明显火花、连接轮无磨损、刀座无漏水;

十字刀座贴警告贴、配 2.刀座密封圈、垫片、贴纸无缺失

28

杯子、贴杯子警告贴、 入胶袋

3.杯子:无划伤/无料花/无气泡/无缩水/杯口无披锋

4.胶袋:印字单双面正确/透气孔数量正确/印字语言正确/无破裂

1.贴纸内容正确、无漏贴、无多贴、位置正确、杯子与刀座不可磨粉;

29

一字刀座贴警告贴、配 2.刀座密封圈、垫片、贴纸无缺失 杯子、贴杯子警告贴

1.引线颜色搭配无误<电源线火线微动开关红色线一组/电源线零线电机红色线一 组>; 2.压线帽压紧后4.5Kg力拉1min无松脱/压线帽无破损、无铜线外露;

14 装压线板锁螺丝

1.压线板无破裂,螺丝锁紧无松动、漏锁、滑牙,扭力≥3kgfcm;螺丝柱无开裂; 2.压线板需压住压线帽

15 装底盖锁螺丝

1.电源线理线正确,入底座卡槽处组装到位,底板风孔出不可看见电源线,电源线无 开叉;

1.螺丝锁紧无松动、漏锁、滑牙,扭力≥3kgfcm;电机无歪斜

IPQC巡检记录表格

备注

注:判定 OK :"√" NG:"X" 不涉及:“/”

日期: 机型: 项目

巡检内容

综合产品车间IPQC巡检记录表

线别:

班次:

IPQC:

时间段/检查结果

人员静电防护着装是否符合无尘车间管理规范? 各工位人员有无经过培训,对作业要求及标准是否清楚? 人员 人员对本职岗位操作是否熟练,有无自检、互检、全检意识? 重点工站人员是否定岗定位?离岗是否有人顶位? 员工是否私自调整仪器设备参数? 作业人员进行取置.加工.装配PCB及测试是否配戴静电环? 工作桌/机台设备是否接地,是否定期测试ESD? 仪器设备.电锁扭力、烙铁温度、高低温箱、热测机运行是否正常?有无点检记录? 机器设备上贴挂安全操作指引及机器防护措施完好无异常现象? 机器 仪器设备参数设置是否符合生产要求? 打包机.点胶机.空压机是否正常运作?有无点检记录? 仪器设备是否定期保养?是否做仪器保养记录表? 上线物料是否符合工单BOM要求? 所有与该产品无关的物料是否在线,物料是否放指定存放点? 物料 物料及产品状态是否标示清楚?标示与实物是否一致? 所有上线物料是否盖有IQA入检合格章? 所有物料是否符合ROHS管制标准? SOP是否正规规范?各工序的工艺参数是否正确? 员工是否按SOP进行操作? 样品、图纸、BOM表、上料表、SOP、设备操作指导书是否为最新有效版本? Back Short压得高低及松紧程度是否合适? 电批扭力参数是否按照SOP进行设置 法 F头加工是否有旋到位? 螺丝是否有锁紧,辅助螺丝是否有锁到位? 装PCB板时是否有平贴压铸件板面? 熱测水温需用温度计量测位为60度. 冷泡水深为25CM需按标准作业? 温度&湿度环境是否符合生产要求? 环境 地面、工作台面、流水线是否保持清洁干净?区域标示是否明确. 安全通道是否保持畅通?是否有明确指引标示?

注:判定 OK :"√" NG:"X" 不涉及:“/”

日期: 机型: 项目

巡检内容

综合产品车间IPQC巡检记录表

线别:

班次:

IPQC:

时间段/检查结果

人员静电防护着装是否符合无尘车间管理规范? 各工位人员有无经过培训,对作业要求及标准是否清楚? 人员 人员对本职岗位操作是否熟练,有无自检、互检、全检意识? 重点工站人员是否定岗定位?离岗是否有人顶位? 员工是否私自调整仪器设备参数? 作业人员进行取置.加工.装配PCB及测试是否配戴静电环? 工作桌/机台设备是否接地,是否定期测试ESD? 仪器设备.电锁扭力、烙铁温度、高低温箱、热测机运行是否正常?有无点检记录? 机器设备上贴挂安全操作指引及机器防护措施完好无异常现象? 机器 仪器设备参数设置是否符合生产要求? 打包机.点胶机.空压机是否正常运作?有无点检记录? 仪器设备是否定期保养?是否做仪器保养记录表? 上线物料是否符合工单BOM要求? 所有与该产品无关的物料是否在线,物料是否放指定存放点? 物料 物料及产品状态是否标示清楚?标示与实物是否一致? 所有上线物料是否盖有IQA入检合格章? 所有物料是否符合ROHS管制标准? SOP是否正规规范?各工序的工艺参数是否正确? 员工是否按SOP进行操作? 样品、图纸、BOM表、上料表、SOP、设备操作指导书是否为最新有效版本? Back Short压得高低及松紧程度是否合适? 电批扭力参数是否按照SOP进行设置 法 F头加工是否有旋到位? 螺丝是否有锁紧,辅助螺丝是否有锁到位? 装PCB板时是否有平贴压铸件板面? 熱测水温需用温度计量测位为60度. 冷泡水深为25CM需按标准作业? 温度&湿度环境是否符合生产要求? 环境 地面、工作台面、流水线是否保持清洁干净?区域标示是否明确. 安全通道是否保持畅通?是否有明确指引标示?

IPQC巡检记录表

IPQC巡检记录表

日期:

类 别

巡检项目

巡检人员:

文

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正 式文件要有受控印章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,设备参数,物料及操作步骤、手法是否与工艺文件相符

1、接触PCB/PCBA者或ESD敏感的元件者必须配带有绳静电环;其他人员及移

状 3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 态 4、所有产品、物料状态要标识清楚、正确。

5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

6、工作人员上班时不能有聊天、待歇、打闹。

1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报

记 表。

录

ห้องสมุดไป่ตู้

2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录

E 动人员接触产品需有相应防静电措施。 S 2、产品码放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能 D 过高(普通静电托盘不得超过5层,特殊产品高度不能超过3层)

3、静电皮、静电环、物料架及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

2、上班时间员工必须佩戴工作证,穿戴工作服、工作鞋。

责任 确认人 改善 组别 签名 情况

插 3、插装轨道调节是否符合产品宽度要求; 装 4、插装过程遇到问题是否及时反馈; 过 5、各工序不良物料是否进行区分; 程 6、首件是否经品质检验OK,在进行生产;

7、插装区域产品是否有明确产品标示;

操

8、产品交接记录是否填写真实、清晰、完整;

日期:

类 别

巡检项目

巡检人员:

文

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正 式文件要有受控印章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,设备参数,物料及操作步骤、手法是否与工艺文件相符

1、接触PCB/PCBA者或ESD敏感的元件者必须配带有绳静电环;其他人员及移

状 3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 态 4、所有产品、物料状态要标识清楚、正确。

5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

6、工作人员上班时不能有聊天、待歇、打闹。

1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报

记 表。

录

ห้องสมุดไป่ตู้

2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录

E 动人员接触产品需有相应防静电措施。 S 2、产品码放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能 D 过高(普通静电托盘不得超过5层,特殊产品高度不能超过3层)

3、静电皮、静电环、物料架及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

2、上班时间员工必须佩戴工作证,穿戴工作服、工作鞋。

责任 确认人 改善 组别 签名 情况

插 3、插装轨道调节是否符合产品宽度要求; 装 4、插装过程遇到问题是否及时反馈; 过 5、各工序不良物料是否进行区分; 程 6、首件是否经品质检验OK,在进行生产;

7、插装区域产品是否有明确产品标示;

操

8、产品交接记录是否填写真实、清晰、完整;

IPQC制程巡检记录表

巡查结果

8:00—10:00 10:00—12:10 14:00—15:30 15:30—17:50 18:30—

品质异常:

纠正预防措施:

IPQC:

审核:Biblioteka 日期:圣 德 里 照 明

IPQC制程巡检记录表

生产车间: 产品类型 : 巡检标准: 合格 √ 不合格(原因) 生产日期:

巡查项目

1.检查生产线是否按BOM表生产首样、首件,然后对首样生产. 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是 否正确,工艺流程是否标准. 3.装配过程使用物料规格是否正确,有无漏装配件等. 4.物料标示、摆放是否正确、是否合理. 5.灯具产品内有无螺丝、垫片、杂物等未清理干净,产品是否干净标准. 6.产品包装、标识、配件是否正确. 7.附带配件(水晶类、五金类、亚克力类 等)是否正确与BOM表是否相 符,是否符合安规要求. 8.所有产品来料有无不良现象如:尺寸、划痕、掉漆、变形、变色、色差. 9.半成品功能老化测试(电流、电压、功率、亮灯、安装)有无异常. 10.工作台、货架等应保持无灰尘、无油污. 11.没有使用的工具是否归类于工具箱内,没有使用类料是否清理. 12.修理品、不良品应放置在生产线外并作好标识.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广州博捷电机有限公司

日期批量数巡检依据:1、客户订单要求,

2、图纸或作业指导书产品名称订单号

工序名称检验项目

巡检时间&记录

首检10.3013.0015.00末检

绕线圈1、线规,匝数,绕法,重量。

定子嵌线1、绑扎整形,端部长度,电缆长度。

2、电缆直径,三相电阻,温度传感器。

3、匝间,对地绝缘。

定子入壳1、机座型号,定子型号,定子刮漆。

2、烘箱温度,入壳方向,入壳尺寸。

转子装配1、冲片无缺陷,铁芯长度,叠压系数。

2、粘磁钢,转子外观,转子平衡。

电机装配1、配件清洁,定子检查,端盖安装。

2、编码器安装,风扇安装,风罩安装。

3、出线盒安装,转动灵活,

4、电机轴跳动,同轴度,垂直度检测。

成品电机1、外观,电机防锈,附件。

2、合格证书,包装,贴标。

备注

1、本表各项目正常打√,异常打×并记录不良记录,2小时巡一次。

2、发生品质不良时立即停产调整,无效时通知主管及上级领导。

巡检员:审核:。