封头成形开裂原因及解决方案

椭圆形封头过渡段横向裂纹

椭圆形封头过渡段横向裂纹

椭圆形封头过渡段横向裂纹可能是由于以下原因导致的:

- 材料问题:封头生产企业众多,一些缺乏技术与创新能力的企业,为收紧成本,采购价格较低的钢材原料,材料本身可能存在纯度不够、厚度不够等质量问题。

- 检测问题:封头出厂前,需要经过形状尺寸、成型厚度检测,确保封头技术指标符合标准;拼接或焊接部分需要经过射线及超声波检测,确保封头内部无损。

如果检测项目不全,可能导致低质产品流入市场。

- 工艺问题:封头焊接效果与技术人员工艺水平有关,如果技术人员对封头及压力容器材料不了解,焊接时选择的温度或焊接方式不对,也容易导致封头损伤,出现裂痕。

对于椭圆形封头过渡段横向裂纹问题,建议采取以下措施:

- 加强原材料验收,保证原材料无内外部缺陷并固溶完全。

- 提高焊接质量,在旋制前进行探伤检查,消除内外部缺陷;选用合适的焊接工艺,提高焊接接头力学性能,减小热影响区。

- 加强检测,确保封头质量符合标准。

如果椭圆形封头过渡段横向裂纹问题严重,可能需要更换封头,以确保设备的安全运行。

某核电容器产品封头表面裂纹原因分析及改进措施姜楠

某核电容器产品封头表面裂纹原因分析及改进措施姜楠发布时间:2021-08-17T03:37:00.568Z 来源:《电力设备》2021年第6期作者:姜楠佟多广舒哲[导读] 本文对某核电厂奥氏体不锈钢容器封头的表面裂纹进行深入分析和调查,有针对性的提出改进措施和处理方案,并在核安全文化方面加强管理,为核电厂的安全稳定运行提供保障,同时为减少类似问题起到借鉴作用。

姜楠佟多广舒哲(哈尔滨锅炉厂有限责任公司黑龙江哈尔滨 150046)摘要:本文对某核电厂奥氏体不锈钢容器封头的表面裂纹进行深入分析和调查,有针对性的提出改进措施和处理方案,并在核安全文化方面加强管理,为核电厂的安全稳定运行提供保障,同时为减少类似问题起到借鉴作用。

关键词:表面裂纹;奥氏体不锈钢;稳定运行;核电厂;引言奥氏体不锈钢压力容器是工业生产中的常用设备,广泛应用于核电、化工行业,运行在高温高压腐蚀性介质环境下。

裂纹是压力容器中最危险的缺陷之一,它是导致容器发生脆性破坏的主要因素,同时又会促进疲劳破裂和腐蚀破裂的产生。

1、产品结构国内某核电产品卸压箱主要结构为圆筒形容器,主体材料为Z2CN18.10奥氏体不锈钢,内径为φ3300mm,壁厚50mm,总长为5930mm,总高为5050mm。

封头为标准椭圆形封头,其内径为φ3300mm,由Z2CN18.10奥氏体不锈钢先拼接后冲压而成。

2、问题描述在核电厂现场目视检查过程中,发现在产品左封头表面发现两处裂纹缺陷,两处裂纹区域中主裂纹走向为水平方向,其余微小裂纹在主裂纹四周分布,裂纹深度在 5-7mm,主裂纹长度分别为 5mm、8mm。

3.1钢板制造厂检验及入厂复验钢厂按照卸压箱用Z2CN18-10钢板采购规程的要求对不锈钢板进行了理化性能检验、无损检测和表面检查。

钢板入厂后进行入厂复验,检验项目包括化学成分分析、晶间腐蚀、常温力学性能、金相检测、表面目视检测、超声波检测、修磨处渗透检测,检测结果合格。

不锈钢封头开裂分析及对策

不锈钢封头开裂分析及对策支泽林 王富岐 陕西省锅炉压力容器检验所某封头厂受压力容器制造厂委托,压制了8张材料牌号为304奥氏体不锈钢椭圆型封头。

经检查,钢板规格为6000×1500×10mm和6400×1800×10mm,坯料直径、外观质量,均满足成型要求。

封头厂采用两次冷拉伸成型工艺,在2010年2月7日前压制完毕并进行了切边,同时对成型后的封头进行了外观、形状、几何尺寸等检查,未见异常,遂被制造厂运走。

在2010年2月12日后,发现封头在直边和圆弧部位沿垂直于封头端面方向上均出现了开裂,长度约30~200mm,裂缝都为穿透性开裂,其中有一个封头出现了20多处。

304奥氏体不锈钢压制封头较普遍,但开裂情况较罕见。

为此,本文针对304奥氏体不锈钢封头失效情况进行分析,找出开裂产生的原因和失效机理,提出解决对策。

1 检查与试验取封头直边和圆弧部位沿开裂处,进行光谱分析、力学性能、弯曲性能和金相分析。

1.1 封头开裂的宏观形貌封头的材料为304,规格为φ1500×8m m 和φ1400×8mm,封头开裂的宏观形貌如图1所示。

图1 封头开裂的宏观形貌1.2 封头材料化学成分对封头开裂和未开裂部位进行光谱分析,其化学成分满足GB24511-95的标准要求。

1.3 金相分析封头开裂部位和未开裂部位金相组织如图2所示,可以看出,两个部位的金相组织均为奥氏体和形变马氏体,晶粒度6~7级,清晰可见。

压制前金相组织应该是奥氏体(含孪晶)+碳化物+少量铁素体。

(a)未开裂处封头组织(b)开裂处封头组织图2 封头的金相显微组织1.4 力学性能分析力学性能试验结果见表1。

表1 力学性能根据GB/T4237-2007,R m ≥520、R p0.2≥206、A ≥40%、力学性能符合标准。

2 结果讨论2.1 材料分析经原厂家提供的《产品质量证明书》表明交货状态为:固溶、酸洗、热轧。

304不锈钢 硫化氢气体 封头 裂纹

304不锈钢硫化氢气体封头裂纹摘要:一、304不锈钢简介1.304不锈钢的特性2.304不锈钢的应用领域二、硫化氢气体的危害1.硫化氢气体的性质2.硫化氢气体对金属材料的腐蚀作用三、304不锈钢在硫化氢气体环境下的表现1.304不锈钢的耐腐蚀性2.304不锈钢在硫化氢气体环境下的损伤现象四、封头的作用和分类1.封头的定义和功能2.封头的分类和特点五、304不锈钢封头在硫化氢气体环境下的裂纹问题1.裂纹产生的原因2.裂纹对封头安全性能的影响3.防止裂纹产生的措施正文:一、304不锈钢简介304不锈钢是一种广泛应用的不锈钢材料,具有良好的耐腐蚀性、耐磨性和可焊性。

其主要成分是18%的铬和8%的镍,适用于各种工业领域,尤其是食品、制药和化工行业。

二、硫化氢气体的危害硫化氢气体是一种无色、有毒、具有强烈刺激性气味的气体,能对人体和金属材料产生严重的腐蚀作用。

硫化氢气体会导致金属表面产生氢脆和应力腐蚀开裂,从而影响材料的强度和性能。

三、304不锈钢在硫化氢气体环境下的表现尽管304不锈钢具有良好的耐腐蚀性,但在硫化氢气体环境下,仍然可能出现损伤现象。

硫化氢气体会导致304不锈钢表面产生裂纹,从而降低其使用寿命和性能。

四、封头的作用和分类封头是用于封闭管道或容器端部的零件,具有防止介质泄漏和保护管道的作用。

封头根据形状和用途可分为多种类型,如平盖封头、球形封头和锥形封头等。

五、304不锈钢封头在硫化氢气体环境下的裂纹问题在硫化氢气体环境下,304不锈钢封头可能出现裂纹,这主要是由于硫化氢气体的腐蚀作用和材料内部的应力集中。

裂纹会对封头的安全性能产生严重影响,可能导致介质泄漏和设备损坏。

为防止304不锈钢封头在硫化氢气体环境下产生裂纹,可以采取以下措施:1.选择更高耐腐蚀性的材料,如2205双相不锈钢;2.对封头进行合理的设计和制造,避免应力集中;3.在使用过程中,加强对封头的检查和维护,及时发现并处理裂纹。

一起奥氏体不锈钢封头开裂的分析

51工业技术1 基本情况 在对我市某化工有限公司一台自动加压锅进行检验过程中,经渗透探伤发现该设备下封头处存在多处裂纹,该设备为无锡力马化工机械有限公司生产于2003年3月,期间一直未投入使用,2011年5月移装至我市某化工有限公司投入使用,该设备为304不锈钢材料厚10mm,使用压力0.25MPa,使用温度138℃,介质为8%硝化棉、水蒸汽、水。

经检测发现下椭圆封头过渡段发生多处开裂(见图1),现场用磁铁对该设备进行铁磁性检测,发现该设备下封头处具有极强的铁磁性,筒体和上封头侧无磁性。

奥氏体不锈是一种无磁性的材料,经了解该设备封头冷旋压成型,未经固溶处理。

GB/T25198-2010规定冷成型的奥氏体不锈钢制半球形封头、椭圆封头、碟形封头以及平底封头,成型后可不进行热处理。

一起奥氏体不锈钢封头开裂的分析徐丹辉(新乡市特种设备协会,河南 新乡 453000)摘 要:奥氏体不锈钢在亚稳定状态,进行加工成型过程中会由奥氏体相向马氏体相转变,马氏体相的存在会促使材料电化学和耐腐蚀性的改变,容易产生腐蚀,由于腐蚀进而发展到应力腐蚀开裂。

关键词:奥氏体不锈钢;马氏体;应力腐蚀开裂DOI:10.16640/ki.37-1222/t.2017.18.0432 分析 304不锈钢是一种常温下具有奥氏体组织的不锈钢,其钢中含Cr 约18%、Ni 8%~10%、C 约0.1%时,具有稳定的奥氏体组织。

奥氏体铬镍不锈钢包括著名的18Cr-8Ni 钢和在此基础上增加Cr、Ni 含量并加入Mo、Cu、Si、Nb、Ti 等元素发展起来的高Cr-Ni 系列钢。

奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化,如加入S,Ca,Se,Te 等元素,则具有良好的易切削性。

冷旋压封头成形是利用两模具的挤压作用,在旋压轮和成形辊之间,毛坯产生局部的塑性变形。

该变形以螺旋形方式从中心向边缘“流动”,使钢板产生连续弯曲变形。

进口旋压封头表面裂纹原因分析

故障诊断我公司从德国鲁奇进口了一套余热【璺l收锅炉,囚设备运输超限,故按部件供货,运至现场后组装。

该套设备部件由德国鲁奇分包商马来两亚JUTASAMA公司制造。

设备部件经安全性能检验,发现3台余热锅炉封头凸面及圆角过渡Ⅸ均存在大量的表面裂纹。

鉴于此情况,由生产厂家与我们一同分析缺陷原因并对设备缺陷进行了处理。

1设备情况3台余热锅炉封头均为同型号,同工艺制造,材质为SA387Crl1CL2,属1.5Cr0.5Mo合金系,封头外径书8000,封头各区域壁厚均为25mm,封头所用毛坯由三块钢板拼焊而成,焊接完毕对焊缝进行了局部热处理,旋压成型后按照ASMEIX卷第一册制造标准UCS一79计算封头最大纤维伸长率:最大纤维伸长率(%):詈”等=等・一半,--0.468≤0.5%(其中t表示壁厚,Rf表示封头半径,Ro表示旋压前半径,平板取无穷大),根据标准,封头未做热处理。

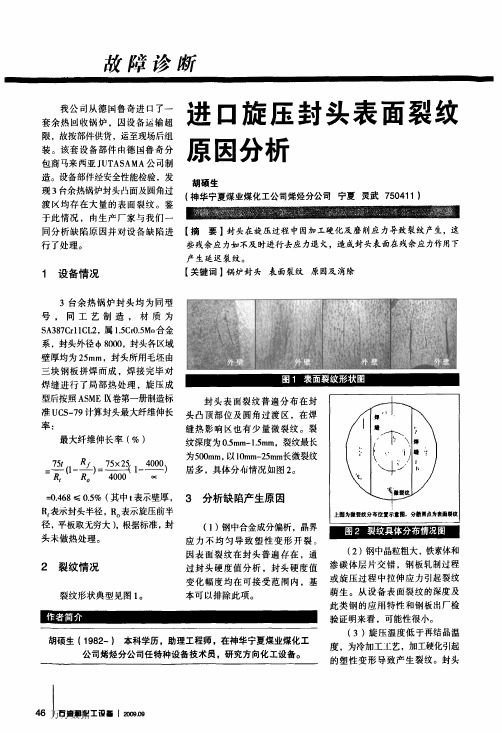

2裂纹情况裂纹形状典型见图1。

进口旋压封头表面裂纹原因分析胡硕生(神华宁夏煤业煤化工公司烯烃分公司宁夏灵武750411)【摘要】封头在旋压过程中因加工硬化及磨削应力导致裂纹产生,这些残余应力如不及时进行去应力退火,造成封头表面在残余应力作用下产生延迟裂纹。

【关键词】锅炉封头表面裂纹原因及消除封头表面裂纹普遍分布在封头凸顶部位及圆角过渡区,在焊缝热影响区也有少量微裂纹。

裂纹深度为0.5mm—1.5mm,裂纹最长为500mm,以lOmm一25ram长微裂纹居多,具体分布情况如图2。

3分析缺陷产生原因(1)钢中合金成分偏析,晶界应力不均匀导致塑性变形开裂。

因表面裂纹在封头普遍存在,通过封头硬度值分析,封头硬度值变化幅度均在可接受范围内,基本可以排除此项。

胡硕生(1982一)本科学历。

助理工程师。

在神华宁夏煤业煤化工公司烯烃分公司任特种设备技术员,研究方向化工设备。

46I石油硼化工设_I∞∞.∞(2)钢中晶粒粗大,铁素体和渗碳体层片交错,钢板轧制过程或旋压过程中拉伸应力引起裂纹萌生。

硝酸氧化炉封头裂纹原因分析及改进

硝酸氧化炉封头裂纹原因分析及改进摘要:硝酸氧化炉封头冷旋后,小“r”部位出现表面裂纹,本文从无损检测、材料、焊接及理化检验等方面,分别进行分析,阐述了裂纹产生的原因,并提出改进措施。

关键词:封头;冷旋;裂纹Cause and Measures for Head Surface Crack of Nitric Acid Oxidizing FurnaceSha Yong Zhang Pengbo(210058 Oschatz Energy & Environment (Nanjing)Co.,Ltd. Jiangshu Nanjing )Abstract:The crack happened to the head surface “r” location after the cold spinning procedure for Nitric Acid Oxidizing Furnace head. Due to that,this paper,based on the NDE ,material ,welding and The physical and chemical inspection ,analyses and elaborates the mechanism of these crack as well as the measures taken to resolve.Keywords:Head,Cold Spinning,Crack前言某制造厂生产的36万吨硝酸装置反应器的封头,型号:DHB5890*22,材质:S32168 (06Cr18Ni11Ti)。

该封头由制造厂进行拼板焊接,焊接方法为双面埋弧自动焊,封头成形由某锻压公司采用冷旋压工艺制作。

封头加工成形前,因旋压工艺需要由锻压厂对拼板焊缝余高进行磨削去除。

在封头加工完成验收时,发现封头拼接焊缝表面有裂纹形貌,随后该公司技术及检验部门立即对两个封头进行全面的检验,从中发现了裂纹产生的原因并采取了适当的处理措施,确保了产品质量。

S30408不锈钢封头母材裂纹原因分析

料的力学性能和耐蚀性等受到显著影响 ,同时也常 4 结束语 常影响加工零件的表面质量和加工工具 的寿命。 ( 2 ) 热处理工艺 的影 响。该 ¥ 3 40 0 8 不锈钢封头 应用 ¥ 3 0 4 0 8 不锈钢制作封头 , 需尽量避免 由材 在 成型后 又经 过 1 0 0 0℃热处 理 , 且 在空 气 中缓慢 冷 料质量、 晶问腐蚀等带来的不 良影响。晶问腐蚀是造 却。就冷却速度而言 , 重要 的不是冷却速率本身 , 而 成开裂 的主要原 因,因此在加热过程特别是在焊接 是封头通过敏化区间所经历的时间,已知奥 氏体不 时 , 应尽量避免敏化温度区( 4 5 0 ~8 5 0 c I = ) , 在敏化温

A f t e r t e s t i n g , t h e mi c r o s t r u c t u r e i s a u s t e n i t e+p u n c t a t e , s t i r p f e r r i t e , g r a i n s i z e o f a b o u t 7 ,a ls o f o u n d ha t t t h e c r a c k

锈钢在 5 5 0 ~ 8 5 0 ℃缓慢冷却时 , 晶界有高铬 的碳化 度区停留时间越短, 发生晶间腐蚀的几率越小 。同时 物 C r 2 3 C 6 析 出, 造成碳化 物邻近部分贫铬 , 引起晶 可采 取 固溶 热 处 理 、稳 定 化处 理等 措 施来 防止 晶间 间腐蚀的倾 向。这种腐蚀使晶粒 间的结合力大大削 腐蚀 。 弱, 严重时可使机械强度完全丧失 , 因此遭受这种腐 蚀的不锈钢 , 经不起轻轻敲击便破碎成细粒。 参考文献 :

( 1 ) 夹杂物的影响。 不 同形态的夹杂物混杂在金 艺 , 考虑在热处理温度下的组织稳定性 。表面必须清

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在保证各润滑点用油的情况下 ,要实现润滑油总管压力的 稳定就必须设 置一个油补偿装置 ,参照控制油系统建议 在润滑

油 总 管 上 增设 一个 蓄能 器 。

选择胶囊式蓄能器 , 确定气囊充氮压力为 0 . 0 9 M P a 。 按照美

封头成形开裂原因及解决方案刘凤大庆石化公司水气厂黑龙江大庆摘要容器制作时封头成形发生的开裂问题对原材料焊接工艺焊接材料封头压制工艺等方面进行分析太原钢厂材料且所含奥氏体组织均匀性较差

封 头成 形 开裂原 因及 解 决 方案

刘 凤

在外协制作封头过程 中, 制作单位质保部通知 , 该批封头采 用压鼓加冷旋压工艺 , 成形困难 , 在压鼓过程 中焊缝 出现严重开 裂问题 , 无法压鼓成形 。经现场 观察 , 发现在 圆片压鼓过程 中焊 缝 出现过度延伸 、 焊缝纵向开裂 , 未开裂焊缝部位有 明显焊缝纵 ( 2 ) 修改 “ 主油泵无运行信号后 , 延时2 S 启动辅助油泵 ” 的

限制总管的压力 , 安装在过滤器之后 的总管上 , 自力式控制阀一 方面会 内漏 , 另一方面它的关 闭需要一定的时间 , 这样就造成润

滑 油 从 此 处 回流 至 油箱 。

低报值时才执行 , 这是为了保证 主油泵在正常运转 时 , 系统油压

产生轻微波动时( 大于低报值 ) 而不致误启动辅助油泵而起 到一

2 . 减少 泄压 点 增 设 总 管 止 回 阀

或 电动机驱动泵至少 4 s 期间 ,系统供 给压 力应保持在停机 开

关设定值之上 ” , 即主泵 跳车后辅泵启动期 间 , 应设置蓄能器使

之保证 4 S 内润滑油 的压力高于停 机值 。考虑到实际管路 与标

准 中存在的差 异 ,取 5 8 为辅油泵的润滑油补压 时间。在 此期 间,润 滑油管路损耗 的介质总量 , 应该 等于系统正 常运行 5 S

规格 E H A 4 0 0 0 x 1 0 ) 。

为找出开裂原 因 , 双方进 行 了探讨 。从成形 工艺分 析 , 封 头单 位确认在 实际制作 过程 中采 用成形 工艺无 问题 ,因为同 期采 用相 同工 艺压制 的其 他单位 同规格产 品成形 良好 ,未 发 生此类 现象。 研究 重点就落在 了焊接工艺 和原 材料 方面 。 焊接 工艺 , 具体分焊材 、 实 际焊接 规范( 包括 线能量 ) 。原材料 , 力学

停辅油泵而加剧辅 助油泵 的损坏 , 但是相 比主机是值得 的, 必要

油箱一般都布置在机组轴心线 ≥5 m的高度上 ,所以对油压的

时可 以储备一台辅 油泵 的泵头 , 以便及时更换 。

( 3 ) 增加 断电自启动条件。辅助油泵 的启动 , 是在油压降至

维持起到一定积极作用 , 不需要改变 。③总管上的调节 阀, 负责

润滑油总管有 可能 引起泄压的地方共 3 处 :①各个润滑点

也就是用油点 , 包括压缩机两侧轴瓦 , 减速机高低速轴瓦和电机

的介质损耗量, 故蓄能器所提供 的介质总量 , 即蓄能器 的排油容 积应为 2 6 L , 最终蓄能器有效容积确定为 5 7 L ( 计算过程 略 ) 。

( 大庆 石 化公 司 水 气厂 黑龙江大庆 )

摘要 关键词

容器制作时封 头成形发生的开裂问题, 对原材料 、 焊接工艺、 焊接材料、 封头压制工艺等方面进行分析, 寻找 问题发生原 因 容器制作 封头成形 开裂 钢材

B 向 凹 陷现 象 ( 图1 ) 。

二、 问题 分析

对比钢材佥相组织, 发现所供料母材中夹杂物含量明显 多于太原钢厂材料, 且所含奥氏体组织均匀性较差。

仪 表 联 锁 外 还 应增 设 主油 泵 断 电 , 备 用 泵 立 即 自启 动 的条 件 , 与

供油 , 则止 回阀立 即关死 , 使高位油箱的润滑油必去经过轴承回

油管线 , 再返回油箱 , 防止高位油箱 的润滑油走 短路 , 降低 了润

滑 油 总 管 的 油 压下 降速 度 。

3 . 延 长 润滑 油 稳 压 时 间增 设 蓄能 器

联锁条件 。 将延 时 2 S 去除 , 虽 然 会 造 成 由 于信 号 的干 扰 频 繁启

性 能复验 ( 抗拉强度 、 屈服 强度 、 延伸率 、 弯 曲试验 ) 、 材料金 相

试验 。

两侧轴瓦 , 这是正常用油 , 不可避免 ; ②高位油箱的上油孔板 , 是 为了保证机组惰走过程 中对润滑油的需 求 , 不能去掉 ; 另外高位

中 图分 类 号

前 言

T H1 7

文 献标 识 码

一

、

由于生产工艺调整 , 需要增加 5套压力容器 , 材料 ¥ 3 1 6 0 3 ,

设 备直径 4 m, 板厚 8 m m, 因公 司无 封头成形设 备 , 因此 仅提 供原材料和完成原片焊接后 , 委托封头专业制作单位压 制( 封头

油压下降启动备用泵条件共 同存在 、 相互独立。 从两次停机曲线 的比较上明显可以看 出起到 了一定作用 , 提前了 1 S 。 ( 4 ) 双油泵运行 。在现场不具备停车改造的情况下 , 启 双油 泵运行是既简单又行之有效 的方法。因为按照美 国石油学会标 准A P I 6 1 4 ( ( 石油 、 化工和气体工业用润滑 、 轴密封和控 制油系统

国石 油 学 会 标 准 A P I 6 1 4中 1 . 8 . 2的要 求 : “ 在 备 用 泵 加 速 期 间

其附件应满足两台油泵 同时工作时的压力等级 ;回油系统应设

计为能适应两台油泵全流量输出时的工况 ,并且底座 内的回油 管应保证 回油液面不超过管径的一半” 。 所 以润滑油系统是能承 受双油泵运行 的。

定 的预 防 作 用 。

改进方法是在控制 阀后 ,进入各个 润滑点之前的油总管上 安装一个止回阀 , 一旦主油泵停止运转 , 辅助油泵也未及时启动

但若是晃电 、 停电或其他故 障引起主油泵跳闸断定停运时 , 就没有必要非等到油压下降至低报值 , 才允许启动辅助油泵 , 也

就是说只要主泵停 , 辅泵就必须立 即启动运行。因此 , 在保 留原