固定床内煤热解过程中的颗粒特性分析

七种煤气化工艺介绍

七种煤气化工艺介绍煤气化是一种将固体煤转化为气体燃料的工艺,通常通过加热煤,使其在缺氧或氧气含量有限的条件下发生化学反应,生成焦炭、煤油和煤气等产物。

以下是七种常见的煤气化工艺的介绍。

1.固定床煤气化工艺:该工艺中,煤通过加热填充在固定的反应器中,在缺氧条件下进行气化。

在高温下,煤发生热解反应,生成固体残渣和一氧化碳、氢气等气体。

这些气体通常用于制造合成气或其他化学品。

2.流化床煤气化工艺:流化床煤气化工艺中,煤通过气化剂和促进剂的喷射,在气化炉内形成流体化床。

在床内,煤被高速的气流悬浮并在其表面上发生化学反应。

这种工艺适用于不同种类的煤,并能高效地产生合成气。

3.乌煤煤气化工艺:乌煤煤气化工艺是在低温和低压下对乌煤进行气化的一种方法。

乌煤是一种硬煤的变种,其含煤量高且易于破碎。

这种工艺能够产生较高浓度的一氧化碳和氢气,适用于燃料气和合成气的生产。

4. Lurgi煤气化工艺:Lurgi煤气化工艺采用干煤粉在喷射炉内与氧气和蒸汽进行气化。

这种工艺具有高效和灵活的特点,适用于各种煤种和煤粉尺寸。

其产气效率高,并且可以在高温下对产生的煤气进行分离和净化。

5. Koppers-Totzek煤气化工艺:Koppers-Totzek煤气化工艺是一种由德国公司开发的工艺。

该工艺利用煤在高温下与氧气和水蒸气进行反应,生成一氧化碳和氢气等气体。

这种工艺有助于减少硫化物和氨等有害物质的生成,并通过循环冷却来提高能源利用率。

6. Shell煤气化工艺:Shell煤气化工艺是一种高效的二代气化工艺,采用了先进的氧气冷喷射技术。

它将煤分解为焦炭和煤气,并将煤气用于合成气和其他化学品的生产。

该工艺具有高效能和较低的二氧化碳排放量。

7. Entrained Flow煤气化工艺:Entrained Flow煤气化工艺中,煤和氧气以高速混合,并通过特殊设计的喷射式燃烧器进行燃烧和气化。

这种工艺能够在高温下快速气化煤并生成高浓度的合成气。

煤与生物质共热解工艺的研究进展

煤与生物质共热解工艺的研究进展摘要:热解是将固态原料转化为液体燃料、可燃气和焦的重要途径,是实现生物质资源清洁、高效利用的重要技术。

将生物质与煤混合共热解是生物质资源利用的重要方法,两者混合热解不仅有助于降低CO2的排放量,还能有效地解决能源短缺和环境污染带来的问题。

文章综述了煤与生物质共热解技术的研究进展,系统地介绍了共热解过程中煤与生物质的相互作用以及热解温度、混合比例、滞留时间、升温速率、矿物质成分、物料粒径和热解反应器类型等因素对热解过程的影响,并对煤与生物质共热解技术的发展前景进行了展望。

前言工业革命以来,化石资源的过度开发带来了资源短缺、环境污染、温室效应和全球气候变化等一系列问题[1]。

我们必须要加快能源结构体系的调整,加快可再生能源的开发、利用,以及实现资源的分级转化与梯级利用。

生物质是一种重要的可再生资源,具有与化石燃料相似的一些特性,能够部分替代化石能源,维持环境碳平衡,并具有较低的硫含量[2]。

生物质的利用不仅可以充分发挥农林废弃物等资源的价值、降低化石燃料的消耗,还可以降低燃料燃烧过程中污染物的排放量[3]。

与燃烧相比,热解能够实现生物质资源的高效、清洁利用,煤炭与生物质都可以通过热解的方式得到焦炭、热解气和焦油,并进一步合成化工原料,提取化工中间体[4]。

目前,对于煤和生物质单独热解气化方面的研究比较多。

Frau Caterina利用Sotacarrrbo型小规模气化炉对褐煤和木屑分别进行气化实验,当气化原料的进料速率同为24kwh时,获得的两种粗合成气的产率分别为79.67kg/h和23.32kg/h,热值分别为5.14MJ/kg和7.49MJ/kg[5]。

Li利用新型热解反应器对废木屑进行热解试验,在填料速率为300kg/h,热解温度为500℃的工况下产物中焦油、合成气和焦炭的含量(质量分数)分别为52.5%,27%和20.5%[6]。

相比于单独热解.煤与生物质的共热解不仅可以减少CO2,SOx和NOx的排放,减少因厌氧发酵而产生的NH3,H2S、氨基化合物和挥发性有机酸等化学成分的释放.而且可以改善生物质资源自身水分含量高、热值低和密度低等不利于单独热解的问题。

煤热解反应过程及影响因素

煤热解反应过程及影响因素

煤热解是指将煤在高温下进行加热分解的过程,主要产物包括固体焦炭、液体焦油和气体。

煤热解是煤转化为其他形式能源(比如煤气、煤油等)或原料(比如焦炭)的关键步骤。

煤热解反应过程可以分为两个阶段:固相热解和气相热解。

固相热解是指在相对较低的温度下,煤内部的有机物开始分解,产生焦炭和焦油。

这一阶段主要发生在煤的表面和内部孔隙中,煤中的高分子有机物被分解为低分子有机物。

固相热解的温度一般在300-500℃之间,与煤的种类和热解条件有关。

首先是煤的种类。

不同种类的煤具有不同的热解特性,比如煤的挥发分含量、焦炭含量和灰分含量等。

这些因素会影响煤的热解速率和产物分布。

其次是热解温度。

温度是影响煤热解速率和产物分布的重要因素,高温条件下煤的热解速率会增加,产物中液体焦油和气体的比例会增加。

还有热解时间。

热解时间也会对煤的热解过程产生影响,在一定的温度下,热解时间越长,煤的热解程度越深,产物中的液体焦油和气体的比例会增加。

反应压力也会对煤热解产生一定的影响。

一般来说,在高压条件下,焦炭和焦油的产率会增加,而气体的产率会减少。

煤热解是一个复杂的过程,受多种因素的影响。

研究这些因素对煤热解的影响,有助于优化煤热解工艺,提高煤的利用效率,减少对环境的污染。

不同粒径褐煤的热解特性及煤焦结构

煤 炭 转 化

C0AL C0NVERS 1 0N

Vo 1 . 40 N o. 1

J a n . 2 0 1 7

不 同粒径 褐煤 的热 解特 性及煤焦 结构

霍 威 D 钟 思 青

摘 要 以 内蒙褐 煤 为研 究对 象 , 于 固定床 反 应 器上 , 考 察 了粒径 对褐 煤热 解过 程 中的产 气率 以及 各 气体 组分含 量 的影响 , 通过 x R D 以及 物理 吸 附等 手 段研 究 了热解 后 各 煤 焦 的微 观 结 构 特

本 实 验 以 内蒙 褐 煤 为原 料 , 于加 压 固定 床 反 应

1 )博 士 、 工 程师 ; 2 )博 士 、 教授级高级工程师, 中 国石 油 化 工 股 份 有 限公 司 上 海 石 油 化 工 研 究 院 , 2 0 1 2 0 8 上海 收 稿 日期 : 2 0 1 6 - 0 5 — 2 4 ; 修 回 日期 : 2 0 1 6 — 0 7 1 4

关键 词 粒径 , 固定床 , 热解, 煤 焦 结构 , 气化反 应 活性 中图分 类号 T Q5 3 0 . 2

0 引 言

煤 气化 技术 是高 效 、 清洁 的煤炭 利用 技术 之一 ,

器上 研究 粒径 对煤 炭 热 解 特 性 的影 响 , 探 讨 不 同粒

径煤 炭热 解过 程 中 产气 率 以及各 组分 的变 化 规 律 , 考察 了热解后 各煤 焦 的表 面 结 构 、 微 晶 结构 以及 水 蒸气 气化 反应 活性 , 以 了解 粒 径 对 煤炭 热解 特 性 以 及煤 焦结 构 的影 响 , 为 煤炭 热解 工 艺 提 供理 论 参 考

生煤 焦 的结 构特 性 等对后 续 的煤焦 气化 反应 有 十分 密切 的影 响. 因此 , 系统地 研究 煤炭 热解 对准 确 了解 和掌握 煤 炭气化 过 程 有 十分 重要 的意 义 . 煤 炭 粒 径 是影 响热 解 的主要 因素之 一 _ 2 ] . ANTHONY 3 研 究 表明, 当褐煤 粒 径 从 5 3 m增大至 1 0 0 0 m, 粒 径 对挥 发分 产 率 变 化 无 明显 影 响. 而 I B R AHI ME 的 研究 则表 明 , 煤 炭 粒径对 热解 存在 一定 影 响. 崔 丽杰 等[ 5 认 为, 粒径 对 煤 热解 失 重 以 及热 解 产 物产 率 均 存在 明 显影 响 , 随着粒径增大 , 气 体 总 产 率 有 所 增

煤热解特性及热解反应动力学研究

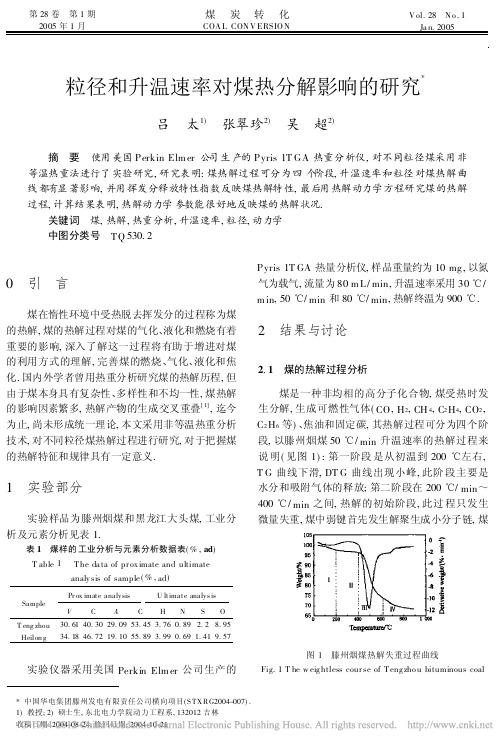

图1 不同粒径滕州烟煤的 T G、 D T G 曲线 ( 升温速率 : 30 ℃ / min)

2

] , 当 n ≠1 时 , 令 Y =

求解动力学参数主要有积分法和微分法 , 它们之 热力发电 ・ 2006 ( 04)

∼ λ

基础研究

ln [

) 1- n 1 - (1 - α ] , 则动力学方程可简化为 Y = a + 2 T ( 1 - n)

结果表明 , 当 n 等于 3 时 , 函数图像的线性关系最好 , 黑 龙江大头煤不同升温速率下的计算结果见表 5 。

2 . 2 动力学参数的计算

( 5) ( 6) ( 7)

对式 ( 8) 积分后两边取对数得 : ) 1- n 1 - (1 - α AR ( 2RT) E ln [ ] = ln [ 1 ] 2 βE E RT T ( 1 - n)

( n ≠1) ( 9)

或 ln [ -

) ln ( 1 - α T

2

] = ln [

βE

AR (

1-

2RT)

E

]-

E RT

式中 : E 为活化能 ; A 为频率因子 ; R 为气体常数 ; n 为 令 X =

T

( n = 1) ( 10)

1 α AR ( 2RT) E , = ln [ 1],b = ,当 n

βE

E

R

= 1 时 , 令 Y = ln [ -

) ln ( 1 - α T

粒径和升温速率对煤热分解影响的研究

第28卷 第1期2005年1月煤炭转化COA L CON V ERSIO NV ol.28 N o.1Ja n.2005 *中国华电集团滕州发电有限责任公司横向项目(S TXRG2004-007).1)教授;2)硕士生,东北电力学院动力工程系,132012吉林收稿日期:2004-08-24;修回日期:2004-10-21粒径和升温速率对煤热分解影响的研究*吕 太1) 张翠珍2) 吴 超2) 摘 要 使用美国Perkin Elm er 公司生产的Pyris 1T GA 热重分析仪,对不同粒径煤采用非等温热重法进行了实验研究,研究表明:煤热解过程可分为四个阶段,升温速率和粒径对煤热解曲线都有显著影响,并用挥发分释放特性指数反映煤热解特性,最后用热解动力学方程研究煤的热解过程,计算结果表明,热解动力学参数能很好地反映煤的热解状况.关键词 煤,热解,热重分析,升温速率,粒径,动力学中图分类号 TQ 530.20 引 言煤在惰性环境中受热脱去挥发分的过程称为煤的热解,煤的热解过程对煤的气化、液化和燃烧有着重要的影响,深入了解这一过程将有助于增进对煤的利用方式的理解,完善煤的燃烧、气化、液化和焦化.国内外学者曾用热重分析研究煤的热解历程,但由于煤本身具有复杂性、多样性和不均一性,煤热解的影响因素繁多,热解产物的生成交叉重叠[1],迄今为止,尚未形成统一理论,本文采用非等温热重分析技术,对不同粒径煤热解过程进行研究,对于把握煤的热解特征和规律具有一定意义.1 实验部分实验样品为滕州烟煤和黑龙江大头煤,工业分析及元素分析见表1.表1 煤样的工业分析与元素分析数据表(%,ad )T able 1 T he da ta of pr ox imate and ultimateanaly sis of sample (%,ad )Sample Pr ox imate analysis U ltimate analys is VCACHNSOT eng zhou 30.6140.3029.0953.453.760.89 2.28.95Heilon g34.1846.7219.1055.893.990.691.419.57实验仪器采用美国Perkin Elm er 公司生产的Pyris 1T GA 热量分析仪,样品重量约为10mg ,以氮气为载气,流量为80m L/min,升温速率采用30℃/m in ,50℃/min 和80℃/min ,热解终温为900℃.2 结果与讨论2.1 煤的热解过程分析煤是一种非均相的高分子化合物,煤受热时发生分解,生成可燃性气体(CO ,H 2,CH 4,C 2H 4,CO 2,C 2H 6等)、焦油和固定碳,其热解过程可分为四个阶段,以滕州烟煤50℃/min 升温速率的热解过程来说明(见图1):第一阶段是从初温到200℃左右,T G 曲线下滑,DT G 曲线出现小峰,此阶段主要是水分和吸附气体的释放;第二阶段在200℃/min ~400℃/min 之间,热解的初始阶段,此过程只发生微量失重,煤中弱键首先发生解聚生成小分子链,煤图1 滕州烟煤热解失重过程曲线Fig.1T he w eig htless cour se of T eng zho u bituminous coal官能团发生分解,析出以CO 2为主的气体物质;第三阶段在400℃至大约620℃之间,此过程TG 曲线急速下滑,DT G 曲线约500℃出现峰值,可燃气体大量析出,此后由于烃类气体释放完毕,DTG 曲线缓慢下降,此阶段中煤发生解聚和分解释放出大量的可燃气体后,变成半焦;第四阶段是620℃以后,DT G 曲线出现平缓区,此过程主要是半焦缩聚成焦炭,释放出H 2和CO 为主的气体.2.2 升温速率对热解过程的影响滕州烟煤不同升温速率下的T G 和DT G 曲线见图2,可以看出升温速率对热重曲线有较大影响,随升温速率增加,挥发分初释温度提高,达到一定的热解失重量的温度也随之提高,热解失重速率峰值提高,且峰值温度向高温区移动,黑龙江大头煤也有同样规律(见表2),挥发分释放特性指数R 综合反映了挥发释放的强烈程度[2],R =(d W /d t )max /(T max õ$T 1/2õT S ),其中(d W /d t )max 为挥发分最大释放速度;T max 为最大释放速度对应的温度;$T 1/2为(d W /d t )/(d W /d t )max 对应的温度区间;T S 为挥发分初释温度.从表2可知,同一升温速率下,滕州烟煤热解特性要好于黑龙江大头煤;同一种煤,升温速率越高,R 值越大,热解特性愈好,对煤着火越有利.表2 不同升温速率时的挥发分释放特性指数等参数T able 2 T he releasing char acteristics indexin differ ent hea ting r ateSample Heating rate/(℃・min -1)T S /℃(d W /d t )max /(mg ・m in -1)Tmax$T 1/2R ・108Tengzh ou 303930.711476.8442.00.86coal 50410 1.164490.7450.0 1.2980418 1.872507.3459.9 1.92Heilongjiang303830.379470.1428.70.49coal503970.742482.6445.00.87804081.253488.3447.31.41图2 滕州烟煤不同升温速率下的T G 和D T G 随温度变化曲线F ig.2 T eng zho u co al TG and DT G cur ve in differ ent heating rate ag ainst temper ature■——30℃/min ;▲——50℃/min;□——80℃/min2.3 煤粉粒度对热解过程的影响图3显示的是滕州烟煤不同粒径的TG 和DT G 曲线,图4是黑龙江大头煤不同粒径的T G 和DT G 曲线,可以看出,两种煤颗粒粒径1mm ~1.5mm 粒径的失重率亦小于小颗粒煤,这是由于大颗粒煤需要较长的加热时间,即煤样颗粒内部热量传递影响其热解过程[3],同时,大颗粒煤的热解产物溢出阻力较大,煤一次反应的产物发生二次反应增加,析炭沉积会增加,从而造成热解产物析出量的少于小颗粒煤.[4]但当煤粉粒径小于0.25mm 时,随颗粒粒径的减小,热解最终失重量略有增加,这是因为煤是一种非均相物质,不同的煤岩组分具有不同的可磨性,磨煤过程中,以离散形式存在于煤有机体外的矿物质颗粒向小颗粒煤中富集[5],同时,随粒径减小,有机物中镜质组含量有所降低,而惰性组含量增高,而镜质组热解特性好于惰性组,最终使得粒径小于0.25mm 的小颗粒煤随粒径减小,挥发分产率有所降低.3 热解反应动力学分析对于煤热分解,可用固体热分解反应速度方程来表示:d A d T =A B exp(-E RT)f (A )(1)18 煤 炭 转 化 2005年图3 滕州烟煤不同粒径的T G 和DT G 曲线(升温速率:30℃/min)Fig.3 T eng zhou coal T G and DT G curv e in different diameter ag ainst temperat ur e(Heating ra te:30℃/min)■——1mm ~1.5mm;□——0.03mm ~0.06m m;▲——0.1mm ~0.15mm ;△——0.2m m ~0.25mm图4 黑龙江大头煤不同粒径的T G 和DT G 曲线(升温速率:30℃/min)Fig.4 Heilong jia ng coal T G and DT G curv e in different diamet er ag ainst tempera tur e(Heating ra te:30℃/min)■——1mm ~1.5mm;□——0.03mm ~0.06m m;▲——0.1mm ~0.15mm ;△——0.2m m ~0.25m m式中:A 为固体热分解的份额,可由TG 曲线求得:A =w 0-w w 0-w ∞,w 0和w ∞分别为试样的初始重量与最终重量,w 为t 时刻的未反应的试样重量.由Fr eeman-Car rol 假设[6]: f (A )=(1-A )n (n 为反应级数)则: d A d T =A B ex p(-E RT )(1-A )n(2)式中:T ——温度;A ——频率因子;B ——升温速率;E ——活化能;R ——气体常数.对式(2)积分并得取对数得: ln1-(1-A )1-nT 2(1-n )=ln A R B E (1-2R T E )-E RT (n ≠1)(3)或ER T (n =1)(4)对大多数E 值,在反应通常发生的温度范围内,表达式ln A R B E (1-2R T E )通常为常数,令X =1T ,A =ln A RB E (1-2RT E ),b =-ER ;当n =1时,令Y =ln -ln(1-A )T 2;当n ≠1时,令Y =ln 1-(1-A )1-n T 2(1-n ),则动力学方程可简化为Y =A +bX ,对于正确的n 值,上式应为一直线,由直线斜率和截距便可求得E 和A .由第20页表3可以看出,随升温速率的提高,热解温度区升高,且低温段活化能逐渐降低,高温段活化能逐渐升高,总活化能基本不变,计算的热解动力学参数能很好地反映随升温速率的提高,出现“热19第1期 吕 太等 粒径和升温速率对煤热分解影响的研究 滞后”现象的热解过程.表4中,大颗粒粒径1mm~1.5mm的活化能、频率因子与小颗粒粒径的活化表3 不同升温速率下滕州烟煤热解动力学参数T able3 T eng zho u co al py ro ly sis dy namics par ameterin different heating ra teHeating rate/ (℃・m in-1)Tem perat urearea/℃E/(kJ・m ol-1)A/s-1Relatedcoefficient30430~521147.01 1.55×1010-0.99794531~62278.69 3.03×105-0.99920 50434~536144.98 1.3×1010-0.99614536~61182.338.93×105-0.99891 80444~548144.25 1.79×1010-0.99429548~64889.40 3.92×106-0.99932能、频率因子不同,这是由于颗粒粒径不同,其煤岩组分、分子结构不同,使得热解反应历程不同.4 结 论1)随升温速率的增大,热解的初始温度、失重峰温度及热解终止温度向高温区迁移,且DTG峰值增高.表4 不同粒径滕州烟煤热解动力学参数T able4 T engzhou coal pyr olysis dynamics paramet erin differ ent diameterDiamet er/mmT em peraturearea/℃E/(kJ・mo l-1)A/s-1Relat edco efficient0.03~0.06431~518125.88 2.49×108-0.9991518~65662.57 1.52×104-0.99860.1~0.15433~522121.33 2.41×108-0.9982522~66168.74 5.77×104-0.99940.2~0.25439~511123.72 2.01×108-0.9912511~64964.95 1.41×104-0.9996 1~1.5465~539149.13 2.14×1010-0.9988539~67279.77 3.61×105-0.9994 2)大颗粒粒径煤受传热传质影响,热解失重量小于小颗粒煤粉,但对于粒径小于0.25m m的煤粉,煤岩组分富集的影响大于传热传质的影响,随颗粒粒径的减小,热解失重量略有降低.3)热解反应动力学参数的计算结果能真实反映煤的热解情况.参 考 文 献[1] 廖洪强,李 文,孙成功等.煤热解机理研究新进展.煤炭转化,1996,19(3):1-8[2] 徐建国.用热分析法研究煤的热分解特性.中国电力,1999,32(4):58-60[3] 周 静,何品晶,于遵宏.用热失重仪研究煤快速热解.煤炭转化,2004,27(2):30-36[4] 岑可法.高等燃烧学.杭州:浙江大学出版社,2002.255-259[6] Friedm an H L.Kinetics and Gas eous.Prod ucts of Decom position of Polymers.M acronol S ci Part,1997,75(4):76-80STUDY ON THE EFFECT OF COAL DIAMETER AND HEATINGRATE ON THE COAL PYROLYSISL Tai Zhang Cuizhen and Wu Chao(N ortheast China I nstitute of E lectric Pow er Engineer ing,132012J ilin City)ABSTRACT U sing Pyris1T GA produced in Am er ica Per kin Elm er Company,experimental studies on different diameter coal pyroly sis w ere car ried out by non-iso thermal thermog ravimetric analy sis.T he studies show that the pyrolytic pro cess o f co al can be divided into four stages,the heating rate and coal diam eter have important effect on pyroly sis curve,and use the r elease pr operty index to represent the coal pyr olysis property.Study the co al py roly sis pro cess by py roly sis reaction dynamics equation,the calcuation result show that the pyro lysis kinetics param eters can be go od to r eflect the pyroly sis co ndition.KEY WORDS coal,pyr olysis,thermo gravim etric analysis,heating rate,coal diam eter, kinetics20 煤 炭 转 化 2005年。

内构件固定床反应器中不同水分煤的热解特性

文献标志码 :A

文章编号 :0 4 3 8 —1 1 5 7( 2 0 1 5 )0 7 —2 6 5 6 —0 8

Pyr o l ys i s o f c o a l wi t h di f f e r e nt mo i s t ur e c o n t e n t s i n ix f e d・ be d r e a c t o r

值 均 随 水 分 增 加 呈 下 降趋 势 。

关键词 :煤热解 ;内构件 ;煤水分 ;二次反应 ;反应调控

DO I :1 0 . 1 1 9 4 9  ̄ . i s s n . 0 4 3 8 — 1 1 5 7 . 2 0 1 4 1 7 7 2

中图分类号 :T Q 5 3 6 . 1

Ab s t r a c t : T h e e f f e c t s o f c o a l mo i s t u r e o n h e mi n g r a t e a n d p r o d u c t d i s t r i b u t i o n f o r p y r o l y s i s o f C O a l i n a i f x e d - b e d

he a t t r a n s f e r a n d r e g u l a t e t he p y r o l ys i s g a s lo f w di r e c t i o n i n s i d e he t r e a c t o r ,i n c r e a s i n g he t c o a l mo i s t u r e c o n t e n t

9 0 0  ̄ C时, 煤 水分从 0 . 4 1 %( 本文 中无特殊说 明的均为质量分数 )增加 至 1 1 . 6 8 %, 焦 油产率 从 9 . 2 1 %增长到 1 0 . 7 4 %; 当煤水分增加到 1 5 . 9 3 %,焦油 产量 下降到 1 0 . 2 6 %。两反应器气体平均组成 随水分增 加的变化趋 势相似 ,气 体热

煤热解反应过程及影响因素

煤热解反应过程及影响因素煤热解是指在高温下,煤发生气化和裂解反应,产生煤气、液体和固体残渣等化学物质的过程。

热解反应中产生的化学物质,除了对煤本身具有重要的意义之外,还是一类重要的原料,可以用来制备燃料、化工原料和高值化学品等。

1. 热解反应过程煤热解反应中分为五个阶段:加热期、干馏期、煤焦油蒸馏期、煤焦油反应期和残渣炭化期。

第一阶段:加热期加热期是煤在300°C以下的温度区域中快速升温的阶段,此时,煤中空气和水被去除,挥发物含量增大,质量减轻。

第二阶段:干馏期干馏期是煤在300°C~500°C温度区域内发生蒸馏的阶段,此时,煤转化为蒸馏气和干馏残炭两部分,其中,蒸馏气主要是低级烃和气体,有些能够进一步转化为液体,干馏残炭是具有活性的炭。

第三阶段:煤焦油蒸馏期煤焦油蒸馏期是煤在500°C~700°C温度区域内发生煤焦油的蒸馏阶段,此阶段煤焦油的生成速度比干馏残炭的生成速度更快。

第四阶段:煤焦油反应期煤焦油反应期是指煤在700°C~900°C的温度区域内发生的化学反应阶段,此时煤中的芳香族化合物开始分解,生成大量各种碳氢化合物,包括乙烯、苯、甲苯、萘等烃类化合物。

第五阶段:残渣炭化期残渣炭化期是指煤在900°C以上的高温下,固体残渣中的有机物开始炭化,生成焦炭、热裂产物等,炭质组分基本稳定,反应也基本结束。

2. 影响因素煤热解反应受多种因素的影响,主要包括煤种、煤粒度、反应温度、反应气氛、反应时间和反应压力等。

(1)煤种由于不同煤种中化学组分差异很大,因此煤种对煤热解反应影响很大。

比如,烟煤中水分、灰分、硫分较高,而焦煤中挥发分较低,这些因素都会影响煤热解反应的过程和产物分布。

(2)煤粒度煤颗粒大小会影响先进的热传递和质量传递过程,进而影响煤热解反应。

当煤炭颗粒越小时,热传递和质量传递速率就越快,因此煤粉中具有明显的爆炸性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固定床内煤热解过程中的颗粒特性分析

摘要:本文在自建的小型固定床上研究了煤在固定床内热解的颗粒特性,考察了诸多因素(温度、热解时间以及粒径大小)对煤颗粒破碎特性的影响。

关键词:固定床煤的热解颗粒特性

一、引言

长期以来,由于我国煤炭的综合利用技术落后,煤炭的利用率低下,致使烟尘、二氧化硫等污染物大量排放到环境中,导致大气中PM2.5等悬浮颗粒物浓度逐年上升。

所以,合理、高效、节约地开发和利用煤炭资源成为我国发展清洁能源的重要出路。

煤炭无论是进行燃烧,还是气化、液化、干馏,煤的热解都是这些过程的初始和伴随反应,因此热解是煤热加工过程的最基础过程。

热解是大多数煤转化过程首要及重要的步骤,它主要受温度,压力,升温速度,煤颗粒尺寸,煤级和反应环境影响。

二、煤热解研究对煤炭利用的意义

煤的热加工是当前煤炭加工中最重要的工艺,热解是许多煤转化过程的前驱步骤,对后面的转化步骤有重要影响。

煤的热解与煤的热加工技术关系极为密切,取得的研究成果对煤的热加工转化过程有直接的指导作用。

另外,煤的热解还是气化、液化等转化过程的重要步骤。

为石油化工、电力等领域新技术的产生、研究和发展,提供理论依据。

随着人们对煤热解应用技术研究的深入和燃烧技术的发展,为煤的高效、经济、清洁利用提供了新的途径。

三、本文研究的内容

本文研究的主要任务是设计和搭建小型固定床实验台以及研究固定床内煤热解过程中的颗粒特性。

其具体研究内容如下:

1.设计并搭建用于研究固定床内煤热解过程中的颗粒特性分析的装置;

2.调试和改进、完善试验台,并在试验台上进行各组煤的热解实验,重点考察不同的床温,燃料的粒径,初始粒径对热解破碎的影响;

3.针对所选煤种进行煤的结构和热解反应规律的研究,掌握煤热解气化过程中的热解破碎机理;

4.熟悉固定床气化炉的工作特性;

5.根据实验数据得出破碎的规律,为实际煤气化炉的优化提供依据。

四、固定床反应器简述

固定床反应器又称填充床反应器,定义为:凡是流体通过固定不动的固体颗粒构成的床层进行反应的装置都称作固定床反应器。

又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。

床层静止不动,流体通过床层进行反应。

它与流化床反应器及移动床反应器的区别在于固体颗粒处于静止状态。

五、煤热解破碎实验

用筛分法对霍林河褐煤进行分选,得到不同粒径的煤颗粒。

在搭建的小型固定床上进行热解破碎试验。

通过对几组煤在热解过程中破碎特性的研究,考查了煤颗粒粒径、炉床温度、停留时间对破碎的影响。

实验装置为一小型固定床试验台,该试验台配备的载气为氮气,在床层内安装K型铠装热电偶,用于监测炉内温度,恒温加热仪为××型恒温仪,样品粒径分布特性通过不同规格的筛子进行筛分得到。

1.煤颗粒破碎特性的实验步骤

试验分三组进行,测试煤颗粒在不同升温速率和不同颗粒尺寸下的热破碎情况。

粒径为0.5mm~1mm,1mm~2mm和2mm~3mm的煤颗粒;热天平的升温速率分别为50K/min,100K/min和150 K/min。

在实验过程中采用0.28mm到0.4mm石英砂砂作床料,加入定量的煤颗粒。

通过石英玻璃管的外套电加器保证实验过程中的温度,燃烧气体成分通过出口管通出。

热解过程中的煤颗粒以及热解完全的煤颗粒通过冷却后测定其粒度分布。

热解后的破碎颗粒留在石英板上,最后对破碎的煤颗粒进行筛分称重。

开始时先通入氮气,以置换出反应器中的空气也用来保护炉内的惰性反应气氛,同时及时将煤热解产生的挥发性产物带离样品,从而减少由于二次反应对试样瞬时重量带来的影响。

当达到预定的实验温度时,将一定粒度的实验煤样从反应管顶部一次加人到固定床中,并迅速拧紧顶盖法兰,此时实验煤样将以固定床状态经历氮气气氛下的热解、气化及燃烧等反应,获得不同气氛下多因素对煤热解颗粒特性变化的影响。

2.煤热解的不同影响因素

在实验过程中,对各种不同的煤在实验台架上进行了实验,观察其在热解后的单位长度范围内的质量变化分布。

2.1炉床温度床温分别450℃,520℃,600℃下的热解

2.2停留时间分别在床内停留10min,20min后取出煤样观察

2.3煤颗粒粒径3种不同的煤颗粒径(分别为:0.5~1mm、2~3mm 与3~4mm)在实验台上进行了实验

3.实验数据图

由于用和龙烟煤做实验时结渣造成固定床管严重堵塞,所以其筛分特性无法得到,以下图形均是霍林河煤的筛分特性图。

煤质分析见表5-1

共分7组工况,以进行对比:

3.1粒径为3~4mm 炉内停留时间为20min 终温600℃

3.2 1~2mm 20min 520℃

3.3 1~2mm 10min 520℃

3.4 0.5~1mm 20min 520℃

3.5 1~2mm 20min 600℃

3.6 3~4mm 20min 520℃

3.7 1~2mm 20min 450℃

在筛分破碎后煤粉时,有一定量的煤粉无法筛分出来,但是事先对这个结果做了最大限度的降低,从各处文献资料来看,煤粉破碎量最少的粒径分布在0.3~0.5mm范围内,而这个粒径也是在做试验筛分沙子的时候最少的,取得足够的石英砂是必要的。

由于石英沙不会热分解,因此在处理结果时只要把沙子的粒径分布处理掉,即可得破碎后煤的粒径分布。

试验过程中加样品时开盖温度620oC闭盖时温度604oC,加热过程中温度最高升到623oC最低降到585oC,加热时间20分钟。

试验过程中加样品时开盖温度524oC闭盖时温度498oC,加热过程中温度最高升到530oC最低降到480oC,加热时间20分钟。

试验过程中加样品时开盖温度540oC闭盖时温度518oC,加热过程中温度最高升到532oC最低降到483oC,加热时间10分钟。

试验过程中加样品时开盖温度538oC闭盖时温度521oC,加热过程中温度最

高升到529oC最低降到476oC,加热时间20分钟。

试验过程中加样品时开盖温度598oC闭盖时温度580oC,加热过程中温度最高升到626oC最低降到592oC,加热时间20分钟。

试验过程中加样品时开盖温度541oC闭盖时温度525oC,加热过程中温度最高升到532oC最低降到488oC,加热时间20分钟。

试验过程中加样品时开盖温度460℃,闭盖时温度448℃,加热过程中温度最高升到472℃最低降到434℃,加热时间20分钟。

控温过程中之所以会出现最高最低温度是因为恒温破碎需要先将温度升到预定值,再开盖加入试验样品,开盖后床内温度必定有所改变,而闭盖后的温度波动是由于温控表不太灵敏所致。

试验表明开盖温度最好高于预定温度20oC左右放入样品煤粉,才不至于闭盖温度太低与预定加热温度,而再调温的过程中加热或是停止加热时,都要预留一定的缓冲温度段。

六、实验结果

同加热时间同加热温度不同粒径比较

根据实验结果可知,520℃下,加热20分钟,0.5~1mm,1~2mm 和3~4mm的煤颗粒破碎特性随粒径的减小,破碎程度越高,越容易破碎,且破碎后的粒径主要分布在0.28mm以下。

同粒径同加热温度不同加热时间比较

加热温度相同的1~2mm粒径的煤,加热时间越长破碎程度越明显,且破碎后的粒径主要分布在0.28mm以下。

同粒径同加热时间不同加热温度比较

加热时间相同的1~2mm的煤粉加热温度越高破碎现象越显著,且破碎后的粒径主要分布在0.28mm以下。

并且所有破碎图有一个共同的特点是粒径集中分布在所取煤样粒径的下一个粒径段和0.28mm以下这个粒径段。

七、结语

本文以煤热解的颗粒特性为研究对象,自行设计并搭建了小型固定床试验台,并应用它研究了霍林河褐煤的热解破碎特性。

通过试验台的设计、搭建、调试、改进和破碎试验得出以下结论:

1.热应力在大颗粒炭粒表面处具有最大的压应力,在炭球中心具有最大的拉

应力,拉应力是造成炭粒破碎的主要原因。

大颗粒炭粒内部的气孔、裂隙很可能成为破碎中心,虽然这些破碎中心可能不位于球心,但由于它很容易产生应力集中,即使当球心处的热应力还远未达到炭粒的极限抗张强度时,该处的应力值已超过炭粒的极限抗张强度,而使炭粒发生破碎;

2.根据实验结果可知,在加热时间和加热温度相同的情况下,煤颗粒破碎特性随粒径的减小,破碎程度越高,越容易破碎。

在加热温度和煤颗粒的粒径相同的情况下,加热时间越长破碎程度越明显。

在加热时间和煤颗粒的粒径相同的情况下,加热温度越高破碎现象越显著。

而且所有破碎图有一个共同的特点就是破碎后的煤颗粒径分布都是呈两头多的葫芦状,即粒径集中分布在所取煤样粒径的下一个粒径段和0.28mm以下这个粒径段。

由于国内外对煤热解的研究还没有达到非常成熟的地步,一些理论和试验的提出主要是顺从对煤燃烧研究的思路,因此在某些方面存在着一定的弊端。

本文从部分颗粒特性和热解试验方面对煤热解的颗粒特性进行研究,只得到了一部分结论。

由于时间和技术上的限制,本文的工作只能到此为止。

对于煤热解的研究尚有许多具有意义同时也富有挑战性的工作。

参考文献

[1]于涌年.煤炭利用回顾与未来有效技术.煤化工,1994,6(3):74~77.

[2]旷戈,张济宇,林诚等.粉煤热解气化过程颗粒大小变化的影响因素,燃烧科学与技术,2003,12(4):289~294.

[3]吴正舜,刘欣,吴创之等.煤在燃烧过程中的破碎.电站系统工程,2003,,19 (2):4~6.。