6063铝合金热变形行为的研究

《2024年度6061铝合金热变形及时效行为研究》范文

《6061铝合金热变形及时效行为研究》篇一一、引言6061铝合金因其优良的机械性能、耐腐蚀性以及良好的加工性能,被广泛应用于航空、汽车、电子等领域。

然而,其热变形及时效行为的研究对于优化其性能、提高其应用范围具有重要意义。

本文旨在研究6061铝合金在热变形过程中的行为及其时效行为,以期为该合金的进一步应用提供理论支持。

二、材料与方法1. 材料实验材料选用6061铝合金,其化学成分和物理性能均符合国家标准。

2. 方法(1)热变形实验通过热模拟试验机,对6061铝合金进行热变形实验。

设定不同的变形温度、变形速率和形变量,观察并记录合金的变形行为。

(2)时效处理将热变形后的合金样品进行时效处理,分别在不同温度和时间下进行时效处理,观察并记录合金的时效行为。

(3)微观结构分析采用金相显微镜、扫描电子显微镜等手段,对合金的微观结构进行观察和分析。

三、结果与讨论1. 热变形行为(1)变形温度对6061铝合金的影响随着变形温度的升高,6061铝合金的变形能力逐渐增强。

在较高温度下,合金的晶界更加清晰,晶粒更加均匀,说明高温下合金的塑性变形能力更强。

(2)变形速率对6061铝合金的影响随着变形速率的增加,6061铝合金的变形抗力增大,但变形速度也相应提高。

在一定的变形速率范围内,合金的变形行为较为稳定。

当变形速率过大时,合金的变形行为将出现不稳定现象。

(3)形变量对6061铝合金的影响形变量对6061铝合金的力学性能和微观结构具有显著影响。

随着形变量的增加,合金的力学性能得到提高,但同时也会导致微观结构的改变。

因此,在热变形过程中需要合理控制形变量。

2. 时效行为(1)时效温度对6061铝合金的影响时效温度对6061铝合金的性能具有重要影响。

随着时效温度的提高,合金的硬度逐渐增加,但过高的时效温度会导致合金的晶粒长大,降低其性能。

因此,需要选择合适的时效温度。

(2)时效时间对6061铝合金的影响时效时间对6061铝合金的性能也有显著影响。

稀土6063铝合金热变形性能研究

将称好 的 66 0 3铝合 金 和 铝稀 土 中间合 金 、 铝锶 中间 合 金放人坩 埚 内 , 开启 工 频真 空 熔炼 炉 电 源 , 温至 升 10 左右 , 温 2 i , 5 保 0 r n 除去 原 料 上 附着 的水 气及 a 油污 , 继续升 温至 4 0℃左右 , 温 2 i, 5 保 0 m n 使原 料温

关 键词 : 土 6 6 稀 0 3铝合金 ; 高温拉 伸 试验 ; 高温压 缩试验

中图分 类号 :G 0 T 36

文献 标识 码 : A

文章 编 号 :0 8 19 ( 0 1 0 —0 30 10 .6 0 2 1 ) 20 2 —4

Ho o ka iiy o t W r b lt f RE— o t i ng 6 6 um i um l y c n a ni 0 3 Al n Alo

度均匀 , 升温至 6 0~ 2 , 再 8 70 待铝 合金 及 中问合金 熔 化后 , 保温 2 n 浇人金 属型模具 , 0mi, 冷却 后取 出。

1 试 验 设 备 、 料 及 过 程 材

1 3 试 验 过 程 .

用 S t f u S24 a o o s . S型 电子天平 分别称量 材料 , ri B 2

向66 0 3铝 合金 中添 加 适 量 的稀 土 可 以改 善 其 加工 性 , 提高再 结 晶 温度 , 免 组 织 粗化 , 高挤 压 避 提 加工 性能 。本 文初 步研 究 了稀 土 6 6 0 3铝 合 金 ¨叫 的 高温压 缩和 高温 拉伸 性 能 , 以期为 稀土 6 6 0 3铝 合金 的热 加工 性能 提供 参考 。

; \信

~

仝

仝 0

试 验研 究 ~

热处理加热温度对6063-T6铝型材弯曲性能的影响

轻

合

金

加

工

技

术

!#

热处理加热温度对 &"&*+,& 铝型材弯曲性能的影响

李凤云, 汪德敏, 刘楠山番, 孟 逵, 沙 杰, 孙光华

(河南工业大学, 河南 郑州 )#"""%)

摘要: 通过改变热处理加热温度, 研究了经 ,& 处理后的 &"&* 铝型材硬度、 抗拉强度和伸长率的改变规律, 发现 &"&*+ 出现了波浪式的变化。经过金相组织分析发现, 这主要是由于合 ,& 铝型材的上述性能随着热处理加热温度的提高, 金中的主要强化相 -.! /0 和杂质相 12/034 的大小、 数量随着加热温度的变化而发生不同变化而引起的, 以及合金晶 粒随加热温度的升高而长大等因素综合作用的结果。找出了合金具有良好弯曲性能的加热温度, 解决了 &"&*+,& 弯 曲时易产生裂纹的问题, 满足了弯曲加工的需要。 关键词: 型材; 热处理; 加热温度; 力学性能; 金相组织; 弯曲性能 &"&* 铝合金; 中图分类号: ,5’*( 6 7 文献标识码: 3 文章编号: (!""#) ’""% $ %!*# ’! $ ""!# $ ")

!"# $%&’(#%)# *& +#,-.%/ !#01#2,-(2# *& +#,- !2#,-0#%*% 3#%4.%/ 52*1#2-.#6 *& &"&*+!& 7’(0.%.(0 7’’*8 52*&.’#

《2024年6061铝合金热变形及时效行为研究》范文

《6061铝合金热变形及时效行为研究》篇一一、引言6061铝合金作为一种常见的轻质合金材料,因其良好的可塑性、可加工性以及优良的耐腐蚀性,被广泛应用于航空、汽车、电子等领域。

然而,其性能的发挥往往受到热变形及时效行为的影响。

因此,对6061铝合金热变形及时效行为的研究具有重要意义。

本文将对6061铝合金在热变形及时效过程中的行为、影响因素和机制进行研究分析。

二、材料与实验方法本部分主要介绍实验所需的6061铝合金材料、实验设备及实验方法。

首先,选择合适的6061铝合金材料,并对其成分进行检测。

其次,采用热模拟机进行热变形实验,通过控制温度、速度等参数,观察其热变形行为。

最后,对热处理后的样品进行时效处理,观察并分析其性能变化。

三、热变形行为研究本部分将重点研究6061铝合金在热变形过程中的行为及影响因素。

首先,通过对热变形过程中材料的显微组织观察,了解其晶体结构、晶粒尺寸及取向的变化。

其次,分析温度、速度等参数对热变形行为的影响,探讨其影响机制。

此外,还将研究合金元素对热变形行为的影响,以及合金元素与晶体结构、晶粒尺寸之间的相互作用关系。

四、时效行为研究本部分将研究6061铝合金在时效过程中的性能变化及影响因素。

首先,对时效处理后的样品进行力学性能测试,如硬度、拉伸强度等,了解其性能变化情况。

其次,通过显微组织观察,分析时效过程中材料的显微组织变化,如晶界清晰度、第二相颗粒的分布及尺寸等。

最后,研究时效参数(如温度、时间等)对性能变化的影响及影响机制。

五、结果与讨论本部分将详细分析实验结果,探讨6061铝合金的热变形及时效行为及其影响因素。

首先,根据实验数据绘制热变形曲线、显微组织变化图等图表,直观地展示实验结果。

其次,结合理论分析,探讨热变形过程中晶体结构、晶粒尺寸及取向的变化机制;分析时效过程中力学性能及显微组织变化的原因及影响因素。

最后,总结出影响6061铝合金性能的关键因素及优化措施。

六、结论本部分将总结全文的研究成果及主要结论。

《6061铝合金热变形及时效行为研究》范文

《6061铝合金热变形及时效行为研究》篇一一、引言随着现代工业的快速发展,铝合金因其优良的物理性能和机械性能,在航空航天、汽车制造、建筑等领域得到了广泛应用。

其中,6061铝合金以其高强度、良好的耐腐蚀性以及优良的加工性能,成为了众多领域中不可或缺的材料。

本文旨在研究6061铝合金的热变形行为及其时效行为,为优化其加工工艺和提高材料性能提供理论依据。

二、实验材料与方法1. 实验材料本实验采用6061铝合金作为研究对象,该合金由铝、镁、硅等元素组成。

2. 热变形行为研究方法采用热模拟试验机对6061铝合金进行热压缩试验,研究其在不同温度、不同应变速率下的流变行为。

通过观察其显微组织变化,分析热变形过程中的微观机制。

3. 时效行为研究方法通过人工时效处理,研究6061铝合金在不同时效温度和时效时间下的力学性能变化。

采用金相显微镜、扫描电镜等手段观察其显微组织的变化。

三、热变形行为分析1. 热压缩试验结果在热压缩试验中,我们发现6061铝合金的流变行为受到温度和应变速率的影响。

在较低的温度和较高的应变速率下,合金的流变应力较大;而在较高的温度和较低的应变速率下,流变应力较小。

这说明在热变形过程中,合金的流动性能受到温度和应变速率的共同影响。

2. 显微组织变化通过观察热变形后的显微组织,我们发现6061铝合金在热变形过程中发生了动态再结晶。

随着温度的升高和应变速率的降低,动态再结晶程度增加,合金的显微组织得到优化。

四、时效行为分析1. 力学性能变化通过人工时效处理,我们发现6061铝合金的力学性能得到了显著提高。

随着时效温度的升高和时效时间的延长,合金的强度和硬度逐渐增加,而塑性则有所降低。

这说明在时效过程中,合金内部发生了析出强化等过程。

2. 显微组织变化通过金相显微镜和扫描电镜观察,我们发现时效过程中合金的显微组织发生了明显变化。

析出相的形状、大小和分布对合金的性能有着重要影响。

随着时效时间的延长,析出相逐渐增多,合金的显微组织得到进一步优化。

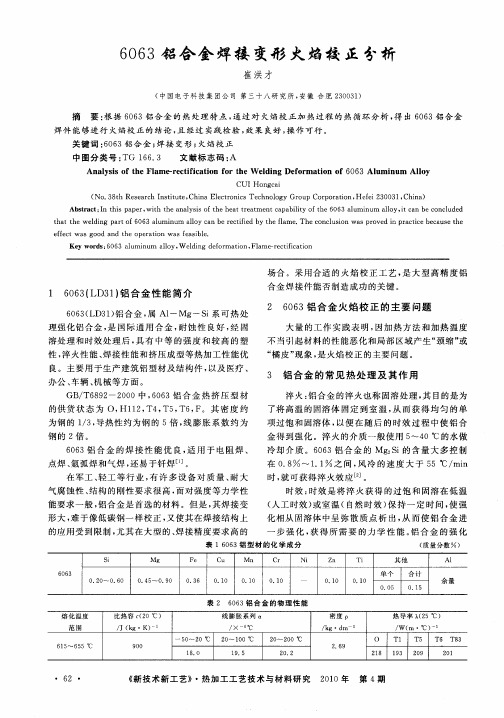

6063铝合金焊接变形火焰校正分析

溶 处理 和时效 处理 后 , 有 中等 的 强度 和 较 高 的 塑 具 性, 淬火 性能 、 焊接性 能 和挤压 成 型等热 加工性 能优 良。主要 用 于生产建 筑 铝型材 及结 构件 , 以及 医疗 、

1 6 6 ( D 1 铝 合 金 性 能简 介 03L 3 )

6 6 ( D 1 铝合 金 , Al 0 3L 3 ) 属 —Mg i 可 热处 —S 系 理 强化 铝合金 , 国际 通用 合 金 , 蚀 性 良好 , 固 是 耐 经

合金 焊接件 能否 制造 成功 的关键 。

2 66 0 3铝 合 金 火 焰 校 正 的 主 要 问题

办公、 车辆 、 械等 方面 。 机 GB T6 9 —2 0 / 8 2 0 0中 , 0 3铝 合 金 热挤 压 型材 66

3 铝 合 金 的 常 见 热 处 理 及 其 作 用

淬火 : 铝合金 的淬 火也 称 固溶 处理 , 目的是 为 其 了将 高温 的 固溶 体 固定 到 室 温 , 而 获得 均 匀 的单 从

Ke r s 6 6 l mi u a l y W ed n e o ma in, a — e tf a in y wo d : 0 3 a u n m l , l i g d f r t o o Flme r c ii t c o

场合 。采用 合 是

能要 求一 般 , 合金 是首选 的材 料 。但 是 , 铝 其焊 接变

冷却 介质 。6 6 0 3铝合 金 的 Mg S 的含 量 大 多 控制 i

6063铝合金 热处理状态

6063铝合金热处理状态摘要:I.6063 铝合金简介- 6063 铝合金的成分- 6063 铝合金的特点II.热处理状态对6063 铝合金的影响- 热处理的基本概念- 热处理对6063 铝合金性能的影响III.6063 铝合金的热处理状态- 热处理状态的分类- 不同热处理状态的6063 铝合金性能对比IV.热处理在6063 铝合金应用中的重要性- 热处理对6063 铝合金应用范围的影响- 热处理在6063 铝合金加工过程中的作用正文:I.6063 铝合金简介6063 铝合金是一种广泛应用于工业领域的铝合金,其成分主要包括铝、镁、硅、铁、铜、锰、锌和钛等。

其中,铝是其主要成分,占到了约90% 以上。

6063 铝合金具有轻质、高强度、良好的耐腐蚀性、可塑性高等特点,被广泛应用于汽车、建筑、电子、航空航天等领域。

II.热处理状态对6063 铝合金的影响热处理是一种通过加热和冷却来改变材料组织结构和性能的工艺。

对于6063 铝合金来说,热处理可以改变其晶粒大小、相组成和析出相形态,从而影响其性能。

一般来说,热处理可以提高6063 铝合金的强度、硬度和耐腐蚀性,同时降低其塑性和韧性。

III.6063 铝合金的热处理状态6063 铝合金的热处理状态主要包括自然时效、人工时效和过时效。

自然时效是指将6063 铝合金在室温下放置一段时间,使其逐渐达到平衡状态。

人工时效是指将6063 铝合金在一定温度下加热一段时间,使其快速达到平衡状态。

过时效是指将6063 铝合金在高温下加热一段时间,使其超过平衡状态。

不同热处理状态的6063 铝合金性能对比,自然时效的强度和硬度较低,但塑性和韧性较好;人工时效的强度和硬度较高,但塑性和韧性较差;过时效的强度和硬度最高,但塑性和韧性最差。

IV.热处理在6063 铝合金应用中的重要性热处理在6063 铝合金应用中具有重要作用。

首先,热处理可以提高6063 铝合金的强度和硬度,从而提高其承载能力和耐磨性。

6063铝合金半固态变形本构模型研究

6063铝合金半固态变形本构模型研究

本构模型是用于描述材料力学行为的数学模型。

在研究6063铝合金

半固态变形本构模型时,考虑到其组织结构的复杂性和多相特性,常用的

模型包括晶粒体模型、粒间模型和连续位错模型等。

晶粒体模型是将合金看作由许多晶粒组成的多晶体材料,通过考虑晶

粒间的位错滑移来描述材料的塑性变形行为。

晶粒体模型中常用的本构方

程有Voce模型、Ludwik模型和Hollomon模型等。

这些模型根据应变硬

化和应力纤维滑移等因素来描述6063铝合金的塑性行为。

粒间模型是针对半固态合金材料中不均匀分布的固相和液相两相结构

的特点而提出的。

这种模型通常通过考虑固相与液相之间的相互影响,分

别建立两相之间的本构关系,再将两相的行为相加来描述整体材料的行为。

连续位错模型是考虑到6063铝合金中位错的运动对变形行为的影响

而提出的。

该模型通过考虑位错运动产生的位错密度和位错分布等因素,

建立描述材料力学行为的方程。

在6063铝合金半固态变形的本构模型研究中,需要进行大量的实验

测试和数值模拟分析。

实验测试可以通过拉伸试验、压缩试验和等温压缩

试验等方式获取材料的力学性能数据。

数值模拟分析可以通过有限元方法

等手段,建立材料的数学模型并对其进行模拟计算。

通过对6063铝合金半固态变形本构模型的研究,可以更好地理解材

料的塑性行为,为合金制造工艺的优化和材料的性能改进提供科学依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变形前热处理制度为固溶 ( !"# $ % & ’ 时效及固 溶的试样, 热变形后 !## $ % ! ’ 时效, 合金硬度居中, 表明此时合金的析出相为平衡相和共格、 半共格相的混 合物, 固 溶 "3# $ % 3 ’ 试 样 变 形 前 硬 度 较 低, 表明 3#3& 铝合金的固溶强化效果较弱。但热变形后时效, 合金硬度较高。因此变形初始阶段流变应力较低, 随固 溶量的增多, 流变应力增加, 最后与固溶 ( )*# $ % )# ’ 时效及固溶试样接近, 甚至超过它们。变形后时效硬 度与变形前固溶的 .;) 号试样相近。综合考虑热变形 过程流变应力和变形后时效硬度, 选取固溶 ( !"# $ % & ’ 的均匀化制度, 既可降低热变形过程流变应力又可 提高变形后合金的时效硬度。 图 ! 为 .;#+ ) , .;#+ ! 号 试 样 真 应 力;真 应 变 曲 线。 由图 ! 可见, 固溶 ( !"# $ % & ’ 时效的试样, 在 42# $ 变形速率为 #+ #) 0 / ) 条件下变形的合金流变应力远远 低于 "## $ 变形速率为 #+ !" 0 / ) 合金的流变应力。由 于低温时析出相的溶解比较缓慢及变形速率较低, 此两 种因素均使流变应力降低, 曲线上出现的台阶, 表明析 出相溶解造成的流变应力增加与 !< 相的减少造成的流 [ 3, 1] 。低 变应力的降低相抵消, 从而流变应力出现稳态 温慢速变形可降低流变应力, 但不利于 78! 9: 相的溶 解, 进而影响合金变形后时效硬度 ( 见表 ! ) 。 图 & 为 =、 >、 8、 ’ 号试样真应力;真应变曲线。由图 流变应力略高于其 & 可见, 由于 = 号试样 78! 9: 相最多, 他试样, 细化方法的变化 ( ?@AB, AC;"D:;)E , ?@AB ( AC; @F , ?@AB ( AC;E ( AC;@F ) 并未造成热变形性能的明显 差异。=;G 号试样真应力;真应变曲线见图 4 。由图 4 、 流变应力最小; = 号次 表 ) 可见, G 号试样 78! 9: 最低, 之, 流变应力次之。 钛含量变化 ( #+ #) ! 6 #+ #" ! ) 并

万方数据

$&Biblioteka 特种铸造及有色合金5 !##1 年第 !1 卷第 ) 期 !"#$ % & ’ 时效的试样流变应力变化比较复杂, 随着 变形的进行, 流变应力从最低逐渐与固溶 ( )*# $ % )# ’ 时效及固溶试样接近, 真应变超过 #+ !" 后, 流变应力 最高。

表 !" # 号试样硬度

试样号 试样变形前 热处理制度 固溶, 水冷, !"# $ % & ’ 空冷 固溶, 水冷, !"# $ % & ’ 空冷 固溶, 水冷, 固溶, 水冷, 4## $ % 3 ’, 空冷 固溶, 水冷, !"# $ % & ’, 空冷 固溶, 水冷, )*# $ % )# ’, 空冷 变形条件 热变形 前硬度 热变形 后硬度

实用研究

特种铸造及有色合金" #**< 年第 #< 卷第 ! 期

!"!# 铝合金热变形行为的研究

左秀荣! " 樊彬彬! " 仲志国! " 吴欣凤# " 李广钦! " 崔海超! " 孙海斌! ( !$ 郑州大学物理工程学院; #$ 东北轻合金有限责任公司)

摘" 要 " 采用 %&’’(&’!)** 热压缩模拟试验机研究了细晶铝锭熔炼的 +*+, 铝合金的高温变形行为, 得出以下结论: 选取 )+* - . + / 固溶 . #)* - 0 , / 时效的均匀化制度, 流变应力较小, 变形后时效硬度较高; )+* - 0 + / 固溶 . #)* - 0 , / 时效处理的试样低温慢速变形可降低流变应力, 但不利于 12# 34 相的溶解, 进而影响变形后时效硬度; 相同均匀化处理的 则变形过程中流变应力大, 细化方法的变化及含钛量的变化 ( 含质量分数为 *5 *! ! 6 *5 *) ! 的 74 ) , 试样, 12# 34 相含量高, 对于热变形行为并未造成明显差异。 关键词" +*+, 铝合金; 细晶铝锭; 热变形行为 中图分类号" 7%!8+5 # . !" " " " 文献标志码" 9" 文章编号" !**! : ##8; ( #**< ) *! : **!; : *,

图 !5 .;#+ ) 号和 .;#+ ! 号试样 真应力;真应变曲线

图 &5 =, >, 8, ’ 号试样真应力;真应变曲线

变形温度为 42# $ , 变形速率为 #+ )# 0

/)

图 45 =;G 试样真应力;真应变曲线

变形温度为: 42# $ , 变形速率为 #+ )# 0 / )

未造成流变应力明显变化。

#" 试验结果及分析

J 号热变形试样热变形前后硬度测试结果见表 # 。 图 ! 为 JO! 6 JO8 号试样真应力O真应变曲线。由表 # 、 图 ! 可见, 变形起始阶段, 固溶 ( 固溶处理制度为 )+* - . + /, 下同). !;* - 0 !* / 时效的试样流变应力最大, )+* - 0 + / 固溶的试样次之。固溶 . #)* - 0 , / 时 效与固溶 . 8** - 0 + / 时效的试样最小。随着变形量 的增加, )+* - 0 + / 固溶与固溶 . !;* - 0 !* / 时效 的试样的流变应力逐渐接近。固溶 . 8** - 0 + / 时效 的试样, 在整个变形范围内流变应力最低。固溶 .

[ ! 6 ,] 钛细化, 可降低生产成本, 提高晶粒细化效果 。通

析。硬度试验采用 UV))* 型数显维氏硬度计测试。

表 $% 各试样细化方法和化学成分

试样号 ? ( J Y ’ Z 2 / 细化方法 %K9L %K9L %K9L %K9L %K9L 9&O)74O!Q %K9L . 9&OK= !Q W ! 34 X’ 12 74 K= : : : : : : 12# 34 *5 P,) ) *5 P+P P *5 P<, + *5 P8+ + *5 <;< ) *5 <P; ) *5 ,<8 *5 !*< * *5 )#< *5 *!8 * *5 ,<< *5 !*< * *5 )8P *5 *#8 ! *5 ,<* *5 !*) * *5 ))! *5 *,; ! *5 ,++ *5 !*# * *5 ),8 *5 *)* * *5 ,+! *5 *;; ) *5 )*, *5 *+< # *5 ,P+ *5 !!8 *5 8;P *5 *!8 +

图 !" J 号热处理试样真应力O真应变曲线

( 变形温度为: )** - , 变形速率为 *$ #) I : ! )

收稿日期: #**+ : !* : #* 基金项目: 河南省科技攻关项目 ( *+#8#)**!# ) 第一作者简介: 左秀荣, 女, !;+< 年出生, 博士, 副教授, 郑州大学物理工程学院材料物理教育部重点实验室, 郑州 ( 8)**)# ) , 电话: *,<! : +<<+<<<+ , =: >?4&: @ABC4DEFG2H IF/D$ JF>

. / #!

"&+ 1

43+ *

"4+ *

. /)

&"+ "

4&+ )

3"+ &*

. /!

&)+ 2

4)+ 3

3)+ 3

. /&

"&+ 1

&*+ 3

34+ "

. /4

11+ 2

41+ 4

3*+ 1

固溶热处理制度为 "3# $ % 3 ’, 水冷温度为 3" 6 2" $ 5 5 注: