杜邦全液相加氢技术

液相加氢技术的应用现状

C-NUM 液相加氢技术的应用对象也是航煤原料,这种原 料本身的性质和状态比常规的柴油等油料更好,加氢效果更 佳,整个精制过程的对循环系统、反应环境的要求比较小。在面 对航煤原料时,C-NUM 技术应用装置取消了循环油系统,有效 降低了循环泵可能带来的安全风险和成本、动力消耗;反应温 度为 245 ℃,压力为 3.5 MPa,氢油比在 12~13 范围内,属于较 为理想的反应过程。但如果面对的是原料性质、状态更差一些 的焦化柴油等柴油种类时,C-NUM 技术装置能否顺利加氢,能 否顺利完成精制反应获得符合标准的产品油,还需要进一步的 实践和验证分析。

目前来看,液相加氢技术始终存在氢气消耗量高、循环加 氢能耗较高、循环泵安全风险较高、催化剂使用寿命较低等问 题。想要改善这些问题需要通过特殊的设备装置,提高氢气与 原料油的混合程度,实现原料油中的氢气饱和状态[3]。想要达 到氢气饱和的理想状态,可能需要超重力、微米气泡等类型的 装置,使原料油中的氢气溶解量远超于实际需求量。如果能够 解决溶氢过程中的氢气饱和问题,就能够真正节约掉循环加氢 的装置和能耗,并且规避掉循环泵可能带来的安全风险和泄露 风险。这是液相加氢技术未来发展的主要方向,突破这一难题 就能够促进液相加氢技术的有效发展,扩大液相加氢技术的应 用范围。目前的液相加氢技术还不能代替气相滴流等技术的应 用,在原料油精制反应中还不能占据更大的主动性[4]。

LI Nong, LI Hai-feng, ZHAO Xin-quan, LI Guo-qi (Sinochem Changhe Technology Co., Ltd., Dongying 257335, China)

Abstract: Liquid phase hydrogenation technology is a process to maintain high hydrogen-oil ratio, which can effectively improve the heat transfer effect between phases, can improve the reaction eff iciency of oil, reduce the power consumption in the application process of diesel oil, kerosene and other feedstock oils, and produce more environmentally friendly clean oil. In the process of liquid phase hydrogenation, the amount of hydrogen dissolved in oil is the key problem, which affects the energy consumption and production eff iciency of the technology. This paper mainly analyzes the application status and application prospect of this technology.

烷基化介绍

FC-2

C

中间酸 ~ 95 WT%

FC-3

C

中间酸 ~ 93-92 WT%

废酸 90 WT%

M

接触反应器

M

接触反应器

M

接触反应器

烯烃和异丁烷

DuPont™

Clean Technologies

中海油16万吨/年烷基化装置

DuPont™

Clean Technologies

配套的废硫酸再生装置

DuPont™

7- 9 比 1

DuPont Environmental Solutions

Confidential

STRATCO®

DUPONT REFINERY SOLUTIONS

异丁烷消耗 (BBL/BBL烯烃)

丙烯

1.27-1.32

丁烯

1.10-1.16

戊烯

0.96-1.14

DuPont Environmental Solutions

STRATCO®

DUPONT REFINERY SOLUTIONS

STRAห้องสมุดไป่ตู้CO®反应部分

FC-1

新鲜酸

酸沉降罐 NC

FC-2

中间酸

酸沉降罐 NC

FC-3

废酸

M

接触反应器

M

接触反应器

DuPont Environmental Solutions

Confidential

STRATCO®

DUPONT REFINERY SOLUTIONS

• 世界范围

DuPont™

Clean Technologies

4

杜邦公司的14个业务部门

• 先锋良种 • 植物保护 • 营养与健康

硝基苯液相催化加氢制苯胺技术进展

硝基苯液相催化加氢制苯胺技术进展苯胺是一种用途十分广泛的有机化工中间体,广泛应用于聚氨酯原料二苯基甲烷二异氰酸酯(MDI)、燃料、医药、橡胶助剂、农药及精细化工中间体的生产。

尤其是作为MDI的生产原料,具有很大的市场潜力。

近年来,随着MDI生产的不断发展,苯胺生产能力不断扩大,生产装置趋向大型化。

目前苯胺生产工艺路线主要有硝基苯铁粉还原法、苯酚氨化法和硝基苯催化加氢法,分别占苯胺总生产能力的5%、10%和85%,其中硝基苯催化加氢法又分为固定床气相催化加氢、流化床气相催化加氢和液相催化加氢法。

目前我国除山东烟台万华聚氨酯集团公司采用固定床工艺、山西天脊集团公司采用液相加氢工艺外,全部采用流化床气相催化加氢法。

虽然气相加氢取得了流化床和固定床的混合床技术、催化剂体外再生等一些科技成果,使加氢装置有了很大的改进;但是当年产量达到10万t 以上时,就遇到了设备体积以及产品质量的巨大挑战。

而国外应运而生的液相法加氢制苯胺技术则成功地解决了这一问题,使苯胺的生产技术有了质的飞跃。

由于液相加氢具有反应温度低、副反应少、催化负荷高、设备生产能力大、总投资低等优点,近年来已引起人们的关注。

本文介绍了硝基苯液相催化加氢技术研究进展,为我国硝基苯催化加氢制苯胺技术提供参考建议。

1 传统硝基苯液相加氢制苯胺工艺为了解决硝基苯气相加氢制苯胺反应温度高等问题,英国ICI、日本三井东亚(Mitsui Toatsu)、美国杜邦(DuPont)公司等相继开发出硝基苯液相催化加氢工艺。

1.1 ICI公司硝基苯液相加氢制苯胺工艺ICI公司在1939年成功开发硝基苯液相加氢制苯胺工艺,采用苯胺作为溶剂,以硅藻土为载体的活性镍为催化剂,载体的粒径为200目,在反应时要及时移走反应中产生的水,防止水浸湿催化剂。

当硝基苯浓度较低时,如当苯胺的摩尔分数大于还原的摩尔分数时,该催化剂具有很好的活性。

一般在100℃、3MPa压力下反应。

采用浆态床反应器或流化床反应器,通过反应压力将反应物混合进行浓缩,从而去除反应热。

蜡油全液相加氢技术的工业应用

加工工艺石 油 炼 制 与 化 工PETROLEUMPROCESSINGANDPETROCHEMICALS2021年4月 第52卷第4期 收稿日期:2020 10 15;修改稿收到日期:2021 01 10。

作者简介:徐秋鹏,大学本科,工程师,从事加氢裂化、液相加氢、渣油加氢装置的生产管理工作。

通讯联系人:徐秋鹏,E mail:xuqp2@cnooc.com.cn。

¡>¢ £./vw4XYDE徐 秋 鹏(中海油惠州石化有限公司,广东惠州516086)摘 要:中海油惠州石化有限公司二期项目2.6Mt?a蜡油全液相加氢装置于2017年建成投产。

该装置采用杜邦公司的IsoTherming全液相加氢技术设计,是国内首套采用全液相加氢技术的蜡油加氢装置。

经过两年多的运转,该装置虽然经历多次开停工,但仍表现出较好的操作便利性和经济性。

装置运行2年多后的标定结果表明:对于硫质量分数大于2.7%、氮质量分数大于500 g?g的沙特中质原油减压蜡油原料,加氢蜡油产品的硫质量分数小于1000 g?g、氮质量分数小于100 g?g,均满足催化裂化装置对进料的要求;装置标定期间的综合能耗为274.63MJ?t,不但低于传统滴流床蜡油加氢装置,而且优于装置设计指标;装置整体运行情况达到设计要求。

关键词:全液相 蜡油 加氢 IsoTherming 循环油泵 综合能耗在现代炼油行业,加氢处理装置往往由于操作条件较为苛刻,所以装置投资很大。

为生产满足环保要求的清洁石油产品,世界各国炼油技术人员开发了很多加氢技术,以降低装置的投资和能耗。

其中液相加氢技术是近几年发展起来的一种突破性加氢技术。

在液相加氢技术中,反应是以液相进行的。

传统滴流床加氢技术需要大量的富氢气循环气与进料一起进入反应器,以确保反应所需的氢气被充分溶解至液相中。

液相加氢工艺技术反应部分不设置氢气循环系统,依靠液相产品循环以溶解足量的氢气,满足加氢反应的需要[1 2]。

液相加氢技术

学习资料1、杜邦公司Iso Therming 加氢技术杜邦公司Iso Therming 加氢技术特点是不使用喷淋床反应器,而采用液相填充床反应器。

反应中使用的氢溶解在液体中,而不是作为气体进行循环。

(见下图)液相反应器在杜邦公司内的商业运行时间已有几十年的时间。

液相反应器设计中的一项技术要求为溶解在反应器进料中的氢的量应该高于反应所需氢的量。

在大多数炼油厂中,氢的数量只是高于新鲜原料中氢的溶解度。

在Iso Therming 加氢技术中,产品液体进行再循环,以便溶解在混合原料中的氢量远高于反应所需的氢量。

正确的再循环率通过中试装置使用实际进料及反应工程模型进行测试来确定。

装置中不需要设置价格昂贵的氢气循环压缩机。

补充氢压缩机与喷淋床反应器相比,液相填充床反应器在设计及提高产能方面更加简单。

在喷淋床反应器中,气体及液体的最佳分布状态非常关键,并且再分布格栅需要仔细设计以防止分布状态不佳,与此相比,填充床反应器中液体流量的分布并不是一个关键设计问题。

在反应器设计中未考虑与多相流相关的其它问题,如压力降及流动状态。

在Iso Therming 加氢技术中,催化剂是全湿的。

这一点与喷淋床反应器形成对比,在该反应器中充满大量气体,而液体向下喷淋到催化剂床上。

在催化剂中以及催化剂周围存在液体可以尽可能降低减少催化剂活性部位的热点。

由于溶解于液体中氢的量远远超过反应中所需氢的量,催化剂活性部位即有氢的存在。

这些因素可以将结焦造成的催化剂减活作用降至最低程度。

Iso Therming反应器中的绝热温度远低于喷淋反应器中的温度,因为充满液体的反应器中的热质量较高。

这种低温升的特点可以在工艺设计中降低对中间冷却的依赖。

Iso Therming反应器的最大温升受到溶解于液体中氢的数量限制。

而在Iso Therming反应器中没有大量的热偏移或者温度超出控制范围的现象,这一点与喷淋反应器不同,在喷淋床反应器气体持续流动,且气体循环流率比反应所需的流率高几倍。

1,3-丙二醇的合成方法及技术进展

1,3-丙二醇的合成方法及技术进展目前具有工业应用前景的1,3-丙二醇(1,3-PDO)合成技术有环氧乙烷(EO)羰基化、丙烯醛水合路线和生物工程3种,其中前2种技术已经实现工业化,后1种技术正由杜邦进行工业化开发。

国外合成技术进展1.EO羰基化技术壳牌公司1995年开发出以EO为原料的低成本1,3-PDO合成工艺,突破了其生产瓶颈,1,3-PDO及相关产品才取得了长足的发展。

该方法以乙烯为原料,在280℃下用银催化剂将之氧化成EO,随后反应又可分为一步法或两步法,一步法是EO在90℃、10MPa、催化剂作用下生成1,3-PDO;二步法是EO在85℃、10MPa、催化剂作用下进行羰基化反应,制备过程采用EO、CO和H2为原料进行氢甲酰化反应生成3-羟基丙醛(3-HPA),再经固定床催化加氢制得1,3-PDO。

根据壳牌的专利,该技术包括许多重大的改进和创新。

如EO羰基化催化剂采用八碳二钴、不加价格昂贵的膦配体,催化剂用量仅为反应中混合物的0.05%~0.3%,使费用大幅度降低;以MTBE为反应溶剂,产物和催化剂容易分离,3-HPA的浓度提高到35%以上;用水萃取3-HPA,钴催化剂的循环使用率达99.6%,通过控制羰基化反应中的水含量和3-HPA的浓度,使高沸点副产物很少,选择性大于90%。

2.丙烯醛水合氢化技术①丙烯醛水合制3-HPA丙烯醛水合、氢化制备1,3-PDO工艺方法申请专利最多的是德国Degussa公司,是以丙烯醛为原料生产1,3-PDO的工业化路线,主要步骤为:丙烯醛水合制3-HPA,然后催化加氢制得1,3-PDO;其次是德国赫司特公司。

丙烯醛水合制备3-HPA,最早采用无机酸作催化剂,但产率低、选择性低以及伴随丙烯醛遇酸缩合或聚合等问题。

为解决这些问题,Degussa公司以弱酸性离子交换树脂作为催化剂,使得3-HPA选择性、丙烯醛水合转化率和选择性都得到大幅提高。

美国专利中也提出了1种以含磷酸基的酸性螯合型阳离子交换树脂作为催化剂的方法,反应温度为50~80℃,丙烯醛转化率可以保持在85%~90%,3-HPA选择性可达80%~85%。

简述全液相蜡油加氢技术的操作要点

山 东 化 工 收稿日期:2020-03-28作者简介:刘仁杰(1993—),云南人,初级职称,工学学士,研究方向:全液相加氢装置工艺技术。

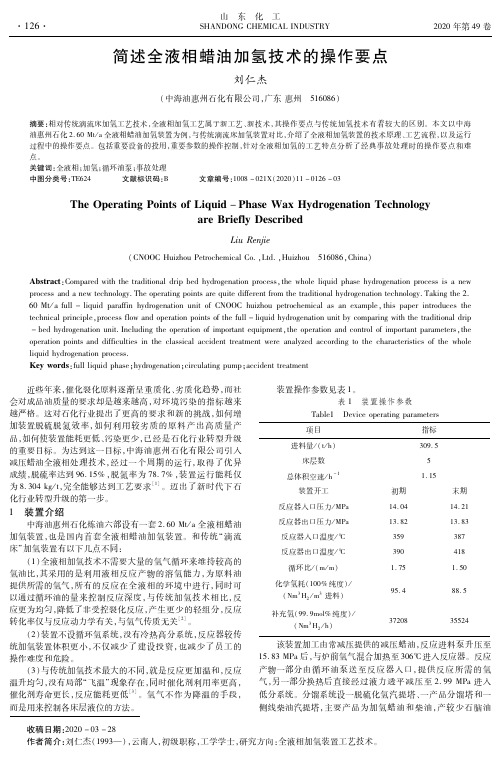

简述全液相蜡油加氢技术的操作要点刘仁杰(中海油惠州石化有限公司,广东惠州 516086)摘要:相对传统滴流床加氢工艺技术,全液相加氢工艺属于新工艺、新技术,其操作要点与传统加氢技术有着较大的区别。

本文以中海油惠州石化2.60Mt/a全液相蜡油加氢装置为例,与传统滴流床加氢装置对比,介绍了全液相加氢装置的技术原理、工艺流程,以及运行过程中的操作要点。

包括重要设备的投用,重要参数的操作控制,针对全液相加氢的工艺特点分析了经典事故处理时的操作要点和难点。

关键词:全液相;加氢;循环油泵;事故处理中图分类号:TE624 文献标识码:B 文章编号:1008-021X(2020)11-0126-03TheOperatingPointsofLiquid-PhaseWaxHydrogenationTechnologyareBrieflyDescribedLiuRenjie(CNOOCHuizhouPetrochemicalCo.,Ltd.,Huizhou 516086,China)Abstract:Comparedwiththetraditionaldripbedhydrogenationprocess,thewholeliquidphasehydrogenationprocessisanewprocessandanewtechnology.Theoperatingpointsarequitedifferentfromthetraditionalhydrogenationtechnology.Takingthe2.60Mt/afull-liquidparaffinhydrogenationunitofCNOOChuizhoupetrochemicalasanexample,thispaperintroducesthetechnicalprinciple,processflowandoperationpointsofthefull-liquidhydrogenationunitbycomparingwiththetraditionaldrip-bedhydrogenationunit.Includingtheoperationofimportantequipment,theoperationandcontrolofimportantparameters,theoperationpointsanddifficultiesintheclassicalaccidenttreatmentwereanalyzedaccordingtothecharacteristicsofthewholeliquidhydrogenationprocess.Keywords:fullliquidphase;hydrogenation;circulatingpump;accidenttreatment 近些年来,催化裂化原料逐渐呈重质化、劣质化趋势,而社会对成品油质量的要求却是越来越高,对环境污染的指标越来越严格。

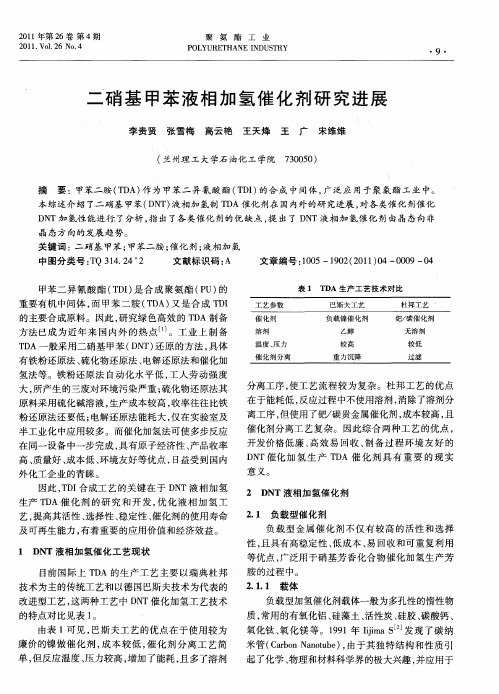

二硝基甲苯液相加氢催化剂研究进展

技术为主的传统工艺和以德国巴斯夫技术为代表的

改进 型工 艺 , 这两 种工 艺 中 D T催 化加 氢 工 艺技 术 N 的特 点对 比见 表 1 。

2 11 载体 ..

负载型加氢催化剂载体一般为多孔性的惰性物 质, 常用的有氧化铝 、 硅藻土、 活性炭 、 硅胶 、 碳酸钙 、 氧化钛 、 氧化镁等。19 9 1年 IiaS2 i _ 发现 了碳 纳 j m 米管( a o ao b ) 由于其独特结构和性质 引 C r nN nt e , b u

( 兰州理 工大 学石 油化 工 学院

705 ) 300

摘 要 :甲苯二胺 ( D 作 为 甲苯 二 异 氰 酸 酯 ( D ) T A) T I 的合 成 中 间体 , 广泛 应 用 于聚 氨 酯 工业 中。 本 综 述介 绍 了二硝 基 甲苯 ( N ) D T 液相加 氢 制 T A催化 剂在 国 内外 的研 究进 展 , D 对各 类催 化剂 催化 D T加 氢性 能进行 了分析 , 出了各类催 化 剂 的优 缺 点 , 出了 D T液相 加 氢催 化 剂 由晶 态向 非 N 指 提 N

负 载 型 金 属 催 化 剂 不 仅 有 较 高 的活 性 和 选 择 性 , 具有 高稳 定 性 、 成本 、 回收 和 可 重复 利 用 且 低 易 等优 点 , 泛用 于 硝基 芳 香 化 合 物催 化 加 氢生 产 芳 广

胺 的过程 中。

目前 国际上 T A 的生 产 工 艺 主要 以 瑞典 杜 邦 D

1 0・

聚氨酯工业

第2 6卷

无 机载 体 领 域 中。房 永 彬 将 铂 锡 催 化 剂 分 别 负 载于碳 纳米 管 、 i 和 - 1 上 , SO A O 通过 对 硝基 甲苯 液 相加 氢制 备对 甲基苯 胺 的反应 对催 化剂 进行 活性 评价 , 结果 表 明 , 用碳 纳米 管负载 的铂 锡催 化剂 可使