管道防腐补口施工记录文本

管道补口、补伤手册模板

管道补口、补伤手册模板目录一、控制项目及应达到的质量标准 (2)二、施工工艺方法与操作技术要求 (2)三、控制检验方法 (3)四、异常情况处理措施 (3)一、控制项目及应达到的质量标准执行标准:1、三层PE的补口应符合PSI公司1253—S-P-021的要求。

2、用热收缩套时,热收缩套与主体防腐层搭接宽度应2100mm。

管道防腐层破损处直径W30mm的损伤(包括针孔),采用补伤片补伤:直径230mm的损伤先用补伤片进行补伤,然后用热收缩带包敷。

二、施工工艺方法与操作技术要求管道补口、补伤采用3层聚乙烯热收缩套(带)1、补口1、1补口前,对补口部位表面进行处理,清除焊渣、油污毛刺等,喷砂除锈达Sa2.5级。

1、2表面处理后,应将表面清扫干净,并立即涂敷所用热收缩(带)生产厂提供的底漆。

1、3补口搭接部位的聚乙烯层应打磨至表面粗糙。

然后用火焰加热器对补口部位进行预热,预热温度按热收缩套(带)产品说明书要求。

1、4将热收缩套(带)定位后,用火焰加热器先从中间位置沿环向均匀加热,使中间部位首先收缩,然后再从中央向一边均匀移动加热,使之均匀收缩,用戴耐热手套的手挤压,将空气完全排出,至端部约5cm处时,将火焰调小,转从侧向向内加热胶面,至胶熔融后,再缓缓加热热收缩套(带),直至端部周向底胶均匀溢出。

(当使用热收缩带时,热收缩带的固定片应搭接在收缩带重叠搭接的合缝处,边加热边排除空气,直至固定片四周胶粘剂均匀溢处)。

1、5不应对收缩套(带)上任意一点长时间喷烤,热收缩套(带)表面不应出现炭化。

2、补伤2、1对直径小于或等于30mm的损伤,用聚乙烯补伤片进行修补,先除去损伤部位的污物,并将该处的聚乙烯层打毛。

然后在损伤处用直径30mm的空心冲头冲孔,冲透聚乙烯层,边缘应倒成钝角,在孔内填满与补伤片配套的玛蹄脂,然后贴上补伤片,应边加热边排出空气,直至补伤片四周胶粘剂均匀溢出。

2、2对直径大于30mm的损伤,将损伤处的聚乙烯层修切成圆形,边缘应倒成钝角。

管道防腐补口施工记录

Sa2.5

153um

合格

2.85mmm

合格

JXTG-XL-27-HN-2S-TG62+049

Sa2.5

151um

合格

2.76mmm

合格

JXTG-XL-27-HN-2S-TG62+050

Sa2.5

153um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG62+051

环境温度

18-28℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

补口测厚结果

电火花检测结果

剥离强度试验结果

JXTG-XL-27-HN-2S-TG62+022w

Sa2.5

151um

合格

2.75mmm

合格

JXTG-XL-27-HN-2S-TG62+023

Sa2.5

153um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG62+024

热收缩带

补口检测

电压

15KV

环境温度

17-25℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

补口测厚结果

电火花检测结果

剥离强度试验结果

JXTG-XL-27-HN-2S-TG63+004

Sa2.5

151um

合格

2.79mmm

合格

JXTG-XL-27-HN-2S-TG63+005

Sa2.5

152um

合格

合格

2.80mmm

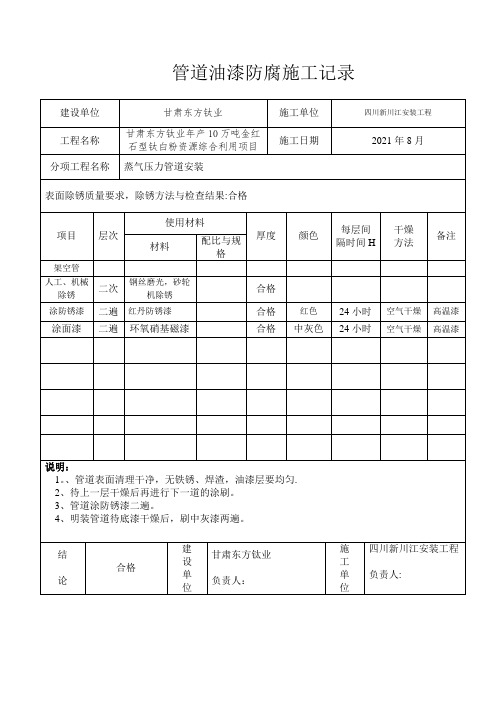

管道油漆防腐施工记录(可编辑)

管道油漆防腐施工记录安全技术交底记录A 初版实施REV 版次签名日期签名日期签名日期MODI。

修改STA TUS状态编写AUTH。

审核CHK’D BY批准APP'D BY广东火电工程GUANGDONG POWER ENGINEERINGCORPORATION LIMITED文件号DOCUMENT NO. GPEC/BHP/OG/02/ZH/002博贺工程项目部施工方案(作业指导书)#2机组全厂设备管道油漆防腐目录1.编制依据及引用标准 ....................................... 错误!未定义书签。

2.工程概况及施工范围....................................... 错误!未定义书签。

3.施工作业人员配备与人员资格.......................... 错误!未定义书签。

4。

施工所需机械装备及工器具量具、安全防护用品配备错误!未定义书签。

5.施工条件及施工前准备工作准备 ....................... 错误!未定义书签。

6。

....................................................................................................... 作业程序、方法及要求错误!未定义书签。

7。

质量控制及质量验收..................................... 错误!未定义书签。

8。

.................................................................. 安全、文明施工及环境管理要求和措施错误!未定义书签。

表8-1 职业健康安全风险控制计划 ....................... 错误!未定义书签。

表8-2 环境因素及控制措施................................. 错误!未定义书签。

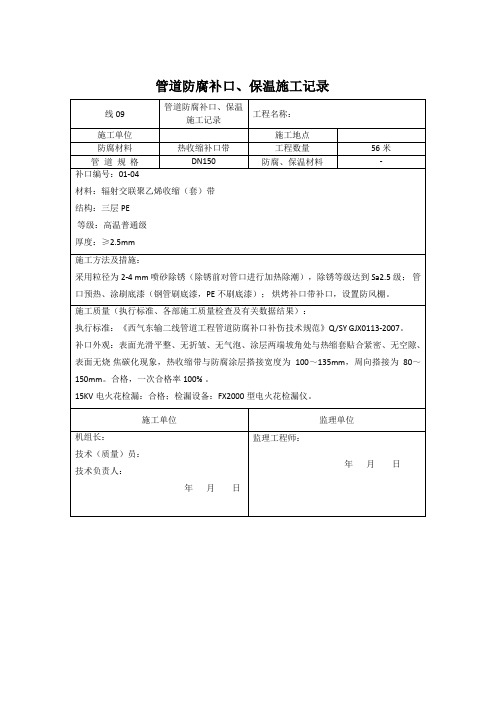

管道防腐补口、保温 施工记录

管道防腐补口、保温施工记录

线09 管道防腐补口、保温

施工记录

工程名称:

施工单位施工地点

防腐材料热收缩补口带工程数量56米

管道规格DN150 防腐、保温材料-

补口编号:01-04

材料:辐射交联聚乙烯收缩(套)带

结构:三层PE

等级:高温普通级

厚度:≥2.5mm

施工方法及措施:

采用粒径为2-4 mm喷砂除锈(除锈前对管口进行加热除潮),除锈等级达到Sa2.5级;管口预热、涂刷底漆(钢管刷底漆,PE不刷底漆);烘烤补口带补口,设置防风棚。

施工质量(执行标准、各部施工质量检查及有关数据结果):

执行标准:《西气东输二线管道工程管道防腐补口补伤技术规范》Q/SY GJX0113-2007。

补口外观:表面光滑平整、无折皱、无气泡、涂层两端坡角处与热缩套贴合紧密、无空隙、表面无烧焦碳化现象,热收缩带与防腐涂层搭接宽度为100~135mm,周向搭接为80~150mm。

合格,一次合格率100% 。

15KV电火花检漏:合格;检漏设备:FX2000型电火花检漏仪。

施工单位监理单位

机组长:

技术(质量)员:

技术负责人:

年月日监理工程师:

年月日。

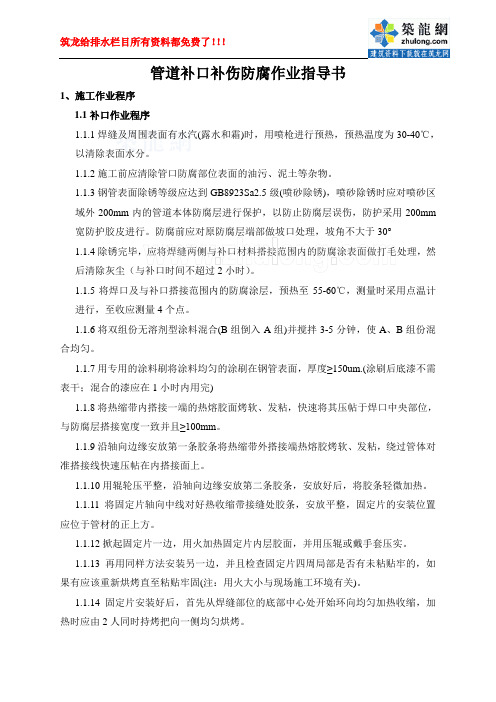

管道补口补伤防腐作业指导书_secret

1、施工作业程序1.1补口作业程序1.1.1焊缝及周围表面有水汽(露水和霜)时,用喷枪进行预热,预热温度为30-40℃,以清除表面水分。

1.1.2施工前应清除管口防腐部位表面的油污、泥土等杂物。

1.1.3钢管表面除锈等级应达到GB8923Sa2.5级(喷砂除锈),喷砂除锈时应对喷砂区域外200mm内的管道本体防腐层进行保护,以防止防腐层误伤,防护采用200mm 宽防护胶皮进行。

防腐前应对原防腐层端部做坡口处理,坡角不大于30°1.1.4除锈完毕,应将焊缝两侧与补口材料搭接范围内的防腐涂表面做打毛处理,然后清除灰尘(与补口时间不超过2小时)。

1.1.5将焊口及与补口搭接范围内的防腐涂层,预热至55-60℃,测量时采用点温计进行,至收应测量4个点。

1.1.6将双组份无溶剂型涂料混合(B组倒入A组)并搅拌3-5分钟,使A、B组份混合均匀。

1.1.7用专用的涂料刷将涂料均匀的涂刷在钢管表面,厚度≥150um.(涂刷后底漆不需表干;混合的漆应在1小时内用完)1.1.8将热缩带内搭接一端的热熔胶面烤软、发粘,快速将其压帖于焊口中央部位,与防腐层搭接宽度一致并且≥100mm。

1.1.9沿轴向边缘安放第一条胶条将热缩带外搭接端热熔胶烤软、发粘,绕过管体对准搭接线快速压帖在内搭接面上。

1.1.10用辊轮压平整,沿轴向边缘安放第二条胶条,安放好后,将胶条轻微加热。

1.1.11将固定片轴向中线对好热收缩带接缝处胶条,安放平整,固定片的安装位置应位于管材的正上方。

1.1.12掀起固定片一边,用火加热固定片内层胶面,并用压辊或戴手套压实。

1.1.13再用同样方法安装另一边,并且检查固定片四周局部是否有未粘贴牢的,如果有应该重新烘烤直至粘贴牢固(注:用火大小与现场施工环境有关)。

1.1.14固定片安装好后,首先从焊缝部位的底部中心处开始环向均匀加热收缩,加热时应由2人同时持烤把向一侧均匀烘烤。

胶均匀溢出。

1.1.16然后用同样的方法收缩另一端。

04防腐工程施工检查记录

防腐层结构为双组分无溶剂液体环氧涂料+3PE热收缩带。防腐层要求表面平整,无褶皱、无气泡、无烧焦碳化等现象,热收缩套带四周应有粘黏剂均匀溢出

检查内容及结果:

清洁度检查:表面没有可见的油脂、灰土、污物和杂质

锚纹深度检查:锚纹深度合格

预热温度检测:预热温度合格

底漆检查:涂层厚度合格

电火花检测:5V/μm,无漏点,热收缩带捡漏电压15KV,漏点

Q/SHGD0109-2018

防腐工程施工检查记录

工程名称:日照-濮阳-洛阳原油管道工程

单位工程名称:站场工程二标段

SHGD02–TY-11

防腐部位

LYZC-QFZ-1F-001-001~002

图号

SPC-0300腐03

施工日期

2019.11.14

施工环境

温度

17℃

湿度

32%

防腐前表面状态

管口清理干净,预热温度达到要求,表面无灰尘,补口搭接处防腐图层表面已打毛处理

验收结论:

施工单位

总承包单位

监理单位

项目管理单位

质量检查员:

技术负责人:

年月日

专业工程师:

年月日专业监理工程师:源自年月日现场代表:年月日

防腐补口

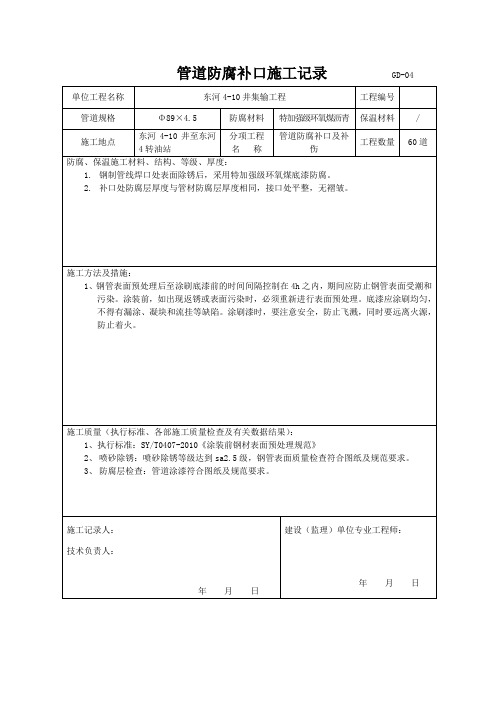

施工方法及措施:

1、钢管表面预处理后至涂刷底漆前的时间间隔控制在4h之内,期间应防止钢管表面受潮和污染。涂装前,如出现返锈或表面污染时,必须重新进行表面预处理。底漆应涂刷均匀,不得有漏涂、凝块和流挂等缺陷。涂刷漆时,要注意安全,防止飞溅,同时要远离火源,防止着火。

施工质量(执行标准、各部施工质量检查及有关数据结果):

1、执行标准:SY/T0407-2010《涂装前钢材表面预处理规范》

2、喷砂除锈:喷砂除锈等级达到sa2.5级,钢管表面质量检查符合图纸及规范要求。

3、防腐层检查:管道涂漆符合图纸及规范要求。

施工记录人:

技术负责人:

年月日

建设(监理)单位专业工程师:

年月日

管道防腐补口施工报审表

工程名称

东河4-10井集输工程

编号

致:廊坊经济开发区中油中州工程监理有限公司(监理单位):

我单位已经完成了东河4-10井集输工程钢制管道防腐补口工作,经自检合格,现报上该项目报审表,请予以审查和验收。Biblioteka 附件:管道防腐补口施工记录

项目经理(签字):施工单位(章):年月日

审查意见:

总/专业监理工程师(签字):项目监理机构(章):年月日

管道防腐补口施工记录GD-04

单位工程名称

东河4-10井集输工程

工程编号

管道规格

Φ89×4.5

防腐材料

特加强级环氧煤沥青

保温材料

/

施工地点

东河4-10井至东河4转油站

分项工程

名称

管道防腐补口及补伤

工程数量

60道

防腐、保温施工材料、结构、等级、厚度:

施工单位施工前技术交底记录(防腐补口、补伤)

施工单位施工前技术交底记录

续表

《管道防腐层厚度的无损测量方法(磁性法)》SY/T0066-1999

固定支墩防腐

固定支墩内环形钢板、加劲板与管道焊接时,需剥掉焊接处三层PE防腐层,此处易发生腐蚀,对环形钢板、加劲板及剥掉防腐层的管道外防腐采用环氧富锌底漆2道,干膜厚度80~

无溶剂双组份液体环氧涂料1道,干膜厚度500μm,总干膜厚厚≥580μm。

阴极保护

测试桩

为检测阴极保护效果,及时发现存在的问题,在管道沿线设金属测试桩。

测试桩由桩体、测试接线板、测试导线和铭牌等几部分组成,测试桩应有编号。

a)测试桩设置原则

阴极保护测试桩与里程桩合建,测试桩应尽量设置在路边、田边等易于测试的地方阴保测试桩的设置遵循以下原则:

管道沿线每1km安装电位测试桩1支(第1支设在本标段管线起点处);

电位:管道自然电位;阳极开路电位;阳极闭路电位;管道保护电位;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合格

施工单位技术负责人:

年月日

施工单位质量检查员:

年月日

现场监理:

年月日

管道防腐补口施工记录

单位工程名称

江西省天然气管网支线工程

(田南~上高支线)第27标段

工程编号

JXTG0-01-27

施工单位

河南油田油建防腐机组

施工日期

2011.10.22

管道起始桩号

TG62

道终止桩号

TG62

补口材料

热收缩带

补口检测

电压

15KV

环境温度

18-28℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

补口测厚结果

电火花检测结果

剥离强度试验结果

JXTG-XL-27-HN-2S-TG62+040

Sa2.5

151um

合格

2.79mmm

合格

JXTG-XL-27-HN-2S-TG62+041

Sa2.5

156um

合格

JXTG-XL-27-HN-2S-TG62+032w

Sa2.5

153um

合格

2.85mmm

合格

JXTG-XL-27-HN-2S-TG62+033w

Sa2.5

155um

合格

2.76mmm

合格

JXTG-XL-27-HN-2S-TG62+034w

Sa2.5151um合格来自2.80mmm合格

JXTG-XL-27-HN-2S-TG62+035

江西省天然气管网支线工程

(田南~上高支线)第27标段

工程编号

JXTG0-01-27

施工单位

河南油田油建防腐机组

施工日期

2011.10.22

管道起始桩号

TG62

道终止桩号

TG62

补口材料

热收缩带

补口检测

电压

15KV

环境温度

18-28℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

补口测厚结果

电火花检测结果

合格

施工单位技术负责人:

年月日

施工单位质量检查员:

年月日

现场监理:

年月日

管道防腐补口施工记录

单位工程名称

江西省天然气管网支线工程

(田南~上高支线)第27标段

工程编号

JXTG0-01-27

施工单位

河南油田油建防腐机组

施工日期

2011.10.23

管道起始桩号

TG63

道终止桩号

TG63

补口材料

热收缩带

补口检测

合格

2.79mmm

合格

JXTG-XL-27-HN-2S-TG62+002

Sa2.5

151um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG62+003

Sa2.5

155um

合格

2.83mmm

合格

JXTG-XL-27-HN-2S-TG62+004w

Sa2.5

153um

合格

2.76mmm

合格

管道防腐补口施工记录

单位工程名称

江西省天然气管网支线工程

(田南~上高支线)第27标段

工程编号

JXTG0-01-27

施工单位

河南油田油建防腐机组

施工日期

2011.10.23

管道起始桩号

TG63

道终止桩号

TG63

补口材料

热收缩带

补口检测

电压

15KV

环境温度

17-25℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

合格

JXTG-XL-27-HN-2S-TG63+25W

Sa2.5

155um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG63+26

Sa2.5

151um

合格

2.76mmm

合格

JXTG-XL-27-HN-2S-TG63+27

Sa2.5

153um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG63+28

Sa2.5

153um

合格

2.85mmm

合格

JXTG-XL-27-HN-2S-TG6+065w

Sa2.5

151um

合格

2.80mmm

合格

JXTG-XL-27-HN-2S-TG62+066w

Sa2.5

155um

合格

2.86mmm

合格

JXTG-XL-27-HN-2S-TG62+067

Sa2.5

152um

合格

Sa2.5

155um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG63+020

Sa2.5

153um

合格

2.85mmm

合格

JXTG-XL-27-HN-2S-TG63+021

Sa2.5

151um

合格

2.83mmm

合格

施工单位技术负责人:

年月日

施工单位质量检查员:

年月日

现场监理:

年月日

管道防腐补口施工记录

JXTG-XL-27-HN-2S-TG63+016w

Sa2.5

156um

合格

2.83mmm

合格

JXTG-XL-27-HN-2S-TG63+017

Sa2.5

152um

合格

2.80mmm

合格

JXTG-XL-27-HN-2S-TG63+018

Sa2.5

153um

合格

2.77mmm

合格

JXTG-XL-27-HN-2S-TG63+019

Sa2.5

156um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG62+026

Sa2.5

151um

合格

2.86mmm

合格

JXTG-XL-27-HN-2S-TG62+027

Sa2.5

152um

合格

2.83mmm

合格

JXTG-XL-27-HN-2S-TG62+028

Sa2.5

155um

合格

Sa2.5

152um

电火花检测结果

剥离强度试验结果

JXTG-XL-27-HN-2S-TG62+058

Sa2.5

151um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG62+059

Sa2.5

153um

合格

2.79mmm

合格

JXTG-XL-27-HN-2S-TG62+060W

Sa2.5

150um

合格

2.76mmm

单位工程名称

江西省天然气管网支线工程

(田南~上高支线)第27标段

工程编号

JXTG0-01-27

施工单位

河南油田油建防腐机组

施工日期

2011.10.22

管道起始桩号

TG62

道终止桩号

TG62

补口材料

热收缩带

补口检测

电压

15KV

环境温度

18-28℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

补口测厚结果

河南油田油建防腐机组

施工日期

2011.10.21

管道起始桩号

TG62

道终止桩号

TG62

补口材料

热收缩带

补口检测

电压

15KV

环境温度

16-29℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

补口测厚结果

电火花检测结果

剥离强度试验结果

JXTG-XL-27-HN-2S-TG62+001w

Sa2.5

153um

2.85mmm

合格

JXTG-XL-27-HN-2S-TG62+049

Sa2.5

151um

合格

2.76mmm

合格

JXTG-XL-27-HN-2S-TG62+050

Sa2.5

153um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG62+051

Sa2.5

155um

合格

2.85mmm

合格

JXTG-XL-27-HN-2S-TG62+052

合格

2.78mmm

合格

JXTG-XL-27-HN-2S-TG63+013

Sa2.5

153um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG63+014

Sa2.5

153um

合格

2.86mmm

合格

JXTG-XL-27-HN-2S-TG63+015w

Sa2.5

150um

合格

2.75mmm

合格

合格

JXTG-XL-27-HN-2S-TG62+061W

Sa2.5

156um

合格

2.83mmm

合格

JXTG-XL-27-HN-2S-TG62+062w