液压课程设计完成版

液压传动课程设计 液压专用铣床的液压系统完整版

设计题目设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循环:手工上料——自动夹紧——工作台快进——铣削进给——工作台快退——夹具松开——手工卸料。

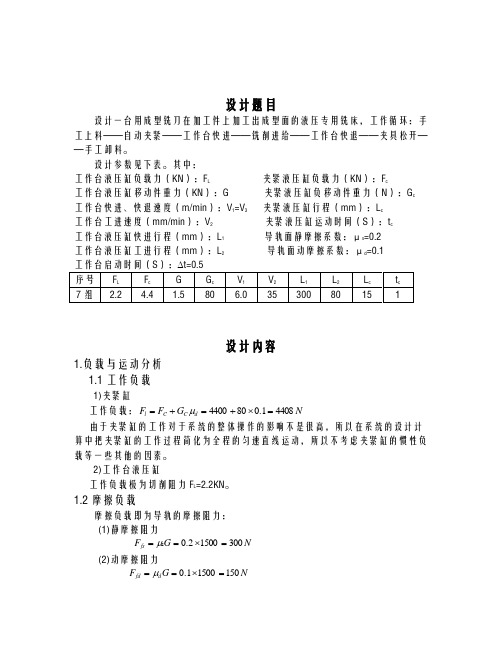

设计参数见下表。

其中:工作台液压缸负载力(KN ):F L 夹紧液压缸负载力(KN ):F c 工作台液压缸移动件重力(KN ):G 夹紧液压缸负移动件重力(N ):G c 工作台快进、快退速度(m/min ):V 1=V 3 夹紧液压缸行程(mm ):L c 工作台工进速度(mm/min ):V 2 夹紧液压缸运动时间(S ):t c 工作台液压缸快进行程(mm ):L 1 导轨面静摩擦系数:μs =0.2 工作台液压缸工进行程(mm ):L 2 导轨面动摩擦系数:μd =0.1 工作台启动时间(S ):∆t=0.5 序号 F L F c G G c V 1 V 2 L 1 L 2 L c t c 7组 2.24.41.5806.03530080151设计内容1.负载与运动分析 1.1工作负载1)夹紧缸工作负载:N G F F d C C l 44081.0804400=⨯+=+=μ由于夹紧缸的工作对于系统的整体操作的影响不是很高,所以在系统的设计计算中把夹紧缸的工作过程简化为全程的匀速直线运动,所以不考虑夹紧缸的惯性负载等一些其他的因素。

2)工作台液压缸工作负载极为切削阻力F L =2.2KN 。

1.2摩擦负载摩擦负载即为导轨的摩擦阻力: (1)静摩擦阻力N G F fs 30015002.0s =⨯==μ (2)动摩擦阻力N G F d fd 15015001.0=⨯==μ1.3惯性负载N D v g G t v g G F t i 61.305.060/68.91500)0(1==-=∆∆=1.4负载图与速度图的绘制快进 s v L t 360/100.63003111=⨯==工进 s v L t 14.13760/3580222=== 快退 s 8.360/100.68030033213=⨯+=+=v L L t 假设液压缸的机械效率9.0=cm η,得出液压缸在各工作阶段的负载和推力,如表1.1所示。

简单的液压系统课程设计

简单的液压系统课程设计一、教学目标本节课的教学目标是让学生了解和掌握简单的液压系统的基本原理和组成,能够分析液压系统的工作过程和应用场景,提高学生的实践能力和创新意识。

具体来说,知识目标包括:1.掌握液压系统的定义、分类和基本原理。

2.了解液压系统的组成部分及其功能。

3.掌握液压系统的应用场景和优缺点。

技能目标包括:1.能够分析液压系统的工作过程。

2.能够运用液压系统的基本原理解决实际问题。

3.能够设计简单的液压系统。

情感态度价值观目标包括:1.培养学生对液压系统的兴趣和好奇心。

2.培养学生团队合作意识和实践能力。

3.培养学生的创新意识和解决实际问题的能力。

二、教学内容本节课的教学内容主要包括液压系统的定义、分类和基本原理,液压系统的组成部分及其功能,液压系统的应用场景和优缺点。

具体来说,教学大纲如下:1.液压系统的定义、分类和基本原理。

2.液压系统的组成部分及其功能。

3.液压系统的应用场景和优缺点。

教学内容将结合教材和实际案例进行讲解,通过图片、视频等多媒体资料丰富学生的学习体验。

三、教学方法为了激发学生的学习兴趣和主动性,本节课将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法。

1.讲授法:通过讲解液压系统的定义、分类和基本原理,使学生掌握基础知识。

2.讨论法:分组讨论液压系统的组成部分及其功能,促进学生思考和交流。

3.案例分析法:分析实际案例,使学生了解液压系统的应用场景和优缺点。

4.实验法:安排液压系统实验,让学生动手操作,培养实践能力。

四、教学资源本节课的教学资源包括教材、参考书、多媒体资料和实验设备。

1.教材:液压系统基础知识及相关案例。

2.参考书:液压系统的设计、应用和维护等方面的书籍。

3.多媒体资料:液压系统的工作原理、应用场景的视频和图片等。

4.实验设备:液压系统实验装置,用于学生动手操作。

教学资源将结合教材和实际案例进行讲解,通过图片、视频等多媒体资料丰富学生的学习体验,同时提供实验设备供学生动手实践。

液压课程设计_百度文库.

液压课程设计任务书机械工程系11机械设计 1班姓名方玲峰目录一、设计的技术要求和技术参数二、卧式动力滑台的工况分析三、立式动力滑台的工况分析四、夹紧缸主要参数的确定五、液压系统图的拟定六、液压系统的性能运算课程设计内容与要求:内容:设计一台加工垂直孔(数个圆柱孔和圆锥孔和水平孔(不通孔的专用组合机床。

要求:1、立式动力滑台所加工孔表面粗糙度和尺寸精度要求较高, 故在滑台行程终点加死挡块停留,为满足扩锥孔的进给量要求而设置第二次工进。

其动作循环如下:快进→工进Ⅰ→工进Ⅱ→死挡块停留→快退→原位停止。

卧式动力滑台动作循环为:快进→工进→停留→快退→原位停止。

2运动参数和动力参数立式滑台宽 320mm ,采用平导轨,卧式滑台导轨宽 200mm 采用平面和 v 型 (90°导轨组合方式, 静摩擦系数 u=0.2, 动摩擦系数 u=0.1。

两滑台同时工作不能相互干扰。

序言作为一种高效率的专用机床、组合机床在大批、大量加工生产中应用广泛。

本次课程设计将以组合机床、液压系统设计为例,介绍该组合机床动力滑台液压系统的工况分析、主要参考确定、液压系统原理图的拟定、液压元件的选择、以及系统性能验算。

液压与气压传动,由于其自身的特点、重量轻、体积紧凑、能实现无级调速、便于实现频繁及平稳的换向,因而在现代化机械中使用得越来愈多,是机械设备中发展速度最快的技术之一。

近年来,随着机电一体化技术的发展,与微电子、计算机技术相结合,液压与气压传动进入了一个新的发展阶段。

液压与气压传动是以流体液压油或压缩空气为工作介质进行能量传递和控制的一种传动形式。

主要由能源装置,执行元件,控制元件,辅助元件组成。

一、设计的技术要求和设计参数1、技术要求立式动力滑台所加工孔表面粗糙度和尺寸精度要求较高,故在滑台行程终点加死挡块停留为满足扩锥孔的进给量要求而设置第二次工进。

其动作循环如下:快进→工进Ⅰ→工进Ⅱ→死挡块停留→快退→原位停止。

液压课程设计教案

液压课程设计教案第一篇:液压课程设计教案一、设计目的:《液压传动》课程设计是学生学习液压传动课程后进行的一个十分重要的实践性环节。

它可以培养学生综合运用液压传动课程的理论知识和生产实际知识分析、解决工程实际问题的能力,以进一步巩固、深化、扩展本课程所学到的理论知识。

通过设计基本技能的训练,使学生掌握液压传动系统设计的一般方法和步骤,为以后的毕业设计乃至实际工程设计奠定必要的基础。

二、设计内容:本设计共有多个题目供学生选作。

每组学生选择一个课程设计题目,并按题目要求认真完成。

主要内容:1、进行工况分析,绘制工况图2、完成油缸或油箱的结构设计3、拟定液压系统原理图,绘制电磁铁动作表4、计算液压系统及其有关元件参数,选择液压元件5、整理设计计算说明书三、设计要求:1、设计时必须从实际出发,综合考虑实用性、经济性、安全性、操作方便和结构简单,多设想几种方案进行分析对比后确定最满意的一个。

2、独立完成作业,设计时可参考同类机械,但必须在深入理解和消化后借鉴,不要简单地抄袭。

3、在完成作业的过程中,要随时复习液压元件的工作原理、基本回路及典型液压系统的实例,积极思考、认真完成、不要直接向教师索取答案。

4、在完成作业的同时,注意深化和扩大自己的知识面,培养独立的工作能力,使自己解决工程问题的能力有所提高。

四、设计安排:本设计共两周,具体安排如下:周一:任务、学生借手册、教师讲解设计内容地点:多媒体教室周二:学生作任务分析地点:118教室周三:教师讲解有关设计计算,学生根据课题任务进行设计计算地点:多媒体教室周四:学生进行设计计算,教师辅导地点:118教室周五:教师讲解油缸设计方法,学生进行油缸的结构设计计算元件参数地点:多媒体教室周一:学生进行油缸的结构设计,绘制液压缸结构草图地点:118教室周二:教师讲解拟定方案设计内容,学生根据计算拟定液压原理图初稿地点:多媒体教室周三:教师讲解模拟软件使用,在模拟软件上验证液压原理图,并进行修改完善地点:机房周四:教师讲解液压元件的选取方法原则,学生根据自己设计选取液压元件地点:118教室周五:整理资料完成设计地点:机房五、设计评定:设计成绩评定以学生完成工作任务的情况、工作态度和工作作风以及设计结果况为依据。

液压课程设计完成版

目录一、设计题目 (2)二、负载与运动分析——工况分析 (3)1、工作负载 (3)2、摩擦阻力 (4)3、惯性负载 (4)4、绘制负载图和速度图 (4)三、初步确定液压缸的参数 (5)1、初选液压缸的工作压力。

(5)2、计算和确定液压缸的主要结构尺寸排量 (6)四、液压缸工作循环中各阶段的压力、流量和功率的计算 (7)1、压力计算7(1 )快进阶段 (7)(2)工进阶段 (7)(3)快退阶段 (8)2、流量计算 (8)(1 )、快进(恒速)流量 (8)(2)、工进阶段的流量 (8)(3 )、快退(恒速)流量 (8)3、功率计算 (8)(1 )、快进(恒速)的功率 (8)(2 )、工进(最高速度)的功率 (8)(3 )、快退(恒速)的功率 (8)4 绘制液压缸的工况图 (8)五、拟定液压系统原理图 (10)1、选择液压基本回路 (10)2、经整理得图13 的液压系统原理图 (11)2.1、系统各阶段工作电磁铁状态。

(11)2.2、进油回油状况 (11)六、选择液压元件 (12)1、液压泵的最高压力计算 (12)2、液压泵的流量计算 (12)3、确定液压泵的规格 (12)4、确定液压泵驱动功率及电机的规格、型号 (12)5、确定阀类元件及辅件 (13)6、确定油管直径 (14)7、确定油箱容积 (15)8、确定油液 (15)七、液压系统性能验算 (15)1、验算压力损失 (15)1.1、阀类元件的压力损失。

(15)1.2、沿程损失计算 (16)1.3、局部阻力损失估算 (17)2、确定系统调整压力 (18)4、液压系统发热与散热计算 (18)4.1、系统的总发热量由公式得: (19)4.2、系统的散热量由公式得: (19)一、设计题目一台铳头驱动电机功率7.5kw ,铳刀直径为200mm ,转速350rpm 。

要求完成如下的动作循环:快进一一工进一一快退一一停止;工作台用平导轨。

运动部件自重G (N)为4000,快进快退速度v1 (m/min )为4,快进行程(mm )为145,工进行程(mm )为68, 工进速度v2(mm/min )为60~200,静摩擦系数f j为0.2,动摩擦系数f d为0.1,启动制动时间t(s)为0.21.设计其铳床液压系统。

液压课程设计(优秀)

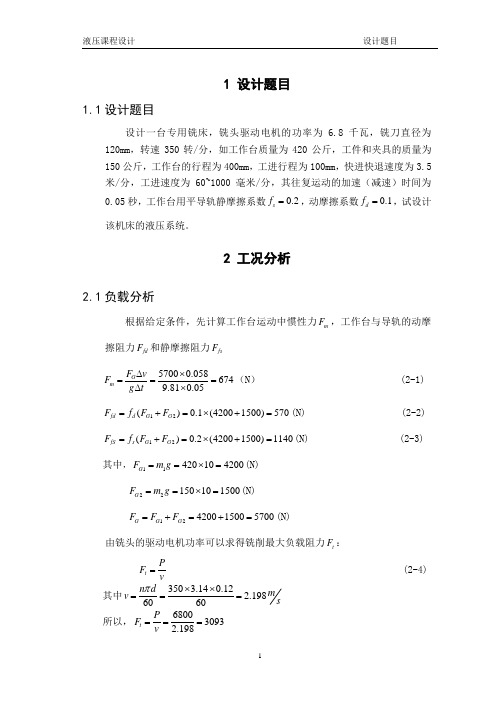

液压课程设计 设计题目1 设计题目1.1设计题目设计一台专用铣床,铣头驱动电机的功率为 6.8千瓦,铣刀直径为120mm ,转速350转/分,如工作台质量为420公斤,工件和夹具的质量为150公斤,工作台的行程为400mm ,工进行程为100mm ,快进快退速度为3.5米/分,工进速度为60~1000毫米/分,其往复运动的加速(减速)时间为0.05秒,工作台用平导轨静摩擦系数0.2s f =,动摩擦系数0.1d f =,试设计该机床的液压系统。

2 工况分析2.1负载分析根据给定条件,先计算工作台运动中惯性力m F ,工作台与导轨的动摩擦阻力fd F 和静摩擦阻力fs F57000.0586749.810.05G m F v F g t ∆⨯===∆⨯(N ) (2-1) 12()0.1(42001500)570fd d G G F f F F =+=⨯+=(N) (2-2) 12()0.2(42001500)1140fS s G G F f F F =+=⨯+=(N) (2-3)其中,11420104200G F m g ==⨯=(N)22150101500G F m g ==⨯=(N)12420015005700G G G F F F =+=+=(N)由铣头的驱动电机功率可以求得铣削最大负载阻力t F :t PF v=(2-4) 其中350 3.140.122.1986060n d m v s π⨯⨯=== 所以,680030932.198t P F v ===攀枝花学院课程设计工况分析η=),工同时考虑到液压缸密封装置的摩擦阻力(取液压缸的机械效率0.9m 作台的液压缸在各工况阶段的负载值列于表2-1中,负载循环图如图2-1所示。

图2-1负载循环图2.2运动分析根据给定条件,快进、快退速度为0.075m/s,其行程分别为300mm和400mm ,工进速度为60~1000m/s (即0.001~0.0167m/s ),工进行程100mm ,绘出速度循环图如图2-2所图2-2 速度循环图3 确定液压缸的参数3.1初选液压缸的工作压力根据液压缸推力为4070N (表2-1),按表(见教材表11-2)的推荐值,初选工作压力为51010⨯Pa.3.2 确定液压缸尺寸由于铣床工作台快进和快退速度相同,因此选用单杆活塞式液压缸,并使122A A =,快进时采用差动连接,因管路中有压力损失,快进时回油路压力损失取5510p ∆=⨯Pa ,快退时回油路压力损失亦取5510p ∆=⨯Pa 。

课程设计液压

课程设计液压一、教学目标本章节的课程目标是让学生了解和掌握液压的基本原理、组成和应用。

通过本章节的学习,学生应能理解液压系统的概念,掌握液压泵、液压缸、液压阀等基本元件的工作原理和应用,并了解液压系统的设计和维护方法。

具体的学习目标包括:1.知识目标:(1)了解液压系统的概念、分类和特点。

(2)掌握液压泵、液压缸、液压阀等基本元件的工作原理和应用。

(3)了解液压系统的设计和维护方法。

2.技能目标:(1)能够分析液压系统的组成和工作原理。

(2)能够运用所学知识分析和解决液压系统实际问题。

3.情感态度价值观目标:(1)培养学生对液压技术的学习兴趣,提高学生的主观能动性。

(2)培养学生严谨的科学态度,提高学生的创新能力。

二、教学内容本章节的教学内容主要包括液压系统的原理、组成、基本元件、设计和维护。

具体内容包括:1.液压系统的原理和分类2.液压泵、液压缸、液压阀等基本元件的工作原理和应用3.液压系统的设计方法4.液压系统的维护和故障处理三、教学方法为了提高教学效果,本章节将采用多种教学方法相结合的方式进行教学。

包括:1.讲授法:通过讲解液压系统的原理、组成、基本元件等工作原理和应用,使学生掌握相关知识。

2.案例分析法:通过分析实际案例,使学生更好地理解和运用所学知识。

3.实验法:学生进行液压系统实验,使学生直观地了解液压系统的工作原理和应用。

4.讨论法:学生进行分组讨论,培养学生的团队合作能力和解决问题的能力。

四、教学资源为了支持本章节的教学,我们将准备以下教学资源:1.教材:选用权威、实用的液压技术教材,为学生提供系统的学习资料。

2.参考书:提供相关的液压技术参考书籍,丰富学生的知识储备。

3.多媒体资料:制作液压系统的工作原理和应用的PPT、视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:准备液压系统的实验设备,为学生提供实践操作的机会。

五、教学评估为了全面、客观地评估学生在液压课程学习过程中的表现和成果,我们将采用多种评估方式相结合的方法。

液压课程设计模板

液压课程设计模板一、教学目标本节课的教学目标是让学生了解和掌握液压系统的基本原理和组成部分,培养学生运用液压知识解决实际问题的能力。

具体目标如下:1.知识目标:(1)了解液压系统的定义、分类和应用领域;(2)掌握液压系统的四大组成部分及其功能;(3)理解液压传动的基本原理和特点。

2.技能目标:(1)能够分析液压系统的组成和作用;(2)能够运用液压知识解决实际问题;(3)具备液压系统的基本操作技能。

3.情感态度价值观目标:(1)培养学生对液压技术的兴趣和好奇心;(2)培养学生勇于探索、合作的科学精神;(3)使学生认识到液压技术在现代工业中的重要性,树立正确的技术观。

二、教学内容本节课的教学内容主要包括以下几个方面:1.液压系统的定义、分类和应用领域;2.液压系统的四大组成部分(液压泵、液压缸、控制阀、液压油)及其功能;3.液压传动的基本原理和特点;4.液压系统的基本操作技能。

三、教学方法为了提高教学效果,本节课采用多种教学方法相结合的方式:1.讲授法:教师讲解液压系统的基本原理、组成部分和操作技能;2.讨论法:学生分组讨论液压系统在实际工程中的应用案例;3.案例分析法:分析典型液压故障,培养学生解决问题的能力;4.实验法:学生在实验室进行液压系统操作,加深对知识的理解。

四、教学资源为了支持教学内容和教学方法的实施,本节课准备以下教学资源:1.教材:液压系统原理及应用;2.参考书:液压传动技术手册;3.多媒体资料:液压系统动画演示、液压故障案例视频;4.实验设备:液压实验台、液压泵、液压缸等。

通过以上教学资源的使用,丰富学生的学习体验,提高教学质量。

五、教学评估为了全面、客观地评估学生的学习成果,本节课采用以下评估方式:1.平时表现:观察学生在课堂上的参与程度、提问回答等情况,了解学生的学习态度和兴趣;2.作业:布置与课程内容相关的作业,评估学生对知识点的掌握程度;3.考试:进行液压系统知识考试,检验学生对课程内容的整体理解程度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、设计题目 (2)二、负载与运动分析——工况分析 (3)1、工作负载 (3)2、摩擦阻力 (4)3、惯性负载 (4)4、绘制负载图和速度图 (4)三、初步确定液压缸的参数 (5)1、初选液压缸的工作压力。

(5)2、计算和确定液压缸的主要结构尺寸排量 (6)四、液压缸工作循环中各阶段的压力、流量和功率的计算 (7)1、压力计算7(1)快进阶段 (7)(2)工进阶段 (7)(3)快退阶段 (8)2、流量计算 (8)(1)、快进(恒速)流量 (8)(2)、工进阶段的流量 (8)(3)、快退(恒速)流量 (8)3、功率计算 (8)(1)、快进(恒速)的功率 (8)(2)、工进(最高速度)的功率 (8)(3)、快退(恒速)的功率 (8)4绘制液压缸的工况图 (8)五、拟定液压系统原理图 (10)1、选择液压基本回路 (10)2、经整理得图13的液压系统原理图 (11)2.1、系统各阶段工作电磁铁状态。

(11)2.2、进油回油状况 (11)六、选择液压元件 (12)1、液压泵的最高压力计算 (12)2、液压泵的流量计算 (12)3、确定液压泵的规格 (12)4、确定液压泵驱动功率及电机的规格、型号 (12)5、确定阀类元件及辅件 (13)6、确定油管直径 (14)7、确定油箱容积 (15)8、确定油液 (15)七、液压系统性能验算 (15)1、验算压力损失 (15)1.1、阀类元件的压力损失。

(15)1.2、沿程损失计算 (16)1.3、局部阻力损失估算 (17)2、确定系统调整压力 (18)4、液压系统发热与散热计算 (18)4.1、系统的总发热量由公式得: (19)4.2、系统的散热量由公式得: (19)一、设计题目一台铣头驱动电机功率7.5kw ,铣刀直径为200mm ,转速350rpm 。

要求完成如下的动作循环:快进——工进——快退——停止;工作台用平导轨。

运动部件自重G(N)为4000,快进快退速度v1(m/min)为4,快进行程(mm)为145,工进行程(mm)为68,f为0.2,动摩擦系数f d为0.1,启动制动工进速度v2(mm/min)为60~200,静摩擦系数j时间t(s)为0.21.设计其铣床液压系统。

二、负载与运动分析——工况分析1、工作负载液压缸的常见工作负载有重力、切削力、挤压力等。

阻力负载为正,超越负载为负。

N D n P V P F w 28.204620035010605.76=⨯⨯⨯⨯===ππ工作负载上式中,-w F 2、摩擦阻力800N 40000.2f j fj=⨯==N G F)(NN G F40040000.1f d fd=⨯==)(静摩擦力上式中,-fj F , 动摩擦力-fd F 3、惯性负载129.58N 0.216049.84000t v g g =⨯⨯==)(G F惯性载荷上式中,-g F 取液压缸的机械效率为0.94、绘制负载图和速度图根据工况负载和已知速度以及行程,绘制如下所示的速度图(图1)和负载图(图2):图1 速度图图2 负载图三、初步确定液压缸的参数1、初选液压缸的工作压力。

工作压力p 可根据图3由负载大小来初步确定液压缸的工作压力 故初步选择工作压力为1MP图3 按负载选择设计压力2、计算和确定液压缸的主要结构尺寸排量由于要求设计工作台的快速进退速度相等,故选用差动液压缸,使无杆腔与有杆腔的有效面积为122A A =,即杆d 和缸D 满足d=0.707D.由图4取背压为0.5MPa ,回油管路压力损失5510p Pa ∆=⨯。

液压缸无杆腔有效面积: 222621m a x 1360036.010)25.01(09.27182cm m m p p F A ==⨯-=-=式中 无杆腔有效面积-1A ; 最大推力-max F ;背压力工作压力,-p -p 21 液压缸内径: mm m A D 7.670.0677103.644-31==⨯⨯==ππ按图5,将液压缸内径调整为63mm活塞杆直径:d=0.707D=0.707⨯63=44.5mm 按图5. 将活塞杆外径调整为45mm图5缸的内径和活塞杆外径系列(GB/T 2348-1993)故液压缸实际有效面积为 22213117mm 4634=⨯==ππD A2222221527)4563(4d -4mm D A =-⨯==ππ)(2211590mm =-=A A A式中,无杆腔有效面积-1A ; 有杆腔有效面积-2A 。

液压缸实际有效面-A四、液压缸工作循环中各阶段的压力、流量和功率的计算1、压力计算(1) 快进阶段 a 、启动时,a 56.01590089.888p p 2MP A A F =+=∆+=b 、加速时,0.85MPa 15900.51527588.42p p 2=⨯+=∆+=A A F c 、恒速时,a 0.7615900.51527444.44p p 2MP A A F =⨯+=∆+= (2) 工进阶段a 1.1231170.515272718.09p p 122MP A A F =⨯+=+=(3) 快退阶段 a 、启动时,a 0.5815270888.89p p 221MP A A F =+=+=b 、加速时,a 1.4115270.53117588.42p p 221MP A A F =⨯+=+=c 、恒速时,a 1.3115275.0311744.444p p 221MP A A F =⨯+=+=2、流量计算(1)、快进(恒速)流量)(m i n /6.36101041590v q -41L A =⨯⨯⨯== (2)、工进阶段的流量)(/m i n 0.62102003117v q -621max L A =⨯⨯== m i n )/(19.010603117q 621min L v A =⨯⨯==-(3)、快退(恒速)流量)(/m i n6.1101041527v q -412L A =⨯⨯⨯== 3、功率计算(1)、快进(恒速)的功率)(W P 80.6/60106.360.76pq 3=⨯⨯== (2)、工进(最高速度)的功率)(W P 11.6/60100.621.12pq 3=⨯⨯== (3)、快退(恒速)的功率)(W P 133.2/60106.11.31pq 3=⨯⨯== 4绘制液压缸的工况图由上计算的压力、流量以及功率计算绘制p-l 、q-l 、P-l 工况图图6 液压缸p-l 图图7 液压缸 q-l 图图8 液压缸P-l 图五、拟定液压系统原理图1、选择液压基本回路(1)该系统流量压力较小,可采用定量泵和溢流阀组成的供油源,如图9。

(2)因铣床加工时有顺铣和逆铣两种方式,故采用单向调速阀控制的回油节流调速回路,如图10。

(3)换向回路选用三位四通的“O”型中位机能的电磁换向阀实现液压缸的进退和停止,如图11。

(4)采用二位三通的电磁换向阀实现液压缸快进时的差动连接,如图12.图9 液压油源图10 调速节流回路图11 换向回路图12 差动回路2、经整理得图13的液压系统原理图图13 专用铣床液压系统原理图1-单向定量泵 2-溢流阀 3-压力表 4-单向阀 5-三位四通电磁换向阀 6-液压缸 7- 两位三通电磁换向阀 8-单向调速阀 2.1、系统各阶段工作电磁铁状态。

(1)当铣床快进时,电磁铁 1YA 、3YA 工作,2YA 不工作。

(2)当铣床工进时,电磁铁1YA 工作,2YA 、3YA 不工作。

(3)当铣床快退时,电磁铁2YA 工作,1YA 、3YA 不工作。

(4)当铣床停止工作时,电磁铁1YA 、2YA 、3YA 都不工作。

2.2、进油回油状况快进回路:进油:1-4--5-6;回油:7-5工进回路:进油:1-4--5-6;回油:7-8-5-油箱 快退回路:进油:1-2-4-5-8-7-6;回油:6-5-油箱 卸载回路:1-2-油箱六、选择液压元件1、液压泵的最高压力计算由工况图6可知液压缸的最高工作压力出现在快退阶段,即a 1.41p MP ,由于进油路元件较少,故泵至缸间的进油路压力损失估取为a 0.3p MP =∆,则液压泵的最高工作压力为)(a 1.710.31.41p p MP =+= 2、液压泵的流量计算泵的供油流量p q 按液压缸的快进(恒速时)阶段的流量 6.36L/min q =进行估算,由于采用差动缸回路的系统,故液压泵的最大流量为()min /6.996/s 0.0001166m v q q 3max21v p L A A K ==-=≥ 注:式中 -q v 系统所需的流量-K 系统的泄漏系数,一般取1.1~1.3(由于系统流量较小,故此处取1.1) -21A A 、液压缸无杆腔与有杆腔的有效面积,3m -v max 液压缸的最大移动速度,m/s3、确定液压泵的规格根据系统所需的流量,拟初选液压泵的转速为1450r/min n =,泵的容积效率0.9v =η,故可算得泵的排量参考值为:()ml/r 5.360.914506.9961000n 1000q V v v g =⨯⨯==η 根据以上计算结果查阅产品样本,选用规格相近的6B CB -型齿轮泵,泵的额定压力为2.5MPa p e =,泵排量为6ml/r =V ,额定转速为1450r/min n e =,容积效率为0.90v =η,总效率为0.85p =η。

算得泵的额定流量为:()()/min 7.83ml/min 78300.9014506n q v p L V ==⨯⨯==η4、确定液压泵驱动功率及电机的规格、型号由功率循环图8可知,最大功率出现在快退阶段,已知泵的总效率为0.85p =η,则液压泵快退所需的驱动功率为)(KW P 0.2610600.8578301.71q p 3ppp p =⨯⨯⨯==η查图14得,选用型卧式三相异步电动机,其额定功率0.55KW ,转速为1390r/min 。

则泵的实际输出流量为4801-YB :min /7.510.9013906n q v s L V =⨯⨯==η 仍能满足系统各工况对流量的要求图14 YB 系列三相异步电动机主要技术参数图5、确定阀类元件及辅件根据系统的最高工作压力和通过各阀类元件及辅件的实际流量,查阅产品样本,选出的阀类元件和辅件规格如图所示。

6、确定油管直径流经液压缸无杆腔油管的实际最大流量为6.36L/min,故有杆腔实际最大流量为/min3.126.3631171527qq12LAA=⨯=⨯=无有取油液的允许流速为3m/s,分别算得油管的管径有无和dd为() 6.71mm106033.14106.364v4qd3-3=⨯⨯⨯⨯⨯==π无无4.70m m106033.14103.124v4qd3-3=⨯⨯⨯⨯⨯==π有有查图15得,选用外径为10mm,壁厚为1mm的10号冷拔无缝钢管图157、确定油箱容积油箱的容积按45.06L7.516qs=⨯==αV注:α-为经验系数,低压系统取2~4,中压系统取5~7,高压系统取6~12,此处取=α6。