切削液的主要作用和用途-推荐下载

切削液的作用

切削液的作用切削液是一种在金属切削和加工过程中使用的重要润滑液。

它在切削过程中起着冷却、润滑、防锈和清洁等多种作用,能够有效提高切削过程的质量和效率,延长刀具寿命,保护工件表面质量。

首先,切削液作为冷却剂,可以快速吸收切削过程中产生的热量。

在金属切削中,摩擦和切削力会使工具和工件产生大量热量,如果不及时冷却,会导致刀具磨损严重,工件表面产生变色和热裂纹。

切削液通过喷洒或冷却系统,能够快速将热量带走,有效降低切削温度,保证切削过程的稳定性和刀具的寿命。

其次,切削液还具有良好的润滑性,能够减少切削过程中的摩擦。

切削液在工具和工件的接触面上形成一层细腻的润滑膜,减少了金属的直接接触,降低了切削力和功率消耗。

这不仅有助于提高切削的精度和表面光洁度,还能减少工具和工件的磨损,延长刀具的使用寿命。

此外,切削液还具有防止金属氧化和腐蚀的作用。

在金属切削过程中,金属表面容易受到空气中的氧气和水的影响,产生氧化和腐蚀。

切削液中含有一定的防锈剂和腐蚀抑制剂,能够与金属表面形成一层保护膜,阻隔氧气和水分的接触,有效延缓金属表面的氧化和腐蚀速度,保护工件表面的质量。

最后,切削液还能起到清洁作用。

在切削过程中,金属切屑和切屑会附着在工具和工件表面上,影响切削质量和精度。

切削液具有清洗作用,能够有效清除切削过程中产生的油污、金属切屑和切屑,保持工具和工件表面的清洁度,避免切削过程中的再切削和堵塞。

总之,切削液在金属切削和加工过程中起着重要的作用。

它能够冷却工具和工件,减少切削温度;润滑切削表面,降低摩擦和磨损;防止金属氧化和腐蚀;清洁工具和工件表面。

通过使用切削液,能够提高切削过程的质量和效率,延长刀具的使用寿命,保护工件表面的质量。

因此,在金属切削和加工中,合理选择和使用切削液是非常重要的。

切削液的主要作用和用途

切削液的主要作用和用途在金属切削过程中,为提高切削效率,提高工件的精度和降低工件表面粗糙度,延长刀具使用寿命,达到最佳的经济效果,就必须减少刀具与工件、刀具与切屑之间磨擦,及时带走切削区内因材料变形而产生的热量。

要达到这些目的,一方面是通过开发高硬度耐高温的刀具材料和改进刀具的几何形状,如随着碳素钢、高速钢硬质合金及陶瓷等刀具材料的相继问世以及使用转位刀具等,使金属切削的加工率得到迅速提高;另一方面采用性能优良的切(磨)削液往往可以明显提高切削效率,降低工件表面粗糙度,延长刀具使用寿命,取得良好和经济效益切削液作用有如下几方面:1.冷却作用冷却作用是依靠切削液的对流换热和汽化把切削热从固体(刀具、工件和切屑)带走,降低切削区的温度,减少工件变形,保持刀具硬度和尺寸。

切削液的冷却作用取决于它的热参数值,特别是比热容和热导率。

此外,液体的流动条件和热交换系数也起重要作用,热交换系数可以通过改变表面活性材料和汽化热大小来提高。

水具有较高的比热容和大的导热率,所以水基的切削性能要比油基切削液好。

改变液体的流动条件,如提高流速和加大流量可以有效地提高切削液的冷却效果,特别对于对于冷却效果差的油基切削液,加大切削液的供液压力和加大流量,可有较提高冷却性能。

在枪钻深孔和高速滚齿加工中就采用这个办法。

采用喷雾冷却,使液体易于汽化,也可明显提高冷却效果。

切削液的冷却效果受切削液的渗透性能所影响,渗透性能好的切削液,对刀刃的冷却速度快,切削液的渗透性能与切削液的粘度和浸润性有关。

低粘度液体比高粘度液体渗透性能要好,油基切削液的渗透性能比水基切削液渗透性能要强,含有表面活性剂的水基切削液其渗透性能则大大有所提高。

切削液的浸润性能与切削液的表面张力有关,当液体表面张力大时,液体在固体的表面向周围扩张聚集成液滴,这种液体的渗透性能就差;当液体表面张力小时,液体在固体表面向周围扩展,固体-液体-气体的接触角很小,甚至为零,此时液体的渗透性能就好,液体能迅速扩展到刀具与工件,刀具与切屑接触的缝隙中,便可加强冷却效果。

金属切削液的作用

金属切削液的作用(1)润滑作用:金属切削加工液(简称切削液)在切削过程中的润滑作用,可以减小前刀面与切屑,后刀面与已加工表面间的摩擦,形成部分润滑膜,从而减小切削力、摩擦和功率消耗,降低刀具与工件坯料摩擦部位的表面温度和刀具磨损,改善工件材料的切削加工性能。

在磨削过程中,加入磨削液后,磨削液渗入砂轮磨粒-工件及磨粒-磨屑之间形成润滑膜,使界面间的摩擦减小,防止磨粒切削刃磨损和粘附切屑,从而减小磨削力和摩擦热,提高砂轮耐用度以及工件表面质量。

(2)冷却作用:切削液的冷却作用是通过它和因切削而发热的刀具(或砂轮)、切屑和工件间的对流和汽化作用把切削热从刀具和工件处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度,提高加工精度和刀具耐用度。

切削液的冷却性能和其导热系数、比热、汽化热以及粘度(或流动性)有关。

水的导热系数和比热均高于油,因此水的冷却性能要优于油。

(3)清洗作用:在金属切削过程中,要求切削液有良好的清洗作用。

除去生成切屑、磨屑以及铁粉、油污和砂粒,防止机床和工件、刀具的沾污,使刀具或砂轮的切削刃口保持锋利,不致影响切削效果。

对于油基切削油,粘度越低,清洗能力越强,尤其是含有煤油、柴油等轻组份的切削油,渗透性和清洗性能就越好。

含有表面活性剂的水基切削液,清洗效果较好,因为它能在表面上形成吸附膜,阻止粒子和油泥等粘附在工件、刀具及砂轮上,同时它能渗入到粒子和油泥粘附的界面上,把它从界面上分离,随切削液带走,保持切削液清洁。

4)防锈作用:在金属切削过程中,工件要与环境介质及切削液组分分解或氧化变质而产生的油泥等腐蚀性介质接触而腐蚀,与切削液接触的机床部件表面也会因此而腐蚀。

此外,在工件加工后或工序之间流转过程中暂时存放时,也要求切削液有一定的防锈能力,防止环境介质及残存切削液中的油泥等腐蚀性物质对金属产生侵蚀。

特别是在我国南方地区潮湿多雨季节,更应注意工序间防锈措施。

(5)其它作用:除了以上4种作用外,所使用的切削液应具备良好的稳定性,在贮存和使用中不产生沉淀或分层、析油、析皂和老化等现象。

金属切削加工液的主要作用

金属切削加工液的主要作用金属切削加工液(下称切削液)是各种在金属切削和磨削加工中为机加工提供润滑、冷却、清洗及防锈等作用的油液的总称。

切削液在切削过程中的润滑作用,可以减小前刀面与切屑,后刀面与已加工表面间的摩擦,形成部分润滑膜,从而减小切削力、摩擦和功率消耗,降低刀具与工件坯料摩擦部位的表面温度和刀具磨损,改善工件材料的切削加工性能。

切削液在金属切削、磨削加工过程中具有十分重要的作用:1、冷却作用切削液的冷却作用是通过它和因切削而发热的刀具(或砂轮)、切屑和工件间的对流和汽化作用把切削热从刀具和工件处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度,提高加工精度和刀具耐用度。

切削液的冷却性能和其导热系数、比热、汽化热以及粘度(或流动性)有关。

水的导热系数和比热均高于油,因此水的冷却性能要优于油。

2、清洗作用在金属切削过程中,要求切削液有良好的清洗作用。

除去生成切屑、磨屑以及铁粉、油污和砂粒,防止机床和工件、刀具的沾污,使刀具或砂轮的切削刃口保持锋利,不致影响切削效果。

对于油基切削油,粘度越低,清洗能力越强,尤其是含有煤油、柴油等轻组份的切削油,渗透性和清洗性能就越好。

含有表面活性剂的水基切削液,清洗效果较好,因为它能在表面上形成吸附膜,阻止粒子和油泥等粘附在工件、刀具及砂轮上,同时它能渗入到粒子和油泥粘附的界面上,把它从界面上分离,随切削液带走,保持切削液清洁。

3、润滑作用能减少切削刀具与工件间的摩擦,润滑液能浸润到刀具与工件及其切屑之间,在其间形成一层致密的保护层,减少摩擦和粘结,降低切削阻力,减少摩擦热,保证加工精度,提高刀具寿命。

4、防锈作用在金属切削过程中,工件要与环境介质及切削液组分分解或氧化变质而产生的油泥等腐蚀性介质接触而腐蚀,与切削液接触的机床部件表面也会因此而腐蚀。

此外,在工件加工后或工序之间流转过程中暂时存放时,也要求切削液有一定的防锈能力,防止环境介质及残存切削液中的油泥等腐蚀性物质对金属产生侵蚀。

关于切削液的使用

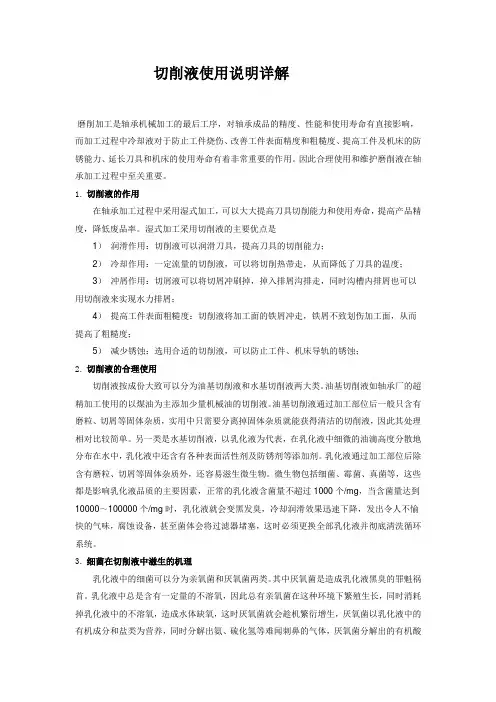

切削液使用说明详解磨削加工是轴承机械加工的最后工序,对轴承成品的精度、性能和使用寿命有直接影响,而加工过程中冷却液对于防止工件烧伤、改善工件表面精度和粗糙度、提高工件及机床的防锈能力、延长刀具和机床的使用寿命有着非常重要的作用。

因此合理使用和维护磨削液在轴承加工过程中至关重要。

1. 切削液的作用在轴承加工过程中采用湿式加工,可以大大提高刀具切削能力和使用寿命,提高产品精度,降低废品率。

湿式加工采用切削液的主要优点是1)润滑作用:切削液可以润滑刀具,提高刀具的切削能力;2)冷却作用:一定流量的切削液,可以将切削热带走,从而降低了刀具的温度;3)冲屑作用:切屑液可以将切屑冲刷掉,掉入排屑沟排走,同时沟槽内排屑也可以用切削液来实现水力排屑;4)提高工件表面粗糙度:切削液将加工面的铁屑冲走,铁屑不致划伤加工面,从而提高了粗糙度;5)减少锈蚀:选用合适的切削液,可以防止工件、机床导轨的锈蚀;2. 切削液的合理使用切削液按成份大致可以分为油基切削液和水基切削液两大类。

油基切削液如轴承厂的超精加工使用的以煤油为主添加少量机械油的切削液。

油基切削液通过加工部位后一般只含有磨粒、切屑等固体杂质,实用中只需要分离掉固体杂质就能获得清洁的切削液,因此其处理相对比较简单。

另一类是水基切削液,以乳化液为代表,在乳化液中细微的油滴高度分散地分布在水中,乳化液中还含有各种表面活性剂及防锈剂等添加剂。

乳化液通过加工部位后除含有磨粒、切屑等固体杂质外,还容易滋生微生物。

微生物包括细菌、霉菌、真菌等,这些都是影响乳化液品质的主要因素,正常的乳化液含菌量不超过1000个/mg,当含菌量达到10000~100000个/mg时,乳化液就会变黑发臭,冷却润滑效果迅速下降,发出令人不愉快的气味,腐蚀设备,甚至菌体会将过滤器堵塞,这时必须更换全部乳化液并彻底清洗循环系统。

3. 细菌在切削液中滋生的机理乳化液中的细菌可以分为亲氧菌和厌氧菌两类。

切削液的功效和作用

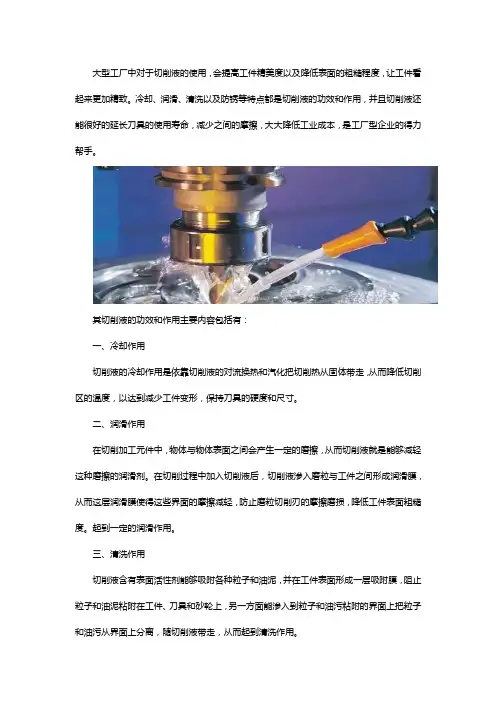

大型工厂中对于切削液的使用,会提高工件精美度以及降低表面的粗糙程度,让工件看起来更加精致。

冷却、润滑、清洗以及防锈等特点都是切削液的功效和作用,并且切削液还能很好的延长刀具的使用寿命,减少之间的摩擦,大大降低工业成本,是工厂型企业的得力帮手。

其切削液的功效和作用主要内容包括有:

一、冷却作用

切削液的冷却作用是依靠切削液的对流换热和汽化把切削热从固体带走,从而降低切削区的温度,以达到减少工件变形,保持刀具的硬度和尺寸。

二、润滑作用

在切削加工元件中,物体与物体表面之间会产生一定的磨擦,从而切削液就是能够减轻这种磨擦的润滑剂。

在切削过程中加入切削液后,切削液渗入磨粒与工件之间形成润滑膜,从而这层润滑膜使得这些界面的摩擦减轻,防止磨粒切削刃的摩擦磨损,降低工件表面粗糙度。

起到一定的润滑作用。

三、清洗作用

切削液含有表面活性剂能够吸附各种粒子和油泥,并在工件表面形成一层吸附膜,阻止粒子和油泥粘附在工件、刀具和砂轮上,另一方面能渗入到粒子和油污粘附的界面上把粒子和油污从界面上分离,随切削液带走,从而起到清洗作用。

四、防锈作用

在切削加工过程中,工件与水接触从而易发生铁锈与腐蚀等情况发生,而切削液就具备一定的防锈性能,从而可以大大增加元件的使用寿命,降低经济成本。

切削液范文

切削液范文切削液切削液是一种应用于切削加工过程中的润滑液体,它在机械切削过程中起到冷却刀具、减少切削热、减少摩擦和磨损的作用。

切削液一般由基础油、添加剂和水组成,不同材质的工件、不同切削工艺和不同切削过程都需要采用适合的切削液。

切削液的功能主要有以下几个方面:1.冷却刀具:在切削加工过程中,由于切削速度较快,会产生大量的热量,而切削液能够在刀具和工件之间形成稳定的冷却液膜,有效冷却刀具,延长刀具的使用寿命;2.减少切削热:切削液对切削热具有很好的冷却效果,可以降低材料的变形和切削温度,减小切削时产生的热影响区域,避免热裂纹的产生;3.减少摩擦和磨损:切削液能够在切削过程中形成润滑膜,减少刀具和工件之间的摩擦,降低刀具的磨损,提高加工质量和效率;4.清洗切屑:切削液中的水和添加剂能够冲洗切削过程中产生的切屑,防止切屑附着在工件上,影响加工质量;5.防止腐蚀:切削液中的添加剂具有抑制金属腐蚀的作用,能够保护工件表面不受腐蚀。

切削液的种类主要有以下几种:1.油基切削液:油基切削液是利用矿物油、合成油或植物油作为基础油,添加抗菌剂、抗腐蚀剂、降温剂等多种添加剂制成的切削液。

油基切削液具有很好的润滑性能和抗腐蚀性能,适用于重载、重应变和加工难度较大的切削加工。

2.水基切削液:水基切削液是以水为基础,添加纳米材料、表面活性剂、防锈剂、抗菌剂等多种添加剂制成的切削液。

水基切削液具有良好的冷却性能和清洗性能,成本较低,对环境友好,广泛应用于金属加工行业。

3.乳化切削液:乳化切削液是将油基液体和水按一定比例混合后形成的一种乳状液体。

乳化切削液具有良好的润滑性能和冷却性能,适用于中低速切削和中小规模批量生产。

乳化切削液还可根据不同的工艺需求加入硫化剂、防锈剂、抗菌剂等添加剂来增强其性能。

4.气雾切削液:气雾切削液是将切削液通过喷雾器喷雾至刀具和切削区域,形成微小的气雾颗粒。

气雾切削液具有克服传统切削液难以到达的狭窄切削区域的优势,适用于高速切削和高精度加工。

切削液在磨削液加工中的应用

切削液是磨削加工中必可不少的,主要用来降低磨削过程中产生的热量以及砂轮之间的摩擦,延长设备的使用寿命,并降低材料的损耗。

在磨削加工中,切削液主要有两种一种是水溶液的另外一种是油性的,磨削液厂家“联诺化工”提醒需要操作者根据加工的要求来进行切削液的选择和使用。

一、切削液在磨削加工中的作用1、冷却作用:切削液的热传导作用,能有效地改善散热条件,带走绝大部分磨削热,降低磨削温度。

冷却作用的大小与切削液的种类、形态、用量和使用方法有关。

切削液的传热系数越大,则冷却作用越显著。

如水的散热能力比油强,故有极好的冷却作用。

2、润滑作用:切削液能渗入到磨粒与工件的接触表面之间,粘附在金属表面上,形成润滑膜,减少磨粒和工件之间的摩擦,从而延长砂轮的寿命,减小工件表面粗糙度值。

由于接触表面上的压力较大,纯矿物油不易渗入到磨削区,为此在切削液中须加进一些硫、氯、磷等极压添加剂。

这些添加剂与钢铁表面接触后能迅速发生化学变化,产生新的化合物(硫化铁、氯化铁等),吸附在金属上,能显著提高润滑效果。

3、清洗作用:切削液可将磨屑和脱落下的磨粒冲洗掉,以免工件磨削表面被划伤。

4、防锈作用。

二、切削液的种类切削液的化学成分要纯,化学性质要稳定,无毒性,其酸度应呈中性,以免刺激工人的皮肤和腐蚀工件、机床或砂轮。

切削液分水溶液和油类两大类。

常用的水溶液有乳化液和合成液两种,常用的油类为全损耗系统用油(机械油)和煤油。

水溶液以水为主要成分,天然水的冷却作用很好。

但使用不当易使机床和工件锈蚀。

油类的润滑和防锈作用好,低粘度的矿物油。

1.乳化液:乳化液是油与水的混合体。

因为二者不可混合,故必须加入乳化剂。

乳化剂的分子有两个头,一头亲水,一头亲油。

把油在水中搅拌时,乳化剂吸附在油粒表面上,使它们均匀地悬浮在水中。

使用时,取质量分数2%—5%的乳化油和水配制即可。

天冷时,可先用少量温水将乳化油熔化,然后再加入冷水调匀。

根据不同的工件材料,可适当调配其质量分数。

切削液的作用种类及应用

切削液的作用种类及应用切削液是在机械加工过程中使用的一种液体,其主要作用是冷却和润滑切削区域,提高切削加工的效率和质量。

切削液的种类多样,根据其成分和功能,可分为冷却液、润滑油和复合液等。

接下来,我将详细介绍切削液的种类及其应用。

一、冷却液冷却液是切削液中最常用的一种,主要成分是水。

其主要作用是保持切削区域温度在合理范围内,避免高温对切削工具和工件的损伤。

冷却液具有导热性好、吸热散热快、成本低廉等优点。

常见的冷却液有清洗剂、防锈剂等。

冷却液的应用范围广泛,适用于金属切削、磨削、锯削等各种加工过程。

特别是在高速切削和重切削加工中,冷却液的应用非常重要,可以降低摩擦和磨擦,提高切削效率和切削质量。

二、润滑油润滑油主要成分是油,其主要作用是减少切削工具与工件之间的摩擦和磨损,提高切削工具的使用寿命和加工质量。

润滑油的种类较多,包括机油、润滑脂等。

润滑油适用于各种加工过程,特别是金属切削过程中,润滑油可以较好地减少材料切削时的摩擦,降低工具磨损,提高加工效率和质量。

三、复合液复合液是由冷却液和润滑油按一定比例混合而成的,一般在金属切削加工过程中使用。

复合液既具有冷却液降温的作用,又能发挥润滑油减少摩擦的作用。

其具有良好的冷却和润滑效果,同时还可减少切削噪音和切屑粘附。

复合液的应用范围广泛,特别是在高速切削和重切削加工中,其效果更为显著。

复合液可以有效地提高加工效率和加工质量,同时减少工具磨损,提高切削工具的使用寿命。

四、其他切削液除了上述的冷却液、润滑油和复合液之外,还有一些特殊功能的切削液。

例如,防焊剂可以防止工作表面焊接在切削刀具上,减少不良切削;防粘剂可以减少切屑的粘附;防氧化剂可以防止工件表面氧化;防蚀剂可以防止金属材料腐蚀等。

这些切削液根据具体的应用需求,进行选择和使用。

总结起来,切削液的作用种类及应用非常广泛,不同的切削液适用于不同的加工过程和材料。

合理选择和使用切削液可以有效地提高加工效率和质量,减少切削工具的磨损,延长使用寿命。

切削液的作用是什么

切削液的作用是什么

切削液是一种特殊的液体,在机械加工过程中用于冷却和润滑工件和刀具的切削区域。

以下是切削液的几个主要作用:

1. 冷却作用:切削过程中,由于摩擦和变形,工件和刀具会产生大量的热量,过高的温度会导致刀具失去硬度和刚性。

切削液通过吸收和带走这些热量,降低切削区域的温度,有效地延长刀具的使用寿命。

2. 润滑作用:切削液能够在工件和刀具之间形成一层薄薄的润滑膜,减少切削时的摩擦力,并使刀具更加顺畅地进行切削。

这有助于降低切削力和功耗,提高切削表面的质量。

3. 清洁作用:切削液能够冲洗掉切削过程中产生的切屑和废料,防止其重新附着在工件和刀具上,保持切削区域的清洁。

同时,切削液还能够冲洗掉切削区域产生的砂粒和磨粒,减少切削磨损和刀具的磨损。

4. 防锈作用:切削液中一般含有防锈剂,可以在切削过程中防止工件和刀具受到氧化和生锈的影响。

这有助于保护刀具的表面质量和延长其使用寿命。

总之,切削液在机械加工中起到冷却、润滑、清洁和防锈等多种作用,可以提高加工效率、延长刀具寿命,同时改善切削表面的质量。