数控镗铣床的加工能力之编程

数控铣床和加工中心及编程

刀具参数补偿指令

➢刀具半径补偿 ➢刀具长度补偿

1、刀具半径补偿

1刀具半径补偿的方法 G41——刀具半径左补偿 G42——刀具半径右补偿 G40——取消刀具半径补偿

注意:正确选择G41 和G42;以保证顺铣和逆 铣的加工要求

2;建立、取消刀具半径补偿指令格式:

建立格式:

取消格式:

注意:1、G41/42只能与G00或 G01一起使用;且刀具必须移动

第二章

- 程序结构 - 辅助功能指令M-codes - 计算转速和进给

程序结构

程序号‘O’

OXXXX 代表程序号

O0001 ~ O7999 ----- 用户区域 O8000 ~ O8999 ----- 用户区域程序可以写保护 O9000 ~ O9999 ----- 厂家区域程序写保护

O0001

O0002

要任何手工的计算& UG\Master CAM

通信的方式

DNC 连接 Direct Numeric Control

- 通过软件采用RS 232 串口线可以将程序 从计算机端传送到机床端 .

- 如果NC控制器的内存不足时;采用这种方 式可以边传边做&

- 但是这种传送方式稳定性不好;很容易发 生断线;而且传送端口很容易烧坏&

注意:2、D为刀具半径补偿号 码;一般补偿量应为正值;若为负值; 则G41和G42正好互换&

刀补功能在模具加工中的应用

刀具半径补偿过程中的刀心轨迹

• 外轮廓加工→ • 内轮廓加工↓

注意:铣刀的直线移动量及铣削内侧圆弧的半径值要大于或等于 刀具半径;否则补偿时会产生干涉;系统会报警;停止执行&

4;刀具半径补偿的建立

RS 232 cable

数控铣床加工中心编程与操作课程标准

《数控铣床 / 加工中心编程与操作》学习领域(课程)教课标准一、课程说明课程名称数控铣床 / 加工中心编程开课分院(系部)与操作合用专业数控技术应用专业课程代码学时先修课程后续课程编制人判定人制(修)定日期二、课程性质与任务在机械制造行业,数控加工技术岗位主要有:数控机床操作员(中心岗位)、数控工艺编程员(中心岗位)。

数控机床操作工按工种又可分为:数控车、数控铣、加工中心操作工等。

本课程是为培育数控铣、加工中心操作员、数控工艺编程员的数控镗铣类机床操作、数控工艺剖析与编程、数控加工以及质量控制等方面技术而设置的一门专业骨干课程,它与《数控车床编程与操作》课程一同对数控专业学生的职业能力的形成起要点支撑作用。

本课程先修课程有《机加工岗位与工作过程认识实训》、《工程图识读与使用软件画图》、《使用手动工具的部件加工》、《使用一般机床的部件加工》;后修学习领域有《顶岗实训》、《机械创新设计》。

同修的课程有《数控车床编程与操作》、《计算机协助造型与自动编程》。

本课程合用于数控技术专业。

三、课程设计思路本课程标准是以就业为导向拟订。

其课程内容以过程性知识为主、陈说性知识为辅,即以实质应用的经验和策略的习得为主、以适量够用的观点和原理的理解为辅。

由实践情境构成的以过程逻辑为中心的行动系统,重申的是获得过程性知识,主要解决“怎么做”(经验)和“怎么做更好” (策略)的问题。

课程内容的选择应按照三个原则:(1)科学性原则(2)情境性原则( 3)人天性原则。

课程内容的选用既表现职业性,也表现开放性;既服务于地方经济,知足公司的需要,也便于教课活动的展开。

所以本课程标准就以数控铣床和加工中心作为学习平台,选择最常用、最常有、最适用、最有代表性的典型部件加工过程为教课内容。

实现能力为本位的培育目标,是《数控铣床/ 加工中心编程与操作》课程内容定位的方向。

四、课程教课目的( 一) 素质目标经过本课程教课,正直学生的学习态度,能够锻炼学生的思想方法和思想能力,提升学生的职业素质和职业能力。

数控机床的程序编写

前言现代科学技术的发展极大地推动了不同学科的交叉与渗透,引起了工程领域的技术改造与革命。

在机械工程领域,由于微电子技术和计算机技术的迅速发展及其向机械工业的渗透所形成的机电一体化,使机械工业的技术结构、产品机构、功能与构成、生产方式及管理体系发生了巨大变化,使工业生产由“机械电气化”迈入了“机电一体化”为特征的发展阶段。

机电一体化主要体现在数控技术及应用上,在这次实训中,感触最深的是了解了数控机床在机械制造业中的重要性,它是电子信息技术和传统机械加工技术结合的产物,它集现代精密机械、计算机、通信、液压气动、光电等多学科技术为一体,具有高效率、高精度、高自动和。

摘要数控技术是机械加工自动化的基础,是数控机床的核心技术,其水平高低关系到国家战略地位和体现国家综合国力的水平,近年来,PLC在工业自动控制领域应用愈来愈广,它在控制性能、组机周期和硬件成本等方面所表现出的综合优势是其它工控产品难以比拟的。

随着PLC技术的发展, 它在位置控制、过程控制、数据处理等方面的应用也越来越多。

在机床的实际设计和生产过程中,为了提高数控机床加工的精度,对其定位控制装置的选择就显得尤为重要。

FBs系列PLC的NC定位功能较其它PLC更精准,且程序的设计和调试相当方便。

本文提出的是如何应用PLC的NC定位控制实现机床数控系统控制功能的方法来满足控制要求,在实际运行中是切实可行的。

整机控制系统具有程序设计思路清晰、硬件电路简单实用、可靠性高、抗干扰能力强,具有良好的性能价格比等显著优点,其软硬件的设计思路可供工矿企业的相关数控机床设计改造借鉴。

目录第一章:概述1.1、数控机床的发展趋势 (1)1.2、数控机床的发展历史 (2)第二章:数控加工的特点与刀具2.1、数控机床的特点 (3)2.1.1、数控车床的5大特点 (4)2.2、数控机床的常用种类 (4)2.3、数控机床的刀具选择与应用 (5)第三章:数控机床的程序编写3.1、数控机床的编程 (6)3.1.1、数控机床的自动编程内容与步骤 (6)3.1.2、数控机床编程的基本概览 (9)3.2、数控机床常用术语 (9)第四章:数控车床程序编程 (11)第一章概述1.1、数控机传递个发展趋势数控机床数字控制机床是用数字代码形式的信息(程序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床,简称数控机床。

数控铣床编程

三.螺旋线进给指令格式

X Y I_J _Z_;XY平面圆弧,G17可省略

G02 G18 G19 G03 X Z I_K _Y_;ZX平面圆弧 Y_Z_J_K_X_ ;YZ平面圆弧 Z Z_ Y_ X_ :为⊥圆弧面坐标轴的进给量。 例:G90 G17 G03 X30 Y30 I-30 J0 Z30 F100 O

R3=R R2 R1

X

例:见图32所示的刀具半径补偿程序。设加工开始时刀具距离工件表面 50mm,切削深度为10mm。

Y 50

A

b

B

N4 40 a 30 N6 20 d N7 10 与 D01 对应的补偿量 N2 O 10 20 30 40 50 X C N3 N5 c

图 32

刀补动作

按增量方式编程

小结

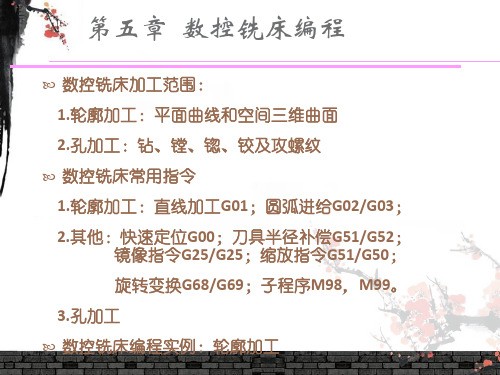

数控铣床加工范围; 数控铣床常用指令;

2. G00指令刀具相对于工件从当前位置以各轴预先设定的快移进给速度移

动到程序段所指定的下一个定位点。

G00指令中的快进速度由机床参数对各轴分别设定,不能用程序规定。由 于各轴以各自速度移动,不能保证各轴同时到达终点,因而联动直线轴 的合成轨迹并不总是直线。 快移速度可由面板上的进给修调旋钮修正。

数控铣床编程实例:轮廓加工

一、数控铣床常用指令

1 、 快速定位(G00)和直线加工(G01)

(1)快速定位指令格式: G00 X Y Z 。 以机床自身设定的最大移动速度沿直线或折线移动, 移动中不加工。 X Y Z 为终点坐标。 (2)直线加工指令格式: G01 X Y Z F 。 以给定的切削速度F 沿直线进给到X Y Z 指定点。 注:1. G00,G01为模态指令 2. F为模态代码,指定切削速度:在G00或新的F指令出 现以前,一直有效。

数控铣床程序编程(精)

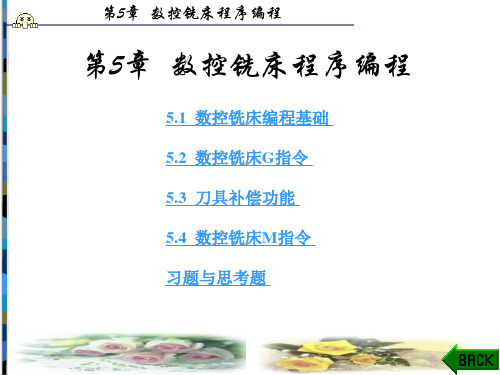

第5章 数控铣床程序编程

(8) 数据输入/输出及DNC功能。数控铣床一般通过RS232C 接口进行数据的输入及输出,包括加工程序和机床参数等,可 以在机床与机床之间、机床与计算机之间进行 ( 一般也叫做脱 线编程 ) ,以减少编程占机时间。近来数控系统有所改进,有 些数控机床可以在加工的同时进行其他零件的程序输入。

固定点。它在机床装配、调试时就已确定下来了,是数控机床

进行加工运动的基准点,由机床制造厂家确定。

第5章 数控铣床程序编程

2.数控铣床参考点

在数控铣床上,机床参考点一般取在X、Y、Z三个直角坐 标轴正方向的极限位置上。在数控机床回参考点(也叫做回零) 操作后,CRT显示的是机床参考点相对机床坐标原点பைடு நூலகம்相对位 置的数值。对于编程人员和操作人员来说,它比机床原点更 重要。对于某些数控机床来说,坐标原点就是参考点。 机床参考点也称为机床零点。机床启动后,首先要将机 床返回参考点(回零),即执行手动返回参考点操作,使各轴都 移至机床参考点。这样在执行加工程序时,才能有正确的工 件坐标系。数控铣床的坐标原点和参考点往往不重合,由于 系统能够记忆和控制参考点的准确位置,因此对操作者来说, 参考点显得比坐标原点更重要。

5.1.2 数控铣床坐标系和参考点

1.数控铣床坐标系 1) 坐标系的确定原则 我国机械工业部 1982 年颁布了 JB 3052—82 标准,其中规 定数控铣床坐标系的命名原则如下: (1) 刀具相对于静止工件而运动的原则。这一原则使编程 人员能在不知道是刀具移近工件还是工件移近刀具的情况下,

就可依据零件图样,确定机床的加工过程。也就是说,在编程

17

第5章 数控铣床程序编程

G47 G48 G54 G55 G56 G57 G58 G59 G65 G68 G69 G73 G74 G76 * G80 09 00 16 14 00 刀具位置增加两倍补偿值 刀具位置减少两倍补偿值 第一工件坐标系设定 第二工件坐标系设定 第三工件坐标系设定 第四工件坐标系设定 第五工件坐标系设定 第六工件坐标系设定 自设程序(宏程序) 坐标系旋转 坐标系旋转取消 深钻孔循环 左螺纹攻螺纹循环 精钻孔循环 固定循环取消 G81 G82 G83 G84 G85 G86 G87 G88 G89 G90 G91 G92 G98 G99 00 10 03 09 09 钻孔循环 盲孔钻孔循环 钻孔循环 右螺纹攻螺纹循环 铰孔循环 镗孔循环 反镗孔循环 手动退刀盲孔镗孔循环 盲孔铰孔循环 绝对值坐标系统 增量值坐标系统 工件坐标系设定 返回固定循环起始点 返回固定循环参考点(R 点)

数控卧式铣镗床编程案例

数控卧式铣镗床编程案例

数控卧式铣镗床是目前高精密零件加工的重要工具,其可以实现零件一次性加工,大大减少了加工时间和成本,提高了零件的加工精度。

本文以数控卧式铣镗床的编程案例为例,介绍如何正确使用该设备进行加工。

首先,必须对零件进行尺寸检测,确定数控铣镗床编程时所需要的尺寸数据,使编程尺寸与零件尺寸一致,避免编程失误。

其次,需要选择合适的刀具:根据加工零件的要求,选择锋利的未磨刀具;如果未磨刀具无法满足加工要求,则可以使用磨刀具;需要注意的是,未磨刀具加工速度较快,但精度比磨刀具要低,所以在选择刀具时要根据实际情况进行判断。

第三,设置正确的加工深度:通常可以根据铣刀的切削厚度确定铣削深度,并要求正确设置加工深度,避免零件因铣削过深而损伤。

第四,要正确设置切削参数,如切削速度、主轴转速、下刀量等,以确保加工的准确性。

最后,编程完成后,可以在虚拟仿真环境中测试编程效果,在必要时对编程进行调整,以确保零件的加工质量。

以上就是数控卧式铣镗床编程的基本流程,通过正确的操作可以确保零件的加工精度、产量,大大提高生产效率。

正确使用数控卧式铣镗床,不仅能提高加工质量,同时也能大大节省原材料和能源消耗,使得企业更为环保。

- 1 -。

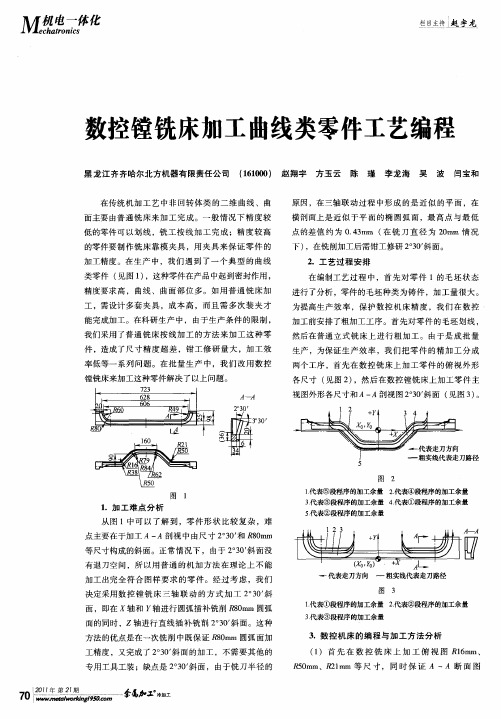

数控镗铣床加工曲线类零件工艺编程

刀直径为 2r 0 m情况下 ) a ,在铣削加工后需钳工修研 23 。0斜面。其计算方法是 :铣刀半径 ×( n斜度) t a

=

数控镗床 的具体 加工过程如下 :①铣削 主视 图

R 9圆弧 面 ,尺 寸 66 m、R 9 m 等 定 寸 ,并 与 已 4 0r a 4m 加 工 的 尺 寸 3m 上 平 面 接 平 。 ② 铣 削 主 视 图 6m

Y5 4Biblioteka 量 由小逐 渐 变 大 ,切 削 力 也 是逐 渐增 加 ,切 削 更稳

定。 4 .结 语

G3 0 X2 0Y5CR =4 2 0 9F 0 G1 5 X2 4Y5 G3 33 X 4Y8 Z一9 2 7CR =8 5 .5 0 Gl 3 Y1 0 一7. 9 X3 4 3 Z 22 G4 G0X 一2 o 0 0 Z 一1 . 5 2 7 G4 X 一1 2 51

在 实 际加工 中按 划 线 为准 ( 点 设 置见 图 2 。数 控 零 ) 铣 床 的具体 加工 过程 如下 :① 铣 削 (6 m)尺 寸 上 3m

平 面 ,尺寸 3 m 定寸 。②铣 削 俯 视 图上 曲面 ( 6m A—

在程序 编制 和加 工过程 中应 注意 以下几 点 : 第 一 ,在 铣 削 R 0 S mm和 2 3 面的 过程 中 ,z 。 0斜

断面 图左平 面 ( A— 即 A断面 图尺 寸 3 m 左 端面 ) 4m ,

Ul 一 2 4Y X 5 ,

纪

G2 一3 4 5Z 一9 2 7CR =8 X 3 Y8 .5 0 G1 一3 4Y1 0 一7 2 2 X 3 3Z . 9

G 20 OZ 0 G OX0 4 YO M0 5M3 0

A断面图左端面) ,尺寸 R 6 m、R 4 m等定寸。③ 1m 8m

数控铣床的编程

改变的那些字仍然有效,可以不再重写。尺寸字中,可只写有

效数字,不规定每个字要写满固定数。

例如:N0420 G03 X70 Y-40 I0 J-20 F100

上段程序中N、G 、X、Y、I、J、F均为地址功能字

Z:孔顶坐标 I:孔底坐标 J-每次进 给深度(绝对值) K-每次退刀后,再次进 90

给时,由快进转换为工进时距前一次加工面的

距离(无符号数) R-延时时间

70

60

程序:

G0 X60 Z110

G90 G83 X100 Z90I30 J20 K10 R1 F200

30

60

100

G20 子程序调用

G22 子程序定义

说明:(1)每次加工开始,自动处于G01状态。 (2)不运动的坐标可以省略。 (3)目标点的坐标可以用绝对值或增量值书写。 (4)G01加工时,其进给速度按所给的F值运行。 F:1~60000mm/min。 (5)G01也可以写成G1。 (6)运动轨迹(和G0运动轨迹的区别)

G02、 G03 顺、逆圆弧插补

Y

25

10

O

10

A 30 X

G00—快速定位

格式:G00 X_Y_Z_ 说明:(1) 所有编程轴同时以系统内的参数所定义的速度 移动,当某轴走完编程值便停止,而其它轴继续运动。

(2)不运动的坐标无须编程。 (3)目标点的坐标值可以用绝对值,也可以用增量值, 小数点前最多允许5位数,小数点后最多允许3位,正数可省 略“+”号(该规则适用于所有坐标编程)。 (4)G00编程时,也可以写作G0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进入编程状态

SEE YOU NEXT TIME

Z

机床最小输入单位 机床行程范围

辅助功能字,也称M代码 编写范围从M0-M99,导零可以省略。现在已出现3位M

M 或M指令

代码

F 进给功能字

机床进给速度范围

S 主轴转速功能字

机床主轴转度范围

T 刀具功能字

机床规定范围

; 程序段结束符号

进入编程状态

5.五大基本功能 (1)准备功能(G代码)

1)同组G代码, 2)模态和非模态两大类, 3)初始G代码(又称原始G代 码)和后置G代码两种, 4)单段、共容G代码、

含 袖珍计算器型

义 标准型

机床最小输入 单位

X100

X100mm

X0.1mm

X100.

X100mm

X100mm

0.001mm

Y100.5

Y100.5mm

Y100.5mm

B65 B65.

B65° B65°

B0.0065° B65°

0.0001°

备注

末尾小数点可以省略不写 末尾小数点不能省略 都写小数点,不会出错

止不动,刀具相对于工件运动,并且规定增大工件与刀具之间距离的方向为机床 某一运动部件坐标运动的正方向。机床面板显示、编程都这样规定。

①Z轴 一般选取产生切削力的主轴轴线 为 Z轴,以刀具远离工件的方向为正 方向

②X轴 对于单立 柱立式机床: 操作者面 对机床,由 主轴头看机 床立柱,水 平向右方向 为X轴正方向。

进入编程状态

④A、B、C轴 根据已确定的X、Y、Z轴,用右手螺旋 法则分别确定A、B、C三个回转坐标 轴,螺旋前进方向为其正方向。

⑤附加坐标轴

第三组

平行于X、Y、Z轴的第

二、三组直线坐标轴分别用U、

V、W,P、Q、R表示。第二

组回转坐标轴用D、E、F表示。

进入编程状态 第二组 第一组

如果假定刀具不动工件 运动,这时候确定的机床坐标 系其表示字母右上角带“′”,

进入编程状态

字地址可变程序段格式N G X Z F S M T ;

程序段号(简称段号,也 编写范围N0~N9999,导零可以省略。如N090=N90,

N 称顺序号)

090中的第一个“0”称导零

准备功能字,也称G代码或 编写范围从G0~G99,导零可以省略。现在已出现3位G

G

G指令

代码

X、 坐标功能字,也称尺寸字

3)测量基点E :表示机床 运动的特征点,即刀具规格为 零点点

进入编程状态

机床参考点R 机床原点M 机床测量基 点E

进入编程状态

4.程序结构三要素及程序 段格式

1)程序结构三要素: 程序号、 加工程序段、 程序结束符号M30、

M02

程序号 说明

O□□□□;

□□□□是四位数 字,导零可略

如10号程序可以写为 O0010。其中0010中的 前两个“00”称为导零, 故可写成O10

2)信息载体

进入编程状态

2.编程步骤

刀具 方案

刀具 调整卡

通(专)用 刀柄

通用刀具

专用刀具

零件 图纸

工艺 分析

工艺 设计

程序 编制

程 序 程序输入பைடு நூலகம்单

刀具测量 系统

夹具 方案

数控装置

伺服装置

组合夹具 专用夹具

位置 检测

进入编程状态

3.数控镗铣床坐标系统 判断数控机床的坐标运动时,不管是刀具运动还是工件运动,都假定工件静

如X′、Y′、Z′、A′、 B′、C′

带“′”与不带“′”机床坐 标轴方向正好相反

进入编程状态

(2)点与坐标系 1)机床参考点R :用电

气开关和机械挡块设置,定点。 2)机床原点M:回参考点

动作建立机床坐标系,机床坐 标系的原点称机床原点,也称 机械原点,对于数控镗铣床、 加工中心、数控钻床等,通常 设在主轴端面回转中心。

项目零 查阅分析数控镗铣床的加工能力

三、相关知识

(三)进入编程状态

主讲教师:

导

导

学

做

进入编程状态

三三、、相相关关知知识识

(三)进入编程状态

1.数控编程简介

(1)编程分类 1)手工编程 2)自动编程

(CAD/CAM应用中学习)

(2)数控程序 : 指令数控机床自动运行的 代码文件。

1)数控编程:把零件的工艺参数、位移 数据、及开关命令等信息 用数控系统规定的功能代 码和格式按加工顺序编写 成加工程序单,并记录在 信息载体上的过程。

(2)辅助功能M 辅助功能M多数是一些有关机床动作的功能 (3)进给功能F 进给速度,分进给(mm/min,G94定义)、转进给 (mm/r,G95定义)、。 (4)主轴转速S 主轴转速r/min。 (5)刀具功能T 刀具号

主轴转向M代码

进入编程状态

6.小数点编程

两种小数点编程意义对比

编程字书写 格式

进入编程状态

对于双立柱立式机床: 操作者面对机床,由主轴头看机床 左侧立柱,水平向右方向为X轴正方 向。

对于双立柱立式机床: 操作者面对机床,由主轴头 看机床左侧立柱,水平向右方 向为X轴正方向。

进入编程状态

进入编程状态

进入编程状态

③Y轴 根据已确定的X、Z轴,按右 手笛卡儿直角坐标系规则来确 定。