探伤报告

焊接探伤报告

焊接探伤报告

报告编号:WSR20210802

受检单位:XXX公司

焊接方式:手工电弧焊

探伤工艺:超声波探伤

检验标准:GB/T 13298-2013

检验时间:2021年8月2日

检验人员:XXX

1. 检验目的

本次检验旨在了解焊缝内部缺陷情况,保证焊接质量,确保设备的安全运行和生产顺利进行。

2. 检验结果

经过超声波探伤,共检测焊缝数量13个,其中11个焊缝未发现任何缺陷,符合GB/T 13298-2013标准要求。

2个焊缝出现错误信号,经过重复检查,确认为焊接过程中气孔引起的误测,不存在缺陷。

3. 检验结论

本次焊接探伤合格,其中13个焊缝中11个符合GB/T 13298-2013标准要求,2个焊缝的误测已经排除,设备焊接质量符合生产要求。

4. 后续建议

针对2个焊缝误测问题,建议焊接人员加强焊接工艺控制,注意气孔等缺陷的控制,确保未来焊接质量能够更加稳定可靠。

5. 报告附图

(见下图)

(备注:此报告所有信息仅供参考,如有疑问,请和相应的检测机构联系)。

焊缝探伤报告

焊缝探伤报告一、引言。

焊缝是由于金属材料在高温下熔化并冷却形成的连接部分,是工程结构中常见的连接方式。

然而,焊缝的质量直接关系到整个工件的安全性和稳定性。

因此,对焊缝进行探伤检测是非常重要的,可以及时发现焊接缺陷,确保焊接质量,提高工件的可靠性和安全性。

二、焊缝探伤方法。

1. X射线探伤。

X射线探伤是一种常用的焊缝探伤方法,通过X射线对焊接部位进行照射,利用不同材料对X射线的吸收能力不同的特点来检测焊缝是否存在缺陷。

X射线探伤可以对焊缝进行全面、立体的检测,能够检测出各种形式的焊接缺陷,如气孔、夹渣、裂纹等。

2. 超声波探伤。

超声波探伤是一种非破坏性检测方法,通过超声波对焊接部位进行检测,可以发现焊缝内部的缺陷。

超声波探伤可以检测出焊缝内部的气孔、夹渣、裂纹等缺陷,对于焊缝的质量评定具有较高的准确性。

3. 磁粉探伤。

磁粉探伤是一种常用的焊缝表面缺陷检测方法,通过在焊接部位撒布磁粉,并施加磁场,可以发现焊缝表面的裂纹、夹渣等缺陷。

磁粉探伤操作简单,成本低,适用于对焊缝表面缺陷的快速检测。

三、焊缝探伤报告。

根据对焊缝的探伤检测,我们得出以下报告:1. 焊缝内部存在气孔和夹渣,对焊接质量造成一定影响,需重新进行焊接处理。

2. 焊缝表面存在裂纹,需要进行修补处理,确保焊缝的完整性和稳定性。

3. 焊缝连接部位存在局部变形,需要重新进行焊接处理,确保焊接部位的稳固性。

四、结论。

焊缝探伤是确保焊接质量的重要手段,通过对焊缝的全面检测,可以及时发现焊接缺陷,保证焊接质量,提高工件的可靠性和安全性。

在进行焊接工艺时,需要严格按照工艺要求进行操作,确保焊接质量,减少焊接缺陷的产生。

五、致谢。

感谢对本次焊缝探伤工作给予支持和帮助的各位专家和同事,在他们的指导和帮助下,我们完成了本次焊缝探伤工作,并得出了相应的报告。

六、参考文献。

[1] 焊接工程手册。

[2] 焊接质量检测技术。

[3] 焊接工艺规程。

以上就是本次焊缝探伤报告的全部内容,希望能对大家有所帮助。

金属探伤实验报告

一、实验目的1. 熟悉金属探伤的基本原理和方法;2. 掌握超声波探伤的操作技能;3. 了解金属探伤在工程中的应用。

二、实验原理金属探伤是利用超声波在金属中传播时,遇到缺陷时会发生反射、折射、散射等现象,通过检测这些现象来发现金属内部的缺陷。

超声波探伤具有无损、高效、可靠等优点,是金属探伤的主要方法。

三、实验设备与材料1. 超声波探伤仪;2. 标准试块;3. 被检金属工件;4. 记录本、笔。

四、实验步骤1. 超声波探伤仪的校准(1)将探伤仪接通电源,预热10分钟;(2)根据试块材质选择合适的探头,调整探头频率;(3)将探头放置在试块上,调整探头位置,使超声波垂直于试块表面;(4)调节增益,使信号清晰可辨。

2. 超声波探伤操作(1)将被检金属工件放置在试验台上,确保工件表面平整;(2)将探头放置在工件表面,沿工件长度方向移动,进行连续扫查;(3)观察显示屏,记录超声波信号的变化,分析缺陷位置、形状、大小等信息;(4)对发现缺陷的部位进行重点检测,确认缺陷类型。

3. 数据记录与分析(1)记录探伤过程中发现的所有缺陷,包括位置、形状、大小等信息;(2)分析缺陷产生的原因,如材料缺陷、加工缺陷、热处理缺陷等;(3)根据缺陷情况,评估工件质量,提出改进措施。

五、实验结果与分析1. 实验结果通过超声波探伤,发现被检金属工件存在以下缺陷:(1)长度为10mm的裂纹,位于工件表面;(2)直径为5mm的孔洞,位于工件内部;(3)长度为20mm的划痕,位于工件表面。

2. 结果分析(1)裂纹产生的原因可能是工件在加工过程中受到外力作用,导致材料产生应力集中;(2)孔洞可能是由于加工过程中工具磨损或操作失误造成的;(3)划痕可能是由于工件在运输或安装过程中受到碰撞造成的。

针对以上缺陷,提出以下改进措施:(1)加强工件加工过程中的质量控制,避免应力集中;(2)定期检查加工工具,确保其锋利度;(3)在运输和安装过程中,采取保护措施,避免工件受到碰撞。

探伤检查统计报告模板

探伤检查统计报告模板1. 引言本报告旨在对某公司某期间内进行的探伤检查进行统计分析,以便帮助公司了解设备的健康状况和探伤检查的效果。

通过本次统计分析报告,公司将能够做出合理的决策,以提高设备的可靠性和安全性。

2. 数据统计2.1 检查时间和频率本次统计分析报告涵盖了某期间内的探伤检查情况。

探伤检查时间总共为X天,每天进行Y次探伤检查,共进行了Z次探伤检查。

2.2 受检设备和部位本次探伤检查涵盖了公司目前所拥有的设备,并对设备的关键部位进行了检测。

共检查了A个设备和B个部位。

2.3 检测结果根据探伤检查的结果,统计了正常和异常情况的次数。

- 正常检测结果次数:N次- 异常检测结果次数:M次3. 异常情况分析3.1 异常类型根据异常检测结果的分类,对不同类型的异常进行了统计。

具体异常类型如下:- 异常类型1:X次- 异常类型2:Y次- 异常类型3:Z次3.2 异常发现频率根据异常检测结果的时间分布,统计了不同时段异常检测结果的分布。

具体异常发现频率如下:- 早晨(6:00-9:00):A次- 上午(9:00-12:00):B次- 下午(12:00-18:00):C次- 晚上(18:00-21:00):D次- 夜间(21:00-6:00):E次3.3 异常部位分布根据异常检测结果所涉及的部位,统计了不同部位的异常分布。

具体异常部位分布如下:待填入数据表格4. 建议和改进措施根据以上统计结果,结合公司的实际情况,我们向公司提出以下建议和改进措施,以进一步提升设备的可靠性和安全性:1. 建议加强对异常部位的监测和维护,特别是X部位和Y部位。

可以增加探伤检查的频率或采用更先进的检测技术。

2. 建议提高探伤检查的准确性和可靠性,可以考虑引入更高精度的设备或邀请专业技术人员进行培训。

3. 建议对异常类型1进行深入研究,并制定相应的预防措施,以避免类似异常再次发生。

5. 结论通过本次探伤检查统计分析报告,我们对公司设备的健康状况和探伤检查效果进行了全面的分析。

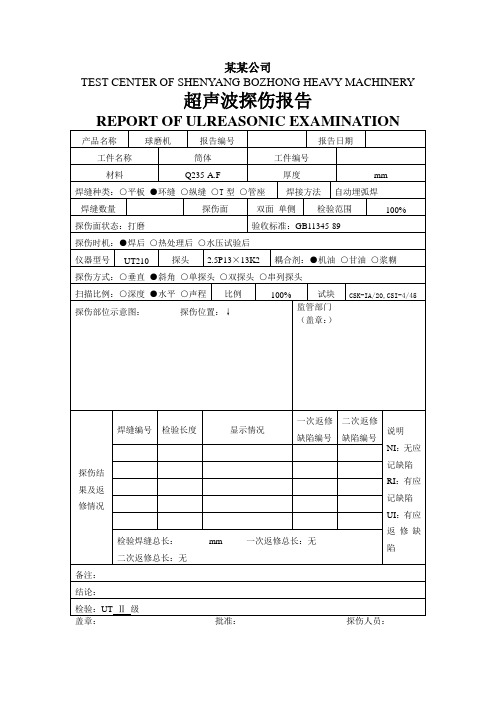

超声波探伤报告格式

试块

CSK-IA/20,CSI-4/45

探伤部位示意图:探伤位置:↓

监管部门

(盖章:)

探伤结果及返修情况

焊缝编号

检验长度

显示情况

一次返修缺陷编号

二次返修缺陷编号

说明

NI:无应记缺陷

RI:有应记缺陷

UI:有应返修缺陷

检验焊缝总长:mm

一次返修总长:无

二次返修总长:无

备注:

结论:

检验:UTⅡ级

盖章:批准:探伤人员:

自动埋弧焊

焊缝数量

探伤面

双面单侧

检验范围

100%

探伤面状态:打磨

验收标准:GB11345-89

探伤时机:●焊后 ○热处理后 ○水压试验后

仪器型号

UT21剂:●机油 ○甘油 ○浆糊

探伤方式:○垂直 ●斜角 ○单探头 ○双探头 ○串列探头

扫描比例:○深度●水平 ○声程

比例

某某公司

TESTCENTEROFSHENYANGBOZHONG HEAVY MACHINERY

超声波探伤报告

REPORT OF ULREASONIC EXAMINATION

产品名称

球磨机

报告编号

报告日期

工件名称

筒体

工件编号

材料

Q235-A.F

厚度

mm

焊缝种类:○平板●环缝 ○纵缝 ○T型 ○管座

焊接方法

超生波探伤实验报告(3篇)

第1篇一、实验目的1. 理解超声波探伤的基本原理和操作流程。

2. 掌握超声波探伤仪器的使用方法和操作技巧。

3. 通过实际操作,了解超声波探伤在检测金属缺陷中的应用。

4. 分析超声波探伤结果的准确性和可靠性。

二、实验背景超声波探伤是一种利用超声波在材料中传播的特性,对材料内部缺陷进行检测的技术。

由于超声波具有穿透能力强、方向性好、无损检测等优点,因此在工业、军事、医学等领域得到广泛应用。

三、实验原理超声波探伤的基本原理是利用超声波在材料中传播时,遇到缺陷会发生反射、折射、散射等现象。

通过分析反射波的特征,可以判断材料内部的缺陷位置、大小和性质。

四、实验器材1. 超声波探伤仪:用于发射和接收超声波信号。

2. 探头:用于发射和接收超声波。

3. 试块:用于模拟实际材料的缺陷。

4. 耦合剂:用于改善探头与试块之间的耦合效果。

5. 记录仪:用于记录实验数据。

五、实验步骤1. 将探头安装到超声波探伤仪上,调整探头频率和探头间距。

2. 将耦合剂均匀涂抹在试块表面,确保探头与试块之间良好耦合。

3. 将探头放置在试块表面,开始发射超声波。

4. 分析接收到的超声波信号,判断材料内部的缺陷。

5. 记录实验数据,包括缺陷位置、大小和性质。

六、实验结果与分析1. 通过实验,成功检测到试块内部的缺陷,包括裂纹、气孔等。

2. 分析缺陷反射波的特征,可以判断缺陷的位置、大小和性质。

3. 实验结果表明,超声波探伤具有较高的检测准确性和可靠性。

七、实验总结1. 超声波探伤是一种有效的无损检测技术,可以用于检测金属材料内部的缺陷。

2. 掌握超声波探伤仪器的使用方法和操作技巧,可以提高检测准确性和可靠性。

3. 实验结果表明,超声波探伤在检测金属缺陷方面具有较高的应用价值。

八、实验建议1. 在实际应用中,应根据被检测材料的特性选择合适的探头频率和探头间距。

2. 注意耦合剂的选择和涂抹,确保探头与试块之间良好耦合。

3. 分析反射波特征时,应注意缺陷定位、大小和性质的判断。

焊缝射线探伤报告

焊缝射线探伤报告

报告摘要

本次焊缝射线探伤测试共发现焊缝区域存在5处较大缺陷,其

中3处为气孔,2处为夹杂。

同时,观察焊缝周边无明显变形及热

裂纹现象,焊缝整体质量较好。

背景

焊接是在工业生产的常见工艺之一,但焊缝在生产中容易产生

各种各样的缺陷,为了检测焊缝的质量,需要进行焊缝射线探伤测试。

测试目的

本次焊缝射线探伤测试的目的是检测焊接工艺的质量是否符合

标准要求,发现焊缝区域内的缺陷,为下一步的焊接工作提供依据。

测试过程

本次测试采用X射线探伤设备进行,测试设备型号为XX。

测

试时,将焊缝放入测试设备的工作台上,控制好测试参数进行测试。

测试结果

测试结果显示,焊缝区域存在5处较大缺陷,其中3处为气孔,2处为夹杂。

具体信息如下表所示:

结论

通过本次测试发现,焊缝存在5处较大缺陷,需要在下一步的

焊接工作中予以处理。

整体来看,焊缝的质量较好,焊缝周边无明

显变形及热裂纹现象。

射线探伤报告带内容

射线探伤报告1. 引言射线探伤是一种非破坏性检测技术,利用射线穿透被检测物体,通过记录和分析射线的吸收情况,可以检测出材料内部的缺陷和异物。

本报告将介绍一个射线探伤实验的结果和分析。

2. 实验目的本次实验的目的是检测一根金属棒内部是否存在缺陷,以及缺陷的位置和大小。

3. 实验步骤步骤一:准备工作1.在实验室内设置好射线探伤设备,保证安全操作。

2.准备待检测的金属棒,确保其表面光滑、无污垢。

步骤二:射线照射1.将金属棒放置在射线探测仪器下方的支架上,调整位置和角度,使其与射线垂直。

2.打开射线探测仪器,调整合适的射线强度和曝光时间。

3.按下开始按钮,开始照射金属棒。

步骤三:图像获取和处理1.射线照射完成后,将得到一组射线透射图像。

2.利用图像处理软件对这组图像进行处理,增强对比度和清晰度。

3.将处理后的图像保存下来,以备后续分析。

步骤四:缺陷分析1.打开保存的图像,观察金属棒内部的图像。

2.针对不同的图像特征,判断可能存在的缺陷类型,如裂纹、气孔、夹杂物等。

3.使用测量工具,对图像中的缺陷进行尺寸和位置的测量。

步骤五:结论和建议1.根据缺陷的类型、位置和大小,进行综合分析。

2.给出关于金属棒可使用性和安全性的结论和建议。

4. 结果与讨论通过对射线探测图像的分析,我们发现金属棒内部存在一个长度约为5cm的裂纹。

裂纹位于金属棒的中间位置,对金属棒的强度和可靠性造成一定的影响。

建议在使用该金属棒前进行修复或更换。

5. 结束语射线探伤技术是一种重要的非破坏性检测手段,可以帮助我们发现材料内部的缺陷和异物。

本次实验展示了如何进行射线探伤实验,并对实验结果进行分析和结论。

希望通过这次实验的介绍,读者对射线探伤技术有更深入的了解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

未见

Ⅰ

29

未见

Ⅰ

30

未见

Ⅰ

报告编号:2016-11022第1页

焊缝射线检测报告

委托单位:报告编号:2016-11023

工

件

产品名称

弯头组合件

材料牌号

产品编号

E4

规格型号

Φ168

产品数量

1件

壁厚

8mm

检

测

条

件

及

工

艺

参

数

源种类

■X Ir192Co60

设备型号

XXH3005

焦点尺寸

1.0×2.4 mm

未见

Ⅰ

7

条缺L=4

Ⅱ

8

未见

Ⅰ

9

未见

Ⅰ

10

未见

Ⅰ

11

未见

Ⅰ

12

圆缺3点

Ⅱ

13

未见

Ⅰ

14

未见

Ⅰ

15

未见

Ⅰ

16

未见

Ⅰ

17

未见

Ⅰ

18

圆缺2点

Ⅱ

19

未见

Ⅰ

20

未见

Ⅰ

报告编号:2016-11023第1页

检测结果

产品焊缝质量符合NB/T47013.2-2015标准的Ⅱ级要求,结果合格。

检测人(资格Ⅱ):

报告人(资格Ⅱ):

审核人(资格Ⅱ):

无损检测专用章

射线探伤底片评定表

工件

编号

底片

序号

缺陷的性质及当量

评定

级别

工件

编号

底片

序号

缺陷的性质及当量

评定

级别

E4

1

未见

Ⅰቤተ መጻሕፍቲ ባይዱ

2

未见

Ⅰ

3

未见

Ⅰ

4

条缺L=3

Ⅱ

5

未见

Ⅰ

6

检测人(资格Ⅱ):

曾阳

2016年11月18日

报告人(资格Ⅱ):

郝伟龙

2016年11月18日

审核人(资格Ⅱ):

无损检测专用章

射线探伤底片评定表

工件

编号

底片

序号

缺陷的性质及当量

评定

级别

工件

编号

底片

序号

缺陷的性质及当量

评定

级别

T1

1

未见

Ⅰ

T2

1

未见

Ⅰ

2

未见

Ⅰ

2

未见

Ⅰ

3

未见

Ⅰ

3

未见

Ⅰ

4

未见

Ⅰ

4

圆缺1点

Ⅰ

5

未见

合格级别(级)

Ⅱ

要求检测比例%

100

实际检测比例%

100

检测标准

NB/T47013.2-2015

合格片数

纵向焊缝

(张)

环向焊缝

(张)

相交焊缝接头(张)

共计

(张)

最终

评定结果

Ⅰ级

(张)

Ⅱ级

(张)

Ⅲ级

(张)

16

60

76

缺陷及返修情况说明

检测结果

产品焊缝质量符合NB/T47013.2-2015标准的Ⅱ级要求,结果合格。

胶片牌号

AGFA

增感方式

Pb前屏0.03 mm;后屏0.1mm

胶片规格

80×300 mm

像质计型号

10-16

冲洗条件

自动■手工

显影液配方

韵达配方

显影条件

时间4-6min;温度22℃

质量等级

■AB B

底片黑度D

2.0-4.0

焊缝编号

布片图

透照方式

双壁单影

E4底片序号(1-20)

L1(焦距)mm

500

能量kV

像质计型号

10-16

冲洗条件

自动■手工

显影液配方

韵达配方

显影条件

时间4-6min;温度22℃

质量等级

■AB B

底片黑度D

2.0-4.0

焊缝编号

布片图

透照方式

双壁单影

T1T2底片序号(1-38)

L1(焦距)mm

500

能量kV

180

管电流(mA)

5

曝光时间min

3

识别丝号

12

焊缝长度mm

L3 mm

220

焊缝射线检测报告

委托单位:报告编号:

工

件

产品名称

三通组合件

材料牌号

产品编号

T1 T2

规格型号

Φ325*325

产品数量

2件

壁厚

8mm

检

测

条

件

及

工

艺

参

数

源种类

■X Ir192Co60

设备型号

XXH3005

焦点尺寸

1.0×2.4 mm

胶片牌号

AGFA

增感方式

Pb前屏0.03 mm;后屏0.1mm

胶片规格

80×300 mm

评定

级别

E3

1

未见

Ⅰ

2

未见

Ⅰ

3

未见

Ⅰ

4

圆缺1点

Ⅰ

5

未见

Ⅰ

6

未见

Ⅰ

7

条缺L=4

Ⅱ

8

未见

Ⅰ

9

未见

Ⅰ

10

未见

Ⅰ

11

未见

Ⅰ

12

未见

Ⅰ

13

圆缺2点

Ⅰ

14

未见

Ⅰ

15

未见

Ⅰ

16

圆缺3点

Ⅱ

17

未见

Ⅰ

18

未见

Ⅰ

19

条缺L=3

Ⅱ

20

未见

Ⅰ

21

未见

Ⅰ

22

圆缺1点

Ⅰ

23

未见

Ⅰ

24

未见

Ⅰ

25

圆缺1点

Ⅰ

26

未见

Ⅰ

27

圆缺1点

Ⅰ

180

管电流(mA)

5

曝光时间min

3

识别丝号

12

焊缝长度mm

L3 mm

220

合格级别(级)

Ⅱ

要求检测比例%

100

实际检测比例%

100

检测标准

NB/T47013.2-2015

合格片数

纵向焊缝

(张)

环向焊缝

(张)

相交焊缝接头(张)

共计

(张)

最终

评定结果

Ⅰ级

(张)

Ⅱ级

(张)

Ⅲ级

(张)

20

20

缺陷及返修情况说明

设备型号

XXH3005

焦点尺寸

1.0×2.4 mm

胶片牌号

AGFA

增感方式

Pb前屏0.03 mm;后屏0.1mm

胶片规格

80×300 mm

像质计型号

10-16

冲洗条件

自动■手工

显影液配方

韵达配方

显影条件

时间4-6min;温度22℃

质量等级

■AB B

底片黑度D

2.0-4.0

焊缝编号

布片图

透照方式

双壁单影

Ⅰ

20

未见

Ⅰ

20

圆缺1点

Ⅰ

21

未见

Ⅰ

21

未见

Ⅰ

22

圆缺2点

Ⅱ

22

未见

Ⅰ

23

未见

Ⅰ

23

未见

Ⅰ

24

未见

Ⅰ

24

未见

Ⅰ

25

未见

Ⅰ

25

圆缺3点

Ⅱ

26

未见

Ⅰ

26

未见

Ⅰ

27

未见

Ⅰ

27

未见

Ⅰ

28

未见

Ⅰ

28

未见

Ⅰ

29

圆缺1点

Ⅰ

29

未见

Ⅰ

30

未见

Ⅰ

30

条缺L=4

Ⅱ

31

未见

Ⅰ

31

未见

Ⅰ

32

未见

Ⅰ

32

未见

Ⅰ

33

未见

Ⅰ

33

未见

Ⅰ级

(张)

Ⅱ级

(张)

Ⅲ级

(张)

10

20

30

缺陷及返修情况说明

检测结果

产品焊缝质量符合NB/T47013.2-2015标准的Ⅱ级要求,结果合格。

检测人(资格Ⅱ):

报告人(资格Ⅱ):

审核人(资格Ⅱ):

无损检测专用章

射线探伤底片评定表

工件

编号

底片

序号

缺陷的性质及当量

评定

级别

工件

编号

底片

序号

缺陷的性质及当量

Ⅰ

34

条缺L=4

Ⅱ

34

未见

Ⅰ

35

未见

Ⅰ

35

未见

Ⅰ

36

未见

Ⅰ

36

圆缺1点

Ⅰ

37

未见

Ⅰ

37

未见

Ⅰ

38

未见

Ⅰ

38

未见

Ⅰ

报告编号:第1页

焊缝射线检测报告

委托单位:报告编号:2016-11022