正戊烷精馏塔工艺计算

精馏塔的工艺标准计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h编号 组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0名称 A B C D表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.486451.45488-3.37538-2.23048泡点方程:p x pni ii =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni ii =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔工艺工艺设计计算

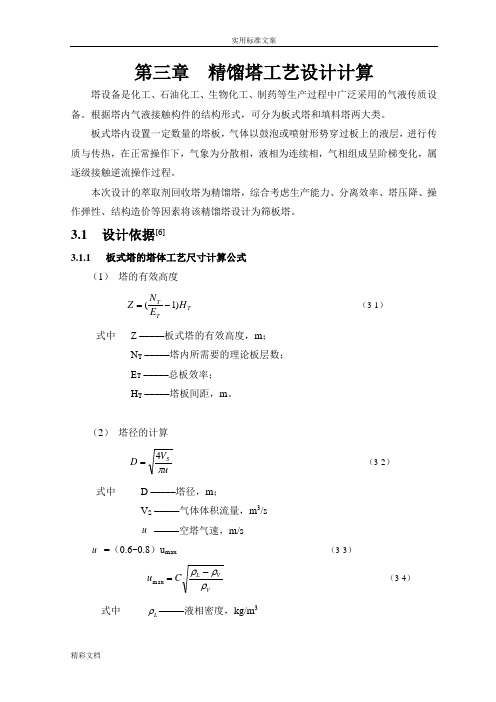

第三章 精馏塔工艺设计计算塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。

本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。

3.1 设计依据[6]3.1.1板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度T TTH E N Z )1(-= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。

(2) 塔径的计算uV D Sπ4=(3-2) 式中 D –––––塔径,m ;V S –––––气体体积流量,m 3/s u –––––空塔气速,m/su =(0.6~0.8)u max (3-3) VVL Cu ρρρ-=max (3-4) 式中 L ρ–––––液相密度,kg/m 3V ρ–––––气相密度,kg/m 3C –––––负荷因子,m/s2.02020⎪⎭⎫⎝⎛=L C C σ (3-5)式中 C –––––操作物系的负荷因子,m/sL σ–––––操作物系的液体表面张力,mN/m 3.1.2板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计W OW L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。

32100084.2⎪⎪⎭⎫⎝⎛=Wh OWl L E h (3-7)式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。

hTf L H A 3600=θ≥3~5 (3-8)006.00-=W h h (3-9) '360000u l L h W h=(3-10)式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。

精馏塔工艺条件及物性数据计算

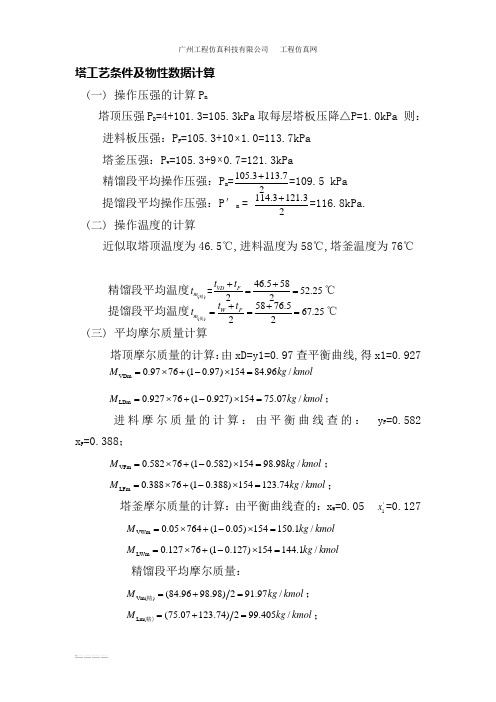

塔工艺条件及物性数据计算(一) 操作压强的计算P m塔顶压强P D=4+101.3=105.3kPa取每层塔板压降△P=1.0kPa 则:进料板压强:P F=105.3+10⨯1.0=113.7kPa塔釜压强:P w=105.3+9⨯0.7=121.3kPa精馏段平均操作压强:P m=105.3113.72+=109.5 kPa提馏段平均操作压强:P′m = 114.3121.32+=116.8kPa.(二) 操作温度的计算近似取塔顶温度为46.5℃,进料温度为58℃,塔釜温度为76℃精馏段平均温度()46.55852.25 22VD Fm t tt++==精=℃提馏段平均温度()5876.567.25 22W Fm t tt++===提℃(三) 平均摩尔质量计算塔顶摩尔质量的计算:由xD=y1=0.97查平衡曲线,得x1=0.927VDm 0.9776(10.97)15484.96/M kg kmol =⨯+-⨯=LDm 0.92776(10.927)15475.07/M kg kmol=⨯+-⨯=;进料摩尔质量的计算:由平衡曲线查的:y F=0.582 x F=0.388;VFm 0.58276(10.582)15498.98/M kg kmol =⨯+-⨯=;LFm 0.38876(10.388)154123.74/M kg kmol=⨯+-⨯=;塔釜摩尔质量的计算:由平衡曲线查的:x W=0.05 '1x=0.127VWm 0.05764(10.05)154150.1/M kg kmol =⨯+-⨯=LWm 0.12776(10.127)154144.1/M kg kmol =⨯+-⨯=精馏段平均摩尔质量:Vm()(84.9698.98)291.97/M kg kmol =+=精;Lm((75.07123.74)299.405/M kg kmol =+=精);提馏段平均摩尔质量:'Vm()(98.98150.1)2124.54/M kg kmol =+=提;'Lm()(123.74144.1)2133.92/M kg kmol =+=提;(四) 平均密度计算:ρm 1、液相密度Lm ρ:①塔顶部分 依下式:1A BLm LA LBααρρρ=+(α为质量分率);其中A α=0.941,B α=0.059;即:30.9410.05911275.2/12601295Lm Lm kg m ρρ=+⇒=; ②进料板处:由加料板液相组成:由x F =0.34 得AF α=0.203;30.20310.20311513.3/12601595LFm LFm kg m ρρ-=+⇒=; ③塔釜处液相组成:由x W =0.05 得AW α=0.0253;30.025310.025311636.3/12601595LWm LWm kg m ρρ-=+⇒=; 故 精馏段平均液相密度:3L ()(753.4867.9)2810.7/m kg m ρ=+=精;提馏段的平均液相密度:3L ()(1636.31513.3)21574.8/m kg m ρ=+=提;2、气相密度Vm ρ:① 精馏段的平均气相密度Vm()3Vm()p 109.591.973.78/8.314(52.2523.1)m M kg m RTρ⨯===⨯+精精② 提馏段的平均气相密度Vm()3Vm()p 116.8124.545.14/8.314(67.25273.1)m M kg m RT ρ⨯===⨯+‘提提(五)液体平均表面张力 m σ的计算液相平均表面张力依下式计算,及Lm 1ni i i x σμ==∑①塔顶液相平均表面张力的计算 由D t =45.5℃查手册得:A 28.5/mN m σ=; 23.6/B mN m σ=; LDm 0.9728.50.0323.628.35/mN m σ=⨯+⨯=;② 进料液相平均表面张力的计算 由F t =58℃查手册得: A 26.8/mN m σ=; 22.2/B mN m σ=; LDm 0.3426.8(10.34)22.223.76/mN m σ=⨯+-⨯=;③ 塔釜液相平均表面张力的计算 由W t =97.33℃查手册得:A 24.5/mN m σ=; 20.2/B mN m σ=LWm 0.0524.5(10.05)20.220.42/mN m σ=⨯+-⨯=; 则: 精馏段液相平均表面张力为:m()/mN m σ=精(20.17+51.24)提馏段液相平均表面张力为:m()(23.7620.42)222.09/mN m σ=+=提(六)液体平均粘度的计算Lm μ液相平均粘度依下式计算,即Lm i i x μμ=∑;塔顶液相平均粘度的计算,由由D t =46.5℃查手册得: 0.33A mPa s μ=; 0.71B mPa s μ=; 0.970.330.030.710.414LDm mPa s μ=⨯+⨯=;进料板液相平均粘度的计算:由F t =58℃手册得: 0.28A mPa s μ=; 0.64B mPa s μ=; 0.340.280.660.640.5176LFm mPa s μ=⨯+⨯=;塔釜液相平均粘度的计算: 由W t =76.8℃查手册得: 0.25A mPa s μ=; 0.51B mPa s μ=; 0.050.250.950.510.497LWm mPa s μ=⨯+⨯=。

精馏塔的工艺计算

进料压力为 ,

泡点方程:

试差法求进料温度

t

1

133

1.7961

2.3357

3.7777

3.9521

4.0415

0.7394

0.9922

1.6987

1.7866

1.8318

0.3417

0.4726

0.8539

0.9025

0.9276

等式左边

0.3831

0.5260

0.9392

0.9916

1.0186

乙苯212.6868Kmol/h;苯3.5448Kmol/h;甲苯10.6343Kmol/h。

(三)分离要求:

馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)

以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

表2.1进料和各组分条件

编号

组分

/kmol/h

--精馏塔的工艺计算

———————————————————————————————— 作者:

———————————————————————————————— 日期:

2精馏塔的工艺计算

2.1精馏塔的物料衡算

2.1.1基础数据

(一)生产能力:

10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:

/%

1

苯

3.5448

1.5625

2

甲苯

10.6343

4.6875

3

乙苯

212.6868

93.7500

总计

226.8659

100

由《分离工程》P65式3-23得:

xfgfss正戊烷-正己烷混合液板式精馏塔设计

正戊烷-正己烷混合液板式精馏塔设计08(2)班 08233214 缪建芸[摘要]化工设计在化学工程项目建设的整个过程中,是一个极其重要的环节,是工程建设的灵魂。

化工设计是一门综合性很强的专业知识,同时又是一项政策性很强的工作,需要设计工作者拥有坚实的化学知识及化工常识。

本文设计了一个常压浮阀精馏塔,分离含正戊烷45%(以下皆为质量分数)的正戊烷—正己烷混合液,其中混合液进料量为12626kg/h,进料温度为35℃,要求获得99%的塔顶产品和小于2%的塔釜产品,再沸器用0.25Mpa(表压)的水蒸汽作为加热介质,塔顶全凝器采用20℃冷水为冷凝介质. 通过翻阅大量的资料进行物性数据处理、塔板计算、结构计算、流体力学计算、画负荷性能图以及计算接管壁厚对浮阀塔展开了全方面的设计。

[关键词]化工设计,常压浮阀塔,物性,塔板目录摘要 .................................................... 错误!未定义书签。

第一章概论 .. (4)1.1 塔设备在化工生产中的作用和地位: (4)1.2 塔设备的分类及一般构造 (4)1.3 对塔设备的要求 (5)1.4 塔设备的发展及现状: (5)1.5 塔设备的用材 (5)1.6 板式塔的常用塔型及其选用 (5)1.6.1 泡罩塔 (5)1.6.2 筛板塔 (6)1.6.3 浮阀塔 (6)1.7 塔型选择一般原则 (7)1.7.1 与物性有关的因素 (7)1.7.2 与操作条件有关的因素 (8)1.7.3 其他因素 (8)1.8 板式塔的强化 (8)第二章塔板计算 (9)2.1 设计任务与条件 (9)2.2 设计计算 (10)2.2.1 设计方案的确定 (10)2.2.2 精馏塔的物料衡算 (10)2.2.3 塔板数的确定 (11)第三章精馏塔的工艺条件及有关物性数据的计算 (14)3.1 操作压力 (14)3.2 操作温度 (14)3.3 平均摩尔质量.................................... 错误!未定义书签。

精馏塔的工艺计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1根底数据 〔一〕生产能力:10万吨/年,工作日330天,每天按24小时计时。

〔二〕进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

〔三〕别离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算〔清晰分割〕以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D H K x ,005.0=W LK x ,表2.1 进料和各组分条件由?别离工程?P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ 〔式2. 1〕编号 组分 i f /kmol/h i f /%1 苯 3.5448 1.56252 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591002434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h5662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h 5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件确实定 一、塔顶温度纯物质饱和蒸气压关联式〔化工热力学 P199〕:CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0注:压力单位0.1Mpa ,温度单位K表2-3饱和蒸汽压关联式数据以苯为例,2.562/15.3181/1-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CSP PIn01.02974.09.48)1.5exp(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计名称 A B C D 苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯-7.28607 1.38091-2.83433 -2.79168 乙苯 -7.48645 1.45488-3.37538-2.23048故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度 泡点方程:p x pni i i=∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni i i=∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α; 136=底t ℃, 96.1=甲苯α1=乙苯α; 133=进t ℃, 38.4=苯α97.1=甲苯α1=乙苯α 综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔的工艺计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h编号 组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0名称 A B CD表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.486451.45488-3.37538-2.23048泡点方程:p x pni ii =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni ii =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔工艺工艺设计计算

第三章 精馏塔工艺设计计算塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。

本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。

3.1 设计依据[6]3.1.1板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度T TTH E N Z )1(-= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。

(2) 塔径的计算uV D Sπ4=(3-2) 式中 D –––––塔径,m ;V S –––––气体体积流量,m 3/s u –––––空塔气速,m/su =(0.6~0.8)u max (3-3) VVL Cu ρρρ-=m a x (3-4) 式中 L ρ–––––液相密度,kg/m 3V ρ–––––气相密度,kg/m 3C –––––负荷因子,m/s2.02020⎪⎭⎫⎝⎛=L C C σ (3-5)式中 C –––––操作物系的负荷因子,m/sL σ–––––操作物系的液体表面张力,mN/m 3.1.2板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计W O W L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。

32100084.2⎪⎪⎭⎫⎝⎛=Wh OWl L E h (3-7)式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。

hTf L H A 3600=θ≥3~5 (3-8)006.00-=W h h (3-9) '360000u l L h W h=(3-10)式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

正戊烷精馏塔工艺计算

1全塔物料平衡计算 1.1 原始数据获取:

表3-1 原料各组分数据汇总

.1.2物料衡算 物料的年处理量=

77100001000/8000

1299/580.3720.35860.251000.1

kmol h ⨯⨯=⨯+⨯+⨯+⨯

根据设计要求选择05n C -为轻关键组分,06n C -正己烷为重关键组分,0

4n C -为轻组分,07n C -为重组分,轻组分和清关键组分从塔顶流出,重组分和重关键组

分从塔釜流出。

假定为清晰分割, 4,w x ≈0,7,D x ≈0,则根据物料衡算关系列出下表:

表3-2 各组分物料衡算关系

联立物料衡算式方程: 1383D W +=

389.7454.650.050.05W D D +-+=

0.05324.750.05129.9W D W +-+=

表3-3 清晰分割物料衡算计算结果汇总

1.3用泡点方程计算塔底温度:

对于压力低于200kpa 和分子结构相似的组分所构成的系统可按理想物系处理,汽液平衡常数仅与系统的温度和压力有关,与溶液的组成无关。

当已知压力和温度时,由P-T-K 图可以直接查得平衡常数。

初设w t =70℃,由K-P-T 图按P=101.3kpa 查得各组分的i k 值, 求得各组分相平衡常数值,计算结果如下表3-3:

表3-4 泡点方程计算塔底温度结果

在所设的72℃条件下,1

|1|0.0030.01c

i iW i k X =-=<∑,符合要求。

1.4露点方程计算塔顶温度

∴塔底温度为72℃。

因为本塔采用全凝气,所以塔顶温度就是塔顶产品的露点温度。

初设d t =30℃,由K-P-T 图按P=101.3kpa,查得t=30℃时各组分相平衡常数值,计算结果如下表3-4:

表3-5 露点方程计算塔顶温度结果

i 1

|(/)1|0.0050.01c

D i i X k =-=<∑,符合要求。

∴塔顶温度为28℃。

1.5清晰分割验证:

求以重关键组分0

6n C -为对比组分的各组分的平均相对挥发度,用泡点方程

计算列表如下:

表3-6 各组分平均相对挥发度

用芬斯克方程计算计算最小理论板

min 0.50.65lg lg 0.050.05 5.074lg lg 2.6

l h h l D W lh X X X X N α⎡⎤⎡⎤

⎛⎫⎛⎫⎛⎫⎛⎫ ⎪ ⎪⎢⎥ ⎪⎪⎢⎥⎝⎭⎝⎭⎝⎭⎝⎭⎣⎦⎣⎦=== 为核实清晰分割的假设是否合理,计算塔釜中0

4n C -的摩尔数和浓度:

5.074389.7

0.043043.31281.458.72w =

=⎛⎫

+⨯ ⎪⎝⎭

丁

4

,/0.0430/389.7 1.1010

W

W x w -===⨯丁,丁(摩尔分率) 同理可计算出0

7n C -在馏出液中的摩尔数和浓度:

0.112d

=庚

4

2.7410D

x

-=⨯庚, 可见,04n C -、0

7n C -按照清晰分割是合理的。

把清晰分割计算的结果列表

如下:

表3-7 i d ,i w ,Di x ,wi x 计算结果

由上表数据可知:

馏出液中,0

6n C -的回收率=

43.25

100%866.02⨯=4.999%≈5% 釜液中,0

5n C -的回收率=

21.65100%432.98

⨯=5.00% 正戊烷在馏出液中的回收率为 95%;

正己烷在釡液中的回收率为 95%, 清晰分割是成立的。

设塔底温度为72℃,列表计算如下:

表3-8

∴塔底温度为72℃正确。

设塔顶温度为28℃,列表计算如下:

表3-9

∴塔顶温度为28℃正确。

1.6 用泡点方程计算进料温度: 设进料温度为

F

t

=25℃,由K-P-T 图按P=101.3Kpa,c 差得各组分的求得各组

分的i k ,计算结果如下表3-9:

表3-10 泡点方程计算进料温度结果

在所设的23℃条件下,1

1.005c

i Fi i k X ==∑,1

|1|0.01c

i i i k X =-<∑,符合要求。

∴进料温度为23℃.

.2用芬克斯方程计算最少理论塔板数

α

lh

=2.60

N min =lh

W l h D h l X X X X αlg lg ⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛=0.500.65lg 0.050.05lg 2.60⎡⎤

⎛⎫⎛⎫ ⎪⎪⎢⎥⎝⎭⎝⎭⎣⎦=5.094≈6块。