注塑机毕业设计题目

注塑模具毕业设计例(衬套)

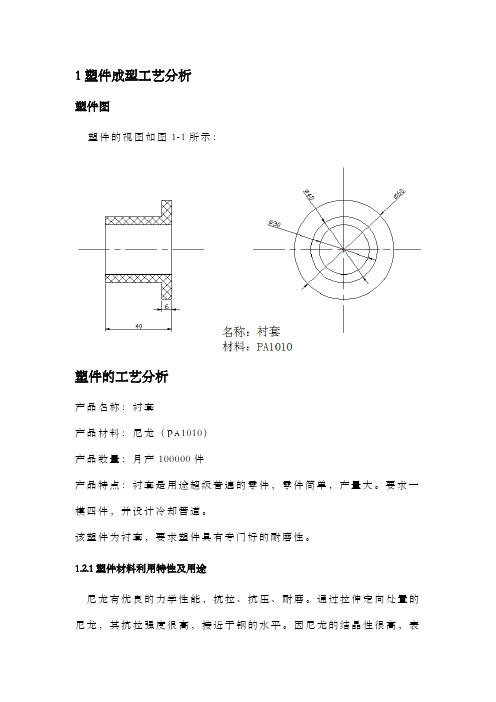

1塑件成型工艺分析塑件图塑件的视图如图1-1所示:塑件的工艺分析产品名称:衬套产品材料:尼龙(PA1010)产品数量:月产100000件产品特点:衬套是用途超级普遍的零件,零件简单,产量大。

要求一模四件,并设计冷却管道。

该塑件为衬套,要求塑件具有专门好的耐磨性。

1.2.1塑件材料利用特性及用途尼龙有优良的力学性能,抗拉、抗压、耐磨。

通过拉伸定向处置的尼龙,其抗拉强度很高,接近于钢的水平。

因尼龙的结晶性很高,表面硬度大,摩擦系数小,固具有十分突出的耐磨性和自润滑性。

它的耐磨性高于一样用做轴承材料的铜、铜合金、一般钢。

尼龙耐碱、弱酸,但强酸和氧化剂能侵蚀尼龙。

尼龙的缺点是吸水性强、收缩率大,常常因吸水而引发尺寸转变。

其稳固性较差,一样只能在80°C~100°C之间利用。

为了进一步改善尼龙的性能,常在尼龙中加入减摩剂、稳固剂、润滑剂、玻璃纤维填料等,以克服尼龙存在的一些缺点,提高机械强度。

1.2.2成形特点尼龙原料较易吸湿,因此在成形加工前必需进行干燥处置。

尼龙的热稳固性差,干燥时为幸免材料在高温时氧化,最好采纳真空干燥法;尼龙的熔融黏度低,流动性好,有利于制成强度专门高的薄壁塑件,但容易产生飞边,故模具必需采纳最小间隙;熔融状态的尼龙热稳固性较差,易发生降解是塑件性能下降,因此不许诺尼龙在高温料筒内停留太长时刻;尼龙成形收缩范围及收缩率大,方向性明显,易产生缩孔、凹痕、变形等缺点,因此应严格操纵成形工艺条件。

塑件成形工艺参数确信PA1010熔程较窄,一样为3~4℃。

熔融流动性较好。

适合注射成型、挤出成型和吹塑成型。

要紧成型工艺参数如下:密度g/ cm3;收缩率~(纵向) ~(横向)(1)干燥鼓风干燥温度90℃±5℃干燥时刻约4~5h、真空干燥温度85℃±5℃,一样最好选择真空干燥工艺,幸免热氧化变色(2)注塑工艺料筒温度: 后部190~210℃中部200~220℃前部210~230℃喷嘴200~210℃模具温度20~40℃注射压力60~80MPa注射周期30~50S2拟定模具结构形式型腔数量的确信为了制模具与注射机的生产能力相匹配,提高生产效率和经济性,并保证塑件精度,模具设计时应确信型腔数量。

三通管注塑模毕业设计(机电模具电气)

四川理工学院成人高等教育毕业设计(论文)题目三通管注塑模具教学点专业机械设计制造及其自动化年级姓名指导教师定稿日期:年月日四川理工学院成人教育学院毕业设计(论文)任务书学生姓名专业班级机械自动化设计(论文)题目三通管模具设计接受任务日期完成任务日期指导教师(签名)xxx 指导教师单位设计(论文)内容目标1、模具整体方案设计:包括零件的注射成型工艺分析、模具类型的确定、型腔的布置方案以及分型面、浇注系统、出件方式的的确定等。

2、模具整装配图和模具重要零件选用与设计3、编写模具主要零件的制造、装配工艺4、撰写此模具设计的毕业论文设计(论文)要求1、详细的设计计算过程22、有关零件的选用依据及过程33、主要零件(主型芯、侧型芯、型腔等)的制造工艺规程4、毕业设计论文参考资料1、学校图书馆的中文电子期刊2、《塑料成型工艺及模具设计》,孙玲主编清华大学出版社3、《注塑模设计》,张克惠主编西北工业出版社4、《模具制造工艺》,黄毅宏、李明辉主编5、相关网站资料查寻注:此表由指导教师填写后发给学生,学生按此表要求开展毕业设计(论文)工作。

三通管注塑模具设计摘要三通管作为一种连接件在日常生活中应用广泛,本文对塑料模具的设计方法及过程进行了阐述。

通过用Moldflow模拟对其工艺分析,确立了合理的成型工艺参数。

设计了三通管塑料模具中的各个系统如注射系统、温度调节系统、导向与定位机构、侧向分型与抽芯机构、脱模机构、分型面及排气槽。

并对塑件的材料性能进行了分析。

关键词:三通管;注射;模导;向型;脱模;顶出Three pipe injection moldAbstractThree pipe as a connecting element is widely used in daily life, the design method of plastic mold and process are expounded. Through the analysis of the process is simulated by Moldflow, the molding process parameters to establish rational. The design of the three pipe plastic mould in various systems such as injection system, temperature control system, the lateral guide and positioning mechanism, parting and core pulling mechanism, demoulding mechanism, the parting surface and exhaust slot. And on the material properties of plastic parts was analyzed。

注塑课程设计题目

注塑课程设计题目一、教学目标本课程的教学目标是使学生掌握注塑的基本原理、工艺流程和设备操作,培养学生具备注塑模具的设计和维修能力,提高学生在塑料制品生产领域的实践技能。

1.了解注塑的基本概念、分类和应用领域。

2.掌握注塑工艺参数的设定和调整方法。

3.熟悉注塑模具的结构、材料和设计原则。

4.掌握注塑设备的维护保养和安全操作规程。

5.能够独立完成注塑生产线的操作和调试。

6.具备注塑模具设计和修改的基本能力。

7.能够对注塑设备进行日常维护和故障排除。

情感态度价值观目标:1.培养学生对注塑行业的兴趣和职业认同感。

2.增强学生的团队协作意识和沟通能力。

3.培养学生爱护设备、安全生产和环境保护的意识。

二、教学内容教学内容主要包括注塑的基本原理、工艺流程、模具设计和设备操作等方面。

1.注塑原理:介绍注塑的基本概念、分类和应用领域,使学生了解注塑工艺的原理和特点。

2.注塑工艺:讲解注塑工艺参数的设定和调整方法,包括温度、压力、速度等,培养学生具备实际操作能力。

3.注塑模具:深入学习注塑模具的结构、材料和设计原则,使学生能够独立完成模具设计和修改。

4.设备操作:讲解注塑设备的维护保养和安全操作规程,培养学生具备设备操作和调试能力。

5.实践环节:安排学生在实验室进行注塑模具设计和制作,实际操作注塑设备,提高学生的实践技能。

三、教学方法本课程采用讲授法、讨论法、案例分析法和实验法等多种教学方法,以激发学生的学习兴趣和主动性。

1.讲授法:通过讲解注塑的基本原理、工艺流程和模具设计等内容,使学生掌握相关理论知识。

2.讨论法:学生针对实际案例进行讨论,培养学生的思考能力和团队协作意识。

3.案例分析法:分析注塑行业内的成功案例和典型问题,引导学生学会分析问题、解决问题。

4.实验法:安排学生进行注塑模具设计和制作,实际操作注塑设备,提高学生的实践技能。

四、教学资源教学资源包括教材、参考书、多媒体资料和实验设备等。

1.教材:选择权威、实用的注塑教材作为主要教学资源,为学生提供系统、科学的学习资料。

毕业设计(论文)-一模多腔的注塑模具结构设计及仿真分析

毕业论文(设计)题目:一模多腔的注塑模具结构设计及仿真分析(英文):The Design of Multi-cavity InjectionMould For Multi-way Buttons andSimulation Analysis院别:机电学院专业:机械设计制造与其自动化(CAD/CAM)姓名:学号:指导教师:日期:2011年5月一模多腔的注塑模具结构设计及仿真分析摘要本次设计主要特点是根据MOLDFLOW软件仿真模流分析来指导模具结构的设计。

MOLDFLOW软件模拟塑料熔体在整个注射过程中的充填、冷却及流动情况,确保获得高质量制件。

打破传统模具结构设计的试模、修模等过程,达到降低成本,提高生产率的目的。

在得到仿真分析最佳质量效果的数据、参数之后用来作为模具结构设计的依据。

本次设计主要包括:(1)模流仿真分析注射成型时熔体在型腔中的流动过程非常复杂,与许多因素如聚合物性能、制件结构、温度、压力、时间、模具结构及注射设备等有关。

仿真定量地给出成型过程的成型窗口状态参数(如压力、温度、速度等)。

(2)依据仿真的成型窗口状态参数进行整个注塑模具的结构设计。

如注射机的选择、浇注系统、成型零件、合模机构、脱模机构和冷却系统的设计,绘制模具零件图和装配图等。

关键词:仿真分析;模具设计;一模六腔;PROE建模The Design of Multi-cavity Injection Mould For Multi-way Buttons and Simulation AnalysisABSTRACTThe main features of the design is based on software simulation flow analysis MOLDFLOW to guide the design of die structure. MOLDFLOW software to simulate the injection of plastic melt in the process of filling, cooling and flow, ensuring access tohigh-quality parts. Breaking traditional mold structure design test mode, the process of repair molds, to reduce costs, improve productivity purposes. Obtained the best quality in the simulation results of the data, parameters after the design used as the basis for the mold.The design includes: (1)Moldflow injection molding simulation of melt flow in the cavity is very complex process with many factors. Such as polymer properties, parts structure, temperature, pressure, time, and injection mold structure and other related equipment. Quantitative simulation of the molding window molding process given the state parameters (such as pressure, temperature, speed, etc.). (2) Simulation based on the parameters of the molding window state the structural design of the injection mold. Such as the choice of injection machine, injection system, molded parts, mold bodies, stripping institutions and cooling system design, drawing die part and assembly drawings, etc..Keywords:Simulation Analysis;Mold Design ;Six-cavity Mold;Proe Modeling目录1绪论 (1)1.1 模具工业在国民经济中的地位 (1)1.2我国模具工业的现状 (1)1.3未来模具发展方向 (1)1.4论文的提出及研究意义 (2)2多向按键工艺分析及模具方案的初步确定 (3)2.1塑件的结构和尺寸精度及表面质量分析 (4)2.2塑件的原材料分析 (4)2.3模具方案的初步确定 (6)2.31 模具结构各个部件的分析确定 (6)2.32 总体结构方案的论证和初步确定 (6)3运用MOLDFLOW进行模具结构有限元仿真分析 (7)3.1介绍其功能 (7)3.2 MOLDFLOW分析的流程 (7)3.3应用MOLDFLOW进行分析 (8)3.31 划分产品网格 (8)3.32 选择成型材料 (9)3.33 确定最佳浇口位置 (10)3.34 创建浇注系统及优化 (11)3.35 创建冷却系统及优化 (13)3.36 成型窗口分析 (16)3.37 选择分析类型 (17)3.38 注射工艺参数的优化 (20)4多向按键的注塑模具结构的最终确定 (24)4.1型腔数目及布局的确定 (24)4.2注塑机的选择 (25)4.3分型面的设计 (27)4.4浇注系统的设计 (29)4.41主流道的设计及计算 (29)4.42定位圈 (30)4.43分流道的设计 (30)4.5浇口的设计 (32)4.51浇口形状的分析与确定 (32)4.52浇口位置的确定 (33)4.6排气系统的设计 (34)4.7模架的确定 (34)4.8推出机构的设计 (34)4.81顶杆的设计及计算 (35)4.82复位杆的设计 (36)4.83推板和推杆固定板的设计 (37)4.9合模导向机构的设计 (37)4.10成型零件的设计 (39)4.101计算成型零件的工作尺寸 (40)4.11冷却系统 (42)4.12模具工作原理 (44)5设计总结 (46)参考文献 (47)致谢 (49)附录 (50)1绪论1.1模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

注塑机的毕业设计】

摘要塑料成型机(简称注塑机),是集机、电、液于一体的典型系统,因具有能一次成型复杂制品、后加工量少、加工的塑料种类多等优点,目前已成为塑料成型加工的主要设备。

传统中小型注塑机电气部分大多采用继电器控制,随着电子技术的不断进步与发展,其缺点越来越显著的表现出来,其主要表现为线路复杂,继电器动作慢、寿命短,系统控制精度差,故障率高,维修难度大等。

针对上述问题,此次毕业设计采用PLC控制系统对注塑机控制系统进行控制。

通过FXGP-WIN-E编程以各种电气保护和传感信号作为输入,各动作工序作为输出。

提高了系统的控制精度,可靠性好,且易于检修。

本文介绍了注塑机的机件结构和控制要求,其次分析了注塑机的工作原理和工艺流程,最后给出了PLC控制系统的硬件组成和软件设计方法。

关键词:注塑机;PLC;步进控制;FXGP-WIN-EAbstractPlastic molding machine (injection molding machine for short), is a mechanical, electrical and fluid in one typical system, because of the complexity can be a molding products, less processing, and processing various types of plastics, etc., has become the plastic molding process major equipment. Traditional small and medium-sized electric injection molding machine used relays to control the most part, with the advances in electronic technology and development, its becoming more and more obvious shortcomings of the show, the main line performance for the complex, slow relay, short life expectancy, the system control poor accuracy, the high failure rate, maintenance, etc. is very difficult.In response to these problems, the graduate design of the control system of injection molding machine control system using PLC control. Through the programming to a variety of electrical protection and sensor signals as input, processes the output of the action. To improve the control of the system accuracy, reliability, and easy maintenance.This paper introduces the working principle of injection molding machine, an analysis of the traditional shortcomings of the relay control system, and finally given its PLC control system hardware and software design.Key words :injection molding machine;PLC;temperature test;stepping control;FXGP-WIN-E目录第1章绪论 (1)1.1注塑机的发展史 (1)1.2课题的研究意义 (2)1.3 课题的研究内容 (3)第2章 PLC的简介 (4)2.1 PLC的基本结构 (4)2.2 PLC的工作原理 (4)2.3三菱FX2N系列PLC介绍 (5)第3章注塑机控制系统总体设计方案 (6)3.1注塑机系统的基本组成和基本工作原理 (6)3.1.1注射部分 (6)3.1.2合模部分 (7)3.1.3液压系统 (7)3.1.4控制系统 (7)3.2注塑机系统控制原理 (7)3.3注塑机控制系统的控制要求 (8)3.3.1模具的开启与闭合 (8)3.3.2注射座的整进与整退 (8)3.3.3注料杆的射进 (8)3.3.4预塑液压马达的动作 (8)3.3.5顶杠的顶出与复位 (9)3.3.6保模时间 (9)3.3.7注塑料筒温度 (9)第4章注塑机控制系统的硬件设计 (10)4.1 输入输出点的继电器属性 (10)4.2 PLC机型的选择 (11)4.3 输入输出地址分配表 (12)4.4 主电路的设计 (14)4.4.1 电动机的启动控制 (14)4.4.2 液压阀控制阀的选型 (15)4.4.3 液压马达的选型 (16)4.4.4 液压泵电机的选型 (16)4.5 控制电路的设计 (17)第5章注塑机控制系统的软件设计 (19)5.1 注塑机的动作流程 (19)5.2 程序设计 (23)5.2.1 步进指令的简单介绍 (23)5.2.1 状态转移图的设计 (23)5.2.2 步进梯形图的设计 (29)第6章系统运行与调试 (32)6.1 硬件和软件的调试 (32)6.1.1 硬件的调试 (32)6.1.2 软件的调试 (32)6.2 调试结果分析 (32)总结 (34)谢辞 (35)参考文献 (36)第1章绪论1.1注塑机的发展史它是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

注塑机机械的结构毕业设计

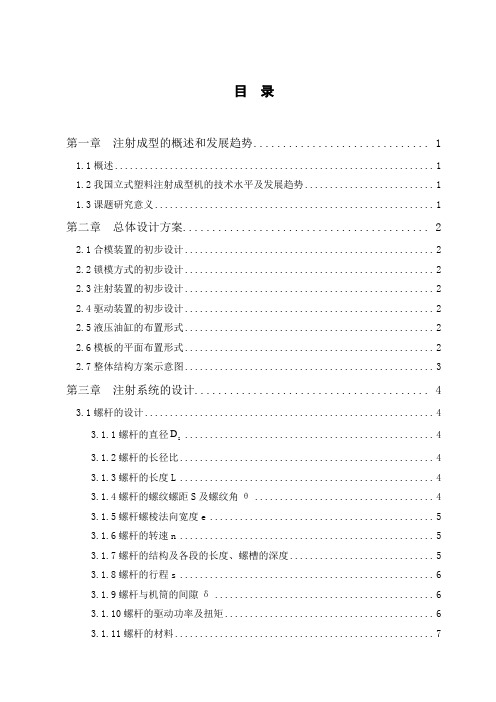

目录第一章注射成型的概述和发展趋势 (1)1.1概述 (1)1.2我国立式塑料注射成型机的技术水平及发展趋势 (1)1.3课题研究意义 (1)第二章总体设计方案 (2)2.1合模装置的初步设计 (2)2.2锁模方式的初步设计 (2)2.3注射装置的初步设计 (2)2.4驱动装置的初步设计 (2)2.5液压油缸的布置形式 (2)2.6模板的平面布置形式 (2)2.7整体结构方案示意图 (3)第三章注射系统的设计 (4)3.1螺杆的设计 (4)3.1.1螺杆的直径D (4)s3.1.2螺杆的长径比 (4)3.1.3螺杆的长度L (4)3.1.4螺杆的螺纹螺距S及螺纹角θ (4)3.1.5螺杆螺棱法向宽度e (5)3.1.6螺杆的转速n (5)3.1.7螺杆的结构及各段的长度、螺槽的深度 (5)3.1.8螺杆的行程s (6)3.1.9螺杆与机筒的间隙δ (6)3.1.10螺杆的驱动功率及扭矩 (6)3.1.11螺杆的材料 (7)3.1.12螺杆的技术要求 (7)3.2螺杆头的设计 (7)3.3机筒的设计 (7)3.3.1机筒的内径Db 及外径D (7)3.3.2机筒的材料 (7)3.3.3机筒的技术要求 (8)3.4喷嘴 (8)3.4.1喷嘴的结构形式 (8)3.4.2喷嘴的口径 (8)3.4.3喷嘴球半径 (9)3.5料斗...........................................................................9第四章合模系统的设计 (10)4.1拉杆的设计 (10)4.1.1拉杆的直径 (10)4.1.2拉杆的固定 (11)4.1.3拉杆的材料 (11)4.1.4拉杆的技术要求 (11)4.2模板的设计 (11)4.2.1模板模具安装螺孔的排列及尺寸 (11)4.2.2上模板的基本尺寸 (12)4.2.3下模板的基本尺寸 (13)4.2.4上下模板间的最大距离 (14)4.2.5模板的厚度 (14)4.2.6模板的材料 (15)4.2.7模板的技术要求 (15)4.3顶出装置的设计 (15)第五章液压装置的设计 (16)5.1液压马达 (16)5.1.1液压马达的选取 (20)5.1.2马达的布置及其与螺杆的连接 (16)5.1.3液压马达的固定 (16)5.2注射油缸的设计 (17)5.2.1活塞杆的设计 (17)5.2.2缸体的设计 (17)5.2.3活塞的设计 (19)5.2.4缸盖的设计 (20)5.2.5注射油缸的行程 (21)5.2.6注射油缸的固定 (21)5.2.7注射油缸的密封 (21)5.2.8缓冲装置的设计 (21)5.3移模油缸的设计 (21)5.4合模油缸的设计 (21)5.4.1活塞杆的设计 (22)5.4.2缸体的设计 (23)5.4.3系统的工作压力 (24)5.4.4活塞的设计 (25)5.4.5缸盖的设计 (25)5.4.6合模油缸的行程 (27)5.4.7合模油缸的固定 (27)5.4.8合模油缸的密封 (27)5.4.9缓冲装置的设计 (27)总结 (28)参考文献 (29)致谢 (30)第一章注射成型机的概述和发展趋势1.1概述注射成型机是将热塑性塑料或热固性塑料制成各种塑料制件的主要成型设备,是集机械、电气、液压于一体的塑料成型设备。

塑模毕业设计选题目录(45个题)

模具类毕业设计选题目录1.CTRL键按钮注射模设计2.电话机听筒外壳注射模具设计3.多格盒注塑模设计4.方便饭盒上盖设计5.双联齿轮注射模具设计6.无绳电话手机上壳注射模设计7. 漱口杯注塑模设计8.斜齿轮注射模9.益达木糖醇盖子塑料模具设计10.CD盒的塑料模设计11.吹风机头注射模设计12.打火机按键塑料模设计13.塑料碗盖的塑料模设计14.风扇旋纽塑料模具的设计15.塑料碗模具设计16.台灯罩塑料注塑模具毕业设计17.闹钟后盖模具毕业论文18.塑料衣夹塑料模具设计19.小电机外壳注射模具设计20.鼠标外壳塑料零件注射模设计21.钥匙的塑料模设计22.笔盖的模具设计23.按钮帽注射成型模具设计24.台式电脑立式机箱前面板25.光驱外壳注塑模设计26.塑料挂钩注射模具设计27.手机后盖注塑模的设计28. 童心吸水杯注塑模设计29. 童心吸水杯杯盖注塑模设计第2题塑料端盖,大批量生产,精度:MT5。

第4题:线圈骨架;大批量生产;精度:MT5。

材料:ABS。

第5题塑料仪表盖,大批量生产,精度:MT5。

第6题多孔塑料罩,大批量生产,精度:MT5。

第7题:穿线盒;材料PP,大批量生产;精度:MT5。

第8题塑料盖,结构如图所示。

材料PP,大批量生产,精度:MT5。

第9题:骨架,大批量生产;精度:MT5,材料ABS。

第10题套管,结构如图所示。

大批量生产,精度:MT5。

材料ABS。

第11题把手,结构如图所示。

大批量生产,精度:MT5。

材料PP。

第12题:后盖板;大批量生产;精度:MT5。

材料ABS。

第13题:罩盖板,大批量生产;精度:MT5,材料HDPE。

第14题:罩盖,结构如图所示。

大批量生产。

材料ABS。

第15题:塑料积木,结构如图所示。

大批量生产。

材料PE。

第16题:盖,材料PE。

大批量生产;精度:MT5。

第17题:罩盖,大批量生产;精度:MT5。

材料LDPE。

第18题;支架:大批量生产;精度:MT5,材料:ABS。

注塑模具毕业设计答辩时的常见题目

注塑模具毕业设计答辩时的常见题目老师一般主要看你的装配图、然后问你各个机构名称作用、主要看你的机构是否合理、还有可能问你一些注塑缺陷的原因及解决办法、其实很简单、只要你是自己设计的、外问百答、对自己有信心就可以了、不会问什么很难的东西、因为老师也未必了解那么深的东西。

1.如何取收缩率?答:应根据制件的形状,特别是根据制件的壁厚来定收缩率.对于壁厚者取上限,对于壁薄者取下限。

2.ABS(或PP)的特点和用途?答:PP为热塑性材料,耐热和机械强度、发泡倍率均不高,抗冲击强度高、尺寸稳定、易于成型,耐热和耐腐蚀性也较好,并具有良好的耐寒性.等等。

3.为什么采用热流道?答:由于塑件面积比较大,中间有钢化玻璃或金属嵌件,主流道要由模板中心引到塑件边缘,做侧向进料。

这样主流道比较长,塑料在流动过程中很容易冷却,每生产一模就会产生较大的料柄,造成较大的原料损耗,而采用热流道可以克服上述缺陷,因此采用热流道.4.浇口的主要类型?你设计的采用哪种类型?答:主要类型有:直浇口、侧交口、中心浇口、点浇口、潜伏式浇口、护耳浇口.选择(略)5.制件翘曲变形的原因。

答:1)模温太高,冷却时间不够。

2)塑件壁厚厚薄悬殊。

3)浇口位置、数量不合适.4)推出位置不恰当,且受力不均。

5)塑料分子定向作用太大。

6.成型时排气不良会产生哪些后果?可采用的措施有哪些?答:型腔内气体压缩产生很大背压,阻止熔体快速充模,同时气体压缩产生的热量可能使塑料烧焦。

采取的排气措施:1)利用分型面排气。

2)利用型芯与模板配合间隙。

3)利用顶杆运动间隙。

4)开排气槽。

7.带螺纹塑件的脱模有几种方式?答:强制脱模、手动脱模、机动脱模(利用侧向分型与抽芯机构实现脱螺纹、采用模内旋转的方式脱螺纹,如齿轮传动)、其他动力源脱模(采用液压缸或气缸、电机等)。

8.解释本设计中提到的热处理方式淬火及其作用。

答:淬火是将钢件加热到相变点以上某一温度,保温一段时间,然后在水、盐水或油中急冷下来,使其得到高硬度。

注塑模具毕业论文(注塑模具)

西安工业大学北方信息工程学院本科毕业设计(论文)题目:保险座塑料注塑模具设计系别:机电信息系专业:机械设计制造及其自动化班级: B090202学生:李煜学号: B09020213指导教师:王沁2013年05月毕业设计(论文)任务书系别 机电信息系 专业 机械设计制造及其自动化 班级B090202姓名李煜学号B090202131.毕业设计(论文)题目: 保险座塑料注射模具设计2.题目背景和意义:塑料注射模具的设计是在当今大部分塑料制品生产中的第一个环节,各行各业,各种产品几乎都要用到注射模生产的塑料零配件,因此掌握塑料注射模的设计技能是机械设计工程师的基本要求之一。

通过塑料制品的注塑模具设计,能够熟悉和掌握塑料制品设计全过程,能够根据不同塑料材料的性能,塑料结构特点,选择适当的模具结构,并掌握模具主要零件的强度计算及主要零件的尺寸确定,掌握材料的选择,通过该设计,应能检查外语翻译及理解能力,能熟练运用计算机进行设计和绘图。

通过设计后,能够完全独立完成中等难度以上塑料注射模具设计,并能在选材,结构设计等方面进行经济技术分析。

3.设计(论文)的主要内容(理工科含技术指标):(1)分析塑料的材料、形状、结构对注塑成型的影响;(2)进行模具的结构设计:包括注塑机的选型,分型面得确定,浇口形式的选择等;(3)完成有关成型零件工作尺寸的计算。

成型型腔壁厚计算;冷却系统设计等;(4)完成模具装配图及主要零件图的绘制;(5)论文撰写符合管理规范手册要求。

4.设计的基本要求及进度安排(含起始时间、设计地点):第1-3周,选题、收集资料了解模具设计的背景、理解题目、开题报告第4-6周,分析塑件的形状特点,确定方案,完成英文文献的翻译第7-15周,进行模具的结构设计,绘制模具装配图及零件图,完成相关的计算第16周,按照论文格式要求书写论文,提交论文,准备答辩。

5.毕业设计(论文)的工作量要求 撰写15000字论文① 实验(时数)*或实习(天数):② 图纸(幅面和张数)*: 折合A0图纸3张③ 其他要求: 查阅资料不少于15篇指导教师签名: 年 月 日学生签名: 年 月 日系主任审批: 年 月 日说明:1本表一式二份,一份由学生装订入册,一份教师自留。

注塑模毕业设计题目

注塑模毕业设计题目篇一:模具毕业论文毕业设计题目汇总模具毕业论文毕业设计题目汇总模具专业毕业论文题目1.落料拉深模具设计2.油杯复合模设计及典型工作零件工艺分析3.模具毕业设计:端盖复合模设计4.底座注塑模设计5.塑料外罩模具设计6.香皂盒盖注塑模具设计7.闹钟后盖塑料成型模具设计8.塑料线卡模具设计9.pp塑料碗注射模设计10.注射器盖塑料模具设计11.托板冲模毕业设计12.心型台灯塑料注塑模具设计13.盖冒垫片模具设计14.汽车盖板冲裁模设计15.CD盒注塑模设计16.摩托车油箱注油口冲压工艺及模具设计17.鼠标上盖注射模具设计18.冲压模具毕业设计下载19.模具毕业设计:止动杠杆冲压模具设计20.模具毕业设计:大功率三极管管脚冷冲模毕业设计21.把手封条模具设计22.冲压模具毕业设计下载23.卡板工艺研究及模具设计24.电风扇上盖注塑成型模具设计25.线圈骨架轴注塑模设计26.电器盒注射模具设计27.油泵壳体模具设计28. 箱壳落料拉深模设计29.制动盒外壳冲压件设计30.密封垫罩冲压工艺与模具设计32.皂盒上盖注塑模具设计33. 盖塑料注射模具设计34.电池后盖塑料模具设计35.模具设计:板金加强板冲压模具设计36.毕业设计:Z形件级进模设计37.塑料外壳注射模的设计38.酒瓶内盖塑料模具设计39.模具毕业设计:行星齿轮的注塑模具设计40.电子钟后盖注塑模具设计41.高档化妆品瓶盖注射模具设计42.管架注塑模设计43.模具毕业设计:旅行餐碗注塑模设计44.汽车输油管的模具设计45.旅行餐碗注塑模设计含三维pro/e图纸46.普通罩壳塑料模设计47.光驱Cover的模具设计48.滤油器支架模具设计49.帆布气眼的冲压模具设计50.管架注塑模设计51.电源插座注射模设计52.漫步者R211TⅡ低音炮音响外形设计及其外壳塑料零件注射模设计53.封闭板成形模及冲压工艺54.接触片冲模设计(Pro/E)55.水管联接压盖模具设计56.客车车门垫板冲裁模设计57.锥形油杯冲压模具设计58.彩色塑料盆景花盆注塑模设计59.箱体锁扣注射模具设计60.T型槽垫板冲压工艺与模具设计61.U型开槽托架冲压工艺与模具设计62.安装支架冲压工艺与模具设计63.长条形线卡冲压工艺与模具设计64.长腰形垫板冲压工艺与模具设计65.多孔条形垫片冲压工艺与模具设计66.酚醛层压布板垫片冲压工艺与模具设计67.隔板冲压工艺与模具设计68.钩形板冲压工艺与模具设计69.接线夹冲压工艺与模具设计70.矩形腰孔垫板冲压工艺与模具设计71.矩形圆孔垫板冲压工艺与模具设计72.开槽垫圈冲压工艺与模具设计73.三角垫板冲压工艺与模具设计74.四孔支板冲压工艺与模具设计75.梯形支架冲压工艺与模具设计76.通底园盘冲压工艺与模具设计77.突耳垫片冲压工艺与模具设计78.突缘圆筒冲压工艺与模具设计79.托架冲压工艺与模具设计80.小型托架冲压工艺与模具设计81.仪表指针冲压工艺与模具设计82.异形腰孔垫板冲压工艺与模具设计83.圆弧槽垫圈冲压工艺与模具设计84.钥匙冲压工艺与模具设计85.钥匙形垫板冲压工艺与模具设计86.直角托架冲压工艺与模具设计87.直角支架冲压工艺与模具设计88.指形垫板冲压工艺与模具设计89.CD盒注塑模具设计90.电话机机座底板的模具设计91.东风汽车发动机某通气叶片模具设计92.骨架模具的设计与制造93.壳体零件模具设计94.闹钟后盖注塑模具设计95.定张力卷布机构的设计96.小型多工步自动推料进给装置及温控、上位显示系统设计97.变频试验台直线运动机构及基于S7-200速度示教系统控制软件与上位监控系统设计98.双向刨削牛头刨床的机构改造设计99.平压印刷机设计100.电葫芦机械系统设计篇二:注塑模毕业设计篇三:模具专业毕业设计题目模具专业毕业设计题目参考1.落料拉深模具设计2.油杯复合模设计及典型工作零件工艺分析3.模具毕业设计:端盖复合模设计4.底座注塑模设计5.塑料外罩模具设计6.香皂盒盖注塑模具设计7.闹钟后盖塑料成型模具设计8.塑料线卡模具设计9.pp塑料碗注射模设计10.注射器盖塑料模具设计11.托板冲模毕业设计12.心型台灯塑料注塑模具设计13.盖冒垫片模具设计14.汽车盖板冲裁模设计15.CD盒注塑模设计16.摩托车油箱注油口冲压工艺及模具设计17.鼠标上盖注射模具设计18.冲压模具毕业设计下载19.模具毕业设计:止动杠杆冲压模具设计论文下载20.模具毕业设计:大功率三极管管脚冷冲模毕业设计21.把手封条模具设计22.冲压模具毕业设计下载23.卡板工艺研究及模具设计24.电风扇上盖注塑成型模具设计25.线圈骨架轴注塑模设计26.电器盒注射模具设计27.油泵壳体模具设计28. 箱壳落料拉深模设计29.制动盒外壳冲压件设计30.密封垫罩冲压工艺与模具设计31.锁壳冲裁模具设计32.皂盒上盖注塑模具设计33. 盖塑料注射模具设计34.电池后盖塑料模具设计35.模具设计:板金加强板冲压模具设计36.毕业设计:Z形件级进模设计37.塑料外壳注射模的设计38.酒瓶内盖塑料模具设计39.模具毕业设计:行星齿轮的注塑模具设计40.电子钟后盖注塑模具设计41.高档化妆品瓶盖注射模具设计42.管架注塑模设计43.模具毕业设计:旅行餐碗注塑模设计44.汽车输油管的模具设计45.旅行餐碗注塑模设计含三维pro/e图纸46.普通罩壳塑料模设计47.光驱Cover的模具设计48.滤油器支架模具设计49.帆布气眼的冲压模具设计50.管架注塑模设计一.冲压模具毕业设计题目:01-角撑件多工位级进模设计; 02-托架零件冲压模具;03-支架冲压工艺与模具设计; 04-外壳冲压模具设计;05-云母片冲压模具设计;06-垫片级进冲裁模具设计; 07-电脑电源外壳级进模设计; 08-加固件落料冲孔复合模设计; 09-支架落料冲孔模设计;10-连接件冲压模具设计;11-汽车覆盖件冲压模具设计; 12-弯垫板冲压模具设计等等!二.塑料模具毕业设计题目:01-收音机外壳模具设计;02-手机前盖模具设计;03-手机后盖模具设计;04-电池盖塑件模具设计;05-电池后盖模具设计;06-收音机电池盖模具设计; 07-连杆模具设计;08-旋钮模具设计;09-梳子模具设计;10-塑件C(线圈)模具设计; 11-调节杆固定盖模具设计;12-多功能充电器外壳注射模; 13-耳机支架体注射模设计; 14-液晶显示器配件的模具设计; 15-香水盖外壳模具设计;16-五号电池充电器外壳的塑件注射模; 17-收音机外壳模具设计;18-风扇安装板模具设计;19-电器盒外壳配件注塑模设计; 20-遥控器电池后盖板模具设计;22-便携式台灯电池后盖模具设计; 23-充电式电筒外壳模具设计;24-塑料咖啡杯产品造型与模具设计; 25-香皂盒底模具设计;26-塑料瓶盖模具结构设计;27-保温水壶产品造型与模具设计; 28-电话机听筒模具设计; 29-多功能读卡器模具设计; 30-扣盖模具设计;31-香皂盒模具设计;32-抽屉模具设计;33-光驱外壳模具设计;34-方便饭盒上盖模具设计;35-手机上盖(NOKIA)模具设计; 36-塑料盖模具设计;37-卷纸盖模具设计;38-BB机模具设计;39-MP3底盖模具设计;40-MP3外壳模具设计;41-两用转笔刀模具设计; 42-适配器壳体模具设计;43-周转箱模具设计;44-三开门冰箱抽屉搁物架模具设计; 45-茶叶罐盖模具设计;46-鼠标模具设计;47-蝶形螺母模具设计;48-U型壳体件模具设计;49-随身听底盖模具设计; 50-放音机模具设计;51-商务通上盖模具设计; 52-喂鸟盒模具设计;53-文曲星上盖模具设计; 54-电池回收盒模具设计;55-罩壳模具设计;56-塑料齿轮模具设计;57-小件模具设计;58-放音机皮带扣59-电子电压调节器盖模具设计; 60-鼠标上下盖模具设计; 61-充电座面壳模具设计; 62-MP4面板模具设计;63-消防配件模具设计;64-装饰小塑件模具设计;66-沐浴露瓶盖模具设计;67-五号电池充电器外壳模具设计; 68-电池门模具设计;69-茶杯盖模具设计;70-电脑CPU风扇壳模具设计; 71-三通管模具设计;72-心型台灯模具设计; 73-塑料螺旋齿轮模具设计;74-通风框模具设计;75-水漏模具设计;76-盖筒塑料模具设计; 77-电器插座滑块模具设计;78-PET塑件模具设计; 79-骨架模具设计;80-铰笔刀外壳模具设计; 81-灯罩模具设计等等;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注塑机毕业设计题目篇一:注塑注射模具壳体专业类毕业设计论文题目有全套图纸F:\毕业设计\注塑模具0.5S稳压器盖板冲裁模设计(含全套设计图纸)A0016毕业设计(论文)-托架冲压工艺及模具设计(含全套CAD图纸)A0017毕业设计(论文)-带料切口连续拉深级进模具设计(含全套CAD图纸) A0021毕业设计(论文)-卡板级进模具设计(含全套CAD图纸)A0047毕业设计(论文)-基于无线数传模块的遥控小车电路设计(含全套图纸) A0108毕业设计(论文)-汽车玻璃升降器外壳模具设计(含全套CAD图纸)A0115毕业设计(论文)-电池连接板塑料模具设计(含全套图纸)A0126毕业设计(论文)-刷座注塑模具设计与工艺分析(含全套CAD图纸)A0127毕业设计(论文)-手机后盖注射模工艺及模具设计(含全套CAD图纸) A0141毕业设计(论文)-吹风机外壳的注塑模的设计(含全套CAD图纸)A0144毕业设计(论文)-汽车前桥支架座冲压工艺及模具设计(含全套CAD图纸) A0156毕业设计(论文)-显示器支架冲压模设计(全套CAD图纸)A0162机械专业毕业设计(论文)-CA6140机床三维建模与装配设计(含全套图纸) A0166毕业设计(论文)-手柄冲裁模设计与制造(含全套图纸)A0168毕业设计(论文)-输油管接头注射模具设计(全套含图纸)A0169毕业设计(论文)-接线盒塑料注塑成形工艺及模具设计(含CAD图纸) A0173毕业设计(论文)-三角衣架塑料模设计A0184毕业设计(论文)-LS-150型注塑机注射座数控加工工艺设计及专用夹具设计 A272F系列并条机车尾箱设计(全套含图)cpu散热片的落料模具与锻压成形模具设计0x7d0oD091毕业设计(论文)-0.5S稳压器盖板冲裁模设计(含全套CAD图纸)D096毕业设计(论文)-5号电池充电器外壳的塑件注射模设计(含全套CAD图纸) D098毕业设计(论文)-香皂盒塑件的塑料注射模具设计(含全套CAD图纸)D099毕业设计(论文)-折叠伞手柄塑件塑料注射模具设计(含全套CAD图纸) D100毕业设计(论文)-茶杯塑件塑料注射模具设计(含全套CAD图纸)D102毕业设计(论文)-首饰盒塑件塑料注射模具设计--有图纸D134毕业设计(论文)-闹钟后盖注塑模具设计(含全套CAD图纸)D140毕业设计(论文)-摩托车车架冲压件模具设计(全套CAD图纸)D163毕业设计(论文)-电子钟后盖注塑模具设计(全套CAD图纸)D181毕业设计(论文)-插座底座注塑模具设计(图纸)D200毕业设计(论文)-外缘翻边圆孔板的冲压模设计(全套图纸)E001毕业设计(论文)-风扇安装板的注射模设计(全套图纸)E002毕业设计(论文)-电池后盖塑料模具设计(全套图纸)E023毕业设计(论文)-打印机压轮塑料注塑模具设计(全套图纸)E038毕业设计(论文)-支撑板零件冲压工艺及模具设计(全套图纸)E050毕业设计(论文)-雪碧瓶盖注塑模设计(全套图纸)E051毕业设计(论文)-汽车玻璃升降器复合模的设计(全套图纸)E053毕业设计(论文)-塑料挂钩座注射模具设计(全套图纸)E054毕业设计(论文)-电器盒盖塑料注射模设计(全套图纸)E063毕业设计(论文)-拉线套注射模设计(全套图纸)E071毕业设计(论文)-电位器接线片冲压工艺与模具设计(全套图纸)E078毕业设计(论文)-工程网架结构参数化建模和动力特性分析(含图纸等) E081毕业设计(论文)-阶梯圆筒落料拉深模具设计(全套图纸)E082毕业设计(论文)-铰链卷圆冲压模具设计(全套图纸)E083毕业设计(论文)-外壳落料拉深模具设计(全套图纸)E085毕业设计(论文)-电话听筒注射模设计(全套图纸)E095毕业设计(论文)-摩托车油箱注油口冲压工艺及模具设计(全套图纸) E097毕业设计(论文)-电器开关网芯零件冲压工艺及模具设计(全套图纸) E100毕业设计(论文)-漏电保护器开关底盖注射模设计(全套图纸)E101毕业设计(论文)-滤油器支架模具设计(全套图纸)E103毕业设计(论文)-六边形垫片的复合模设计(全套图纸)E110毕业设计(论文)-光驱Cover的注塑模具设计(全套图纸)E111毕业设计(论文))-冰箱调温按钮塑模设计(全套图纸)E112毕业设计(论文)-密封内盖注射模设计(全套图纸)E121毕业设计(论文)-轮毂模具的设计(全套图纸)E122毕业设计(论文)-螺口容器注射模设计(全套图纸)E123毕业设计(论文)-落料-冲孔-拉深-切边复合模设计(完整图纸)E128毕业设计(论文)-底座注塑模模具设计(完整图纸)E129毕业设计(论文)-点钞盒底座注射模具设计(完整图纸)E131毕业设计(论文)-电池板铝边框冲孔模的设计(全套图纸)E132毕业设计(论文)- 电脑顶板模具设计(全套图纸)E137毕业设计(论文)-利用Proe进行电话机机壳模具设计(全套图纸)E140毕业设计(论文)-旅行餐碗注塑模设计(全套图纸)E142毕业设计(论文)-马达盖注塑模具设计(全套图纸)E159毕业设计-接线端子板冲孔、落料、压弯复合模设计(全套图纸) F135毕业设计-喷雾咀注塑模设计-扬声器锥形盘架复合模具设计-大口杯盖注塑模具设计53.封闭板成形模及冲压工艺54.接触片冲模设计(Pro/E)55.水管联接压盖模具设计56.客车车门垫板冲裁模设计57.锥形油杯冲压模具设计58.彩色塑料盆景花盆注塑模设计59.箱体锁扣注射模具设计60.T型槽垫板冲压工艺与模具设计61.U型开槽托架冲压工艺与模具设计62.安装支架冲压工艺与模具设计63.长条形线卡冲压工艺与模具设计64.长腰形垫板冲压工艺与模具设计65.多孔条形垫片冲压工艺与模具设计66.酚醛层压布板垫片冲压工艺与模具设计67.隔板冲压工艺与模具设计68.钩形板冲压工艺与模具设计69.接线夹冲压工艺与模具设计70.矩形腰孔垫板冲压工艺与模具设计71.矩形圆孔垫板冲压工艺与模具设计72.开槽垫圈冲压工艺与模具设计73.三角垫板冲压工艺与模具设计74.四孔支板冲压工艺与模具设计75.梯形支架冲压工艺与模具设计76.通底园盘冲压工艺与模具设计77.突耳垫片冲压工艺与模具设计78.突缘圆筒冲压工艺与模具设计79.托架冲压工艺与模具设计80.小型托架冲压工艺与模具设计81.仪表指针冲压工艺与模具设计82.异形腰孔垫板冲压工艺与模具设计83.圆弧槽垫圈冲压工艺与模具设计84.钥匙冲压工艺与模具设计85.钥匙形垫板冲压工艺与模具设计86.直角托架冲压工艺与模具设计87.直角支架冲压工艺与模具设计88.指形垫板冲压工艺与模具设计89.CD盒注塑模具设计90.电话机机座底板的模具设计91.东风汽车发动机某通气叶片模具设计92.骨架模具的设计与制造93.壳体零件模具设计94.闹钟后盖注塑模具设计95.定张力卷布机构的设计96.小型多工步自动推料进给装置及温控、上位显示系统设计97.变频试验台直线运动机构及基于S7-200速度示教系统控制软件与上位监控系统设计98.双向刨削牛头刨床的机构改造设计99.平压印刷机设计100.电葫芦机械系统设计篇三:注塑模设计毕业论文毕业论文(设计)题目:基于solidworks的小型移动硬盘外壳注塑模设计系部名称:机械工程系专业班级:机自081班学生姓名:学号:指导教师:教师职称:摘要注塑模具是模具工业的重要组成部分,也在很大程度上反应了一个国家的工业水平。

塑料在当今世界上无处不用,因此塑料模具有很大发展,特别是注塑模。

本设计采用了SolidWorks三维制图软件中的IMOLD注塑模设计模块,完成了小型移动硬盘外壳注塑模的设计。

对模具的型芯型腔的加工工艺进行了简单的分析,最后用SolidWorks导出模具装配图并在CAD中对其进行修改。

利用该方法设计注塑模具,可以实现参数化设计,在设计过程中及时修改模型,能减少样机的生产费用,缩短设计周期,提高设计效率。

论文介绍了模具中的各个系统的设计,其中包括浇注系统的设计、成型零部件的设计、结构零部件的设计、合模导向机构的设计、推出机构的设计、温度调节系统的设计、排气调节系统的设计。

并且介绍了基于SolidWorks的注塑模建模步骤,其中包括项目初始化、模具坐标系、工件、分型、模架的加载、浇注系统的加载及其其余各系统的加载。

最后完成了该模具的设计并生成了三维模型。

关键字:注塑模,成型,型芯,型腔,SolidWorks建模Injection mold design of small mobile hard disk shell based on theSolidWorksAbstractThe injection mold is an important part of the moldindustry, to a large extent reflects a country's industrial level. Plastic is everywhere in the world today, plastic mold with a great development, especially the injection mold.This design uses SolidWorks 3D mapping software IMOLD injection mold design module, xxpleted a small mobile hard disk shell injection mold design. Core and cavity machining process analysis of a simple, Finally the mold assembly drawing SolidWorks export and modify it in CAD. Using this method, the design of injection mould, can achieve in parametric design, design process, can reduce the modified model in prototype production cost, shorten the design cycle, and improve the design efficiency.The paper describes the system design of the mold, including a gating system design, the design of molded parts, the design of structural xxponents, the design of the mold-oriented institutions, introduction of the mechanism design, temperature control systems, exhaust adjust the system design. And injection mold based SolidWorks modeling steps, including the project initialization, mold coordinate system, the workpiece,typing, mold loading, the loading of the gating system, the rest of the system load. To finalize the mold design and generate three-dimensional model.Keywords:Injection mold forming cores cavity SolidWorks modeling目录1 前言 ................................................ ................................................... . (1)1.1 模具工业的地位 ................................................ . (1)1.2 国内外研究现状及发展趋势 ................................................ .. (1)1.3 计算机技术在模具中的应用 ................................................ .. (4)1.4 本论文的主要内容 ................................................ (7)2 塑件成型工艺分析 ................................................ . (7)2.1 塑件材料分析 ................................................ .. (7)2.2 塑件的结构分析 ................................................ . (8)2.3 塑件的工艺性分析 ................................................ (9)2.4 注射机的选择 ................................................ (12)2.4.1 注射机的基本参数 ................................................ . (12)2.4.2 注射机的选择 ................................................ (13)2.4.3 注射成型工艺参数 ................................................ . (14)2.4.4 最大注射量校核 ................................................ .. (15)2.4.5 注射压力的校核 ................................................ .. (16)2.4.6 锁模力的校核 ................................................ (16)3 塑件模具的设计 ................................................ ................................................... (17)3.1 塑件分型面选择 ................................................ .. (17)3.2 模具型芯、型腔方案 ................................................ (18)3.3 浇注系统的设计 ................................................ .. (20)3.3.1 主流道的设计 ................................................ (21)3.3.2 分流道的设计 ................................................ (22)3.3.3 浇口的设计 ................................................ . (23)3.3.4 冷料穴的设计 ................................................ (24)3.4 合模导向机构的设计 ................................................ (25)3.4.1 合模导向机构的作用 ................................................ (25)3.4.2 导向机构的设计 ................................................ .. (25)3.5 脱模推出机构的设计 ................................................ (27)3.5.1 推出机构的组成 ................................................ .. (27)3.5.2 推出机构的分类 ................................................ .. (27)3.5.3 推出机构的设计原则 ................................................ (27)3.5.4 脱模力的计算 ................................................ (29)3.6 模具温度调节系统的设计 ................................................ . (30)3.6.1 温度调节系统的作用 ................................................ (30)3.6.2 温度调节系统设计原则 ................................................ .. (31)3.6.3 简单的计算 ................................................ . (31)3.7 模具排气系统的设计 ................................................ (33)4 模具总装图 ................................................ ................................................... .. (34)结论 ................................................ ................................................... . (35)致谢 ................................................ ................................................... . (36)参考文献 ................................................ ................................................... (37)。