铜箔晶核形成及生长过程的测评

电解铜箔的生产与技术讲座

电解铜箔生产与技术讲座电解铜箔生产与技术讲座((/pd/ftb/index.php ) 第四篇、电解液与电解工艺(二)4.2 电解铜箔的性能与电沉积过程电解铜箔的主要性能是在铜箔电解过程中决定的。

铜箔性能与电解沉积层的结构紧密相联系,实际上人们正是通过控制不同的电解沉积条件来获得到晶态、微晶态甚至非晶态沉积层。

各种新的电解沉积技术如脉冲,反向脉冲技术的引入,粗晶沉积层可以被转化成细晶结构,甚至选择和控制固体微粒与沉积层基质共沉积可以得到复合表面处理层等来制造不同性能的铜箔产品。

作为一个电解铜箔技术人员,在生产管理和开发新产品的同时,不仅要熟悉铜箔具体的生产流程,而且还要加强生产工艺、铜箔产品性能在各种环境及状态下特性的诸多方面的研究和了解。

本章将着重阐述铜箔是如何在阴极上形成与影响铜箔质量的因素。

电解铜箔的形成,涉及到铜在阴极上的析出、氢在阴极上析出、其他金属离子共同析出以及阳极反应等方面的问题,如果要获得厚度与性能均匀的箔材,电流在阴极的分布、析出金属与阴极电流分布的关系等必须一并考虑。

4.2.1 铜在阴极上析出4.2.1.1电解沉积过程铜的电解沉积过程,是电解液中的铜离子借助外界直流电的作用直接还原为金属铜的过程。

金属铜离子还原析出形成金属铜的过程,并不象一般人们所想象的那样神秘,也不同于一些教科书所说的那样,在阴极发生Cu 2++2e=Cu,阳极发生H 20+ SO42-=H 2SO 4+02。

因为金属的电解沉积牵涉到新相的生成-电结晶步骤。

即使最简单溶液中的反应,也不是一步完成,而应包括若干连续步骤。

如:(1)铜的水化离子扩散到阴极表面;(2)水化铜离子,包括失去部分水化膜,使铜离子与电极表面足够接近,失水的铜离子中主体的价电子能级提高了,使之与阴极上费米能级的电子相近,为电子转移创造条件。

(3)铜离子在阴极放电还原,形成部分失水的吸附原子。

这是一种中间态离子,对于Cu 2+来说,这一过程由两阶段组成,第一步是Cu 2++e=Cu +,该步骤非常缓慢;第二步是Cu ++e=Cu,部分失水并与阴极快速交换电子的铜离子,可以认为电子出现在离子中和返回阴极中的概率大致相等,即这种中间态离子所带的电荷约为离子电荷的一半,因此有时也把它称之为吸附离子。

铜箔测试方法

铜箔测试方法说实话铜箔测试方法这事,我一开始也是瞎摸索。

我就知道铜箔这东西挺重要的,在电子设备里到处都有用到,那测试肯定得严谨,可我当时真是一头雾水。

我一开始就只是简单地拿个万用表去测电阻。

我寻思着铜箔嘛,要是没问题的话,电阻应该在某个合理范围内。

结果我发现,哎呀,这样测误差太大了。

比如说我测同一片铜箔的不同位置,数值有时候就差别很大,我当时就懵了。

后来我才知道,原来是铜箔表面的氧化或者污渍什么的影响了测量结果,就像你看一个东西外面蒙了一层灰,你就没法清楚看到它本来的面貌。

然后我就想到得把铜箔表面处理干净再测。

我就拿那种很细的砂纸,轻轻打磨铜箔表面,这就好比给铜箔洗个脸。

打磨完再用万用表测,确实稳定了些。

可问题又来了,我觉得这样只是测个大概,对于那些更细微的问题就发现不了。

再后来呢,我试着用专业的微电阻测试仪。

这就好比以前拿个小锄头挖土,现在换了个大挖掘机。

这个测试仪可精确多了。

但在测试的时候我又犯错了,我没有确保铜箔与测试仪的接触是良好的。

就像你给一个瓶子倒水,要是瓶口和倒水的东西没对接好,水肯定不能顺利倒进去。

这时候我就想啊,得想个办法让接触变好。

我就做了个小夹具,专门用来夹铜箔,保证每次测试的时候铜箔的接触位置都固定而且接触良好。

这就像你做蛋糕的时候,把模具固定好,这样每次做出来的蛋糕形状才不会乱。

还有啊,在测试铜箔的厚度的时候。

我试了光学测量的方法。

可这东西对操作环境的要求挺高的。

你得确保光线充足而且均匀,不然测量出来的结果偏差会很大。

这就像你拍照一样,如果光线不好,拍出来的照片效果肯定不行。

我有次在一个光线比较暗的角落测试,结果测得的厚度就明显不对。

经过这个失败之后,我每次进行光学测量的时候就很注意找一个光线好而且稳定的地方。

不确定的地方也有啊,比如对于一些新研发出来的特殊铜箔,可能现有的测试方法还不能完全适用。

不过就我目前的经验来看,像保障测试环境的清洁整齐、测试工具的准确无误以及固定好测试的规范流程这些都是很重要的。

锂电池铜箔的生产工艺简介

锂电池铜箔的制造工艺简介铜箔,做为集流体,是锂电池除四大主材(正极材料、负极材料、电解液、隔膜)之外,很重要的一个生产材料。

在电池空间一定的情况下,要提高电池的容量,就要增加正负极活性物质的用量,从而正负极涂层增加,就只能减少隔膜和集流体的厚度。

当然,并不是越薄越好,太薄的集流体容易断裂,预热收缩快。

电解铜箔,是由电解液中的铜离子在光滑旋转不锈钢板(一般用钛板)圆形阴极滚筒上沉积而成,铜箔紧贴阴极滚筒面的面称为光面,而另一面称为毛面。

早年间我们用的比较多的是7μm的铜箔,而现在,6μm都已经大量量产,甚至5μm以下的都已经开始小试了。

而国内一般箔材厂,并不是单独生产锂电箔材,还有电子箔材,也就是用于计算机,PCB板等的铜箔。

1.溶铜顾名思义,首先把原材料买回来,这里的原材料主要是铜线,铜料的表面积越大越好,铜料之间要有较小的缝隙,以增大反应面积,把处理好的含量高达95%以上的铜线投入到放有硫酸的罐体中,并进行加热,当然,这里要加入氧气,通常压缩空气即可,我们叫鼓风,便于其进行氧化化合反应,促进铜的溶解。

这里我们主要查看来料的铜含量,反应速度与槽内铜料的总表面积有关,表面积越大,反应速度加快。

其次与风量有关,风量增加,反应速度也加快。

2.过滤经过溶铜罐的铜线已经溶成硫酸铜液体,当然,铜线里面难免会有一些杂质,而我们锂电池厂对杂质又是深恶痛绝,加之成品检测也会对杂质有要求。

所以溶铜结束后我们会对硫酸铜液体进行过滤,过滤掉里面的杂质以及一些大的未溶解物。

过滤分为多级,有初级过滤,筛网目数小,孔径大,主要拦截其中的大的物质;有硅藻土过滤,吸附一些杂质;还有精密过滤,筛网目数大,孔径小。

由之前我们知道,铜线溶于硫酸,故而我们的过滤筛网材质,需要选择耐酸耐腐蚀的材质,比如树脂类,聚酯纤维等。

3.降温因为在溶铜时候的温度较高,不可能直接把硫酸铜溶液流转到后面,所以需要降温,此外,也有一些添加剂需要加入,添加剂也是一个铜箔企业的核心,特别是添加剂的种类和配比。

cvd_铜箔_连续生长石墨烯_理论说明

cvd 铜箔连续生长石墨烯理论说明1. 引言1.1 概述在过去几十年中,石墨烯作为一种具有出色的物理和化学特性的二维材料,在科学界引起了巨大的关注。

它具有高导电性、高透明性、稳定性等优点,可以应用于电子器件、能源储存、催化和生物医学等领域。

尽管石墨烯的制备方法有很多种,但化学气相沉积(CVD)是一种最常用且有效的方法之一。

本文将重点介绍CVD铜箔连续生长石墨烯的理论说明。

首先,我们将介绍CVD 方法及其在石墨烯生长中的应用。

然后,我们将探讨铜箔作为衬底材料的优势以及该材料对石墨烯生长的影响。

最后,我们将详细解析石墨烯生长的机制,并分析其中涉及的关键因素。

1.2 文章结构本文共分为五个主要部分。

本引言部分是第一部分,主要对全文进行概述和总体框架的介绍。

接下来第二部分将详细讲解CVD铜箔连续生长石墨烯的理论说明。

第三部分将介绍我们的实验设计以及对实验结果的详细分析和讨论。

第四部分将解释和讨论实验结果,同时探讨CVD铜箔连续生长石墨烯所具有的优势和挑战。

最后,第五部分是结论部分,总结全文内容,并对未来研究方向进行展望。

1.3 目的本文的主要目的是通过理论说明和实验结果分析,深入了解CVD铜箔连续生长石墨烯的过程以及其中涉及的关键因素。

通过对铜箔作为衬底材料的优势进行探讨,希望能够进一步推动石墨烯在各领域中的应用。

此外,本文还旨在总结目前CVD方法制备石墨烯所面临的挑战,并提出未来研究方向,为相关领域的学者提供参考和启示。

以上就是“1. 引言”部分内容的详细描述,请按需使用。

2. CVD铜箔连续生长石墨烯理论说明:2.1 CVD方法介绍:CVD(化学气相沉积)是一种常用的合成石墨烯的方法之一。

该方法基于在高温下通过加热并使其分解的碳源与金属衬底反应,从而在表面上连续生长单层或多层石墨烯薄膜。

CVD方法具有可扩展性、过程参数可调控以及高质量等优点,因此被广泛应用于石墨烯的制备。

2.2 铜箔作为衬底材料的优势:在CVD法中,铜箔是最常用的衬底材料之一。

高纯无氧铜的凝固过程与晶核生长行为研究

高纯无氧铜的凝固过程与晶核生长行为研究高纯无氧铜是一种优秀的导电材料,广泛应用于电子、电器、通信等领域。

在制备高质量无氧铜材料的过程中,其凝固过程与晶核生长行为对于材料的性能和质量起着重要作用。

本文将探讨高纯无氧铜的凝固过程及晶核生长行为,以期进一步了解其中的机理,并为材料制备提供理论指导。

首先,高纯无氧铜的凝固过程主要包括两个阶段:凝固前和凝固后。

在凝固前阶段,铜液的温度逐渐降低,逐渐达到凝固温度。

此时,铜液中的固相晶体开始形成,但数量较少,形成的晶界尚不连续。

在凝固后阶段,铜液的温度进一步降低,使得固相晶体逐渐增多,并逐渐连续成为铜基体。

同时,在凝固后阶段晶界的运动也变得较为显著,晶粒会逐渐长大。

其次,晶核生长行为是决定高纯无氧铜材料晶粒尺寸和晶界形态的关键过程。

晶核是在铜液中首先形成的微小晶体,作为晶体生长的起始点。

晶核生长行为受到多种因素的影响,包括温度、化学成分、凝固速度等。

温度是最主要的因素之一,较高的温度可以促进晶核的形成和生长,从而形成较大的晶粒。

化学成分的变化也会影响晶核的形成和生长,例如添加合适的合金元素可以改善无氧铜材料的晶粒尺寸和分布。

凝固速度对晶核生长行为的影响主要体现在晶粒尺寸和晶界形态上,较快的凝固速度会促使晶粒尺寸变小,并使晶界更加复杂。

在研究高纯无氧铜的凝固过程与晶核生长行为时,常用的实验方法有金相显微镜观察、扫描电镜观察、差热分析等。

金相显微镜观察可以直接观察到晶粒分布和晶界形态的变化。

扫描电镜观察可以进一步观察晶界形貌和晶粒的尺寸,并通过能谱分析等技术获取更多的微观信息。

差热分析可以用来研究凝固过程中的热力学变化,从而了解晶核生长行为所需的热量等参数。

通过对高纯无氧铜的凝固过程与晶核生长行为的研究,可以得到一些重要的结论和应用。

首先,合理控制凝固过程的温度和凝固速度可以调控铜材料的晶粒尺寸和晶界形貌,从而改善材料的导电性能和力学性能。

其次,通过添加合适的合金元素,可以显著改善铜材料的晶粒分布和晶界形态,提高材料的综合性能。

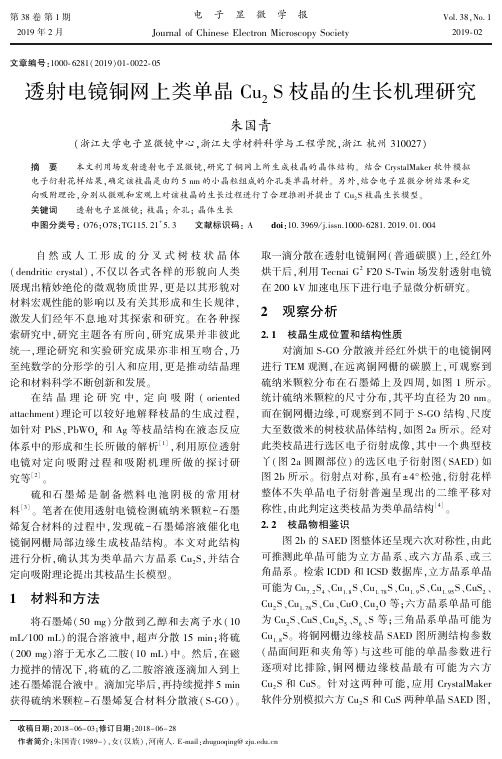

透射电镜铜网上类单晶Cu2S枝晶的生长机理研究

第38卷第1期2019年2月电㊀子㊀显㊀微㊀学㊀报Journal of Chinese Electron Microscopy SocietyVol.38,No.12019-02文章编号:1000-6281(2019)01-0022-05㊀㊀透射电镜铜网上类单晶Cu 2S 枝晶的生长机理研究朱国青(浙江大学电子显微镜中心,浙江大学材料科学与工程学院,浙江杭州310027)摘㊀要㊀㊀本文利用场发射透射电子显微镜,研究了铜网上所生成枝晶的晶体结构㊂结合CrystalMaker 软件模拟电子衍射花样结果,确定该枝晶是由约5nm 的小晶粒组成的介孔类单晶材料㊂另外,结合电子显微分析结果和定向吸附理论,分别从微观和宏观上对该枝晶的生长过程进行了合理推测并提出了Cu 2S 枝晶生长模型㊂关键词㊀㊀透射电子显微镜;枝晶;介孔;晶体生长中图分类号:O76;O78;TG115.21+5.3㊀㊀文献标识码:A㊀㊀doi :10.3969/j.issn.1000-6281.2019.01.004收稿日期:2018-06-03;修订日期:2018-06-28作者简介:朱国青(1989-),女(汉族),河南人.E-mail:zhuguoqing@㊀㊀自然或人工形成的分叉式树枝状晶体(dendritic crystal),不仅以各式各样的形貌向人类展现出精妙绝伦的微观物质世界,更是以其形貌对材料宏观性能的影响以及有关其形成和生长规律,激发人们经年不息地对其探索和研究㊂在各种探索研究中,研究主题各有所向,研究成果并非彼此统一,理论研究和实验研究成果亦非相互吻合,乃至纯数学的分形学的引入和应用,更是推动结晶理论和材料科学不断创新和发展㊂在结晶理论研究中,定向吸附(orientedattachment)理论可以较好地解释枝晶的生成过程,如针对PbS㊁PbWO 4和Ag 等枝晶结构在液态反应体系中的形成和生长所做的解析[1],利用原位透射电镜对定向吸附过程和吸附机理所做的探讨研究等[2]㊂硫和石墨烯是制备燃料电池阴极的常用材料[3]㊂笔者在使用透射电镜检测硫纳米颗粒-石墨烯复合材料的过程中,发现硫-石墨烯溶液催化电镜铜网栅局部边缘生成枝晶结构㊂本文对此结构进行分析,确认其为类单晶六方晶系Cu 2S,并结合定向吸附理论提出其枝晶生长模型㊂1㊀材料和方法将石墨烯(50mg)分散到乙醇和去离子水(10mL /100mL)的混合溶液中,超声分散15min;将硫(200mg)溶于无水乙二胺(10mL)中㊂然后,在磁力搅拌的情况下,将硫的乙二胺溶液逐滴加入到上述石墨烯混合液中㊂滴加完毕后,再持续搅拌5min 获得硫纳米颗粒-石墨烯复合材料分散液(S-GO)㊂取一滴分散在透射电镜铜网(普通碳膜)上,经红外烘干后,利用Tecnai G 2F20S-Twin 场发射透射电镜在200kV 加速电压下进行电子显微分析研究㊂2㊀观察分析2.1㊀枝晶生成位置和结构性质对滴加S-GO 分散液并经红外烘干的电镜铜网进行TEM 观测,在远离铜网栅的碳膜上,可观察到硫纳米颗粒分布在石墨烯上及四周,如图1所示㊂统计硫纳米颗粒的尺寸分布,其平均直径为20nm㊂而在铜网栅边缘,可观察到不同于S-GO 结构㊁尺度大至数微米的树枝状晶体结构,如图2a 所示㊂经对此类枝晶进行选区电子衍射成像,其中一个典型枝丫(图2a 圆圈部位)的选区电子衍射图(SAED)如图2b 所示㊂衍射点对称,虽有ʃ4ʎ松弛,衍射花样整体不失单晶电子衍射普遍呈现出的二维平移对称性,由此判定这类枝晶为类单晶结构[4]㊂2.2㊀枝晶物相鉴识图2b 的SAED 图整体还呈现六次对称性,由此可推测此单晶可能为立方晶系㊁或六方晶系㊁或三角晶系㊂检索ICDD 和ICSD 数据库,立方晶系单晶可能为Cu 7.2S 4㊁Cu 1.8S㊁Cu 1.78S㊁Cu 1.9S㊁Cu 1.95S㊁CuS 2㊁Cu 2S㊁Cu 1.78S㊁Cu㊁CuO㊁Cu 2O 等;六方晶系单晶可能为Cu 2S㊁CuS㊁Cu 9S 5㊁S 6㊁S 等;三角晶系单晶可能为Cu 1.8S㊂将铜网栅边缘枝晶SAED 图所测结构参数(晶面间距和夹角等)与这些可能的单晶参数进行逐项对比排除,铜网栅边缘枝晶最有可能为六方Cu 2S 和CuS㊂针对这两种可能,应用CrystalMaker 软件分别模拟六方Cu 2S 和CuS 两种单晶SAED 图,㊀第1期朱国青:透射电镜铜网上类单晶Cu 2S 枝晶的生长机理研究㊀㊀图1㊀硫纳米颗粒在石墨烯上及周边分布的TEM 像㊂Bar =0.5μmFig.1㊀TEM image of sulfur nanoparticles onand off graphene.如图3所示㊂它们在[0001]晶带轴的单晶衍射花样与图2b 的衍射花样都非常接近,均呈六次对称且图2㊀枝晶的TEM 像和SAED 图㊂a.枝晶与电子衍射选区(圈示部位);b.SAED 图㊂Bar =1μm Fig.2㊀TEM image and the selected area electron diffraction (SAED)pattern of dendritic crystals.a.The morphology of dendritic crystals and the SAED area shown by a circle;b.The SAED pattern.相应晶面的晶面间距也很接近㊂但模拟衍射花样为理想单晶且没有考虑样品厚度,衍射花样上没有体现出ʃ4ʎ的松弛㊂从电子衍射花样上各点的强度分析,Cu 2S 单晶电子衍射模拟花样各衍射点相对强度比值与实际测量值更为接近,如图2b 枝晶衍射花样的(0110)衍射点强度约为(0220)衍射点强度8倍,对应这两个衍射点的强度差异,Cu 2S 和CuS 的模拟强度差异分别为4倍和0.2倍㊂通过衍射花样计算晶面间距并做对比分析,如对于(1010)晶面,实际测量㊁Cu 2S 模拟结果㊁CuS 模拟结果三者数值分别是0.328nm㊁0.339nm 和0.328nm㊂CuS 模拟所得的晶面间距与图2b 衍射花样测量结果一样,Cu 2S 模拟所得的晶面间距比图2b 衍射花样测量结果大3.4%,两者与实测结果误差均在电镜实测误差允许范围之内(5.0%)㊂综上所述,基本确定铜网栅边缘所生枝晶为六方晶系Cu 2S㊂进一步对图2a 进行扫描透射成像和能谱线扫描分析㊂其形貌(图4)显示枝晶由数纳米尺寸的晶粒组成,且枝晶内部密布尺寸不均的与晶粒尺寸相当的纳米空隙缺陷(图4中箭头示例),局部较大空隙的直径亦不大于50nm,即该枝晶属于介孔材料㊂另取图2a 中局部区域做HRTEM 像,如图5所示㊂枝晶由尺寸约5nm 的小颗粒(图中黑色箭头示例)之间定向(类单晶特性)紧密衔接而成,颗粒之间密布纳米空隙缺陷(图中白色箭头示例)㊂在图4中画线位置做能谱线扫描分析(图6),硫元素和铜元素谱图整体趋势基本一致,S ʒCu 的比值在1ʒ4与1ʒ5之间浮动㊂并且图4图片中衍射较亮部分对应于能谱信号较强位置,成分比例类似㊂说明图4中明暗衬度的不同主要是样品厚度引起㊂但因为枝晶在铜网栅附近生成,能谱分析时因为铜网栅的干扰,铜的信号比实际样品中的含量高许多倍㊂综合能谱线扫描和电子衍射花样分析,可推断枝晶(图2a 中箭头所示区域)边缘或局部衬度略有差别的区域均为六方Cu 2S 纳米颗粒密排成树枝状结构,无其它杂相㊂2.3㊀Cu 2S 枝晶的生长方向观察图2a 所示铜网栅边缘的枝晶形貌,Cu 2S32㊀㊀电子显微学报㊀J.Chin.Electr.Microsc.Soc.第38卷图3㊀六方晶系Cu2S和CuS单晶电子衍射的模拟图㊂a.Cu2S;b.CuS㊂Fig.3㊀Simulation results of the single-crystal diffraction of hexagonal Cu2S andCuS.图4㊀枝晶的STEM像㊂Bar=200nmFig.4㊀STEM image of the dendritic crystals.枝晶初生于铜网栅边缘,是网栅的铜元素与S-GO 中硫元素化合反应的结果;次生的二次枝丫交替生长在一次主干两侧,三次枝丫交替生长在二次枝干两侧,次生枝丫与主干或枝干均呈近似60ʎ夹角㊂为了明确枝晶生长方向,需要考虑图2b电子衍射花样与其选区的成像几何关系㊂因电子衍射花样成像操作过程中,花样成像相对选区进行了接近90ʎ的旋转,即横贯(1120)衍射斑点和(0000)面的直线方向与一次枝晶主干近似垂直,所以与该直线相应的[0001]晶向亦即一次枝晶主干的生长方向,再根据六方晶系在[0001]晶带轴方向60ʎ对称之特征,可推断各级次生枝丫的生长方向也是[0001]㊂另在铜网栅边缘枝晶中选取一处枝晶整体轮廓呈近乎平行铜网栅界面的做透射模式形貌图,如图7所示,仅在枝晶外围生长出二次分叉粗大侧枝图5㊀枝晶的HRTEM像㊂Bar=20nmFig.5㊀HRTEM image of the dendritic crystals. (图7中箭头示例)㊂在邻近铜网栅一侧,主干根部虽有二次粗大分叉,但更高次分叉紧密并排生长,主干前端没有粗大的侧枝生成㊂对比图2a和图7枝晶形貌,可推测Cu2S枝晶生长受空间约束等环境因素限制,即二次/高次枝晶之间的生长相互制约,在空间和原材料(S和Cu)充分的情况下生长成类似图2a结构枝晶㊂2.4㊀Cu2S枝晶生长机理Cu2S枝晶分布在铜网栅边缘,是硫与铜化学反应的结果㊂因硫与铜反应时,空气中的氧对此反应具有竞争作用[5],故能生成Cu2S枝晶的区域应该是没有被氧化的洁净铜表面㊂通常,Cu2S初生时,会有多个胞晶长出㊂由前述分析枝晶生长方向为[0001]之判断,可推论胞晶生长方向亦为[0001]㊂42㊀第1期朱国青:透射电镜铜网上类单晶Cu 2S 枝晶的生长机理研究㊀㊀图6㊀Cu 2S 枝晶S 和Cu 元素的能谱线扫描谱图㊂Fig.6㊀The EDS line scan results of S and Cu from the Cu 2S dendriticcrystals.图7㊀枝晶整体轮廓呈近乎平行铜网栅界面的透射模式形貌图㊂Bar =2μmFig.7㊀TEM image of the dendritic crystal parallel to copper grid.且由原始的胞晶长大的一次枝晶主干叫胞晶,与二次枝晶侧枝的生长过程中相互影响㊁竞争生长㊂只有当枝晶长大空间不受限时,二次枝晶可以获得与一次枝晶相似的生长环境而得以长大,并可进一步形成更高次枝晶㊂结合笔者关于Cu 2S 枝晶分形维数的计算结果[6],本文所得枝晶属于二维类分形结构㊂另外,因Cu 2S 单晶微观为六方晶系具有六次对称性,且前述铜网栅边缘枝晶择优生长方向为[0001],所以在胞晶沿着[0001]长大为一次枝晶主干之同时,自然会以倾斜60ʎ夹角方向次生二次枝晶侧枝,依次类推,二次侧枝次生三次枝晶侧枝等㊂进一步观察在铜网栅边缘经充分成长的枝晶末端,随处可见衬度较暗的小颗粒(如图2a 箭头所指),又据前述图2b 选区电子衍射花样为类单晶结构,由此现象和结构,假设材料体系无其他杂相,则可结合定向吸附理论[2]推测Cu 2S 枝晶的生长或是继最早期初生胞晶在铜网栅边缘生成㊁并长大为数纳米尺寸的小晶粒推动初生胞晶沿着[0001]方向向外延伸拓展,且各晶粒之间定向吸附,逐渐形成整体呈现类单晶的微米级尺度的枝晶形貌㊂这种推动生长过程,因为受到外场(与铜网上碳膜的摩擦作用㊁重力作用等)或本身结晶动力的不均衡作用,导致枝晶内部密布纳米空隙(图4和图5)㊂3 结语滴加硫纳米颗粒-石墨烯复合材料分散液在电镜铜网上生成的Cu 2S 枝晶属于类单晶介孔材料㊁微观六方晶系,初生于富铜的铜网栅边缘;初生晶胞可以不受空间约束沿[0001]晶面方向择优长大和分叉;或由最早初生的胞晶长大为一定的微米尺度52㊀㊀电子显微学报㊀J.Chin.Electr.Microsc.Soc.第38卷的颗粒后,沿[0001]晶面方向定向吸附后续产生的胞晶长大㊁分叉为枝晶结构;受外场或本身结晶动力不均匀作用,导致枝晶内部密布纳米空隙㊂参考文献:[1]㊀ZHANG Q,LIU S J,YU S H.Recent advances inoriented attachment growth and synthesis of functionalmaterials:concept,evidence,mechanism,and future[J].Journal of Materials Chemistry,2009,19(2):173-207.[2]㊀LI D S,NIELSEN M H,LEE J R,et al.Direction-specific interactions control crystal growth by orientedattachment[J].Science,2012,336(6684):1014. [3]㊀YANG Z,YAO Z,LI G F,et al.Sulfur-doped grapheneas an efficient metal-free cathode catalyst for oxygenreduction[J].ACS Nano,2012,6(1):205-211. [4]㊀卢艳,王立华,邓青松,等.体心立方金属Mo纳米线拉伸塑性行为的原位透射电子显微镜观察[J].电子显微学报,2014,33(4):289-294.[5]㊀HAN Q F,SUN S S,LI J S,et al.Growth of coppersulfide dendrites and nanowires from elemental sulfur onTEM Cu grids under ambient conditions[J].Nanotechnology,2011,22(15):155607. [6]㊀ZHU G Q,WANG C H,SHI L,et al.Fractal growth ofporous Cu2S nano-crystals[C].In:18th InternationalMicroscopy Congress.Prague,Czech Republic:International Federation of Societies for Microscopy,2014.MS-1-P-2625.Research on fractal growth of single-crystal-like Cu2Sdeveloped from copper gridZHU Guo-qing(Center of Electron Microscopy,and Department of Materials Science and Engineering,Zhejiang University,Hangzhou Zhejiang310027,China)Abstract㊀㊀In this paper,transmission electron microscope equipped with a field emission gun is applied to study the microstructure of the fractal crystals on TEM grid.Furthermore,with the simulation results of the single-crystal diffraction via the software named CrystalMaker,those crystals are indexed as mesoporous single-crystal-like hexagonal Cu2S composed of numerous nano-crystals in size bining the electron microscopy analysis with oriented attachment theory,the growth progress of those fractal crystals is speculated microscopically and macroscopically,and hence the dendritic growth model is proposed.Keywords㊀㊀transmission electron microscope;dendritic crystal;mesoporous;crystal growth62。

第六讲晶核的形成和长大

第六讲晶核的长大第五节晶核长大一、主要内容:液固界面的微观结构晶体的长大机制液固界面前沿液体中的温度梯度晶体生长的界面形状-晶体形态长大速度晶粒大小的控制二、要点:液固界面的微观结构,光滑界面,粗糙界面的概念,杰克逊因子,不同金属结晶时的液固界面,晶体的长大机制,二维晶核长大机制,螺型位错长大机制,垂直长大机制,液固界面前沿液体中的温度梯度,正温度梯度,负温度梯度。

晶体生长的界面形状,晶体形态,树枝晶,等轴晶,长大速度,晶粒大小的控制三、方法说明:通过对液固界面的微观结构的讨论,说明金属型界面和非金属型界面的不同,结晶后的晶界相界的形态也不同,即晶粒的形状不同,晶粒的形状和大小对金属的性能有直接影响。

液相中的温度梯度对金属的生长速度和生长方式有直接的影响,通过以上的讨论使学生对如何判断金属中的相,和如何得到所需的晶粒大小和形状有一个清楚的认识。

授课内容:形核之后,晶体长大,其涉及到长大的形态,长大方式和长大速率。

长大形态常反映出凝固后晶体的性质,而长大方式决定了长大速率,也就是决定结晶动力学的重要因素。

晶核长大的条件:第一要求液相能不断的向晶体扩散供应原子,第二要求晶体表面能够不断的牢固的接纳这些原子。

晶核长大需要在过冷的液体中进行,但是需要的过冷度要比形核时的小。

一、固液界面的微观结构液固界面的微观结构分为两类:光滑界面和粗糙界面1、光滑界面:如图,在界面的上部,所有原子都处于液体状态,在界面的下部所有的原子都处于固体状态。

这种界面通常为固相的密排面,呈曲折的锯齿状又称为小平面界面。

2、粗糙界面:如图,从微观尺寸看这种界面是平整的,当从原子的尺度看这种界面是高低不平的,液固界面的原子犬牙交错的分布着,所以又叫非小平面界面。

3、如果界面上有近0%或100%的位置为晶体原子所占有,则界面是光滑界面。

界面自由能的变化可用公式表示:二、晶体长大机制1、二维晶核长大机制光滑界面时晶体的长大只能依靠二维形核机制方式长大。

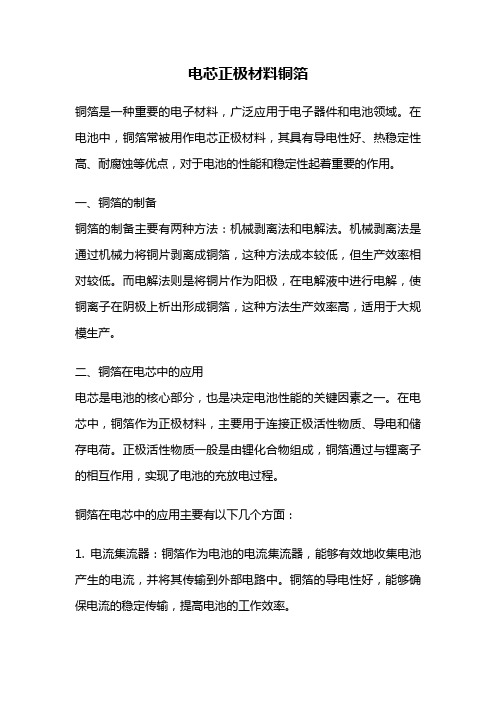

电芯正极材料铜箔

电芯正极材料铜箔铜箔是一种重要的电子材料,广泛应用于电子器件和电池领域。

在电池中,铜箔常被用作电芯正极材料,其具有导电性好、热稳定性高、耐腐蚀等优点,对于电池的性能和稳定性起着重要的作用。

一、铜箔的制备铜箔的制备主要有两种方法:机械剥离法和电解法。

机械剥离法是通过机械力将铜片剥离成铜箔,这种方法成本较低,但生产效率相对较低。

而电解法则是将铜片作为阳极,在电解液中进行电解,使铜离子在阴极上析出形成铜箔,这种方法生产效率高,适用于大规模生产。

二、铜箔在电芯中的应用电芯是电池的核心部分,也是决定电池性能的关键因素之一。

在电芯中,铜箔作为正极材料,主要用于连接正极活性物质、导电和储存电荷。

正极活性物质一般是由锂化合物组成,铜箔通过与锂离子的相互作用,实现了电池的充放电过程。

铜箔在电芯中的应用主要有以下几个方面:1. 电流集流器:铜箔作为电池的电流集流器,能够有效地收集电池产生的电流,并将其传输到外部电路中。

铜箔的导电性好,能够确保电流的稳定传输,提高电池的工作效率。

2. 电荷储存:在充电过程中,铜箔能够储存电荷并保持其稳定性。

在放电过程中,铜箔则能够释放储存的电荷,向外部电路供应电能。

铜箔的储存能力直接影响着电池的容量和使用时间。

3. 导热性:铜箔具有良好的导热性能,能够有效地散热,防止电芯过热。

过高的温度会对电芯产生不利影响,降低电池的寿命和性能。

三、铜箔的优势和挑战铜箔作为电芯正极材料具有一系列优势,但也面临一些挑战。

1. 优势:铜箔具有优良的导电性能,能够提供稳定的电流传输;铜箔的热稳定性好,能够有效散热,保证电池的安全性;铜箔耐腐蚀,能够在恶劣的环境下保持稳定性;铜箔的加工性能好,能够满足不同电池的需求。

2. 挑战:铜箔的成本相对较高,对电池的造价产生一定影响;铜箔的柔韧性较差,不易弯曲和折叠,对电池的设计和制造提出一定要求;铜箔的厚度和尺寸控制要求高,对生产工艺提出更高的要求。

为解决这些挑战,研究人员不断进行创新和改进,努力提高铜箔的柔韧性、降低成本,并开发出更加适用于不同电池的铜箔材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜箔晶核形成及生长过程的测评

Ye-Kun Lee & Thomas J.O’Keefe

本文主要讨论生箔生产时的电沉积过程。

由于电解液添加剂在电沉积过程中扮演着重要角色,因此针对两种主要添加剂(氯离子,明胶)在电解过程中的作用进行阐述。

对晶核形成及生长过程中其他的影响因素也进行了讨论。

铜箔晶核的形成与生长

总体来说,电解铜箔的大部分性能特性决定于电沉积过程中。

铜箔电解过程相对于标准铜电析,铜的电精炼最大的区别在于其大电流密度的使用。

影响铜箔特性的参数包括:温度,电流密度,流量,电解液的洁净程度,阴极辊的表面状况,极距,铜离子、硫酸根离子、氯离子以及有机添加剂的浓度。

在这些因素中氯离子浓度,有机添加剂的浓度是较为重要的两个参数,它们直接促进,控制着晶核的生长。

本试验采用1.25cm*1.25cm的钛片作为阴极,并将其固定在环氧树脂板上。

电解液中Cu2+浓度为83g/L,H

2SO

4

为140g/L.使用一块矩形阳极浸入电解液中。

晶核的最初形成

铜电沉积的晶核形成密度取决于电位,搅拌率或电解液流量,这些重要因素可确保电沉积过程是在活化控制下进行的而非扩散控制。

在实验室研究中,改变电势的试验,其在一定电流密度下的通电时间遵循fistorder法则:

N = No [1-exp (-A’t)]

N为原子数,t为时间,No为晶核数A’晶核生成速率常数。

两种晶核形成方式连续型和瞬时型可可分别描述为:

N = No (-A’t) A’t<<1

N = No A’t>>1

有研究表明,在较高的超电势范围内铜的晶核生长机制主要是连续型,呈三维,半球形生长。

在较低的超电势范围时,更多的是针状的生长。

这些研究结论也表明晶核的生长速度非常快,几乎在数毫秒内就发生了。

在不加添加剂的情况下,铜的晶核呈有尖角的大小一致的结构

图2

图2中SEM照片为在不加添加剂的硫酸铜电解液中电镀2ms伴随搅拌的结晶结构,a为-1200mv,b为-800mv。

在-1200mv电势条件下晶核的平均尺寸在1-2μm,比-800 mv条件下形成的晶核大一个数量级,晶核的密度在-1200mv条件下要大于-800mv条件下的晶核密度。

添加剂

在电解槽内加入明胶或胶类蛋白可以提高铜箔的性能,但是合适的添加浓度必须具有重现性。

这种添加剂已经在工业生产中得到了普遍应用,但对于添加剂作用机理的认识目前还是不够的。

同时加入另一种添加剂氯离子,它也是起到改变结晶结构以及铜箔物性的作用。

这两种主要添加剂一般以不同浓度比例配合使用,他们在电解中交互作用最终影响铜箔的性能。

在实际生产中晶核的产生,生长是伴随着阴极辊的转动连续进行的,所以实验室中静止固定的阴极是无法完全真实的模拟生产的。

为了更好的模拟实际,在实验室试验中我们将钛片以 1.5mm/s的速度浸如电解液中,计时10s,电势为-1200mv

试验了在有无氯离子条件下,有无明胶条件下的晶核的生长情况。

通过表面结果的观测,也反映出了在钛片阴极浸入电解液不同程度时的晶核情况。

上图中a、c无任何添加剂,其中a距离溶液面1mm,c距离溶液面3mm,在b,d试验中加入氯离子20ppm以及HMW(高分子量)鱼胶2ppm,其中b距离液面1mm,d距离液面3mm。

在没有任何添加剂的情况下,铜的晶核密度比较低而且神生长连续性较低,呈半圆球型结构。

当添加20ppm率离子以及2ppm高分子量鱼胶铜的结晶结构变小,而且密度变高。

在这样的添加剂配比作用下晶核的生长呈现出一种连续的想四周延伸的趋势。

一般而言,在只添加氯离子的情况下有助于缩短铜箔生长至所

需厚度的时间,但其浓度在一定的范围时会阻碍晶核向四周的延续生长,导致针孔发生,以及形成粗糙的表面。

因此明胶以及氯离子的合适配比直接影响着铜晶核的形成及生长,以致最终铜箔的表面结构。

氧气的释放

试验与实际生产时的情况还是有一些区别,主要是两点:阴极的类型、形状和是否连续供液。

实验室中采用可溶性阳极没有问题,因为不会有气体释放影响阴极的电沉积。

在工业生产中采用的是不溶性阳极,会在电沉积的箔附件产生大量氧气泡。

氧气的存在将会影响到有机添加剂的降解,铜箔的表面结构。

上图反映了在有无氧气以及在离液面不同距离处的电沉积结构图。

a,c中无氧气泡存在,其中a距离液面1mm,c距离液面3mm,b,d有氧气泡存在,其中b距离液面1mm,d距离液面3mm

有无氧气泡存在对铜晶核形成及生长具有显著影响,当没有氧气存在时,晶核密度大而且尺寸较一致,而当氧气泡在钛阴极表面将降低晶核量以及成核速度。

当这种情况发生时晶核长的较大呈菜花状,粗糙度也较大。

本试验中采用一种动物皮肤制成的胶体A作为添加剂(A:0.5ppm,Cl:

18ppm),并使用会产生的铂阳极。

在另一组试验中当钛阴极插入电解液好时,将电解液均匀的向钛片表面喷淋,结果如上图所示在存在氧气泡的情况下,向钛片喷淋电解液,其中a是距离液面1mm,b是距离液面2mm。

采用这种方式来降低氧气泡的影响。

总的来说氧气泡的存在对晶核的影响比预想的要大。

然而要确信这种趋势还是需要更明确的电解条件以及添加剂配比进行试验。