晶闸管器件的选型及其散热器的选择

电焊机用晶闸管模块的选择与应用

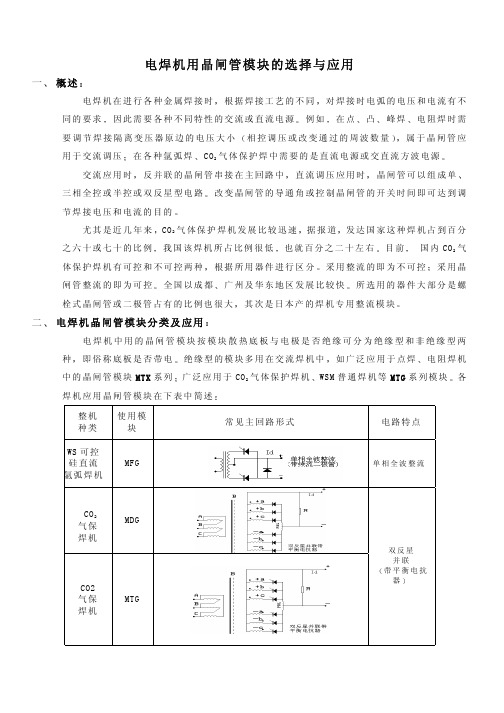

电焊机用晶闸管模块的选择与应用一概述电焊机在进行各种金属焊接时根据焊接工艺的不同对焊接时电弧的电压和电流有不同的要求因此需要各种不同特性的交流或直流电源例如在点凸峰焊电阻焊时需要调节焊接隔离变压器原边的电压大小相控调压或改变通过的周波数量属于晶闸管应用于交流调压在各种氩弧焊CO 2气体保护焊中需要的是直流电源或交直流方波电源交流应用时反并联的晶闸管串接在主回路中直流调压应用时晶闸管可以组成单三相全控或半控或双反星型电路改变晶闸管的导通角或控制晶闸管的开关时间即可达到调节焊接电压和电流的目的尤其是近几年来CO 2气体保护焊机发展比较迅速据报道发达国家这种焊机占到百分之六十或七十的比例我国该焊机所占比例很低也就百分之二十左右目前国内CO 2气体保护焊机有可控和不可控两种根据所用器件进行区分采用整流的即为不可控采用晶闸管整流的即为可控全国以成都广州及华东地区发展比较快所选用的器件大部分是螺栓式晶闸管或二极管占有的比例也很大其次是日本产的焊机专用整流模块二 电焊机晶闸管模块分类及应用电焊机中用的晶闸管模块按模块散热底板与电极是否绝缘可分为绝缘型和非绝缘型两种即俗称底板是否带电绝缘型的模块多用在交流焊机中如广泛应用于点焊电阻焊机中的晶闸管模块MTX 系列广泛应用于CO 2气体保护焊机WSM 普通焊机等MTG 系列模块各焊机应用晶闸管模块在下表中简述整机种类 使用模块常见主回路形式电路特点WS 可控 硅直流 氩弧焊机 MFG单相全波整流CO 2 气保 焊机MDGCO2 气保 焊机MTG双反星 并联 带平衡电抗器逆变 焊机 变频器 MDC MDQ MDS单相或三 相整流桥点焊机MTX MTC电子开关三CO 2焊机专用晶闸管MTG 模块模块内部电路图焊机专用MTG 模块特点简介MTG 模块是由三只共阳极晶闸管封装在一起的模块化结构组件模块内管芯参数针对焊机特点专门设计额定结温高通态压降低通流和过载能力强动态性能的一致性好耐疲劳性强免除螺栓式晶闸管装机前参数挑选和配对的难题提高工效焊机目前正朝模块化方向发展而且由于装配调试维修简单整机装置美观大方等优点能明显地提升焊机品位因此模块应用会越来越广泛适用焊机典型主回路形式适用于双反星并联带平衡电抗器电路焊机额定输出电流对模块的选择见下表焊机型号适用主回路焊机额定输出电流MTGMTGAA替代国外模块型号 200AMTG100A/800VMTG AA 60A/400V三社SanRexPWB60A三菱MITSUBISHITM60SZ -M TM60SA -6ZX5 WSM NBK 双反星并联带平衡电抗器250A 315AMTG150A/800VMTG AA 80A/400VSanRex PWB90AMITSUBISHITM100SZ-M TM90SA-6英达 PFT9003N350A400AMTG200A/800VMTG AA130A/400VSanRexPWB130AMITSUBISHITM130SZ-M英达PFT1303NMTG250A/800V MTG AA160A/400VMITSUBISHITM150SZ-M英达PFT1503N500A630A MTG300A/800VMTG AA200A/400VSanRexPWB200AAMITSUBISHITM200SZ-M英达PFT2003N注上表中MTG型为普通压降模块MTG AA为低电压低导通压降型模块焊机用模块电流和电压计算我公司MTG MTG AA焊机专用模块可以使用在很多不同型号规格的焊机中如ZX5普通焊机WSM直流氩弧焊机NBK CO2气体保护焊机这些焊机目前都采用流行的双反星并联带平衡电抗器主回路形式如下图双反星并联带平衡电抗器主回路该线路相当于正极性和反极性两组三相半波整流电路并联每只晶闸管的最大导通角为120º负载电流Id同时由两个晶闸管和两个变压器绕组供给每只管子承担1/6的Id任何瞬时正负极性组均有一支电路导通工作该线路提高了变压器利用率变压器磁路平衡不存在磁化的问题要求主变压器和平衡电抗器对称性好整流输出电压Ud=1.17U2cosa当负载电流小于额定值Id2~5%时流过平衡电抗器的电流太小达不到激磁所需的临界电流平衡电抗器失去作用其上的三角波形电压也就没有了此时该线路输出电压与三相半波电路一样该电压即为电焊机空载电压输出电压Ud=1.35U2cosa电阻R的作用是为电焊机在空载电压输出时提供可控硅导通的擎制电流因此擎制电流参数的大小或离散性对R的阻值有相当重要性实例1. 晶闸管耐压的选择VRRM V DRM已知条件空载电压100V额定输出电流630A暂载率60%根据公式Ud=1.35U2cosa 大电流时Ud=1.17U2cosa 对于双反星型并联电路其对晶闸管耐压要求均为6U2U2为变压器副边相电压根据Ud=1.35U2cosa 计算U2=100V/1.35=74V 考虑两倍余量V RRMV DRM =2 x 2.236 x 74V=331V.因此选择耐压400V 的晶闸管及模块即可2. 晶闸管额定电流的选择IT (AV)先计算变压器副边流过的相电流Ie由公式Ie=1/2 x 0.577 x Id(适用双反星型并联电路,因两极性组并联,所以公式中需乘以1/2)对于630A 输出电流Id=630A所以Ie =1/2 x 0.577 x 630A=182A此值为交流有效值需折算为平均值计算流过的晶闸管额定电流IT(AV)I T =Ie /1.57=182 A /1.57=116A考虑选型需按1.5-2.0倍留一定的余量,按2.0倍计算I T(AV) = (1.5-2.0) I T =116A x (1.5-2.0)=174A-232A显然通过以上的计算对于采用双反星型并联电路的ZX5-630NBK-630WSM-630焊机应选择MTG200-300A/800V 或MTG(AA)130-200A/400V 的模块最好选MTG250--300A/800V 或MTG(AA)160-200A/400V 的模块. 当然焊机可靠长期正常工作除了与模块正确选型有关外与以下因素还有一定的关系焊机暂载率即额定负荷工作持续率FS根据焊机行业标准此类焊机暂载率一般为35%60%100%其定义如下暂载率FS=负载满负荷持续运行时间t/[负载满负荷持续运行时间+休止时间] x 100% = t/Tx 100%上式中T 为焊机的工作周期它是负荷持续运行和休止时间之和我国焊机行业规定手工氩弧焊时T 为5分钟自动氩弧焊时T 为10分钟即工作6分钟休息4分钟散热条件以上计算均是在假设散热条件足够的情况下考虑的如果散热条件发生变化对模块的选型要求可适当增大或减小其它线路焊机对模块的选型对于使用在三相半控全桥整流线路中的模块MTY MDG如下图对器件通流能力要求更高同等输出电流的情况下该线路中的器件通过的电流是双反星并联线路中的两倍但对耐压的要求低一倍实例已知条件Id=630A;空载电压:100V1器件耐压VRRMV DRM的计算由公式Ud=2.34U2Cosa,可以计算出变压器副边相电压U2=100V/2.34=43V;考虑两倍的选择余量后V RRMV DRM =2 x 6x U2=2 x 2.236 x 43V=191V因此选择耐压200V-300V 的器件足够2器件额定电流I TAV的计算由于该线路相当于两组三相半波整流电路的串联, 根据公式Ie=0.577 x Id ; 可以计算出变压器副边相电流:Ie=0.577 x Id=0.577 x 630A=364A(此值为交流有效值) 折算为平均值I TAV= Ie/1.57=364A/1.57=232A考虑选型需按1.5-2.0倍留一定的余量,按2.0倍计算I T(AV) = (1.5-2) I T =232A(1.5-2)=348A-462A显然,目前没有如此大电流的模块,应建议客户采用400-500A 的平板式可控硅为宜以上两种线路对器件耐压和通流能力的要求是不一样的后一种线路对器件耐压要求比前一种线路低一倍但通流能力要求大两倍四使用模块产品注意事项电力半导体模块属于温度敏感性器件使用时必须安装于散热器上安装前首先用酒精将模块底板和散热器表面擦拭干净,待自然干燥后在模块底板上均匀涂上采用滚柱来回滚动涂抹导热硅脂导热硅脂刚好能够覆盖整个底板和散热器安装之后可从散热器上取下模块检查模块底板整个区域是否完全沾润手册中额定电流[I T (A V )I F (A V )]是在规定散热器强通风冷(风速6m/s)和额定壳温Tc 和纯阻性负载下得出的若使用条件发生变化(如感性负载)额定电流就会下降散热器与模块接触面应平整散热器的平面度≤ 0.03mm12mil,确保良好的热传导电极与铜排连接时必须拧紧螺丝并按下图方法将模块紧固于散热器上紧固力矩按手册中要求执行否则接触热阻变大热量向管芯传递采用自然风冷散热时散热器应垂直放置以利于热量的循环对模块额定电流和散热器长度的选择相对于强制风冷情况下模块额定电流和散热器长度都增加一倍为宜为确保使用时模块的结温不超过额定结温Tjm建议采用温度保护措施。

晶闸管、整流管分立器件所用散热器的选配

功率半导体元件在工作时,自身必然要产生热损耗。

选配合适的散热器,是元件可靠工作的重要条件之一。

(一) 概念:1. 元件额定工作结温Tjm:即元件允许的最高工作温度极限。

本参数由制造厂提供,或产品标准强制给出要求。

2. 元件的损耗功率P:元件在工作时自身产生的平均稳态功率消耗,定义为平均有效值输出电流与平均有效值电压降的乘积。

3. 耗散功率Q:特定散热结构的散热能力。

4. 热阻R:热量在媒质之间传递时单位功耗所产生的温升。

R=△T/Q(二) 散热器的选配:设环境温度为Ta 。

散热器配置的目的,是必须保证它能将元件的热损耗有效地传导至周围环境,并使其热源(即结点)的温度不超过Tjm 。

用公式表示为 P而热阻又主要由三部分组成:R=Rjc+Rcs+Rsa …….②其中:Rjc—结点至管壳的热阻,与元件的工艺水平和结构有很大关系,由制造厂给出;Rcs—管壳至散热器的热阻,与管壳和散热器之间的填隙介质(通常为空气)、接触面的粗糙度、平面度以及安装的压力等密切相关。

介质的导热性能越好或者接触越紧密,则Rcs越小。

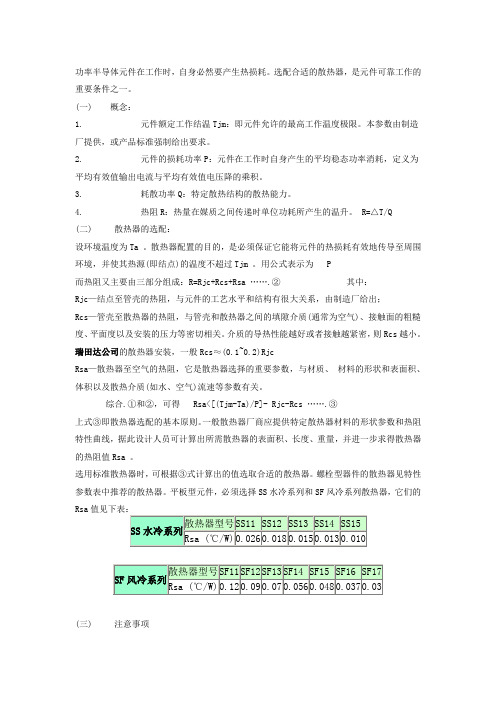

瑞田达公司的散热器安装,一般Rcs≈(0.1~0.2)RjcRsa—散热器至空气的热阻,它是散热器选择的重要参数,与材质、材料的形状和表面积、体积以及散热介质(如水、空气)流速等参数有关。

综合.①和②,可得 Rsa<[(Tjm-Ta)/P]- Rjc-Rcs …….③上式③即散热器选配的基本原则。

一般散热器厂商应提供特定散热器材料的形状参数和热阻特性曲线,据此设计人员可计算出所需散热器的表面积、长度、重量,并进一步求得散热器的热阻值Rsa 。

选用标准散热器时,可根据③式计算出的值选取合适的散热器。

螺栓型器件的散热器见特性参数表中推荐的散热器。

平板型元件,必须选择SS水冷系列和SF风冷系列散热器,它们的Rsa(三) 注意事项上面的理论分析是一个普遍原则,在实际设计中应留出足够余量。

另外,散热器表面向空气的热辐射,也是一种热耗散方式。

半导体模块散热器选择及使用原则

半导体模块散热器选择及使用原则半导体模块散热器选择及使用原则一、金旗舰散热器选择的基本原则1,散热器选择的基本依据IGBT散热器选择要综合根据器件的耗散功率、器件结壳热阻、接触热阻以及冷却介质温度来考虑。

2,器件与散热器紧固力的要求要使器件与散热器组装后有良好的热接触,必须具有合适的安装力或安装力矩,其值由器件制造厂或器件标准给出,组装时应严格遵守不要超出规定的范围。

3,散热器的额定冷却条件自冷散热器:环境温度最好不高于40℃,安装时散热器翼片要垂直布置,上下端面不能有阻挡,以便散热器周围有良好的空气自然对流的环境和通道。

风冷散热器:进口空气温度控制在40℃以下,进口端风速最好达到6米/秒。

水冷散热器:进口水温不高于35℃。

水流量要根据散热总热量需要和进出水设计温差决定。

4,选用散热器的综合考虑选用散热器应综合考虑散热器的散热能力范围、冷却方式、技术参数和结构特点,一种器件仅从技术参数看,可能有两、三种散热器均能满足要求,但应结合冷却、安装、通用互换和经济性综合考虑选取。

二、选用散热器的一般方法用户对散热器的选取应根据器件工作时的实际冷却条件,稳、瞬态负载情况,适当考虑安全系数,按稳态不超过器件最高工作结温来考虑。

1,根据器件在电路中工作的电流波形和导通角,确定器件工作时的的平均电流IAV,由IAV计算出该电流的有效值IRMS IRMS = F·I AV F为波形系数。

2,由IRMS 或180°导通角时IAV ,并结合器件浪涌电流,确定器件型号。

IAV =IRMS/1.57。

3,由所选器件的最大允许管壳温度Tc与主电流IAV的关系曲线,查得器件在工作点IAV 所对应的Tc值。

或根据所选器件的有关参数按如下方法计算出Tc值。

Tc = Tjm - Rjc·PAVTjm为器件的最大允许最高工资结温,普通整流管为150℃,普通晶闸管为125℃,快速晶闸管为115℃Rjc为器件的结壳热阻。

浅析晶闸管参数选择

浅析晶闸管参数选择

晶闸管参数选择是指在设计电路时,根据电路的特点和需要,选择合适的晶闸管参数,以使电路获得最佳的性能和可靠性。

晶闸管有许多参数,如电压能力、电流能力、最大绝缘电压、最大耗散功率、导通压降、反向漏电流等。

以下为一些重要的晶闸管参数选择的浅析:

1. 电压能力:选择晶闸管时必须要考虑到待控制电路的最大电压。

一般情况下,在

选择晶闸管时,该器件的电压等级应至少比待控制电路的最大电压高20%。

3. 最大绝缘电压:即晶闸管的绝缘电阻和最大反向电压。

在选择晶闸管时,必须考

虑到晶闸管在电路中的位置和被控制的电源,以及周围环境的情况,选择符合实际情况要

求的最大绝缘电压。

4. 最大耗散功率:晶闸管在控制电路中需要释放大量的功率,因此最大耗散功率是

非常重要的参数。

在实际选择中,应根据待控制电路中的功率和晶闸管的特性来决定选用

的晶闸管的最大耗散功率。

5. 导通压降:选择晶闸管时,也要考虑到其导通压降的参数。

导通压降一般是晶闸

管的额定值,不能超过这个额定值,否则将会造成电路的不稳定和不可靠。

6. 反向漏电流:晶闸管的反向漏电流表示器件的导通状态下,带反向电压时的电流

大小,这一参数应该越小越好。

如果反向漏电流较大,会影响晶闸管的稳定性,导致电路

故障。

晶闸管散热器技术要求

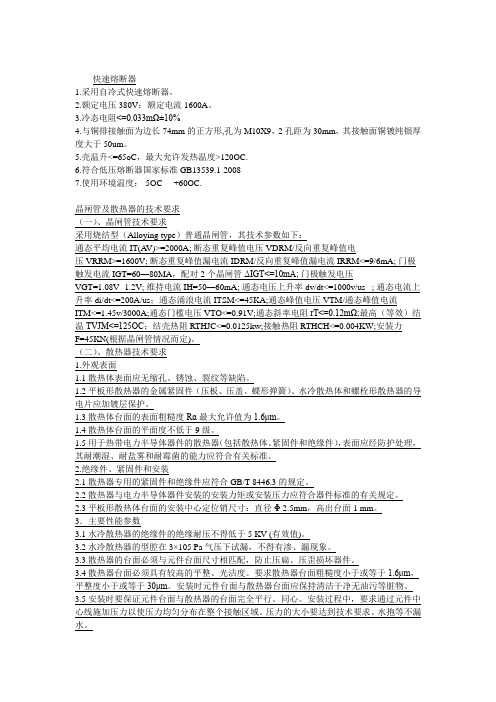

快速熔断器1.采用自冷式快速熔断器。

2.额定电压 380V;额定电流1600A。

3.冷态电阻<=0.033mΩ±10%4.与铜排接触面为边长74mm的正方形,孔为M10X9,2孔距为30mm,其接触面铜镀纯银厚度大于50um。

5.壳温升<=65oC,最大允许发热温度>120OC.6.符合低压熔断器国家标准GB13539.1-20087.使用环境温度:-5OC----+60OC.晶闸管及散热器的技术要求(一)、晶闸管技术要求采用烧结型(Alloying type)普通晶闸管,其技术参数如下:通态平均电流IT(A V)>=2000A; 断态重复峰值电压VDRM/反向重复峰值电压 VRRM>=1600V; 断态重复峰值漏电流IDRM/反向重复峰值漏电流IRRM<=9/6mA; 门极触发电流IGT=60—80MA,配对2个晶闸管ΔIGT<=10mA;门极触发电压VGT=1.08V--1.2V; 维持电流IH=50—60mA; 通态电压上升率dv/dt<=1000v/us ; 通态电流上升率di/dt<=200A/us;通态涌浪电流ITSM<=45KA;通态峰值电压VTM/通态峰值电流ITM<=1.45v/3000A;通态门槛电压VTO<=0.91V;通态斜率电阻rT<=0.12mΩ;最高(等效)结温TVJM<=125ΟC;结壳热阻RTHJC<=0.0125kw;接触热阻RTHCH<=0.004KW;安装力F=45KN(根据晶闸管情况而定)。

(二)、散热器技术要求1.外观表面1.1 散热体表面应无缩孔、锈蚀、裂纹等缺陷。

1.2 平板形散热器的金属紧固件(压板、压盖、蝶形弹簧)、水冷散热体和螺栓形散热器的导电片应加镀层保护。

1.3 散热体台面的表面粗糙度Rα最大允许值为1.6μm。

1.4 散热体台面的平面度不低于9级。

晶闸管选型资料

0.64 ≤200 ≤3.0 (分档)

SZ13 SZ15 SZ16

1.2 ≤200 ≤3.5

SZ17

2.5 ≤200 ≤3.5

3.5 ≤250 ≤3.5

SZ12

KP300 300

KP300 (螺 栓)

300

KP500 500

KP800 800

KP1000 1000

KP1600 1600

KP2000 2000

外形 及安装 尺寸 见图 及表

电源电器系列

5A-20 A

20A -5 00 A

螺栓 式外形尺寸

规格

d

D

L

h

5A

M6

14

27

10

10A

M8

19

40

12

20A

M10

19

40

12

20 A带线

M10

24

170

12

30A

M12

28

180

15

50A

M12

32

190

15

100A

M16

32

200

15

200A

M20

42

ΦD

KP 200

48

48

KP 300

52

52

65

KP 500

65

KP 800

70

KP1 000

75

KP1 200

80

KP1 500

85

KP2 000

98

KP3 000

110

KP4 000

110

ΦD1 25 25 29 32 42 42.5 47 50 57 62.5 63 73 73

器件的发热及散热器的选择

器件的发热及散热器的选择许多客户常常询问某一型号的固体继电器或模块要配什么型号的散热器,其实两者之间并没有完全一致的对应关系,因为固体继电器或模块的发热量主要跟所驱动的负载的实际电流有关,而与其本身的电流等级大小关系不大。

发热量的计算公式(两种):1:发热量=实际负载电流(安培)×1.5瓦/安培以上公式适合于单相固体继电器、单相交流调压模块、R系列固体调压器,而对三相固体继电器、三相交流调压模块,其实际负载电流应为三相实际负载电流之和。

2:发热量=实际负载电流(安培)×3.0瓦/安培。

以上公式适合于单相全控整流模块。

散热器的作用就是把固体继电器或模块产生的热量散发出去,但实际上(考虑到价格因素时)选择散热器的大小很难用一句话就能确定,因为散热效果不但跟散热器的大小有关,还跟环境温度(季节)、通风条件(自然冷却或强迫冷却及风量大小)以及安装密度等因素均有关。

散热效果的参考标准:使固体继电器或模块的底板(与散热器接触面)温度不得超过80℃。

因此实际应用中可在散热器安装面靠近固体继电器或模块的边缘处(20mm以内)安装一只75℃的温度开关(带一对常闭触点),把固体继电器或模块的控制信号串入这对常闭触点,这样当检测点温度超过75℃时,常闭触点跳开,切断控制信号,强迫关闭固体继电器或模块的输出,使其得到保护。

一般在每相实际电流超过50A、安装密度大、环境温度高的地方,最好采用温度开关保护。

选用散热器除考虑上述因素外,还要考虑固体继电器或模块本身体积与散热器能否相配,以及散热器在机柜中的安装空间。

但最终要保证即使在最恶劣情况下固体继电器或模块的底板温度也不得超过80℃。

本公司生产的产品规格繁多,许多客户对我公司原有的B、C、D系列散热器感到设计不够合理,安装不便,从2003年6月起我公司新设E、F、G系列散热器取代原有的B、C、D系列。

E、F、G系列是我公司自己设计,特点是散热设计合理,安装方便,规格品种齐全,加上原有的A系列,即A、E、F、G四大系列23种规格散热器可适合我公司所有的固体继电器和模块的散热。

散热器如何选型及计算

散热器如何选型及计算散热器是用来散热的设备,广泛应用于电子设备、机械设备、汽车等各个行业。

选型和计算散热器的主要目的是确保设备能够良好地散热,避免过热导致设备故障或者损坏。

以下是关于散热器选型和计算的详细内容。

一、散热器选型:1.确定散热器类型:根据具体的应用场景和要求,选择合适的散热器类型,如散热片、风冷散热器、水冷散热器等。

2.计算散热器尺寸:根据散热器所能承载的功率和散热区域的限制,计算散热器的尺寸,包括长度、宽度和高度等。

3.确定散热器材质:根据具体的散热要求和环境条件,选择合适的散热器材质,如铜、铝、不锈钢等。

4.确定散热器安装方式:根据散热器的应用场景和要求,确定散热器的安装方式,如板式安装、贴片安装等。

5.考虑附件需求:根据具体的应用场景和要求,考虑是否需要配备散热风扇、水泵等附件,以提高散热效果。

二、散热器计算:1.确定散热功率:根据设备的功率消耗和工作条件,计算散热器所需的散热功率。

常用公式为:散热功率=(设备最高工作温度-设备环境温度)/散热器散热系数。

2.计算散热面积:根据散热功率和材料的导热性能,计算散热器所需的散热面积。

常用公式为:散热面积=散热功率/(材料导热系数×温度差)。

3.确定散热器尺寸:根据散热面积和散热器的设计限制,计算散热器的尺寸。

通常,散热器的表面积越大,散热效果越好。

4.选择散热器材料和结构:根据散热功率和散热器尺寸,选择合适的散热器材料和结构。

铜和铝是常用的散热材料,具有良好的导热性能。

5.考虑散热风扇或水泵:根据散热要求和工作条件,选择合适的散热风扇或水泵。

风扇的选择要考虑空气流量和风压,水泵的选择要考虑水流量和扬程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

具体的计算式为:

2

通态损耗: PT(AV)=IT(AV)×VT0 +2.46×IT(AV)×RT0 总损耗: Ptot =1.1×PT(AV)

分别是: KPA1400- 24、KPX1900- 24 和 KPB3000- 24。

2.181

0.024

KPB3000- 24

1.689

1.858

0.036

考虑 2.5 的过冲系数, 晶闸管的电压等级为:

查《大功率半导体器件产品数据手册》, 得到的

VDSM≥933V×2.5 = 2 333V → 2 400V 2) 元件和散热器的选择

数据如表 1 所示: 用以上数据计算元件的通态损耗, 考虑到其他

1 晶闸管及其散热器概述

晶闸管是一种四层三端器件, 在应用过程中它 能承受的最大通态电流受运行情况和通风散热等因 素的制约, 散热器的散热效果越好, 元件就能通过越 大的电流。并不是器件的额定值是多少, 实际应用 就能达到这个数值, 尤其是元件在串、并联应用的情 况下更是如此。并且相同的器件, 当温度一定( 或者 说散热器上某一点温度一定) , 其导通角不同时, 通 态电流也会不同。由于晶闸管的电特性值取决于温 度, 在数据手册中给出的电特性数据在许多情况下 也连同温度数据一起给出。所有数据均是在工作频 率为 40 ̄60Hz 范围内给出, 若器件的工作频率超出 此频率范围应用时, 其额定值也应该降等级。因此, 在使用晶闸管散热器件时一定要充分考虑上述因 素, 正确、合理地应用[1]。

! PT =

1 2π

π

VIdt

α

( 1)

式中 α为控制角 , α=π- θ( θ为导通角)

此 时 设 半 导 体 元 件 的 门 槛 电 压 为 VT0, 斜 率 电 阻 为 RT0, 则 在 器 件 通 过 电 流 I 时 , 器 件 正 向 通 态 电压为:

VTM =VT0+RT0I 又已知: I = IMsinθ 代入( 1) 式, 并经推导可得:

De sign a n d R e a liza t ion of M icr o Bu s Ba se d on ACE

CHENG De- rong1 LI Chang- gui1 LIU Jing- qiang2 (1.C hongqing R adio & T V U niversity,C hongqing 400052;2.Peking U niversity,B eijing 100871) Abstr act: A ccording to distributive application system ,this article designs m icro bus structure based on A C E . T his structure m akes internetbecom e physicalbase ofsoftbus,so thatthe units connected to the bus possess drive ability.W orking problem s am ong allthe units can be solved by PeterH erzum reference m odel.A llthe units are equal. Key wor ds: A C E ; data drive; softbus; m icro bus; inter-w orking reference m odel

样, 这里总热阻也为上述三部分之和。即:

Rja = Rjc+Rcs+Rsa

( 3)

这样当我们选定某型器件及散热器之后, 可用

下述公式来计算器件的最后工作结温 Tjm。

Rja = ( Tjm- Ta) / P

( 4)

即: T jm = RjaP+Ta

( 5)

此时若计算出的 Tjm 大于器件最高 Tjm, 则应当

3.1 根据热阻确定器件能承受的最大通态电流

这里我们所谈的热阻应当包括所有的热阻即结

3.2 元件与散热器选配应用实例 例如: 控制直流马达需要一个三相晶闸管整流

桥, 设线电压是 Vline = 660V(RMS), 50Hz, 直流电流输 出 Id=3 600A, 晶闸管空气冷却, 最高环境温度为 TA= 40℃, 希望的浪涌电流值为 ITSM=20kA。选配元件与 散热器。

(下转第 80 页)

·73·

程德蓉, 李昌贵, 刘敬强: 一个基于 ACE 的微总线的设计与实现

这说明微总线架构是可行性的。

4 结语

虽然对微总线进行了深入研究, 得出一些有用 的方案思路, 但是将该技术推广到复杂的业务应用 领域还要做许多工作。今后还应加强研究解决以下 问题:

( 1) 总线的模型比较简单。所有的构件数据交 互都是通过同一总线进行的, 总线的数据压力和并 发压力过大。

( 2) 联邦构件的协同能力, 有待进一步改善。模 型是基于简单的应用, 只是证明了基于总线的联邦 构件模型的可行性。

( 3) 建立构件执行环境, 解决本地构件和远程构 件操作的位置透明性。

参考文献 [1] Stephen D H uston, Jam es C E Johnson, U m ar Syyid.A C E

另行选择热阻小的散热器或改善冷却条件, 或者另

选其他型号器件和散热器[3]。

θ- 1 sin2θ

其中: F2 =! 2

定义为导通因子

2

(1- cosθ)

式中: VT0—半导体器件门槛电压; RT0— 半导体器件斜率电阻; IT— 流过半导体器件正向平均电流; θ— 半导体器件导通角。

3 元件与散热器选配

θ- 1 sin2θ

2

PT =VT0 IT( AV) +RT0IT( AV) π

2

2

(1- cosθ)

2

=VT0 IT( AV) +F R IT0 2T( AV)

( 2)

180°情况的热阻, 若器件的实际运行工况和上述有

差异时, 其相应的热阻应大于样本上的 Rjc 值。与电 阻串联应用时总电阻为各分电阻之和计算方法一

热器, 热阻值分别为 0.014 K/W 和 0.024 K/W。从风

正向电流所引起的热损耗使晶闸管 P- N 结发 热, 导致结温上升。此时, 热量向管壳→散热器的散 热片→空气扩散。但在热量的扩散过程中各介质对 热量具有一定的阻力( 即热阻) , 并且热的传递也需 要一个过程, 这样晶闸管芯片的 P- N 结温度最高, 也就是说在正常的通态过程中, 晶闸管的壳温比结 温低得多。

晶闸管的额定正向通态平均电流是使器件壳温 不超过某一指定值时阳极和阴极可连续通过的工频 正弦半波电流平均值。如果电流波形不是正弦半波 波形, 那么允许正向平均电流就不同于额定正向平 均电流。

2 器件功率损耗的计算

在晶闸管正向导通期间, 会在其结上产生热损 耗, 这个热损耗是器件的功率损耗所产生的。

对于正弦半波电流, 其平均功率并不等于平均 电压乘以平均电流, 而是将瞬时功率在一周内平均, 瞬时功率 P 等于瞬时电压 V 和瞬时电向和反向阻断其间, 由于阻断电压使得

流过的阻断电流而产生的功率损耗; c. 控制极控制功率所产生的功率损耗; d. 器件开关过程中的开关功率损耗。 在以上几种功率损耗中, 在通常使用状态下, 正

向电流导通时的功率损耗所占比例最大, 但当使用 频率超过 1 000Hz 时, 开关功率损耗也是不容忽视 的。因此, 在工频应用场合, 可仅考虑 a 项功率损耗, 在工频范围以上时, 还须考虑 d 项功率损耗。

1) 电压设计 额定线电压的峰值为:

V0(max) = Vline ×" 2 =660×1.414=933V

表 1 三种系列普通晶闸管的主要参数

门 槛 电 压 /V

斜 率 电 阻 /MΩ

结壳电阻/(K/W) 接触电阻/(K/W) 浪涌电流/kA

KPA1400- 24

1.05

0.298

0.015

0.004

收稿日期: 2006- 06- 05 作者简介: 李毅梅(1971- ), 女, 辽宁省黑山县人, 工学硕士, 主要从事电工电子的教学、课程设计和科研工作。

·72·

李毅梅: 晶闸管器件的选型及其散热器的选择

即: P =VI 则平均功率

壳热阻 Rjc, 接触热阻 Rcs 和散热器热阻 Rsa。 通常样 本参数给出的结壳热阻是在直流工况和正弦导通

关键词: 功率器件 ; 晶闸管; 功率损耗; 散热器

中图分类号: TN341

文献标识码: A

文章编号: 1673- 1980(2006)04- 0072- 02

随 着 电 力 半 导 体 器 件 向 高 电 压 、大 电 流 方 向 发 展, 越来越多的使用者偏向选择更大容量等级的器 件。这主要是从优化线路、减小装置体积、降低成本、 简化装配的角度考虑。但在实际应用中, 电流和电 压并不简单是各个元器件相应数据的叠加。笔者就 晶闸管器件的选型及其散热器的选择进行分析。

程序员指南—网络与系统编程 的 实 用 设 计 模 式[M ].马 维 达, 译.北京: 中国电力出版社, 2004. [2]C hris B ritton.IT 体系结构与中间件(建设大型集成系统 的 策略)[M ].李彬,译.北京: 人民邮电出版社, 2003.7. [3] 李强, 贾云霞,编著.V isualC ++ 项目开发实践[M ].北 京 : 中 国铁道出版社, 2003.6. [4] Peter H earzum , O liver Sim s..基 于 构 件 的 企 业 级 开 发 [M ]. 韩柯, 译.北京: 机械工业出版社、中信出版社, 2005. [5] D ouglas C Schm idt, Stephen D H uston. C ++ N etw ork Program m ing V olum e M astering C om plexity w ith A C E and Patterns[M ].马维达, 译.武汉: 华中科技大学出版社.2003. [6] 王 继 刚 , 顾 国 昌.构 架 与 模 式 在 通 信 系 统 软 件 中 的 应 用 研 究[J].计算机应用, 2003, 23( 11) : 43-45.