隧道窑 PPT

合集下载

4.3 隧 道 窑

预热带

1)窑头气幕及窑门 (1)窑头气幕 作用: 作用:增加窑头压力,阻止冷空气进入,保证窑头温度、 压力稳定。 位置:距窑头0.6-1.5m 结构:格子式、夹缝式 气幕风来源: 烟道废气 车底热风 冷却带热风

2)排烟系统 (1)排烟孔:集中或分散 排列方式: 均匀 两头密,中间稀 前稀后密 前密后稀 排烟孔数目:10-27对 F孔﹥F支﹥F主 F孔=1-2F主 (排烟孔控制预热带温度,减少气体分层,减少上、下 温差)

干燥至一定水分的坯体入窑,首先经过预热 带,受来自烧成带的燃烧产物(烟气)预热, 然后进入烧成带。 燃料燃烧的火焰及生成的燃烧产物加热坯体, 使达到一定的温度而烧成。 燃烧产物自预热带的排烟口,支烟道,主烟 道经烟囱排出窑外。

烧成的产品最后进入冷却带,将热量传结入 窑的冷空气,产品本身冷却后出窑。 被加热的空气一部分作为助燃空气,送去烧 成带,另一部分抽出去作还为干燥或气幕用。 隧道窑最简单的工作系统如图1-2。

因为短窑窑内气流阻力小,压降小,正压和负 压都不大,从沙封和窑车接缝漏气或吸气可大 为减少。 短窑占地较少,厂房较短,窑体材料用量较少, 窑体散热面积较小,窑内容纳车的数量较少, 因此短窑投资较少。 但短窑窑截面大,不利于窑截面上的温度均匀 性。现代陶瓷隧道窑都采取矮而宽的截面,即 所谓宽体隧道窑。

(2)支烟道 油、气:F支=0.6-0.8m2 煤:F支=0.7-1.5m2 分布方式 两侧窑墙的基础下 预热带窑墙内 车下 (3)汇总烟道 (4)烟囱

3)车下吸风口位置ቤተ መጻሕፍቲ ባይዱ4)预热带产生温差原因及解决办法(后面讨论) (1)负压 (2)温度引起气体分层

5)搅动气幕 作用:防止气体分层 方法: 上送下抽 下送上抽 不同截面抽送 热风速度:8-10m/s 风来源: 冷却带热风 车下热风 预热带热风

隧道窑结构

• 间歇式推车与连续式推车的优缺点:

– 间歇式推车:每车温度急剧改变,产品温度不是均匀上 升,影响产品质量,且推车快,不平稳, 易倒窑,如采用高速烧咀,则应采用。 – 连续式推车:产品温度均匀上升,推车慢,平稳不易出 事故,但对采了高速烧咀的窑没有气流通 道,易倒窑,此时可设下火道。

四、燃烧设备

• • •

钢板

3—5

5)砌墙所用砖材计算方法: 墙的体积由表1-6查出

2、窑顶:

1)作用: 2)要求:结构好,不漏气,坚固耐用;

质量小,减轻窑墙负荷; 横推力小,少用钢材; 图2-13 吊顶结构 尽量减少窑内气体分层。

3)形式 ——平顶 ——拱顶

应用钢架及拉杆加圈,且有调节螺母,调节松紧。 加固时注意力的传递,对保温及棉等用高强度材料代替 选用标准型拱脚砖(60°、90°) 钢架的选型:由横推力计算

图310烧成带燃烧系统管路布置图煤气总管?2空气总管?3空气直支气管?4煤气直支气管?5空心方钢构架兼作空气支管?6烧嘴图313工作油罐供油系统图工作油罐?2球阀?3过滤器?4齿轮油泵?5压力表?6流量表图312煤气供应系统压力表?2控制开关?3旁通阀?4安全阀?5压力开关?6调压阀?7流量控制阀?8电动控制阀?五排烟系统?1组成?排烟口支烟道主烟道排烟机或烟囱?2排烟口?形状方形拱形?布置窑车台面?数量?3排烟方式??分散排烟?分布长度占预热带总长度的5080?集中排烟?分散排烟易于调节温度迫使烟气多次向下流动?减少上下温差排烟温度高热利用率低预热带负压大?负调节方式?b图42主烟道布置5主烟道?地下排烟总管?窑顶6烟囱?高度45m以下?排烟机排烟时?约10米?排出车间即可排烟机?使用温度300度以下?若温度高则应?掺入冷风

棚板装烧

2)车架

隧道窑生产线技术改造项目可行性研究报告2-PPT文档资料

Nhomakorabea 图表目录

图表隧道窑生产线技术改造项目财务现金流量表单位:万元 图表隧道窑生产线技术改造项目资本金财务现金流量表单位: 万元 图表隧道窑生产线技术改造项目盈亏平衡图 图表隧道窑生产线技术改造项目敏感性分析表 图表敏感性分析图 图表隧道窑生产线技术改造项目财务评价主 要数据汇总表

服务流程 :

1.客户问询,双方初步沟通; 2.双方协商报告编制费、并签署商务合同; 3.我方保密承诺(或签保密协议),对方提交资料。

第 7页

可研目录

第十一章 隧道窑生产线技术改造项目投资估算 第一节 投资估算依据 第二节 隧道窑生产线技术改造项目总投资估算 一、固定资产建设投资估算 二、流动资金估算 三、隧道窑生产线技术改造项目总投资 四、隧道窑生产线技术改造项目投入总资金 第三节 资金筹措 一、资金来源与出资方式 二、隧道窑生产线技术改造项目筹资方案 第四节 投资使用计划 一、固定资产建设投资使用计划 二、流动资金使用计划 第五节 借款偿还计划 第十二章 隧道窑生产线技术改造项目财务评价 第一节 计算依据及相关说明 一、隧道窑生产线技术改造项目测算参考依据 二、隧道窑生产线技术改造项目测算基本设定 第 8页

可研目录

二、设计原则 三、节能方案 四、节能措施 第二节 能耗指标分析 一、资源利用及用能标准 二、能耗计算 第三节 隧道窑生产线技术改造项目节水措施 一、节水措施 二、水耗指标分析 第七章 隧道窑生产线技术改造项目环境影响评价 第一节 场址环境条件 第二节 隧道窑生产线技术改造项目建设和生产对环境的影 响 一、隧道窑生产线技术改造项目建设对环境的影响 二、隧道窑生产线技术改造项目生产对环境的影响 第三节 环境保护措施方案 一、设计依据 二、环保措施 第四节 环境影响评价 第 5页

图表隧道窑生产线技术改造项目财务现金流量表单位:万元 图表隧道窑生产线技术改造项目资本金财务现金流量表单位: 万元 图表隧道窑生产线技术改造项目盈亏平衡图 图表隧道窑生产线技术改造项目敏感性分析表 图表敏感性分析图 图表隧道窑生产线技术改造项目财务评价主 要数据汇总表

服务流程 :

1.客户问询,双方初步沟通; 2.双方协商报告编制费、并签署商务合同; 3.我方保密承诺(或签保密协议),对方提交资料。

第 7页

可研目录

第十一章 隧道窑生产线技术改造项目投资估算 第一节 投资估算依据 第二节 隧道窑生产线技术改造项目总投资估算 一、固定资产建设投资估算 二、流动资金估算 三、隧道窑生产线技术改造项目总投资 四、隧道窑生产线技术改造项目投入总资金 第三节 资金筹措 一、资金来源与出资方式 二、隧道窑生产线技术改造项目筹资方案 第四节 投资使用计划 一、固定资产建设投资使用计划 二、流动资金使用计划 第五节 借款偿还计划 第十二章 隧道窑生产线技术改造项目财务评价 第一节 计算依据及相关说明 一、隧道窑生产线技术改造项目测算参考依据 二、隧道窑生产线技术改造项目测算基本设定 第 8页

可研目录

二、设计原则 三、节能方案 四、节能措施 第二节 能耗指标分析 一、资源利用及用能标准 二、能耗计算 第三节 隧道窑生产线技术改造项目节水措施 一、节水措施 二、水耗指标分析 第七章 隧道窑生产线技术改造项目环境影响评价 第一节 场址环境条件 第二节 隧道窑生产线技术改造项目建设和生产对环境的影 响 一、隧道窑生产线技术改造项目建设对环境的影响 二、隧道窑生产线技术改造项目生产对环境的影响 第三节 环境保护措施方案 一、设计依据 二、环保措施 第四节 环境影响评价 第 5页

隧道窑

1.曲封

曲封:由窑墙与窑车 车衬间凹凸曲折对应 面构成的一种密封结 构

曲封和砂封

曲封形式:窑墙凹进型 窑墙凸出型

图2-15 隧道窑窑体密封

曲封;2-砂封

窑车之间的曲封

2、砂封

由窑墙底部的砂槽和窑车两侧的钢制裙板组成的密封结构 包括裙板、砂封槽、漏砂管 砂子直径3-5mm, 裙板插入深度为50~100mm。

3、观察孔、测温孔、测压孔

热电偶测温

观火孔

2.4

预热带结构分析

隧道窑预热带存在的一个最主要问题:

窑内气体上下分层,热气体集中在上部,冷气体集中在下部。

预热带气体分层的原因(综合教材P17及参考教材P35): (1)处于负压下操作,易吸入外界冷风,冷风密度大,沉在 隧道窑下部,密度较小的热烟气向上流动。 (2)窑内热气体在几何压头作用下有自然向上流动的趋势, 加之料垛上部和窑顶之间空隙较大,阻力小,使大部分热气 体由上部流过。 (3)窑车砌体在下部的吸热,使下部气体温度降低。 上述多种原因,使气体分层十分严重,上下温差最大可达300~ 400℃,如不采取措施,将大大延长预热时间。 参考教材《陶瓷工业热工设备》(刘振群编,武汉理工大学 出版社)

中温阶段(300~950℃)

此阶段坯体内部发生了较复杂的物理化学变化。包括:(1)粘 土和其它含水矿物排除结构水;(2)碳酸盐(如MgCO3、 CaCO3)分解;(3)有机物、碳素和硫化物(如FeS)被氧化, (4)石英晶型转化(转化温度573 ℃)等。

1.3 陶瓷烧成制度之温度制度(据网上资料“ 烧成与烧结)

中间层 隔热 轻质砖 115—230 陶瓷纤维 50—150

2.3.2 窑墙

陶瓷窑炉及设计隧道窑5

在点燃喷嘴前启动高压(助燃)风机; 700~800℃启动冷却带抽热风机、车下冷却风机和窑头封 闭气幕风机,逐步启动急冷风机、气氛气幕风机和窑尾风机, 并逐步调整闸板开度,调节烧成带气氛和冷却带温度。1200℃ 左右,装有半成品的窑车可推入窑内,车速每小时一车。

(6)注意拉杆松紧程度 烘烤窑炉的过程,注意拉杆的松紧程度。用脚蹬拉杆中部,

(8)热工测量仪表全部安装无误,正常使用。

SUST

陶瓷窑炉与设计----第一章 隧道窑 (5)

2.烘烤升温曲线的制订 升温曲线要求: 确保窑体均匀干燥 适应砌体材料的体积变化 避免砌体内水分急剧蒸发和体积的急剧变化而导致 窑体开裂 烘烤时间: 新建隧道窑烘窑时间约3~5周 短期停窑检修约需4~10d,

第一章

隧 道 窑 (5)

陶瓷窑炉与设计----第一章 隧道窑 (5)

1.6隧道窑的烘烤 砌筑或修理好的窑炉在正常运行前须先烘烤

烘烤目的: 窑体、烟道、烟囱等均匀地加热 均匀地排除其中的水分 均匀地膨胀 防止砌体开裂,确保窑炉使用寿命和安全生产

SUST

陶瓷窑炉与设计----第一章 隧道窑 (5) 烘烤要求:

?解决办法

(1)降低车下温度,车下吹风冷却; (2)适当提高车下压力,使窑车上下压力平衡;搞好窑车 的密封,砂封每班要定量加砂,保证密封作用; (3)若裙板已发生变形,要及时处理平整,否则密封不好, 窑车烧损更严重。

SUST

陶瓷窑炉与设计----第一章 隧道窑剖面图

63 米隧道窑剖面图

1-陶1 瓷窑炉与设计----第一章 隧道窑 隧道窑图

SUST

陶瓷窑炉与设计----第一章 隧道窑 (5)

(4)有计划地推车进窑 温度300℃时,一空一满的交错进车,利用窑车的蓄热加热冷

(6)注意拉杆松紧程度 烘烤窑炉的过程,注意拉杆的松紧程度。用脚蹬拉杆中部,

(8)热工测量仪表全部安装无误,正常使用。

SUST

陶瓷窑炉与设计----第一章 隧道窑 (5)

2.烘烤升温曲线的制订 升温曲线要求: 确保窑体均匀干燥 适应砌体材料的体积变化 避免砌体内水分急剧蒸发和体积的急剧变化而导致 窑体开裂 烘烤时间: 新建隧道窑烘窑时间约3~5周 短期停窑检修约需4~10d,

第一章

隧 道 窑 (5)

陶瓷窑炉与设计----第一章 隧道窑 (5)

1.6隧道窑的烘烤 砌筑或修理好的窑炉在正常运行前须先烘烤

烘烤目的: 窑体、烟道、烟囱等均匀地加热 均匀地排除其中的水分 均匀地膨胀 防止砌体开裂,确保窑炉使用寿命和安全生产

SUST

陶瓷窑炉与设计----第一章 隧道窑 (5) 烘烤要求:

?解决办法

(1)降低车下温度,车下吹风冷却; (2)适当提高车下压力,使窑车上下压力平衡;搞好窑车 的密封,砂封每班要定量加砂,保证密封作用; (3)若裙板已发生变形,要及时处理平整,否则密封不好, 窑车烧损更严重。

SUST

陶瓷窑炉与设计----第一章 隧道窑剖面图

63 米隧道窑剖面图

1-陶1 瓷窑炉与设计----第一章 隧道窑 隧道窑图

SUST

陶瓷窑炉与设计----第一章 隧道窑 (5)

(4)有计划地推车进窑 温度300℃时,一空一满的交错进车,利用窑车的蓄热加热冷

隧道窑总体概况资料讲解

隧道窑总体概况

❖ 按窑炉形状分类 圆窑 方窑 隧道窑 ❖ 按烧成过程的连续与否分类 间歇式窑 连续式窑 半连续式窑 ❖ 按火焰是否接触产品 本烧窑 素烧窑 釉烧窑 重烧窑 烧花窑

隧道窑

(用于大规模的生产卫生洁具制品和较大的坯件)

❖ 隧道窑是由耐火材料、保温材料和建筑材料砌筑而成的在 内装有窑车等运载工具的与隧道相似的窑炉。

主要控制实际燃烧温度和最高温度点温度。 火焰温度应高于制品烧成温度50—-100℃。火焰温度 的控制是调节单位时间内燃料的消耗量和助燃空气的配 比。单位时间内燃烧的燃料量多而空气配比又恰当,则 火焰温度高。 燃料燃烧后喷出的烟气有扰动作用(尤其是使用高速调 温烧嘴时),所以烧成带内的温度分布是较为均匀的,即

❖ 自700~400℃为缓冷阶段,这一冷却段由于有晶型 转变,要掌握合适的冷却速度,

❖ 400℃以后可以快速冷却至80℃左右出窑。在窑尾 可以直接鼓入冷风。

2.压力制度

隧道窑内的压力变化随气体流动而变,情况甚为复杂。 首先看一下窑内的气流分布情况。

气幕循环风

吸 入 风

燃一 料次 燃风

抽 热 风

循环风

逸 出 风

废

烧

冷

气

却

排

风

出

预热带

烧成带

冷却带

压力分布曲线见下图:

排烟口 预热带

烧成带

冷却带

隧道窑压力分布曲线

压强控制很重要,一般是微正压或微负压。最重要 是控制其烧成带两端的压强稳定 如果窑内的负压过大,漏入的冷空气多,使窑内的温 度降低,且气体分层严重,窑内断面上的上、下温度差 加大;同时会使烧还原气氛时,窑内的烧成带难以维持 还原气氛。所以负压大的窑是操作不好的窑。 如果窑内的正压过大,大量热气体会向外冒出,这既 损失了热量,也恶化操作人员的劳动环境。窑内的热气 体冒入车下的坑道还会烧毁窑车的金属构件,造成操作 事故。

❖ 按窑炉形状分类 圆窑 方窑 隧道窑 ❖ 按烧成过程的连续与否分类 间歇式窑 连续式窑 半连续式窑 ❖ 按火焰是否接触产品 本烧窑 素烧窑 釉烧窑 重烧窑 烧花窑

隧道窑

(用于大规模的生产卫生洁具制品和较大的坯件)

❖ 隧道窑是由耐火材料、保温材料和建筑材料砌筑而成的在 内装有窑车等运载工具的与隧道相似的窑炉。

主要控制实际燃烧温度和最高温度点温度。 火焰温度应高于制品烧成温度50—-100℃。火焰温度 的控制是调节单位时间内燃料的消耗量和助燃空气的配 比。单位时间内燃烧的燃料量多而空气配比又恰当,则 火焰温度高。 燃料燃烧后喷出的烟气有扰动作用(尤其是使用高速调 温烧嘴时),所以烧成带内的温度分布是较为均匀的,即

❖ 自700~400℃为缓冷阶段,这一冷却段由于有晶型 转变,要掌握合适的冷却速度,

❖ 400℃以后可以快速冷却至80℃左右出窑。在窑尾 可以直接鼓入冷风。

2.压力制度

隧道窑内的压力变化随气体流动而变,情况甚为复杂。 首先看一下窑内的气流分布情况。

气幕循环风

吸 入 风

燃一 料次 燃风

抽 热 风

循环风

逸 出 风

废

烧

冷

气

却

排

风

出

预热带

烧成带

冷却带

压力分布曲线见下图:

排烟口 预热带

烧成带

冷却带

隧道窑压力分布曲线

压强控制很重要,一般是微正压或微负压。最重要 是控制其烧成带两端的压强稳定 如果窑内的负压过大,漏入的冷空气多,使窑内的温 度降低,且气体分层严重,窑内断面上的上、下温度差 加大;同时会使烧还原气氛时,窑内的烧成带难以维持 还原气氛。所以负压大的窑是操作不好的窑。 如果窑内的正压过大,大量热气体会向外冒出,这既 损失了热量,也恶化操作人员的劳动环境。窑内的热气 体冒入车下的坑道还会烧毁窑车的金属构件,造成操作 事故。

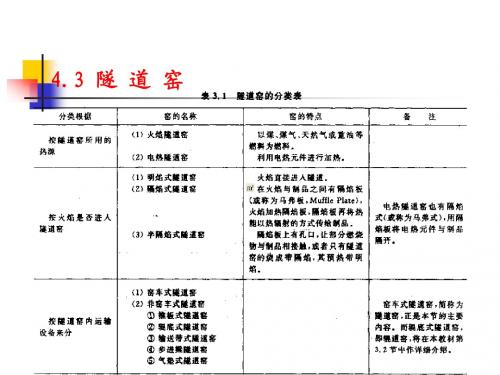

陶瓷窑炉及设计 第一章隧道窑第一节概述

SUST

陶瓷窑炉与设计----第一章 隧道窑

SUST

陶瓷窑炉与设计----第一章 隧道窑

分类依据 窑 名

特点

按热源分

按火焰是否 进入隧 道来分

1.火焰隧道窑 2.电热隧道窑

1.明焰隧道窑 2.隔焰隧道窑 3.半隔焰隧道窑

以煤、煤气或油为燃料 利用电热元件加热

火焰直接进入隧道 火焰和制品间有隔焰板(马弗板),火焰加热隔 焰板,隔焰板再将热辐射给制品 隔焰板上有孔口,让部分燃烧产物与制品接 触,或烧成带隔焰,预热带明焰

第一章

隧 道 窑 (1)

陶瓷窑炉与设计----第一章 隧道窑

1.1 概述 1.定义:

指连续式窑炉 广义指直通道、连续式烧成的窑炉。 狭义是指窑车式、直通道、连续式窑炉。

SUST

陶瓷窑炉与设计----第一章 隧道窑

2.分类: 按燃料分:煤烧、油烧、气烧和电烧 按制品运载方式分:窑车、辊道、推板 按火焰与制品的接触情况:明焰、隔焰 按通道数:单通道、双通道、多通道 按尺寸: 大型 长100米以上,断面宽1~2米以上, 高1~2米。 小型 数米长,断面:分米×分米(特种瓷)

按窑内运 输设备分

1.窑车隧道窑 2.推板隧道窑 3.辊底隧道 4.输送带隧道窑 5.步梁隧道窑 6.气垫隧道窑

按通道 多少分

1.单通道隧道窑 2.多通道隧道窑

注:电热窑炉也有隔焰式(马弗窑),用隔焰板将电热元件和制品分开

SUST

陶瓷窑炉与设计----第一章 隧道窑 3.隧道窑的特点

利用烟气来预热坯体,使废气排出温度只在200℃℃左右。 利用产品冷却放出的热加热空气使出窑产品温度仅80℃左右 连续性窑、窑墙、顶温度不变,不积热,热耗很低

辊道窑的钢架结构:由槽钢、角钢、方形钢管、圆钢和扁钢

陶瓷窑炉与设计----第一章 隧道窑

SUST

陶瓷窑炉与设计----第一章 隧道窑

分类依据 窑 名

特点

按热源分

按火焰是否 进入隧 道来分

1.火焰隧道窑 2.电热隧道窑

1.明焰隧道窑 2.隔焰隧道窑 3.半隔焰隧道窑

以煤、煤气或油为燃料 利用电热元件加热

火焰直接进入隧道 火焰和制品间有隔焰板(马弗板),火焰加热隔 焰板,隔焰板再将热辐射给制品 隔焰板上有孔口,让部分燃烧产物与制品接 触,或烧成带隔焰,预热带明焰

第一章

隧 道 窑 (1)

陶瓷窑炉与设计----第一章 隧道窑

1.1 概述 1.定义:

指连续式窑炉 广义指直通道、连续式烧成的窑炉。 狭义是指窑车式、直通道、连续式窑炉。

SUST

陶瓷窑炉与设计----第一章 隧道窑

2.分类: 按燃料分:煤烧、油烧、气烧和电烧 按制品运载方式分:窑车、辊道、推板 按火焰与制品的接触情况:明焰、隔焰 按通道数:单通道、双通道、多通道 按尺寸: 大型 长100米以上,断面宽1~2米以上, 高1~2米。 小型 数米长,断面:分米×分米(特种瓷)

按窑内运 输设备分

1.窑车隧道窑 2.推板隧道窑 3.辊底隧道 4.输送带隧道窑 5.步梁隧道窑 6.气垫隧道窑

按通道 多少分

1.单通道隧道窑 2.多通道隧道窑

注:电热窑炉也有隔焰式(马弗窑),用隔焰板将电热元件和制品分开

SUST

陶瓷窑炉与设计----第一章 隧道窑 3.隧道窑的特点

利用烟气来预热坯体,使废气排出温度只在200℃℃左右。 利用产品冷却放出的热加热空气使出窑产品温度仅80℃左右 连续性窑、窑墙、顶温度不变,不积热,热耗很低

辊道窑的钢架结构:由槽钢、角钢、方形钢管、圆钢和扁钢

第3章 现代陶瓷隧道窑

• 概念:气幕是指在隧道窑横截面上,自窑顶及两侧 窑墙上喷射多股气流进入窑内,形成一片气体帘幕。

• 气幕分类:(按照其在窑上作用和要求的不同分) 窑头-------封闭气幕, 预热带-----循环搅动气幕 烧成带------氧化气氛幕, 冷却带-----急冷阻挡气幕。

1、封闭气幕:位于预热带窑头

• 集中或分散

• 相对或相错

1)相对:砌筑简单易于安装钢架结构,但对着喷火 口的两侧料垛温度较高,在烧成带长度上出现温差。

2)相错:窑内气体产生循环,使窑温进一步均匀, 尤其采用高速烧嘴,更应相错布置。注意:相错的 间距以半个车位到一个车位为宜;对准烧嘴的料垛 应留有适当的气体循环通道,或将喷火口对准装载 制品的下部或垫砖通道。

• 一般宽1m,深1.8m

• 优点:检查坑道可封闭,在坑道内抽风和鼓风, 维持坑道内与窑内同样的压力制度。这样,预热 带没有或较少冷空气自车下吸进窑内,减少了上 下温差,烧成带,冷却带也较少热气体向车下及 坑道散失,又减少了热量损失,保护了窑车。

• 缺点:有了检查坑道,必须大大加深地基的深度, 既受地下水位的限制,又增加了基建费用。

隧道窑属于逆流操作的热工设备,即窑车 上的坯体在窑内逆气流方向连续移动。

目前最多用的为单通道明火焰隧道窑。

旧式隧道窑带的划分方法

• 以燃烧装置的位置来划分。 • 有燃烧装置的地段为烧成带,

其前为预热带, 其后为冷却带。

现代隧道窑带的划分方法

• 在预热带也设置烧嘴,故一般以制品的烧 成曲线及烧嘴的设置两个特征来划分。

• 所以有的隧道窑不要检查坑道(或只在烧成带设 置很短的一段检查坑道),在烧成带前后开设事 故处理口。在窑车下用鼓风机强制鼓风冷却窑车, 或在窑墙下部车轮处开洞,使窑车下部金属部分 与大气相通,自然冷却。

隧道窑113

烧成 (900-1300℃)

7. 1300~700℃阶段: 急冷段

8. 700~400℃阶段: 缓冷段 9. 400~80℃阶段: 急冷段

冷却 (1300-80℃)

2.2 隧道窑的分带

三带:预热带、烧成带、冷却带

预热带占窑总长的30-45% 以窑体长度分 烧成带占窑总长的10-33%

冷却带占窑总长的38-46%

3.烧成气氛

α=Vα/V0

氧化气氛—空气过剩系数α>1 ,火焰短,冲击力强,温度高。 中性气氛—空气过剩系数α=1,火焰温度高,但难控制。 还原气氛—空气过剩系数α< 1,火焰温度低,长且柔和。 烧成气氛由所烧制品的种类决定。多数制品采用弱氧化或弱 还原性气氛。 气氛的控制

一般采用气体分析仪进行气体成分分析,控制回路一般为 单回路控制系统,控制对象一般为烧嘴助燃风量的大小。

此时制品强度大,可直接鼓冷风快速冷却。

烧成(工艺)过程

1. 20~200℃阶段: 排除残余水分

2. 200~500℃阶段: 排除结构水 3. 500~600℃阶段: 石英晶型转变

预热 (20-900℃)

4. 600~1050℃阶段: 氧化阶段 5. 1050~1200℃阶段:还原阶段 6. 1200~1300℃阶段:烧结阶段

窑的长度主要取决于制品的烧成制 度及产量大小。此外,应考虑投资、燃 耗、窑的热工特性等。

★窑的各带长度确定的一般原则:

1.预热带长度应根据排出废气温度来确定, 废气离开排烟机温度应低于250℃; 2. 烧成带长度根据保温时间来确定

3.冷却带长度根据出窑制品的温度来确定, 一般应低于100℃

★ 隧道窑的高度与跨度

图1-9

4. 各带的结构

碳素热工及窑炉课件.ppt

2) 窑墙要支撑窑顶,要承受一定的重量。 3) 窑墙内壁温度约等于制品的温度,而外壁接触大气,其 温度较比内壁低。 b.窑墙应具备条件:

a. 能耐高温 b. 具有一定的强度 c. 能保温,使向外界散失的热量小。

‹#›

c.窑墙砌筑时注意事项: a. 为了砌筑的方便和外形的整齐,窑墙厚度变化不要太多。 b. 各层材科的厚度应为砖长或砖宽的整倍数,而窑墙的高

‹#›

2. 砌窑用的耐火材料 a. 粘土质耐火砖:粘土砖属于弱酸性耐火材料,热稳定性较好,

使用温度在1300℃以下。 b. 半硅砖:属半酸性耐火材料,其荷重软化开始温度比粘土砖

高,急冷急热性比硅砖好,但比粘土砖稍差。 c. 高铝砖:耐火度及荷重软化点比粘土砖高,开始软化温度在

1420-1500度以上,抗化学腐蚀性较好,但热稳定性较低,使用温度 在1400-1600℃。

响质量,而且推车快,不平稳,容易造成倒塌事故。 连续推车:产品温度均匀上升,推车慢,平稳.不易出事‹#故› 。

3. 燃烧设备 燃烧设备主要有燃烧室和烧嘴两部分,还有其他附属设备。

(1) 燃烧室的布置 燃烧室的布置和窑内的温度均匀性有关,隧道窑燃烧室的

分布有集中或分散,相对或相错,一排或二排等不同类型。 a. 集中或分散 分布有燃烧室的一带叫烧成带。可以用1-2对燃烧室,

‹#›

2. 窑车、砂封及推车机 窑车应具有足够的机械强度,耐热性好,反复加热和冷却

而不变形。 砂封槽多用钢板或角钢作成,但都必须留有膨胀余地,以

免高温变形,影响窑车行进。 推车机应使窑车推动平稳均匀,以免料垛倒塌。窑车运动可

以是间歇的或连续的: 间歇推车:每车温度急剧改变,产品温度不是均匀上升,影

4.排烟系统 排烟系统包括烟气由窑内向窑外排出所经过的排烟口,

a. 能耐高温 b. 具有一定的强度 c. 能保温,使向外界散失的热量小。

‹#›

c.窑墙砌筑时注意事项: a. 为了砌筑的方便和外形的整齐,窑墙厚度变化不要太多。 b. 各层材科的厚度应为砖长或砖宽的整倍数,而窑墙的高

‹#›

2. 砌窑用的耐火材料 a. 粘土质耐火砖:粘土砖属于弱酸性耐火材料,热稳定性较好,

使用温度在1300℃以下。 b. 半硅砖:属半酸性耐火材料,其荷重软化开始温度比粘土砖

高,急冷急热性比硅砖好,但比粘土砖稍差。 c. 高铝砖:耐火度及荷重软化点比粘土砖高,开始软化温度在

1420-1500度以上,抗化学腐蚀性较好,但热稳定性较低,使用温度 在1400-1600℃。

响质量,而且推车快,不平稳,容易造成倒塌事故。 连续推车:产品温度均匀上升,推车慢,平稳.不易出事‹#故› 。

3. 燃烧设备 燃烧设备主要有燃烧室和烧嘴两部分,还有其他附属设备。

(1) 燃烧室的布置 燃烧室的布置和窑内的温度均匀性有关,隧道窑燃烧室的

分布有集中或分散,相对或相错,一排或二排等不同类型。 a. 集中或分散 分布有燃烧室的一带叫烧成带。可以用1-2对燃烧室,

‹#›

2. 窑车、砂封及推车机 窑车应具有足够的机械强度,耐热性好,反复加热和冷却

而不变形。 砂封槽多用钢板或角钢作成,但都必须留有膨胀余地,以

免高温变形,影响窑车行进。 推车机应使窑车推动平稳均匀,以免料垛倒塌。窑车运动可

以是间歇的或连续的: 间歇推车:每车温度急剧改变,产品温度不是均匀上升,影

4.排烟系统 排烟系统包括烟气由窑内向窑外排出所经过的排烟口,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 5)1050~1200℃,还原阶段。

使氧化铁还原为氧化亚铁,褐黄变为青色,改善制品色泽,达到 白里泛青,即“白如玉”的效果。

要求:升温慢,使气体充分排除,减少坯泡; 保证气氛,避免重新氧化,CO=2~4%; 保证时间,以利于还原反应进行彻底。

• 6)1200℃~烧成温度,烧结阶段。

坯体中出现玻璃相,气、固、液相扩散而达致密化,该传质过 程与坯体的厚度平方成反比,故烧成时间与坯体厚度平方成正比。 应据此确定高火保温时间(1~2小时),进行高火保温。

广东潮州麦氏洋行(潮安)陶艺 有限公司48m轻型还原焰隧道窑

河北华玉股份有限公司78m日用瓷宽断面明焰隧道窑

1.2 隧道窑的分类

隧道窑有各种不同的分类方法,大致归纳为: 1.按照烧成温度的高低可分为: (1)低温隧道窑(1000~1350℃); (2)中温隧道窑(1350~1550℃); (3)高温隧道窑(1550~1750℃); (4)超高温隧道窑(1750~1950℃)。

控制手段:调节排烟总闸板、各支排烟道闸板以及 各种气幕

烧成带的温度控制:

主要控制实际燃烧温度和最高温度点温度。 火焰温度应高于制品烧成温度50—-100℃。火焰温度 的控制是调节单位时间内燃料的消耗量和助燃空气的配 比。单位时间内燃烧的燃料量多而空气配比又恰当,则 火焰温度高。 燃料燃烧后喷出的烟气有扰动作用(尤其是使用高速调 温烧嘴时),所以烧成带内的温度分布是较为均匀的,

1.1 隧道窑的定义

(用于大规模的生产卫生洁具制品和较大的坯件)

• 隧道窑是由耐火材料、保温材料和建筑材料砌筑而成的在 内装有窑车等运载工具的与隧道相似的窑炉。

• 隧道窑工作时,运载工具(窑车)上装载有待烧的制品,随 运载工具从隧道窑的一端(窑头)进入,在窑内完成制品的 烧制以后,从隧道窑的另一端(窑尾)随运载工具(窑车等) 输出,而后卸下烧制好的产品,卸空的运载工具(窑车)返 回窑头继续装载新的坯体后再入窑内煅烧。

假牙 ZrO2

陶瓷人造心脏瓣膜

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

• 陶瓷: 配料----成型----烧成

热工过程

连续式(陶瓷)窑炉

预热带

烧成带

冷却带

热工过程

间歇式(陶瓷)窑炉

返回

陶瓷窑炉 隧道窑

陶瓷窑炉

辊道窑

陶瓷窑炉

倒焰窑

陶瓷窑炉

梭式窑

1.隧道窑的定义与分类

1.2 隧道窑的分类

2.按照烧成品种可分为: (1)耐火材料隧道窑; (2)陶瓷隧道窑; (3)红砖隧道窑。

3.按热源可分为: (1)火焰隧道窑; (2)电热隧道窑。

4.按火焰是否进入隧道可分为: (1)明焰隧道窑; (2)隔焰隧道窑; (3)半隔焰隧道窑。

1.2 隧道窑的分类

5.按窑内运输设备可分为: (1)车式隧道窑; (2)推板隧道窑; (3)辊底隧道窑; (4)输送带隧道窑; (5)步进式隧道窑; (6)气垫式隧道窑。

要求:升温速度10~30℃/hr,CO=1%,

• 7)烧成温度~700℃,急冷阶段。

产品处于热塑性阶段,可直接吹冷风急冷,冷却速度达120℃/hr

• 8)700~400℃,缓冷阶段。

石英晶型转化,体积收缩,而液相刚凝结,较脆弱,易惊釉、开 裂,降温速度:<80~90℃/hr。

• 9)400~80℃,快冷阶段。

此时制品强度大,可直接鼓冷风快速冷却。

烧成(工艺)过程

1. 20~200℃阶段: 排除残余水分

2. 200~500℃阶段: 排除结构水 3. 5Байду номын сангаас0~600℃阶段: 石英晶型转变

预热 (20-900℃)

4. 600~1050℃阶段: 氧化阶段 5. 1050~1200℃阶段:还原阶段 6. 1200~1300℃阶段:烧结阶段

• 4)700~1050℃,氧化阶段。

进行氧化反应和分解反应。硫化铁、有机物氧化,碳酸盐、硫酸盐、 氢氧化铁分解,放出SO2和CO2及水蒸气等气体,应在釉面封闭以前氧清 氧透,保证良好的氧化气氛和充分的氧化时间,减少窑内温差,适当进 行中火保温,否则易出现质量缺陷,如黑点、青边,发黄、起泡等。

气氛要求:O2=4~5%,CO<1%

烧成 (900-1300℃)

7. 1300~700℃阶段: 急冷段

8. 700~400℃阶段: 缓冷段 9. 400~80℃阶段: 急冷段

冷却 (1300-80℃)

2.2 隧道窑的分带

三带:预热带、烧成带、冷却带

预热带占窑总长的30-45% 以窑体长度分 烧成带占窑总长的10-33%

冷却带占窑总长的38-46%

以温度为界

预热带的温度范围:室温~900℃ 烧成带的温度范围:900~最高温度 冷却带的温度范围:最高温度~ 制品出窑温 度

2.3 隧道窑的工作原理图

预热带

烧成带

冷却带

推进窑车

对流 气流 辐射

烟 气 抽 出

窑内气体运动

辐射 二次空气 对流

气流

推出窑车

对流

送

一 次 空 气

送 煤 气

抽

送

出

冷

热

空

风

气

窑内传热

6.按通道多少可分为: (1)单通道隧道窑; (2)多通道隧道窑

1.3 隧道窑的特点

(1)连续性生产,产量大; (2)工作制度稳定,成品率较高; (3)结构复杂,占地面积大,投资大; (4)能耗低,制品烧成周期短,总成本低; (5)产品适应性差。

2.隧道窑的工作原理

2.1粘土质陶瓷的烧成过程发生的物理化学变化:9阶段

图1-1 隧道窑工作原理图

3.隧道窑的热工制度

温度制度、压力制度、烧成气氛

图1-18

1.温度制度: 1)各阶段应有一定的升、降温速度 2)在适宜的温度下应有一定的保温时间,使温度趋 于一致。

预热带的温度控制

目的:保证所焙烧的制品按照升温曲线的要求均 匀地加热升温。

温度检测:窑头、预热带中部(约500℃)、预热带 末端(900℃) ;

隧道窑

主要内容

1 隧道窑的定义和分类(了解) 2 隧道窑的工作原理(理解) 3 隧道窑的热工制度(重点掌握) 4 隧道窑的构造(了解)

2

陶瓷

建材

耐火材料

窑具材料

新型无机非金属材料-结构陶瓷

陶瓷刀具 ZrO2

陶瓷轴承 Si3N4

陶瓷护甲 Al2O3

新型无机非金属材料-生物陶瓷

人造髋关节 Al2O3

• 1)20~200℃,排除残余水。

入窑水分要求:<1%,快烧<0.5%;升温速度:20~35℃/h

2)200~500℃,排除结构水。

指粘土矿物中的结晶水和层间水,安全阶段,可快烧,40~50℃/hr

• 3)500~700℃,石英晶型转化。

573 ℃时由β-SiO2转变成α-SiO2,体积膨胀,易变形开裂,升温 应慢,升温速度:20~30℃/hr 。