表面微细结构制备超疏水表面

材料科学中的超疏水表面设计与制备

材料科学中的超疏水表面设计与制备材料科学是一个旨在改良和创新材料的学科,其中包括对材料的性能、结构以及制备方法的研究。

在当今社会中,涂层技术和表面工程是材料科学中的重要领域之一。

超疏水表面是其中的研究热点之一,其具有广泛的应用前景,如抗污染涂层、液滴运动控制和液体分离等。

疏水性指的是材料与液体接触时产生的界面接触角大于90°。

而超疏水性表面是指当液体滴在材料表面时,滴体会形成几乎完全的球形,界面接触角可达150°到180°。

超疏水表面的设计与制备是要在材料表面上形成一层具有高度微纳结构的薄膜,使水滴在其表面上产生极小的接触区域和接触时间,形成高度的疏水性。

超疏水表面的设计和制备可以通过多种方法实现。

其中一种方法是通过化学涂覆材料表面。

化学涂覆通常是将一系列化学物质混合,并施加于材料表面。

这种方法的关键是控制涂层的厚度和组分,从而实现理想的超疏水性。

例如,在表面工程中,利用纳米颗粒的组合可以实现高度疏水性,并有效地控制液体的滑动性能。

此外,采用溶胶-凝胶法制备的材料也可以用于超疏水表面制备。

该方法通常涉及将溶胶浸泡于材料表面,然后通过烘烤等处理,使溶胶转变为凝胶,从而形成具有高度微纳结构的表面。

除了化学涂覆外,材料的微纳结构也可以通过物理处理方法来制备。

例如,通过激光刻蚀和电子束雕刻等方法,可以在材料表面制备微米和纳米级别的结构。

这些结构可以有效地改变材料表面的形貌,从而实现超疏水性。

此外,一些特殊的物理方法,如上述的物理刻蚀以及反应离子镀、溅射和热喷涂等方法,也可以用于超疏水表面的制备。

超疏水表面的设计不仅仅局限于上述提到的方法,还可以通过生物模仿和自组装等方法来实现。

生物模仿方法是通过模仿自然界的生物表面结构来设计超疏水表面。

例如,莲花叶面上的微纳结构使其具有超疏水性,这种结构可以通过光刻等方法在材料表面制备。

此外,利用聚合物自组装的方法也可以实现超疏水表面的制备。

超疏水涂层原理

超疏水涂层原理

超疏水涂层是一种具有特殊表面性质的材料,其表面具有超疏水性,能够抵抗水和其他液体的附着,从而实现自清洁和自润滑的效果。

这种材料可以应用于许多领域,如汽车、电子、建筑、医疗等,具有广泛的应用前景。

超疏水涂层的原理是基于其表面微结构的特殊性质。

超疏水涂层的表面通常由微米级别的尺寸和纳米级别的结构组成,这些结构可以有效地减少液体与表面之间的接触面积,从而使液体在表面上形成球状,类似于荷叶上的水珠。

这种球状液体可以很容易地滑落,从而实现自清洁和自润滑的效果。

超疏水涂层的制备过程通常包括两个步骤:表面修饰和涂层制备。

表面修饰是为了增加表面的微结构和化学反应活性,通常采用等离子体处理、化学修饰和电化学氧化等方法。

涂层制备则是为了将修饰后的表面覆盖一层超疏水材料,通常采用溶液法、电化学沉积、喷涂和离子束沉积等方法。

超疏水涂层的应用非常广泛。

在汽车领域,超疏水涂层可以应用于车身、玻璃、轮毂等部位,可以有效地减少水珠和污垢的附着,从而提高车辆的安全性和运行效率。

在电子领域,超疏水涂层可以应用于电子器件表面,可以防止水和其他液体的进入,从而提高电子器件的稳定性和可靠性。

在建筑领域,超疏水涂层可以应用于建筑

墙面、屋顶和玻璃幕墙等部位,可以有效地防止水和污垢的滞留和污染,从而保持建筑物的美观和清洁。

在医疗领域,超疏水涂层可以应用于医疗器械表面,可以防止细菌和病毒的附着,从而提高医疗器械的安全性和卫生性。

超疏水涂层是一种具有特殊表面性质的材料,其应用领域广泛,具有很高的应用价值。

未来,随着材料科学和技术的不断发展,超疏水涂层的制备技术和应用领域将得到进一步拓展和深化。

材料科学中的超疏水表面技术

材料科学中的超疏水表面技术材料科学是一门重要的学科,它研究各种物质的性质、结构、制备和应用等方面。

在材料科学中,超疏水表面技术受到越来越多的关注和研究。

下面,我们将详细了解这一技术的原理、应用和未来发展方向。

一、超疏水表面技术的原理超疏水表面技术是指通过特殊方法处理表面,使得其具有极强的疏水性能,即液滴在表面上呈现出球形或半球形的情况。

这种技术的核心在于微纳级的表面结构和化学成分的优化。

其中,微纳级的表面结构是关键因素之一。

通过制备一定尺度的微纳级结构,可以增加表面的接触角,即水滴在表面上的接触角大于90度。

同时,微纳级结构还可以改变水滴在表面上的运动方式,使其更容易滚动或滑落。

这些特性使得表面具有更好的自清洁、防污和防腐蚀功能。

另一个重要的因素是化学成分。

通过在表面增加亲水基团或疏水基团,可以调节表面的亲疏水性。

通过控制不同基团的分布密度和类型,可以实现不同功能的超疏水表面。

二、超疏水表面技术的应用超疏水表面技术具有广泛的应用前景,尤其在以下几个方面。

1. 自清洁材料超疏水表面可以有效地减少物质在表面上的侵蚀和积垢,因此可以应用于自清洁材料的制备。

例如,建筑材料、汽车玻璃、纺织品等都可以通过超疏水表面技术实现自清洁效果。

2. 防水和防污涂层超疏水表面可以抵御水和油等液体的渗透和附着,因此可以用于制备防水和防污涂层。

例如,建筑物的屋顶和外墙、飞机的机身和车辆的表面等都可以通过超疏水涂层实现防水和防污效果。

3. 生物医学应用超疏水表面还可以应用于生物医学领域。

通过在医疗器械表面制备超疏水结构,可以防止细菌和其他微生物的附着,从而减少感染的发生。

同时,超疏水表面还可以在肝功能损伤等情况下,帮助肝脏细胞愈合和再生。

三、超疏水表面技术的未来发展在未来,超疏水表面技术将会得到进一步发展和应用。

其中,以下几个方面将是重点。

1. 细化表面结构随着技术的逐步提升,表面结构已经从微观范围向纳米级发展。

未来,细化表面结构将更加普遍,甚至可能到达亚微米级。

超疏水材料的设计与制备

超疏水材料的设计与制备近年来,超疏水材料备受关注,因其在自洁、防污、抗污染等领域具有广泛应用前景。

本文将讨论超疏水材料的设计原理以及制备方法。

一、超疏水材料的设计原理超疏水材料的疏水性主要取决于其表面的微观结构和化学成分。

常见的超疏水材料设计原理包括微结构模仿与表面修饰两种。

微结构模仿是通过模仿自然界中一些生物体表面的特殊结构,实现超疏水性。

例如,莲叶表面是超疏水的,其疏水性能源于其微米级的细疙瘩结构和纳米级的蜡质颗粒。

将这种微结构复制到材料表面,可以使其具有类似的超疏水性能。

表面修饰是通过在材料表面改变其化学成分,实现超疏水性。

这种方法通常包括两个步骤:首先,将材料表面处理成亲水性;然后,通过化学反应将亲水表面转变为疏水表面。

具体的表面修饰方法包括化学气相沉积、溶液浸渍和化学修饰等。

这些方法可以改变材料表面的化学成分,使其具有疏水性。

二、超疏水材料的制备方法超疏水材料的制备方法多种多样,根据具体需求的不同,选择适合的制备方法至关重要。

下面将介绍几种常用的制备方法。

1. 纳米粒子法纳米粒子法是一种常见的制备超疏水材料的方法。

首先,通过化学合成或物理方法获得一定大小的纳米粒子;然后,在材料表面涂覆一定厚度的纳米粒子,形成类似于莲叶表面的微结构,从而实现超疏水性。

2. 化学修饰法化学修饰法是通过在材料表面进行一系列的化学反应,改变其化学成分,实现超疏水性。

常用的化学修饰方法包括硅烷偶联剂修饰、金属有机骨架材料修饰等。

3. 高分子涂层法高分子涂层法是通过在材料表面涂覆一层高分子材料,形成一定的表面结构和化学成分,实现超疏水性。

常用的高分子材料包括聚四氟乙烯、聚合物聚合方法和聚合物共挤出法等。

三、超疏水材料的应用前景超疏水材料具有广泛的应用前景。

以下是几个典型的应用领域。

1.自洁涂料超疏水涂料能够使涂层表面形成微细的颗粒结构,使污染物无法附着在涂层表面,从而实现自洁效果。

这种自洁涂料可以应用于建筑、汽车、船舶等领域。

超疏水表面的制备 结构与性能研究

3、抗腐蚀性能:通过浸泡实验和电化学测试,评估制备的超疏水金属表面在 腐蚀环境中的抗腐蚀性能。

五、结果与讨论实验结果表明

六、结论本次演示研究了仿生超 疏水金属表面的制备工艺和性能 测量方法

展望未来,超疏水表面在各个领域的应用前景仍然广阔。本次演示的研究成果 对实际应用具有一定的指导意义,但仍需从以下方面进行深入研究:1)优化 制备工艺,提高超疏水表面的批量生产能力;2)研究超疏水表面的抗生物污 损性能,拓展其在生物医学领域的应用;3)探究超疏水表面在其他极端环境 (如高温、低温、强辐射等)下的稳定性和耐久性。

参考内容二

摘要:本次演示旨在研究仿生超疏水金属表面的制备工艺和性能测量方法。首 先,本次演示介绍了超疏水表面的相关理论和知识,为后续制备和性能研究提 供理论基础。接着,本次演示详细阐述了仿生超疏水金属表面的制备工艺和方 法,包括表面微结构加工、低表面能物质修饰等关键环节。

最后,本次演示介绍了性能测量方法,对制备出的仿生超疏水金属表面进行了 水滴接触角、耐久性和抗腐蚀性能等指标的测量和分析。实验结果表明,所制 备的仿生超疏水金属表面具有优异的水滴接触角、耐久性和抗腐蚀性能。

3、表面修饰法:采用表面修饰法将低表面能物质与金属表面牢固结合,提高 其耐久性和稳定性。

四、性能测量方法为评估仿生超 疏水金属表面的性能,本次演示 采用以下方法进行测量:

1、水滴接触角:通过静态接触角测量仪测量水滴在表面上的接触角,评估其 疏水性能。

2、耐久性:通过摩擦实验和热稳定性实验,考察制备的超疏水表面在不同条 件下的耐久性和稳定性。

2、低表面能物质:低表面能物质如氟化物或硅氧烷可以显著降低表面的水滴 滚动阻力。通过选择合适的低表面能物质和制备工艺,可以获得具有优异超疏 水性能的表面。

Ni3S2微纳米结构超疏水表面的制备及耐蚀性能

2019,Vol.33,No.10 www.mater⁃rep.com yusr@DOI :10.11896/cldb.18080178基金项目:中央高校基本科研业务费专项资金资助(17CX06051) This work was financially supported by Fundamental Research Funds for the Central Universities (17CX06051).Ni 3S 2微纳米结构超疏水表面的制备及耐蚀性能尹晓丽,于思荣,胡锦辉中国石油大学(华东)材料科学与工程学院,青岛266580随着表面科学和仿生学的迅速发展,超疏水材料的制备和研究已成为当下研究的热点,其性能优异,具有十分广阔的应用前景㊂本工作采用水热反应法在泡沫镍基体上直接生长Ni 3S 2微纳米复合结构,经过十四酸修饰后获得性能优良的超疏水表面㊂实验探究了水热反应温度和反应时间对水滴在超疏水表面接触角的影响㊂研究发现,水热反应温度为180℃㊁反应时间为6h 的条件下获得的水热反应层表面的水滴接触角达到最大值160.28°㊂采用扫描电子显微镜观察超疏水试样表面的微观结构,发现在基体表面生长了一层交错排列的锥状结构㊂利用X 射线衍射仪和能谱仪对水热反应层表面进行物相及表面化学成分分析发现,与泡沫镍基体相比,水热反应层表面除了存在Ni 相外还形成了新的Ni 3S 2相㊂对获得的超疏水试样进行性能测试,发现利用该方法制备的超疏水材料具有良好的耐酸碱性和耐电化学腐蚀特性㊂关键词 超疏水表面 Ni 3S 2微纳米结构 水热反应 耐酸碱性 电化学腐蚀特性中图分类号:TB34 文献标识码:AFabrication of Ni 3S 2Micro⁃nanostructure Superhydrophobic Surface with Anti⁃corrosion PropertyYIN Xiaoli,YUSirong ,HU JinhuiSchool of Materials Science and Engineering,China University of Petroleum (East China),Qingdao 266580With the rapid development of surface science and bionics,superhydrophobic materials have become a hot issue in current research,and their excellent properties have a very broad application prospect.In this paper,a Ni 3S 2micro⁃nano composite structure was grew directlyon the nickel foam by hydrothermal reaction,then the superhydrophobic surface with excellent properties was obtained after modification by tetra⁃decanoic acid.The effects of reaction temperature and time on the water contact angles were investigated.It was found that the properties of the superhydrophobic surface were optimal while the reaction temperature was 180℃and the reaction time was 6h so that the static contact angle was up to 160.28°.Scanning electron microscopy was used to observe the microstructure of the superhydrophobic surface,and the interleaved cone arrays were found on the substrates.The chemical compositions of the superhydrophobic surface were analyzed by X⁃ray diffractometer and energy dispersive spectrometer.It was worth noting that a new Ni 3S 2phase was formed compared to the nickel foam.The properties of the supe⁃rhydrophobic surface were tested,finding that the surface had good acid and alkali resistance and corrosion resistance.Key words superhydrophobic surface,Ni 3S 2micro⁃nanostructure,hydrothermal reaction,acid and alkali resistance,electrochemical corrosion characteristics0 引言荷叶表面的自清洁性以及水黾在水上自由行走的行为都与生物表面的超疏水性能有关,这类特殊的浸润现象引起了科研工作者广泛的关注[1⁃2],超疏水表面在油水分离㊁减阻耐磨㊁防腐抑冰和防污防垢等方面都具有良好的应用前景[3⁃4]㊂通常,获得超疏水表面的思路主要有两种:一种是在具有低表面能的材料表面构建微观粗糙结构,另一种是在具有微观粗糙结构的材料表面修饰低表面能物质[5]㊂国内外有关超疏水表面的制备方法有很多,其中较为常用的有刻蚀法㊁阳极氧化法㊁模板法㊁溶胶⁃凝胶法㊁电化学沉积法和水热反应法等[6⁃7]㊂其中水热反应法操作简单,成本低廉,且在密封的反应釜内形成高温高压环境,获得的微观结构与基体表面的结合力更强㊂近年来,石油泄漏㊁工业废水以及生活油污废水的排放对海洋环境造成了严重的破坏,研究开发新型高效且耐蚀性能优异的油水分离膜层具有十分重要的意义[8]㊂过渡金属的硫化物由于其优越的物理性能和化学性能激发了科研人员的研究兴趣㊂其中,镍的硫化物的微观结构复杂多样,力学性能及热稳定性能优异,且制备方法简单,在超级电容器和电催化析氢等方面得到了广泛的应用[9⁃12]㊂泡沫镍具有较高的空孔率和良好的耐蚀性[13],通过可控制备技术,在泡沫镍表面可以形成如纳米棒阵列等复杂的Ni 3S 2微纳米结构,这种复杂的微结构是制备超疏水表面的前提,但迄今对Ni 3S 2结构在超疏水㊁耐腐蚀及油水分离领域的应用鲜有报道㊂因此,在泡沫镍表面制备可以提高基体耐蚀性的Ni 3S 2超疏水涂层在油水分离领域具有广阔的应用前景㊂目前,用于构建Ni 3S 2微纳米结构的主要方式有机械合金化法[14]㊁电沉积法[15]㊁水热反应法[16]等,其中,机械合金化法和电沉积法都存在操作步骤复杂㊁与基体结合能力差等弊端㊂对比分析发现,水热反应法因在经济方面和性能方面都具有较大的优势,有利于实现大规模的推广应用,因此受到了科研人员的青睐㊂本工作采用一步水热反应法在比表面积大和韧性较好的泡沫镍(NF)基体上构建结合力强的Ni 3S 2微纳米结构(简记为NF /Ni 3S 2),经十四酸修饰后,在Ni 3S 2微纳米结构与低表面能物质的协同作用下获得超疏水表面,并对其进行了耐酸碱性及耐腐蚀性测试㊂优化制备工艺参数,分析水热反应时间和温度对Ni 3S 2微纳米结构的生长及低表面能处理后试样表面疏水性能的影响㊂27331 实验基体为泡沫镍(≥99.99%),试样制备过程中用到的六水硫酸镍㊁硫代乙酰胺(TAA)㊁无水乙醇㊁氢氧化钠㊁浓硫酸㊁氯化钠均购买于国药集团化学试剂有限公司㊂实验前,剪裁20mm×30mm的泡沫镍,将其置于质量分数为5%的盐酸溶液中浸泡30min以去除表面氧化物质,取出后,分别在100mL的去离子水和无水乙醇中超声清洗10min㊂称取0.1g NiSO4㊃6H2O溶于15mL去离子水中,充分搅拌溶解,再称取0.1g TAA溶于15mL酒精中,将两溶液混合后,磁力搅拌15min,保证溶液混合均匀㊂将混合后的溶液加入到聚四氟乙烯衬里的不锈钢反应釜中,同时将经过表面预处理的泡沫镍放入釜内,密封,将反应釜置于真空干燥箱中,在180℃下分别保温2h㊁4h㊁6h㊁8h后,停止加热㊂待反应釜冷至室温后,取出试样,用无水乙醇反复冲洗,放入真空干燥箱内烘干(60℃,2h)㊂为获得超疏水表面,将试样在十四酸溶液(0.5g,100mL无水乙醇)中浸泡12h,取出后在35℃下干燥6h㊂采用SL200B型动态/静态接触角仪测量去离子水滴在试样表面的接触角,测试水滴体积为3μL㊂在每个试样表面随机选取五个位置进行测量,取测量数值的平均值作为最终的测量结果㊂利用X′Pert PRO X射线衍射仪对试样表面进行物相分析㊂采用NOVA NAVO SEM450高分辨扫描电镜观察试样表面的微观形貌,并采集EDS能谱,进行化学成分分析㊂利用CS310型电化学工作站进行耐蚀性测试,使用标准的三电极体系(试样作为工作电极,饱和甘汞电极为参比电极,石墨为辅助电极),所用电解液为3.5%(质量分数)NaCl溶液㊂采用溶液浸泡法测试超疏水试样的耐酸碱性能,将试样分别在pH=1的H2SO4溶液和pH=13的NaOH溶液中浸泡120min,每隔30min测量其接触角,取出试样后观察其表面宏观形貌的变化㊂2 结果与讨论2.1 泡沫镍表面水热反应层微观形貌及物相分析2.1.1 水热反应温度对泡沫镍表面涂层微观形貌的影响 图1为试样在不同反应温度下保温6h的SEM微观形貌㊂反应温度为140℃时,试样表面形成了由微纳米球堆砌的葡萄状结构(图1a)㊂这主要是因为反应温度较低,形核数量少且晶核分布不均匀,随着反应时间的延长,晶粒不断长大,形成的微纳米球状颗粒堆积在一起㊂将反应温度调至180℃,试样表面交错生长出锥状微纳米结构(图1b),长度为500~2000nm,其分布较为均匀㊂继续升高温度,在220℃时形成堆积多层的无规则棉絮状结构(图1c),其原因是反应温度较高,形核数量和形核速率显著提高,长大的晶粒形成新的表面,提供了更多的形核位点,大量晶粒无定向生长,从而形成了无定形的棉絮状结构㊂图1 泡沫镍表面涂层在(a)140℃㊁(b)180℃㊁(c)220℃下反应6h 的SEM形貌Fig.1 SEM morphology of the coating on the nickel foam surface at(a) 140℃,(b)180℃,(c)220℃for6h2.1.2 水热反应时间对泡沫镍表面涂层微观形貌的影响 图2展示了在180℃时,泡沫镍基体表面微纳米结构的形成及生长过程㊂反应2h时,试样表面形成微纳米层片状结构(图2a),局部区域萌生了零星分布的针状芽体㊂随着反应时间延长,表面的微纳米层片逐渐溶解,萌芽向外生长延长[17],形成锥状的微纳米结构(图2b)㊂当反应时间延长至8h(图2c),形核位点增多,根据奥斯特瓦尔德熟化机制[18]可知,微小颗粒逐渐溶解在周围介质中,而较大的晶粒进一步长大,锥状结构的纵向和径向尺寸在增大的同时产生交联融合,导致在基体表面发生团聚形成大量的冰糖状颗粒㊂反应釜内发生的化学反应过程如图3所示,在密封的反应釜内形成了高温高压反应体系,TAA发生水解反应产生H2S气体,H2S进一步水解形成S2-,S2-优先与反应液中的Ni2+结合在泡沫镍表面形核,进而诱导基体表面的Ni与S2-结合形成Ni3S2㊂具体反应方程式为[19]:CH3CSNH2+H2O→CH3CONH2+H2S(1)H2S+2H2O→2H3O++S2-(2) 3Ni+2S2-+O2+2H2O→Ni3S2+4OH-(3)图2 泡沫镍表面涂层在180℃下反应(a)2h㊁(b)6h㊁(c)8h后的SEM形貌Fig.2 SEM morphology of the coating on the nickel foam surface at180℃for(a)2h,(b)6h,(c)8h3733Ni3S2微纳米结构超疏水表面的制备及耐蚀性能/尹晓丽等图3 水热反应过程的化学机理图Fig.3 Chemical mechanism diagram of hydrothermal reaction process2.1.3 泡沫镍表面水热反应层相分析采用X 射线衍射技术对泡沫镍基体和180℃⁃6h⁃NF /Ni 3S 2试样表面进行物相分析,得到如图4a 所示的XRD 谱㊂对照标准PDF 卡片发现,试样表面在21.7°㊁31.1°㊁37.8°㊁44.4°㊁49.7°㊁55.2°㊁73.1°处的衍射峰分别对应六方Ni 3S 2晶体的(101)㊁(110)㊁(003)㊁(202)㊁(113)㊁(122)和(214)晶面㊂由图4可以发现(202)晶面的衍射峰强度远大于其他晶面,Ni 3S 2晶面优先沿着该晶向生长,图谱中只存在Ni 相和Ni 3S 2相的衍射峰,说明泡沫镍在硫源充足的密闭反应釜中反应未被氧化㊂图4b 是水热反应层表面的EDS 能谱,可以看出表面存在C㊁O㊁Ni㊁S 四种元素,经过水热反应后出现了S 元素,且Ni 与S 的原子比约为3∶2,说明反应生成了Ni 3S 2,这与前面的XRD 测试结果一致㊂图4 泡沫镍表面涂层:(a)XRD 物相分析图谱;(b)EDS 图谱Fig.4 The coating on the nickel foam surface:(a)XRD phase analysis energy spectrum;(b)EDS spectrum2.2 泡沫镍表面Ni 3S 2超疏水涂层的制备及功能性研究2.2.1 Ni 3S 2超疏水涂层的制备及性能研究将水热反应获得的NF /Ni 3S 2试样在十四酸溶液中浸泡12h,取出后在35℃下干燥6h,从而获得超疏水表面㊂为研究NF /Ni 3S 2试样表面的超疏水性能,取3μL 水滴滴于试样表面并测量其接触角㊂结果发现,只经过表面预处理的泡沫镍基体,水滴会逐渐渗入到泡沫网孔内,水滴接触角约为0°,在经过低表面能修饰后其表面与水滴的接触角为114.47°;而将泡沫镍放到反应釜中发生水热反应后再进行低表面能修饰,试样表面的疏水性显著提高㊂如图5a 所示,反应温度为180℃时,随着反应时间的延长,接触角不断增大,在反应6h 时达到最大值160.28°,超过6h 后又呈下降趋势,接触角降到144.56°㊂图5b 是保持6h 反应时间不变时接触角与反应温度的关系曲线㊂当反应温度较低时,试样表面具有一定的疏水性,随着反应温度的升高,接触角有了明显提高,在180℃时达到最大值,继续升高温度,接触角逐渐下降到150°以下㊂综合上述分析可知,反应温度为180℃㊁反应时间为6h 时所得试样表面的超疏水性能最佳㊂图5 泡沫镍表面涂层的接触角与(a)反应时间和(b)反应温度的关系曲线Fig.5 Relationships between water contact angles on the coating surface and (a)reaction time,(b)reaction temperature根据超疏水表面的微观结构和疏水特点建立如图6所示的模型简图㊂泡沫镍基体是复杂的多孔状结构,水滴在表面铺展并浸渗到孔隙中,如图6a 所示,经过水热反应后在基体表面生长了一层粗糙度较大的Ni 3S 2微纳米结构㊂Wenzel模型接触角方程[20]为:cos θ*=r cos θ(4)式中:θ*为表观接触角;θ为本征接触角;r 是材料表面的粗糙因子,为水滴与试样表面实际接触面积和表观接触面积之比,r ≥1㊂根据式(4)可知,粗糙度会使亲水表面(θ<90°)更亲水㊂这些锥状微纳米结构在表面形成了凹槽,表面能量较高,当水滴接触试样表面后迅速填满凹槽并向其他方向蔓延,其接触角几乎为零,表现出超亲水性,如图6b 所示,此时水滴与试样表面形成 固⁃液”接触体系㊂经十四酸修饰后,表面能降低,水滴与固体表面接触面积显著降低,见图6c㊂采用适用于复合表面的Cassie⁃Baxter 方程进行简单的计算[21]:cos θ*=f 1cos θ1+f 2cos θ2(5)式中:f 1和f 2分别是水滴与超疏水表面的接触面固体与气体所占的面积比例(f 1+f 2=1),其中水滴与空气的接触角θ2=180°㊂将θ1=114.47°㊁θ*=160.28°代入式(5)后发现,空气所占面积比例达到90%,这主要是由于锥状结构形成的凹槽与水滴间滞留部分空气[22]㊂同时,形成 固⁃气⁃液”三相异质4733材料导报(B ),2019,33(10):3372⁃3376接触体系,与Cassie 疏水模型保持一致㊂但由于水滴与固体接触面积很小,水滴在试样表面处于亚稳态[23],若将试样倾斜一定的角度则水滴迅速滚落,倾斜的角度越小滚动角越小,在获得的具有低表面能的水热反应层中水滴滚落需要的最小角度为5.9°㊂严格意义上,水滴在试样表面的静态接触角超过150°㊁滚动角低于10°时才可称为超疏水,由此可知,通过水热反应和低表面能修饰相结合的方法制备的试样符合要求㊂由图6可知,在180℃㊁6h 的反应条件下制备的试样表面超疏水性能最佳㊂这主要是因为该反应条件下获得锥状微纳米结构,一方面形成的是多尺度的粗糙结构,形成凹槽截留空气,另一方面是由于水滴在其表面时相当于与 锥尖”直接接触,减小了水滴与固体表面的接触面积,降低了水滴在试样表面的稳定性,从而使其具有较高的静态接触角和较低的滚动角㊂图6 疏水模型简图:(a)泡沫镍基体;(b)未经过修饰的水热反应层;(c)经过修饰的水热反应层Fig.6 Schemata of the hydrophobic model:(a)nickel foam,(b)unmodi⁃fied hydrothermal reaction layer,(c)modified hydrothermal reaction layer2.2.2 Ni 3S 2超疏水涂层的耐酸碱性为探究超疏水试样在经过强酸和强碱溶液处理后其表面的疏水稳定性,将180℃⁃6h⁃NF /Ni 3S 2超疏水试样分别浸泡在pH =1的H 2SO 4溶液以及pH =13的NaOH 溶液中,图7是试样在浸泡不同时间后测得的接触角变化情况㊂由图7可以看出,当浸泡时间为120min 时,经酸性溶液浸泡过的试样表面与水滴的接触角略微下降㊂观察试样表面发现,由中心到边缘的颜色逐渐由黑色变为绿色,而在碱性溶液中浸泡后几乎无明显变化㊂Ni 3S 2与稀硫酸不发生反应,因此,超疏水表面的水滴接触角下降的主要原因是试样边缘处的超疏水覆盖层不均匀㊂超疏水表面与H +长时间作用会导致边缘处的疏水膜层被刺穿,H +与裸露出来的泡沫镍基体发生反应生成Ni 2+,随着时间的延长,累积的Ni 2+覆盖在试样表面导致试样表面颜色发生变化,且不断由试样边缘向中心扩展㊂但因为超疏水覆盖层在一定程度上阻碍了H +与基体的接触,所图7 超疏水试样在pH =1的H 2SO 4溶液和pH =13的NaOH 溶液中的浸泡时长与接触角的变化关系Fig.7 Relationship between immersion time and water contact angle of su⁃perhydrophobic sample in H 2SO 4(pH =1)and NaOH (pH =13)以试样表面在短时间内破坏不明显,仍具有超疏水性能㊂而泡沫镍基体与OH -不发生反应,所以接触角无明显变化,因此该超疏水表面具有极强的耐碱性和较好的耐酸性㊂2.2.3 Ni 3S 2超疏水涂层的电化学腐蚀特性经实验证明,在泡沫镍基体上构建的Ni 3S 2微纳米复合结构为获得疏水性能奠定了良好的结构基础,但该粗糙结构能否对基体起到保护作用仍需进一步研究㊂该实验采用标准三电极体系分别对泡沫镍基体(NF)㊁经过低表面能修饰的(180℃⁃6h⁃NF /Ni 3S 2⁃M)和未经低表面能修饰(180℃⁃6h⁃NF /Ni 3S 2)的试样进行电化学测试,获得图8a 所示的极化曲线㊂观察曲线发现,经过低表面能修饰的试样与基体相比自腐蚀电位升高,未经低表面能修饰的试样自腐蚀电位显著降低㊂拟合极化曲线,得到表1㊂对比分析自腐蚀电流密度和腐蚀速率,二者均满足180℃⁃6h⁃NF /Ni 3S 2>NF>180℃⁃6h⁃NF /Ni 3S 2⁃M 的大小关系,所以经过低表面能修饰的试样与基体相比耐蚀性提高,而未经低表面能修饰的试样耐蚀性显著降低㊂产生这种现象的原因是泡沫镍经过水热反应后在表面构建了Ni 3S 2微纳米锥状结构,增大了试样的比表面积,活性位点数量显著增加[24],加快了溶液中电子和离子的传输速率㊂泡沫镍基体本身就具有一定的疏水性和较强的耐蚀性,经过水热反应和低表面能修饰后,表面活性降低;同时,超疏水表面的锥状结构截留的空气形成气体膜层,阻碍了Cl -与基体的接触,从而减缓了基体的腐蚀进程㊂而只经过水热反应的试样表面结构变得粗糙,根据Wenzel 模型可知该试样表面变为超亲水状态,Cl -与泡沫镍基体的接触无任何阻碍,Cl -会率先破坏水热反应层边缘的薄弱区域,从而进一步侵蚀泡沫镍基体㊂水热反应层表面的锥状结构表面活性高,加速了离子的传输,促进基体的腐蚀从而导致表面结构逐渐坍塌㊂图8 (a)基体和NF /Ni 3S 2试样极化曲线;(b)NF /Ni 3S 2⁃M 超疏水表面经电化学测试后的接触角(电子版为彩图)Fig.8 (a)Polarization curve of matrix and NF /Ni 3S 2;(b)the water con⁃tact angle after the electrochemical test of NF /Ni 3S 2⁃M superhydrophobic surface5733Ni 3S 2微纳米结构超疏水表面的制备及耐蚀性能/尹晓丽等表1 不同试样在3.5%(质量分数)NaCl电解质溶液中的电化学参数Table1 Electrochemical parameters of different samples in3.5wt%NaCl electrolyte solutionSamples E0/V I0/(A㊃cm-2)Corrosionrate/(mm/a) NF-0.152437.6022×10-70.027898 180℃⁃6h⁃NF⁃Ni3S2⁃M-0.116695.0257×10-70.018443 180℃⁃6h⁃NF⁃Ni3S2-0.479992.0355×10-60.074701 在经过电化学测试的超疏水表面随机选取几个位置测量其接触角,如图8b所示,可以发现接触角仍在150°上下浮动,说明试样表面的微纳米结构未被完全破坏,仍具有超疏水性能㊂这充分证明获得的超疏水覆盖层具有良好的耐蚀性和稳定性,对泡沫镍基体具有较强的保护作用㊂3 结论(1)通过水热反应法在泡沫镍基体上制备了Ni3S2微纳米结构,且经过十四酸修饰后可以获得性能良好的超疏水表面㊂最佳实验参数为:反应温度180℃,反应时间6h,低表面能修饰时间12h㊂(2)Ni3S2微纳米结构的形成与生长主要受到反应温度和时间的影响㊂在180℃㊁6h的反应条件下,形成的是交错生长的锥状结构,反应时间过短,微纳米结构生长不完全;反应时间过长则造成微纳米结构发生团聚变形㊂另外,反应温度较低时形成的是微纳米球状结构,而反应温度过高时则会形成团聚的棉絮状结构㊂(3)将180℃⁃6h⁃NF/Ni3S2超疏水试样在强酸强碱中浸泡120min后,发现其表面的接触角变化不明显,获得的超疏水试样具有较强的耐酸性和耐碱性㊂(4)通过电化学腐蚀测试,发现超疏水表面比泡沫镍基体表面的自腐蚀电位高,自腐蚀电流密度小,耐蚀性与基体相比有明显提高,即获得的超疏水覆盖层对泡沫镍基体具有很好的腐蚀防护作用㊂参考文献1 Li H,Yu S R.Journal of Alloys and Compounds,2017,691,195. 2 Woochan K,Daun K,Sunho P,et al.Journal of Industrial&Enginee⁃ring Chemistry,2017,61,39.3 Guo X G,Li X M,Wei Z B,et al.Applied Surface Science,2016,387, 8.4 Liu M M,Hou Y Y,Li J,et al.Journal of Colloid and Interface Science, 2018,519,130.5 Zhang M Q,Feng S L,Wang L,et al.Biotribology,2016,5,31. 6 Li H,Yu S R,Han X X,et al.Colloids and Surfaces A:Physicochemi⁃cal and Engineering Aspects,2016,503,43.7 Zhan W T,Ni H W,Chen R S,et al.Thin Solid Films,2013,548, 299.8 Li J,Long Y F,Xu C C,et al.Applied Surface Science,2018,433, 374.9 Liu H,Ma X,Rao Y,et al.ACS Applied Materials&Interfaces,2018, 10(13),10890.10Li J,Wang S L,Xiao T,et al.Applied Surface Science,2017,420, 919.11Zhang Z J,Zhao H L,Xia Q,et al.Electrochimica Acta,2016,211, 761.12Wen J,Li S J,Zhou K,et al.Journal of Power Sources,2016,324, 325.13Wang D Q,Li J L.Journal of Dalian Jiaotong University,2011,32(6), 76(in Chinese).王德庆,李军灵.大连交通大学学报,2011,32(6),76.14Li J J,Hu Y X,Liu M C,et al.Journal of Alloys and Compounds, 2016,656,138.15Liu Z X,Liao X,Ding L J,et al.Journal of Zhejiang Sci⁃Tech University (Natural Sciences),2016,35(5),776(in Chinese).柳兆祥,廖欣,丁丽娟,等.浙江理工大学学报(自然科学版), 2016,35(5),776.16Han T,Jiang L Y,Jiu H F,et al.Journal of Physics and Chemistry of Solids,2017,110,1.17Chen J S,Gui Y,Daniel J B.Journal of Power Sources,2016,325, 575.18Snyder V A,Alkemper J,Voorhees P W.Acta Materialia,2000,48 (10),2689.19Jian S Z,Qi Z Y,Sun S R,et al.Surface&Coatings Technology,2018, 337,370.20Patankar N ngmuir,2003,19(4),1249.21Cassie A B D,Baxter S.Transactions of the Faraday Society,1944,40 (1),546.22Zhu Y J,Sun F L,Qian H J,et al.Chemical Engineering Journal, 2018,338,670.23Shi Y L,Feng X J,Wang S Q,et al.Chemical Journal of Chinese Uni⁃versities,2017,38(3),456(in Chinese).石彦龙,冯晓娟,王随乾,等.高等学校化学学报,2017,38(3), 456.24Zeng L Y,Sun K A,Yang Z C,et al.Journal of Materials Chemistry A, 2018,6,4485.(责任编辑 李 敏)Xiaoli Yin,Ph.D.student of China University of Pe⁃troleum(East China),graduated from China Universi⁃ty of Petroleum(East China)in2017and obtained thequalification of Ph.D.She has published1paper and2utility model patents.Her main research direction ismaterial compounding and interface.尹晓丽,中国石油大学(华东)博士研究生,2017年本科毕业于中国石油大学(华东)并获得硕博连读资格㊂发表论文1篇,实用新型专利2项,主要研究方向为材料复合与界面㊂Sirong Yu,professor of China University of Petroleum(East China),Ph.D.tutor,has long been engaged inmetal matrix composites,foundry alloy materials,mate⁃rial tribology,surface engineering and other aspects ofresearch.He has completed lots of the National NaturalScience of funds,provincial and ministerial level andenterprises.More than300papers have published infamous publications and academic conferences at homeand abroad.He has obtained8national invention pa⁃tents and8utility model patents,and was awarded the title of Young andMiddle⁃aged Professional Talents with Outstanding Contributions in Jilin Pro⁃vince”,selected into the New Century Excellent Talent Support Program”ofthe Ministry of Education and won the special government allowance from theState Council.于思荣,中国石油大学(华东)教授,博士研究生导师,长期从事金属基复合材料㊁铸造合金材料㊁材料摩擦学㊁表面工程等方面的研究工作,先后完成和承担了国家自然科学基金㊁省部级及企业产学研科研项目40余项㊂在国内外著名刊物及学术会议上共发表论文300余篇㊂获国家发明专利8项㊁实用新型专利8项㊂被评为 吉林省有突出贡献的中青年专业人才”㊁入选教育部 新世纪优秀人才支持计划”㊁荣获国务院政府特殊津贴㊂6733材料导报(B),2019,33(10):3372⁃3376。

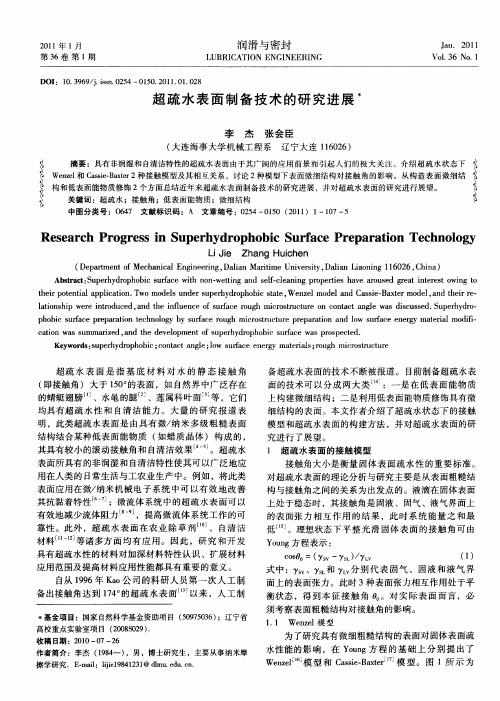

超疏水表面制备技术的研究进展

构和低表面能物质修饰 2个方面总结近年来超疏水表面制备技术的研究进展 ,并对超疏水表面的研究进行展望。

关 键词 :超疏 水 ;接 触 角 ;低 表 面能 物 质 ;微 细结 构 中图分 类 号 :0 4 文献标 识 码 :A 文章 编 号 :05 0 5 (0 1 1 0 5 67 24— 10 2 1 ) —17—

lt n hp wee ito u e a d t e if e c fs ra e ru h mir sr cu e o o tc n l s ds u sd. u eh d o a i s i r nrd c d, n h n l n eo u f c o g c otu tr n c na ta ge wa ic se S p r y r— o u

低表 面能物质 聚二 甲基硅氧烷 ( D )具有 良 P MS 好的稳定性 和疏水性能 ,常被作为制备超疏水表面的 材料 。Gvn h 等 利用 酸化处 理得 到粗糙的 P MS i cy e D 物质表面 ,再将 其与全 氟分子膜结合 ,构造 出超疏水

氟丙烯聚合层进行表面修饰 ,研究表明 ,具有最大纵 横 比的表面 ,其疏水性最好 ,可 以达到 10 。 7。

基金 项 目 :国家 自然科 学基 金资助 项 目 (0706 ;辽 宁省 5953 ) 高校重 点实验 室项 目 (0 809 . 20S2 )

收稿 日期 :2 1 0 2 0 0— 7— 6

面上 的表面张力 。此时 3种表面张力相互作用处于平

衡状态 ,得 到本 征接 触角 。对实 际表 面 而言 ,必

21 0 1年第 1 期

李

杰等 :超疏水表面制备技术的研究进 展

19 0

板 ,从而使沉积形成的 P F T E表面具有典 型的荷 叶乳

超疏水涂层的制备方法

超疏水涂层的制备方法超疏水涂层是一种具有特殊表面性质的涂层,能够使涂层表面具有极强的疏水性能,使液体在其表面形成高度球形滴,并迅速滚落。

超疏水涂层的制备方法有多种,下面将介绍几种常见的制备方法。

1. 化学法制备超疏水涂层化学法是制备超疏水涂层的常用方法之一。

该方法通过改变涂层表面的化学组成和结构,使其表面具有较高的疏水性。

常用的化学法包括溶液浸渍法、沉积法和化学修饰法等。

溶液浸渍法是一种简单且经济的制备超疏水涂层的方法。

该方法将含有疏水性物质的溶液浸渍到基材表面,通过溶液中的疏水性物质沉积在基材表面,形成超疏水涂层。

常用的疏水性物质有氟碳化合物、硅烷类物质等。

沉积法是将疏水性物质通过物理或化学方法沉积在基材表面,形成超疏水涂层。

常用的沉积方法有化学气相沉积法、物理气相沉积法等。

通过调控沉积条件和沉积时间等参数,可以使涂层表面形成微纳米结构,从而增加涂层的疏水性能。

化学修饰法是通过化学反应改变基材表面的化学组成和结构,使其具有超疏水性。

常用的化学修饰方法有氧化、硫化、氮化等。

通过调控修饰剂的浓度、温度和反应时间等参数,可以实现对涂层表面化学性质的调控,从而获得超疏水涂层。

2. 物理法制备超疏水涂层物理法是制备超疏水涂层的另一种常用方法。

该方法通过改变涂层表面的物理结构,使其具有较高的疏水性。

常用的物理法包括模板法、溶剂挥发法和电沉积法等。

模板法是一种通过模板的作用使涂层表面形成微纳米结构,从而增加涂层的疏水性能的方法。

常用的模板材料有聚合物模板、金属模板等。

通过在模板上沉积涂层材料,然后将模板去除,可以获得具有微纳米结构的超疏水涂层。

溶剂挥发法是一种通过溶剂的挥发使涂层表面形成微纳米结构的方法。

该方法将含有聚合物材料的溶液涂覆在基材表面,然后通过溶剂的挥发,使涂层表面形成微纳米结构,从而增加涂层的疏水性能。

电沉积法是一种通过电化学反应在基材表面沉积涂层材料,使其形成超疏水涂层的方法。

通过调控电流密度、电解液成分和电沉积时间等参数,可以控制涂层的微纳米结构和化学组成,从而获得具有超疏水性的涂层。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接触角与本征接触角存在一定的差值, 如表面的微

细结构化可以将本征接触角为 100~120°的疏水表面

呈现 160~175°甚至更高的表观接触角(亲水表面则使

表观接触角更小), 这是光靠改变表面化学结构所不

能达到的. 为了解释这种现象, Wenzel 认为, 粗糙表

面的存在使得实际上固液的接触面要大于表观几何

(2) Cassie 模型. Cassie 和 Baxter 在研究了大量

图 5 表观接触角与本征接触角的关系[11]

自然界中超疏水表面的过程中提出了复合接触的概

念, 即他们认为液滴在粗糙表面上的接触是一种复 合接触. 微细结构化了的表面因为结构尺度小于表 面液滴的尺度, 当表面结构疏水性较强时, Cassie 认 为在疏水表面上的液滴并不能填满粗糙表面上的凹

(1)

式中σSG, σSL, σLG分别是固/气、固/液、液/气间的界

面张力. 按照Taylor[14]对液滴形态的描述, 液滴在表

面的高度为h = 2asin (θ */2), 其中a为液体毛细高度,

a = (σ /ρg)1/2, σ为液体表面张力(水的a = 2.7 mm),

这说明除了受三相线上的各种表面张力的影响外还

1 微细结构表面上液滴的形态分析

固体表面液滴的接触角是固、气、液界面间表面

张力平衡的结果, 液滴的平衡使得体系总能量趋于

最小[13], 因而使液滴在固体表面上处于稳态(或亚稳

态). 光滑且均匀的固体表面上的液滴, 其三相线上

的接触角一般服从Young’s方程:

σ SG = σ SL + σ LG cosθe ,

图 7 两种模型各自适用范围示意图

对于高亲水部分不符合 Wenzel 线性关系的直线 也可以采用 Cassie 的复合接触理论来解释, 微细结构 化了的表面可以被看作是一种多孔的材料, 虽然这 只是两维上的多孔但也显示出了与平坦表面不同的 性能: 当表面具有这种微细结构且具有较好的亲水 性能时, 表面结构易产生毛细作用而使液体易渗入 并堆积于表面结构之中, 所以此种结构易产生吸液 而在表面产生一层液膜, 但是并不会将粗糙结构完 全淹没, 仍有部分固体露于表面, 所以再有液滴置于 其上就会产生由液体和固体组成的复合接触面, 相 同液体间接触角为 0°, 按(6)式或通过热力学考虑:

1693

பைடு நூலகம்

第 49 卷 第 17 期 2004 年 9 月

评述

种介质上的本征接触角, f1, f2 分别为这两种介质在表 面的面积分数. 当其中一种介质为空气时, 其液气接 触角为 180°, 所以也得到(5)式.

(5)式中 fs 为复合接触面中固体的面积分数, 该 值小于 1, 在疏水区该值越小表观接触角越大, 该方 程也可以通过表观接触角θ *和本征接触角θe 之间的 关系(图 4 中虚线)表示, 此线能较好地解释前面提及 的接近超疏水区不符合 Wenzel 关系的那段直线, 因 此也可以看出, 高疏水区域由于结构表面的疏水性 导致液滴不易侵入表面结构而截留空气产生气膜, 使得液珠仿佛是“坐”在粗糙表面之上, 当表面足够 疏水或者 r 足够大时, fs→0, θ *→180°, 液滴将“坐”在 “针”尖上. 因此有效的计算参数只是固液接触面上 固体表面所占的分数而不是粗糙度, 所以该区域不 适用 Wenzel 模型, Wenzel 模型适用在中等疏水和中 等亲水之间的曲线, 如图 7 所示.

Wenzel[9]较早对超疏水表面进行了研究, Cassie 和 Baxter[10] 也 在 研 究 织 物 以 及 鸟 类 羽 毛 的 防 水 性 方 面对超疏水表面提出理论假设. 1996 年Kao公司采用 造纸施胶剂烷基正乙烯酮二聚体(alkylketene dimmer AKD, 石蜡的一种)制得分形粗糙表面[11], 其表面接 触角达到 174°. 这是利用化学方法产生表面形貌效 应来制备超疏水表面很著名的实验, 使超疏水自洁 性能表面的研究进入了一个崭新的阶段. 采用物理、 化学等方法来产生表面微细结构制备超疏水自洁表 面的方法一般包含两个部分: 一是在疏水材料基底 上构建微细结构化表面结构, 同时在微细结构化表 面上修饰低表面能的物质. 研究还发现, 固体表面的 微细结构不仅可以改变表观接触角从而改善表面的 润湿性能, 而且还将影响着表面附着以及表面摩擦[12]、 磨损和表面润滑等性能. 近年来, 有关微细结构制备 超疏水自洁表面的文献报道越来越多, 但是要真正 制备一种具有需要的润湿及自洁性能且有一定机械 性能、较长使用寿命的超疏水表面以应用于现实生 活, 在其机理以及制备方法或条件等方面都还存在 极大的研究空间.

的研究中发现[6], 自然界中通过形成超疏水表面来达 到自洁功能的现象更为普遍, 最典型的如以莲叶为 代表的多种植物叶子的表面[7](莲叶效应 Lotus- effect)、蝴蝶等鳞翅目昆虫的翅膀以及水鸟的羽毛等等, 这是大自然对我们的暗示. 通过观察和研究发现, 此 类表面上除了具有疏水的化学组分外, 更重要的是 在微观尺度上具有微细的粗糙结构. 如图 1 所示, 电 子显微镜下, 荷叶表面具有双层微观结构, 即由微米 尺度的细胞和其上的纳米尺度蜡状晶体两部分组成; 蝶类翅膀上的粉末由 100 µm左右的扁平囊状物组成, 囊状物由无数对称的几丁质(chitin)组成的角质层构 成, 其表面并不光洁, 这就是蝴蝶常具有色彩斑斓的 结构色以及较好的疏水性的原因[8]; 水鸟类羽毛也具 有微米或亚微米尺度的致密排列, 同时具有较好的 透气性和疏水性.

上观察到的面积, 于是在几何上增强了疏水性(或亲

水性), 他假设液体始终能填满粗糙表面上的凹槽,

如图 3 所示, 我们称之为湿接触, 其表面自由能:

dG = r(σ SL − σ SG )dx + σ LGdx cosθ * ,

(2)

dG 为三相线有 dx 移动时所需要的能量, 平衡时可得

表观接触角θ *和本征接触角θe 之间的关系:

cosθ * = r cosθe ,

(3)

式中 r 为实际的固/液界面接触面积与表观固/液界面

接触面积之比, cosθe 与 cosθ*的变化趋势如图 4 中实

1692

评述

第 49 卷 第 17 期 2004 年 9 月

图 3 Wenzel 模型示意图

图 4 两种模型中表观接触角与本征接触角的关系

1691

第 49 卷 第 17 期 2004 年 9 月

评述

和超疏水的前提要求, 因此金属或金属氧化物等高 能表面常用来制备超亲水表面, 而超疏水表面的制 备常需在表面覆盖氟碳链或硅烷链来降低表面能. 但是在光滑表面上光采用化学方法来调节表面自由 能, 通常仅能使接触角增加到 120°[3], 而不能再高. 要达到更高接触角, 就必须设计材料的表面微细结 构. 具有微细粗糙结构的表面(相对小于液滴的微米 尺度)将能有效地提高疏(亲)水表面的疏(亲)水性能, 这一现象早在 19 世纪就已被发现, 有不少理论假设 的提出以及数学模型的建立来解释和描述它, 但是 还存在很多复杂的情况以及理论和研究技术的缺陷, 所以自发现后多次被研究者们所“遗忘”. 随着技术 的进步, 先进的表面处理技术例如激光、紫外、等离 子等刻蚀技术的应用, 对研究微纳米尺度几何结构 对表面润湿性能的影响有很大帮助. 表面的微细粗 糙结构化不仅应用于制备超疏水的表面之中, 同样, 粗糙结构也能提高亲水表面的亲水性能, 由于高能 表面易制备且由光滑表面制得超亲水现象较为常见, 所以粗糙表面对润湿性的影响多集中在研究超疏水 表面方面.

(5)

图 6 Cassie 模型示意图

Cassie与Baxter从热力学角度分析还得到了适合

任何复合表面接触的Cassie-Baxter方程[10]:

cosθ * = f1 cosθ1 + f2 cosθ2 ,

(6)

式中的θ *为复合表面的表观接触角, θ1, θ2 分别为两

受重力g的作用, 只有当液滴足够小时, g才可以忽略 不计. 所以当液滴尺寸处于毫米到微米尺度时, 液滴 可以近似为一个球冠, 如图 2 所示, 此时的接触角θe 称为材料的本征接触角.

图 2 光滑表面上的液滴形态

(1) Wenzel 模型. 当表面存在微细粗糙结构时,

如前所述, 能改变表面的润湿性能, 此时表面的表观

槽, 在液珠下将有截留的空气存在, 于是表观上的液 固接触面其实由固体和气体共同组成, 见图 6. 从热 力学角度考虑:

dG = fs (σ SL − σ SG )dx + (1− fs )σ LGdx + σ LGdx cosθ * , (4) 平衡时可得

cosθ * = fs (1+ cosθe ) −1 .

对润湿性可控表面研究的重大进步, 使得制备 无污染、自清洁表面的梦想成为了现实[3]. 自洁表面 一般可通过制备超亲水或超疏水表面两种途径制得: Wang等[4]利用紫外光诱导产生的接触角接近 0˚的超 亲水TiO2 表面, 这种表面材料已经成功地被用作防 雾及自洁的透明涂层[5], 其机理为液滴在高能表面上 铺展开形成液膜, 然后通过液膜流动, 夹带表面污物 运动而起到自洁的功能; 而科学家在对动植物表面

固体表面的润湿性由其化学组成和微观几何结 构共同决定. 众所周知, 润湿性能主要受固体表面化 学组成的影响, 固体表面自由能σSG 越大, 就越容易 被一些液体所润湿, 反之亦然. 所以寻求和制备高表 面自由能或低表面自由能的固体表面是制备超亲水

图1

(a) 荷叶表面的双层结构; (b) 蝴蝶鳞片的排列以及鳞片表面的微观结构; (c) 羽毛的微观结构

线所示, 斜率即为r; 因r ≥1, 所以表面的粗糙度能 使疏水的表面(cosθe < 0)更疏水(cosθ * < cosθe); 而使 亲水表面(cosθe > 0)更亲水(cosθ * > cosθe). 但因为 θ *也只能处于 0 到 180°之间, 故θe > cos−1(−1/r)或θe< cos−1(1/r)时θ *分别为 180°和 0°, 也就是图 4 中最左 和最右的两段斜率为 0 的直线所表述的意义, 图 5 是 Kao课题组[11]通过实验所得到的数据, 可以看出中间 大部分较好地符合Wenzel的线性关系, 也即印证了 表面粗糙度也是调控表观接触角的主要因素, 从此 对表面结构化改变表面润湿性能有了较好的解释. 但是从图 5 中也发现在亲水区部分直线的截距并非 为 1, 而在到达 1 附近有一个转折, 其右边数据点也 近似为一直线, 但其斜率显然变小很多, 由于当时对 超疏水表面的制备存在一定的技术缺陷并未有较大 接触角的数值, 但是最近的研究发现接近 180°附近 也有类似超亲水部分的现象, 如图 5 中增补的三角点 所示[11,15].