薄壁不锈钢管的加工

薄壁不锈钢管件生产工艺

薄壁不锈钢管件生产工艺

薄壁不锈钢管件的生产需要进行多道工艺处理,以下是几个重要的生产工艺步骤:

1. 板材切割。

薄壁不锈钢管件的生产一般都采用不锈钢板材,首先需要对板材进行切割,以便进行下一步的加工。

2. 冷拔成型。

冷拔成型是制作不锈钢管件的一种常见工艺,通过加工使得不锈钢板材变成圆形的管腔形状。

3. 焊接加工。

将不锈钢管件的两端进行加热,并进行焊接。

如果是高要求的管件,还需要进行氩气保护焊接,以维保不锈钢材质优良。

4. 砂光处理。

对焊接的管件进行砂光处理,使其表面光滑,方便下一步的加工处理。

5. 机械加工。

在砂光处理之后,需要进行机械加工,包括润滑、涂漆等处理,让不锈钢管件完美无瑕。

6. 标志标记。

保持管件的品牌知名度,使用激光打标机进行永久性标识,方便用户识别。

薄壁不锈钢管件的生产工艺需要严格把控,才能保证生产出优质不锈钢管件,耐用且符合使用要求。

薄壁不锈钢管紧凸式连接施工工法(2)

薄壁不锈钢管紧凸式连接施工工法薄壁不锈钢管紧凸式连接施工工法一、前言薄壁不锈钢管紧凸式连接施工工法是一种常用于工业管道施工的连接工法。

它具有结构简单、施工效率高、连接牢固可靠等特点,广泛应用于石油、化工、能源等领域。

二、工法特点1. 结构简单:薄壁不锈钢管紧凸式连接工法无需采用特殊的连接件,只需通过对管道端面进行凸台加工,实现管道的连接。

2. 施工效率高:采用紧凸式连接工法,不需要进行底部填料和焊接,施工更加简便、快速,可节约大量施工时间和人力成本。

3. 连接牢固可靠:凸台的设计与制作精确,使得连接紧密,能够承受较大的压力,并且具有优良的密封性能。

三、适应范围薄壁不锈钢管紧凸式连接工法适用于各种薄壁不锈钢管道的连接,包括直管、弯管、分支管等。

在需要保持管道的密封性和耐压性的工程中具有广泛的应用前景。

四、工艺原理薄壁不锈钢管紧凸式连接工法的工艺原理是通过对管道的端面进行凸台加工,使得管道能够通过凸台的榫槽相互咬合,形成连接。

这种连接方式具有良好的密封性和承压能力。

五、施工工艺1. 准备工作:对待连接管道进行检查,确保管道端面平整,无缺陷。

同时准备好所需的加工设备和工具。

2. 加工凸台:使用钢板或机加工设备,对管道的端面进行加工,形成凸台。

凸台的尺寸和形状应根据管道的要求进行设计和制作。

3. 连接管道:将一根管道的凸台插入另一根管道的榫槽中,确保两个凸台互相咬合。

使用合适的工具将管道双向压紧,以保证连接牢固可靠。

4. 完成连接:检查连接部位是否牢固,密封性能是否正常。

如有问题,则根据需要进行调整或重新连接。

六、劳动组织在薄壁不锈钢管紧凸式连接施工工法中,劳动组织应根据实际工程需要进行合理安排,确保施工进度和质量。

其中,加工凸台和连接管道的工作可以由专业的机械工或焊工完成。

七、机具设备1. 加工设备:包括钢板、钢模板、钻床、铣床、刨床等。

2. 工具:包括切割工具、车床、手动压力机、扳手、千斤顶等。

八、质量控制进行薄壁不锈钢管紧凸式连接施工时,需要严格控制连接的凸台尺寸和形状,确保连接的牢固性和密封性。

不锈钢管子成型加工工艺及相关方法

不锈钢管子成型加工工艺及相关方法不锈钢管子是一种重要的金属制品,在工业生产和日常生活中都有着广泛的应用。

不锈钢管子成型加工工艺及相关方法是将不锈钢板材或棒材通过不同的工艺方法成型为管状产品的过程。

不锈钢管子的成型加工工艺主要包括热轧、冷轧、焊接、冷拔、冷拓、冷弯等。

下面将逐一介绍这些工艺及相关方法。

热轧是将加热至较高温度的不锈钢板材或棒材通过轧制机具进行塑性变形的工艺。

这种工艺能够将不锈钢材料通过高温下的变形,改变其晶体结构,使其具有更好的力学性能和表面质量。

冷轧是将不锈钢板材或棒材在室温下通过轧制机具进行塑性变形的工艺。

冷轧工艺能够使锈蚀钢材经过塑性变形后,使其晶粒细化,提高其力学性能,同时还能够得到更好的表面质量。

焊接是将不锈钢板材或棒材通过高温下的熔化和凝固过程将其连接在一起的工艺。

焊接工艺可以将不同形状和尺寸的不锈钢板材或棒材连接起来,实现管子的成型。

冷拔是通过拉力使不锈钢材料在室温下进行拉伸变形的工艺。

这种工艺可以提高不锈钢管子的尺寸精度和表面质量,使其具有更好的机械性能。

冷拔工艺常用于制作精密不锈钢管子。

冷拓是将不锈钢材料通过冷压工艺使其塑性变形,成为希望得到的形状的工艺。

冷拓工艺适用于较长且薄壁的不锈钢管子成型,可以得到较复杂的形状。

冷弯是利用力学原理,在室温下对不锈钢材料进行塑性变形的工艺。

冷弯工艺可以将不锈钢材料弯曲成希望得到的形状,常用于制作弯头、弯管等产品。

以上介绍的是不锈钢管子成型加工的主要工艺及相关方法,除了这些方法之外,还有更多的加工工艺,如冷镦、剪切、搓丝、滚齿等。

这些工艺方法可以根据不同的不锈钢管子应用需求进行选择和应用。

不锈钢管子成型加工工艺及相关方法的选择与运用,对于不锈钢管子的质量、性能和成本都有着重要影响。

因此,在进行不锈钢管子成型加工之前,需要根据具体需求和要求,选择合适的加工工艺和方法,以确保最终产品的质量和效益。

总结起来,不锈钢管子的成型加工工艺及相关方法包括热轧、冷轧、焊接、冷拔、冷拓、冷弯等。

不锈钢管子成型加工工艺及相关方法

一、概述不锈钢管子是一种应用广泛的金属制品,具有耐腐蚀、抗强度高、韧性好等优点,在工业领域具有广泛的应用。

不锈钢管子的成型加工工艺及相关方法对于不锈钢管子的质量和性能具有重要影响。

本文将从不锈钢管子的成型加工工艺入手,探讨相关方法,为相关领域的工作者提供参考。

二、不锈钢管子的成型加工工艺1. 材料准备不锈钢管子的成型加工工艺首先需要准备好原材料。

通常情况下,不锈钢管子的原材料为不锈钢板材。

在选择原材料时,需要考虑不锈钢板材的材质、厚度、尺寸等参数,以满足最终产品的要求。

2. 弯管成型弯管成型是不锈钢管子成型加工的一个重要环节。

弯管成型可以使用冷弯或热弯的方法。

在冷弯成型时,需要注意控制弯曲的半径和角度,以免不锈钢管子在成型过程中产生裂纹或变形。

而热弯成型则需要控制热处理温度和时间,保证不锈钢管子的性能不受影响。

3. 焊接在不锈钢管子的成型加工中,焊接是不可或缺的环节。

焊接的质量直接影响着整个不锈钢管子的质量和使用效果。

在焊接过程中,需要选择合适的焊接方法和焊接材料,保证焊缝的均匀性和牢固性,避免出现气孔、裂纹等缺陷。

4. 表面处理表面处理是不锈钢管子成型加工的最后一道工序。

通过表面处理可以提高不锈钢管子的耐腐蚀性能、美观度和光泽度。

常用的表面处理方法包括酸洗、喷砂、抛光等,需要根据不同要求选择合适的方法进行处理。

三、不锈钢管子成型加工相关方法1. 选材技术在不锈钢管子的成型加工过程中,选材技术是至关重要的。

合理选用不锈钢板材可以降低成本、提高生产效率,同时也能保证产品的质量和稳定性。

对原材料进行严格的选材技术是不锈钢管子成型加工的关键之一。

2. 成型加工技术成型加工技术是指在不锈钢管子的加工过程中,通过一系列的机械设备和工艺流程,将原材料加工成最终产品的技术。

包括冷弯、热弯、切割、焊接等一系列工艺。

对于不同形状和规格的不锈钢管子,需要采用不同的成型加工技术,以保证产品的质量和精度。

3. 焊接技术焊接技术是不锈钢管子成型加工中的重要环节。

薄壁不锈钢管的加工

( )左 刀刃单 面切 削 加 工 方法 车床 主 轴 转 速 2

8 0r i 0 n,分 8 进 刀 加 工 ,每 次 进 刀 量 为0 0 2 /m 次 .5

参 。 磊 工冷 加

: 磊 3 1

常 采用 刀尖 切削 ,造成 刀具 磨损 快 ,加 工成 本高 。

( )刀尖直接切削加 工方法 1

车床 主轴转速 30~ 0

鉴 于 以上分 析 ,合 理 确 定 下 料 、螺 纹 加 工 的 方 法 和螺纹 加 工的 刀具 、加工 参数 是加工 的关 键 。

2 .下 料 工序 分 析

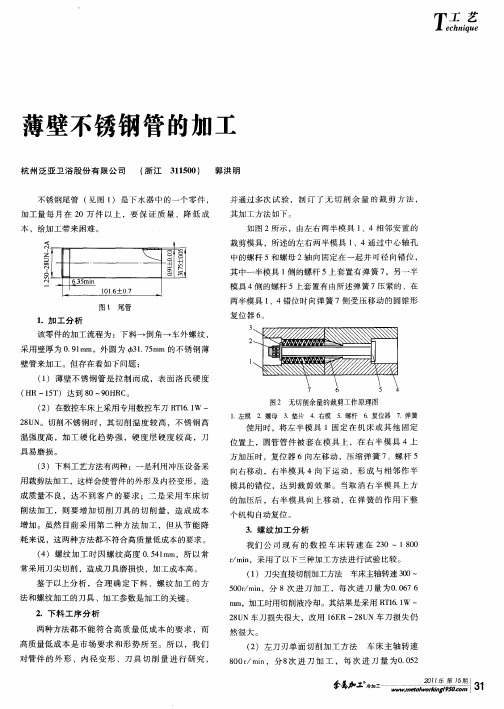

( HR一1 T 达到 8 5) 0~9 H C。 0R 图2 无切削余量的裁剪工作原理图

1 左模 2 . .螺母 3 垫片 4 右模 5 螺杆 6 复位器 . . . . 7 .弹簧

( )在数控车 床上采用 专用 数控车 刀 R I.W 一 2 T61 2 U 。切削 不锈 钢 时 ,其 切 削 温度 较 高 ,不 锈 钢 高 8N

昌 J l 0 十 l n

6 3 mi 5 n

中的螺杆 5 和螺 母 2轴 向 固定 在一 起并 可径 向错 位 , 其 中一半模 具 1 的螺杆 5上套 置有 弹 簧 7 侧 ,另一 半

模 具 4侧 的螺杆 5上套 置有 由所 述 弹簧 7压 紧 的 、在 两半 模具 1 、4错位 时 向弹 簧 7侧 受压 移 动 的 圆锥 形

温强度 高 ,加 工 硬 化趋 势 强 ,硬 度 层 硬 度 较 高 ,刀 具 易磨 损 。 ( ) 下料工艺 方法有 两种 :一 是利用 冲压设 备采 3 用 裁剪法加 工 ,这样 会使 管件 的外 形及 内径 变形 ,造

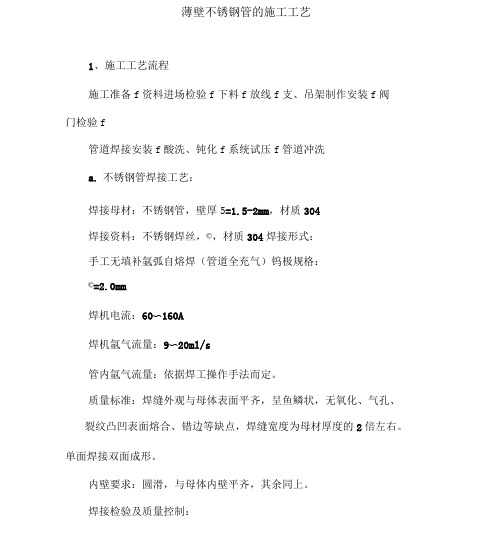

薄壁不锈钢管的施工工艺

薄壁不锈钢管的施工工艺1、施工工艺流程施工准备f资料进场检验f下料f放线f支、吊架制作安装f阀门检验f管道焊接安装f酸洗、钝化f系统试压f管道冲洗a.不锈钢管焊接工艺:焊接母材:不锈钢管,壁厚5=1.5-2mm,材质304焊接资料:不锈钢焊丝,©,材质304焊接形式:手工无填补氩弧自熔焊(管道全充气)钨极规格:©=2.0mm焊机电流:60〜160A焊机氩气流量:9〜20ml/s管内氩气流量:依据焊工操作手法而定。

质量标准:焊缝外观与母体表面平齐,呈鱼鳞状,无氧化、气孔、裂纹凸凹表面熔合、错边等缺点,焊缝宽度为母材厚度的2倍左右。

单面焊接双面成形。

内壁要求:圆滑,与母体内壁平齐,其余同上。

焊接检验及质量控制:焊接质量检验包含焊接前、焊接过程中和焊接结束后三个过程,一般应注意以下几点:(1)对多层焊接来说焊缝外观检验应在外行尺寸范围内,焊缝余高1~2mm,焊缝宽度约为坡口宽度,大于坡口双侧1〜2mm,表面不得有气孔、裂纹等。

(2)焊缝边沿与母材应圆滑过渡,所有焊缝应成形雅观。

(3)无损检验探伤依照国家标准履行。

(4)质量控制除前面所述以外,还应恪守以下原贝g:①禁止在焊件上引弧、试电流等。

②多层焊时接头应错开,收弧时将弧坑填满。

③米纳氩弧焊时保证焊接一次达成。

④焊接完成后除去焊缝及焊接时飞溅等杂物。

⑤仔细填写焊接工作记录等有关焊接表格。

b、操作工艺:将对接两零件的两个端面用坐拐尺卡校修磨绝对平齐、垂直,达到两头面凑近后无透视野为准,多焊点将两头面点焊坚固,距焊缝两端加堵成腔,调整好充气气压和焊机气压,使充气处于流动状态。

将管内空气排净后再施焊。

关于管道内充氩气一般采纳的方法有:①采纳堵板将管道焊件两头堵上,用氩气胶管把氩气送入管内,被焊管件内的氩气纯度达到焊接要求时方可进行施焊,压力流速为0.3—0.5升/分钟。

②采纳速溶纸将管道焊件离焊口30mm处堵上,从焊口处用氩气胶管直接送气到管内,以达到氩弧焊接条件要求,达成焊接。

薄壁不锈钢类零件加工工艺探讨

薄壁不锈钢类零件加工工艺探讨摘要:随着机械加工技术的不断发展,薄壁不锈钢类零件因为其独特的优越性而在多个行业中得到广泛应用。

然而这类零件的加工难度较大,这主要是因为材料在切削性能和结构刚性方面的表现较差,加工时会存在变形和振动,其尺寸和形位的控制具有较大的难度,较容易出现变形,对零件加工的质量会产生影响。

所以,对零件加工工艺需要进行合理的控制,确保零件加工的质量和生产效率。

关键词:零件加工;薄壁不锈钢;加工工艺薄壁不锈钢类零件在加工过程中,由于受到弹性复原能力、切削能力、夹紧力等因素的影响,加工中的受热、受力变形规律难以良好的掌握,因而使得工件的加工形状和尺寸控制的精准度偏差较大,影响零件加工的质量。

因此,对薄壁类不锈钢零件加工时,需要对其加工工艺进行合理的控制,以保证零件加工质量。

1.零件分析该零件的材料主要是1Cr18Ni9Ti,内孔直径为35mm,外圆直径为36.8mm,壁厚为0.9mm,对内孔表面粗糙度的要求为Ra1.6μm。

零件的内孔深度为357mm,内外径尺寸精度为IT9级,内外圆同轴度为0.1mm,属于典型的薄壁类零件。

由于零件具有较差的刚性,壁厚较小,加工困难度较大。

而且该零件属于深孔类薄壁零件,加工难度更大。

在进行外圆切削加工过程中,刀具切削力存在径向分力,因而零件很可能会出现弯曲变形,零件的加工尺寸和位置精准度被影响。

刀具在切削中会产生振动,稳定性较差。

而且由于材料属于奥氏体不锈钢,抗拉强度大,加工时刀具容易出现缺口,且不易断屑。

因此,对该零件进行加工时,需要有效的解决深孔加工、材料、薄壁切削加工方面的困难,避免零件变形,保证加工的尺寸精准度。

2.加工工艺2.1工艺流程对该零件进行加工时,工艺流程为:粗车外圆将多数的切削量去掉,将外圆作为基准进行内孔加工。

接着再以内孔为基准对外圆进行加工,对工艺方法进行合理的控制,将加工中切削力、装夹产生的影响降低,有效的控制加工过程的变形量。

不锈钢细长薄壁管轴的磨削加工

式中

, ——振动力 (0 N ; 1 ) m ——平衡质量 ( ) g;

高工件 的质量也起到极为重要的作用 。下面结合工作实 践,主要将在普通外 圆磨床上,不用 中心架磨 削不锈钢

细长薄壁管轴的一些特点作一介绍。

r ——不平衡量距 回转轴线的距离 ( t) i ; n o

— —

砂轮回转角速度 (a/ ) r s。 d

圜

. l 三

不 锈 钢 细 长 薄 壁 管 轴 的磨 削 加 工

秦 皇岛烟草机械有限责任公 司 ( 河北 06 0 ) 张立业 杨江涛 60 1

不锈钢材料具有较大的韧性 ,进行磨 削加工时砂轮 表面容易被磨屑嵌塞和粘 附,由于砂轮堵塞 ,使磨粒切

②进行超精磨时因加大 了顶尖与中心孑 的接 触面,提高 L

所选择的技术参数 。

技 术 参数 表

锐 性 好 、硬 度 稍 低 、组 织 疏 松 的 砂 轮 ,建 议 使 用

WA 6 5 4 K V。

( )金刚石笔 的调整 2

~

金 刚石笔 的顶角一般取 7 。 0

、\

内容

工步

\

粗磨

5 0

4 0

~

半精 磨

2 5

2 5~3 O

精磨

2 5

1 2 0~ 0

8。 0 ,在修整 过程 中,应 保证其 尖角锋 利 ,为此它 的

工件转i|( mn ) 壹 r・ i /