Q235的焊接工艺分析

不同焊接工艺参数对Q235焊接接头组织及性能的影响

机电信息工程不同焊接工艺参数对Q235焊接接头组织及性能的影响陈辰(青海高等职业技术学院,青海 海东810700)摘要:Q235钢广泛应用于各种焊接结构生产中,也常用于学校焊接实训室。

用3. 2mm 的E4303焊条,选用焊接电流(I )为 60A 、70A 、80A 、90A 、100A 、110A 、120A 、130A 时分别进行焊接试验,分析不同的焊接电流对焊接的工艺性、焊接接口显微组织、焊接 接口力学性能的影响,确定最优焊接参数。

结果表明,直径3. 2mm 的E4303焊条,其最佳焊接电流为 100〜110A,与经验公式I=10d 2相符合。

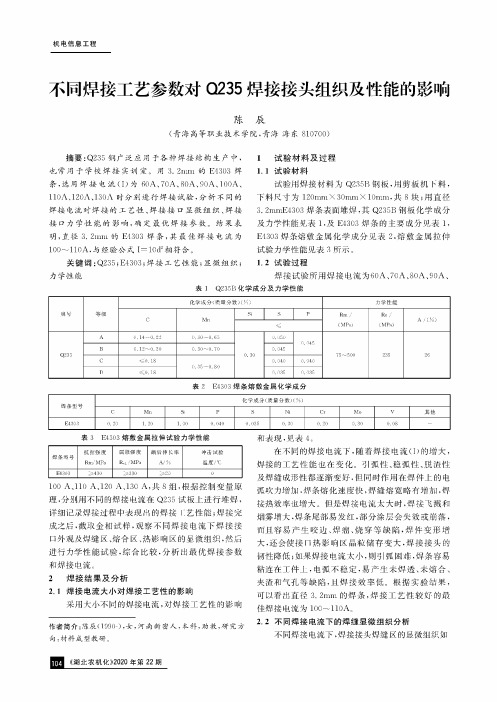

关键词:Q235;E4303;焊接工艺性能;显微组织;学能1 试验材料及过程1.1试验材料试验用焊接材料为Q235B 钢板,用剪板机下料, 下料尺寸为120mmX 30mmX 10mm,共8块;用直径3. 2mmE4303焊条表面堆焊,其Q235B 钢板化学成分及力学性能见表1及E4303焊条的主要成分见表1,E4303焊条熔敷金属化学成分见表2,熔敷金属拉伸试验力学性能见表3所示。

1.2试验过程焊接试验所用焊接电流为60A 、70A 、80A 、90A 、表1 Q235B 化学成分及力学性能牌号等级化学成分(质量分数)(%)力学性能C MnSi SP Rm /(MPa )Re /(MPa *A /(%*(Q235A 0. 14〜0. 220. 30〜0. 650300. 050004575〜50023526B0. 12〜0. 200. 30〜0. 700. 045C(0.18035〜0800. 0400. 040D(0.180.0350.035表2 E4303焊条熔敷金属化学成分焊条型号化学成分(质量分数)(%)CMn Si P S Ni Cr Mo V 其他E43030. 20 1. 20 1. 000. 0400.0350. 300. 200. 300.08—表3 E4303熔敷金属拉伸试验力学性能焊条型号抗拉强度Rm / MPa屈服强度ReL/MPa 断后伸长率A/%冲击试验温度/NE4303%430%330%20100A 、110A 、120A 、130A , 共8 , 据理,分别用不同的焊接电流在Q235试板上进行堆焊, 详细记录焊接过程中表现出的焊接工艺性能;焊接完 成之后,截取金相试样,观察不同焊接电流下焊接接口外观及焊缝区、熔合区、热影响区的显微组织,然后进行力学性能试验,综合比较,分析出最优焊接参数 和焊接电流。

板厚为12mm的Q235钢板采用焊条电弧焊的焊接工艺评定

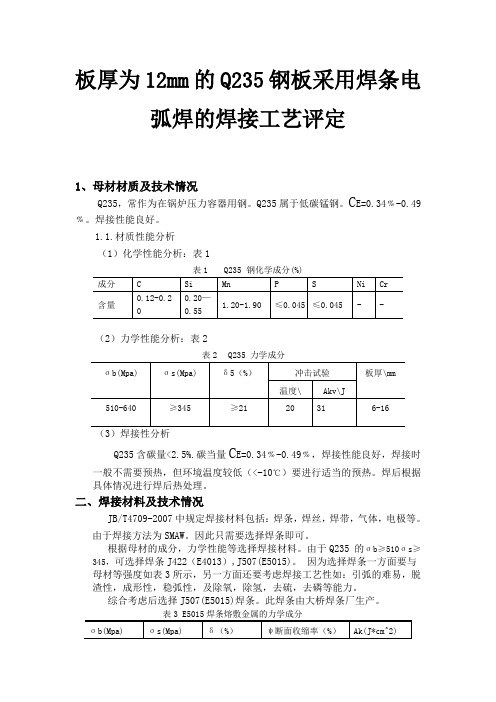

板厚为12mm的Q235钢板采用焊条电弧焊的焊接工艺评定1、母材材质及技术情况Q235,常作为在锅炉压力容器用钢。

Q235属于低碳锰钢。

C E=0.34﹪-0.49﹪。

焊接性能良好。

1.1.材质性能分析(1)化学性能分析:表1表1Q235钢化学成分(%)(2)力学性能分析:表2表2Q235 力学成分Q235含碳量<2.5%.碳当量C E=0.34﹪-0.49﹪,焊接性能良好,焊接时一般不需要预热,但环境温度较低(<-10℃)要进行适当的预热。

焊后根据具体情况进行焊后热处理。

二、焊接材料及技术情况JB/T4709-2007中规定焊接材料包括:焊条,焊丝,焊带,气体,电极等。

由于焊接方法为SMAW。

因此只需要选择焊条即可。

根据母材的成分,力学性能等选择焊接材料。

由于Q235 的σb≥510σs≥345,可选择焊条J422(E4013),J507(E5015)。

因为选择焊条一方面要与母材等强度如表3所示,另一方面还要考虑焊接工艺性如:引弧的难易,脱渣性,成形性,稳弧性,及除氧,除氢,去硫,去磷等能力。

综合考虑后选择J507(E5015)焊条。

此焊条由大桥焊条厂生产。

表3 E5015焊条熔敷金属的力学成分三、焊前准备1.坡口的选择与制备(1)坡口的选择:由于板厚为12mm,焊接方法为SMAW等焊接条件.选择V形坡口。

(2)坡口制备方法:应根据工件尺寸,形状,加工条件综合考虑。

目前有剪切,气割,刨边,车削,碳弧气刨等方法制备坡口。

考虑到坡口形式,加工质量和成本,选择气割加工坡口。

焊接坡口要求:间隙b=2-3mm,钝边P=2/mm,坡口角度60°+22.焊接区域的清理(1)焊前对坡口及附近10mm的油,锈,水等污物清理干净。

E5015焊接时清理要彻底。

否则极易产生气孔和裂纹。

(2)清理方法:①机械清理 a.钢丝刷 b.砂轮磨 c.喷丸处理②化学法 a.汽油除油 b。

酸除氧化皮 c.碱除油③必要时用氧-乙炔焰烘烤处理。

Q235厚钢板焊后热处理工艺及组织性能分析

毕业论文题目:Q235钢厚钢板焊后热处理工艺及组织性能分析学院:机械工程学院专业:材料成型及控制工程班级:0802学号200802050224 学生姓名:张博涵导师姓名:马红亮彭小敏完成时间: 2012年6月20日诚信声明本人声明:1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果;2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的研究成果,也不包含为获得其他教育机构的学位而使用过的材料;3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。

作者签名:日期:年月日毕业设计(论文)任务书题目: Q235钢厚钢板焊后热处理工艺及组织性能分析姓名张博涵学院机械工程学院专业材料成型班级 0802 学号 200802050224 指导老师马红亮彭小敏职称讲师教研室主任李东锋一、基本任务及要求:1. 查阅与本课题相关的文献资料及相关手册,了解焊后热处理的作用及其对焊缝组织性能的影响并归纳焊后热处理工艺确定原则,了解Q235钢组织性能特点、特别是焊接性能特点及Q235钢的应用,撰写文献综述;2. 设计确定Q235钢厚板焊后热处理工艺3. 对经不同热处理制度后,Q235钢焊件组织性能进行分析,评估热处理工艺,分析原因,获得优化后最佳工艺;二、进度安排及完成时间:1. 3月1日~3月30日,查阅资料、撰写文献综述和开题报告;2. 4月1日~4月6日,课题调研、资料收集、方案设计;3. 4月7日~5月1日,试验研究及结果分析;4. 5月2日~5月22日,撰写毕业论文;5. 5月23日~6月5日,将毕业论文送指导老师审阅、评阅老师评阅;6. 6月7日~6月15日,毕业论文答辩和资料整理。

目录摘要 (I)Abstract: (II)第1章绪论 (1)1.1引言 (1)1.2课题的研究背景 (1)1.3课题的研究内容 (2)1.3.1厚钢板的焊接技术 (2)1.3.2焊后热处理技术 (4)1.3.3金相显微分析 (5)1.3.4硬度测试 (5)1.3.5力学性能分析 (6)1.4课题的目的和意义 (6)第2章实验设备及实验方法 (7)2.1实验设备介绍 (7)2.2实验过程及方法 (12)2.2.1实验流程图 (12)2.2.2 Q235厚板焊接实验过程 (12)2.2.3焊后热处理工艺 (14)2.2.4金相显微组织观察 (14)2.2.5硬度测试 (16)2.2.6力学性能测试 (18)第3章实验结果与分析 (20)3.1 Q235厚钢板焊接结果与分析 (20)3.2 Q235厚钢板金相组织结果与分析 (21)3.3 Q235厚钢板硬度测试结果与分析 (24)3.4 Q235厚钢板拉伸试验结果与分析 (25)结论 (26)参考文献 (27)致谢 (28)Q235钢厚钢板焊后热处理工艺及组织性能分析摘要:本文以Q235厚钢板为研究对象,采用手工电弧焊焊接方法进行焊接,通过对Q235厚钢板的焊后热处理,初步探讨其工艺过程,采用去应力退火热处理工艺,目的是消除焊后残余应力的影响。

Q235B钢板-焊接工艺评定

焊接工艺评定编号:HP-002使用单位盖章:焊接工艺评定任务书编号:RW-06-02焊接工艺评定方案编号:FA-06-04接头型式: 对接 衬 垫: /衬垫材料: / 30~350其 它: / 2~3mm母 材:类 号: A 类 与类 号: A 类钢 号: Q235B 与钢 号: Q235b 相焊接 试 件:母 材 厚 度:12mm 焊缝金属厚度:13~14mm 管 子 直 径: / 其 它: / 电(火焰)特性:电极:钨级型号和尺寸: /送丝速度范围: /其它: /填充金属:焊条型号:E5015 规格:ф3.2/ф4.0焊丝型号: / 规格: /焊剂型号: /其它: /焊接工艺评定方案编号:FA-06-052~3mm接头型式:对接 30衬垫: /衬垫材料: /其它:母材:类号: A类与类号: A类钢号: Q235 B 与钢号: Q235 B 相焊接试件:母材厚度: 12mm焊缝金属厚度: 13~14mm管子直径: /其它: /电(火焰)特性:电极:钨级型号和尺寸: /送丝速度范围: /其它: /填充金属:焊条型号: E5015 规格:ф3.2/ф4.0焊丝型号: / 规格:/焊剂型号: /其它: /焊接工艺评定方案编号:FA-06-06接头型式: 对接衬其 30~35母 材:类 号: A 类 与类 号: A 类钢 号: Q235 与钢 号: Q235 相焊接 试 件:母 材 厚 度:12mm 焊缝金属厚度:13~14mm 管 子 直 径:/ 其 它:/ 电(火焰)特性:电极:钨级型号和尺寸: /送丝速度范围: /其它: /填充金属:焊条型号: E5015 规格:ф3.2/ф4.0焊丝型号: / 规格: /焊剂型号: /其它: /打底层1道填充层2道盖面层3道焊接工艺评定报告编号:BG-06-04简图:接头型式: 对接 衬 垫: /衬垫材料: /其 它:母 材:类 号:A 类 与类 号:A 类钢 号:Q235 与钢 号:Q235 相焊接 厚 度:12mm 直 径: /其 它:坡口内外两侧15㎜处打磨干净,露出金属光泽。

Q235的焊接工艺资料

4 表3.3.5 角接缝焊接工艺参数 焊缝类别 焊脚高度/mm 焊丝直径/mm 焊接电流/A 平角焊 2.0 2.0 55-65 3.0 3.2 100-130 4.0 3.2 100-130 4.0 160-200 ≥5.0 4.0 160-200 5.0 220-280 立脚焊 2.0 2.0 50-60 3.0-4.0 3.2 90-120 ≥5.0 3.2 90-120 4.0 120-160 仰角焊 2.0 2.0 55-60 3.0-4.0 3.2 90-120 ≥5.0 4.0 120-160 4. CO2气体保护焊接工艺 CO2气体保护焊是一种高效节能的焊接方法,其焊接变形小,焊接质量好,易于实现过程控制自动化。 4.1焊丝选择 Q235在CO2气体保护焊时通常选用ER49-1(H08Mn2SiA)和ER50-6焊丝。其化学成分及力学性能见下表。 表4.1.1 ER49-1及ER50-6焊丝化学成分及力学性能 焊丝型号 熔敷金属化学成分% 抗拉强度MPa 屈服强度MPa 伸长率% C Si Mn S P ER49-1 ≤0.11 0.65-0.95 1.80-2.10 ≤0.03 ≤0.03 ≥490 ≥372 ≥20 ER50-6 0.06-0.15 0.80-1.15 1.40-1.85 ≤0.035 ≤0.025 ≥500 ≥420 ≥22 4.2焊前准备 焊接用CO2气体的纯度应该较高,一般不低于99.5%,有些优质接头的焊接则要求CO2气体的纯度不低于99.8%,露点低于-40℃。 坡口加工的精度是保证融合良好和焊缝美观的重要因素之一,可采用机械加工、气体火焰切割和等离子切割等方法进行。焊接前,应清理坡口及坡口两侧20mm以内的油污、锈迹和氧化皮等污物。 定位焊时根据板厚确定焊缝长度和间距。一般薄板的定位焊缝应该细而短,长度为

Q235平板堆焊焊接工艺设计

1概述 (1)1.1材料简介 (1)1.2焊接特点 (1)1.3手工电弧焊 (1)1.4堆焊方法 (2)1.5焊接工艺规范 (2)1.6焊接中常见缺陷产生原因及防治 (3)1.7焊前准备 (7)1.8焊接工艺参数 (7)2 试验方法及过程 (11)2.1试验材料 (11)2.2试验设备 (12)2.3试验方法与步骤 (12)2.4组织分析 (14)2.5硬度测试 (18)3.实验结果分析 (20)3.1焊接接头组织 (20)3.2焊接缺陷分析 (21)由于焊接接头各区域经历的热循环不同,出现了以上有代表性的各种组织,焊缝金属在熔化焊时,同样经历重新熔化、结晶凝固、转变过程,其组织特征呈现出铁素体转变珠光体、马氏体以及魏氏组织。

从以上金属显微组织照片中可以观察到,在焊缝区堆焊金属中组织成块状分布,晶粒比较均匀化;在热影响区,组织的晶粒有所长大,显微组织变得粗大而且分布呈现树枝状。

(24)3.4焊接试样硬度分析 (25)结束语 (28)参考文献 (29)1概述1.1 材料简介Q235是一种普通碳素结构钢,其屈服强度约为235MPa,随着材质厚度的增加屈服值减小。

由于Q235钢含碳量适中,因此其综合性能较好,强度、塑性和焊接等性能有较好的配合,用途最为广泛,大量应用于建筑及工程结构,以及一些对性能要求不太高的机械零件。

1.2 焊接特点Q235的碳和其他合金元素含量较低,其塑性、韧性好,一般无淬硬倾向,不易产生焊接裂纹等倾向,焊接性能优良。

Q235焊接时,一般不需要预热和焊后热处理等特殊的工艺措施,也不需选用复杂和特殊的设备。

对焊接电源没有特殊要求,一般的交、直流弧焊机都可以焊接。

在实际生产中,根据工件的不同加工要求,可选择手工电弧焊、CO2气体保护焊、埋弧焊等焊接方法。

1.3 手工电弧焊手工电弧焊是一种基本的焊接方法,其设备简单,操作方便、灵活,应用较为广泛。

1.4 堆焊方法堆焊是用焊接的方法将具有一定性能的材料堆敷在工件表面的一种工艺过程。

Q235钢的焊接性分析及焊接工艺评定

兰州工业学院毕业设计(论文)题目Q235钢的焊接性分析及焊接工艺评定系别材料工程学院专业焊接技术及自动化班级焊接11-2姓名学号指导教师(职称)日期2014年3月目录摘要 (1)Abstract (2)第一章绪论 (3)1.1 碳钢简述 (3)1.2 Q235钢的化学成分分析 (4)1.3 Q235的机械性能 (4)1.4 本次设计实验技术路线图 (5)第二章Q235钢板的焊接 (6)2.1 板材厚度的选择 (6)2.2 焊接材料的选择 (6)2.3 焊接方法和焊接设备的选定 (6)2.4 焊焊前准备 (7)2.4.1 焊接接头形式及坡口准备 (7)2.4.2 工件共建表面的清理 (7)2.5 焊接工艺参数的制定 (8)2.5.1 焊条直径 (8)2.5.2 焊接电流 (8)2.5.3 焊接电压 (9)2.5.4 焊接层数 (9)2.6 焊接及焊后热处理 (10)2.6.1 防止裂纹的产生 (10)2.6.2 结晶裂纹的产生原因 (11)2.6.3 冷裂纹的防止措施 (12)2.6.4 严格控制氢的来源 (12)2.7 焊后热处理 (13)2.8 焊接时应注意的要点 (13)第三章Q235金属试样的制备 (15)3.1 取样 (15)3.2 粗磨 (15)3.3 细磨 (16)3.3.1 手工磨 (16)3.3.2 机械磨 (17)3.4 抛光 (17)3.5 浸蚀 (19)第四章试样组织观察及分析 (20)4.1 焊接接头组织 (20)4.2 试样的观察 (20)4.3 试样的分析 (21)结论 (25)参考文献 (26)致谢 (27)外文文献及译文 28兰州工业学院毕业设计(论文)任务书材料工程系2014届焊接技术及自动化专业毕业设计(论文)任务书摘要Q235低碳钢在现代工业上应用十分广泛,本文主要针对Q235低碳钢板材的焊接工艺进行设计,通过经济和操作性两个方面的考虑,选用手工电弧焊进行焊接,焊接后变形小,缺陷少,焊接质量良好,当然最重要的是焊接工艺参数设计正确。

16Mn本身、16Mn与Q235的焊接性能探讨焊接工艺分析.

16Mn 钢板与 Q235钢板焊接的实践刘金辉(邢台钢铁公司炼钢厂河北邢台 054027摘要 :分析了 16MN 钢板及其与 Q235钢板的焊接性能、异种金属焊接特点。

产生焊接缺陷的原因,从选材和焊接工艺上找出了控制焊接缺陷的方法。

关键词 :钢板:焊接:缺陷PRACTICE OF WELDING 16Mn AND Q235 STEEL PLATESHI Jian-qiang , WANG HUA, ZHAO Zhi-gang , LIU Jin-hui , HU Wei (steelworks , Xingtai Iron and Steel Company, hebei , 054027 Abstract :The welding properties of 16Mn and Q235 plate, the features of welding between different kingds of metal and the reason to bring the welding defects are analyzed , the method to control the defects found out from material selection and welding ptocess。

Key Words:steel plate; welding ; defect1、前言:16Mn 为 345Mpa 合金结构钢,是低合金钢中使用最广泛、生产量很大的钢种之一,这种钢具有良好的综合机械性能和工艺性能,与 A3、 15钢相比除具有同样好的塑性与焊接性外,屈服强度可提高 50%左右、耐大气腐蚀能力约提高 20— 35%,以及更高的低温冲击韧性。

这类钢在石油化工工业中被广泛应用于压力容器、石油储罐、锅炉管道。

邢钢炼钢厂在检修应用条件比较苛刻的设备构件时,往往用 16Mn 钢板替代普通 Q235钢板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q235钢焊接工艺1.材料简介Q235是一种普通碳素结构钢,其屈服强度约为235MPa,随着材质厚度的增加屈服值减小。

由于Q235钢含碳量适中,因此其综合性能较好,强度、塑性和焊接等性能有较好的配合,用途最为广泛,大量应用于建筑及工程结构,以及一些对性能要求不太高的机械零件。

2.焊接特点Q235的碳和其他合金元素含量较低,其塑性、韧性好,一般无淬硬倾向,不易产生焊接裂纹等倾向,焊接性能优良。

Q235焊接时,一般不需要预热和焊后热处理等特殊的工艺措施,也不需选用复杂和特殊的设备。

对焊接电源没有特殊要求,一般的交、直流弧焊机都可以焊接。

在实际生产中,根据工件的不同加工要求,可选择手工电弧焊、CO2气体保护焊、埋弧焊等焊接方法。

3. 手工电弧焊手工电弧焊是一种基本的焊接方法,其设备简单,操作方便、灵活,应用较为广泛。

3.1 焊材选择Q235是普通碳素结构钢,当作为一般结构焊接时,可搭配E43系列焊条使用,一般多使用E4303焊条。

当其作为动载荷或是复杂的厚板结构时,一般选用E4315、E4316、E5015、E5016焊条。

其化学成分及力学性能见表3.1.1。

焊条在使用前需进行烘干处理。

表3.1.1 焊条化学成分及力学性能焊条型号熔敷金属含量% 抗拉强度MPa 屈服强度MPa伸长率%Mn Si S P Ni Cr Mo VE4303 ————0.035 0.040 ————————420 33022E43151.25 0.900.30 0.20 0.30 0.08E4316E50151.60 0.75 490 400 E50163.2 焊前准备焊接前,焊件按工艺要求选择坡口形式,开坡口并清除坡口、焊件对接面及周围的锈蚀、油污等有害物质,避免产生焊接缺陷。

同时也要保证焊条的表面清洁、无污物。

当环境温度低于0℃,或者焊件较厚时,一般在100-150℃下预热。

3.3 焊接工艺参数手工电弧焊一般分为平焊、横焊、立焊、仰焊四种形式。

焊接电流的选择主要取决于焊条直径和焊缝位置,其次是焊件厚度、接头类型、焊道层次等。

而电弧电压主要由电弧长度来决定。

因此,电弧长度要适中,以保证电弧燃烧稳定 ,防止出现咬边、未焊透、外观成型不良等缺陷。

在焊接过程中,焊接速度要适当,既要保证焊透、融合良好,又要保证不烧穿。

对于厚度较大的焊件需采用多层焊。

在多层焊接时第一层焊通常选用较小的焊接电流,一般用直径3.2mm 的焊条,焊层厚度最大不超过5mm 。

盖面层要保证焊缝宽度和高度符合要求。

各种位置焊缝的焊接工艺参数见下表。

表3.3.1平对接焊缝焊接工艺参数坡口形式 板厚/mm 焊条直径/mm 焊接电流/A不开坡口3.03.2 90-1204.0-5.03.2100-130 4.0 160-200 5.0 200-260 V 型坡口5.0-6.03.2100-130 4.0 160-210 5.0 200-260 ≥6.04.0160-210 5.0 220-280 X 型坡口≥124.0160-210 5.0220-280表3.3.2 立对接焊缝焊接工艺参数坡口形式板厚/mm 焊条直径/mm 焊接电流/A 不开坡口2.0-3.0 2.0 40-503.0-4.0 3.2 80-110V型坡口5.0-6.0 3.2 90-120≥7.03.2 90-1204.0 120-160 X型坡口≥123.2 90-1204.0 120-160表3.3.3 横对接焊缝焊接工艺参数坡口形式板厚/mm 焊条直径/mm 焊接电流/A 不开坡口2.0 2.0 50-553.0-4.03.2 90-1204.0 120-160 V型坡口≥5.03.2 90-1204.0 140-160 X型坡口≥143.2 90-1204.0 140-160表3.3.4 仰对接焊缝焊接工艺参数坡口形式板厚/mm 焊条直径/mm 焊接电流/A 不开坡口2.0 2.0 50-553.0-5.03.2 80-1104.0 120-160V型坡口≥5.0 3.2 90-1204.0 140-1605.0 220-260X型坡口≥12 3.2 90-1204.0 140-1605.0 220-260表3.3.5 角接缝焊接工艺参数焊缝类别焊脚高度/mm 焊丝直径/mm 焊接电流/A平角焊2.0 2.0 55-653.0 3.2 100-1304.03.2 100-1304.0 160-200 ≥5.04.0 160-2005.0 220-280立脚焊2.0 2.0 50-603.0-4.0 3.2 90-120 ≥5.03.2 90-1204.0 120-160仰角焊2.0 2.0 55-603.0-4.0 3.2 90-120 ≥5.0 4.0 120-1604.CO2气体保护焊接工艺CO2气体保护焊是一种高效节能的焊接方法,其焊接变形小,焊接质量好,易于实现过程控制自动化。

4.1焊丝选择Q235在CO2气体保护焊时通常选用ER49-1(H08Mn2SiA)和ER50-6焊丝。

其化学成分及力学性能见下表。

表4.1.1 ER49-1及ER50-6焊丝化学成分及力学性能焊丝型号熔敷金属化学成分% 抗拉强度MPa屈服强度MPa伸长率% C Si Mn S PER49-1 ≤0.11 0.65-0.95 1.80-2.10 ≤0.03 ≤0.03 ≥490 ≥372 ≥20 ER50-6 0.06-0.15 0.80-1.15 1.40-1.85 ≤0.035 ≤0.025 ≥500 ≥420 ≥224.2焊前准备焊接用CO2气体的纯度应该较高,一般不低于99.5%,有些优质接头的焊接则要求CO2气体的纯度不低于99.8%,露点低于-40℃。

坡口加工的精度是保证融合良好和焊缝美观的重要因素之一,可采用机械加工、气体火焰切割和等离子切割等方法进行。

焊接前,应清理坡口及坡口两侧20mm以内的油污、锈迹和氧化皮等污物。

定位焊时根据板厚确定焊缝长度和间距。

一般薄板的定位焊缝应该细而短,长度为3-50mm,间距为30-150mm;中厚板的定位焊缝长度为15-50mm,焊缝间距为100-150mm。

4.3 焊接工艺参数CO2气体保护焊在焊接时,采用细丝、短路过渡的方法,可以焊接薄板;采用粗丝、射滴过渡的方法,可以焊接中、厚板。

从焊接位置上看,可以进行全位置焊接,也可以进行平焊、横角焊及其他空间位置的焊接。

在焊接时,要选择正确的工艺参数,以保证焊件的焊接质量。

不同接头形式对应的焊接工艺参数见下表表4.3.1 对接接头焊接工艺参数板厚/mm 坡口形式焊接位置有无垫板焊丝直径/mm坡口角度°根部间隙/mm钝边/mm根部半径/mm焊接电流/A电弧电压/V气体流量L/min自动焊焊速m/h1.0-2.0 I型平无0.5-1.2 0-0.5 35-120 17-21 6-12 18-35 有0.5-1.2 0-1.0 40-150 18-23 6-12 18-30 立无0.5-0.8 0-0.5 35-100 16-19 8-15有0.5-1.0 0-1.0 35-100 16-19 8-152.0-4.5 I型平无0.8-1.2 0-2.0 100-230 20-26 10-15 20-30 有0.8-1.6 0-2.5 120-260 21-27 10-15 20-30 立无0.8-1.0 0-1.5 70-120 17-20 10-15有0.8-1.0 0-2.0 70-120 17-20 10-155.0-9.0 I型平无 1.2-1.6 1.0-2.0 200-400 23-40 15-20 20-42 有 1.2-1.6 1.0-3.0 250-420 26-41 15-25 18-3510-12 I型平无 1.6 1.0-2.0 350-450 32-43 20-25 20-425-60 V型平无 1.2-1.6 45-60 0-2.0 0-5.0 200-450 23-43 15-25 20-42 有 1.2-1.6 30-50 4.0-7.0 0-3.0 250-450 26-43 20-25 18-35 立无0.8-1.2 45-60 0-2.0 0-3.0 100-150 17-21 10-15有0.8-1.2 35-50 4.0-7.0 0-2.0 100-150 17-21 10-15横无 1.2-1.6 40-50 0-2.0 0-5.0 200-400 23-40 15-25有 1.2-1.6 30-50 4.0-7.0 0-3.0 250-400 26-40 20-255-60 V型平无 1.2-1.6 45-60 0-2.0 0-5.0 200-450 23-43 15-25 20-42 有 1.2-1.6 35-60 2.0-6.0 0-3.0 250-450 26-43 20-25 18-35 立无0.8-1.2 45-60 0-2.0 0-3.0 100-150 17-21 10-15有0.8-1.2 35-60 3.0-7.0 0-2.0 100-150 17-21 10-1510-100 K型平无 1.2-1.6 40-60 0-2.0 0-5.0 200-450 23-43 15-25 20-42 立无0.8-1.2 45-60 0-2.0 0-3.0 100-150 17-21 10-15横无 1.2-1.6 45-60 0-3.0 0-5.0 200-400 23-40 15-25X型平无 1.2-1.6 45-60 0-2.0 0-5.0 200-450 23-43 15-25 20-42 立无 1.0-1.2 45-60 0-2.0 0-3.0 100-150 19-21 10-1520-60 U型平无 1.2-1.6 10-12 0-2.0 2.0-5.0 8.0-10 200-450 23-43 20-25 20-42 40-100 双U型平无 1.2-1.6 10-12 0-2.0 2.0-5.0 8.0-10 200-450 23-43 20-25 20-42表4.3.2 T型接头焊接工艺参数板厚/mm 坡口形式焊接位置有无垫板焊丝直径/mm坡口角度(°)根部间隙/mm钝边/mm焊接电流/A电弧电压/V气体流量L/min自动焊焊速m/h1.0-2.0I型平无0.5-1.2/ 0-0.5 /40-120 18-216-1218-35 横无0.5-1.2 40-120 18-21立无0.5-0.8 35-100 16-192.0-4.5I型平无0.8-1.6/ 0-1.0 /100-230 20-2610-1520-30 立无0.8-1.0 70-120 17-20横无0.8-1.6 100-230 20-265.0-6.0I型平无0.8-1.6/ 0-2.0 /200-450 23-43 15-25 20-42 立无0.8-1.2 100-150 17-21 10-15横无0.8-1.6 200-450 23-43 15-255-60V型平无 1.2-1.6 40-60 0-2.0 0-5.0 200-450 23-43 15-25 20-42有 1.2-1.6 30-50 4.0-7.0 0-3.0 250-450 26-43 20-25 18-35 立无0.8-1.2 45-60 0-2.0 0-5.0 100-150 17-21 10-15有0.8-1.2 35-50 4.0-7.0 0-2.0 100-150 17-21 10-155-60V型横无 1.2-1.6 40-50 0-2.0 0-5.0 200-400 23-40 15-25有 1.2-1.6 30-50 4.0-7.0 0-3.0 250-400 26-40 20-2510-100K型平无 1.2-1.6 45-60 0-2.0 0-5.0 200-450 23-43 15-25 20-42 立无0.8-1.2 45-60 0-2.0 0-3.0 100-150 17-21 10-15横无 1.2-1.6 45-60 0-3.0 0-5.0 200-400 23-40 15-20表4.3.3 角接接头焊接工艺参数板厚/mm 坡口形式焊接位置有无垫板焊丝直径/mm坡口角度(°)根部间隙/mm钝边/mm焊接电流/A电弧电压/V气体流量L/min自动焊焊速m/h1-2I型平无0.5-1.2/ 0-0.5 /40-120 18-216-1220-35 立无0.5-0.8 35-80 16-18横无0.5-1.2 40-120 18-212-4.5I型平无0.8-1.6/ 0-1.5 /100-230 20-2610-1520-30 立无0.8-1.0 70-120 17-20横无0.8-1.6 100-230 20-265-30I型平无0.8-1.6/0-2.0/200-450 23-43 20-25 20-42 立无0.8-1.2 0-1.0 100-150 17-21 10-15横无0.8-1.6 0-2.0 200-400 23-40 15-255-60V型平无 1.2-1.6 45-60 0-2.0 0-3.0 200-450 23-43 15-25 20-42有 1.2-1.6 30-50 2.0-7.0 0-3.0 200-450 26-43 20-25 18-35 立无0.8-1.2 45-60 0-2.0 0-3.0 100-150 17-21 10-15有0.8-1.2 35-50 4.0-7.0 0-2.0 100-150 17-21 10-15 横无 1.2-1.6 40-50 0-2.0 0-5.0 200-400 23-40 15-25有 1.2-1.6 30-50 2.0-7.0 0-3.0 250-400 26-40 20-255-60V型平无 1.2-1.6 45-60 0-2.0 0-5.0 200-450 23-40 15-25 20-42有 1.2-1.6 35-60 2.0-6.0 0-3.0 250-450 26-43 20-25 18-35 立无0.8-1.2 45-60 0-2.0 0-3.0 100-150 17-21 10-15有0.8-1.2 35-60 3.0-7.0 0-2.0 100-150 17-21 10-1510-100K型平无 1.2-1.6 40-60 0-2.0 0-5.0 200-450 23-43 15-25 20-42 立无0.8-1.2 40-60 0-2.0 0-3.0 100-150 17-21 10-15横无 1.2-1.6 40-60 0-3.0 0-5.0 200-400 23-40 15-25表4.3.4 搭接接头焊接工艺参数板厚/mm 坡口形式焊接位置有无垫板焊丝直径/mm根部间隙/mm焊接电流/A电弧电压/V气体流量L/min自动焊焊速m/h1-4.5 I型横无0.8-1.2 0-1.0 40-230 17-26 8-15 20-42 5-30 I型横无 1.2-1.6 0-2.0 200-400 23-40 15-25 20-424.4 金属飞溅金属飞溅是CO2气体保护焊的主要缺点。