吊耳设计(筒体侧壁)(压力容器)

吊耳设计(顶部小抗弯截面系数)(压力容器)

合格

MPa

mm mm mm mm Kg N N N N.mm MPa MPa

261.9116656 mm 6076.350642 mm2 4.395356123 MPa 2.537660041 MPa 91.88079458 Mpa 96.40983388 MPa

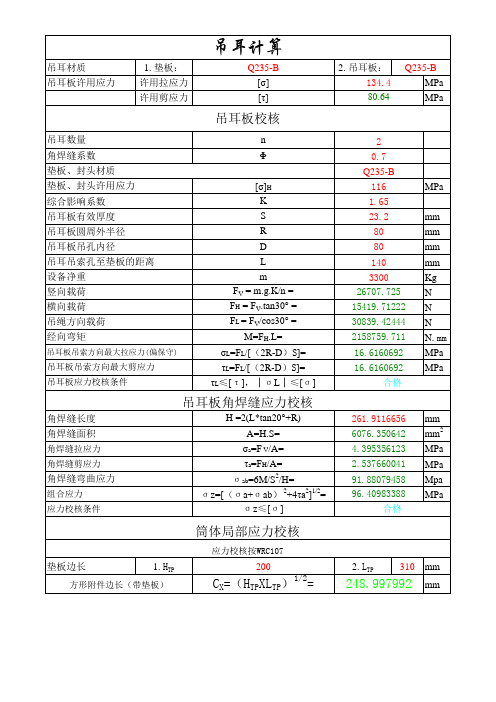

吊耳板角焊缝应力校核

角焊缝长度 角焊缝面积 角焊缝拉应力 角焊缝剪应力 角焊缝弯曲应力 组合应力 应力校核条件

H =2(L*tan20°+R)

A=H.S= σa=F V/A= τa=FH/A= σab=6M/S2/H= σz=[(σa+σab) 2+4τa2]1/2= σz≤[σ]

2 0.7

Q235-B 116 1.65 23.2 80 80 140 3300

合格

筒体局部应力校核

垫板边长

1. HTP

方形附件边长(带垫板)/2=

2. LTP

310 mm

248.997992 mm

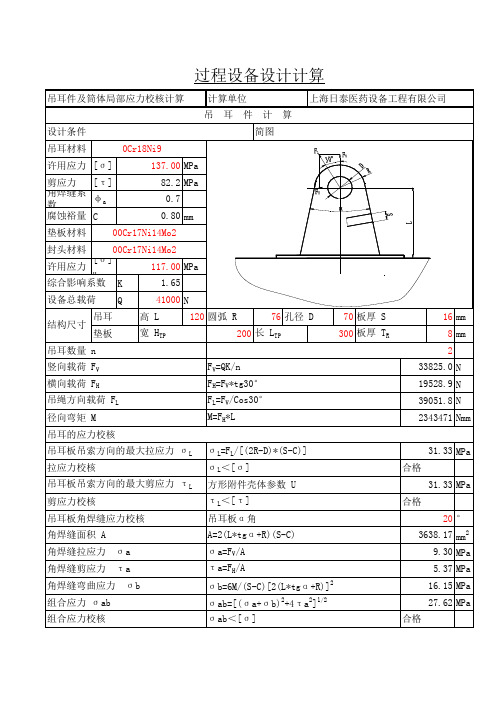

吊耳计算

吊耳材质 吊耳板许用应力

1. 垫板: 许用拉应力 许用剪应力

Q235-B [σ] [τ]

吊耳板校核

2. 吊耳板: 134.4 80.64

Q235-B MPa MPa

吊耳数量

n

角焊缝系数

Φ

垫板、封头材质

垫板、封头许用应力 综合影响系数 吊耳板有效厚度 吊耳板圆周外半径 吊耳板吊孔内径 吊耳吊索孔至垫板的距离 设备净重 竖向载荷 横向载荷 吊绳方向载荷 经向弯矩

吊耳板吊索方向最大拉应力(偏保守) 吊耳板吊索方向最大剪应力 吊耳板应力校核条件

TPP-设备吊耳计算

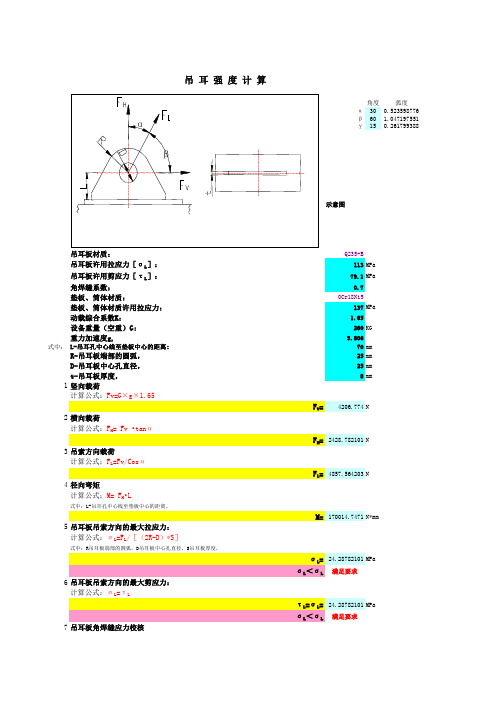

角度弧度α300.523598776β60 1.047197551γ150.261799388吊耳板材质:Q235-B 吊耳板许用拉应力[σL ]:113MPa 吊耳板许用剪应力[τL ]:79.1MPa 角焊缝系数:0.7垫板、筒体材质:0Cr18Ni9垫板、筒体材质许用拉应力:137MPa 动载综合系数K: 1.65设备重量(空重)G:260KG 重力加速度g,9.806式中:L-吊耳孔中心线至垫板中心的距离:70mm R-吊耳板端部的圆弧,25mmD-吊耳板中心孔直径,25mm t-吊耳板厚度,8mm1竖向载荷计算公式:Fv=G×g×1.65F V =4206.774N2横向载荷计算公式:F H = Fv •tan αF H =2428.782101N3吊索方向载荷计算公式;F L =Fv/Cos αF L =4857.564203N4径向弯矩计算公式;M= F H •L式中:L-吊耳孔中心线至垫板中心的距离。

M=170014.7471N*mm5吊耳板吊索方向的最大拉应力:计算公式:σL =F L /[(2R-D)*S]式中:R吊耳板端部的圆弧,D吊耳板中心孔直径,S吊耳板厚度,σL =24.28782101MPa σL <σL满足要求6吊耳板吊索方向的最大剪应力:计算公式:σL =τLτL =σL =24.28782101MPa σL <σL 满足要求7吊耳板角焊缝应力校核吊 耳 强 度 计 算示意图角焊缝面积:计算公式:A=2*(tanγ+R)*SA=3924.871077mm2角焊缝的拉应力:计算公式:σa=F V/Aσa= 1.07182476MPa 角焊缝的剪应力:计算公式:τa=F H/Aτa=0.618818314MPa 角焊缝的弯曲应力:计算公式:σab=6M/(t*(2*(L*tanγ+R)))2σab=16.64960119MPa 组合应力:计算公式:σab=((σa+σab)2+4τ2)1/2σab=17.76459069MPa 角焊缝的许用应力:计算公式:0.7*[σL]σ=79.1MPa 结论 吊耳强度计算:满足要求。

吊耳的设计

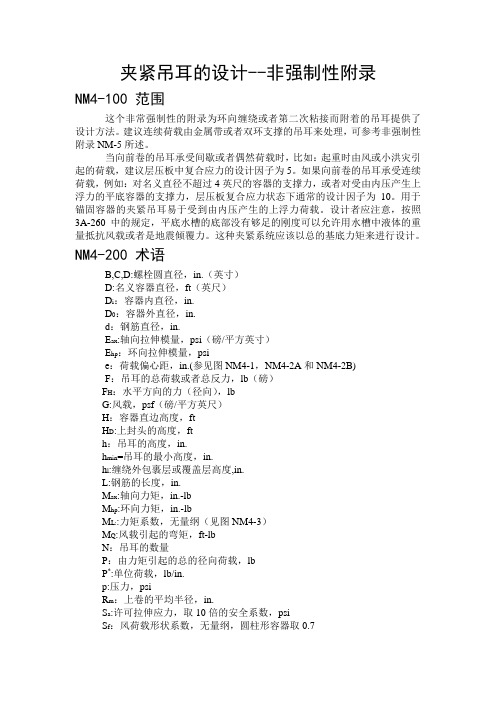

夹紧吊耳的设计--非强制性附录NM4-100 范围这个非常强制性的附录为环向缠绕或者第二次粘接而附着的吊耳提供了设计方法。

建议连续荷载由金属带或者双环支撑的吊耳来处理,可参考非强制性附录NM-5所述。

当向前卷的吊耳承受间歇或者偶然荷载时,比如:起重时由风或小洪灾引起的荷载,建议层压板中复合应力的设计因子为5。

如果向前卷的吊耳承受连续荷载,例如:对名义直径不超过4英尺的容器的支撑力,或者对受由内压产生上浮力的平底容器的支撑力,层压板复合应力状态下通常的设计因子为10。

用于锚固容器的夹紧吊耳易于受到由内压产生的上浮力荷载。

设计者应注意,按照3A-260中的规定,平底水槽的底部没有够足的刚度可以允许用水槽中液体的重量抵抗风载或者是地震倾覆力。

这种夹紧系统应该以总的基底力矩来进行设计。

NM4-200 术语B,C,D:螺栓圆直径,in.(英寸)D:名义容器直径,ft(英尺)D i:容器内直径,in.D0:容器外直径,in.d:钢筋直径,in.E ax:轴向拉伸模量,psi(磅/平方英寸)E hp:环向拉伸模量,psie:荷载偏心距,in.(参见图NM4-1,NM4-2A和NM4-2B)F:吊耳的总荷载或者总反力,lb(磅)F H:水平方向的力(径向),lbG:风载,psf(磅/平方英尺)H:容器直边高度,ftH D:上封头的高度,fth:吊耳的高度,in.h min=吊耳的最小高度,in.h l:缠绕外包裹层或覆盖层高度,in.L:钢筋的长度,in.M ax:轴向力矩,in.-lbM hp:环向力矩,in.-lbM L::力矩系数,无量纲(见图NM4-3)M Q:风载引起的弯矩,ft-lbN:吊耳的数量P:由力矩引起的总的径向荷载,lbP*:单位荷载,lb/in.p:压力,psiR m:上卷的平均半径,in.S a:许可拉伸应力,取10倍的安全系数,psiS f:风荷载形状系数,无量纲,圆柱形容器取0.7T:总上卷拉力,lbt b:容器底部的厚度,in.t k:连接部位厚度(t w+ t b,仅对A型),in.t lug:吊耳的厚度,in.t w:容器壁的厚度,in.t1: 缠绕外包裹层或覆盖层的厚度,in.U net:净上浮力,lbW:总荷载,lbW max:外包裹层上的单位径向荷载,lb/in.W v:容器重量,lbw:吊耳宽带,in.β:弯曲系数,in.-1μ:泊松比,无量纲σ:拉伸应力,psiτw:沿容器壁的剪切应力,psiNM4-300 缠绕吊耳设计此设计分析是基于以下假设:吊耳要么离容器封头的顶部或底部很远,要么离任意刚性支撑环很远。

吊耳的设计说明书1

1.1.零件的工艺分析

由零件图可知,其材料为:35号钢,优质碳素结构钢有良好的塑性和适当的强度,工艺性能较好,焊接性能尚可,大多在正火状态和调质状态下用。

由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:

(1)以∅30mm两外圆端面为主要加工表面的加工面。

这一组加工表面包括:∅30mm两外圆端面的铣削,加工∅37mm的孔,其中∅30mm两外圆端面表面粗糙度要求为Ra6.3,∅37mm的孔表面粗糙度要求为Ra1.6

(2)以∅30mm孔为主要加工表面的加工面。

这一组加工表面包括:2个以∅30mm的孔,2个∅10.5mm的孔、2个∅30mm孔的内外两侧面的铣削,宽度为4mm 的开口槽的铣削、表面粗糙度要求为Ra50,2个∅30mm在同一中心线上数值为∅0.01的同轴度要求。

其中2个∅30mm的孔表面粗糙度要求为Ra1.6μm,2个∅10.5mm的孔表面粗糙度要求12.5Ramm,2个∅10.5mm孔的内侧面表面粗糙度要求为12.5Ramm,2个∅30孔的外侧面表面粗糙度要求为50Ramm,宽度为4mm的开口槽的表面粗糙度要求为50Ramm。

2.弹簧吊耳零件的技术要求。

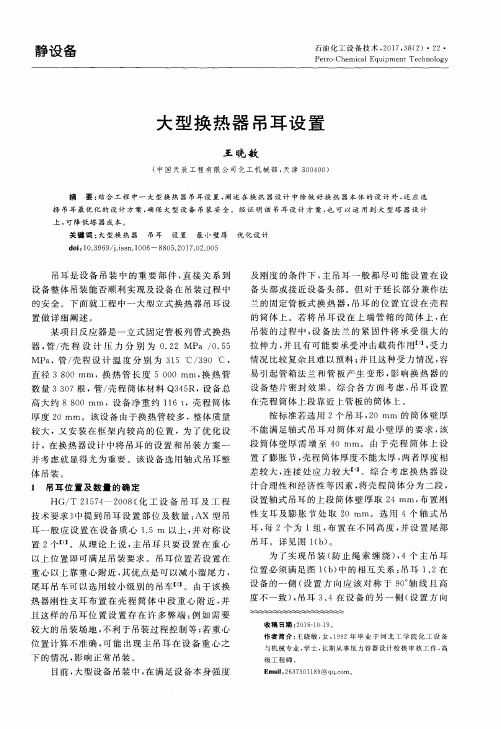

大型换热器吊耳设置

高 大约 8 8 0 0 1 T i m, 设备净重约 1 1 6 t , 壳 程筒 体 厚度 2 0 ml T l 。该 设备 由于换热 管较 多 , 整体 质 量 较 大 ,又 安装 在 框 架 内较 高 的位 置 ,为 了优 化设 计, 在 换热 器设 计 中将 吊耳 的设 置 和 吊装 方 案 一

吊耳 。详 见 图 1 ( b ) 。

以上 位置 即可满 足 吊装要 求 。 吊耳 位置 若设 置在

重心 以上 靠 重心 附近 , 其优 点是 可 以减 小溜尾 力 ,

Hale Waihona Puke 为 了实 现 吊装 ( 防止绳索缠绕) , 4个 主 吊耳 位 置必须 满 足 图 1 ( b ) 中 的相互 关 系 : 吊耳 1 、 2在

及 刚度 的条 件下 , 主 吊耳 一 般 都 尽可 能设 置 在 设 备 头部 或接 近设 备头 部 。但 对 于延长 部分 兼作 法 兰 的 固定管 板式 换 热 器 , 吊耳 的位 置 宜 设 在 壳程 的筒体 上 。若将 吊耳 设 在 上端 管 箱 的 简 体上 , 在 吊装 的过程 中 , 设 备 法 兰 的紧 固件 将 承 受 很 大 的

数量 3 3 0 7根 , 管/ 壳程 简体 材料 Q3 4 5 R, 设 备 总

易 引起 管箱 法 兰和 管 板 产 生 变形 , 影 响换 热 器 的 设 备垫 片密 封 效 果 。综 合 各 方 面考 虑 , 吊耳 设 置 在 壳程筒 体 上段靠 近 上管板 的筒 体上 。 按标 准若 选用 2个 吊耳 , 2 O mm 的筒 体 壁厚

尾耳 吊车可 以选用 较 小级 别 的 吊车 。由于该 换 热 器 刚性 支耳 布 置 在 壳 程 简体 中段 重 心 附 近 , 并 且 这样 的 吊耳 位 置 设 置存 在许 多 弊端 : 例 如 需 要 较 大 的 吊装场 地 , 不利 于 吊装过 程控 制 等 ; 若 重心

吊耳带垫板及筒体局部应力校核计算

AU -73 __ ] 0 0 20.6 -77 -97 20.6 -7.9 -22

1/2

AL 73 __ __ 0 0 69 49

BU

BL

CU -24 -20 0 __ 0 __

CL

DU

DL

Am

Bm __ __ __ 0 __

Cm __ __ 0 __ __

Dm __ __ __ __ 16

244.95 mm

1-1方向的外力矩 M1 2-2方向的外力矩 M2 作用在附件中心轴上的扭矩 MT 1-1方向的外力 N1 2-2方向的外力 N2 1-1方向的横剪力 V1 2-2方向的撗剪力 V2 壳体的设计压力 Pc 材质 筒 体 许用应力 使用范围

00Cr17Ni14Mo2 [σ ] [σ ]t 118.00 MPa 117.00 MPa

10〔M2(RmT) 1/2

/M1〕(按U查图27-24) /M2〕(按U查图27-24) /M2〕(按U查图27-24)

11〔N2T(RmT) 12〔M2(RmT)

1/2

1/2

局部应力 应力 P薄膜 P弯矩 M1薄膜 M1弯矩 M2薄膜 M2弯矩 Pc薄膜 计算公式 Kaυ 1P/T2 Kbυ 2(6P/T2) Kbυ 46M1/T (RmT) Kaυ 5M2/[T (RmT) Kbυ 66M2/T (RmT) PcRm/2T P,M总值 1-1方向代数和 σ P薄膜 P弯矩 M1薄膜 M1弯矩 M2薄膜 M2弯矩 Pc薄膜

L

角焊缝系数 υ

腐蚀裕量 C 垫板材料 封头材料 综合影响系数 设备总载荷 结构尺寸 吊耳 垫板

许用应力 [σ ]H

70 板厚 S 300 板厚 TR

吊耳的设计标准

吊耳的设计标准主要包括以下几个方面:

1. 材料选择:吊耳的材料应具有良好的强度和韧性,能够承受吊运过程中的各种应力。

常用的材料有碳钢、合金钢、不锈钢等。

2. 结构设计:吊耳的结构设计应简单、合理,便于制造和安装。

常见的结构形式有圆筒形、椭圆形、矩形等。

吊耳的尺寸应根据被吊物体的重量和形状来确定。

3. 表面处理:为了提高吊耳的耐磨性和抗腐蚀性,通常需要对吊耳进行表面处理,如镀锌、喷涂、热处理等。

4. 安全系数:吊耳的设计应考虑到安全因素,设置足够的安全系数。

安全系数的大小应根据吊运过程中可能出现的最大载荷和最大应力来确定。

5. 连接方式:吊耳的连接方式应与被吊物体的连接方式相匹配,以确保吊装过程的安全和稳定。

常见的连接方式有螺栓连接、焊接连接等。

6. 标识:吊耳上应有清晰的标识,包括型号、规格、生产日期等信息,以便于使用和维护。

7. 检验与验收:吊耳在出厂前应进行严格的检验,确保其质量符合设计要求和相关标准。

在使用过程中,也应定期进行检查和维护,确保其安全可靠。

浅析吊耳的设计

三、常用的强度校核方法

吊耳受力形式如上图所示,

在上吊系角度不变的情况下通过上下吊耳的位置的移动可以明显改变整个吊具的应力的分布当ab时整个吊具主体只有水平方向的压力作用可以选用普通材料及较小的规格尺寸就可以满足使用要求当ab时吊具主体除受到水平方向的压力外还要承受弯矩的作用a与b的差值越大弯矩也随之增大对吊具主体的强度要求也就越大制造成本及危险系数增加吊耳科学的布局可以使应力分布趋于合理有效提高材料使用率

①拉伸(2)

②剪切(3)

③挤压(4)

式中符号含义:

P:载荷

δ:板材厚度

d:吊耳孔径

d1:拉伸时轴心距水平方向吊耳边缘的距离

d2:吊耳外缘理论半径与吊耳孔径的差值

d3:销轴直径

L:焊缝长度

H:轴心到母材距离

拉伸、剪切、挤压的校核是通过通用的材料力学校核方法进行校核,不受配合精度的制约,缺点是计算步骤较多。需要指出的是拉伸、剪切、挤压的许用应力并不相等。

二、拉曼公式

拉曼公式在吊耳的设计中应用广泛,可以囊括吊耳的主要设计尺寸,吊耳尺寸分布如下图所示:

拉曼公式表示为:σ=(1)

式中符号含义:

R:吊耳外缘有效半径

d:孔径

δ:吊耳厚度

P:吊耳所受载荷

K:动载荷系数,一般取1.1~1.3

由(1)式可见,当销轴或卡环已定时,越小,吊耳所承受的应力越小,通常取R=(3~4)r,可以在耳板两侧加焊加强板,如下图所示:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[σ]H K S R D L m FH = m.g.K/n = FV = -FH.tan30°= FL = FH/cos30°= M=FH.L= σL=-FL/[(L+R-D)S]= τL=FL/[(2R-D)S]= τL≤[τ],│σL│≤[σ]

吊耳计算

吊耳材质 吊耳板许用应力

1. 垫板: 许用拉应力 许用剪应力

Q235-B [σ] [τ]

吊耳板校核

2. 吊耳板: 134.4 80.64

Q235-B MPa MPa

吊耳数量

n

角焊缝系数

Φ

垫板、封头材质

垫板、封头许用应力 综合影响系数 吊耳板有效厚度 吊耳板圆周外半径 吊耳板吊孔内径 吊耳吊索孔至垫板的距离 设备净重 横向载荷 竖向载荷 吊绳方向载荷 经向弯矩

36149.85 -20871.12563 41742.25126

4988679.3 -15.75417092 28.60625771

合格

MPa

mm mm mm mm Kg N N N N.mm MPa MPa

240

mm

4608

mm2

-4.529324138 MPa

7.845019531 MPa

27.06531738 Mpa

27.45994023 MPa

合格

筒体局部应力校核垫板边长源自1. HTP方形附件边长(带垫板)

应力校核按WRC107

100

CX=(HTPXLTP)1/2=

2. LTP

150 mm

122.4744871 mm

吊耳板角焊缝应力校核

角焊缝长度 角焊缝面积 角焊缝拉应力 角焊缝剪应力 角焊缝弯曲应力 组合应力 应力校核条件

H=

A=H.S= σa=F V/A=

τa=FH/A= σab=6M/S/H2= σz=[(σa+σab) 2+4τa2]1/2=

σz≤[σ]

3 0.7

Q235-B 140 1.65 19.2 76 76 138 6700