塑料成型CAE

基于实验设计理论与CAE分析的“塑料成型模具”综合实验课程实践

( .Ke b r t r fPr c s u p n n o t o gn e i g o ih a le e , 1 y La o ao y o o e s Eq i me t a d C n r l En i e rn f S c u n Co lg s

Ab t a t sr c :Th s p a t o r h n i ee p rme ti b s d o e td sg h o y a d CAE a a y i s f wa e t i l s i c mp e e sv x e i n s a e n t s - e in t e r n c n l ss o t r .Is

S c u nUn v riyo ce c ih a iest fS in e& Teh oo y io g6 3 0 ,C ia .S c u n c n lg ,Zg n 4 0 0 hn ;2 ih a

Vo a i n l n c n c lCol g fC mmu ia in,Ch n d 1 c to a d Te h ia l eo o a e n c to e g u 6 1 0,Ch n ) 1 3 ia

P at eo o rhn i x ei n o re f l t ud& de rc c f mpe es eepr t usso a i mol i c v me c p sc i s

b sdo et ein te r n AE a a s a e nts s oya dC n l i d g h y s

摘

要 : 于实验设计与 C 基 AE分 析 的 塑 料 成 型 综 合 实 验 , “ 料 成 型模 具 ” “ 具 C D/ AE 、 实 验 设 计 将 塑 、模 A C ”“

注塑成型填充工艺的CAE分析及应用实施

T eC ayi a dSe so a re u fIjcin Modn r cs h AE An s n tp fC rid o to et ligP o es s n o

H E La l n na

Abt c: o jci o ig fl ga dpc ig rcs r oip r n s gs w i aegetnlec npat r— sr t F r n t nm l n , ln n akn oes et ot t t e , hc h v r f neo l i po a ie o d ii p a w m a a h ai u sc

0 引言

塑料制品在我们的 日常生活 中占据 了重要 的地位 , 而注塑成型是塑料成型的重要方法 , 目前注塑件已经 占塑 料制品的3 %以上…, 0 注塑成型过程包括注射充填 、 保压

补料 和冷 却定 型三 个 阶段 。充 填是 指 注 塑 机 将 已塑 化

设定 , 而对多级工艺参数优化的研究成果刊登甚少 ; 运用

的塑料熔体注入模腔的过程, 它对聚合物大分子的取向有 很大的影响, 在成型过程中占有重要地位。保压补料处于 充填阶段和冷却阶段之间, 是指从熔体充满模腔至注塑机 螺杆在机筒中开始后撤为止。在该阶段, 熔体在一定压力 的作用下继续向型腔 内注料 以弥补熔体 因温度 降低所造

验证 , 通过参数微调 , 找到了注塑合格产品的工艺条件 , 大

广义 H l— hw模型, e Sa e 并采用有限元 、 有限差混合法求解 控制方程 , 对充填阶段 的数值分析作 出了重要贡献 ; 黄峡 宏 综述了对聚合物注射成型保压分析 的理论模型及描 述方程, 并对今后的发展方向进行了展望。文献[ ] 5 总结

rm tr b e nata i et n te a i nn e a r ueq af dpr T e pc o tb t n f A cnlg a e s a do c l n c o , hnm kn t igt t m cnpo c u ie at h ei cnr ui s Et hooy e s u j i gu oh d li . s a l i o oC e i t edo jci li , hc i n ac esces l h cs aeso nb ew y n h f l f n t nmo n w i wl ehnet ucs u ca e , r w yt a. ei ie o dg h l h f n h h Ke od : jco o igfl gadpc i ;A ; od o / 1 yw rs i et nm l n ;ln akn C E M lfw MP n i d ii n g l

CAE知识点总结

CAE知识点总结1.CAE作用:在模具加工前,在计算机上对整个注射成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品收缩和翘曲变形等情况,以便设计者能尽早发现问题,及时修改制件和模具设计,而不是等到试模以后再返修模具。

(或者是它能够在产品设计阶段及开模之初,利用计算机对整个成型过程进行分析拟准确预测模具可能出现的问题,并能够为设计者提供可靠地解决方案。

)2.CAE的基本流程:前处理——分析计算——后处理注塑成型CAE的作用:优化塑料制品设计、优化塑料模具设计、优化注射工艺参数。

热注塑成型过程:把塑料原料加入注射机料筒中,经过螺杆的旋转使塑料向前输送,同时机筒加热使其溶化成熔体,储存在注射机筒前端,当螺杆作为加压工具快速向前推进时,塑料熔体已告压通过喷嘴注入磨具型腔中经过冷却、凝固后从磨具中脱出,成为塑料制品。

热注塑成型过称分为以下阶段:(1)塑化阶段(2)注射充模阶段(3)冷却凝固阶段(4)脱模阶段3.注塑成型工艺参数:(1)温度:机筒温度、喷嘴温度、模具温度;(2)压力:塑化压力、注射压力、保压压力;(3)时间(成型周期):注射充模时间、保压时间、冷却时间、预塑时间以及其他辅助时间(开模、脱模、嵌件安放、闭模)。

4.一般CAE软件的结构,分为几个模块?前处理模块---给实体建模与参数化建模,构件的布尔运算,单元自动剖分,节点自动编号与节点参数自动生成,载荷与材料参数直接输入有公式参数化导入,节点载荷自动生成,有限元模型信息自动生成等。

有限元分析模块---有限单元库,材料库及相关算法,约束处理算法,有限元系统组装模块,静力、动力、振动、线性与非线性解法库。

大型通用题的物理、力学和数学特征,分解成若干个子问题,由不同的有限元分析子系统完成。

一般有如下子系统:线性静力分析子系统、动力分析子系统、振动模态分析子系统、热分析子系统等。

后处理模块---有限元分析结果的数据平滑,各种物理量的加工与显示,针对工程或产品设计要求的数据检验与工程规范校核,设计优化与模型修改等。

塑料注射成型中常见缺陷的CAE分析及解决方案

1 1 喷射 .

为 :1 适 当加大浇 E尺寸和流道 尺寸 , () l 减小浇 E段 l 长 度 ;2 注重 浇 E位 置 、 E类 型 的优 化设 计 。例 () l 浇 l

如 采用搭 接 式 浇 口( 图 3所 示 ) 潜 伏 式 浇 口易 如 或

关键词

塑料

注射 成型

缺陷

C E分析 A

解决方案

计 算 机 辅 助 工 程 ( A 技 术 在 当今 的 塑料 工 C E)

常用 的消除喷射 的方法有 : 通过调节螺杆推进 速度来降低熔体速度 ; 增大浇 口尺寸 ; 通过设置浇 口 位置使熔体流动方向正对着模壁, 促进熔体与模壁

的接触 等 。 1 12 防止 喷 射缺 陷 的模 具设 计准 则 . . 为 防止 出现 喷 射 , 在模 具 设 计 时 应遵 循 的 准则

收稿 1 :0 70 —3 3期 20 ・31

图 2 正常充填模式示意图

维普资讯

维普资讯

2 6

工程塑料应用

20 年 , 3 , 6 0 7 第 5卷 第 期

导 致 各 向异 性 , 制 品 的 收缩 发 生 变 化 或各 向异 性 当 时, 内应力会 导 致制 品翘 曲。 () 2 整个 制 品特别 是 沿 制 品厚 度 的 非 均匀 的 模 具 冷却 。制品 的非 均匀 冷却 和沿 制 品厚 度 的非对 称

业领域得到了广泛 的应用 。C E分析对塑料注射 A 成型过程各阶段的定性描述可使模具设计者获取诸 如充填模式、 熔接线 与气穴 的位置、 注塑压力 、 锁模

力、 纤维取向、 成型时间、 最终成型情况等信息 , 并可

Moldflow-注塑CAE概述

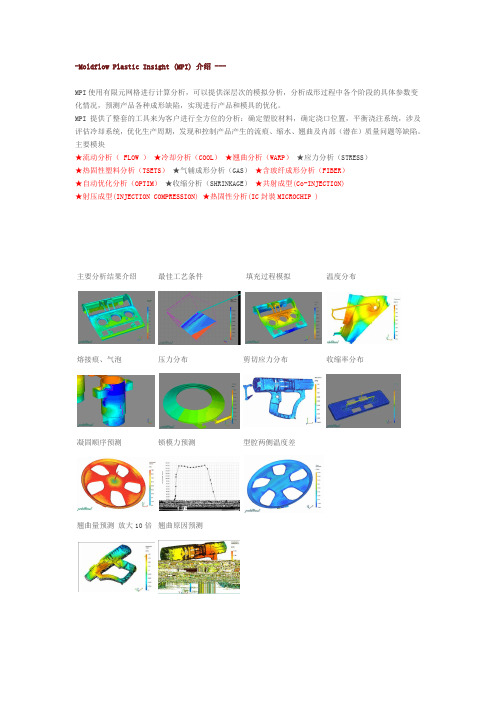

-Moldflow Plastic Insight (MPI) 介绍 ---MPI使用有限元网格进行计算分析,可以提供深层次的模拟分析,分析成形过程中各个阶段的具体参数变化情况,预测产品各种成形缺陷,实现进行产品和模具的优化。

MPI提供了整套的工具来为客户进行全方位的分析:确定塑胶材料,确定浇口位置,平衡浇注系统,涉及评估冷却系统,优化生产周期,发现和控制产品产生的流痕、缩水、翘曲及内部(潜在)质量问题等缺陷。

主要模块★流动分析( FLOW )★冷却分析(COOL)★翘曲分析(WARP)★应力分析(STRESS)★热固性塑料分析(TSETS)★气辅成形分析(GAS)★含玻纤成形分析(FIBER)★自动优化分析(OPTIM)★收缩分析(SHRINKAGE)★共射成型(Co-INJECTION)★射压成型(INJECTION COMPRESSION)★热固性分析(IC封裝MICROCHIP )主要分析结果介绍最佳工艺条件填充过程模拟温度分布熔接痕、气泡压力分布剪切应力分布收缩率分布凝固顺序预测锁模力预测型腔两侧温度差翘曲量预测放大10倍翘曲原因预测Moldflow与注塑模一、概述模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求越来越高,传统的模具设计方法已无法适应产品更新换代和提高质量的要求。

计算机辅助工程(CAE)技术已成为塑料产品开发、模具设计及产品加工中这些薄弱环节的最有效的途经。

同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

美国上市公司Moldflow公司是专业从事注塑成型CAE软件和咨询公司,自1976年发行了世界上第一套流动分析软件以来,一直主导塑料成型CAE软件市场。

近几年,在汽车、家电、电子通讯、化工和日用品等领域得到了广泛应用二、CAE技术的作用利用Moldflow技术可以在模具加工前,在计算机上对整个注塑成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况,以便设计者能尽早发现问题,及时修改制件和模具设计,而不是等到试模以后再返修模具。

模流分析CAE在塑料成型模具设计中的应用

以不 同颜色显示塑件 脱模 后冷却至

室温常压下在三个 坐标方 向的总尺寸变 化 ( 位移 ) 。总 位移 :图 7 代表总位移的分 布情 形 ,此分 布综合 了成型

过程中的所有效应 ,此分布值乃相对 于网格模型原点 。

值 ,由流道至充填末端渐减 ,最大压力值可提供 射出机 之锁模力值 。压力分 布是否 均匀 ,显示 压力传 递效果 。 评估模具中厚度及温度对于压力分布及损耗的影响 。 ()温度分布 2 以不 同颜色显示充填结束 瞬间,塑

件流动波前分析 ,并 了解流道与浇 口所需 要的压力 ,以

流动应力是否过高 ,以作为是否使塑料产生裂解及 过度

残余应力 (ciu t s) 的参 考 。如 其值过 大 ( 于 rs ases d r 大 1 P) M a ,则造成产品 日后可能产生断裂 。

评估流道引起的压力降是否过大 ,同时判断流道设计 与

测试 的翘 曲分析——总位移

( )设计验证 结论分析 7

利用 M le3 odxD进行流道

模穴各处剪切应力分布情形 。剪切应力代 表塑料在加工

过程中由于剪切流动造成 的应力大小 。可 由图判别 塑料

设计系统与浇 口 位置的评估 :流道系统与浇 口设计是成 型品品质好坏 的第一要素,观察 流动波前模 拟 了解熔融 塑料 自 射嘴注入模穴的行 为,例如 图 3 所展 示的产品制

形 ,可预测缝合线及包封位置 ,且可 判断是 否会有短射

问题焦点 :本产品采用两穴 两点直接 中间连浇 。要

求对模具流道设计系统与浇 1位 置评估 ,了解 穴 内充 填 2 1 平顺性 ,防止短射与过度充填 。对 保压是否 充分传 递及 预 防零件翘 曲行为及产品厚度 进行分析 。产 品模型 参数 如表 l 所示 。针对该塑料 料制件 的模 拟成型条 件如 图 2

注塑模cae技术1注塑模cae的内容

总结词

确保医疗用品结构完整性和安全性

详细描述

医疗用品的成型过程要求非常高,需要保证产品结构的 完整性和安全性。通过注塑模CAE技术进行成型过程模 拟,可以预测产品在成型过程中的可能问题,如收缩、 翘曲、裂纹等,并及时进行调整,确保最终产品的质量 和安全性。

THANKS

感谢观看

模型简化

为了提高计算效率,对模型进 行简化,如忽略倒角、小孔等 细节。

网格划分

将模型划分为有限元网格,以 便进行模拟计算。

边界条件设定

根据实际情况,设定模具与注 射机的连接方式、注射压力、

注射温度等边界条件。

模拟计算

01

02

03

充填模拟

模拟塑料在模具中的流动 行为,预测可能出现的填 充不足、熔接痕等问题。

06

注塑模CAE技术应用案例

案例一:手机壳流动与翘曲分析

总结词

通过流动模拟预测填充行为,翘曲模拟预测产品变形程 度

详细描述

在生产手机壳的注塑过程中,利用CAE技术进行流动模 拟可以预测塑料在模具中的填充行为,优化注射时间和 压力,确保均匀填充。同时,翘曲模拟可以预测产品在 冷却过程中的变形程度,为后续的模具优化和工艺调整 提供依据。

案例二:汽车保险杠冷却分析

总结词

优化冷却管道设计,缩短冷却时间,提高生产效率

详细描述

在汽车保险杠的注塑过程中,通过CAE技术进行冷却 分析可以优化模具中的冷却管道设计。通过模拟冷却 过程中的温度场分布和冷却时间,可以找到最佳的管 道布局和冷却液温度,从而缩短冷却时间,提高生产 效率。

案例三:医疗用品成型过程模拟

塑料制品质量预测

通过模拟塑料在注塑过程中的流动 和冷却过程,注塑模CAE可以预测 塑料制品的质量和可靠性,如尺寸 精度、翘曲变形等。

注塑成型填充工艺的CAE分析及应用实施

注塑成型填充工艺的CAE分析及应用实施注塑成型技术一直以来都是塑料加工技术中最常用的一种方法,但是在注塑成型过程中,如何保证填充效果和产品品质一直是工程师们所关注和研究的重点。

为了解决这些问题,CAE技术的应用越来越广泛。

下面,我们将深入探讨注塑成型填充CAE分析及应用实施。

首先,注塑成型的填充过程是非常复杂的,需要考虑到非常多的因素。

如果我们只是采用试错的方式来完善产品,不仅会耗费大量的物料和时间,而且效率非常低。

因此,将CAE技术应用于注塑成型填充的分析中,可以减少试验次数,提高生产效率,更加有效地规避制造过程中的困难。

其次,注塑成型填充CAE分析需要进行以下几个方面的分析:1.塑料材料的分析:塑料材料和熔体的流动性能和熔指数值非常重要,这对于填充和制品的品质有着非常重要的影响。

2.模具结构分析:模具的结构特点会影响注塑成型成本和生产周期。

例如,模具腔的数量和大小、针阀的位置、冷却方式等因素都需要考虑到。

3.填充过程分析:注塑成型过程中的力学运动和热学特征也是需要考虑的关键因素。

例如,熔胶的流速、温度、压力、流动路径和填充时间等都会影响填充效果。

通过CAE仿真软件的应用,可以更加精确地模拟注塑成型过程,进而确定最佳的产品结构,提高生产效率和质量。

最后,注塑成型填充CAE分析的应用实施需要注意以下几点:1.选择合适的CAE仿真软件:在选择CAE仿真软件时,需要考虑成本、易用性、功能等因素。

2.收集准确数据:进行仿真分析必须透彻了解塑料材料、模具结构和注塑成型过程中的各种参数,所以必须收集到尽可能准确的数据。

3.与现实结果对比:在分析过程中,需要对分析结果与实际结果进行对比,以验证分析的准确性。

总之,注塑成型填充CAE分析是一种非常有效的方法,可以帮助企业降低成本,提高生产效率和维持产品品质。

相关数据分析是在各个领域中进行有效决策的重要工具。

以下是一个样本数据集的分析。

数据集:一家企业去年的销售额(单位:美元)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、注塑成型过程的模拟的发展历史

5/5

澳大利亚Moldflow公司于1976年发布了世界上第一 套塑料注射成型流动分析软件Moldflow Plastic insight (MPI)。

二十世纪八十年代初期,美国AC- Tech公司也发布 了注射成型分析软件C- Mold) 。

2000年4月,Moldflow公司收购了AC- Tech公司,并 于2001年发布了集MPI 2.0和C-Mold2000优点于一 体的MPI3.0。

HSCAE3D 软件2001年获中国高校科技进步一等奖, 2002 年被评为 2002年度中国机械工业五项重大科 技进展发布项目之一。

HSCAE3D软件

2/3

HSCAE3D 软件采用了先进的基于表面网格模拟技术, 并把人工智能技术引入到系统的开发中,一方面应 用人工智能技术对成型方案进行分析和评价,另一 方面通过“机器专家”对分析结果进行评价,为用 户提供工程化的分析结果和技术指导,将仿真软件 由传统的“被动式”提升为“主动式”。

图 6是给定挤出口模, 模拟挤出涨大的结果。

图 7是给定挤出制品, 需要的挤出口模形状。

中空吹塑成型模拟

•吹塑制品的壁厚分布和拉伸后型坯的拉伸比是判 断制品质量的主要因素;

•能够模拟挤出-吹塑、挤出-拉伸-吹塑等成型 过程;

•主要的输出结果包括,成型时间,厚度分布,应力 分布及塑料流动过程等,其有助于优化模具设计和 成型工艺参数的设置。

塑料成型计算机模拟技术的基本概念

塑料成型计算机模拟技术(Computer Simulation Analysis for Plastic Molding Process)主要是利用高分子

流变学、传热学、数值计算方法和计算机图形学等 基本理论,对塑料成型过程进行数值模拟,在模具 制造之前就可以形象、直观地在计算机屏幕上模拟 出实际成型过程,预测模具设计和成型条件对产品 的影响,发现可能出现的缺陷,为判断模具设计和 成型条件是否合理提供科学的依据。

加拿大Advanced Polymer Processing and Design中心开展 了物料在单螺杆挤出机中的流动,熔体在平缝式模头中的流 动,熔体在鱼尾式和衣架式挤出模头中的流动等的数值模拟 研究。

Werner & Computer正在研究双螺杆挤出机的挤出成型过程的 模拟。

美国和意大利的Plastics & computer公司、加拿大的 Rheotek公司等都在挤出成型模拟研究方面取得了许多应用性 成果。

一、注塑成型过程的模拟的发展历史

3/5

美国AC-Tech.公司直接利用和推广Cornell大学 的科研成果而研制开发的C-mold软件无论是数 学模型、程序编制,还是用户界面、软件接口 都具有很高的水平,而且在美国和世界各地得 到广泛应用。

一、注塑成型过程的模拟的发展历史

4/5

另外美国的AT&T.Bell实验室,美国和意大利 的Plastics & computer公司,澳大利亚的 Moldflow公司,德国的Ikv研究所和Aachen大 学,美国的SDRC公司Mcdonell Douglass飞机 公司等在注射成型模拟和注射模专家系统方面 都进行了深入的研究。

3) 流动分析 4) 冷却分析 5) 翘曲分析 6) 纤维填充取向分析

MPI有三种分析方法, 基于中性层的分析、 基于表面的分析与三 维分析。

7) 优化注射工艺参数

8) 结构应力分析

9) 确定合理的塑料收缩率

10) 气体辅助成型分析

11) 特殊注射成型过程分析

HSCAE3D软件

1/3

HSCAE3D 软件是华中科技大学模具技术国家重点实 验室经过 10多年的努力开发的,是国内真正实现商 品化销售的注射成型模拟软件。

HSCAE3D软件

3/3

由于资金、开发人员等方面的原因,与 Moldflow MPI相比,在模块、CAD接口方面有一定的差距,但 算法的先进性、分析结果的准确性是不相上下的。 由于高的性价比,国内市场占有率不断提高,对 Moldflow软件产生了很大的冲击。

塑料挤出过程的模拟的研究 现状与发展趋势

单岩 王蓓 编著 Moldflow模具分析技术基础 清华大学出版社 2004.9 王刚 单岩 编著 Moldflow模具分析应用实例 清华大学出版社 2005.6

第一章 绪论

1. 塑料成型计算机模拟分析技术基本概念 2. 塑料成型计算机模拟分析技术的应用 3. 塑料成型计算机模拟技术的发展历史与研究现状

国内挤出成型过程的模拟的发展

近年来也开展了大量的工作,特别是在

挤出模头内流动和出模胀大分析方面已取得

了一些成果,并正在向应用领域拓展。

其他成型过程的模拟的发展

1. 纤维纺丝、吹塑、线缆包覆等成型模拟也在 世界各地普遍开展。 2. 例如比利时的Poly Flow软件可以模拟挤出 与共挤出、纤维纺丝、薄膜挤出、吹塑、包覆、 热成型等成型过程,并且可以进行三维非等温、 非牛顿、可压缩模拟等。

塑料注射成型计算机模拟技术

注射模具充填过程模拟分析 •浇道系统分析:确定合理的流道尺寸、布置以及最 佳的浇口数目、位置和形状; •型腔充填分析:得到合理的型腔形状及最佳的注射 压力、注射速率等参数。

注射模具冷却系统模拟分析

Fig.1 Best Gate Location

Fig.2 Confidence of fill

一、注塑成型过程的模拟的发展历史

2/5

90年代,开展了流动、保压、冷却、应力分析的 注射全过程的集成化研究。

美国K.K.Wang领导的Cornell大学CIMP研 究小组自1974年开始,在美国政府的资助 下,在注塑成型模拟研究方面取得了令人 瞩目的成就,他们在非牛顿、非等温熔体 流动的流变模型,冷却过程的热传导模型, 保压和翘曲的分析的粘弹性模型以及数值 计算方面都取得了实质性的成果。

塑料模具的传统做法

(以塑料注射)模为例

概

产模Βιβλιοθήκη 念品具开

试

生

设

设

设

模

模

产

计

计

计

更 改

塑料模具的CAE做法

(以塑料注射)模为例

概 产模 念 品 具开 试 生 设 设 设模 模 产 计 计计

CAE

塑料成型计算机模拟技术的应用

塑料注射成型计算机模拟技术 塑料挤出成型计算机模拟技术 气体辅助注射成型计算机模拟技术 其他塑料成型方法中的计算机模拟技术

挤出成型过程的模拟的发展历史2/3

在基础模拟软件开发方面,美国Scientific Process & Research公司开发的CAE软件,可以模拟物料在单螺 杆挤出机中的输出情况,给出沿螺杆轴向各点物料的 温度和压力以及熔融区和固态区的分布。同时模拟模 头结构及成型工艺对熔体流动状态的影响。

挤出成型过程的模拟的发展历史3/3

三个发展阶段

在开发注射成型模拟软件的过程中,经历了 三个技术发展阶段。

基于中性层模型的模拟 基于表面模型的模拟 基于实体模型的模拟

1)基于中性层模型的模拟

首先将薄壁塑料制品抽象成近似的平面和曲面, 这些面被称为中性层,在这些面上划分二维平面网格, 采用有限元计算温度场、压力场,同时在中性层两侧 用有限差分计算厚度方向上的温度,用控制体积法追 踪流动前沿,并将结果在中性层上显示出来。

2003初,推出了4.0版。MPI软件一直主导塑料注射 成型CAE软件市场。

二、目前注射成型研究的模拟热点

气体辅助注射成型模拟 真三维的精密注射数值模拟 联机分析成型过程的控制系统研究。 将实际注射成型与计算机模拟结果进行实时 比较,然后利用专家系统自动调整成型工艺 参数,以实现注射成型机的优化控制。

图8、9是某饮料公司饮料瓶的中空吹塑模拟结果

塑料成型计算机模拟技术的 发展历史与研究现状

注塑成型过程模拟的发展历史与研究现状 挤出成型过程模拟的发展历史与研究现状 其他成型过程模拟发展历史与研究现状

注塑成型过程的模拟的发展历史与研究现状

1. 1、注塑成型过程的模拟的发展 历史

1. 2、目前注射成型研究的模拟热 点

特种塑料成型工艺及模具设计 (Special Plastic molding Process and Mold Design)

申长雨等著 塑料模具计算机辅助工程 河南科学技术出版社 1998 吴崇蜂主编 实用注塑模CAD/CAE/CAM技术 中国轻工业出版社 唐志玉编著 塑料挤塑模与注塑模优化设计 机械工业出版社 王国中主编 注塑模具CAD/CAE/CAM技术 北京理工大学出版社

其最大缺点是构造中性层 十分困难,而且不能从其他 CAD软件转换,因此,在相当 长的时期内,阻碍了软件的发 展和推广使用。

2)基于表面模型的模拟

20世纪 90年代发 展起来的新技术

在制品的表面(制品的表面即构成了模具的型芯、 型腔)划分网格并进行有限元计算,厚度方向上的有限 差分仅在表面的内侧(从模壁至中性层)进行。

采用三维网格,考虑厚度方向的速度分量。但这样 一来,网格划分技术要求更高,控制方程变得更加复杂, 计算量大,时间长。

MPI4.0虽然有三维流动、冷却、翘曲 分析模块,但网格划分困难,计算时间长, 因此,真正实用化,还有一段时间。

Moldflow MPI 软件的主要模块

1) 模型输入与修复

2) 塑料材料与注射机数据库

Computer Simulation Analysis for Plastic Molding Process

潘晓涛 Pan Xiaotao

塑料成型原理 ( Plastic molding Theory )

塑料流变学 ( Polymer Rheology )

塑料注射工艺及模具设计 ( Plastic Injection Process and Mold Design)