SMT操作员培训手册(全).doc

SMT 培训内容 操作员

SMT 培训内容工位:操作员目录●三星贴片机结构示意图●三星贴片机操作说明●常用生产画面的解释●换料流程的介绍及注意事项●一般常见故障信息的介绍●解决一般故障的思路及解决方法●贴片机操作安全注意事项●贴片机的日常保养●5S的具体实施及达成效果三星贴片机结构示意图三星贴片机操作说明三星贴片机操作面板示意图蜂鸣器示教板面板开关功能说明:急停开关:主要用于处理紧急事故时用到,当压下它时除电脑外的电源均被切断,起到保护机器的作用准备按钮:主要用在机器的初始化,当压下它时,机器马达才有电开始按钮:主要用来启动机器正常工作的,当压下它时,机器正常运行停止按钮:主要用来停止机器正常工作的,当压下它时,机器停止运行复位按钮:主要用来将机器处于安全状态,且有关参数被清零电源隔离开关:主要用来接通或断开机器总电源电源启动开关:主要用来接通马达电源电源切断开关:主要用来切断马达电源软驱:主要用来考贝、转换文件用轨道摇柄:主要用来调节运输轨道的宽度以适应不同的PCB板蜂鸣器:当机器出现异常时发出声响用以提示操作人员示教板:主要用以对X、Y、Z的运动方便工程人员调较、编程用开机顺序后再压下关机顺序:从程序显示器中退出工作程序,当程序显示器中出现“您可以安全地关闭计算机”的,当有蜂鸣器响时,压下常用生产画面的解释当机器蜂鸣器响起时,程序显示器大多数同时会出现以下两个画面:(一)该画面显示系统出错信息,用以提醒操作员机器停机的原因(二)该画面显示机器抛料信息,用以提醒操作员几号头,几号喂料器抛料前面R:REAR后面)该画面主要用以监视机器生产程序的贴装进度,并能配合相应的面板开关进行对机器的操作控制。

程序步骤栏:显示程序循环数、座标。

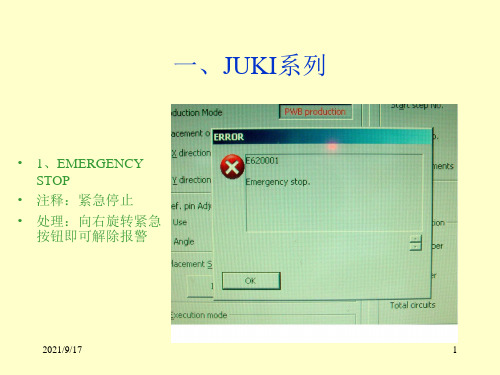

速度控制滑鼠:用来控制整机贴装速度单步停止按钮:使机器在运行完一个周期后停止 关闭画面按钮:用来关闭贴装状态画面 运行模式选择栏:用来选择机器各种运行模式 连续生产按钮:用以完成未贴完元件的PCB 之用 循环步骤显示栏:显示所选步骤的范围选择步骤范围选定栏:当选择步骤范围时选择此按钮用以确认该画面主要用以监视机器的贴装状态,集中体现在对贴装头、吸嘴、喂料器的监视吸嘴贴装状态栏:显示吸嘴贴装次数,成功次数,抛料次数及抛料率等信息喂料器喂料状态栏:显示喂料器送料次数,成功次数,抛料次数及抛料率等信息数据清零按钮:用以清除贴装统计数据关闭贴装画面按钮:用以关闭贴装状态对话框贴装头贴装状态栏:显示每个贴装头贴装次数,成功次数,抛料次数及抛料率等信息一般常见故障信息的介绍Front door is opened(前门已打开)F iducial mark can’t be detected基准标记不能识别Front feeder is not locked前面喂料器未装好Pick up error when retring<Head 1>一号头在一次吸料错误PCB isn’t reached to the exit area PCB板没有到达出口位置区PCB exist on the input & wait sensor在入口或等待感应器处有PCB板Ca n’t carry away PCB from the wait sensor等待感应器处PCB板不能被输送走Emergency switch is pressed 紧急开关已压下Remove the PCB existing on the place buffer移走贴装位置处的PCB板。

SMT操作员基础知识培训办法

SMT操作员培训手册SMT基础知识目录一、SMT简介二、SMT工艺介绍三、元器件知识四、SMT辅助材料五、SMT质量标准六、安全及防静电常识第一章SMT简介SMT 是Surface mounting technology的简写,意为表面贴装技术。

亦即是无需对PCB钻插装孔而直接将元器件贴装焊接到PCB表面规定位置上的焊接技术。

SMT的特点从上面的定义上,我们知道SMT是从传统的穿孔插装技术(THT)发展起来的,但又区别于传统的THT。

那么,SMT与THT比较它有什么优点呢?下面就是其最为突出的优点:1.组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

2.可靠性高、抗振能力强。

焊点缺陷率低。

3.高频特性好。

减少了电磁和射频干扰。

4.易于实现自动化,提高生产效率。

5.降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

采用表面贴装技术(SMT)是电子产品业的趋势我们知道了SMT的优点,就要利用这些优点来为我们服务,而且随着电子产品的微型化使得THT无法适应产品的工艺要求。

因此,SMT是电子焊接技术的发展趋势。

其表现在:1.电子产品追求小型化,使得以前使用的穿孔插件元件已无法适应其要求。

2.电子产品功能更完整,所采用的集成电路(IC)因功能强大而引脚众多,已无法做成传统的穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件的封装。

3.产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力。

4.电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用。

5.电子产品的高性能及更高焊接精度要求。

6.电子科技革命势在必行,追逐国际潮流。

SMT有关的技术组成SMT从70年代发展起来,到90年代广泛应用的电子焊接技术。

由于其涉及多学科领域,使其在发展初期较为缓慢,随着各学科领域的协调发展,SMT在90年代得到迅速发展和普及,预计在21世纪SMT将成为电子焊接技术的主流。

SMT操作员培训手册SMT培训资料(全)

SMT操作员培训手册SMT基础知识目录一、SMT简介二、SMT工艺介绍三、元器件知识四、SMT辅助材料五、SMT质量标准六、安全及防静电常识第一章SMT简介SMT 是Surface mounting technology的简写,意为表面贴装技术。

亦即是无需对PCB钻插装孔而直接将元器件贴装焊接到PCB表面规定位置上的焊接技术。

SMT的特点从上面的定义上,我们知道SMT是从传统的穿孔插装技术(THT)发展起来的,但又区别于传统的THT。

那么,SMT与THT比较它有什么优点呢?下面就是其最为突出的优点:1.组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

2.可靠性高、抗振能力强。

焊点缺陷率低。

3.高频特性好。

减少了电磁和射频干扰。

4.易于实现自动化,提高生产效率。

5.降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

采用表面贴装技术(SMT)是电子产品业的趋势我们知道了SMT的优点,就要利用这些优点来为我们服务,而且随着电子产品的微型化使得THT无法适应产品的工艺要求。

因此,SMT是电子焊接技术的发展趋势。

其表现在:1.电子产品追求小型化,使得以前使用的穿孔插件元件已无法适应其要求。

2.电子产品功能更完整,所采用的集成电路(IC)因功能强大而引脚众多,已无法做成传统的穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件的封装。

3.产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力。

4.电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用。

5.电子产品的高性能及更高焊接精度要求。

6.电子科技革命势在必行,追逐国际潮流。

SMT有关的技术组成SMT从70年代发展起来,到90年代广泛应用的电子焊接技术。

由于其涉及多学科领域,使其在发展初期较为缓慢,随着各学科领域的协调发展,SMT在90年代得到迅速发展和普及,预计在21世纪SMT将成为电子焊接技术的主流。

SMT培训手册(DOC 9页)

SMT培训手册(DOC 9页)第一章SMT 介绍SMT确实是别处组装技巧(Surface Mounted Technology)的缩写,是今朝电子组装行业里最风行的一种技巧和工艺。

别处组装技巧是一种无需在印制板上钻插装孔,直截了当将别处组装元器件贴﹑焊到印制电路板别处规定地位上的电路装联技巧。

具体的说,别处组装技巧确实是必定的对象将别处组装元器件引脚对准预先涂覆了了粘剂接剂和焊膏的焊盘图形上,把别处组装组件贴装元器件贴装到未钻安装孔的PCB别处上,然后经由波峰焊或再流焊使别处组装元器件和电路之间建立靠得住的机械和电气连接。

一、SMT的特点:1. 组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10阁下,一样采取SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

2. 靠得住性高、抗振才能强。

焊点缺点率低。

3. 高频特点好。

削减了电磁和射频干扰。

4. 易于实现主动化,进步临盆效力。

5. 降低成本达30%~50%。

节俭材料、能源、设备、人力、时刻等。

二、什么缘故要用别处贴装技巧(SMT)?1. 电子产品寻求小型化,往常应用的穿孔插件元件已无法缩小。

2. 电子产品功能更完全,所采取的集成电路(IC)已无穿孔元件,专门是大年夜范畴、高集成IC,不得不采取别处贴片元件。

3. 产品批量化,临盆主动化,厂方要以低成本高产量,出产优质产品以逢迎顾客需求及加强市场竞争力。

4. 电子元件的成长,集成电路(IC)的开创,半导体材料的多元应用。

5. 电子科技革命势在必行,追逐国际潮流。

三、SMT工艺流程及感化1.单面板临盆流程供板印刷红胶(或锡浆) 贴装SMT元器件回流固化(或焊接) 检查测试包装2.双面板临盆流程(1) 一面锡浆﹑一面红胶之双面板临盆流程: 供板丝印锡浆贴装SMT 元器件回流焊接检查供板(翻面) 丝印红胶贴装SMT元器件回流固化波峰焊接检查包装(2) 双面锡浆板临盆流程供板第一面(集成电路少,重量大年夜的元器件少) 丝印锡浆贴装SMT元器件回流焊接检查供板第二面(集成电路多﹑重量大年夜的元器件多) 丝印锡浆贴装SMT元器件回流焊接检查包装丝印:其感化是将焊膏或贴片胶漏印到PCB的焊盘上,为元器件的焊接做预备。

《SMT员工培训手册》word版

SMT员工培训手册一绪论⊙基本慨念1.SMTSMT是SURFACE MOUNT TECHNOLOGY的缩写,即为表面粘贴技术,是指有关如何将基板、元件通过有效工艺材料和工艺组装起来,并确保有良好寿命的一门科学。

它结合了电路、元件、化工材料、机械设备、焊接、CAD、CAM CAT综合性技术。

2.SMD (SURFACE MOUNT DEVICE)既指表面组装元件。

对于同一种外型规格的贴装电阻来说,其厚度一致;同一种外型规格的贴片电容,其厚度与电容容量和工作电压有关。

3.MELF型表面组装元件是金属表面,电极无引线的柱状元件(如MELF电阻器,MELF瓷介电容器),与相对于CHIP型而独立存在,也叫片式元件。

4.锡膏(SOLDER):它是由锡铅合金珠状颗粒加FLAX和一部分催化剂组成的膏状物,是SMT生产必不可少的材料之一,也是元件焊接的材料。

它的好坏将直接影响后面的元件焊接,影响产品品质和寿命的重要因数之一。

随作社会对环保意识的加强,现已逐步向无铅锡膏焊剂发展。

5.红胶:它是一种由环氧树脂或聚录乙烯组成的用于固定待焊接元件的一种粘剂。

它也是一种用于SMT 生产的粘结材料之一,但现不具有焊接作用。

6.模板(STENCIL):是指SMT贴片前用于将焊膏或粘剂漏印在基板焊盘上或两焊盘间,(锡膏印在焊盘上,红胶印在两焊盘间),又因模板我们通常用不锈钢片制作,故又称之为钢网。

⊙SMT的发展1.由于新型材料及其加工技术制成贴装化的微小型元件,并由分立形式向复合化与混合化集成化发展,不断缩小体积,为SMT提供了技术基础。

2.贴装设备的不断改善与提高给元件的装配提供了必要的手段,而其他实验、设计、测控技术、装配技术,以及基板、辅助材料又促使SMT更趋完善。

3.随着电子产品功能的不断加强和人们的日益提高的精神物质生活,为SMT发展提供了良好的社会环境。

因此,由于各种因数的影响使SMT得到空前的发展,特别是20年代后期发展最为迅猛,现在更得到进一步发展和提高。

SMT员工培训教材

QC操作操作注意事项

5、 QC操作及重点注意事项

拿板前必須戴好静电环

未戴静电环

QC操作操作注意事项

5、 QC操作及重点注意事项

PCB出爐后产品不能叠放,保 持2个以下

PCB出爐后未及时检查

QC操作操作注意事项

5、 QC操作及重点注意事项

PCB须装入到板架内, 方向一至

全自动印刷注意事项

1、全自动印刷机操作及重点注意事项

印刷漏印不良

印刷良品

2、半自动印刷机操作及重点注意事项

1、全自动印刷机操作及重点注意事项

6、修理操作及得点注意事项

3、贴片机操作及重点注意事项

4、手贴操作及重点注意事项

5、QC操作及重点注意事项

2、半自动印刷机操作及重点注意事项

QC目检操作流程

爐后撿板位机板

V.S 全检

NO

5、 QC操作及重点注意事项

修理位坏机 OK

标示坏机位置

装入板架

坏机超出标准停线

修理位修机

1

2

3

4

5

6

从物料架中取1PCS主板

检查PCB板上的正面元件

将PCB板斜角45度检查元件

PCB板斜角45度检查排座、 内存、SQ

目检后将PCB板装入物料架中

将PCB板翻转到SQ面检查小元件 位置是否有贴错

贴片机运作流程

物料员出板上拉

核对 P/N,记 数

装 料

3、贴片机操作及重点注意事项

丝印位PASS 板

打 机

打 完

装 料

下工序

无 料

贴片机操作方法

1

2

3

4

5

SMT操作员培训教材

• 处理:查出翘高飞达并 重新装好。

2021/9/17

7

• 8、RETRY LIST(NO COMPONENT)

• 注释:重试列表(没 有元件)

• 处理:检查报警列表 中的飞达状况并及时 处理,若是元件打完 立即换料。

2021/9/17

8

• 9、BOC MARK RECOG

2021/9/17

12

• 2、VISION PROCESS ERROR 。CODE: 1CA0A007

• 注释:元件影像识别错误。

• 处理:观察该元件取料状 况,如果元件取料偏移则 更换飞达后生产,如果仍 抛料高则通知技术员处理。

2021/9/17

13

• 3、SAFETY DOOR

• 注释:安全门报警

2021/9/17

19

• 9、AIR PRESSURE ALARM

• 注释:气压报警

• 处理:检查气压是否 达到0.5Mpa,并通知 工程技术人员处理。

2021/9/17

20

• 10、MARK NOT

READABLE

• 注释:MARK点识别错 误

• 处理:检查PCB是否放 反或装载到位。若PCB 放反则重新按过板方向 放入PCB后开始生产, 装载不到位可重新装载 PCB后再试。MARK点 本身变形或反光不好可 将其处理后再试

2021/9/17

48

• 10、飞达盖未扣到(FUJI)如 右图:

• 后果:造成机器撞FEEDER或 吸嘴。

• 正确的安装(下图):

2021/9/17

49

• 11、FEEDER固定扣未压 到位(YMH)

• 后果:掉飞达造成损坏 甚至撞坏工作头。

SMT 员工培训手册

康博电子 SMT 员工培训手册上册SMT 基础知识目录一、SMT 简介二、SMT 工艺介绍三、元器件知识四、SMT 辅助材料五、SMT 质量标准六、安全及防静电常识下册岗位基础培训目录一、检验员二、印刷操作员三、贴片机操作员四、技术员/工程师五、IPQC人员六、QA人员第一章 SMT 简介SMT 是 Surface mount technology 的简写,意为表面贴装技术。

亦即是无需对 PCB 钻插装孔而直接将元器件贴焊到 PCB 表面规定位置上的装联技术。

从上面的定义上,我们知道 SMT 是从传统的穿孔插装技术(THT)发展起来的,但又区别于传统的 THT。

那么,SMT 与 THT 比较它有什么优点呢?下面就是其最为突出的优点:组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的 1/10 左右,一般采用 SMT之后,电子产品体积缩小 40%~60%,重量减轻60%~80%。

可靠性高、抗振能力强。

焊点缺陷率低。

高频特性好。

减少了电磁和射频干扰。

易于实现自动化,提高生产效率。

降低成本达 30%~50%。

节省材料、能源、设备、人力、时间等。

采用表面贴装技术(SMT)是电子产品业的趋势我们知道了 SMT 的优点,就要利用这些优点来为我们服务,而且随着电子产品的微型化使得 THT 无法适应产品的工艺要求。

因此,SMT 是电子装联技术的发展趋势。

其表现在:电子产品追求小型化,使得以前使用的穿孔插件元件已无法适应其要求。

电子产品功能更完整,所采用的集成电路(IC)因功能强大使引脚众多,已无法做成传统的穿孔元件,特别是大规模、高集成 IC,不得不采用表面贴片元件的封装。

产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力。

电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用。

电子产品的高性能及更高装联精度要求。

电子科技革命势在必行,追逐国际潮流。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精品资料SMT操作员培训手册SMT 基础知识目录一、 SMT 简介二、 SMT 工艺介绍三、元器件知识四、 SMT 辅助材料五、 SMT 质量标准六、安全及防静电常识第一章SMT 简介SMT是Surface mounting technology的简写,意为表面贴装技术。

即是无需对 PCB 钻插装孔而直接将元器件贴装焊接到PCB 表面规定位置上的焊接技术。

SMT 的特点下面就是其最为突出的优点:1.组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的 1/10 左右,一般采用 SMT 之后,电子产品体积缩小40%~60% ,重量减轻 60%~80% 。

2.可靠性高、抗振能力强。

焊点缺陷率低。

3.高频特性好。

减少了电磁和射频干扰。

4.易于实现自动化,提高生产效率。

5.降低成本达 30%~50% 。

节省材料、能源、设备、人力、时间各工序的工艺要求与特点:1.生产前准备清楚产品的型号、 PCB 的版本号、生产数量与批号。

清楚元器件的种类、数量、规格、代用料。

清楚贴片、点胶、印刷程式的名称。

有生产作业指导卡、及清楚指导卡内容。

印刷在表面贴装装配的回流焊接中,锡膏用于表面贴装元件的引脚或端子与焊盘之间的连接,有许多变量。

如锡膏、丝印机、锡膏应用方法和印刷工艺过程。

在印刷锡膏的过程中,基板放在工作台上,机械地或真空夹紧定位,用定位销或视觉来对准,用模板 (stencil) 进行锡膏印刷。

第三章元器件知识SMT 元器件种类在 SMT 生产过程中,员工们会接上百种以上的元器件,了解这些元器件对我们在工作时不出错或少出错非常有用。

现在,随着 SMT 技术的普及,各种电子元器件几乎都有了 SMT 的封装。

而公司目前使用最多的电子元器件为电阻(R-resistor )、电容(C-capacitor )(电容又包括陶瓷电容— C/C ,钽电容— T/C ,电解电容— E/C )、二极管(D-diode )、稳压二极管(ZD )、三极管( Q-transistor )、压敏电阻( VR )、电感线圈( L )、变压器( T)、送话器( MIC )、受话器( RX )、集成电路( IC )、喇叭( SPK )、晶体振荡器( XL )等,而在 SMT 中我们可以把它分成如下种类:—TRANSISTOR排插— CONNECTOR电感—COIL集成块—IC按钮—SWITCH 等。

(一)电阻1.单位:1Ω=1×10-3KΩ=1×10-6MΩ2.规格:以元件的长和宽来定义的。

有1005(0402)、1608(0603)、2012 (0805 )3216 (1206 )等。

3.表示的方法:2R2=2.2 Ω1K5=1.5KΩ2M5=2.5MΩ103J=10× 103Ω=10K Ω1002F=100 ×10 2Ω=10K Ω (F、J 指误差, F 指± 1% 精密电阻, J 为± 5% 的普通电阻, F 的性能比 J 的性能好 )。

电阻上面除 1005 外都标有数字,这数字代表电阻的容量。

(二)电容:包括陶瓷电容— C/C 、钽电容— T/C 、电解电容— E/C1 .单位: 1PF=1 ×10 -3 NF =1 ×10 -6 UF =1 ×10 -9 MF =1 ×10 -12 F2 .规格:以元件的长和宽来定义的,有 1005 (0402 )、1608 (0603 )、2012 (0805 )3216 (1206 )等。

4.表式方法:103K=10× 103PF=10NF104Z=10 × 10 4 PF=100NF 0R5=0.5PF(三)二极管:有整流二极管、稳压二极管、发光二极管。

二极管是有方向的,其正负极可以用万用表来测试。

(四)集成块:(IC )分为 SOP、SOJ 、QFP 、PLCC(五)电感:单位: 1H=10 3 MH=10 6 UH=10 9 NH表示形式:R68J=680NH068J=68NH101J=100UH1R0=1UH 150K=15UHJ、K 指误差,其精度值同电容。

四.资材的包装形式:1.TAPE 形:包括 PAPER 、EMBOSSED、ADHESIVE。

根据TAPE 的宽度分为8mm 、12mm 、16mm 、24mm 、32mm 、44mm 、56mm等。

TAPE 上两个元件之间的距离称为PITCH ,有 4 mm 、8 mm 、12 mm 、16 mm 、20 mm 等2.STICK 形3.TRAY 形(1)1.片式元件:主要是电阻、电容。

2.晶体元件:主要有二极管、三极管、 IC 。

以上 SMT 元器件均是规则的元器件,可以给它们更详细的分述:片电阻 , 电容等 , 尺寸规格: 0201, 0402, 0603, 0805, Chip1206, 1210, 2010,等钽电容 , 尺寸规格 : TANA,TANB,TANC,TANDSOT晶体管 ,SOT23, SOT143, SOT89,TO-252等Melf圆柱形元件 , 二极管 , 电阻等SOIC集成电路 , 尺寸规格 : SOIC08, 14, 16, 18, 20, 24, 28, 32QFP密脚距集成电路PLCC集成电路 , PLCC20, 28, 32, 44, 52, 68, 84BGA球栅列阵包装集成电路, 列阵间距规格 : 1.27, 1.00, 0.80集成电路 , 元件边长不超过里面芯片边长的 1.2 倍, 列阵间距CSP<0.50 的μ BGA3.连接件 (Interconnect) :提供机械与电气连接 / 断开,由连接插头和插座组成,将电缆、支架、机箱或其它 PCB 与 PCB 连接起来;可是与板的实际连接必须是通过表面贴装型接触。

4.异型电子元件 (Odd-form) :指几何形状不规节的元器件。

因此必须用手工贴装,其外壳 (与其基本功能成对比 )形状是不标准的,例如:许多变压器、混合电路结构、风扇、机械开关块,等。

SMT 元器件在生产中常用知识电阻值、电容值的单位电阻值的单位通常为:欧姆(Ω),此外还使用:千欧姆(KΩ)、兆欧姆( M Ω),它们之间的关系如下:1MΩ=103KΩ=10 6Ω电容值的单位通常为:法拉(F),另外还常使用:毫法(mF )、微法(u F )、纳法( NF )、皮法( PF),它们之间的关系如下:1F = 10 3 Mf = 10 6 uF = 10 9 NF = 10 12 PF元件的标准误差代码表符号误差应用范围符号误差应用范围A 10PF 或以M ±20%B ±0.10PF 下NC ±0.25PF OD ±0.5PF P +100%,-0E QF ±1.0% RG ±2.0% S +50%,-20%I UJ ±5% VK ±10% XL YZ +80% ,W-20%片式电阻的标识在片式电阻的本体上,通常都标有一些数值,它们代表电阻器的电阻值。

其表示方法如下:标印值电阻值标印值电阻值2R2 2.2Ω222 2200 Ω220 22 Ω223 22000 Ω221 220 Ω224 220000 Ω片式电阻的包装标识常见类型:1 )RR12068/1561J种类尺寸功耗标称阻值允许偏差2)ERD10TL J561U种类额定功耗形状允许偏差标称阻值包装形式在 SMT 生产过程中,我们须要注意的是电阻阻值、偏差、额定功耗这三个值。

片式电容的标识在普通的多层陶瓷电容本体上一般是没有标识的,在生产时应尽量避免使用已混装的该类元器件。

而在钽电容本体上一般均有标识,其标识如下:标印值电容值标印值电容值0R20 .2PF221220PF0202PF2222200PF22022PF22322000PF第四章SMT 辅助材料在 SMT 生产中,通常我们贴片胶、锡膏、钢网称之为 SMT 辅助材料。

这些辅助材料在 SMT 整个过程中,对 SMT 的品质、生产效率起着致关重要的作用。

因此,作为 SMT 工作人员必须了解它们的某些性能和学会正确使用它们。

锡膏由焊膏产生的缺陷占SMT 中缺陷的 60 %— 70 %,所以规范合理使用焊膏显得尤为重要。

在表面组装件的回流焊中,焊膏被用来实施表面组装元器件的引线或端点与印制板上焊盘的连接。

焊膏是由合金焊料粉、焊剂和一些添加剂混合而成的,具有一定粘性和良好触变性的一种均质混合物,具有良好的印刷性能和再流焊性能,并在贮存时具有稳定性的膏状体。

合金焊料粉是焊膏的主要成分,约占焊膏重量的 85 %— 90 %。

常用的合金焊料粉有以下几种:锡–铅( Sn – Pb )、锡–铅–银( Sn – Pb – Ag )、锡–铅–铋( Sn – Pb – Bi )等,最常用的合金成分为Sn63Pb3 。

合金焊料粉的形状可分为球形和椭圆形(无定形),其形状、粒度大小影响表面氧化度和流动性,因此,对焊膏的性能影响很大。

一般,由印刷钢板或网版的开口尺寸或注射器的口径来决定选择焊锡粉颗粒的大小和形状。

不同的焊盘尺寸和元器件引脚应选用不同颗粒度的焊料粉,不能都选用小颗粒,因为小颗粒有大得多的表面积,使得焊剂在处理表面氧化时负担加重。

在焊膏中,焊剂是合金焊料粉的载体,其主要的作用是清除被焊件以及合金焊料粉的表面氧化物,使焊料迅速扩散并附着在被焊金属表面。

焊剂的组成为:活性剂、成膜剂和胶粘剂、润湿剂、触变剂、溶剂和增稠剂以及其他各类添加剂。

焊剂的活性:对焊剂的活性必须控制,活性剂量太少可能因活性差而影响焊接效果,但活性剂量太多又会引起残留量的增加,甚至使腐蚀性增强,特别是对焊剂中的卤素含量更需严格控制,其实,根据性能要求,焊剂的重量比还可扩大至 8 %— 20 %。

焊膏中的焊剂的组成及含量对塌落度、粘度和触变性等影响很大。

金属含量较高(大于 90 %)时,可以改善焊膏的塌落度,有利于形成饱满的焊点,并且由于焊剂量相对较少可减少焊剂残留物,有效防止焊球的出现,缺点是对印刷和焊接工艺要求较严格;金属含量较低(小于 85% )时,印刷性好,焊膏不易粘刮刀,漏版寿命长,润湿性好,此外加工较易,缺点是易塌落,易出现焊球和桥接等缺陷。

焊膏的分类可以按以下几种方法:按熔点的高低分:高温焊膏为熔点大于250 ℃,低温焊膏熔点小于150 ℃,常用的焊膏熔点为179 ℃ — 183 ℃,成分为Sn63Pb37和Sn62Pb36Ag2。

按焊剂的活性分:可分为无活性( R ),中等活性( RMA )和活性( RA )焊膏。

常用的为中等活性焊膏。