壳牌煤气化工艺气带图片

壳牌煤气化工艺

中国五环化学工程公司

23

2.1 DEMKOLEC 电厂的运行情况

(1) 联合循环发电引起的停车 燃气轮机设计思路为同时适应煤气化合成 气、天然气、天然气稀释气或天然气合成 气之混合气四种原料进行发电,燃气轮机 制造商德国西门子公司也对此作出了承诺。 但开车后生产证实燃气轮机烧嘴不能同时 适应上述四种气体。 97 年西门子公司专门 派人解决此问题,通过重新设计烧嘴,情 况有明显改善,工厂总运转率不断提高。

2016/1/7

中国五环化学工程公司

29

(2) 烧嘴 DEMKOLEC电厂气化炉配有两对对称分 布的四个烧嘴,生产已证实烧嘴设计非 常合理、生产寿命均在 8000 小时以上, 有的已达16000小时以上; 烧嘴对负荷的调节非常方便。烧嘴结构 近似倒扣(内凹)碗状,因而不会引起 烧嘴边缘挂渣堵塞。

2016/1/7

中国五环化学工程公司

11

煤中灰份的范围(SCGP-1)

灰份中的矿物质(WT%) P2O5 SiO2 Fe2O3 Al2O3 TiO2 CaO MgO SO3 K2O Na2O

2016/1/7

范 围 0.1 ~ 1.5 24.4 ~ 56.6 5.5 ~ 27.8 9.5 ~ 33.3 0.6 ~ 2.1 1.4 ~ 24.5 0.3 ~ 3.7 0.9 ~ 33.1 0.1 ~ 3.9 0.1 ~ 3.1

12

中国五环化学工程公司

煤中灰份的范围(SCGP-1)

灰融点

ID H=W H=W/2 Fluid

范 1090 1110 1130 1190

围 ~ ~ ~ ~

1400 >1500 >1500 >1500

2016/1/7

shell气化工艺

冷煤气效率η:气化 生成煤气的化学能 与气化用煤的化学 能之比。

氧煤比在保证冷煤 气效率最高范围选 择最为有利。

随着氧煤比的提 高,煤气中CO含 量增高,H2含量 降低。

适当氧煤比为 0.6~0.7m3/kg

壳牌气化炉采用侧壁烧嘴,放在气化炉下部, 对列式布置并且可根据气化炉能力由4~8个烧嘴中心 对称分布。 Shell烧嘴保证寿命为8000h,已有15000h运行记录。

⑶气化炉

向火侧附着一层耐火材料(以渣抗渣)

内筒和外筒

膜式水冷壁 内壁衬里设有水冷管副产部分蒸汽 环形空间: 容纳水、蒸汽输入和出的管路、利于检修

高压容器外壳

筒上部为燃烧室(气化区), 下部为熔渣激冷室

安装偏心角度为4.5度,这 样烧嘴在燃烧的过程中所 产生的气体与渣灰就会成 涡流状向上流动,形成向 心力,这样方便渣保护层 的形成,又能使烧嘴燃烧 的更加均匀,且高温合成 气在上升的过程中,利于 与激冷气进行充分的换热 冷却。

水冷壁结构

水冷壁外表面附着一层耐火材料,内置金属销钉。

水冷壁是由:

水冷壁结构示意图

液体熔渣、

固体熔渣、

膜式壁、

膜式壁是由碳 化硅耐火填充 料、加压冷却 水管、抓钉组 成的。

以渣抗渣

Shell气化炉由于其生产中温度高达1600℃以上,生产中,高温熔 融下的流态熔渣,顺水冷壁重力方向下流,当渣层较薄时,由于耐火衬 里和金属销钉具有很好的热传导作用,渣外表层冷却至灰熔点固化附着, 这样当渣层增厚到一定程度时,热阻增大,传热减慢,外表渣层温度升 高到灰熔点以上时,熔渣流淌减薄;当渣层减薄到一定厚度时,热阻减 小,传热量增大,渣层温度降低到灰熔点以下时熔渣聚积增厚,这样不 断的进行动态平衡,煤的灰熔点不出现大的变化,氧/碳比不出现大的波 动,水冷壁内锅炉水能够正常供给,炉内温度就不会出现大幅度波动, 渣层厚度在动态中相对稳定的。

Shell煤气化工艺讲义

Shell煤气化工艺讲义第一部分煤气化工程的构成 z了解煤气化装置所处的位置及和周边装置的关系z煤气化装置所用的技术和设计基础z选择壳牌煤气化技术的理由1.1 煤气化工程概况: 1.1.1煤气化项目的构成:洞庭煤气化项目是巴陵石化合成氨部原料路线改造工程,同时向双氧水部和己内酰胺部提供氢气源。

项目分为两部分, 一是合资部分,是由中石化(SINOPEC )和壳牌(SHELL CHINA)各出资50%组建的岳阳中石化壳牌煤气化公司,完成煤气化部分;另外是配套部分,由中石化全额出资,完成气体处理和硫回收部分。

图1图1 煤气化项目结构框图合资企业煤气化装置的构成为:卸煤、煤储存及输煤系统由合资企业建设,化装置的设计基础煤气化工艺Shell Coal Gasification Process(SCGP),design coal )2000T ,这是考虑到和荷兰Dem (U-1100),在使用设计煤种产气142000Nm 3/h(H 2+CO)有效由于原料煤由巴陵石化提供,建成后移交巴陵石化管理;磨煤与干燥系统(U-1100),设三条线,按两开一备远行;粉煤加压与给料系统(U-1200)设两条线对应气化炉两对(四个)烧嘴;煤气化及合成气冷却系统(U-1300);除渣系统(U-1400);除灰系统(U-1500);洗涤系统(U-1600);初步水处理系统(U-1700);公用工程系统(U-3***);空分系统(U-4000)。

图 2.煤气化装置方块图。

1.1.2 煤气 煤气化技术采用壳牌粉由壳牌提供基础工艺包 Basic Design and Engineering Package(BDEP),由宁波工程公司做详细设计并进行工程总承包。

装置设计能力为日处理设计煤种(kolec 电厂的煤气化装置设计能力相同,减少技术风险。

向巴陵石化提供142000Nm 3/h(H 2+CO)有效合成气,其中140640 Nm 3/h(H 2+CO)用于合成氨和第三方供氢,剩余部分经过气体处理后返用于煤气化装置;设备设计能力,在使用备用煤(“worst case” coal )时保证产气量142000Nm 3/h(H 2+CO)有效合成气;60%负荷下,产气量为85200 Nm 3/h(H 2+CO)。

壳牌煤气化工艺气带图片

组对的吊耳要求

设备在组对过程中,需要不断的变换位置,这就需要全盘考虑整 个施工工艺,设计出合理的吊耳,以满足设备的组对吊装要求。 同样的,内件的吊装也要全盘考虑。比如反应器和激冷管内件为 了安装,需设置合适的吊点以满足垂直吊装。

现场组焊对设备的制造要求

筒体外的预焊件

设备外壳上分布有很多的管嘴,在分段筒体上不一定有满足SAW焊 接转动要求的位置。故考虑在不能满足转动要求的筒体上的适当 位置安装支撑圈,高出设备管口,通过转动支撑圈来满足筒体的 转动要求,这就需要在设备筒体上焊接一些“支撑板”以安装固 定支撑圈。支撑板的焊接在设备运输前由制造厂完成 。

2套

1套 2台 1台 2台

现场施工准备

防护措施 对于每一道焊口,从组对焊接到无损检测及热处理都需要全天候 作业,根据现场实际情况,制作了移动式防风棚。 加热措施 设备材质要求在焊前和焊接时预热,焊后后热。我们采取埋弧自 动焊时火焰加热,手工焊时电加热。 火焰加热采用无烟液化天然气。因为天然气用量比较大,且为了 安全着想,我们建了一个小型的液化气站,通过埋地管线供应天 然气到加热点。 组对工装措施 组对时采用在筒体错边量超标的位置焊接“L”型卡子,然后用 薄体分离式液压千斤顶来校正。合格后,通过加固焊或者焊接背 板以固定焊口。

绪论

中原大化集团有限公司50万吨/年甲醇项目煤气化装置气化炉由壳 牌公司进行方案总体设计。壳体部分由印度L&T公司采用壳牌公司 专利进行设计并制造。内件部分由荷兰SEG公司设计,印度L&T公 司制造,结构为膜式水冷壁。气化炉单台生产规模目前为日投煤 量2000t。 壳体最大长度尺寸50200mm,最大外径φ 6100mm,最大壁厚δ = 90mm。根据国内陆运条件,共分为12段到货。内件根据自然分节 和运输装卸方便,分为8段到货,另外,一些连接管件、零部件等 按散件装箱到货。 为了确保气化炉组对顺利进行,在工程的初期阶段我们对国内 前几套壳牌干煤粉气化工艺气化炉现场组对经验进行了调研, 调查了相关施工机具、小型工机具的技术性能和货源情况,同 时结合我公司对相似工程的施工经验和拟定的吊装方案,制定 出了经济、科学、安全可行的施工工艺,在工期、质量、安全、 环保、成本等方面,均达到了预控指标,尤其是在大型机具使 用和现场临设方便,利用率均达到最大且恰到好处。

壳牌煤气化46页PPT

2.气流床气化工艺 德士古炉、K-T炉、壳脾炉,以粉煤为原料的气流床在极高温度下运符(1300-1500℃),气化 强度极高,单炉能力己达2500.煤/日,我国进口的德士古炉也达400~700煤/日,气体中不含焦油、 酚类,非常适合化工生产和先进发电系统的要求。 气流床气化工艺的优点包括.煤种适应范围较宽,水煤浆气化炉一般情况下不宜气化褐煤(成浆 困难),工艺灵活,合成气质量高,产品气可适用于化工合成,制氢和联合循环发电等.气化压力高, 生产能力高.不污染环境,三废处理较方便。该工艺缺点是,高温气化为使灰渣易于排出,要求所用 煤灰熔点低(小于1300℃),含灰量低(低于10%-15%),否则需加人助熔剂(CaO或Fe2O3)并 增加运行成本。这一点特别不利于我国煤种的使用。此外,高温气化炉耐火材料和喷嘴均在高温下 工作,寿命短、价格昂贵、投资高,气化炉在高温运行,氧耗高,也提高了煤气生产成本。

3.流化床气化工艺 鉴于以上原因,使用碎煤为原料的流化床技术一直受到国内外的关注。德国发挥了其既有传统, 开发出高温温克勒气化炉,美国正努力发展以流化床气化和燃烧相结合的高效工艺(如Hybrid例工 艺),预期可获得最良好的系统效率。流化床气化以空气或氧气或富氧和蒸汽为气化剂,在适当的 煤粒度和气速下,使床层中粉煤沸腾,气固两相充分混合接触,在部分燃烧产生的高温下进行煤的 气化。其工艺流程包括各煤、进料、供气、气化、除尘、废热回收等系统,将原煤破碎至8mm以 下,烘干后进人进煤系统,再经螺旋加料器加人气化炉内,在炉内与经过预热的气化剂(氧气/蒸 汽或空气/蒸汽)发生气化反应,携带细颗粒的粗煤气由气化炉逸出,在旋风分离器中分离出较粗 的颗粒并返回气化炉,除去粉尘的煤气经废热回收系统进人水洗塔使煤气最终冷却和除尘。

——气化温度约1400~1600℃,碳转化率高达99%以上,产品气体洁净, 不含重烃,甲烷含量极低,煤气中有效气体(CO+H2)达到90%左右。

SCGP(壳牌)煤气化工艺

SCGP(壳牌)煤气化工艺1、SCGP(壳牌)煤气化技术简介。

1.1工艺原理。

SCGP壳牌煤气化过程是在高温、加压条件下进行的,煤粉、氧气及少量蒸汽在加压条件下并流进入气化炉内,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程。

由于气化炉内温度很高,在有氧存在的条件下,碳、挥发分及部分反应产物(H2和CO等)以发生燃烧反应为主,在氧气消耗殆尽之后发生碳的各种转化反应,即过程进入到气化反应阶段,最终形成以CO和H2为主要成分的煤气离开气化炉。

典型的SCGP煤气成分见表1。

1.2工艺流程。

目前,壳牌煤气化装置采用废锅流程,废锅流程的壳牌煤气化工艺简略流程见图1。

原料煤经破碎由运输设施送至磨煤机,在磨煤机内将原料煤磨成煤粉(90%<100μm)并干燥,煤粉经常压煤粉仓、加压煤粉仓及给料仓,由高压氮气或二氧化碳气将煤粉送至气化炉煤烧嘴。

来自空分的高压氧气经预热后与中压过热蒸汽混合后导入煤烧嘴。

煤粉、氧气及蒸汽在气化炉高温加压条件下发生碳的氧化及各种转化反应。

气化炉顶部约1500℃的高温煤气经除尘冷却后的冷煤气激冷至900℃左右进入合成气冷却器。

经合成气冷却器回收热量后的煤气进入干式除尘及湿法洗涤系统,处理后的煤气中含尘量小于1mg/m3送后续工序。

湿洗系统排出的废水大部分经冷却后循环使用,小部分废水经闪蒸、沉降及汽提处理后送污水处理装置进一步处理。

闪蒸汽及汽提气可作为燃料或送火炬燃烧后放空。

在气化炉内气化产生的高温熔渣,自流进入气化炉下部的渣池进行激冷,高温熔渣经激冷后形成数毫米大小的玻璃体,可作为建筑材料或用于路基。

1.3技术特点。

1.3.1煤种适应性广。

SCGP工艺对煤种适应性强,从褐煤、次烟煤、烟煤到无烟煤、石油焦均可使用,也可将2种煤掺混使用。

对煤的灰熔点适应范围比其他气化工艺更宽,即使是较高灰分、水分、硫含量的煤种也能使用。

1.3.2单系列生产能力大。

煤气化装置单台气化炉投煤量达到2000t/d以上,生产能力更高的的煤气化装置也正在建设中。

Shell炉煤气化工艺介绍

Shell炉煤气化工艺介绍目录1.概述1.1.发展历史1.2. Shell炉煤气化工艺主要特点2.工艺流程2.1. Shell炉气化工艺流程简图2.2.Shell炉气化工艺流程简述3.气化原理3.1粉煤的干燥及裂解与挥发物的燃烧气化3.2.固体颗粒与气化剂(氧气、水蒸气)间的反应3.3.生成的气体与固体颗粒间的反应3.4.反应生成气体彼此间进行的反应4.操作条件下对粉煤气化性能的影响4.1气化压力对粉煤气化性能的影响4.2氧煤比对粉煤气化性能的影响4.3蒸汽煤比对粉煤气化性能的影响4.4.影响加压粉煤气化操作的主要因素4.5煤组分变化的影响4.6 除煤以外进料“质量”变化的影响5.工艺指标6.Shell炉气化工艺消耗定额及投资估算7. 环境评价1.概述1.1.发展历史Shell煤气化工艺(Shell Coal Gasfication Process)简称SCGP,是由荷兰Shell国际石油公司(Shell International Oil Products B. V.)开发的一种加压气流床粉煤气化技术。

Shell煤气化工艺的发展主要经历了如下几个阶段。

(l)概念阶段20世纪70年代初期的石油危机引发了Shell公司对煤气化的兴趣,1972年Shell公司决定开发煤气化工艺时,对所开发的工艺制定了如下标准:①对煤种有广泛的适应性,基本可气化世界上任何煤种;②环保问题少,有利于环境保护;③高温气化,防止焦油和酚等有机副产品的生成,并促进碳的转化;④气化装置工艺及设备具有高度的安全性和可靠性;⑤气化效率高,单炉生产能力大。

根据上述原则,通过固定床、流化床和气流床三种不同连续气化工艺的对比,对今后煤气化工艺的开发形成了如下基本概念:①采用加压气化,设备结构紧凑,气化强度大;②选用气流床气化工艺,生产能力大,气化炉结构简单;③采用纯氧气化,气化温度高,气化效率高,合成气中有效气CO十H2含量高;④熔渣气化、冷壁式气化炉,熔渣可以保护炉壁,并确保产生的废渣无害,⑤对原料煤的粒度无特殊要求,干煤粉进料,有利于碳的转化。

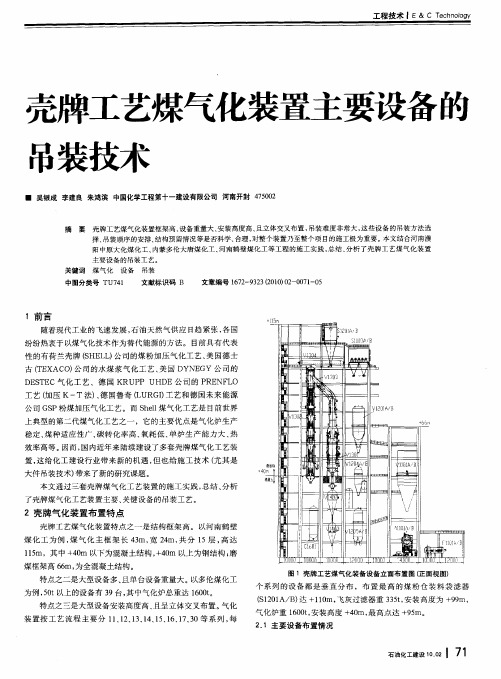

壳牌工艺煤气化装置主要设备的吊装技术

壳牌工艺煤气化装置主要设备 的

吊装技术

■ 吴银 成 李建 良 朱鸿滨 中国化学工程第 十一建设有限公司 河 南开封 450 702

摘 要 壳牌工艺煤气化装置框架高 、 设备重量大 、 安装高度高、 且立体交叉 布置, 吊装难度非常大 , 这些设备 的吊装方 法选 择、 吊装顺序 的安排 、 结构预 留情况等是否科 学、 合理 , 对整个装置乃至整个项 目的施工极为重要。本文结合河南濮 阳中原大化煤化工、 内蒙多伦大唐煤化工 、 河南鹤 壁煤 化工等工程的施工实践 , 结、 总 分析 了壳牌 工艺煤气化 装置

(1 0A/ ) +iO 飞灰过滤器重 35 , 装高度为 + 9 s2 1 B 达 m, l 3 t安 9 m,

气 化 炉重 10 t安 装 高 度 +4m , 高 点达 + 5 60, 0 最 9 m。

2 1主要设备布置情况 .

石 化 建 10l7 油 工 设02 1 .

E&C Tc n l yI e ho g 工程 技术 o

以达到安全 、 经济 、 合理、 质量有保证 、 工期短 的施工 目的。 3 2超 大型设备 吊装工艺 .

超 大型设备主要为壳牌工 艺煤 气化 装置 的核心设 备一 气

|

I

I

32 0

J

l

}

化炉和飞灰过滤器 。 吊装工艺的确 定是否科学 、 其 合理直 间影响

施 工 进 度及 施 工 成本 。

+1 5 1 m

3 1 吊装工艺的确定 .

S1 0 51

设备 吊装是工程施工 中最重要 的环 节之 一 ,选择 合理 的吊

n

10 34 上 l- ■