2疲劳强度及寿命可靠性估计原理

疲劳寿命预测与结构可靠性分析

疲劳寿命预测与结构可靠性分析疲劳是一种常见的结构失效形式,对于各种工程结构来说都是一个重要的问题。

疲劳失效通常是由于结构在长期的交变载荷下产生微小裂纹,最终导致结构破坏。

因此,准确预测疲劳寿命对于结构的安全可靠性分析至关重要。

疲劳寿命预测是通过建立适当的数学模型来估计结构在实际使用过程中的寿命。

这个过程需要考虑多种因素,包括结构的材料性能、载荷条件、结构几何形状等。

其中,最关键的是建立适当的疲劳损伤累积模型。

疲劳损伤累积模型是通过将载荷历程进行离散化,将结构在每个载荷循环下的应力水平与疲劳寿命损伤关系进行对应,从而计算出结构的疲劳损伤累积。

常用的疲劳损伤累积模型包括线性累积模型、双曲线累积模型和修正曲线累积模型等。

线性累积模型是最简单的疲劳损伤累积模型,它假设结构的疲劳寿命损伤与载荷循环次数成正比。

这个模型的优点是简单易用,但是在实际应用中往往存在较大的误差。

双曲线累积模型考虑了载荷历程中应力水平的变化,相对于线性累积模型更加准确。

修正曲线累积模型则进一步考虑了材料的强度退化和载荷频率对疲劳寿命的影响,是目前应用最广泛的模型之一。

除了疲劳寿命预测,结构可靠性分析也是一个重要的研究方向。

结构可靠性分析是通过考虑结构设计参数的不确定性,评估结构在设计寿命内的可靠性水平。

可靠性分析可以帮助工程师确定结构的安全系数,为结构的设计和维护提供科学依据。

结构可靠性分析的关键是确定设计参数的概率分布函数。

常用的方法包括统计分析、试验数据分析和专家经验法等。

统计分析方法通过对大量数据的统计处理,得到设计参数的概率分布函数。

试验数据分析方法则通过对实际试验数据的分析,估计设计参数的概率分布函数。

专家经验法则是根据专家的经验和知识,对设计参数的概率分布函数进行估计。

在结构可靠性分析中,可靠性指标是一个重要的评估指标。

常用的可靠性指标包括可靠性指数、失效概率和可靠度指标等。

可靠性指数是用来评估结构在设计寿命内的可靠性水平,失效概率则是评估结构在设计寿命内发生失效的概率。

机械零件的疲劳与寿命预测研究

机械零件的疲劳与寿命预测研究引言机械零件的疲劳寿命预测是现代工程学中的重要课题之一。

在高速、高负荷、长期运行的工况下,机械零件容易发生疲劳破坏,从而影响机械设备的安全性和可靠性。

因此,准确预测机械零件的疲劳寿命对于提高机械设备的使用寿命和可靠性具有重要意义。

一、疲劳与机械零件寿命疲劳是材料在交变载荷下发生的渐进性断裂现象,是机械零件在工作过程中最常见的失效形式之一。

在机械设备运行中,由于外界作用力的不断作用,机械零件会产生应力的集中和周期性变化,进而引发疲劳失效。

因此,了解机械零件的疲劳行为以及寿命预测具有重要意义。

二、疲劳损伤累积理论疲劳损伤累积理论是预测机械零件疲劳寿命的基础。

根据这一理论,机械零件在每一个疲劳循环中都会产生一定的损伤,这些损伤会逐渐累积,最终导致零件失效。

通过对零件在不同载荷下的应力-循环次数曲线进行分析,可以预测零件的疲劳寿命。

此外,还可以通过应力集中系数、材料的疲劳强度等参数来预测疲劳寿命。

三、常用的疲劳寿命预测方法1. 经验公式法经验公式法是疲劳寿命预测的一种简单有效的方法。

该方法基于历史数据和经验公式,通过分析零件的应力、载荷等参数,得到疲劳强度系数和载荷振幅系数,从而得出零件的疲劳寿命。

然而,由于该方法基于经验公式,其精度有限,容易受到应力分布和加载历史的影响。

2. 基于材料力学的方法基于材料力学的方法是一种物理模拟的疲劳寿命预测方法。

该方法通过材料的断裂力学性能和疲劳性能来预测零件的疲劳寿命。

该方法准确性较高,但需要大量的试验数据和复杂的分析方法来确定材料的力学性能参数。

3. 有限元法有限元法是一种基于数值模拟的疲劳寿命预测方法。

该方法通过建立机械零件的有限元模型,分析其受力状态和应力分布,进而预测零件的疲劳寿命。

该方法能够更准确地模拟零件在复杂载荷下的应力分布,但需要耗费大量的计算资源。

四、疲劳寿命预测的挑战与发展方向疲劳寿命预测仍然存在一些挑战,例如模型的精度和复杂性,以及材料参数的准确性等。

机械结构的疲劳寿命与可靠性分析

机械结构的疲劳寿命与可靠性分析机械结构的疲劳寿命和可靠性分析是机械工程领域中一个重要的课题。

疲劳寿命是指机械结构在长期连续循环载荷下能够正常工作的时间,而可靠性是指机械结构在设计寿命内不失效的概率。

本文将从疲劳寿命与可靠性的概念、影响因素、分析方法以及提高方法等几个方面进行论述。

首先,我们来了解一下疲劳寿命与可靠性的基本概念。

疲劳寿命与可靠性是机械结构设计与评估的重要指标,它们直接影响到机械设备的使用寿命和可靠性。

疲劳寿命是指机械结构在多次循环载荷下,出现疲劳破坏的时间,它是一个统计平均数,并且服从一定的概率分布。

而可靠性是指机械结构在规定的设计寿命内不失效的概率。

疲劳寿命和可靠性是衡量机械结构寿命和可靠性的重要指标。

其次,我们来探讨一下影响机械结构疲劳寿命与可靠性的因素。

首先是载荷条件的影响,载荷是引起结构疲劳破坏的主要原因之一。

不同的载荷条件下,机械结构的疲劳寿命和可靠性会有所不同。

其次是结构材料的影响,材料的强度、韧性和疲劳性能等都会对结构的疲劳寿命和可靠性产生影响。

此外,还有结构形状、焊接质量、温度等因素都会对机械结构的疲劳寿命和可靠性产生影响。

接下来,我们将介绍一些机械结构疲劳寿命与可靠性的分析方法。

首先是数值模拟方法,通过建立适当的数学模型,采用有限元分析等方法,对机械结构的疲劳寿命和可靠性进行预测和评估。

另外一种方法是试验方法,通过对机械结构进行疲劳试验,获取其疲劳寿命曲线和可靠性指标,来评估机械结构的疲劳寿命和可靠性。

而最常用的方法是基于统计学原理的可靠性设计方法,通过收集疲劳试验数据,利用统计分析方法建立概率模型,计算结构的可靠性指标。

最后,我们来探讨一下提高机械结构疲劳寿命与可靠性的方法。

首先是合理的结构设计,通过优化结构形状和尺寸,减少应力集中和历史因素,提高结构的疲劳寿命和可靠性。

其次是选用合适的材料,选择强度高、韧性好、抗疲劳性能优异的材料,可以提高结构的疲劳寿命和可靠性。

材料疲劳强度分析与寿命预测

材料疲劳强度分析与寿命预测材料疲劳强度分析与寿命预测是材料科学与工程领域中极为重要的课题之一。

疲劳是指材料在应力循环作用下所发生的破裂现象,是在很小的应力水平下引起的破坏。

材料在使用过程中会经受各种应力,如拉伸、压缩、扭转等,而这些应力的交替作用容易导致疲劳破坏的发生。

要进行材料的疲劳强度分析与寿命预测,首先需要对材料的疲劳性能进行评估。

疲劳性能指的是材料在应力循环作用下所具备的抗疲劳能力。

评估疲劳性能的方法主要有应力循环试验和疲劳寿命试验。

应力循环试验是通过施加不同的应力水平和循环次数,观察材料在循环载荷下的疲劳行为,从而得到疲劳曲线。

疲劳寿命试验则是通过对材料的循环载荷进行加速试验,以确定材料的疲劳寿命。

在进行材料的疲劳强度分析时,需要考虑到应力集中、表面缺陷等因素。

应力集中是指在材料中出现的局部应力增大区域,常见的应力集中形式有孔洞、缺口等。

这些应力集中部位容易引起应力集中,从而降低材料的疲劳强度。

因此,在分析材料的疲劳强度时,需要考虑到材料表面的缺陷情况,并采取一定的措施进行优化。

对于材料的寿命预测,有许多模型和方法可供选择。

常用的方法有极限疲劳强度法、残余寿命预测法等。

极限疲劳强度法是一种基于应力和循环次数的理论模型,通过对材料的疲劳曲线进行拟合,来预测材料的疲劳寿命。

残余寿命预测法是通过对材料的残余寿命进行测量,来预测材料的寿命。

这些方法在实际应用中都有一定的优点,但也存在着各自的局限性。

除了以上的方法,还有一些更精细和复杂的方法,如有限元法、位错理论等。

有限元法是一种常用的数值计算方法,在材料疲劳强度分析中有广泛应用。

它通过将材料分割成有限的小元素,利用数值计算的方法来模拟材料的应力分布和变形情况,从而得到材料的应力应变场。

位错理论则是通过研究材料的位错结构和相互作用来理解材料的疲劳行为。

综上所述,材料疲劳强度分析与寿命预测是一门复杂而重要的科学。

通过评估材料的疲劳性能,并综合考虑应力集中、表面缺陷等因素,可以对材料的疲劳强度进行分析。

混凝土的疲劳性能原理与评估

混凝土的疲劳性能原理与评估一、前言混凝土作为一种常见的建筑材料,在工程中扮演着重要的角色。

在使用过程中,混凝土会受到多种荷载的作用,这些荷载会对混凝土的疲劳性能产生影响。

因此,了解混凝土的疲劳性能原理和评估方法,对于确保工程结构的安全性和可靠性具有重要意义。

二、混凝土的疲劳性能原理1. 疲劳现象的定义疲劳现象是指物体在受到交替或周期性荷载作用下,由于材料的内部结构发生微小的变化,最终导致物体失效的现象。

2. 混凝土的疲劳破坏模式混凝土的疲劳破坏模式可以分为两种类型:表面疲劳破坏和内部疲劳破坏。

表面疲劳破坏是指混凝土表面出现龟裂、剥落等现象,造成表面损伤和破坏。

内部疲劳破坏是指混凝土内部出现微裂缝和裂纹,最终导致混凝土失效。

3. 影响混凝土疲劳性能的因素混凝土疲劳性能受到多种因素的影响,主要包括以下几个方面:(1)荷载类型和荷载幅值不同类型的荷载对混凝土的疲劳性能影响不同,荷载幅值越大,混凝土的疲劳破坏速度越快。

(2)混凝土本身的性质混凝土的强度、韧性、抗裂性等性质会影响混凝土的疲劳性能。

(3)混凝土的配合比和制备工艺混凝土配合比的不同会导致混凝土的疲劳性能差异,同时制备工艺对混凝土的疲劳性能也有一定影响。

(4)环境因素温度、湿度等环境因素对混凝土的疲劳性能也具有一定的影响。

4. 混凝土的疲劳寿命预测模型混凝土的疲劳寿命预测模型是评估混凝土疲劳性能的重要方法之一。

目前,常用的预测模型主要包括线性模型和非线性模型两种。

线性模型是指根据混凝土的疲劳试验数据,通过线性回归分析建立混凝土疲劳寿命与荷载循环次数之间的关系模型。

非线性模型是指采用复杂的数学模型,考虑多种因素对混凝土疲劳寿命的影响,建立混凝土疲劳寿命的非线性预测模型。

三、混凝土疲劳性能的评估方法1. 疲劳试验疲劳试验是评估混凝土疲劳性能的主要方法之一。

常用的疲劳试验包括拉压疲劳试验和弯曲疲劳试验。

拉压疲劳试验是指将混凝土试件在荷载循环作用下进行拉压应力加载,检测混凝土的疲劳性能。

2疲劳强度及寿命可靠性估计原理

2疲劳强度及寿命可靠性估计原理疲劳强度及寿命可靠性估计原理是一种用于评估材料或构件在疲劳加载下的强度和寿命的方法。

疲劳是指材料或构件在循环加载下发生的损伤和破坏现象,是工程结构中最常见的失效模式之一、疲劳强度和寿命的可靠性估计原理可以为工程设计和结构改进提供依据,以确保材料和构件的安全可靠运行。

疲劳强度是指材料或构件在循环加载下承受疲劳损伤的能力。

疲劳损伤通常以SN曲线(或称为Wöhler曲线)表示,该曲线描述了材料或构件在不同循环载荷下的强度和寿命。

通过对SN曲线的实验测试和分析,可以确定材料或构件在特定载荷历程下的疲劳强度,即材料或构件在特定循环载荷下发生疲劳破坏的概率。

疲劳寿命是指材料或构件在循环加载下能够承受的次数或时间。

疲劳寿命估计的原理是根据材料或构件的强度和应力历程确定其在特定应力水平下承受的载荷循环数或使用时间。

这种估计方法可以通过应力历程的统计分析、计算模型和数学建模等方法进行。

最常用的方法是通过采用一种应力-寿命模型来描述材料或构件的疲劳行为,并通过实验测试和数据拟合来确定该模型的参数。

疲劳强度及寿命的可靠性估计原理基于统计学和可靠性工程理论。

在进行疲劳强度和寿命估计时,需要考虑到材料或构件的不确定性和变异性,以及设计的可靠性要求。

通过引入可靠度指标和可靠性分析方法,可以对疲劳强度和寿命进行可靠性评估,并确定其可靠性指标,如失效概率、失效率等。

在疲劳强度及寿命可靠性估计过程中,还需要考虑到材料和构件的预防措施和改进措施。

预防措施包括材料的优化设计、制备和处理,以提高材料的抗疲劳性能;改进措施包括结构的几何形状和尺寸优化、加载历程和工况的优化等,以减小结构的疲劳应力和增加结构的寿命。

总之,疲劳强度及寿命可靠性估计原理是一种综合应用力学、材料科学、统计学和可靠性工程理论的方法,通过实验测试、数据分析和数学建模等方式,对材料和构件在疲劳加载下的强度和寿命进行评估和预测。

这种估计方法可以为工程设计和结构改进提供依据,以确保材料和构件的安全可靠运行。

材料的疲劳性能评估与寿命

材料的疲劳性能评估与寿命材料的疲劳性能评估是一个重要的领域,它在工程和科学领域中具有广泛的应用。

评估材料的疲劳性能能够帮助工程师和科学家预测材料在实际使用中的寿命,从而确保材料的可靠性和安全性。

本文将探讨材料的疲劳性能评估方法以及与寿命的关系。

一、疲劳性能的概念疲劳性能指的是材料在受到交变应力作用下,随时间逐渐发生的损伤或破坏。

疲劳性能通常通过疲劳寿命来评估,即材料在特定应力水平下可以承受多少次疲劳循环,直到发生破坏。

疲劳性能的评估对于许多行业来说至关重要,比如航空航天、汽车制造和桥梁建设等。

二、疲劳性能评估方法1. 疲劳试验疲劳试验是评估材料疲劳性能最常用的方法之一。

它通过施加交变载荷,在不同应力水平下进行循环加载,记录材料的变形和裂纹扩展情况。

通过分析试验数据,可以得到材料的疲劳寿命和疲劳强度等参数。

疲劳试验需要考虑许多因素,如载荷频率、温度和湿度等。

2. 数值模拟数值模拟是一种通过计算机仿真来评估材料疲劳性能的方法。

数值模拟可以基于实验数据或材料的力学性质来建立模型,通过加载历史和材料特性来预测疲劳寿命。

数值模拟方法可以提供更快速和经济的评估过程,并且可以帮助优化材料设计。

3. 材料参数估计材料参数估计是一种通过测量材料的组织结构和物理性质来评估疲劳性能的方法。

通过分析材料的晶粒结构、晶界特征和组织形态等参数,可以预测材料的疲劳寿命。

材料参数估计方法需要依赖先进的显微镜技术和材料科学的知识。

三、疲劳性能与寿命的关系材料的疲劳性能与寿命密切相关。

材料的疲劳性能评估可以帮助工程师确定材料在实际工作条件下的可靠性和安全性,并预测材料的使用寿命。

优秀的疲劳性能可以延长材料的使用寿命,提高产品的质量和可靠性。

在实际工程中,为了评估材料的疲劳性能和寿命,需要考虑材料的强度、韧性、断裂韧性和变形能力等因素。

这些因素对于材料的疲劳行为和性能有着重要的影响。

此外,材料的疲劳性能也与环境因素有关。

温度、湿度和腐蚀等环境条件会影响材料的疲劳性能和寿命。

疲劳寿命试验法和评价法

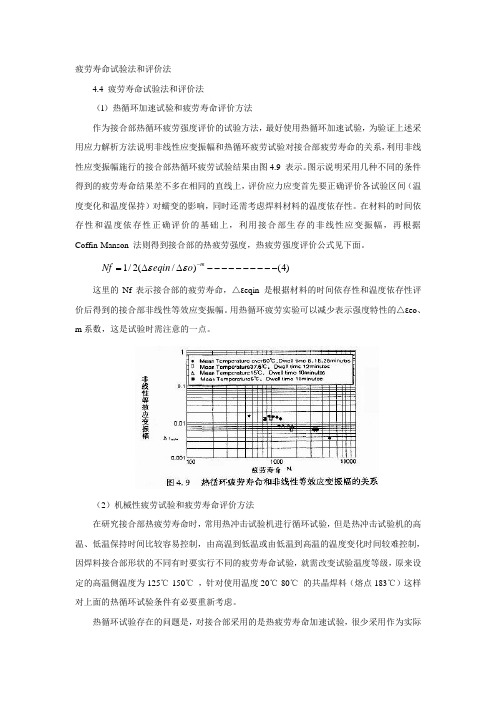

疲劳寿命试验法和评价法4.4 疲劳寿命试验法和评价法(l )热循环加速试验和疲劳寿命评价方法作为接合部热循环疲劳强度评价的试验方法,最好使用热循环加速试验,为验证上述采用应力解析方法说明非线性应变振幅和热循环疲劳试验对接合部疲劳寿命的关系,利用非线性应变振幅施行的接合部热循环疲劳试验结果由图4.9 表示。

图示说明采用几种不同的条件得到的疲劳寿命结果差不多在相同的直线上,评价应力应变首先要正确评价各试验区间(温度变化和温度保持)对蠕变的影响,同时还需考虑焊料材料的温度依存性。

在材料的时间依存性和温度依存性正确评价的基础上,利用接合部生存的非线性应变振幅,再根据Coffin-Manson 法则得到接合部的热疲劳强度,热疲劳强度评价公式见下面。

1/2(/)(4)m Nf eqin o εε-=∆∆----------这里的Nf 表示接合部的疲劳寿命,△εeqin 是根据材料的时间依存性和温度依存性评价后得到的接合部非线性等效应变振幅。

用热循环疲劳实验可以减少表示强度特性的△εeo 、m 系数,这是试验时需注意的一点。

(2)机械性疲劳试验和疲劳寿命评价方法在研究接合部热疲劳寿命时,常用热冲击试验机进行循环试验,但是热冲击试验机的高温、低温保持时间比较容易控制,由高温到低温或由低温到高温的温度变化时间较难控制,因焊料接合部形状的不同有时要实行不同的疲劳寿命试验,就需改变试验温度等级,原来设定的高温侧温度为125℃-150℃ ,针对使用温度20℃-80℃ 的共晶焊料(熔点183℃)这样对上面的热循环试验条件有必要重新考虑。

热循环试验存在的问题是,对接合部采用的是热疲劳寿命加速试验,很少采用作为实际使用时的模拟试验。

另外,在实际使用场合设计的接合部疲劳寿命最少为10周期(循环),每试验一个周期最短时间为20 分钟,10的周期需要4-5 个月以上的试验时间,这种评价方法化费的代价太大。

在新产品投产期间,投资商所希望的热循环疲劳试验至多1-2 个月。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

log S

1000 周

Se Se′ = Se × msur

Ne 周

log N

应力集中对疲劳寿命的影响

应力集中系数定义

σ

Kt = S

名义应力应变

Se

局部应力应变

σε

变幅疲劳载荷

• SN疲劳试验载荷通常 为等幅交变载荷

• 而实际的载荷通常比较 随机比较复杂

• 如何将实际的变化载荷 变换到类似于一些等幅 值的载荷是疲劳理论的 核心之一,这通常通过 雨流计数法来实现。

疲劳寿命预测 – 我们需要什么?

疲劳分析5框图

载L荷oa数ds据 G几e何om信e息try 材Ma料te性ri能al

F疲a劳tig分ue析 m模od型els

疲Fa劳tig寿u命e Life

典型的疲劳分析途径

• 根据测试数据如应变,对关键位置进行疲劳寿命分析

• 以有限元分析结果为输入,计算结构和零部件表面的全场疲劳寿命 分布

Sm

等效的零平均 应力循环

Sa

Seq Sm

( ) ∆S = SRI1 N f b1

Seq

Seq. Sa

Goodman线

应力幅值, S

0

Sm

Su

平均应力, Sm

常用表面处理工艺

喷丸

冷轧

渗氮 渗碳

电镀

表面加工处理S-N 曲线修正

• 根据表面因子修正S-N 曲线 • 增加表面层的预压缩使得 S-N 曲

线上升 • 降低表面质量使得S-N 曲线下降

(大于 1E4~1E5) 的高周疲劳失效问题 • 有关这种方法的大量材料数据可以获得 • 不适用于有显著塑性应变的疲劳问题 • 广泛用于焊接件 • 方法简单、易理解

其它高等疲劳寿命估计方法

• 多轴疲劳 • 焊缝疲劳 • 焊点疲劳 • 频域疲劳 • 热机疲劳 • 复合材料疲劳 • 腐蚀疲劳 • 接触疲劳 • 33

金属疲劳失效的原因是什么?

• 外因:载荷的变化

• 内因:金属中有位错

5

什么是金属疲劳?

• 疲劳是一种机械损伤过程, 在这一过程中即使名义应 力低于材料的屈服强度, 载荷的反复变化也将引起 失效

• 疲劳一般包含裂纹萌生和 随后的裂纹扩展两个过程, 循环塑性变形是金属产生 疲劳的主要原因

6

疲劳寿命定义

挑战

• 怎样设计轿车的转向拉杆,满足绝大多数用户的使用要求?

58

使用分布和设计分布(应力-强度)

概率密度 应力

59

使用分布和设计分布(疲劳可靠性)

概率密度

载荷循环 等效载荷条件下!

60

主要使用分布

• 里程分布 • 环境分布 • 载重分布 • 驾驶习惯分布

61

用户里程韦伯分布分析及95%用户用途里程目标

SWINS疲劳耐久工程和试验技术研讨会,2017年4月12-14日,杭州

疲劳强度及寿命可靠性估计原理

林晓斌 博士 HBM UK

内容 1. 疲劳寿命分析原理 2. 疲劳可靠性分析原理简介

3

SWINS车辆耐久工程和试验技术研讨会,2016年4月19-22日,上海

疲劳寿命估计原理

林晓斌 博士 HBM UK

适用于高周疲劳

σnom

σ nom

同样的名义应力,同样的疲劳总寿命!

S-N 曲线

应力范围

Log 应力范围

∆S = SRI1(N )b1

b1 1

1 个应力循环

b2 1

疲劳极限

Log Nf 总寿命

试样和实际零件的差别

试样

• 通常没有应力集中 • 表面光洁度一定 • 通常不进行表面处理 • 尺寸一定 • 等幅加载 • 均值不变 (通常为 0)

疲劳寿命计算

疲劳寿命为总损伤值的倒数!

应力

时间

1

寿命=∑ ni i Ni

寿命是多少个载荷信号重复块

S-N 疲劳分析流程 时域信号

峰谷抽取

雨流计数

Stress or Strain Stress or Strain

Time

寿命

损伤直方图

Time

Sε

100 µε

60000

N

损伤计算

S-N 方法特点

• 基于(名义)应力 • 用于预测总寿命 • 广泛应用于加载应力水平低、循环次数高

• 裂纹起始寿命

• 裂纹扩展寿命

• 总寿命

影响疲劳寿命的关键因素

• 应力或应变变化范 • 平均应力 围

影响疲劳寿命的其它因素

• 应力集中(应力梯度) • 表面加工 • 表面处理 • 尺寸效应

加载频率、波形对室温疲劳影响很小!

三种基本(经典)的疲劳寿命估计方法

• S-N (总寿命法) 名义应力或弹性应力和总寿命之间的关系

• e-N (裂纹起始寿命法) 局部应变和裂纹起始寿命之间的关系

• LEFM (裂纹扩展寿命法) 应力强度因子和裂纹扩展速率之间的关系

这些方法依赖于相似性!

Nf = Ni + Np

总寿命

= 裂纹起始寿命 + 裂纹扩展寿命

名义应力法 S-N 局部应变法 (e-N) 断裂力学法

名义应力 (S-N) 法

疲劳寿命的分散性

载荷分散性

几何分散性 材料分散性

概率(%)

寿命分散性

用户数

寿命(里程,时间,…) 100

99 90 70 50 30 20 10 5

2 1

20

失效里程

30 40 50

SWINS车辆耐久工程和试验技术研讨会,2016年4月19-22日,上海

疲劳可靠性原理简介

林晓斌 博士 HBM UK

71

失效概率计算

• 怎样设计轿车的转向拉杆,满足绝大多数用户的使用要求?

概率密度

面积

载荷循环

73

零件

• 有应力集中 • 表面光洁度多样 • 表面可能经过处理 • 尺寸不同 • 通常为变幅加载 • 均值变化

S-N 寿命估计法思路

名义应力

• 从试样中测出材料的 S-N 曲线 • 考虑实际零件和试样的差别,修正 S-N 曲线 • 考虑试验加载和实际加载的区别 • 应用雨流技术对应力信号进行循环周计数 • 结合 Miner 损伤累积法则计算疲劳寿命

99.87 99 97.7 90 84 50 16 10 2.3 1 0.13

70

log(N ) =

µ) log(N )

+

-

1.96 n

−

2.33βσ)log(N )源自N∏ N =

i

n =1

1

i n

⋅ 10

-1.96 n

−

2.33

βσ)log(N )

n为样本数;-1.96和-2.33对应于95%置信区间99%可靠度

S-N 曲线法 (名义应力法) 是以交变名义应力 为主要参量预测零部件疲劳失效循环周数 的一种经验方法。

S-N 疲劳试验

• 对测试件施加等幅交变载荷。

• 载荷的变化幅度和试样失效的 循环次数在对数坐标下进行拟 合计算。

• 疲劳试验国内外都有试验标准。 • S-N曲线可以是对光滑试样、

零件、部件、组合件或整个结 构。

雨流计数法

应力范围 150 50 450

应力均值 275 125 225

循环次数 2 1 1

疲劳损伤概念

损伤(damage)定义

• 一个应力幅为 ∆S 的应力循环 所引起的损伤为

1

Ni

• n个应力幅为 ∆S的循环周所引 ∆S 起的损伤为

ni

Ni

• ni个循环将产生的损伤为1,疲

Ni

劳失效发生

ni =1 Ni

典型S-N曲线

2UTS

( ) ∆S = SRI1 N f b1

第一疲劳强度指数 b1 = -0.2

应力范围截距 SRI1=3162 MPa

抗拉强度 UTS=600 MPa

疲劳强度转载点 Nc1=2e8

第二疲劳强度指数 b2=0

应力率 RR=-1

非对称等幅疲劳寿命估计(Goodman平均应力修正)

给定一个非零 平均应力循环

67

用户使用分布

概率密度

疲劳性能分散性

载荷循环

68

97% 50% 3%

69

对数疲劳寿命正态分布 考虑小样本的寿命下限

No of standard error from mean, q

-3 -2.33

2 -1.28

-1 0 1 1.28 2 2.33 3

probability of survival (%)