重型汽车钢板弹簧平衡悬架的仿真分析

仿真分析在汽车钢板弹簧设计中的应用

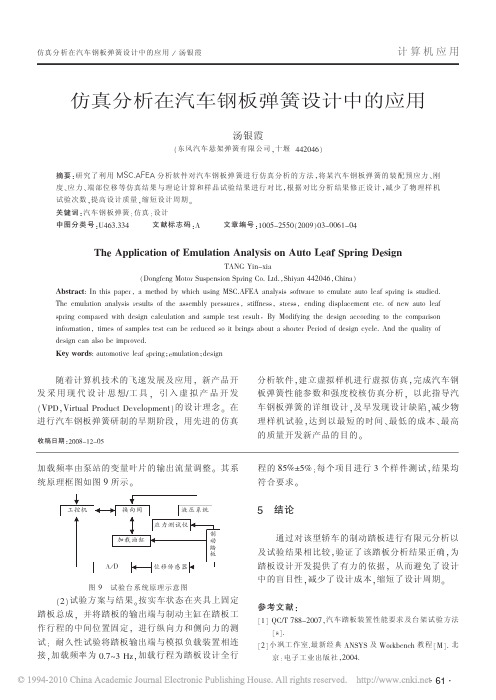

新建一个数据库文件 创建或读取几何模型

选择分析求解器

显示分析结果(后处理) 提交分析

设置分析参数 定义材料特性和单元特性

划分有限元网格

施加载荷和设定边界条件

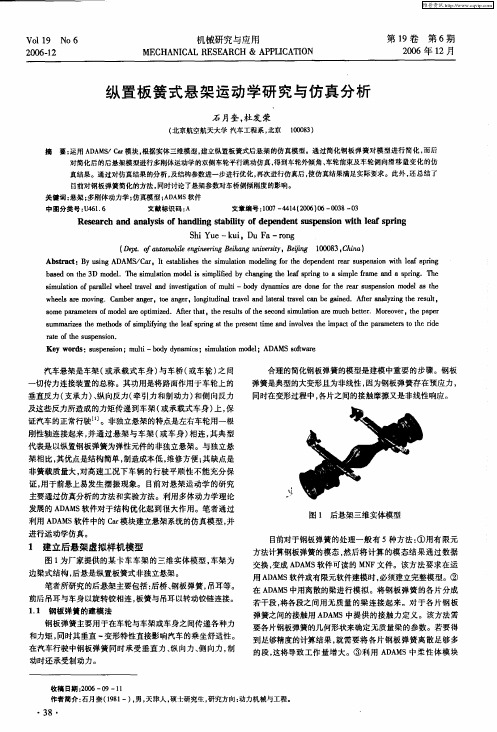

图 1 仿真分析流程

1.1 几何建模 MSC.AFEA 提供了一系列的 几 何 建 模 功 能 ,并

具有较强的几何模型直接访问技术 (Direct Geometry Access), 可 在 同 步 的 工 程 环 境 下 从 CATIA、 SolidWorks、Pro/Engineer 等 CAD 软件系统中读取几 何模型以及参数和特征。

对于汽车钢板弹簧而言, 还需建立多点约束 (MPC,Mulit—Point Constraint) 为后面加载做准备, 即在板簧卷耳处增加一个点, 通过对这一点加载达 到对整个钢板弹簧施加载荷的目的。 建立汽车钢板 弹 簧 多 点 约 束 的 方 法 :Create→MPC→Rigid (Fixed), 然 后 点 击 Define Terms 激 活 对 话 框 , 分 别 Create Dependent 和 Create Independent, 完成以上 步 骤 后 再 Apply。 1.3 加载和边界条件

京 :电 子 工 业 出 版 社 ,2004.

·61·

计算机应用

汽车科技第 3 期 2009 年 5 月

1 汽车钢板弹簧仿真方法

国内业界已经有应用 ANSYS 普通结构分析模 块对汽车钢板弹簧进行计算分析的报告, 在此利用 MSC.AFEA 中的结构分析模块来进行汽车钢板弹簧 装配预应力、刚度、应力、端部位移等进行仿真分析。 MSC.AFEA 是 美 国 MSC.Software 公 司 开 发 的 由 MSC. Patran 和高级非线性有限元软件 MSC.Marc 联 合组成的仿真软件, 可以完成结构分析、 热分析和 热—结构耦合分析三大类仿真分析任务。

汽车钢板弹簧柔性体建模与仿真研究

汽车钢板弹簧柔性体建模与仿真研究宋桂霞【摘要】为了建立钢板弹簧的动力学分析模型,研究其在整车动力学分析方面的应用,利用HyperWorks建立板簧的有限元模型,并计算板簧的刚度.刚度模拟值与试验值能较好地吻合,验证了生成的板簧有限元模型和计算方法的正确性.在HyperWorks中通过定义模态综合法卡片CMSMETH和超单元边界自由度卡片的方法,生成板簧的模态中性文件.在ADAMS/CAR中导入板簧模态中性文件,并建立刚柔耦合的整车多体动力学模型.通过对整车模型进行平顺性脉冲输入仿真,并与试验结果对比,分析利用此方法建立的柔性体板簧在动力学方面的应用.由结果可知,建立的板簧能很好地反映动态特性,可用于整车仿真分析.【期刊名称】《农业装备与车辆工程》【年(卷),期】2011(000)006【总页数】4页(P18-21)【关键词】钢板弹簧;HyperWorks;模态中性文件法;ADAMS【作者】宋桂霞【作者单位】上海汽车商用车技术中心,上海,200438【正文语种】中文【中图分类】U463.330 引言钢板弹簧是汽车悬架系统中常用的弹性元件,尤其是在当前商用车悬架系统中,板簧承载式的悬架是商用车悬架系统中的典型代表。

与其他弹性元件相比,其结构简单,维修方便。

当纵向布置在汽车上时,除了作为弹性元件之外,还可以兼起导向和传递侧向、纵向力和力矩的作用。

由于钢板弹簧存在着大变形、接触、摩擦等诸多非线性因素的影响,其建模难度较大。

以往在研究其动特性时,多忽略其非线性因素,采用简化的线性化模型进行分析,一般将其简化成一个普通的弹簧,认为其变形与外力是线性关系。

根据钢板弹簧的结构和受载特点可知,这种简化是近似的,不精确的。

而且采用这种简化方法建立的整车多体动力学模型,只能反映真实汽车的模型特征,而不是全部[1]。

如何建立钢板弹簧的多体动力学仿真模型,准确反映板簧在运动状态下的受力和变形,以及对车辆性能的影响,一直是板簧特性研究的难点。

汽车钢板弹簧柔性体建模与仿真研究

的有限元模型, 并计 算板簧的刚度 。刚度模拟值与试验值 能较好地吻合 , 验证 了生成的板簧有限元模型和计算

方法的正确性。在 H p r rs中通过定义模 态综合法卡片 C M T y eWok MS E H和超单元边界 自由度卡 片的方法 . 生成 板簧的模 态中性文件。在 A AM /A D SC R中导入板簧模 态中性文件 . 并建立刚柔耦合的整车多体动力学模型。通 过对整车模型进行平顺性脉 冲输入仿 真, 并与试验结果对比. 分析利用此方法建立的柔性体板簧在动 力学方面 的应用。由结果可知 , 建立的板簧能很好地反 映动态特性 . 可用于整车仿真分析。 关键词 : 钢板弹簧 ; y eWok ; 态中性文件法 ; D M H pr rs模 A A S

s rn r rv d t erg t T e mo e e tai l f e f p n a r ae y d f ig t e c r fmo e s n h t t o p g wee p e o b h . h d l u rlt f e o a r g w s c e t d b e n n h a d o d y t e i me h d i o i n yi l si i c C MS TH a d b u d r e r e ff e o o u e l me ta s mb y i p r r s T e mo a e t lf e wa mp r d ME n o n a y d g e so r d m fa s p re e n s e l n Hy e Wo k . e h d ln u r l s i ot a i e i n ADAMS C / AR, a d t e r i f xb e c u l g mut - o y d n mi s mo e s e t b i e .T a ay e t e d n mis n h g d- e i l o p i l b d y a c d l wa sa l h d o n lz h y a c i l n i s

某工程车钢板弹簧平衡机构的力学仿真分析

某工程车钢板弹簧平衡机构的力学仿真分析作者:暂无来源:《智能制造》 2014年第9期撰文 / 湖南大学机械与运载学院黄辉阳三一重工刘松林向磊肖夏本文讲述了一种重型工程机械的钢板弹簧平衡机构的力学仿真分析。

为了平衡各轴的轴荷,底盘前二轴采用了一种钢板弹簧平衡机构。

应用Hypermesh和HyperView分析软件对该结构进行强度分析,得到该机构在不同极限工况下的应力与变形,同时得出分析结论,提出了优化设计建议。

为了更全面了解优化后的平衡支架结构在各级随机路面中的响应情况,利用机械动力学分析软件Adams对该平衡结构进行了动力学建模,将其多体动力学模型分别以不同的车速在各级随机路面下进行模拟仿真,得到平衡支架的运动情况,为设计提供一定的依据。

一、前言现代多轴重型汽车底盘通常采用平衡悬架的结构来解决轴荷分配不均的问题,在两个车轴(本文讲述的是五轴底盘的前二轴)中间处的车架上铰接一个平衡机构,这样,在不平路面行驶时,靠平衡机构的作用(摆动)使前后轴的位置与路面高低相适应,使其载荷保持平衡,从而使车轮与路面保持良好的接触。

本文作者通过有限元分析软件对所述平衡机构重要部件进行了静态强度与刚度分析,在分析结论基础上进行了优化设计。

最后利用Adams多体动力学实现了对该机构在各种路面及工况下的模拟仿真,得出了合理性评估结论,给该机构的优化设计提供了依据。

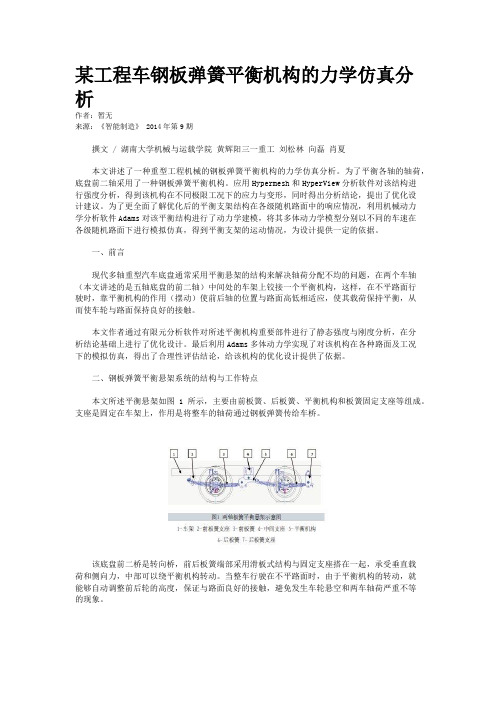

二、钢板弹簧平衡悬架系统的结构与工作特点本文所述平衡悬架如图1所示,主要由前板簧、后板簧、平衡机构和板簧固定支座等组成。

支座是固定在车架上,作用是将整车的轴荷通过钢板弹簧传给车桥。

该底盘前二桥是转向桥,前后板簧端部采用滑板式结构与固定支座搭在一起,承受垂直载荷和侧向力,中部可以绕平衡机构转动。

当整车行驶在不平路面时,由于平衡机构的转动,就能够自动调整前后轮的高度,保证与路面良好的接触,避免发生车轮悬空和两车轴荷严重不等的现象。

鉴于钢板弹簧平衡机构在实际使用中受力情况比较复杂,机构的可靠性直接影响到整个悬架系统的可靠性,因此该机构必需满足以下几点设计要求。

纵置板簧式悬架运动学研究与仿真分析

垂直反力( 支承力)纵向反力( 、 牵引力和制动力) 和侧向反力

及这些 反力所 造成的力矩传递 到车架 ( 承载式车身 ) , 或 上 保

证汽车的正常行驶 。非独立悬架的特点是左右车轮用一根 J

剐性轴连接起来 , 并通 过悬 架 与车架 ( 或车 身) 相连 , 典型 其 代 表是 以纵置钢板弹簧为弹性元件的非独立悬 架。与独立悬

汽车悬架是车架( 或承载式车身) 与车桥( 或车轮 ) 之问

一

合理的简化钢板弹簧的模 型是建模中重要 的步骤。钢板 弹簧是典型的大变形且为非线性 。 因为钢板弹簧 存在预应 力 , 同时在变形过程 中, 各片之间的接触摩擦又是非线性 响应

切传力连 接装 置的总称。其功用是将路面作用于 车轮上的

( et fatm b e ni ei e a gu i rt-n r gB i n n e i B O 10 8 。hn le e n h v sy i n a)

Ab ta t yu igADAMS Ca -I etbih ste s lt n mo e n o h e e d n e rs s n in w t efsrn sr c :B sn / r t s l e h i ai d l gfrte d p n e tra up so i la p g a s mu o i e h i

s mmaie h tos o i lyn h a p n ttepe e t i n n ov stei a t f h aa eest h d u rzsteme d fsmp flgtelf s r ga h rsn mea div le h h i e i t mp c ep r tr ter e ot m O i

r t ft e s s n in. ae o u p so h e

汽车空气悬架系统动力学仿真与分析

重型载货汽车空气悬架系统动力学仿真与分析梁世龙张贵豪孙博康明摘要随着我国经济地位的增强和人民生活质量的提高,人们对载货汽车的性能提出了更高的要求,大功率化、轻量化、高速、安全、舒适是未来重型载货汽车的发展方向。

目前我国载货汽车的悬架系统主要还是钢板弹簧悬架,这种形式的悬架由于刚度较大、偏频过高、自身质量过重,平顺性不理想,不符合我国商用车的发展方向。

本文主要以某重型载货汽车的空气悬架系统作为研究对象,对一体式空气弹簧减振器进行了简单的力学特性分析及其空气弹簧刚度特性分析,并建立了相应的物理模型及数学模型;并应用 Matlab/Simulink 仿真软件对其进行建模仿真分析,得到空气悬架汽车二自由度模型的仿真结果,并进行相应分析。

(1)空气悬架系统动力学分析。

介绍空气悬架的结构组成、系统动力学模型并建立重型载货汽车1/2车辆仿真模型,应用matlab对其进行仿真。

(2)空气悬架特性分析。

从空气弹簧的特点、高度计算、刚度计算、频率计算及系统物理模型的建立几方面对空气弹簧特性进行了分析研究,并对比了传统钢板弹簧的性能特点,总结出了空气弹簧的性能优点。

(3)汽车二自由度系统模型的仿真分析。

首先对整车系统的传递特性、影响汽车平顺性的指标(车身加速度、悬架动挠度及轮胎动载)及系统响应均方根值计算的方法进行了分析研究。

然后进行了B级路面模型的建立和校验。

最后在车辆1/2仿真模型的基础上,对其仿真模型进一步简化为二自由度模型,并基于Simulink模块搭建仿真模型,把模糊控制理论和PID控制理论二者结合起来,设计出模糊 PID 控制器,在白噪声路面和不同的行驶车速输入下进行平顺性仿真试验,比较被动悬架系统、和模糊 PID 控制悬架系统的仿真试验结果。

归纳总结:根据整车模型的仿真结果,相对于被动悬架系统模糊PID控制能够提高汽车的平顺性,从而采用空气悬架系统后,整车的舒适性得到了明显改善。

关键词重型载货汽车;空气悬架;动力学;仿真目录摘要 (I)1 引言 (1)2 动力学理论分析 (2)2.1 空气悬架的结构组成 (2)2.2 空气悬架系统动力学模型 (3)2.3 空气悬架系统仿真数学模型 (4)3路面模型的建立与验证 (7)3.1 B级路面的生成 (7)3.1.1空间功率谱 (7)3.1.2 时间功率谱 (7)3.1.3 建立时域模型 (8)3.2 B级路面验证 (9)4 整车系统的传递特性 (11)4.1 整车系统的传递特性 (11)4.2座椅处加速度、车身加速度、悬架弹簧动挠度和车轮相对动载的幅频特性11 4.2.1 座椅处加速度和车身加速度的幅频特性 (11)4.2.2 前轮和后轮相对动载F di/G i对q̇的幅频特性 (11)4.2.3 前悬架和后悬架动挠度f d1和f d2对q的幅频特性 (11)4.3系统振动响应均方根值的计算 (11)5空气弹簧特性分析 (13)5.1 空气弹簧的特性 (13)5.2 空气弹簧的高度计算 (14)5.3空气弹簧的刚度计算及分析 (16)5.4 空气弹簧频率的计算方法 (17)5.5 空气悬架系统模型的建立 (18)5.6 空气悬架与传统钢板弹簧性能差异 (19)6悬架控制系统设计及仿真分析 (20)6.1 模糊PID控制器的设计 (20)6.1.1 模糊PID控制原理 (20)6.1.2 输入输出变量的模糊化 (20)6.1.3 模糊控制规则的建立 (21)6.2 模型的建立及结果分析 (23)7 总结与望 (28)参考文献 (29)附录 (30)1 引言悬架是汽车上的重要组成部件,其任务是传递作用在车轮和车架之间的力和力矩,缓冲由不平路面传给车架或车身的冲击力,以保证汽车能平顺行驶,提高人们乘坐汽车的舒适性。

重型特种专用车平衡悬架建模及车架有限元分析

图1后三桥拟采用的平衡悬架¹支座º钢板弹簧»平衡臂1引言重型特种专用车由于自重和载荷均很大,因而其车架的承载能力和平衡悬架的性能对整车的性能及安全至关重要。

某自走式石油钻修井机后三桥平衡性不好,易造成个别轮胎过载,引起爆胎,厂家拟采用新的三桥平衡悬架替代之,而新的悬架形式与具体参数对悬架的平衡性能和整车的通过性均有较大的影响。

因此,必须结合车架和悬架的弹性变形进行综合分析;同时,还必须对整体车架和悬架主要部件的承载能力进行计算,保证整个系统具有足够的强度和刚度。

本文研究了三桥平衡悬架的有限元建模问题,并结合车架进行了有限元计算,分析了悬架的平衡性、整车的通过性,以及车架和悬架主要部件的强度,为厂家对其产品的设计改进提供参考,为研究平衡架的平衡、干涉及整车通过性等问题提供参考。

2有限元模型的建立2.1车架及悬架的结构特点自走式石油钻修井机共有6个车桥,自重达56t,车架采用边梁式结构,主要由左右两根纵梁及13根横梁焊接而成。

车架全长14000mm,纵梁间距890mm 。

两根纵梁为工字型截面,由钢板焊接而成。

横梁主要有角钢梁、矩形管梁和形状复杂的组焊梁,横梁与纵梁连接方式为焊接。

车头横梁和车尾横梁与纵梁形成闭合结构,以增加扭转刚度。

纵梁中部和车尾横梁上共装四个支撑油缸,在举升井架时起支撑作用。

靠近尾部的一根横梁上安装举升油缸,在支撑油缸支撑起整车后将井架从水平位置举升到垂直位置。

车架上安装的主要部件有驾驶室总成、发动机总成、变速箱总成、绞车架、主滚筒总成、捞砂滚筒总成及井架总成等。

原设计中前三桥通过推杆式平衡悬架与车架相连,第4和第5桥采用刚性平衡悬架,第6桥采用空气悬架。

在使用中,第6桥易过载,出现爆胎现象。

因此后三桥拟采用新的三桥平衡悬架,其结构如图1所示。

2.2车架有限元模型的建立修井机车架为典型的薄壁梁结构,一般可用梁单元或者板单元对其建模。

虽然采用梁单元能够计算出车架整体的应力水平和应力分布,具有计算规模小、计算速度快的优点,但对几何结构简化过多,计算精度较低,不能很好地反映纵横梁接头区域的应力分布,难以得到局部应力集中,而且还忽略了扭转时结构的翘曲变形。

汽车悬架系统仿真分析与优化开题报告

国外学者在车辆悬架控制系统的研究方面做了大量的理论研究工作。

1968年,Bender结合预瞄信息,基于两自由度单轮车辆模型,提出了线性最优车辆主动悬架控制系统的设计方案。通过安装于车身的路面位移传感器。测得行驶中的汽车前方几米处的路面位移信号,并且将其结合到主动悬架的控制规律中。

合肥工业大学的王其东博士,进行了不同形式的动力学方程所描述的多体系统响应的灵敏度分析,推导了相应的公式,建立了汽车主要总成的多体动力学模型,并整合整车的多体模型,建立了道路输入模型,进行整车的动力学仿真。提出了基于动力学仿真的汽车悬架CAD的思路,针对具体车型,进行了钢板弹簧的结构改进设计,将改进后的钢板弹簧装车进行了平顺性和操纵稳定性试验。并将遗传算法的神经网络自适应模糊控制策略应用到汽车半主动悬架的控制中。

上海交通大学的赵亦希、黄宏成、刘奋以S型轿车前悬架系统为实例,利用ADAMS/Car模块,进行双轮反向激振动力学仿真,仿真结果是各种侧倾特性参数,对照轿车标准系数,对S型轿车侧倾的情况有一个全面了解,为设计和优化悬架系统提供了实用高效的方法。

江苏大学的汤靖、高翔、陆丹以多体系统动力学理论为基础,应用机械系统动力学仿真分析软件ADAMS/Car专业模块建立某皮卡车麦弗逊式前悬架多体系统模型,并采用ADAMS/Insight模块进行性能分析,找出磨损严重的原因,同时进一步进行悬架布置优化设计,最终得出优化的悬架布置方案,较好地解决了轮胎磨损的问题。

3.国内外研究现状分析

ADAMS软件的成功应用使虚拟样机技术脱颖而出。基于ADAMS的虚拟样机技术,可把悬架视为是由多个相互联结、彼此能够相对运动的多体运动系统,其运动学及动力学仿真比以往通常用几个自由度的质量——阻尼刚体(振动)数学模型计算描述更加真实反映悬架特性及其对汽车行驶动力学影响,也比图解法更为直接。在传统悬架系统设计、试验、试制过程中必须边试验边改进,从设计到试制、试验、定型,产品开发成本较高,周期长。运用虚拟样机技术,可以大大简化悬架系统设计开发过程,大幅度缩短产品开发周期,大量减少产品开发费用和成本,明显提高产品质量,提高产品的系统及性能,获得最优和创新的设计产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

学位论文作者签名: 日期: 年 月 日

指导教师签名: 日期: 年 月 日

1绪

1.1 平衡悬架概述

论

悬架系统[1]是车架(或承载式车身)和车桥(或车轮)之间弹性连接并传递力和力 矩的装置的总称。其主要功能[2,3]有: (1) 把路面作用于车轮的垂直反力(支承力) 、纵向反力(驱动力和制动力) 、侧 向反力以及这些反力所造成的力矩传递到车架(或车身)上。 (2) 与轮胎一起, 吸收和缓冲行驶过程中由于路面不平而造成的各种振动和冲击, 保证汽车的行驶平顺性和操纵稳定性,从而保证乘客乘坐舒适性和安全性。 (3) 是车身与车轮之间保持有适当的动态几何关系,及车轮在路面不平和载荷变 化时,具有理想的运动特性。 悬架主要由三部分组成[4,5,6]:弹性元件、减震器和导向机构。在有些悬架中还有缓 冲块和横向稳定杆。弹性元件起缓和冲击和振动的作用;减震器起衰减振动的作用;导 向机构用来确保车架(或车身)和车轮之间各种力和力矩的可靠传递,并确保车轮按照 一定轨迹相对于车架和车身跳动。 近年来随着公路等级的提高,对载重汽车的运输效率提出了更高的要求,争取更大 的载重量。人们曾经采取的办法有[7]:一是通过减轻汽车各总成的质量和增加载货容积 来提高载重量;二是选用承载能力更强的总成来提高载重量。但是在现有的材料技术和 工艺手段条件下,采用上述两种方法对载重量的提高非常有限。载重汽车装载货物后, 一般有 2/3 左右的负荷由后轴来承担,但现行法规和实际条件限制轴荷不能超过允许范 围,为了不使后轴承受过大的载荷,减少后轮的接地压力,现在各大汽车生产厂都采用 增加车轴和轮胎数量的方法来提高载重量。 因此, 现代重型汽车的车轴一般都超过两根, 通常为三轴的多轴汽车。多轴汽车行驶在不平坦的路面上时,它应该和两轴汽车一样保 证各车轮和地面都有良好的接触,如图 1.1 所示。如果三轴汽车的中、后轴也像前车轴 一样,各车轴都采用单独的悬架,如图 1.2 所示,则很可能发生车轮悬空的现象。即使 不悬空,各个车轮所分配到得垂直载荷也会有很大差别,将会造成车轮的垂直负荷有的 很小、有的很大的情况。如果是转向轮垂直负荷变小甚至为零时,将会引起车轮失去附 着而大大降低汽车的操作稳定性;如果是驱动轮垂直负荷变小甚至为零时,将不能产生 足够的驱动力而大大降低汽车的牵引性能; 由于轴荷分配不均会导致负荷过大的车轴还

Keywords:

Leaf spring

Balanced suspension

Guiding mechanism

Multi-body dynamic model

Six-post testrig

II

独创性声明

本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的 研究成果。尽我所知,除文中已经标明引用的内容外,本论文不包含任何其他个人 或集体已经发表或撰写过的研究成果。对本文的研究做出贡献的个人和集体,均已 在文中以明确方式标明。本人完全意识到本声明的法律结果由本人承担。

华中科技大学 硕士学位论文 重型汽车钢板弹簧平衡悬架的仿真分析 姓名:付李 申请学位级别:硕士 专业:车辆工程 指导教师:唐新蓬 20090521

摘

要

钢板弹簧平衡悬架是现代重型汽车普遍采用的一种悬架型式。 它在满足提高重型汽 车运输效率这一要求的同时,也要保证汽车行驶的平顺性和操纵的稳定性。导向机构作 为平衡悬架不可或缺的组成部分,承担着可靠传递车架(或车身)和车轮之间各种力和 力矩的重任。因此,导向机构设计方法的科学性和布置的合理性,对平衡悬架甚至整车 的性能都有着至关重要的作用。本文的研究就是以此为基础而展开的。 论文对平衡悬架方面的基本知识做了简要介绍, 了解了钢板弹簧平衡悬架的结构形 式。阐述了平衡悬架的主要研究内容,并分析了国内外悬架运动学的研究概况。 通过对多体系统动力学软件 ADAMS 进行比较详细的介绍,指出在 ADAMS/Car 模块中建模的要点。 以 6 × 4 驱动形式的 TL3400 自卸车为参考,在 ADAMS/Car 中建立了整车虚拟样机 模型。对后钢板弹簧平衡悬架、车架和轮胎模型的建立进行了详细的叙述,并介绍了前 悬架等其他总成模型的建立。 本文对仿真平台——六激振头试验台的建立做出了重点讲 解,阐述了如何通过建立私人站点来启动和运行 ADAMS/Car 的仿真方法,并装配出整 车仿真模型。 对整车进行了四种工况 (垂直运动、 侧倾运动、 纵倾运动和扭转运动) 的仿真分析, 绘出导向机构的受力曲线,分析总结出导向机构的受力状况,并提出了导向机构的设计 要点。 本文的研究方法和结论,对于多轴重型汽车的建模、设计和分析,具有一定的指导 意义。 关键词:钢板弹簧 平衡悬架 导向机构 多体动力学建模

图 1.3 a

图 1.4 b

图 1.5 c

图 1.6 d

2

现在重型汽车上运用比较广泛的是如图 1.4 所示的钢板弹簧平衡悬架结构[1]。

1、3-上推力杆 6、9-下推力杆

2-平衡悬架心轴 7-毂架

4-中轴

5-下推力杆球头座 10-后轴

8-钢板弹簧

图 1.4

三轴汽车中、后桥平衡悬架结构图

有一心轴 2 与车架刚性相连,心轴 2 的左右两端装有轴承毂架 7,毂架 7 可以绕心 轴 2 转动。倒装的纵置钢板弹簧 8 安装在毂架 7 上面,并用 U 型骑马螺栓将钢板弹簧 8 固定住。钢板弹簧 8 的两端自由的支承在中、后轴 4、10 桥的座架上。这样,钢板弹簧 8 便相当于一个等臂平衡梁,当一个轮胎抬起时,钢板弹簧 8 就可以绕心轴 2 转动,保 证另一个车轮仍能着地,且使中、后轴的垂直载荷平均分配。 由于钢板弹簧只能传递垂直力和侧向力,不能纵向力(驱动力和制动力)以及相应 的反作用力矩,因此在中、后轴上都装有导向机构(上推力杆和下推力杆) 。在图 1.4 中可以看到,在每个轴两端的座架处下方,各装有一推力杆 6、9,其一端借助球销连 同橡胶衬套与轴相铰接,另一端则铰接在心轴 2 上。另外,在两个桥的中部上方处还铰 接有推力杆 1、3,它的另一端和车架铰接,主要用来平衡驱动反转矩。导向机构的合 理布置可保证车轮上下跳动时,车桥有较小的转动和纵向的位移。

六激振头试验台

I

Abstract

Leaf spring balanced suspension is commonly used on the modern heavy trucks. It must ensure vehicle the ride comfort a handling stability of the vehicle, while meeting the requirements of improving transport efficiency. Guiding mechanism, which is an integral part of the balanced suspension, assume the important task of reliably transferring the various of forces and moments between the frame (or the body) and wheel. The scientific design method and the reasonable layout of guiding mechanism play a vital role in the balanced suspension or even the vehicle. The study was initiated as a basis for that. A brief introduction about the basic knowledge of balanced suspension was given to help understand the structure of leaf spring balanced suspension. The main research contents of balanced suspension were discussed, and the domestic and international research survey of suspension kinematics was analyzed. ADAMS, multi-body system dynamics software, was introduced in detail. The main points of modeling in ADAMS/Car were pointed out. The virtual prototype model of vehicle was build in ADAMS/Car, referring to the TL3400 dump truck with the drive form of 6 × 4. Details were described on building the model of rear leaf spring balanced suspension, frame and tire. Other model, such as front suspension was also introduced. The paper mainly explained how to establish the simulation platform——six-post test-rig, told the simulation method of building ‘acar_private’ to start and operate ADAMS/Car, and assembled the simulation model of the vehicle. A simulation analysis containing four vehicle operating conditions (heave, roll, pitch, warp) was carried out, and then force curves of guiding mechanism were drown out. Through the stressing analysis of guiding mechanism, the design essentials were proposed. The research methods and conclusions in the paper have certain significance for multi-axis heavy trucks of the modeling, design and analysis.