安钢焦炉装煤车计量系统解决方案

浅谈安钢焦化公司焦炉煤车称重采集系统的开发原理

• 132 •内燃机与配件浅谈安钢焦化公司焦炉煤车称重采集系统的开发原理齐佳(安阳钢铁集团自动化软件有限公司,安阳455004 )摘要:安钢焦化公司四炼焦煤车称重采集系统由安钢自动化公司自主开发,通过上位软件通过无线串口通讯技术与煤车车载控 制单元通讯,最终实现煤车称重数据的下传采集。

该系统投用以来工作状态稳定,使工艺部门能够准确掌握焦炉装煤生产数据。

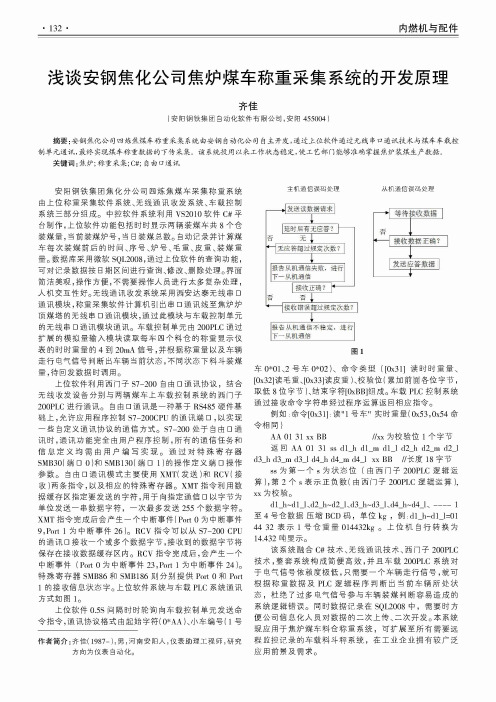

关键词:焦炉;称重采集;C#;自由口通讯安阳钢铁集团焦化分公司四炼焦煤车采集称重系统 由上位称重采集软件系统、无线通讯收发系统、车载控制 系统三部分组成。

中控软件系统利用V S2010软件C#平台制作,上位软件功能包括时时显示两辆装煤车共8个仓 装煤量,当前装煤炉号,当日装煤总数。

自动记录并计算煤 车每次装煤前后的时间、序号、炉号、毛重、皮重、装煤重 量。

数据库采用微软S Q L2008,通过上位软件的查询功能,可对记录数据按日期区间进行查询、修改、删除处理。

界面 简洁美观,操作方便,不需要操作人员进行太多复杂处理,人机交互性好。

无线通讯收发系统采用西安达泰无线串口 通讯模块,称重采集软件计算机引出串□通讯线至焦炉炉 顶煤塔的无线串□通讯模块,通过此模块与车载控制单元 的无线串□通讯模块通讯。

车载控制单元由200P L C通过 扩展的模拟量输入模块读取每车四个料仓的称重显示仪 表的时时重量的4到20m A信号,并根据称重量以及车辆 走行电气信号判断出车辆当前状态,不同状态下料斗装煤 量,待回发数据时调用。

上位软件利用西门子S7-200自由□通讯协议,结合 无线收发设备分别与两辆煤车上车载控制系统的西门子 200P L C进行通讯。

自由□通讯是一种基于R S485硬件基 础上,允许应用程序控制S7-200C P U的通讯端□,以实现 —些自定义通讯协议的通信方式。

S7-200处于自由□通 讯时,通讯功能完全由用户程序控制,所有的通信任务和 信息定义均需由用户编写实现。

6m焦炉装煤车料位控制系统改进

n “ M l .L EI S ” C OS n “ M l .L E CO M S ” C OS M

中料位

’ 0 I Z 一 》

一

l盒I_ 接 l J 线 辩

l

、

“ 九PuT.. M T K 0I ’Q 5

_ _

_

1 3

, 一

“ M l - ENl s ” 0P “ M l .T s ” s oPl “ M1 - D c S ” oP 0M M

技术改造与改进

第 2 卷 2 1 年第 5 ( 9 01 期 总第 15 5 期)

6 m焦炉装煤车料位控 制 系统 改进

来志 强 陈 欣 苏 艳斌 王志明 董 晓琳 450 ) 504 ( 阳钢铁 集 团有 限公 司焦化厂 安 阳 安

摘 要 6 m焦炉是 安钢 焦化厂 的重点设备 , 生产的焦炭直接供

料 仓 壁

图 3 工件安装示意

另外 , 对现场接线盒的安装位置进行 了调整 ,

[ 第 3 ] ]转 3页

30一

技术改造与改进

的试样 进 行 了几项 试验 。

查一 喷漆 。

第 2 卷 2 1年第 5 ( 9 01 期 总第 15 5 期)

() 1 硬度试验 : 由于进 口试样 的硬度 比较低 , 无 法检测 H C R 数据 , 因此 只能检测 H B R 数据 , 实 验 结果 见表 4 。

【 bt c】 h m ck vn ae kyeup et fh k g l t f nag rn n A s at T e e e t r i a e i n ote oi a yn o d r 6 o o b tys q m c n p noA I a

安钢焦化厂运焦三系统PLC改造概述

安钢焦化厂运焦三系统PLC改造概述作者:高敏魏铁龙胡彩霞王霄来源:《科技创新导报》 2011年第24期摘要:本文主要介绍安钢集团焦化分厂运焦三系统的更新和改造,并结合原有控制方式,采用工控计算机和PLC实现整个运焦三系统的自动运行、监控和管理功能并就运焦三系统的过程控制系统的基本功能加以说明。

关键词:运焦工艺 PLC 联锁控制实时监控中图分类号:TP31 文献标识码:A 文章编号:1674-098X (2011) 08 (c) -0017-01安钢焦化厂运焦三系统主要负责焦化三炼焦车间5#、6#焦炉焦炭的外运、存储。

该系统自1997年投运以来,由于电气设备运行时间过长,电气管线腐蚀严重,使得运焦三系统事故频发,已不能满足目前生产和管理的需求。

此次改造以目前的生产状况为基础,以设备的运行可靠,维护方便为原则,结合今后生产的发展规划,对硬件设备及PLC控制系统进行全面的升级和改进。

1工艺简介运焦三系统工艺部分共包括五条皮带机,两套大振筛,两套小振筛,以及J-3皮带机配套的一套布袋反吹式除尘装置。

J-l、J-2皮带机主要运送三炼焦干熄焦处理的焦炭,而三炼焦湿熄处理的焦炭直接由J-3皮带机运送。

两套大小振筛主要是将焦炭筛选为不同规格的焦炭,分别存放在不同的储焦仓内或直接送炼铁厂以供生产使用。

另外大、小振筛都为一开一备,J-2、J4皮带机各为东西两台电机拖动,由现场操作箱转换开关切换。

2系统配置因为运焦三系统设备多而且分散,车间粉尘较多工作环境十分恶劣,所以在设计中采用了西门子电气公司的S7-400系列PLC控制器。

控制系统由上位监控机、PLC主站、控制模块和现场设备层组成。

PLC主站负责现场设备的数据采集和控制,并通过操作员站对现场设备的运行情况进行实时的监控和管理。

2.1系统硬件配置(1) 1PLC控制柜。

安钢焦化厂的运焦三系统共有2套PLC柜,其中1#柜内安装有电源、CPU、CP模块,其余均为I/O柜。

焦炉煤气的计量及改进措施_周吉成

泡沸伞 式 饱 和 器

.

59

4 165

喷淋 式 饱 和器

.

59

4 202

15 437 4 000

vs0z

24~ 25 32. 5 5~ 6

淡黄色 , 粉末状

2 0~ 2 1

30

.

.

1 5一 2 0

白色 , 针 粒状

从 表 1 可看 出 , 用喷 淋式饱 和器代替泡沸 伞式 饱 和 器 后 , 大 幅度 降低 了饱 和 器 的阻 力 , 从而 可有 效 降低鼓 风 机 的耗 电量 , 硫 钱 质量 也 得 到 了 明 显 改 善 , 不仅粒 度大 , 而 且颜色 变 白。 因喷 淋式饱和 器 是采 用 S U S 31 6L 耐酸 不 锈 钢 制造 的 , 故 不 需 要 防 腐 内 衬 , 既 可延 长 饱和 器 的使 用周 期 , 又 降低 了设 备 的维 修费 用 , 且 工 艺 流 程 的变化 不 大 , 操 作 易于 掌握 , 所 以特 别适 合于 老厂 的改造 。

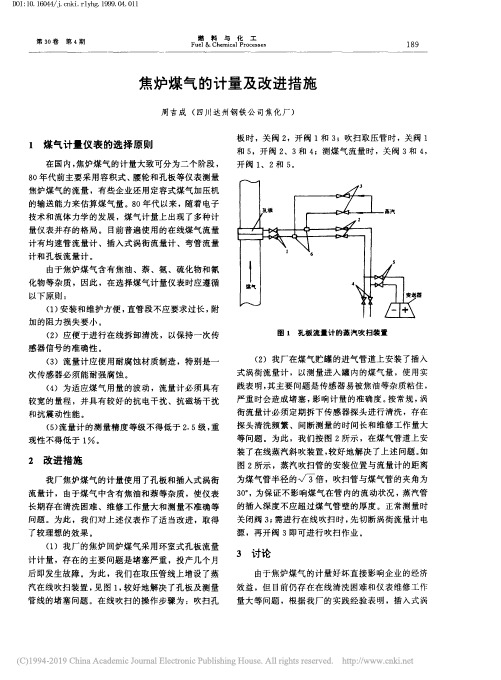

板时 , 关阀 2 , 开 阀 1 和 3 ; 吹扫取压管时 , 关阀 1 和 5 , 开 阀 2、 3 和 4 ; 测煤 气 流量 时 , 关 阀 3 和 4 , 开阀 1、 2 和 5 。

/ t 一气

】

琪气

图 1 孔板流 t 计的蒸汽吹扫装里

( 2) 我厂 在 煤气 贮罐 的进 气管 道上 安 装 了 插 入 式 涡街流量 计 , 以测 量进 入罐 内的煤气 量 , 使 用实 践表 明 , 其 主要 问题是 传感器 易被焦 油等 杂质粘 住 , 严重 时会造 成堵 塞 , 影 响计 量 的准确 度 。 按常 规 , 涡 街流 量计 必须 定期拆 下 传感 器探头 进行 清洗 , 存在 探头 清洗频 繁 、 间断测 量的 时 间长和维 修工作 量大 等问题 。 为此 , 我 们按图 2 所 示 , 在煤 气管道 上安 装 了 在线蒸 汽 斜 吹 装 置 , 较好 地解 决 了上 述 问题 。 如 图 2 所示 , 蒸 汽 吹扫 管 的安装 位置 与流 量计 的距 离

安钢配煤工艺优化措施与效果

对 高灰 、高 硫个 别煤 种 单独 定 点 堆放 ,充 分 利用 了 煤 资源; 混煤 质 量指 标 可控 时 间缩 短 8 1h 2。

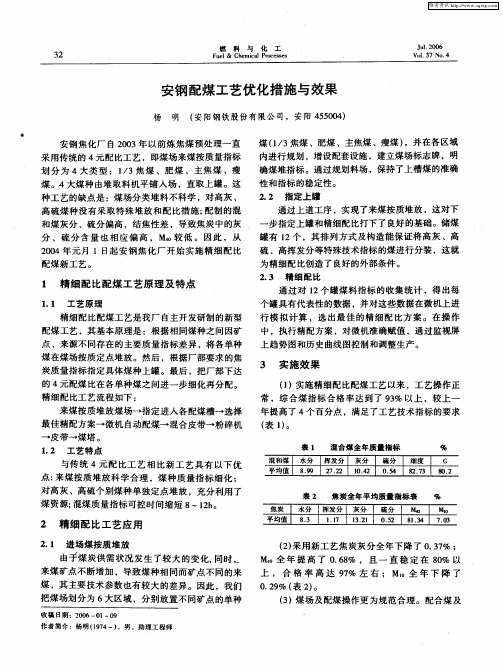

表2

焦炭全年平均质量指 标表

% பைடு நூலகம்

焦炭 I水分 I 挥发分 l灰分 I硫分 I M l M0 。

平均值 l 83 I . l1. 05 1 4 I7 3 . 11 32 1 . I8. . 7 1 2 3 0

收 稿 E :20 O l 0 6一 1—0 9

上 ,合 格 率 高 达 9% 左 右 ;M.全 年 下 降 了 7 。 02%( 2。 . 9 表 )

( )煤 场 及配 煤 操作 更 为规 范 合 理 。配 合煤 及 3

作者简介 :杨明 (9 4一) 17 。男 ,助理工 程师

维普资讯

20 0 6年 7月

第3 7卷 第 4期

・

燃 料 与 化 工 F e & C e clPoess uJ hmi rcse a

33

炼焦化学产 品的回收 与深加工技术 ・

宝钢一 、二期煤气精制控制 系统 改造 的特 点

许 波 何 鸥 王 常 海 ( 中冶 焦耐 工程 技术 有 限公 司 ,鞍 山 1 4 0 ) 10 2 蔡 伏 明 ( 海 宝钢化 工有 限公 司 ,上 海 2 0 4 ) 上 0 9 2

配 煤新 工艺 。

通过 上道 工序 ,实 现 了来 煤 按质 堆放 ,这 对下

一

步 指定 上罐 和精 细配 比打下 了 良好 的基 础 。储煤

罐有 l 2个 ,其 排 列方 式 及 构造 能 保证 将 高灰 、高 硫 、高挥 发分 等 特殊技 术 指标 的煤进 行 分装 ,这 就

7米焦炉电气控制系统及其改进

_ _ 罄 } l 1 数 _ _ 字 技 术 舔

7 米焦炉电气控制系统及其改进

来志强 陈欣 王彦华 李海滨

( 安 阳钢铁集团有限公ຫໍສະໝຸດ 河南安阳 4 5 5 0 0  ̄

摘要: 对7 米焦炉电气系统网络结构、 控制方案、 程序编制做 了简要介绍, 并且阐述了对重点部位的改进措施, 该系统具有先进、 可靠、 人性化

的控 制理 念 和 系统设 计 。 关键词 : 焦炉 P L C Wi n CC 工控 机

中图分 类号 : T Q 5 2 0

文献标 识码 : A

文章编 号: 1 0 0 7 — 9 4 1 6 ( 2 0 1 4 ) 0 1 — 0 0 0 8 — 0 1

整个控制系统 以西 门子S 7 — 4 0 0 P L C 为主站 , 采用P r o i f b u s — DP 工业现场总线 , 分布 式I O 装置设计 , 如E T2 o 0 M和E T 2 0 0 L 、 6 E S 7 0 变 安钢7 米焦炉 四车一机成套设 备 , 代表 了安钢焦化厂焦炉设备 MT S 线性位移传感器 、 推焦和平煤 行程 编码器 以及称 重模 块 的先进水平 , 其 自动化控制技术水平高 , 设备机械机构设计合理 , 除 频器 、 等连接 成P r o f i b u s - D P 主从 网络 。 尘效率高 , 环保 。 下面简要介绍7 米焦炉 电气系统 网络结构 、 控制方

7 米焦炉装煤车紧急走行不管用 , 如果在事故情 况下会烧 损车 辆, 影响焦炉 生产 。 于是 , 针对7 米焦炉装煤车的走行控制系统进行 了彻底改造 , 在改 造过程 中 , 通过研 究设备 图纸, 分析设计 思路, 最 终在原控制系统 的基础上 , 采用增加外 围硬件设备 , 在 电气控制上 确保紧急走行投切正常 , 具体设计为: 硬件上 , 增加中间继 电器和走 行选择开 关, 控制 走行变频器投切 , 实现走行 旁路选择 。 软件上 , 进 行 变频器参数调整 , 避 免出现走行封锁 。 7 米焦炉推焦车 、 拦焦车清门机构的高压水控制调试 不完善 , 冬 季使用效果不理 想, 需要切除高压水控制, 于是 , 在工控机清 门画面 上增加了“ 高压水投切 ” 控 制按 钮 , 于源程序基 础上 , 制作控制断点 M3 . 6 , 分别 应用在F C 7 0 0 , FC 7 1 1 , F C 7 1 2 , F C 7 1 3 功能块 中, 阻止 喷

7.63m焦炉装煤量的稳定与提高

焦炉 年工作 日数 :6 d 35

1 5日马钢 7 6 m 焦 炉开 始试 生产 , .3 由于 当时 国内该 类 型焦炉仅有 2家 , 经验 较少 , 长时 间内装煤量 没 较 有达 到设计标 准 , 产受 到 影 响 。以下 从 7 6 m 焦 生 .3 炉装 煤量 的影 响 因素 、 取 的主 要措 施 和 取得 的 实 采

不 到设计 产 量 。焦 炉 投产 初 期 装 煤 设 定 见 图 1 装 ,

煤 状 况 见 表 1 。

室高 7 6 r . 3n的 2 O孔 复 热 式 焦炉 、 侧 集气 管 、 ×7 单

三吸气 管 , 干法 熄焦 , 湿法 熄焦 备用 的工 艺 。装煤采 用 焦气 系统 P Oy n负 压装 煤 及 除 尘 , R e 出焦 除 尘采 用 地面站 除尘工 艺 。

0 前 言

马 钢 煤 焦 化 公 司 引 进 德 国 UHD 设 计 的 E 7 6 m焦炉 , .3 年产全 焦 约 为 2 0万 t 为 国 内最 大 型 2 ,

的焦 炉 , 是 世 界 上 最 大 型 焦 炉 之 一 。2 0 年 1月 也 07

炭化 室煤堆 比重 ( ) 0 8 t m 湿 :. 2/ 3 炭化 室装煤 量( :4 3/: 湿) 6 . t:, j l

4

AN IME A L RG HU T L U Y

21 0 0年第 2期

7 6 m 焦炉装煤量 的稳定与提高 .3

蒋 玄 邱 全 山 吴 宏 杰 钱 伏 虎

( 鞍 山 钢 铁 股 份 有 限公 司 ) 马

摘 要 介 绍 了马 钢从 德 国 引进 的 76 m 焦炉 的 基 本 技 术 参 数 及 焦 炉 装 煤 程序 的改 进 , 分 析 了装 煤 难 点 扣 .3 并 影响 因素 , 合 现 场 情 况 总结 了提 高装 煤 量 的 经验 和规 律 , 稳 定 生 产提 供 了参 考 。 结 为

7.63m焦炉存在的问题及解决办法

7.63m焦炉存在的问题及解决办法1 提高单孔炭化室装煤量7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施为解决装煤量不足带来的一系列问题,我们采取以下措施:(1) 装煤称重仓单斗装煤量调试优化;(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;(3) 培训提高工人的作业水平,稳定装煤操作环节;(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。

原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。

由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。

有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。

原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。

我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。

装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。

焦炉装煤自动称量系统的完善

协调 配合运行 , 有效解 决 了装 煤生 产过 程 中的很多

该 系统 采用 超 薄 型轨 垫式 传感 器作 为 一次 元 件 , 力通 过煤 车 轨 道作 用 于 各称 重传 感 器上 , 当外

1 炉 红 # 及 对 位

图 1 装煤称 量系统 结构 示意图

2 功能特点

2 1 信 号 稳定 、 . 数据 准确

程 中, 当煤 车在某 一炭 化室 装完 煤后 回到煤 塔下 称 重 发现 煤量不 足 , 补 装 , 装 结束 后 再 回煤塔 称 需 补

系统采用红外对位 , 信号有线传 输, 故数 据传

即该炭化 室装湿 煤量 。 以马 钢 1 2 焦炉 为 例 , 、 称量 系统 的主要技术

示屏 以及传输线路。轨垫式称重传感器若干台安 装在 轨道下方 、 结 构平 台 的上方 , 成 了一 个 称 钢 形

收 稿 日期 :08 9—2 20 —0 9

作者简介: 方东霞(95 , ,9 8 17 一)女 19 年毕业于山东矿业 学院煤化工 专业 , 马钢股份公司煤焦化公司 , 工程师 。

关键 词 : 焦炉装煤; 动称量; 自 功能完 善

中图分类 号 :P 7 文献标 识码 : 文章编 号 :62— 9 4 2O )4 0 8 0 T2 B 17 9 9 (0 8 0 —0 3 — 3

装煤 自动称 量是 焦 炉 四项 技 术 的 重要 内容 之

一

重 信号 感 应 区 , 区 域 内煤 车轨 道 处 于 “ 浮 ” 该 全 状 态 , 器 的 数 量 根 据 现 场 实 际 情 况 可 方 便 地 增 传感 减, 以便 按照需 要扩 大或缩 小有效 称重 区。红外对

鞍钢7m顶装焦炉斗嘴控制系统改进与优化

赵锋,工程师,2003年毕业于辽宁工程技术大学电气工程及其自动化专业。

E-mail:agzhfeng@鞍钢7m 顶装焦炉斗嘴控制系统改进与优化赵锋,王瀚萱,刘振猛,肖立,甘秀石(鞍钢股份有限公司炼焦总厂,辽宁鞍山114021)摘要:介绍了鞍钢股份有限公司炼焦总厂7m 顶装煤焦炉斗嘴控制系统的概况。

针对该系统在生产运行中存在的问题,提出了增加控制联锁点、利用信号电道、增加斗嘴监控及增设紧急操作箱等改进与优化措施。

应用后,煤塔因电气回路及元器件故障所引起的淌煤事故率降低为零,增强了顶装煤焦炉煤塔和装煤车等设备在运行过程中的安全稳定性。

关键词:顶装焦炉;装煤车;煤塔斗嘴;淌煤;PLC 控制中图分类号:TQ522文献标识码:A文章编号:1006-4613(2019)05-0035-04Improvement and Optimization of Control System for Funnel Mouth in 7m Top-charged Coke Oven in AnsteelZhao Feng ,Wang Hanxuan ,Liu Zhenmeng ,Xiao Li ,Gan Xiushi(General Coking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China )Abstract :The general situation on the control system for the funnel mouth in the 7m top-charged coke oven in General Coking Plant of Angang Steel Co.,Ltd.was introduced.In allusion to the troubles occurred in the system in operation,these improvement and optimization measures such as installing the control interlock points,taking advantage of the signal circuit,installing the monitoring device for the funnel mouth and the emergency control box were proposed.After the measures were taken,the failure rate of coal flowing down from the coal bunker due to the troubles occurred in electric circuit and electronic devices was reduced to zero percent,and thus bothsafety and stability of the equipment such as coal bunker and charging car were improved.Key words :top-charged coal oven;charging car;funnel mouth of coal bunker;coal flowingdown from coal bunker;PLC control装煤车是顶装煤焦炉重要移动设备之一,其作用是沿炉顶轨道往返行驶,将原料煤从煤塔受煤运送至各炭化室炼制焦炭,完成顶装煤过程。