精馏塔设计流程

精馏塔工艺流程简介

精馏塔单元一、工作原理简述二、典型精馏塔动画演示三、工艺流程简介四、组态画面及设备说明一、工作原理简述精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。

精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。

精馏塔以进料板为界,上部为精馏段,下部为提留段。

一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔内作为回流液。

回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。

而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),一部分则经再沸器加热后送回塔中,为精馏操作提供一定量连续上升的蒸气气流。

二、精馏塔动画演示1.板式塔结构2.板式塔工作原理3.精馏塔实观4.精馏塔剖面图5.板式精馏塔1.板式塔结构2.板式塔工作原理3精馏塔实观4精馏塔剖面图5.板式精馏塔三、工艺流程简介本单元是一种加压精馏操作,原料液为脱丙烷塔塔釜的混合液,分离后馏出液为高纯度的C4产品,残液要是C5以上组分。

67.80C的原料液经流量调节器FIC101控制流量(14056Kg/h)后,从精馏塔DA405的第16块塔板(全塔共32块塔版)进料。

塔顶蒸气经全凝器EA419冷凝为液体后进入回流罐FA408;回流罐FA408的液体由泵GA412A/B抽出,一部分作为回流液由调节器FC104控制流量(9664KG/H)送回DA405第32层塔板;另一部分则作为产品,其流量由调节器FC103控制(6707Kg/h)。

回流罐的液位由调节器LC103与FC103构成的串级控制回路控制。

化工原理课程设计——精馏塔设计

南京工程学院课程设计说明书(论文)题目乙醇—水连续精馏塔的设计课程名称化工原理院(系、部、中心)康尼学院专业环境工程班级K环境091学生姓名朱盟翔学号240094410设计地点文理楼A404指导教师李乾军张东平设计起止时间:2011年12月5日至 2011 年12月16日符号说明英文字母A a——塔板开孔区面积,m2;A f——降液管截面积,m2;A0——筛孔面积;A T——塔截面积;c0——流量系数,无因此;C——计算u max时的负荷系数,m/s;C S——气相负荷因子,m/s;d0——筛孔直径,m;D——塔径,m;D L——液体扩散系数,m2/s;D V——气体扩散系数,m2/s;e V——液沫夹带线量,kg(液)/kg(气);E——液流收缩系数,无因次;E T——总板效率,无因次;F——气相动能因子,kg1/2/(s·m1/2);F0——筛孔气相动能因子,kg1/2/(s·m1/2);g——重力加速度,9.81m/s2;h1——进口堰与降液管间的距离,m;h C——与干板压降相当的液柱高度,m液柱;h d——与液体流过降液管相当的液柱高度,m;h f——塔板上鼓泡层液高度,m;h1——与板上液层阻力相当的高度,m液柱;h L——板上清夜层高度,m;h0——降液管底隙高度,m;h OW——堰上液层高度,m;h W——出口堰高度,m;h'W——进口堰高度,m;Hσ——与克服表面张力的压降相当的液柱高度,m液柱;H——板式塔高度,m;溶解系数,kmol/(m3·kPa);H B——塔底空间高度,m;H d——降液管内清夜层高度,m;H D——塔顶空间高度,m;H F——进料板处塔板间距,m;H P——人孔处塔板间距,m;H T——塔板间距,m;K——稳定系数,无因次;l W——堰长,m;L h——液体体积流量,m3/h;L S——液体体积流量,m3/h;n——筛孔数目;P——操作压力,Pa;△P——压力降,Pa;△P P——气体通过每层筛板的压降,Pa;r——鼓泡区半径,m,t——筛板的中心距,m;u——空塔气速,m/s;u0——气体通过筛孔的速度,m/s;u0,min——漏气点速度,m/s;u'0——液体通过降液管底隙的速度,m/s;V h——气体体积流量,m3/h;V s——气体体积流量,m3/h;W c——边缘无效区宽度,m;W d——弓形降液管宽度,m;W s——破沫区宽度,m;x——液相摩尔分数;X——液相摩尔比;y——气相摩尔分数;Y——气相摩尔比;Z——板式塔的有效高度,m。

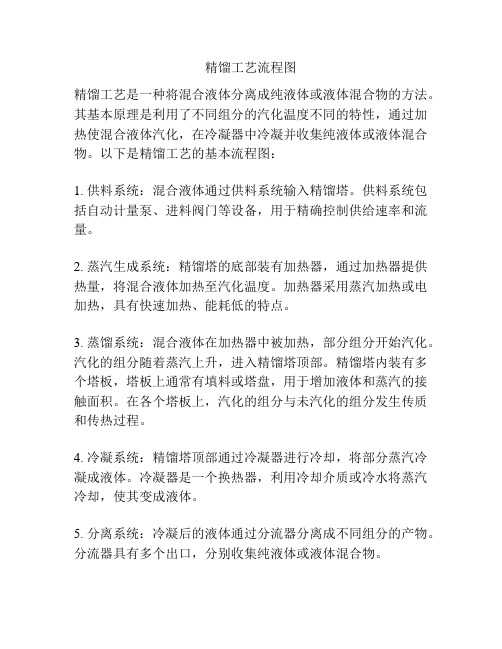

精馏工艺流程图

精馏工艺流程图

精馏工艺是一种将混合液体分离成纯液体或液体混合物的方法。

其基本原理是利用了不同组分的汽化温度不同的特性,通过加热使混合液体汽化,在冷凝器中冷凝并收集纯液体或液体混合物。

以下是精馏工艺的基本流程图:

1. 供料系统:混合液体通过供料系统输入精馏塔。

供料系统包括自动计量泵、进料阀门等设备,用于精确控制供给速率和流量。

2. 蒸汽生成系统:精馏塔的底部装有加热器,通过加热器提供热量,将混合液体加热至汽化温度。

加热器采用蒸汽加热或电加热,具有快速加热、能耗低的特点。

3. 蒸馏系统:混合液体在加热器中被加热,部分组分开始汽化。

汽化的组分随着蒸汽上升,进入精馏塔顶部。

精馏塔内装有多个塔板,塔板上通常有填料或塔盘,用于增加液体和蒸汽的接触面积。

在各个塔板上,汽化的组分与未汽化的组分发生传质和传热过程。

4. 冷凝系统:精馏塔顶部通过冷凝器进行冷却,将部分蒸汽冷凝成液体。

冷凝器是一个换热器,利用冷却介质或冷水将蒸汽冷却,使其变成液体。

5. 分离系统:冷凝后的液体通过分流器分离成不同组分的产物。

分流器具有多个出口,分别收集纯液体或液体混合物。

6. 冷却系统:分离后的产物通过冷却器进行冷却,使其达到所需的温度。

冷却器通常采用冷却介质或冷水进行冷却。

7. 收集系统:经过冷却后的产物被收集到不同容器中,用于进一步的处理或包装。

以上就是精馏工艺的基本流程图。

根据实际需要,可以根据不同的物料和要求进行调整和改进。

此外,精馏工艺还可以与其他工艺结合使用,如萃取、蒸汽压缩等,以获得更高的分离效果和节能效果。

分离乙醇水精馏塔设计(含经典工艺流程图和塔设备图)

分离⼄醇⽔精馏塔设计(含经典⼯艺流程图和塔设备图)分离⼄醇-⽔的精馏塔设计设计⼈员:所在班级:化学⼯程与⼯艺成绩:指导⽼师:⽇期:12化⼯原理课程设计任务书⼀、设计题⽬:⼄醇---⽔连续精馏塔的设计⼆、设计任务及操作条件(1)进精馏塔的料液含⼄醇35%(质量分数,下同),其余为⽔;(2)产品的⼄醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)⽣产能⼒为50000吨/年90%的⼄醇产品;(5)每年按330天计,每天24⼩时连续运⾏。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态⾃选c)回流⽐⾃选d)加热蒸汽压⼒低压蒸汽(或⾃选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:31、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的⼯艺条件及有关物性数据的计算;4)精馏塔的塔体⼯艺尺⼨计算;5)塔板主要⼯艺尺⼨的计算;6)塔板的流体⼒学验算;7)塔板负荷性能图;8)精馏塔接管尺⼨计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制⽣产⼯艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下⼄醇---⽔体系的t-x-y 数据;2.⼄醇的密度、粘度、表⾯张⼒等物性参数。

4⼀、设计题⽬:⼄醇---⽔连续精馏塔的设计⼆、设计任务及操作条件:进精馏塔的料液含⼄醇35%(质量分数,下同),其余为⽔;产品的⼄醇含量不得低于90%;塔顶易挥发组分回收率为99%,⽣产能⼒为50000吨/年90%的⼄醇产品;每年按330天计,每天24⼩时连续运⾏。

塔顶压强4kPa (表压)进料热状态⾃选回流⽐⾃选加热蒸汽压⼒低压蒸汽(或⾃选)单板压降≤0.7kPa。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料⼄醇的组成 xF==0.1740原料⼄醇组成 xD0.7788塔顶易挥发组分回收率90%平均摩尔质量 MF =由于⽣产能⼒50000吨/年,.则 qn,F所以,qn,D562)塔板数的确定:甲醇—⽔属⾮理想体系,但可采⽤逐板计算求理论板数,本设计中理论塔板数的计算采⽤图解法。

精馏塔工艺设计

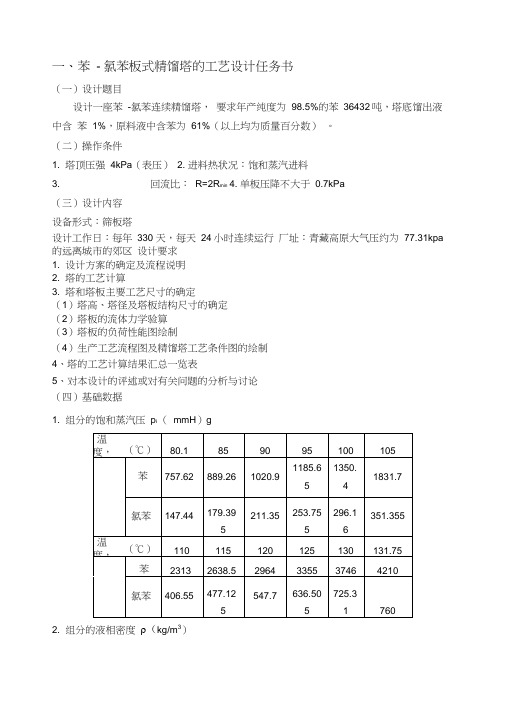

一、苯- 氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1. 塔顶压强4kPa(表压)2. 进料热状况:饱和蒸汽进料3. 回流比:R=2R min4. 单板压降不大于0.7kPa(三)设计内容设备形式:筛板塔设计工作日:每年330 天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa 的远离城市的郊区设计要求1. 设计方案的确定及流程说明2. 塔的工艺计算3. 塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据1. 组分的饱和蒸汽压p i (mmH)g2. 组分的液相密度ρ(kg/m3)、苯- 氯苯板式精馏塔的工艺计算书(精馏段部分)一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算1. 料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为 78.11 kg/kmol 和 112.6kg/kmol 0. 61/ 78. 110.61/ 78.11 0.39/ 112.62. 平均摩尔质量3. 料液及塔顶底产品的摩尔流率依 题 给 条 件 : 一 年 以 330 天 , 一 天 以 24 小 时 计 , 有 :(三)塔板数的确定1. 理论塔板数 N T 的求取 2)确定操作的回流比 R将 1)表中数据作图得 x ~ y 曲线及 t x ~ y 曲线。

精馏塔的设计

第一章生产工艺流程的确定本设计的任务为分离正庚烷和正辛烷混合物的精馏塔设计。

对于此二元混合物的分离,采用常压下的连续精馏操作装置。

本设计采用饱和蒸汽进料,将原料以饱和蒸汽状态送人精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液体在泡点下一部分经回流装置回流至塔内,其余的部分经产品冷凝冷却器冷凝冷却后送人储罐。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

该物系属于易分离物系,最小回流比较小,操作回流比为最小回流比的2倍。

本设计带控制点的生产工艺流程图见附图-1。

第二章精馏塔2.1 精馏塔的物料衡算通过查阅资料知,一个大气压下,正庚烷的沸点为98.4℃,正辛烷的沸点125.6℃,所以混合液中,正庚烷是易挥发成分。

2.1.1已知条件:混合液的流量:F=12t/h正庚烷的含量:x F=0.42正庚烷的回收率:φ=0.98釜残夜中正庚烷的含量:x w =0.032.1.2物料衡算过程:混合液的平均相对分子质量:M F=0.42*100+0.58*114=108.12Kg/kmol混合液的流量:F=12*1000/108.12=110.99Kmol/h总物料衡算:110.99=D+W110.99*0.42=D* x D +W* x w0.98=D* x D /F*x F计算结果:D=79.77 W=31.22 x D=0.5732.2 塔板数的确定2.2.1塔板理论数N T的求取正庚烷—正辛烷属于理想物系,采用图解法求理论板层数。

(1)由资料查得正庚烷—正辛烷在101.3KPa的气液平衡数据如下:温度(℃):98.4 105 110 115 120 125.6X: 1.0 0.656 0.487 0.311 0.157 0.0y: 1.0 0.810 0.673 0.491 0.280 0.0绘出x-y图,见附图2。

(2)求最小回流比及操作回流比采用作图法求最小回流比。

在附图2中对角线上,自点e(0.42,0.42)作垂线ef即为进料线,该线与平衡线的交点坐标y q = 0.42 x q=0.26最小回流比为R min= (x D- y q )/ (y q - x q)=(0.573-0.42) / ( 0.42-0.26) = 0.96取操作回流比为R=2 R min=2*0.96=1.92(3)求精馏塔的气液负荷线L=RD=1.96*79.77=156.35V=(R+1)D=(1+1.96)*79.77=232.93L=L=156.35V=V-F=232.93-110.99=122.0(4) 求操作线方程精馏段操作线方程为y=L x /V + D x D /V =0.658x+0.196提馏段操作线方程为y=L x /V -W x W /V =1.282x-0.008(5)图解法取理论板层数采用图解法取理论板层数,如附图2所示。

精馏塔课程设计--苯-甲苯板式精馏塔的工艺设计

第一章绪论1.1精馏的特点与分类精馏是分离液体混合物的典型单元操作。

它是通过加热造成气液两相物系,利利用物系中各组分挥发度的不同的特性来实现分离的。

按精馏方式分为简单精馏、平衡精馏、精馏和特殊精馏。

1.1.1蒸馏分离具有以下特点(1)通过蒸馏分离,可以直接获得所需要的产品。

(2)适用范围广,可分离液态、气态或固态混合物。

(3)蒸馏过程适用于各种浓度混合物的分离。

(4)蒸馏操作耗能较大,节能是个值得重视的问题。

1.1.2平衡蒸馏将混合液在压力p1下加热,然后通过减压阀使压力降低至p2后进入分离器。

过热液体混合物在分离器中部分汽化,将平衡的气、液两相分别从分离器的顶部、底部引出,即实现了混合液的初步分离。

1.1.3简单蒸馏原料液在蒸馏釜中通过间接加热使之部分汽化,产生的蒸气进入冷凝器中冷凝,冷凝液作为馏出液产品排入接受器中。

在一批操作中,馏出液可分段收集,以得到不同组成的馏出液。

1.1.4连续精馏操作流程化工生产以连续精馏为主。

操作时,原料液连续地加入精馏塔内,连续地从再沸器取出部分液体作为塔底产品(称为釜残液);部分液体被汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器被全部冷凝,将部分冷凝液用泵(或借重力作用)送回塔顶作为回流液体,其余部分作为塔顶产品(称为馏出液)采出。

1-精馏塔 2-全凝器3-储槽 4-冷却器5-回流液泵 6-再沸器 7-原料液预热器图1连续精馏装置示意图1.2精馏塔的踏板分类1.2.1塔板的结构形式1.泡罩塔板泡罩塔板是工业上应用最早的塔板,它由升气管与泡罩构成。

泡罩安装在升气管的顶部,分圆形和条形两种,以前者使用较广。

泡罩有φ80mm、φ100mm和φ150mm三种尺寸,可根据塔径大小选择。

泡罩下部周边开有很多齿缝,齿缝一般为三角形、矩形或梯形。

泡罩在塔板上为正三角形排列。

它的优点是操作弹性适中塔板不易堵塞。

缺点是生产能力与板效率较低结构复杂、造价高。

图2泡罩塔板(a)操作示意图 (b)塔板平面图 (c)圆形泡罩2.筛孔塔板筛孔塔板简称筛板,其结构特点是在塔板上开有许多均匀小孔,孔径一般为3~8mm。

化工原理精馏塔设计完善版

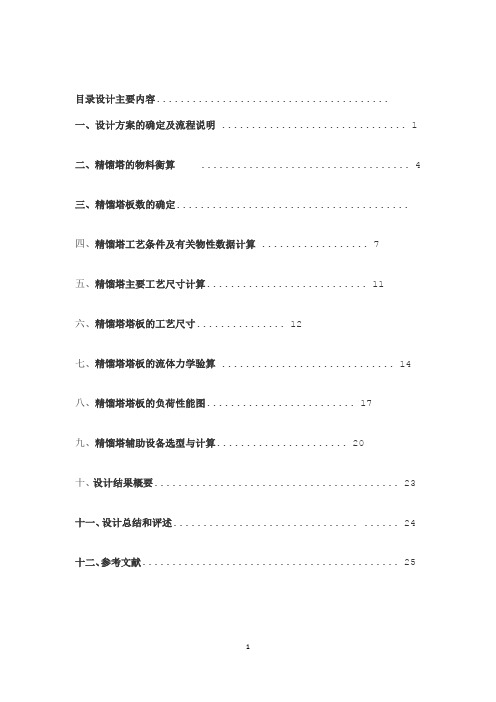

目录设计主要内容.......................................一、设计方案的确定及流程说明 (1)二、精馏塔的物料衡算 (4)三、精馏塔板数的确定.......................................四、精馏塔工艺条件及有关物性数据计算 (7)五、精馏塔主要工艺尺寸计算 (11)六、精馏塔塔板的工艺尺寸 (12)七、精馏塔塔板的流体力学验算 (14)八、精馏塔塔板的负荷性能图 (17)九、精馏塔辅助设备选型与计算 (20)十、设计结果概要 (23)十一、设计总结和评述............................... (24)十二、参考文献 (25)设计主要内容一、设计方案的确定及流程说明1、操作压力蒸馏操作可在常压,加压,减压下进行。

应该根据处理物料的性能和设计总原则来确定操作压力。

例如对于热敏感物料,可采用减压操作。

本次设计为一般物料因此,采用常压操作。

2、进料状况进料状态有五种:过冷液,饱和液,气液混合物,饱和气,过热气。

但在实际操作中一般将物料预热到泡点或近泡点,才送入塔内。

这样塔的操作比较容易控制。

不受季节气温的影响,此外泡点进料精馏段与提馏段的塔径相同,在设计和制造上也叫方便。

本次设计采用泡点进料即q=1。

3、加热方式蒸馏釜的加热方式一般采用间接加热方式,若塔底产物基本上就是水,而且在浓度极稀时溶液的相对挥发度较大。

便可以直接采用直接加热。

直接蒸汽加热的优点是:可以利用压力较低的蒸汽加热,在釜内只需安装鼓泡管,不需安装庞大的传热面,这样,操作费用和设备费用均可节省一些,然而,直接蒸汽加热,由于蒸汽的不断涌入,对塔底溶液起了稀释作用,在塔底易挥发物损失量相同的情况下。

塔釜中易于挥发组分的浓度应较低,因而塔板数稍微有增加。

但对有些物系。

当残液中易挥发组分浓度低时,溶液的相对挥发度大,容易分离故所增加的塔板数并不多,此时采用直接蒸汽加热是合适的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在一常压操作的连续精馏塔内分离水—乙醇混合物。

已知原料的处理量为2000吨、组成为36%(乙醇的质量分率,下同),要求塔顶馏出液的组成为82%,塔底釜液的组成为6%。

设计条件如下:操作压力 5kPa(塔顶表压);进料热状况自选;回流比自选;单板压降≤;根据上述工艺条件作出筛板塔的设计计算。

【设计计算】(一)设计方案的确定本设计任务为分离水—乙醇混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预料器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的倍。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

(二)精馏塔的物料衡算1. 原料液及塔顶、塔底产品的摩尔分率 乙醇的摩尔质量 A M =46.07kg/kmol 水的摩尔质量 B M =18.02kg/kmol F x =18.002.1864.007.4636.007.4636.0=+=D x =64.002.1818.007.4682.007.4682.0=+=W x =024.002.1894.007.4606.007.4606.0=+=2.原料液及塔顶、塔底产品的平均摩尔质量F M =×+×=23.07kg/kmol D M =×+×=35.97kg/kmolW M =×+×=18.69kg/kmol3.物料衡算以每年工作250天,每天工作12小时计算 原料处理量 F =90.281225007.2310002000=⨯⨯⨯kmol/h总物料衡算 =W D + 水物料衡算 ×=+W 联立解得 D =h W =h (三)塔板数的确定1. 理论板层数T N 的求取水—乙醇属理想物系,可采用图解法求理论板层数。

①由手册查得水—乙醇物系的气液平衡数据,绘出x —y 图,如图。

②求最小回流比及操作回流比。

采用作图法求最小回流比。

在图中对角线上,自点e , 作垂线ef 即为进料线(q 线),该线与平衡线的交点坐标为q y = q x =故最小回流比为min R =qq q D x y y x --=35.018.0-52.052.0-64.0=3取操作回流比为R =min R =×=③求精馏塔的气、液相负荷L =RD =17.532.753.0=⨯=kmol/h V =D R )1(+=(+1)20.1132.7=⨯kmol/h'L =F L +=+= kmol/h 'V =V =h④求操作线方程 精馏段操作线方程为y =x V L +D x V D =418.0462.064.020.1132.720.1117.5+=⨯+=x x 提馏段操作线方程为 W x V W x V L '''''y -===⨯-024.020.1158.21x 20.1107.34''x ⑤图解法求理论板层数 采用图解法求理论板层数,如图1所示。

求解结果为总理论板层数 T N =16(包括再沸器) 进料板位置 F N =5 2. 实际板层数的求取精馏段实际板层数 精N =2055.011= 提馏段实际板层数 提N =1009.955.05≈=(四)精馏塔的工艺条件及有关物性数据的计算 以精馏段为例进行计算。

1. 操作压力计算塔顶操作压力 D P =+5= 每层塔板压降 ΔP = 进料板压力 F P =+×20= 精馏段平均压力 m P =+/2= 2. 操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中水、乙醇的饱和蒸气压由安托尼方程计算,计算过程略。

计算结果如下:塔顶温度 D t =79.3°C 进料板温度 F t =95.4°C精馏段平均温度 m t =4.872)4.953.79(=+°C 3. 平均摩尔质量计算 塔顶平均摩尔质量计算由D x =1y =,查平衡曲线(见图1),得1x =m VD M =×+×=35.97kg/kmolm LD M =×+×=38.05kg/kmol进料板平均摩尔质量计算 由图解理论板(见图1),得 F y =查平衡曲线(见图1),得 F x =m VF M =×+×=32.61kg/kmol m LF M =×+(1-2)×=23.63kg/kmol 精馏段平均摩尔质量 m V M =+/2=34.29kg/kmol m L M =+/2=30.84kg/kmol 4. 平均密度计算 (1)气相平均密度计算 由理想气体状态方程计算,即m m m RT VmV M P =ρ=30.1)15.2734.87(314.829.343.113=+⨯⨯kg/m 3 (2)液相平均密度计算 液相平均密度依下式计算,即i i t a m ρρ//1∑=塔顶液相平均密度的计算 由D t =79.3°C ,查手册[3]得A ρ=741.6kg/m 3B ρ=971.8kg/m 3=m LD ρ63.774)8.97118.06.74182.01=+kg/m 3进料板液相平均密度的计算由F t =95.4°C ,查手册得A ρ=731.5kg/m 3B ρ=961.9kg/m 3=m LD ρ5.764)9.96118.05.73182.01=+kg/m 3进料板液相的质量分率39.002.188.007.462.007.462.0=⨯+⨯⨯=A αm LF ρ=7.8569.96161.05.73139.01=+kg/m 3精馏段液相平均密度为6.8102/)7.8565.764(m =+=L ρkg/m 35.液体平均表面张力计算 液体平均表面张力依下式计算,即i i L x σσ∑=m塔顶液相平均表面张力的计算 由D t =79.3°C ,查手册得 =A σm =B σm2.345.6236.03.1864.0m =⨯+⨯=LD σmN/m进料板液相平均表面张力的计算 由F t =95.4.0°C ,查手册得 =A σm =B σm00.5278.5982.0.053.1618.0=⨯+⨯=LFm σmN/m 精馏段液相平均表面张力为1.432/)0.522.34(m =+=L σmN/m 6. 液体平均粘度计算 液体平均粘度依下式计算,即lg m L μ=iix μlg ∑塔顶液相平均粘度的计算 由D t =79.3.0°C ,查手册得 =A μs pa ⋅m =B μs pa ⋅m)355.0lg(36.0)436.0lg(64.0lg m +=LD μ解出405.0m =LD μs pa ⋅m 进料板液相平均粘度的计算 由F t =95.4°C ,查手册得=A μs pa ⋅m =B μs pa ⋅m )299.0lg(8.0)386.0lg(2.0lg +=LFm μ 解出=m LF μs pa ⋅m 精馏段液相平均粘度为360.02/)315.0405.0(m =+=L μs pa ⋅m (五)精馏塔的塔体工艺尺寸计算 1. 塔径的计算精馏段的气、液相体积流率为=⨯⨯==30.1360029.3420.113600vm vm VM Vs ρ0.082m 3/s=⨯⨯==6.810360084.3017.53600Lm Lm LM Lh ρ0.000055 m 3/s由 VVL Cu ρρρ-=max 式中C 计算中的C 20由《化工原理课程设计》P105图5-1查取,图的横坐标为=⨯⨯=2121)30.16.810(3600335.0360000032.0)(V L h h V L ρρ 取板间距30.0=T H m ,板上液层高度06.0=L h m ,则 24.006.030.0=-=-L T h H m 查图5-1得C 20= 0968.0)202.34(074.0)20(2.02.020===LC C σ415.230.130.16.8100968.0max =-=u m/s取安全系数为,则空塔气速为69.1415.27.07.0max =⨯==u u m/s25.069.1082.044=⨯⨯=⨯⨯=ππu VsD m按标准塔径圆整后为 D=0.3m 塔截面积为=⨯==223.044ππD A T 0.0707 m 2实际空塔气速为16.10707.0082.0==u m/s2. 精馏塔有效高度的计算 精馏段有效高度为7.53.0)120()1(=⨯-=-=T H N Z 精精m提馏段有效高度为7.23.01-101-=⨯==)()(提提T H N Z m在进料板上方开一人孔,其高度为0.8m 故精馏塔的有效高度为=++=8.0提精Z Z Z ++=9.2m(六)塔板主要工艺尺寸的计算 1. 溢流装置计算因塔径D=0.3m ,可选用单溢流弓形降液管,采用凹形受液盘。

各项计算如下: (1)堰长W l取 21.03.07.070.0=⨯==D l W m (2)溢流堰高度W h由 OW L W h h h -=选用平直堰,堰上液层高度依下式计算,即 32)(100084.2Wh OW l L E h =近似取E=1,则=⨯⨯⨯=32)21.03600000055.0(1100084.2OW h 0.0027m 取板上清夜层高度 60=L h mm 故 0573.00027.006.0=-=W h m (3)弓形降液管宽度d W 和截面积f A由7.03.021.0==D l W 查《化工原理课程设计》P112图5-7,得0722.0=Tf A A124.0=DW d故 ==T f A A 0722.0=⨯0707.00722.00.0051m 2=⨯==3.0124.0124.0D W d 0.0372 m依下式验算液体在降液管中停留时间,即=⨯⨯⨯==3600000055.030.00051.036003600hTf L H A θ〉5s故降液管设计合理。

(4)降液管底隙高度0h03600u l L h W h'=取 08.00='u m/s =⨯⨯⨯=21.0396.036003600000055.00h 0.00066m=-=-00066.00573.00h h W 0.05664m> 0.006m故降液管底隙高度设计合理。

选用凹形受液盘,深度50='wh mm 。