吸附设备的计算

废液吸附塔尺寸计算

废液吸附塔尺寸计算

1、首先确定设备的尺寸,然后再计算所需要的塔径:如果你知道一个吸附器内部的体积(或者说容量)是多少,就可以根据它的尺寸来计算出其直径了.

2、比如说一台20L 的废气处理装置中,采用的活性炭吸附法,假设吸附剂的厚度为100mm,则该装置的体积应为20×100=2000ml,因此可得到20L×100mm=200000ml,那么可以得到20000÷2000=3.4(m),也就是说该装置的直径为3m。

3、在计算过程中,还必须注意:不同型号的吸附器有着不同的规格和结构形式;而且每种型号的吸附器都会有自己特殊的技术参数指标,这些指标对于选择合适的吸附器至关重要。

4、根据实际情况进行选择:由于每种型号的吸附器均有不同的结构及材质,我们只能针对某一具体工艺条件下的实验室试验,给出一般的设计参数范围,但对于大批量生产时,就应当考虑各种影响因素。

5、在满足环保排放标准的前提下,尽量减小占地面积和投资费用。

6、另外,对于风量、压力等重要参数的控制精度要求较高,因此选择机械控制方案时要慎重考虑。

7、由于废气处理设备涉及到化学反应过程,很多反应物都是易燃易爆的危险品,在选择处理设备时要考虑到设备的防爆性能。

8、由于废气处理设备一般安装在室外,并与周边环境接触,因此在选择处理设备时要考虑到设备的抗腐蚀性能。

活性炭吸附装置设计计算

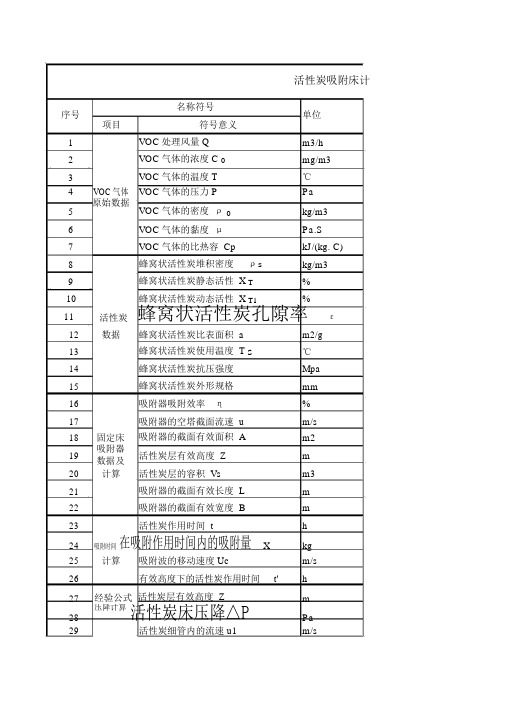

活性炭吸附床计序号名称符号单位项目符号意义1 VOC 处理风量 Q m3/h 2VOC 气体的浓度 C 0 mg/m3 3 VOC 气体 VOC 气体的温度 T℃ 4 VOC 气体的压力 P Pa 5 原始数据VOC 气体的密度 ρ 0kg/m3 6 VOC 气体的黏度 μ Pa.S 7 VOC 气体的比热容 Cp kJ/(kg. C) 8 蜂窝状活性炭堆积密度 ρs kg/m3 9 蜂窝状活性炭静态活性 X T % 10蜂窝状活性炭动态活性 X T1%11 活性炭 蜂窝状活性炭孔隙率 ε12 数据蜂窝状活性炭比表面积 a m2/g 13 蜂窝状活性炭使用温度 T S ℃ 14 蜂窝状活性炭抗压强度 Mpa 15 蜂窝状活性炭外形规格 mm 16 吸附器吸附效率 η % 17 吸附器的空塔截面流速 um/s 18 固定床 吸附器的截面有效面积 A m2 19 吸附器活性炭层有效高度 Zm 数据及20 活性炭层的容积 Vsm3 计算 21 吸附器的截面有效长度 L m 22 吸附器的截面有效宽度 B m 23 活性炭作用时间 th 24 吸附时间在吸附作用时间内的吸附量Xkg 25 计算吸附波的移动速度 Ucm/s 26 有效高度下的活性炭作用时间 t'h 27 经验公式 活性炭层有效高度 Z m 28 压降计算活性炭床压降△PPa 29活性炭细管内的流速 u1m/s30 细管的当量直径 de31 活性炭平均直径d p3233当量直径34压降计算3536 雷诺数 Re37 当Re/(1- ε) ≤2500时按下式计算38 活性炭床压降△Pm m ABCD Pa附床计算公式算值备注30000500401031251.1272651.91616E-051.002500kg吸附质 /kg 吸附剂(厂家提供)0.35kg吸附质 /kg 吸附剂(实验获得)0.1 取值0.5700≤400≤0.8100x100x1000.93(Q/3600)/A 1.780626781L*B 4.680.5 0.5m~0.9m A*Z(或 L*B*Z) 2.34取值 2.6取值 1.8( Vs* ρs*XT1)/(C/1000000*Q* η) 8.387096774C0*Q/1000000* η*t 117(u* C0/1000000)/( ρs*XT1) 1.78063E-05Z/Uc/3600 7.8 t' 接近t0.5经验公式: 945.1*u 1.055×Z868.5647061u/ ε 3.561253561 1、废气成分:乙酸乙酯、异丙醇、醋酸酯、丙醇等1.一般空塔流速 0.8~1.2m/s 时,动活性XT1=(0.75~0.8)XT ,流速越快,动活性越小,公司取 8%~10%标准上规定:固定床吸附剂颗粒性炭 0.2-0.6 纤维状吸附剂(活性炭纤维毡) 0.1-0.15 蜂窝状吸附剂 0.7-1.2层高中间需要留一定空间,使热量分散,局部碳层过热烧炭被吸附物沸点升高,吸附量增加(规(4* ε) /[a*(1-ε)]6/a2 3(1- ε)/ εμ*u/d p2(1- ε)/ ε2ρ0*u 2/d pd p* ρ0*u/ μ△P=(150*A*B+1.75*C*D)*Z 0.0057142860.00857142920.4644054882416.9832542897.8861464 1795.772293 ≤2500 799.3815182、醋酸正丙活性速越快,动活性越小,颗粒型活维状吸附剂(活性炭蜂窝状吸附剂 0.7- .2使热量均匀热烧炭加(规律)。

第三章第五移动床吸附过程的计算

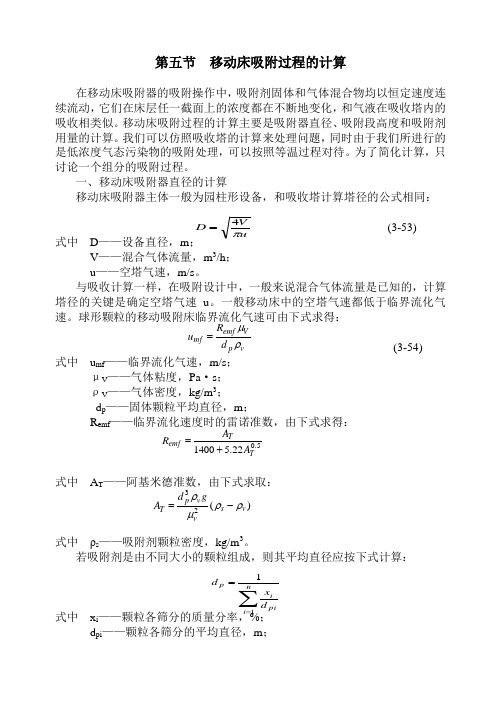

第五节 移动床吸附过程的计算在移动床吸附器的吸附操作中,吸附剂固体和气体混合物均以恒定速度连续流动,它们在床层任一截面上的浓度都在不断地变化,和气液在吸收塔内的吸收相类似。

移动床吸附过程的计算主要是吸附器直径、吸附段高度和吸附剂用量的计算。

我们可以仿照吸收塔的计算来处理问题,同时由于我们所进行的是低浓度气态污染物的吸附处理,可以按照等温过程对待。

为了简化计算,只讨论一个组分的吸附过程。

一、移动床吸附器直径的计算移动床吸附器主体一般为园柱形设备,和吸收塔计算塔径的公式相同: (3-53) 式中 D ——设备直径,m ;V ——混合气体流量,m 3/h ;u ——空塔气速,m/s 。

与吸收计算一样,在吸附设计中,一般来说混合气体流量是已知的,计算塔径的关键是确定空塔气速u 。

一般移动床中的空塔气速都低于临界流化气速。

球形颗粒的移动吸附床临界流化气速可由下式求得: (3-54) 式中 u mf ——临界流化气速,m/s ;μV ——气体粘度,Pa ·s ;ρV ——气体密度,kg/m 3;d p ——固体颗粒平均直径,m ;R emf ——临界流化速度时的雷诺准数,由下式求得:式中 A T ——阿基米德准数,由下式求取:式中 ρs ——吸附剂颗粒密度,kg/m 3。

若吸附剂是由不同大小的颗粒组成,则其平均直径应按下式计算:式中 x i ——颗粒各筛分的质量分率,%;d pi ——颗粒各筛分的平均直径,m ; u V D π4=v p V emf mf d R u ρμ=5.022.51400T T emf A A R +=)(23v s v v p T g d A ρρμρ-=∑==n i pi i p d x d 11d 1、d 2——上下筛目尺寸,m 。

计算出临界流化气速后,再乘以0.6~0.8,即为空塔气速u ,再代入(3-35)式,求出塔径D 。

二、移动床吸附器吸附剂用量的计算(一)物料衡算与操作线方程与吸收操作相类似,只是以固体吸附剂代替液体吸收剂。

活性炭固定床吸附器的设计计算及选型

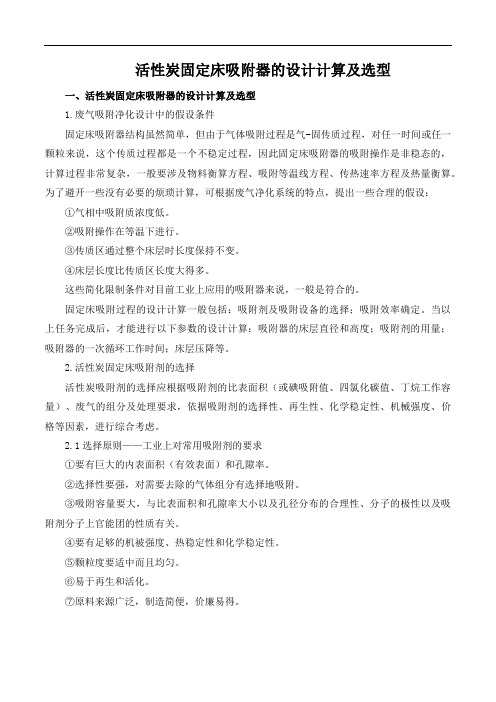

活性炭固定床吸附器的设计计算及选型一、活性炭固定床吸附器的设计计算及选型1.废气吸附净化设计中的假设条件固定床吸附器结构虽然简单,但由于气体吸附过程是气-固传质过程,对任一时间或任一颗粒来说,这个传质过程都是一个不稳定过程,因此固定床吸附器的吸附操作是非稳态的,计算过程非常复杂,一般要涉及物料衡算方程、吸附等温线方程、传热速率方程及热量衡算。

为了避开一些没有必要的烦琐计算,可根据废气净化系统的特点,提出一些合理的假设:①气相中吸附质浓度低。

②吸附操作在等温下进行。

③传质区通过整个床层时长度保持不变。

④床层长度比传质区长度大得多。

这些简化限制条件对目前工业上应用的吸附器来说,一般是符合的。

固定床吸附过程的设计计算一般包括:吸附剂及吸附设备的选择;吸附效率确定。

当以上任务完成后,才能进行以下参数的设计计算:吸附器的床层直径和高度;吸附剂的用量;吸附器的一次循环工作时间;床层压降等。

2.活性炭固定床吸附剂的选择活性炭吸附剂的选择应根据吸附剂的比表面积(或碘吸附值、四氯化碳值、丁烷工作容量)、废气的组分及处理要求,依据吸附剂的选择性、再生性、化学稳定性、机械强度、价格等因素,进行综合考虑。

2.1选择原则——工业上对常用吸附剂的要求①要有巨大的内表面积(有效表面)和孔隙率。

②选择性要强,对需要去除的气体组分有选择地吸附。

③吸附容量要大,与比表面积和孔隙率大小以及孔径分布的合理性、分子的极性以及吸附剂分子上官能团的性质有关。

④要有足够的机被强度、热稳定性和化学稳定性。

⑤颗粒度要适中而且均匀。

⑥易于再生和活化。

⑦原料来源广泛,制造简便,价廉易得。

2.2吸附剂的选择步骤吸附剂的性质直接影响吸附效率,因此,在吸附设计中必须根据吸附质的性质以及处理要求选择合适的吸附剂。

下面所介绍的是标准的选择程序,按照这个程序操作,可以比较精准地选择出所希望的吸附剂,但是过程比较烦琐。

因此,一般是根据实际经验选择。

在吸附设计中,选择吸附剂的标准程序如下:(1)初选根据吸附质的性质、浓度和净化要求以及吸附剂的来源等因素,初步选出几种吸附剂。

变压吸附设计

一、关于吸附剂的算法:(以易吸附组分为准)Q F(C out-C in)=n×V R×q×ΔP×3600/t其中Q F为进口体积流量Nm3/hC out为易吸组分进口浓度C in为易吸组分出口浓度n为总塔数,V R为单塔吸附剂体积吨q为吸附剂对易吸组分吸附容量Nm3/吨ΔP最后一次均压与吹扫或抽真空之间的压差t为总循环时间,t0为单塔循环时间,t=n×t0,故上式变为:Q F(C out-C in)=n×V R×q×ΔP ×3600 /(n×t0)即Q F(C out-C in)=V R×q×ΔP ×3600/t0由上式可看出,PSA装置的处理能力即要分离的易吸组分总量Q F(C out-C in)只与单塔的吸附剂量V R和吸附容量q、解吸压差ΔP和单塔循环时间t0有关,对同一装置来说,吸附容量q变化不大,要想加量,只能缩短循环时间,以增加循环数次,提高吸附剂利用次数或者增大ΔP以提高吸附剂吸量。

二、关于分离系数分离系数定义:弱吸附组分在吸附床死空间中残余量/弱吸附组分在吸附床中的总量)与(强吸附组分在吸附床死空间中残余量/强吸附组分在吸附床中的总量)之比如根据物料算出两组分分离系统中以下数据:1、弱吸附组分总放量、根据塔内压差及塔空隙体积算出弱吸附组分放空量2、强吸附组分总放量、根据塔内压差及塔空隙体积算出强吸附组分放空量比如制氧算出:氮总放空量为8430 Nm3,通过塔压及空隙算出784 Nm3;氧总放空量为385 Nm3,通过塔压及空隙算出196 Nm3则分离系数为:(196/385)/(784/8430)=5.47另:如为两组分系统:则塔内床层死空间弱组分残余量即为:V1*0.65*C1*ΔP塔内床层吸附剂吸附弱组分量即为:V1*(1-0.65)*τ*ΔP*C1三、压力与电耗一览表四、过热蒸汽区域描述蒸汽在温度高于饱和蒸汽温度的状态。

不同类型活性炭吸附计算表

150008040106251.123041.91616E-051.002500kg吸附质/kg吸附剂(厂家提供)0.35kg吸附质/kg吸附剂(实验获得)0.1取值0.57000.2≤400≤0.8100x100x1000.93(Q/3600)/A1.041666667L*B40.90.5m~0.9m A*Z(或L*B*Z)3.6取值2取值2( Vs*ρs*XT1)/(C/1000000*Q*η)161.2903226C 0*Q/1000000*η*t180(u* C0/1000000)/( ρs*XT1) 1.66667E-06Z/Uc/3600150t'接近t 0.8经验公式:945.1*u 1.055×Z789.3536096u/ε 2.083333333附床计算1、 废气成分:乙酸乙酯、异丙醇、醋酸酯、丙醇等1.一般空塔流速0.8~1.2m/s时,动活性XT1=(0.75~0.8)XT,流速越快,动活性越小,公司取8%~10%标准上规定:固定床吸附剂 颗粒性炭0.2-0.6 纤维状吸附剂(活性炭纤维毡)0.1-0.15 蜂窝状吸附剂0.7-1.2层高中间需要留一定空间,使热量分散,局部碳层过热烧炭被吸附物沸点升高,吸附量增加(规公式算值备注(4*ε)/[a*(1-ε)]0.0057142866/a0.008571429(1-ε)2/ε32μ*u/d p20.271677211(1-ε)/ε22ρ0*u2/d p142.1672454d p*ρ0*u/μ523.29470341046.589407≤2500△P=(150*A*B+1.75*C*D)*Z521.1796698、醋酸正丙活性速越快,动活性越小,颗粒型活维状吸附剂(活性炭 蜂窝状吸附剂0.7-.2使热量均匀热烧炭加(规律)。

固定床吸附计算

GS K yaP

Y1 Y2

Y

dY Y

*

传质单元数 (图解积分法)

传质单元高度

移动床计算

例:用连续移动床逆流等温吸附过程净化含H2S的空气。吸附剂为分 子筛。空气中H2S的浓度为3%(重量),气相流速为6500kg/h,假 定操作在293K和1atm下进行,H2S的净化率要求为95%,试确定:

固定床吸附计算

同样条件下

K1v1 K2v2 const.

01 v1 02 v2 const.

d1

d2

定义-动力特性

B1 Kv

B2

0

d

v

固定床吸附计算

吸附床长度

➢ 假定条件 等温吸附 低浓度污染物的吸附 吸附等温线为第三种类型 吸附区长度为常数 吸附床的长度大于吸附区长度

空气=6305 kg/h

Y2

9.75 6305

Y2

1.55

9.75

1630053

1.55

103

移动床计算

实验得到的平衡关系如右图

假定X2=0,从图得(X1)最大=0.1147

( LS

/

GS

)最小

0.03 0.1147

0.00155 0.0000

0.284

(LS / GS )实际 1.5(LS / GS )最小 1.5 0.284 0.372

固定床吸附计算

吸附床长度

L0

WA

L WE (1 f )WA

L0-吸附区长度 WA-穿透至耗竭的惰性气体通过量 WE-耗竭时的通过量 1-f-吸附区内的饱和度

吸附器的压力损失

1)图解计算

2)公式计算

Pg 3d p g D(1 )G '2

活性炭吸附箱风量计算

活性炭吸附箱风量计算一、活性炭吸附原理活性炭是一种具有特殊微孔结构的高效吸附材料,其吸附效果取决于活性炭的孔隙结构和表面积。

当空气中有害气体接触到活性炭时,有害气体分子会被吸附在活性炭的微孔中,从而将有害气体去除。

吸附过程中,活性炭会逐渐饱和,需要定期更换或再生。

二、活性炭吸附箱风量计算方法1.体积法:根据活性炭吸附箱的容积和空气需要停留的时间来计算风量。

公式为:Q=V/t其中,Q为风量(m³/h),V为活性炭吸附箱的容积(m³),t为空气需要停留的时间(h)。

2. 浓度法:根据空气中有害气体浓度和活性炭的吸附效果来计算风量。

首先需要知道空气中有害气体的浓度C(mg/m³),活性炭的吸附容量M(mg/g),和吸附效率η。

公式为:Q=(C×V)/(M×η)其中,Q为风量(m³/h),V为活性炭吸附箱的容积(m³),C为空气中有害气体的浓度(mg/m³),M为活性炭的吸附容量(mg/g),η为吸附效率。

3.面积法:根据活性炭的表面积和空气需要覆盖的面积来计算风量。

首先需要知道活性炭的表面积A(m²),空气需要覆盖的面积S(m²),以及空气的速度v(m/s)。

公式为:Q=A×S×v其中,Q为风量(m³/h),A为活性炭的表面积(m²),S为空气需要覆盖的面积(m²),v为空气速度(m/s)。

三、风量计算实例假设活性炭吸附箱的容积为2m³,空气需要停留的时间为2小时,空气中有害气体的浓度为100mg/m³,活性炭的吸附容量为20mg/g,吸附效率为90%。

根据体积法,风量Q=V/t=2/2=1m³/h。

根据浓度法,风量Q=(C×V)/(M×η)=(100×2)/(20×0.9)≈111.11m³/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吸附设备的计算

(一)进气总的风量为:Q=32000m3/h

有机甲苯日峰值为:C=5t×0.84=4.2t

每小时甲苯的量为:c=4.2t÷24h=0.175t/h

每小时甲苯的浓度为:c’=0.175t/h÷32000 m3/h=830mg/ m3

要求废气的排放满足《大气污染物综合排放标准》(GB16297—1996)二级标准,而《大气污染物综合排放标准》(GB16297—1996)二级最高允许排放速率为 3.6kg/h;则允许的尾气排放浓度为c’’=3600g÷32000 m3/h=112.5mg/ m3>60 mg/ m3(二级最高允许排放浓度),所以尾气排放控制在《大气污染物综合排放标准》(GB16297—1996)二级最高允许排放浓度60 mg/ m3;

C尾气=60 mg/ m3

每小时排放的甲苯的量为:C排放=32000m3/h×60 mg/ m3=1.92kg/h

需要处理掉的甲苯的量为:C处理=175-1.92=173.08kg/h

吸附按四个小时算,则吸附的甲苯的总量为:

C’=173.08kg/h×4h=692.32kg

每个吸附器吸附的甲苯的量为C’’=692.32kg÷2=346.16kg

吸附质采用zj-30活性炭,由工程实践经验,吸附质的量按吸附剂量的20%算,则吸附剂的量为:C吸附剂=692.32kg÷20%=3461.6kg

做三个吸附器,运行的时候两个吸附器吸附,一个吸附器脱附,则每

个吸附器吸附质的量为:C吸附剂’=3461.6÷2=1730.8kg

(二)吸附器的尺寸设计

zj-30活性炭的堆积密度为460kg/ m3,

则堆积的体积为:V=1730.8kg÷460kg/ m3≈3.76 m3

为保护活性炭层不被破坏,气速采用0.4m/s,

则活性炭堆积的截面积为:S=32000 m3/h÷0.4m/s÷3600s≈22.2 m3 由于运行的时候只有两个吸附器在工作,因此每个吸附器活性炭堆积的截面积为:S’=22.2 m3÷2=11.1 m3

每个吸附器活性炭堆积厚度为:ζ=3.76 m3÷11.1 m3≈0.34 m ,取0.4m

采用立式固定床吸附塔,则塔径为:

D={(4×11.1 m3)÷3.14}^0.5=3.76m,塔径过大,不宜采用

因此采用卧式固定床吸附器,则假设塔高为2m,则

吸附器的长:L=11.1 m3÷2m=5.55m≈5.6m

所以吸附器采用卧式固定床吸附器,高跟宽都为2m,长为5.6m。

填料采用zj-30活性炭,该活性炭颗粒直径为3mm,长度为3~6mm,机械强度>93%,含水率<3%,比表面积950m2/g,总孔容积0.8cm2/g, 真密度0.8g/cm3, 堆积密度460kg/m3, 灰分10%,PH值为9

卧式固定床吸附器的材料采用Q235普通碳钢,密度ρ=7.85g/cm3,比热容c=0.5kJ/kg*℃

(三)脱附是水蒸气、空气及热量的消耗计算①

(1)脱附时水蒸气的消耗量

采用水蒸气进行脱附时,水蒸气的耗量D应包括三个部分,即加热蒸气消耗量D1、动力蒸气消耗量D2及补偿炭的负湿润热的消耗量D3。

即:

D=D1+D2+D3

1.加热蒸汽消耗量D1的计算

所谓加热蒸汽就是用来加热整个系统(包括吸附质、吸附剂、吸附器、绝热材料、水分等)到解吸温度的蒸汽,补偿散失到周围的介质正热量的耗气及解吸吸附质的蒸汽这三部分,统称为加热蒸汽。

一般认为,加热蒸汽应全部在吸附器中凝缩。

即:

D1=(q1+q2+q3+q4+q5)/( λ-q’)

式中q1——加热吸附剂、吸附质所需热量。

kJ/h;

q2——加热吸附器所需热量,kJ/h;

q3——加热绝热材料所需的热量,kJ/h;

q4——散失于周围介质中的热量,kJ/h,通常去其他加热蒸汽量的4%;

q5——解吸吸附质的耗热量,等于解吸出吸附质的重量W乘以吸附热q

即:q5=W·q,kJ/h;

λ——蒸汽带入的热量,kJ/kg

q’——水蒸气冷凝液的热晗,kJ/kg。

上面q1、q2、q3的计算式可采用下式:

q=G·C p(t终-t初)

式中G——被加热物体的质量,kg;

C p——被加热物体的比热容,kJ/kg;

t初——被加热物体的初始温度,K;

t终——被加热物体的最终温度,K。

废气进口温度为30℃,出吸附器的温度为90℃,

q1’=1730.8kg×(90℃-30℃)×0.942 kJ/kg*℃=97779.6kJ

q1’’=346.16kg×(90℃-30℃)×1.7kJ/kg*℃=35308.32kJ

q2=2×5.6×0.006×0.5 kJ/kg*℃×(90℃-30℃)=10456.2kJ

q3=0

q4=0.04×10456.2 kJ=418.24 kJ

q5=628 kJ /kg×346.16kg=217388.48 kJ

则D1=(q1+q2+q3+q4+q5)/( λ-q’)

=(97779.6kJ+35308.32kJ+10456.2kJ+418.24 kJ+217388.48 kJ)/(63+155)

=1657.6kg

(2)动力蒸汽耗量D2的计算

假定吹脱每公斤吸附质平均耗用2.5kg动力蒸汽。

则D2=2.5kg×346.16kg=865.4kg

(3)用以补偿活性炭被湿润时的负湿润的蒸汽耗量D3的计算

q润=q吸-q凝

由于该值很小,相比D1和D2可以忽略。

因此D3=0

所以,脱附时所需要的蒸汽量为

D=D1+D2+D3

=1657.6kg+865.4kg+0=2523kg

(四)脱附是水蒸气、空气及热量的消耗计算(按经验比例算)由工程实践经验,假定脱附1公斤吸附剂需要用4.5公斤蒸汽,则脱附346.16kg公斤的甲苯需要的蒸汽量为:

D=346.16kg×4.5kg=1557.72kg<<2523kg

因此本工艺脱附的时候采用的蒸汽量为1557.72kg。