吊耳设计(顶部小抗弯截面系数)(压力容器)

吊耳设计(筒体侧壁)(压力容器)

[σ]H K S R D L m FH = m.g.K/n = FV = -FH.tan30°= FL = FH/cos30°= M=FH.L= σL=-FL/[(L+R-D)S]= τL=FL/[(2R-D)S]= τL≤[τ],│σL│≤[σ]

吊耳计算

吊耳材质 吊耳板许用应力

1. 垫板: 许用拉应力 许用剪应力

Q235-B [σ] [τ]

吊耳板校核

2. 吊耳板: 134.4 80.64

Q235-B MPa MPa

吊耳数量

n

角焊缝系数

Φ

垫板、封头材质

垫板、封头许用应力 综合影响系数 吊耳板有效厚度 吊耳板圆周外半径 吊耳板吊孔内径 吊耳吊索孔至垫板的距离 设备净重 横向载荷 竖向载荷 吊绳方向载荷 经向弯矩

36149.85 -20871.12563 41742.25126

4988679.3 -15.75417092 28.60625771

合格

MPa

mm mm mm mm Kg N N N N.mm MPa MPa

240

mm

4608

mm2

-4.529324138 MPa

7.845019531 MPa

27.06531738 Mpa

27.45994023 MPa

合格

筒体局部应力校核垫板边长源自1. HTP方形附件边长(带垫板)

应力校核按WRC107

100

CX=(HTPXLTP)1/2=

2. LTP

150 mm

122.4744871 mm

吊耳板角焊缝应力校核

角焊缝长度 角焊缝面积 角焊缝拉应力 角焊缝剪应力 角焊缝弯曲应力 组合应力 应力校核条件

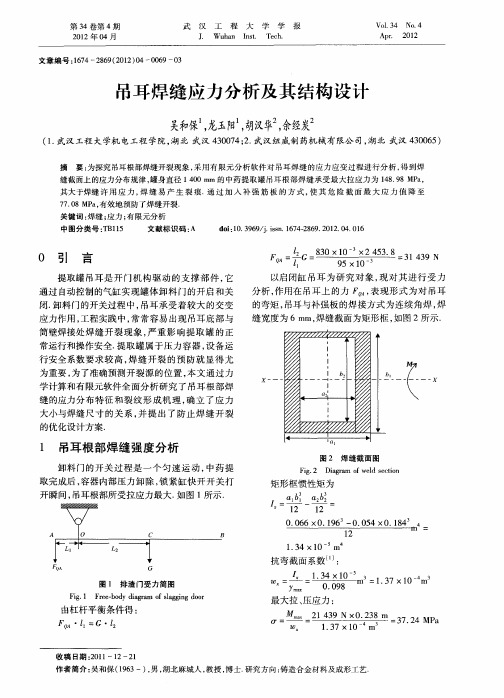

吊耳焊缝应力分析及其结构设计

I

I

I

l

l

一 …

b ,

~ 一 一

一

学计 算 和有 限元软 件全 面 分析 研究 了 吊耳根 部 焊

缝 的应 力分 布 特 征 和 裂 纹形 成 机 理 , 立 了应 力 确 大小与 焊缝 尺 寸

1

\ \

图 4 吊耳 俯 视 图

F g 4 Vetc lve fl t g l g i. r a iw o f n u i ii

b

L r

2 基 于 有 限 元 软 件 的 吊耳 根 部 焊 缝 模 拟

为 了深 入 分 析 焊 缝 产 生 裂 痕 原 因 , 用 有 限 采 元软 件建模 ]进行 网格 划分 和有 限元 的计 算 , ,

开瞬 间 , 吊耳 根部 所受拉 应力 最大 . 图 1 如 所示 .

Fi. Diga o l e t n g2 a rm fwed s ci o

矩 形框 惯性 矩为

01 6

1 2

02 6

1 2

0. 66 X0. 96 一0. 4 X0. 8 0 1 05 14

7 0

武汉工程大学学报

第3 4卷

根 据强度 设计 准则 : ≤ r O

凡

其 中 . 为 角焊缝 许用应 力 , 安全 系数 . o r n为 查

表¨ 得 : 角焊缝拉伸 、 压缩 、 弯曲许用应力 [ ]: r O 18MP , 1 a 安全 系数按 抗 断裂计算 取 /= . 7 4 ,

最大拉 、 应力 : 压

21 4 9 N ×0. 3 3 2 8 m

=

由杠杆 平衡 条件得 :

Fo ‘f A 1:G ・Z 2

吊耳的设计

夹紧吊耳的设计--非强制性附录NM4-100 范围这个非常强制性的附录为环向缠绕或者第二次粘接而附着的吊耳提供了设计方法。

建议连续荷载由金属带或者双环支撑的吊耳来处理,可参考非强制性附录NM-5所述。

当向前卷的吊耳承受间歇或者偶然荷载时,比如:起重时由风或小洪灾引起的荷载,建议层压板中复合应力的设计因子为5。

如果向前卷的吊耳承受连续荷载,例如:对名义直径不超过4英尺的容器的支撑力,或者对受由内压产生上浮力的平底容器的支撑力,层压板复合应力状态下通常的设计因子为10。

用于锚固容器的夹紧吊耳易于受到由内压产生的上浮力荷载。

设计者应注意,按照3A-260中的规定,平底水槽的底部没有够足的刚度可以允许用水槽中液体的重量抵抗风载或者是地震倾覆力。

这种夹紧系统应该以总的基底力矩来进行设计。

NM4-200 术语B,C,D:螺栓圆直径,in.(英寸)D:名义容器直径,ft(英尺)D i:容器内直径,in.D0:容器外直径,in.d:钢筋直径,in.E ax:轴向拉伸模量,psi(磅/平方英寸)E hp:环向拉伸模量,psie:荷载偏心距,in.(参见图NM4-1,NM4-2A和NM4-2B)F:吊耳的总荷载或者总反力,lb(磅)F H:水平方向的力(径向),lbG:风载,psf(磅/平方英尺)H:容器直边高度,ftH D:上封头的高度,fth:吊耳的高度,in.h min=吊耳的最小高度,in.h l:缠绕外包裹层或覆盖层高度,in.L:钢筋的长度,in.M ax:轴向力矩,in.-lbM hp:环向力矩,in.-lbM L::力矩系数,无量纲(见图NM4-3)M Q:风载引起的弯矩,ft-lbN:吊耳的数量P:由力矩引起的总的径向荷载,lbP*:单位荷载,lb/in.p:压力,psiR m:上卷的平均半径,in.S a:许可拉伸应力,取10倍的安全系数,psiS f:风荷载形状系数,无量纲,圆柱形容器取0.7T:总上卷拉力,lbt b:容器底部的厚度,in.t k:连接部位厚度(t w+ t b,仅对A型),in.t lug:吊耳的厚度,in.t w:容器壁的厚度,in.t1: 缠绕外包裹层或覆盖层的厚度,in.U net:净上浮力,lbW:总荷载,lbW max:外包裹层上的单位径向荷载,lb/in.W v:容器重量,lbw:吊耳宽带,in.β:弯曲系数,in.-1μ:泊松比,无量纲σ:拉伸应力,psiτw:沿容器壁的剪切应力,psiNM4-300 缠绕吊耳设计此设计分析是基于以下假设:吊耳要么离容器封头的顶部或底部很远,要么离任意刚性支撑环很远。

吊耳选用

吊耳的选择一、吊耳的分类顶部板式吊耳(TP或TPP)范围1到10t 适用直径范围DN300-2000卧式容器板式吊耳(HP)1到10t DN300-3000侧壁板式吊耳(SP)2到200t DN600-6000轴式吊耳(AXA 、AXB、AXC)分别为 2.5-30 2.5-60 2.5-200 DN600-2900 DN1200-4900 DN1500-6000尾部吊耳(AP)10到200t二、吊耳的材料大于DN500mm材料为Q235A,小于或等于DN500用20钢或者Q235A卷焊三、标记方法四、选用根据设备直径,起重时设备质量,设备吊耳处的壳体壁厚选择吊耳。

五、本次选用设备直径大约为5000mm最大起重重量64500kg=64.5t壁厚约为40mm根据设备直径,壁厚,单个吊耳所需吊装重量选择DN400的AXC 型吊耳。

壳体壁厚m =40 垫板厚S1=20mm根据下表确定吊耳尺寸得T=150mm D0=426 D1=760 D2=570 L=200 S=18S1=20mmS2=24 u=2.817mδ=40W1=114.1单个吊耳重量W=W1+us1=114.1+2.817x20=170.44kgG=64500kg总重起吊重量F=64840.88Kg管轴材质:Q235AQ235A许用拉应力[σ]t:146.9MPa综合影响系数K:1.65竖向载荷:Fv=FgK/2=64840.88X9.81X1.65/2=524773N横向载荷:Fh=Fvtan15=524773 x tan15=140613N径向弯矩:M=FvL=524773 x 200=104954600 Nmm吊耳强度校核吊耳横截面积:A=π(D0-S)S=3.1415 x 408 x 18=23071mm2吊耳抗弯断面模数W=I/r=I/0.5(D0)=2256971mm3抗弯截面系数I=πD04(1-α4)/64=1615801736.385 x 0.2975=480734821mm4α=d/D,表内外直径的比值。

吊耳的设计标准

吊耳的设计标准主要包括以下几个方面:

1. 材料选择:吊耳的材料应具有良好的强度和韧性,能够承受吊运过程中的各种应力。

常用的材料有碳钢、合金钢、不锈钢等。

2. 结构设计:吊耳的结构设计应简单、合理,便于制造和安装。

常见的结构形式有圆筒形、椭圆形、矩形等。

吊耳的尺寸应根据被吊物体的重量和形状来确定。

3. 表面处理:为了提高吊耳的耐磨性和抗腐蚀性,通常需要对吊耳进行表面处理,如镀锌、喷涂、热处理等。

4. 安全系数:吊耳的设计应考虑到安全因素,设置足够的安全系数。

安全系数的大小应根据吊运过程中可能出现的最大载荷和最大应力来确定。

5. 连接方式:吊耳的连接方式应与被吊物体的连接方式相匹配,以确保吊装过程的安全和稳定。

常见的连接方式有螺栓连接、焊接连接等。

6. 标识:吊耳上应有清晰的标识,包括型号、规格、生产日期等信息,以便于使用和维护。

7. 检验与验收:吊耳在出厂前应进行严格的检验,确保其质量符合设计要求和相关标准。

在使用过程中,也应定期进行检查和维护,确保其安全可靠。

吊耳计算说明书

7.4 主吊耳管式强度校核图1 主吊耳管式平面图7.4.1 计算惯性矩与抗弯模量管口内径:d = D1-2×T1= 480.00-2×18.00= 444.00 (mm)式中,D1、T1如图1所示。

吊耳横截面面积:A = π/4×(D12-d2)+d×(T5+T6)-T5×T6= π/4×(480.002-444.002)+444.00×(14.00+14.00)-14.00×14.00= 38361.48 (mm2)式中,D1、T5、T6如图1所示。

惯性矩:I0 = π/64×(D14-d4)+T5×d3/12+d×T63/12-T5×T63/12 = π/64×(480.004-444.004)+14.00×444.003/12+444.00×14.003/12-14.00×14.003/12= 800313846.18 (mm4)式中,D1、T5、T6如图1所示。

B-B截面处抗弯模量:Wb = 2×I0/D1= 2×800313846.18/= 3334641.03 (mm3)7.4.2 危险截面校核竖向载荷:Fv = Q×9.8×1000×(m×n0×n1)/2= 130.00×9.8×1000×(1.20×1.10×1.00)/2= 840840.00 (N)式中Q——吊耳额定载荷(t);m——安全系数;n0——动载系数;n1——不均匀系数。

横向载荷:Fh = Fv/tgα= 840840.00/tg90.00°= 0.00 (N)式中,α为索具与吊耳中心线夹角。

径向弯矩:Mb = Fv×L1= 840840.00×200.00= 168168000.00 (Nmm)式中,L1如图1所示。

吊耳计算

=1.1×25×9800/30×80×(22500+1600)/22500-1600)=129Mpa<180Mpa

故安全。

a.当吊耳受拉伸作用,焊缝不开坡口或小坡口时,属于角焊缝焊接,焊缝强度按《钢结构设计规范》中式7.1.3-1校核,即:

(2)

式中:

—垂直于焊缝方向的应力,MPa;

=1.4×25×98000/0.7×10(600-2×10)1.22×2=34.6MPa<180Mpa

N—焊缝受力,N=kP=1.4P,其中k=1.4为可变载荷分项系数,N;

—角焊缝的计算厚度, , 实际长度减去 ,mm;

—角焊缝的强度设计增大系数,取 ;

—角焊缝的强度设计值,N/mm2;

抬尾吊耳在受力最大时为拉伸状态,按吊耳受拉伸校核焊缝强度。

由式(2)按角焊缝校核

(1)

式中:

k—动载系数,k=1.1;

—板孔壁承压应力,MPa;

P—吊耳板所受外力,N;

δ—板孔壁厚度,mm;

d—板孔孔径,mm;

R—吊耳板外缘有效半径,mm;

r—板孔半径,mm;

—吊耳板材料抗剪强度设计值,N/mm2;

载荷P=25t的板式吊耳,材质Q345A。选择55t卸扣,卸扣轴直径70mm,取板孔r=40mm,R=150mm,, 。Q345A强度设计值 =180Mpa。

卧式容器吊耳计算

计算容器重量W lb 冲击系数IF -吊耳材料屈服强度YSL psi 容器材料屈服强度YSV psi 吊耳孔径DH in 外圆半径R in 吊耳宽度B in 吊耳板厚TL in 吊耳加强圈厚TW in 吊孔高度H in 角焊缝尺寸——吊耳与筒体LW in 理论角焊缝尺寸——加强圈与吊耳LR in 实际角焊缝尺寸——加强圈与吊耳LP in 加强圈外径= 2 x (R - LP - 0.125)DW in每个吊耳上所受的垂直负载每个吊耳的设计负载 (FV1或FV2中的较大值)FV lb 推荐的吊钩型式 - Crosby type -推荐的吊钩轴直径DP in校核吊耳横向受力FH lb 弯曲应力 = FH x H / (TL x B 2 / 6)OK 许用弯曲应力= 0.66 x SYL 剪应力= FH / (TL x B)OK 许用剪应力 = 0.577 x Sa 组合应力 = (Sb 2+ 4 x Ss 2)0.5OK 许用组合应力 = 0.66 x SYL16,6001.0000.0000.375吊耳计算书1,50016,6001.800.0006.0002.0000.3752.0000.0003.7501,350G21307790.3125吊耳校核计算理论最小吊耳半径 = 1.5 x DH Rminin 实际吊耳半径R in OKH1 = R - DH / 2H1in H2 = (DW - DH) / 2H2in 实际吊耳截面积 = H1 x TLA1in 2实际加强圈截面积 = 2 x H2 x TW A2in 2总截面积 = A1 + A2A in 2至中心轴的半径Term 1 = (2 x TW + TL) x ln[(H2 + DH/2) / (DH/2)]tr1in Term 2 = TL x ln[(H1 + DH/2) / (H2 + DH/2)]tr2in 半径 = A / ( tr1 + tr2)NR in 偏心距 = [A1x(H1+DH) + A2x(H2+DH)] / (2xA) - NR e in 弯矩 = FV x NR / 2MB in-lb 单位负载 = FV + MB x (R - NR) / (R x e)UL lb 所需的最小截面积 = UL / (0.66 x YSL)ALmin in 2所需的最小加强圈截面积 = Almin - A1AWmin in 2理论加强圈最小板厚 = Awmin / (2 x H2)实际加强圈板厚OK 实际应力 = UL / (TL x H1 + 2 x TW x H2)OK 许用应力= 0.66 x YSL撕裂应力 = 0.5 x FV / [H2 x (TL + 2 x TW)]OK 许用应力 = 0.577 x Sa支承应力 = FV / [DP x (TL + 2 x TW)]OK 许用支承应力 = 0.85 x YSL0.001.502.001.501.380.567300.560.500.021.080.1733460.310.00加强圈角焊缝校核作用在加强圈处的负载 = FV x TW / (TL + 2 x TW)FW lb 剪应力 = FW / (p x DW x LP)OK 容许剪应力= 0.577 x Sa Sasw吊耳与容器壳体间焊缝校核焊缝高度 = 0.7071 x LW WTin 焊缝面积 = 2 x WT x B AW in 2焊缝阻力模数SWin 3吊耳与容器壳体间的剪应力校核剪应力 = FH / AWSsw OK 容许剪应力 = 0.577 x Sa Sasw吊耳与容器壳体间的弯曲应力校核最大弯曲应力 = FH x H / AW OK 容许剪应力 = 0.66 x SYL Sasw 吊耳与容器壳体间的组合应力校核组合应力 = (Sbw 2 + 4 x Ssw 2)0.5OK 容许组合应力 = 0.66 x SYL0.273.182.2500.00焊接校核吊耳弯曲应力吊耳剪应力吊耳当量应力吊耳/壳体焊缝弯曲应力吊耳/壳体焊缝剪应力吊耳/壳体焊缝当量应力吊耳曲面所受的应力吊耳撕裂应力吊耳支承应力加强圈焊缝剪应力设计:_____________________校核:_____________________审定:_____________________版本:_____________________日期:_____________________24534669398010,9568495948应力计算值 (psi)693位置13090.00115206321.61210,9566,32210,956109566321.61210,9566321.61214110描述计算值容许值。

吊耳规格参数

轴式吊耳计算书计算依据:1、《建筑施工起重吊装安全技术规范》JGJ276-20122、《起重吊装计算及安全技术》主编卜一德3、《钢结构设计标准》GB50017-2017一、计算参数二、计算示意图轴式吊耳示意图三、吊耳验算1、吊耳竖向荷载:F v=K×F k=1.65×391.48=645.942kN2、吊耳横向荷载:F H=F v×tanα=645.942×tan15°=173.08kN3、吊索方向荷载:F L=F v/cosα=645.942/cos15°=668.728kN4、径向弯矩:M= Fv×L=645.942×0.25=161.486kN·m5、吊耳强度校核:吊耳抗弯模量:筋板长:L1=((D0-2S)2-T2)0.5=((630-2×18)2-2102)0.5=555.64mmI0=π×(D04- (D0-2S)4)/64=π×(6304- (630-2×18)4)/64=1621668878.05mm4I1=L1×S3/12=555.64×183/12=270041.04mm4I2=S×L13/12=18×555.643/12=257318947.869mm4I= I0+ 2(I1+ L1×S×T2/4)+2I2=1621668878.05+2×(270041.04+555.64×18×2102/4)+2×257318947.869=2357380 371.868mm4W=I/(0.5D0)= 2357380371.868/(0.5×630)= 7483747.212mm3吊耳横截面积:A=π(D0-S)×S+4SL1=π×(630-18)×18+4×18×555.64=74613.865mm2吊耳拉应力:σLa= F H/A=173.08×103/74613.865=2.32N/mm2吊耳剪应力:τLa= F V/A=645.942×103/74613.865=8.657N/mm2吊耳最大弯曲应力:σLb=M/W=161.486×106/7483747.212=21.578N/mm2组合应力:σLa=((σLa+σLb)2+τLa2)0.5=((2.32+21.578)2+8.6572)0.5=25.418N/mm2≤[σ]=140.6N/mm2满足要求!6、吊耳角焊缝应力校核:角焊缝面积(偏安全,仅考虑管轴周边焊缝):A=π(D0-S)×S=π×(630-18)×18=34607.785mm2角焊缝的拉应力:σa= F H/A=173.08×103/34607.785=5.001N/mm2角焊缝的剪应力:τa= F V/A=645.942×103/34607.785=18.665N/mm2角焊缝的弯曲应力:W= I0/(0.5D0)= 1621668878.05/(0.5×630)= 5148155.168mm3σab=M/W=161.486×106/5148155.168=31.368N/mm2组合应力:σ=((σa+σab)2+4τa2)0.5=((5.001+31.368)2+4×18.6652)0.5=52.117N/mm2≤[σ]=140.6N/mm2满足要求!。

吊装中吊耳的选择与计算

钢结构吊装吊耳的选择与计算前言在钢结构吊装过程中,构件吊耳的计算、制作、形式的选择是一个很重要的环节。

在以往的工程中构件吊装中吊耳的制作、选择并没有明确的理论依据和计算过程,常凭借吊装经验来制作吊耳,这样常常会出现大吊耳吊装小构件的现象,造成一些人力、物力等方面的资源浪费,而且未经计算的吊耳也会给吊装带来无法预计的安全隐患。

因此,通过科学计算确定吊耳的形式是保证施工安全的重要条件。

由于吊耳与构件母材连接的焊缝较短、短距离内多次重复焊接就会造成线能量过大,易使吊耳发生突发性脆断。

因此,吊耳与构件连接处焊缝的形式以及强度的计算对整个吊装过程同样起到决定性作用。

结合钢结构吊装的难点、重点以及形式的差别,同时为积累经验,适应钢结构在建筑市场的发展方向,现将吊耳形式的选择、制作安装、以及吊耳焊缝的计算做一下阐述。

一、钢结构构件吊耳的形式钢结构构件的吊耳有多种形式,构件的重量、形状、大小以及吊装控制过程的不同都影响构件吊耳的选择。

下面根据构件在吊装过程中的不同受力情况总结一下常用吊耳的形式:图例1为方形吊耳,是钢构件在吊装过程中比较常用的吊耳形式,其主要用于小构件的垂直吊装(包括立式和卧式)图例2为D型吊耳,是吊耳的普遍形式,其主要用于吊装时无侧向力较大构件的垂直吊装。

这一吊耳形式比较普遍,在构件吊装过程中应用比较广泛。

图例3为可旋转式垂直提升吊耳,此吊耳的形式在国外的工程中应用比较多,它可以使构件在提升的过程中沿着销轴转动,易于使大型构件在提升过程中翻身、旋转。

图例4为斜拉式D型吊耳,此吊耳主要用于构件在吊装时垂直方向不便安装吊耳,安装吊耳的地方与吊车起重方向成一平面角度。

图例5为组合式吊耳之一,在吊装过程中比较少见,根据其结构和受力形式可用于超大型构件的吊装,吊耳安装方向与构件的起重方向可成一空间角度。

图例6为D型组合式吊耳,可用于超大型构件的垂直吊装,在D型吊耳的两侧设置劲板可抵抗吊装过程中产生的瞬间弯距,此外劲板还可以增加吊耳与构件的接触面积,增加焊缝长度,增加构件表面的受力点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合格

MPa

mm mm mm mm Kg N N N N.mm MPa MPa

261.9116656 mm 6076.350642 mm2 4.395356123 MPa 2.537660041 MPa 91.88079458 Mpa 96.40983388 MPa

吊耳板角焊缝应力校核

角焊缝长度 角焊缝面积 角焊缝拉应力 角焊缝剪应力 角焊缝弯曲应力 组合应力 应力校核条件

H =2(L*tan20°+R)

A=H.S= σa=F V/A= τa=FH/A= σab=6M/S2/H= σz=[(σa+σab) 2+4τa2]1/2= σz≤[σ]

2 0.7

Q235-B 116 1.65 23.2 80 80 140 3300

合格

筒体局部应力校核

垫板边长

1. HTP

方形附件边长(带垫板)/2=

2. LTP

310 mm

248.997992 mm

吊耳计算

吊耳材质 吊耳板许用应力

1. 垫板: 许用拉应力 许用剪应力

Q235-B [σ] [τ]

吊耳板校核

2. 吊耳板: 134.4 80.64

Q235-B MPa MPa

吊耳数量

n

角焊缝系数

Φ

垫板、封头材质

垫板、封头许用应力 综合影响系数 吊耳板有效厚度 吊耳板圆周外半径 吊耳板吊孔内径 吊耳吊索孔至垫板的距离 设备净重 竖向载荷 横向载荷 吊绳方向载荷 经向弯矩

吊耳板吊索方向最大拉应力(偏保守) 吊耳板吊索方向最大剪应力 吊耳板应力校核条件

[σ]H K S R D L m FV = m.g.K/n = FH = FV.tan30°= FL = FV/cos30°= M=FH.L= σL=FL/[(2R-D)S]= τL=FL/[(2R-D)S]= τL≤[τ],│σL│≤[σ]